Технологические свойства

| Удельный вес | 7920 кг/м3 |

| Термообработка | Закалка 1050 — 1100oC, вода |

| Температура ковки | Начала 1200 °С, конца 850 °С. Сечения до 350 мм охлаждаются на воздухе |

| Твердость материала | HB 10 -1 = 179 МПа |

| Свариваемость материала | Без ограничений, способы сварки: РДС (электроды ЦТ-26), ЭШС и КТС. Рекомендуется последующая термообработка |

| Обрабатываемость резанием | В закаленном состоянии при HB 169 и σв=610 МПа, Кu тв. спл=0,85, Кu б. ст=0,35 |

| Флокеночувствительность | Не чувствительна |

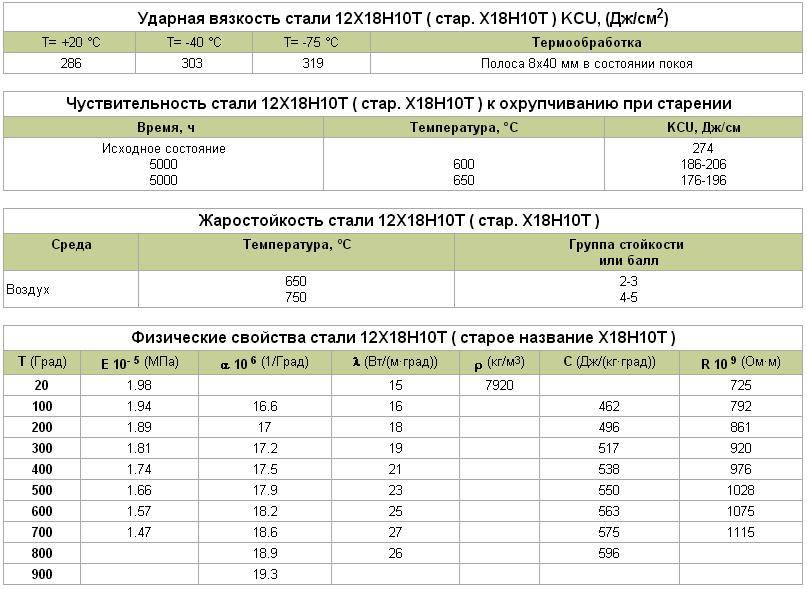

| Жаростойкость | В воздухе при Т=650 °С 2-3 группа стойкости, при Т=750 °С 4-5 группа стойкости |

| Предел выносливости | σ-1=279 МПа, n=107 |

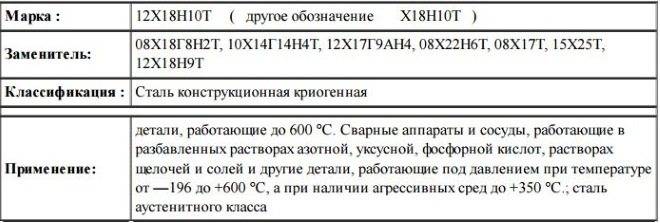

Технологические способности и обработка стали 12Х18Н10Т

Такие качества, как свариваемость, пластичность и ударная вязкость значительно повышаются закалкой в обычной воде, но при этом снижается твердость. Так что оптимальная термообработка – закалка при 1050°С–1080°С.

Сталь 12Х18Н10Т

отлично сваривается, и не имеет никаких ограничений. А для повышения прочности и надежности швов, необходима термообработка, так как область швов также должна отличаться стойкостью к коррозии межкристаллитного типа.

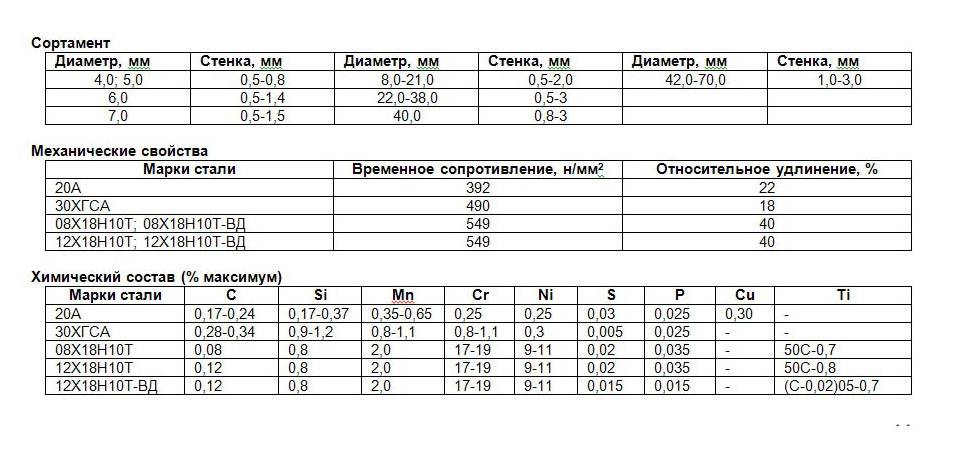

Формы поставки материала

| Обработка металлов давлением. Поковки | ГОСТ 25054-81; |

| Сортовой и фасонный прокат | ГОСТ 2879-2006; ГОСТ 1133-71; ГОСТ 2591-2006; ГОСТ 2590-2006; |

| Листы и полосы | ГОСТ 103-2006; ГОСТ 19904-90; ГОСТ 19903-74; |

| Сортовой и фасонный прокат | ГОСТ 18907-73; ГОСТ 8560-78; ГОСТ 8559-75; ГОСТ 7417-75; ГОСТ 5949-75; |

| Листы и полосы | ГОСТ 10885-85; ГОСТ 51393-99; ГОСТ 7350-77; ГОСТ 5582-75; ГОСТ 4405-75; |

| Ленты | ГОСТ 4986-79; |

| Трубы стальные и соединительные части к ним | ГОСТ 11068-81; ГОСТ 19277-73; ГОСТ 14162-79; ГОСТ 9941-81; ГОСТ 9940-81; |

| Проволока стальная легированная | ГОСТ 18143-72; |

| Сетки металлические | ГОСТ 3187-76; ГОСТ 3306-88; ГОСТ 9074-85. |

Применение стали 12Х18Н10Т с учетом характеристик и свойств

Марка стали 12Х18Н10Т

имеет весьма разнообразную область применения, что, прежде всего, показывает расшифровка стали 12х18н10т. За счет стойкости к агрессивным средам (кроме серосодержащих сред) она востребована в химической промышленности – при производстве сосудов, работающих под высоким давлением.

Изготавливают из стали 12Х18Н10Т

трубопроводы для транспортировки разбавленных растворов фосфорной, азотной, уксусной кислот, агрессивных оснований и солей, трубы для соединения оборудования с повышенной радиацией. Трубы нержавеющие бесшовные12Х18Н10Т незаменимы во всех областях пищевой промышленности, в нефтяной и нефтеперерабатывающей, в химической и топливно-энергетической отраслях. Активно используется в автомобильной, кораблестроительной, авиационной и промышленных областях.

Кроме того, 12Х18Н10Т

используют в криогенной технике при крайне низких температурах – до -269˚С, что не мешает ее применению при высоких температурах (как в дуговых печах).

Листы 12Х18Н10Т

используют в качестве строительного, и отделочного металла. Не менее популярны трубы из12Х18Н10Т , поковки деталей для машиностроения, проволока, круг, лента, и пр. Проволоку используют для сварочных работ. В виде нитей или шнуров сталь подходит для изготовления сеток, пружин, тросов и канатов.

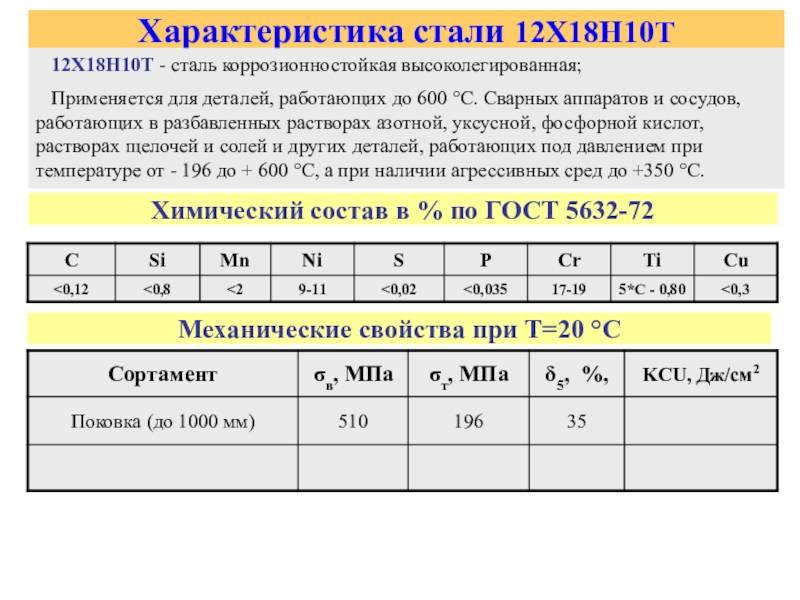

Основные характеристики

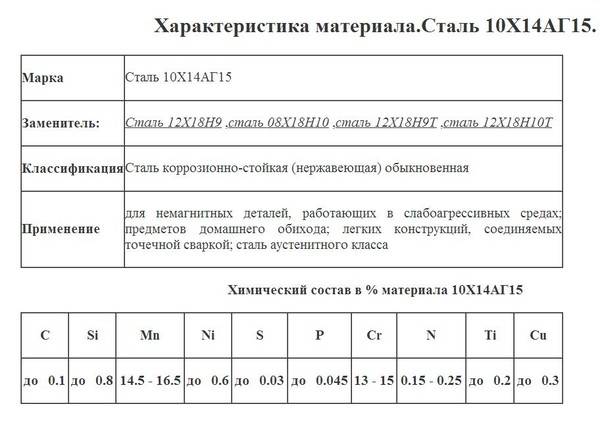

Многие характеристики стали 08Х18Н10Т связаны с включением в состав большого количества хрома и никеля. Основные особенности заключаются в нижеприведенных моментах:

- Высокая коррозионная стойкость. Определенный химический состав определяет то, что поверхность способна выдерживать воздействие высокой влажности и некоторых кислот, а также других химических веществ. За счет подобного качества сталь 08х18н10т применяется при изготовлении деталей, которые эксплуатируются при сложных условиях. Особый химический состав определяет то, что поверхность может выдерживать воздействие самых различных химических веществ.

- Немагнитные свойства. Рассматривая сталь 08Х18Н10Т (ГОСТ определяет концентрацию всех дополнительных химических элементов) следует отметить, что материал не реагирует на магнитное поле. Именно поэтому сплав применяется при создании различного оборудования. Однако, в некоторых случаях требуется именно сплав с магнитными свойствами. Поэтому следует учитывать это свойство при выборе наиболее подходящей стали.

- Жаропрочная структура. Подобное качество определяет то, что создаваемые изделия могут выдерживать воздействие высокой температуры. Из-за трения или воздействия окружающей среды поверхность может нагреваться, за счет чего ухудшаются основные эксплуатационные характеристики: твердость, прочность, износоустойчивость и другие характеристики. Рекомендуемая температура, при которой может эксплуатироваться сталь составляет 800 градусов Цельсия. Более высокий показатель может стать причиной снижения эксплуатационных характеристик.

- Получаемая поверхность характеризуется тем, что ее довольно просто обработать до зеркального состояния. Для этого применяются специальные шлифовальные инструменты. При этом зеркальная поверхность со временем не будет покрываться коррозией. Процесс получения зеркальной поверхности достаточно сложен в исполнении, так как для этого применяется специальный абразив и высокая скорость обработки.

- Плотность нержавеющей стали 08Х18Н10Т составляет 7900 кг/м3. Показатель плотности учитывается в случае проведения инженерных расчетов. Это связано с тем, что он определяет вес получаемых изделий. При повышении плотности изготавливаемые изделия становятся более тяжелыми, что не позволяет использовать металл при создании летательных аппаратов.

- Для улучшения характеристик стали проводится термическая обработка. В рассматриваемом случае проводится закалка при температуре около 1000 градусов Цельсия. Охлаждение может проходить на открытом воздухе или в специальной среде. Охлаждение на открытом воздухе проводится в том случае, если обрабатываемая заготовка имеет большие размеры. Также охлаждение может проводится в масле и воде. В последнее время вода практически не применяется, так как неравномерность охлаждения приводит к появлению окалины и других дефектов. Применение масла позволяет решить проблему с появлением внутренних и поверхностных дефектов. Однако, масло может возгораться и приводит к появлению токсичного газа.

- Показатель твердости составляется 179 МПа. Показатель может варьировать в зависимости от температуры окружающей среды. После термической обработки твердость существенно повышается.

- Степень свариваемости достаточно высокая. Для получения качественного шва не требуется выполнять подогрев структуры. Сварку можно проводить в домашних условиях при применении обычного инвертора.

Свойства стали 08х18н10т

Приведенные выше характеристики определяют то, что металл может применяться для создания самых различных изделий. Химический состав во многом определяет свойства сплава. Применяемые стандарты на территории стран СНГ позволяют определить концентрацию основных элементов.

История открытия

Сегодня сложно представить мир без многочисленных изобретений. Многие из них были сделаны случайно. Так появилась и нержавеющая сталь. Первое историческое упоминание об этом металле можно найти в записях Гарри Брайрли. Этот металлург-исследователь в 1912 году взял заказ у одной из оружейных компаний на поиск эффективного способа продления срока службы ружейных стволов.

К работе практик приступил в привычном для себя стиле — он начал смешивать разные компоненты. Готовые сплавы мужчина проверял на жаропрочность, стойкость. Если показатели были низкие, заготовки отправлялись на свалку. Одна из деталей выделялась среди всех своим блеском. После детального изучения анализа, ученые выяснили, что сплав состоит из нескольких элементов:

- железа — 85,3%;

- хрома — 12,8%;

- марганца — 0,44%;

- углерода — 0,24%;

- кремния — 0,2%.

Далеко не все исследователи отдают пальму первенства в открытии нержавеющей стаи Гарри Брайрли. Некоторые считают, что нержавейку открыл Пьер Бертье — французский горный инженер. Он обнаружил, что определенные соединения железа и хрома, которые можно найти в природе, выделяются высоким показателем кислотоустойчивости. Он первым предложил изготавливать из них посуду, столовые приборы.

Жаропрочная сталь характеристики, свойства

Цена

Коррозионно-стойкая жаропрочная сталь 08Х18Н10Т

Марка 08Х18Н10Т – назначение

Коррозионно-стойкая жаропрочная сталь 08Х18Н10Т аустенитного класса используется для изготовления сварной аппаратуры, которая работает в средах с повышенной агрессивностью, – муфели, теплообменники, электроды зажигательных искровых свечей, детали печной арматуры.

Марка металлопроката

Заменитель

08Х18Н10Т

–

Характеристики

Марка

ГОСТ

Зарубежные аналоги

Классификация

08Х18Н10Т (ЭИ914, 0Х18Н10Т)

9941–81

есть

Сталь коррозионно-стойкая жаропрочная

9940–81

10498–82

11068–81

5949–75

18907–73

25054–81

7350–77

5582–75

Свариваемость

Способы сварки

без ограничений

КТС, РДС, АДС (флюс + защитный газ), АрДС, ЭШС

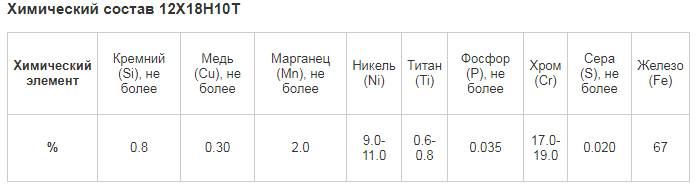

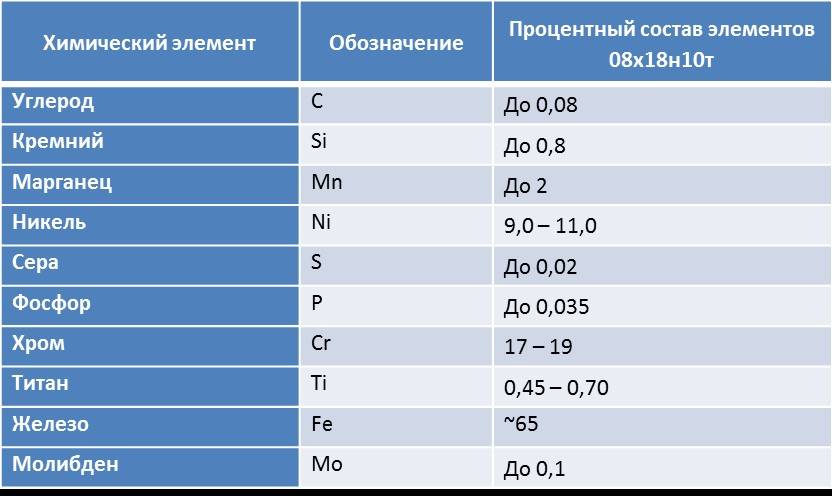

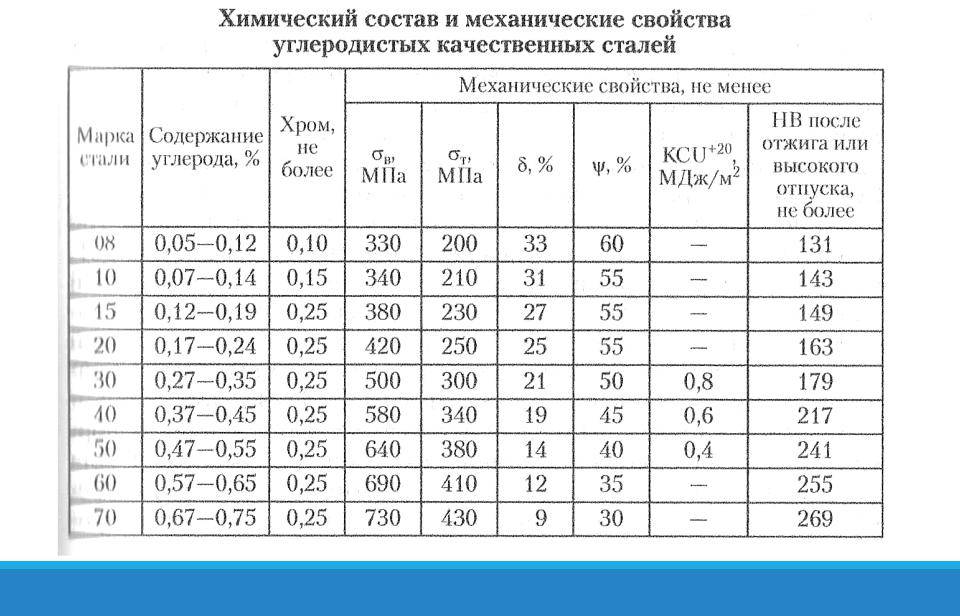

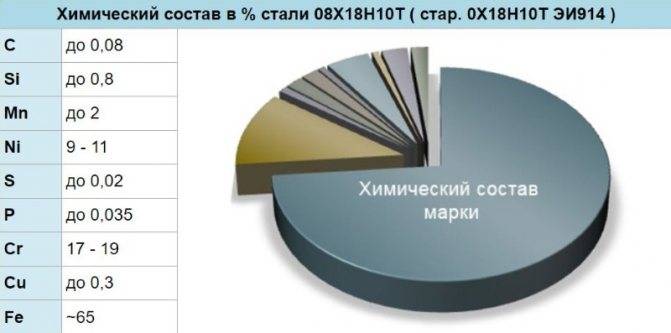

Марка 08Х18Н10Т – химический состав

Массовая доля элементов не более, %:

Кремний

Марганец

Медь

Никель

Сера

Титан

Углерод

Фосфор

Хром

0,8

2

0,3

9–11

0,02

5С – 0,7

0,08

0,035

17–19

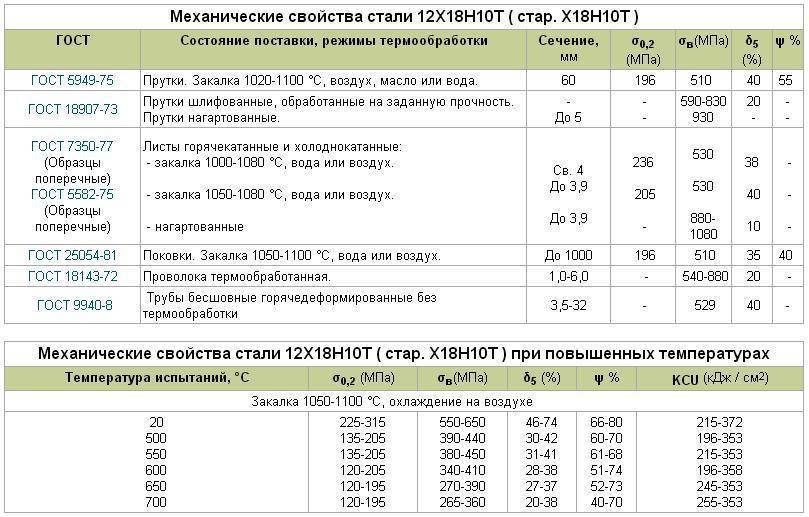

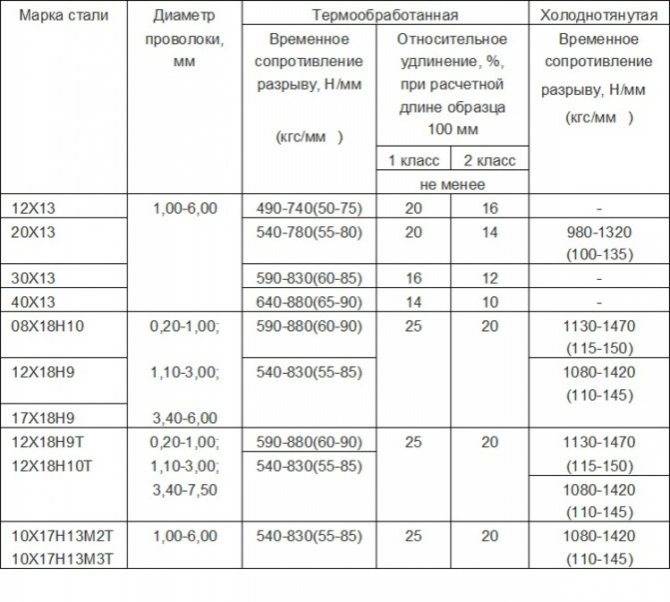

Сталь 08Х18Н10Т – механические свойства

Сортамент

ГОСТ

Размеры – толщина, диаметр

Термообработка

y

d5

sT

sв

мм

%

%

МПа

МПа

Трубы холоднодеформир.

9941–81

37

549

горячееформир.

9940–81

40

510

10498–82

40

529

11068–81

37

216

530

Пруток

5949–75

Ø60

Закалка 1020–11000С. Охлаждение (воздух)

55

40

196

490

нагартован.

18907–73

880–930

Проволока отожжен.

Ø8

1400–1600

Поковки

25054–81

40–52

35–38

196

490

Лист толстый

7350–77

Закалка 1030–10800С. Охлаждение (воздух)

43

205

510

тонкий

5582–75

Закалка 1050–10800С. Охлаждение (вода)

40

205

530

Сортамент

ГОСТ

HB 10 -1

Поковки

25054-81

179

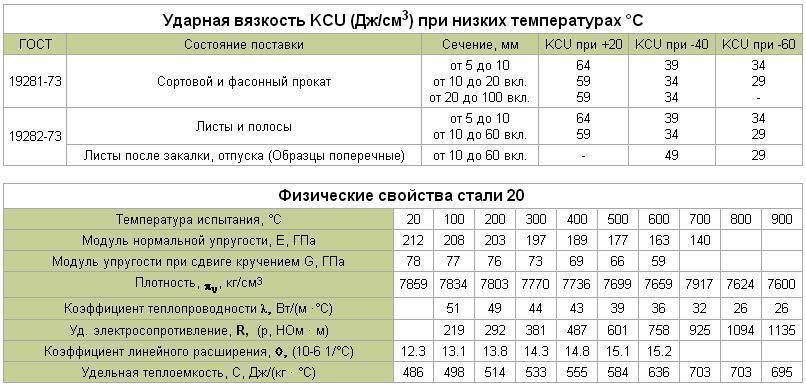

Марка 08Х18Н10Т – ударная вязкость, Дж/см2

Сортамент | Размер, мм | Термообработка | KCU при температурах | |||

-250С | -250С (KCV) | +200С | +200С(KCV) | |||

Пруток | Ø 12 | Закалка 10500С. Охлаждение (вода) | 147 | 181 | 167 | 216 |

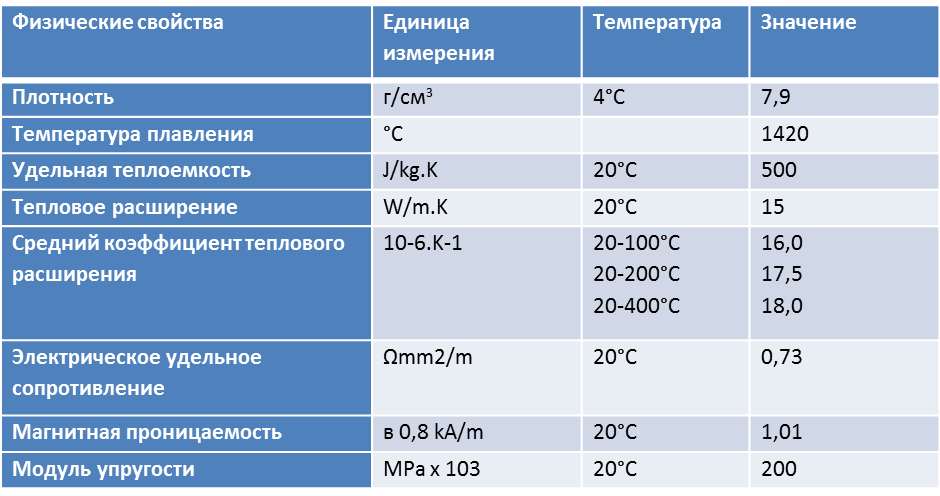

Сталь 08Х18Н10Т – физические свойства

Т

R 109

E 10-5

l

a 106

r

C

Град

Ом·м

МПа

Вт/(м·град)

1/Град

кг/м3

Дж/ (кг·град)

20

1,96

7900

100

16

16,1

200

18

300

19

17,4

400

500

18,2

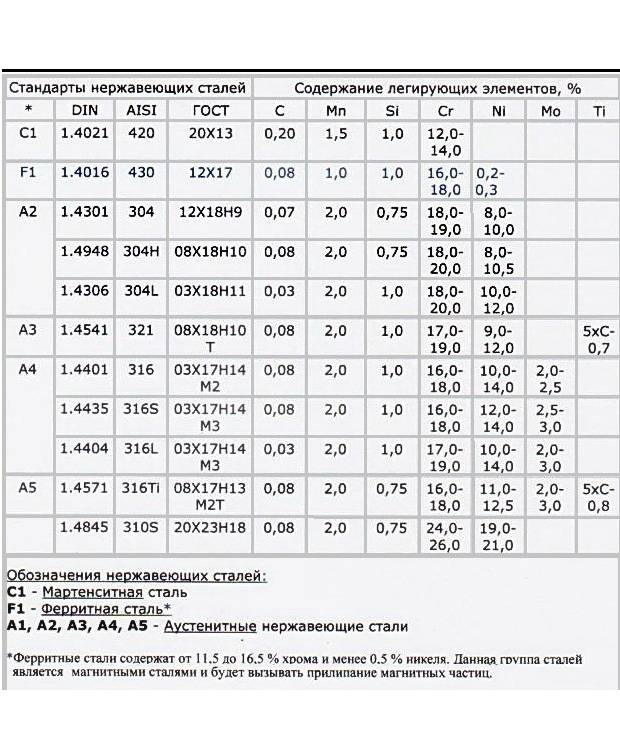

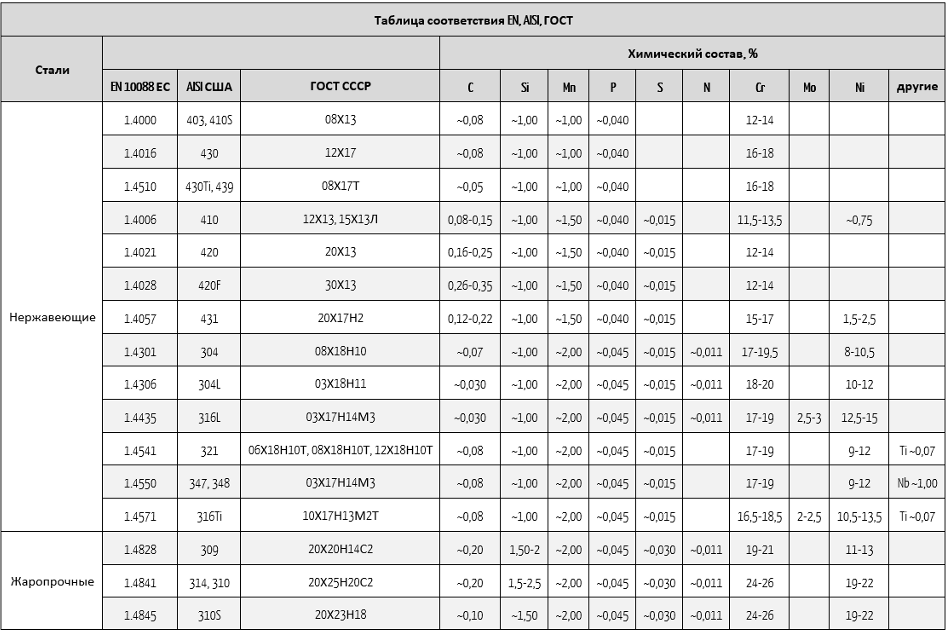

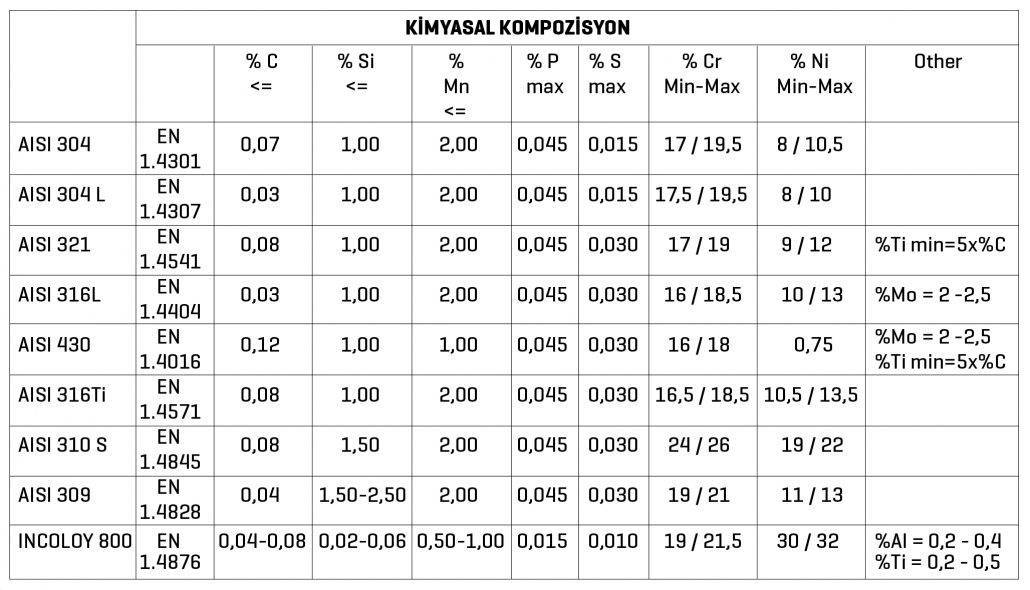

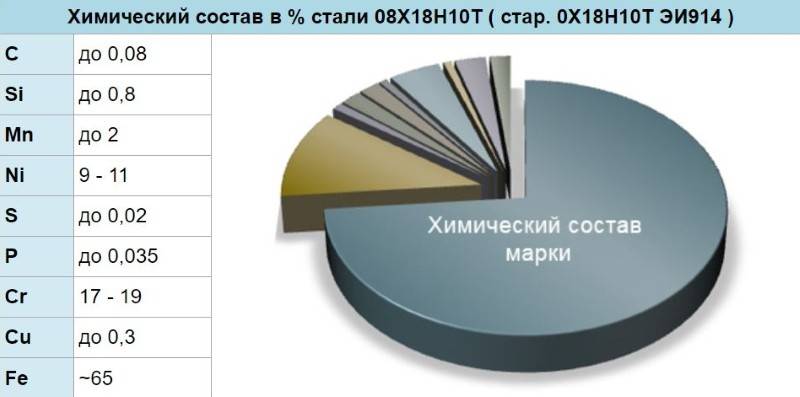

Материал 08Х18Н10Т – точные и ближайшие зарубежные аналоги

Австрия

Англия

Германия

Евросоюз

Испания

Италия

ONORM

BS

DIN, WNr

EN

UNE

UNI

X6CrNiTi18-10S |

X6CrNiTi1810K-KW |

321S12 |

321S18 |

321S20 |

321S22 |

321S31 |

1.4541 |

1.4878 |

X10CrNiTi18-9 |

X12CrNiTi18-9 |

X6CrNiTi18-10 |

1.4541 |

X10CrNiTi18-10 |

X6CrNiTi18-10 |

X6CrNiTi18-11 |

X8CrNiTi1811 |

Китай

Польша

США

Франция

Чехия

Швеция

Япония

GB

PN

–

AFNOR

CSN

SS

JIS

0Cr18Ni11Ti |

1Cr18Ni9Ti |

OCr18Ni10Ti |

0h28N10T |

1h28N10T |

1h28N9T |

321F00 |

Z6CN18-10 |

Z6CNT18-10 |

2337

SUS321

Условные обозначения

Механические свойства

HB

KCU

y

d5

sT

sв

МПа

кДж / м2

%

%

МПа

МПа

Твердость по Бринеллю

Ударная вязкость

Относительное сужение

Относительное удлинение при разрыве

Предел текучести

Предел кратковременной прочности

Свариваемость

Без ограничений

Сварка с ограничениями

Трудносвариваемая

Подогрев

нет

до 100–1200С

200–3000С

Термообработка

нет

есть

отжиг

Физические свойства

R

Ом·м

Удельное сопротивление

r

кг/м3

Плотность

C

Дж/(кг·град)

Удельная теплоемкость

l

Вт/(м·град)

Коэффициент теплопроводности

a

1/Град

Коэффициент линейного расширения

E

МПа

Модуль упругости

T

Град.

Температура

Нержавеющий металлопрокат из стали 08Х18Н10Т получил своё массовое применение практически во всех отраслях производства и строительства о всему миру и конечно в РФ. Хорошая свариваемость, физические и химические свойства стали 08Х18Н10Т позволяют применять металлопродукцию из сплава и в медицине и в атомной энергетики. Нефти газовый комплекс повсеместно использует ст 08Х18Н10Т.

Купить металлопрокат трубы нержавеющие, листы н/ж, из коррозионно-стойкой жаропрочной стали 08Х18Н10Т в Санкт-Петербурге Вы можете по телефону +7 (812) 703-43-43. Специалисты компании «ЛенСпецСталь» оформят заказ, сориентируют по сортаменту, ценам, условиям доставки. Компания на постояннойоснове поддерживает широкий сортамент металлопродукции из ст 08Х18Н10Т. Также компания ЛенСпецСталь осуществляет поставки продукции по ст08Х18Н10Т для нужд атомной энергетики продукция имеет все необходимые документы, такие как план качества ВО Безопасности.

08Х18Н10Т :: Металлические материалы: классификация и свойства

Сталь 08Х18Н10Т ГОСТ 5632-72

Сталь аустенитного класса

Массовая доля элементов, % | |||||||||

Углерод | Кремний | Марганец | Хром | Никель | Титан | Железо | Сера | Фосфор | Медь |

Не более | |||||||||

Не более 0,08 | Не более 0,8 | Не более 2,0 | 17,0-19,0 | 9,0-11,0 | 5.С-0,7 | Осн. | 0,020 | 0,035 | 0,3 |

Состояние поставки, режимы термической обработки | Сечение, мм | Предел текучести σ0,2 | Временное сопротивление σВ | Относительное удлинение δ5 | Относи- тельное сужение поперечного сечения ψ |

МПа | % | ||||

не менее | |||||

Прутки. Закалка 1020-1100оС, воздух, масло, вода. | 60 | 196 | 490 | 40 | 55 |

Прутки шлифованные, обработанные на заданную прочность | 1 – 30 | – | 590 – 830 | 20 | – |

Листы горячекатаные и холоднокатаные: закалка 1000-1080оС, вода или воздух закалка 1050-1080оС, вода или воздух | Св. 4 До 3,9 | 206 – | 509 520 | 43 40 | – – |

Поковки. Закалка 1050-1100оС, вода или воздух. | 1000 | 196 | 490 | 35 | 40 |

Трубы бесшовные горячедеформированные без термообработки | 3,5 – 32 | – | 510 | 40 | – |

Ударная вязкость прутков сечением 12мм

Показатель | Температура, оС | термообработка | |

+20 | -25 | ||

KCV, Дж/см2 | 216 | 181 | Закалка 1050оС, вода |

KCT, Дж/см2 | 167 | 147 |

Временное сопротивление σВ, Н/мм2 (кгс/мм2) | Относительное удлинение δ, %, не менее |

590-830(60-85) | 20 |

Температура испытания, оС | Предел текучести σ0,2 | Временное сопротив- ление σВ | Относительное удлинение δ5 | Относи- тельное сужение попереч- ного сечения ψ | Ударная вязкость KCU, Дж/см2 |

МПа | % | ||||

20 | 275 | 610 | 41 | 63 | 245 |

300 | 200 | 450 | 31 | 65 | – |

400 | 175 | 440 | 31 | 65 | 313 |

500 | 175 | 440 | 29 | 65 | 363 |

600 | 175 | 390 | 25 | 61 | 353 |

700 | 160 | 270 | 26 | 59 | 333 |

Предел ползучести, МПа | Скорость ползучести, % /ч | Температура, оС |

74 | 1/10 0000 | 600 |

29 – 39 | 650 |

Предел длительной прочности, МПа | Длительность, ч | Температура, оС |

147 | 10 000 | 600 |

108 | 100 000 | |

78 – 98 | 10 000 | 650 |

Физические свойства | Температура испытания, оС | |||||||||

20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

Модуль нормальной упругости Е, ГПа | 196 | – | – | – | – | – | – | – | – | – |

Плотность ρn, кг/см3 | 7900 | – | – | – | – | – | – | – | – | – |

Коэффициент теплопроводности λ, Вт/(м · С) | – | 16 | 18 | 19 | – | – | – | – | – | – |

Физические свойства | Температура испытания, оС | |||||||||

20- 100 | 20- 200 | 20- 300 | 20- 400 | 20- 500 | 20- 600 | 20- 700 | 20- 800 | 20- 900 | 20- 1000 | |

Коэффициент линейного расширения α, 10-6, 1/оС | 16,1 | – | 17,4 | – | 18,2 | – | 19,1 | – | – | – |

Назначение: рекомендуется для изготовления сварных изделий, работающих в средах более высокой агрессивности, чем сталь марок 12Х18Н10Т и 12Х18Н12Т. Трубы, детали печной арматуры, теплообменники, муфели, реторты, патрубки и коллекторы выхлопных систем, электроды искровых зажигательных свечей.

Примечание: сталь обладает повышенной сопротивляемостью межкристаллитной коррозии по сравнению со сталью 12Х18Н10Т и 12Х18Н12Т. Неустойчивы в серосодержащих средах. Применяются в случае, когда не могут быть применены безникелевые стали.

Температура начала интенсивного окалинообразования в воздушной среде – 850оС.

Рекомендуемая максимальная температура применения в течение длительного времени (до 10000 ч.) – 800оС.

Сталь преимущественно применяется как коррозионно-стойкая, а также применяется как жаростойкая.

Температура ковки, оС: начала 1220, конца 900. Сечения до 300 мм охлаждаются на воздухе.

Свариваемость – способы сварки: РДС, АДС под флюсом и газовой защитой

Сортамент, форма и размеры стали должны соответствовать требованиям:

горячекатаной круглой – ГОСТ 2590-88;

горячекатаной квадратной – ГОСТ 2591-88, ОСТ 14-2-205-87, отраслевого стандарта Минчермета СССР;

кованой круглой и квадратной – ГОСТ 1133-71;

горячекатаной и кованой полосовой – ГОСТ 4405-75;

горячекатаной полосовой – ГОСТ 103-76;

горячекатаной шестигранной – ГОСТ 2879-88;

калиброванной круглой – ГОСТ 7417-75;

калиброванной квадратной – ГОСТ 8559-75;

калиброванной шестигранной – ГОСТ 8560-78;

со специальной отделкой поверхности – ГОСТ 14955-77.

Технология получения

При обработке деталей важно получить нужные механические свойства. Их комбинацию получают благодаря двум составляющим:

- химическому составу;

- термической и/или механической обработки — сталь 08Х18Н10Т не исключение.

Нержавейка обладает особенностями, которые совмещают в себе пластичность, позволяющую раскатывать металл толщиной менее 1 мм и прочностью, которой достаточно для изготовления ответственных инженерных коммуникаций, деталей, работающих под высоким давлением в сильно агрессивных средах.

Расшифровка

Российская маркировка стали определяет химический состав. В ней указываются основные легирующие элементы, влияющие в большей степени на характер сплава. В данном случае маркировка 08Х18Н10Т определяет

- углерод – 0,8 %;

- хром – 18 %;

- никель – 10;

- титан – 0,4-0,6 %;

- кремний и марганец (по умолчанию, в маркировке они не указываются) – до 0,8 (практически, содержание марганца всегда выше)

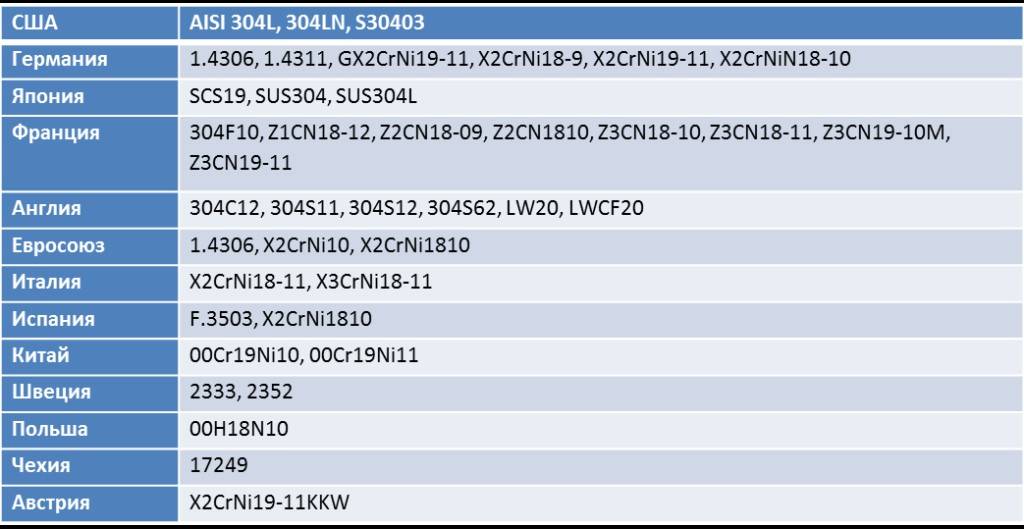

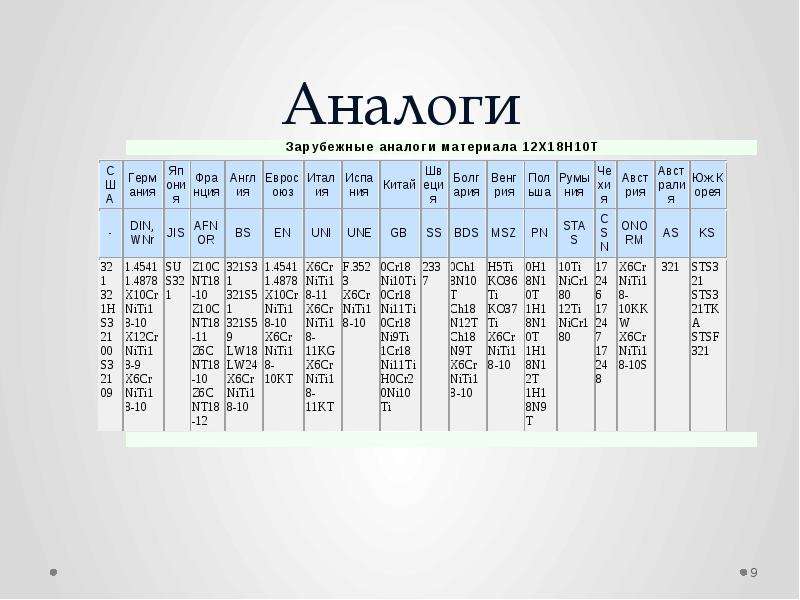

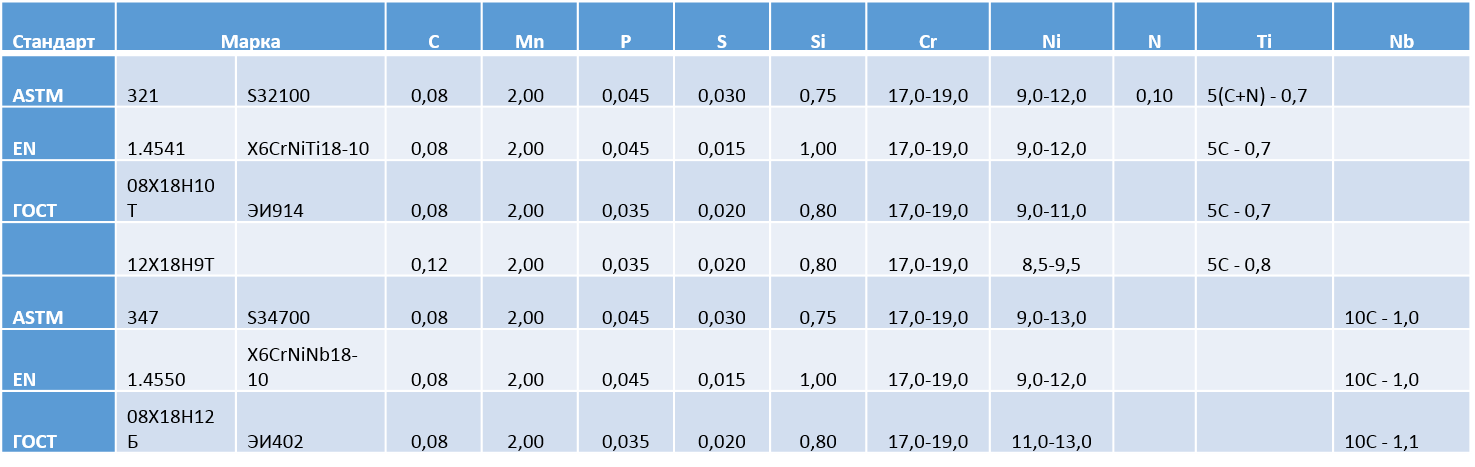

Аналоги

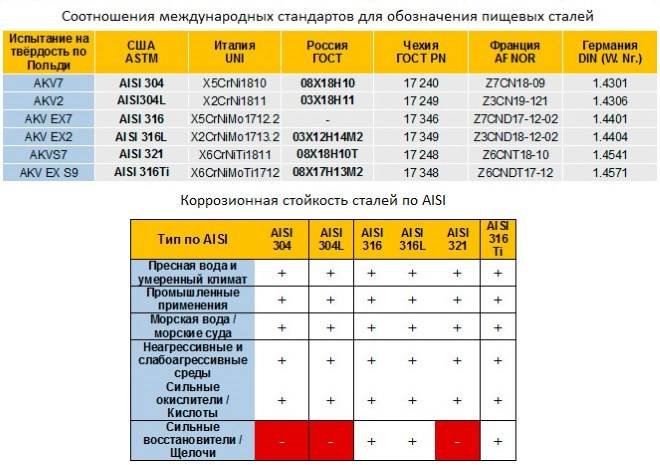

В стандартах других стран эта марка может иметь следующую маркировку:

- Америка – AISI 304; 321;

- Япония — SUS321;

- Германия — 1.4541;

- Китай — 2337.

Российским аналогом являются два типа сплавов:

- с добавлением молибдена — 10Х17Н13М2Т, 10Х17Н13М2 (без титана); 10Х17Н13М3Т (с увеличением молибдена до 3 %);

- без Ti — 08Х18Н9 либо с содержанием никеля до 10;

- более дешевый аналог, который имеет коррозионную стойку при нормальных температурах и слабоагрессивных средах — 12Х17.

Это интересно: Основные сплавы металлов — химические, физические, механические свойства

Расшифровка обозначений, сокращений, параметров

| Механические свойства : | |

| sв | — Предел кратковременной прочности , |

| sT | — Предел пропорциональности (предел текучести для остаточной деформации), |

| d5 | — Относительное удлинение при разрыве , |

| y | — Относительное сужение , |

| KCU | — Ударная вязкость , |

| HB | — Твердость по Бринеллю , |

| Физические свойства : | |

| T | — Температура, при которой получены данные свойства , |

| E | — Модуль упругости первого рода , |

| a | — Коэффициент температурного (линейного) расширения (диапазон 20o- T ) , |

| l | — Коэффициент теплопроводности (теплоемкость материала) , |

| r | — Плотность материала , |

| C | — Удельная теплоемкость материала (диапазон 20o- T ), |

| R | — Удельное электросопротивление, |

| Свариваемость : | |

| без ограничений | — сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | — сварка возможна при подогреве до 100-120 град. и последующей термообработке |

| трудносвариваемая | — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг |

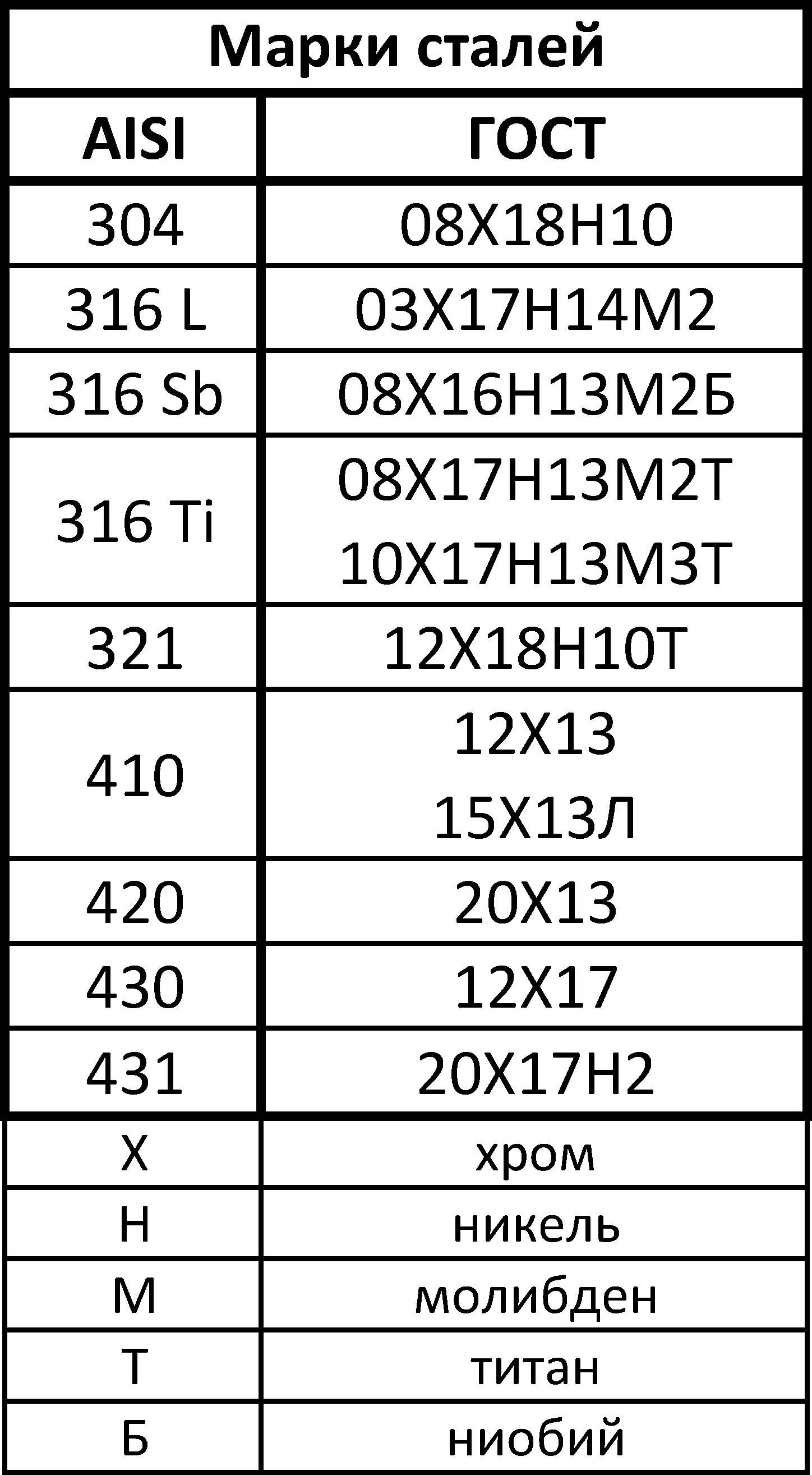

Российская система маркировки сталей

На мировом рынке металлов отсутствует единая система маркировки сталей. Параллельно существуют российская, европейская, американская и японская системы. Отсутствие единого стандарта вносит определенные трудности при международных торговых операциях.

В нашей стране принята буквенно-цифровая система. В ней буквы соответствуют различным элементам, а цифры указывают на содержание соответствующих элементов. В Германии также иногда используется система, сходная по принципу с российской.

Буквенно-цифровая система имеет огромное преимущество по сравнению с другими, так как позволяет не только отличать одну марку стали от другой, но и по набору букв и цифр судить о технологических и конструкционных характеристиках.

В отечественной системе также применяются некоторые специальные обозначения:

- Стали обыкновенного качества обозначаются индексом «Ст», за которым следует номер марки. Перед ним может быть обозначена группа гарантированных свойств (механических, химсостава).

- Конструкционные качественные углеродистые стали обозначаются сотыми долями процентного содержания углерода и маркировкой степени раскисления (например, 08КП).

- Качественные углеродистые инструментальные стали обозначены индексом «У», за которым следует содержание углерода в десятых долях процента (например, У8).

- Быстрорежущие стали обозначают индексом «Р», за которым следует содержание вольфрама в процентах (например, Р18).

Очень информативна маркировка легированных сталей: для обозначения легирующих элементов применяются соответствующие буквы русского алфавита: «Х» — хром, «Н» — никель, «Т» — титан, «М» — молибден, «Ю» — алюминий, «В» — вольфрам и т. д.

При маркировке конструкционных легированных сталей в самом начале указывается содержание углерода в сотых долях процента, а при маркировке инструментальных легированных — в десятых долях процента.

Расшифровка 08Х18Н10Т

Расшифровка стали 08Х18Н10Т позволяет определить то, какие элементы входят в состав. Как правило, высокая концентрация хрома приводит к существенному повышению коррозионной стойкости. Нержавейка 08Х18Н10Т (ГОСТ определяет наличие и других элементов) обладает следующим химическим составом:

Основной элемент представлен углеродом, который определяет особенности структуры получаемого сплава. В нержавейке показатель составляет не более 0,08%. Стоит учитывать, что низкая концентрация углерода приводит к снижению твердости и прочности структуры, но при этом повышается свариваемость.

Хром является вторым важным веществом в составе. Для повышения эксплуатационных характеристик концентрация выдерживается в пределе от 17 до 19%

Слишком высокая концентрация отражается также негативно на эксплуатационных характеристиках.

Третьим по важности химическим элементом является никель. Он включается в состав при концентрации 9-11%.

В состав включаются кремний, марганец и молибден

Их концентрация невысока, находится в пределе 0,9%.

Химический состав ст 08х18н10т

Нержавейка 08x18h10t характеризуется тем, что в состав включается титан. Этот элемент способен существенно изменить эксплуатационные характеристики сплава, в рассматриваемом случае его около 0,7% в составе.

Свойства нержавеющей стали

За счет чего достигаются коррозионностойкие свойства? — Благодаря добавлению дополнительных химических элементов на этапе производства металла на поверхности образуется оксидная пленка, которая не растворяется, а, наоборот, защищает сам сплав от влияния коррозии.

К основным свойствам нержавейки также относятся:

- высокая прочность

- высокое качество сварных соединений

- пластичность

- большой срок службы с сохранением своих свойств

В качестве базового металла могут использоваться никель (сплавы на никелевой основе) и железоникель (сплавы на железоникелевой основе).

Введение различных легирующих элементов добавляет те или иные свойства к исходному металлу:

- хром повышает коррозионную стойкость, твердость и прочность сплава; уменьшение коэффициента линейного расширения упрощает процесс сварки

- никель дополнительно повышает вязкость, пластичность, прокаливаемость и снижает коэффициент теплового расширения, что позволяет использовать изделие из такого сплава с серной, соляной и фосфорной кислотами

- марганец в процентном соотношении более 1% способствует увеличению стойкости, прокаливаемости, твердости и износоустойчивости (частично может быть заменен на никель)

- титан увеличивает прочность стали и ее плотность, что обеспечивает высокие коррозионностойкие свойства

- молибден повышает упругость, антикоррозионные свойства, увеличивает предел прочности на растяжение и сопротивление высоким температурам

- ниобий обеспечивает низкую коррозию в сварных изделиях

- ванадий увеличивает прочность, плотность и твердость сплава

- вольфрам увеличивает твердость и уменьшает хрупкость при термообработке (отпуске) за счет образования с другими элементами твердых соединений карбидов

- кремний в процентном соотношении более 1% увеличивает жаростойкость, упругость, окалиностойкость и кислотность, а также повышает электросопротивление и прочность с теми же параметрами вязкости

- кобальт способствует повышению ударного сопротивления, улучшению жаропрочных свойств

- медь придает сплаву высокую стойкость к атмосферной коррозии

- алюминий способствует уменьшению старения металла, а также увеличивает ударную вязкость и текучесть

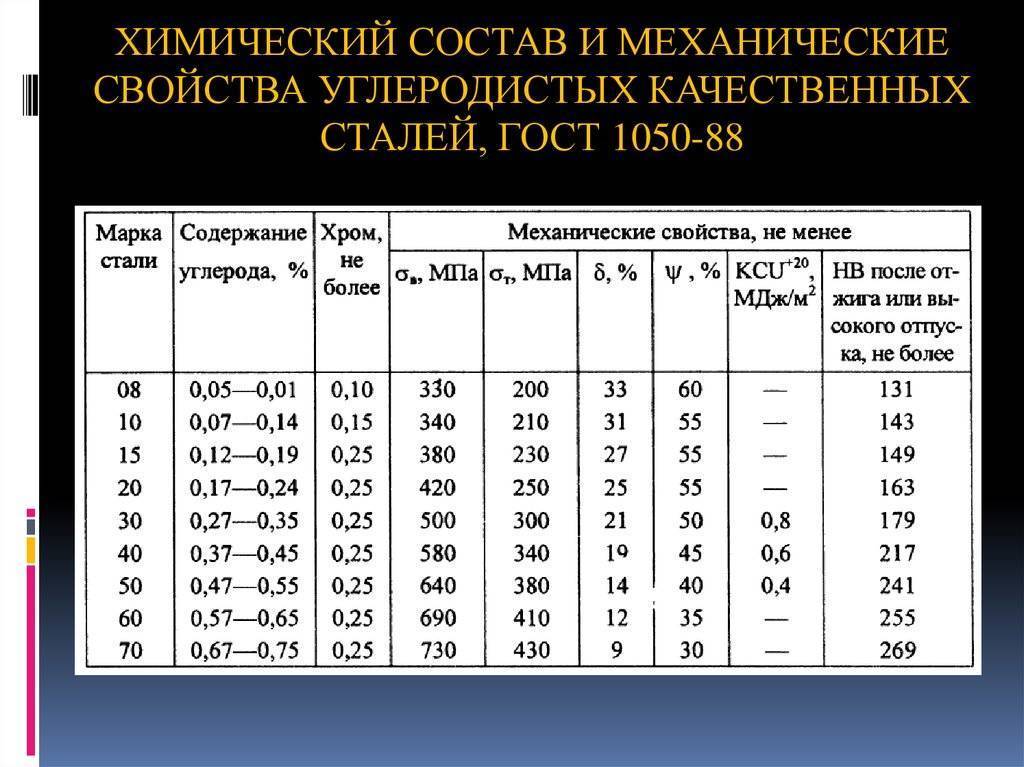

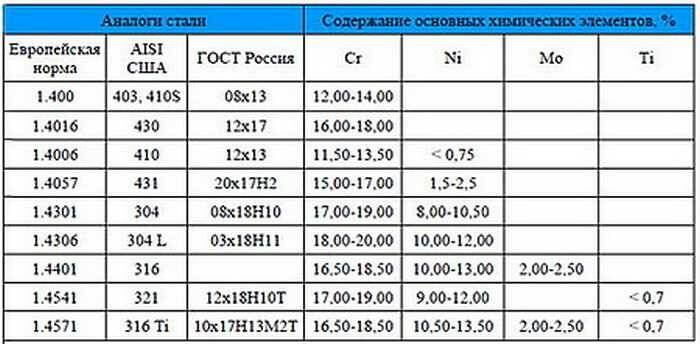

Углеродистые стали

Марка стали | Зарубежный аналог | |||

|---|---|---|---|---|

США | Германия | |||

Стандарт ASTM | Обозначение марки стали | Стандарт DIN | Обозначение марки стали | |

ГОСТ 380-94 (ДСТУ 2651-94) | ||||

Ст.1кп | – | – | – | – |

Ст.1пс, 1сп | – | – | – | – |

Ст.2кп | A568M | 1012 | 17100 | USt 37-2 |

Ст.2пс | A568M | 1012 | 17100 | RSt 37-2 |

Ст.2сп | A568M | – | 17100 | RRSt 37-2 |

Ст.3кп | A568M | 1017 | 17100 | USt 37-2 |

Ст.3пс | A568M | 1017 | 17100 | St 37-3 |

Ст.3сп | A568M | 1017 | 17100 | St 37-3 |

Ст.4сп | A568M | 1023 | 17100 | St 44-3 |

Ст.5сп | А568M | 1030 | 17100 | St 50-2 |

Ст.0 | – | – | 17100 | St 33 |

ГОСТ 1050-88 | ||||

08кп | A568M | 1008 | 1614.1 | St2 4 |

08пс | A568M | 1008 | 1614.1 | St 24 |

10кп | A568M | 1010 | 1614.1 | St 22, St 23 |

10пс | A568M | 1012 | 1614.1 | St 22, St 23 |

10 | A568M | 1010 | 17200 | C 10, Ck 10 |

15кп | A568M | 1015 | – | – |

15пс | A568M | 1015 | – | – |

15 | A568M | 1015 | 17200 | C 15, Ck 15 |

20пс | A568M | 1020 | – | – |

20 | A568M | 1023 | 17200 | C 20, Ck 20 |

25 | A568M | 1026 | 17200 | C 25, Ck 25 |

45 | A568M | 1045 | 17200 | C 45, Ck 45 |

55 | A568M | 1055 | 17200 | C 55, Ck 55 |

ГОСТ 9045-93 | ||||

08кп | A366 | A366 | 1623.1 | St 12 |

08пс | A619 | A619 | 1623.1 | St 13 |

08ю | A620 | A620 | 1623.1 | St 14 |

Механические свойства материала 08Х18Н10Т

| Прокат | Размер | Направление | Временное сопротивление разрыву σв, МПа | Предел кратковременной прочности, ST, МПа | Относительное удлинение при разрыве, δ5, % | Относительное сужение, ψ, % | Ударная вязкость KCU при 20°С, Дж/см2 |

| Пруток | Ж 60 | — | 490 | 196 | 40 | 55 | — |

| Лист тонкий | — | — | 520 | 210 | 43 | — | — |

| Проволока отожженная | Ж 8 | — | 1400 — 1600 | — | 20 | — | — |

| Трубы горячедеформированные | — | — | 510 | — | 40 | — | — |

| Поковки | — | — | 490 | 196 | 35 | 40 | — |

Ударная вязкость стали в состоянии поставки

| Сортамент | Термообработка | Показатель | Т= +20 °С | Т= -25 °С |

| Пруток | Закалка при 1050 °С, вода | KCV, Дж/см2 | 216 | 181 |

| Пруток | Закалка при 1050 °С, вода | KCV, Дж/см2 | 167 | 147 |

Механические свойства при испытаниях на длительную прочность

| Температура испытания, °С | Предел ползучести, МПа | Скорость ползучести %/час | Предел длительной прочности, МПа | Длительность испытания, часы |

| 600 | 74 | 1/100000 | 147 | 10000 |

| — | — | — | 108 | 100000 |

| 650 | 29 — 39 | 1/100000 | 78 — 98 | 10000 |

Механические свойства стали при повышенных температурах

| Температура испытаний, °С | Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % | Относительное сужение, ψ, % | Ударная вязкость KCU при 20°С, Дж/см2 |

| 20 | 275 | 610 | 41 | 63 | 245 |

| 300 | 200 | 450 | 31 | 65 | — |

| 400 | 175 | 440 | 31 | 65 | 313 |

| 500 | 175 | 440 | 29 | 65 | 363 |

| 600 | 175 | 390 | 25 | 61 | 353 |

| 700 | 160 | 270 | 26 | 59 | 333 |

Основные характеристики стали 08Х18Н10Т

Сталь марки 08Х18Н10Т

отличается большим количеством достоинств, основные из которых:

- Высокая степень коррозионной стойкости. Тщательно сбалансированный химический состав обеспечивает способность изделия из стали выдерживать без проявлений коррозии воздействие повышенной влажности и некоторых кислот, химически агрессивных веществ. Сталь 08Х18Н10Т характеризуется также сопротивляемостью образованию межкристаллитной коррозии.

- Немагнитность. Сталь 08Х18Н10Т инертна к влиянию магнитного поля.

- Жаропрочная структура. Сталь без потери изначальных характеристик способна выдерживать воздействие высокой температуры. Однако повышение температуры более 800˚С чревато снижением таких свойств, как износоустойчивость, прочность, твердость и прочее.

- Гладкая поверхность. Образованная поверхность изделий из стали 08Х18Н10Тлегко поддается обработке, например, шлифовке. Интересно, что после этого поверхность все равно сохраняет свои антикоррозионные свойства.

- Плотность . Показатель плотности стали важен при инженерных расчетах, при проектировании, так как от него зависит вес конструкции или детали. Более высокая плотность может привести к завышенному весу деталей, и, как следствие, сузить область применения.

Назначение нержавеющих сталей

Коррозионностойкая сталь – сплав, устойчивый к появлению коррозии. Содержание хрома в химическом составе – 10,5-11%. Соединяясь с кислородом, компонент образует оксидную пленку. Получив небольшие механические повреждения, защитный барьер способен восстанавливаться.

Большая часть сплава состоит из железа. Добавка углерода до 1,2% обеспечивает прочность на растяжение. Чтобы получить другие полезные свойства, добавляют легирующие добавки: титан, фосфор, молибден, серу, никель, ниобий, кобальт. Одна из часто применяемых марок нержавейки – 12х18н10т.

К минусам нержавеющей стали относят высокую стоимость, плохую податливость к механической обработке. К плюсам – следующее:

- стойкость к коррозионным поражениям;

- высокая прочность, устойчивость к нагрузкам;

- хорошая свариваемость;

- срок эксплуатации – 20-50 лет;

- сохранения свойств;

- стойкость к агрессивным средам;

- привлекательный вид – не нуждается в покраске.

Перечисленные характеристики обеспечивают использование нержавеющих сталей в самых разных областях. Из материала производят трубопроводную арматуру, столовые приборы, автомобили, самолеты, космические корабли, медицинские инструменты и др. Среди сфер применения:

- машиностроение;

- химическая, целлюлозно-бумажная, пищевая промышленность;

- архитектура;

- электроэнергетика;

- авиастроение;

- медицина и здравоохранение.

Детали трубопровода из нержавеющей стали

Легирующие элементы стали 12х18н10т

Основные легирующие элементы представлены хромом и никелем. Они оказывают следующее воздействие:

- Практически все распространенные нержавейки получаются при включении в состав хрома, который определяет коррозионную стойкость. Кроме этого, увеличивается способность структуры с пассивации.

- Никель добавляется в состав для того чтобы повысить эксплуатационные качества структуры. Примером назовем то, что рассматриваемая марка хорошо прокатывается в холодном и горячем состоянии.

Другие легирующие элементы лишь незначительно изменяют эксплуатационные характеристики рассматриваемого металла. Примером можно назвать ферритные свойства, а также межкристаллическую коррозионную устойчивость, связанная с высокой концентрацией титана.

При выборе металла следует уделить внимание его физическим свойствам. Они во многом определяют область применения и его основные эксплуатационные качества. В рассматриваемом случае плотность нержавеющей стали составляет 7920 кг/м3

Довольно высокая плотность 12х18н10т определяет то, что изготавливаемые детали обладают прочностью

В рассматриваемом случае плотность нержавеющей стали составляет 7920 кг/м3. Довольно высокая плотность 12х18н10т определяет то, что изготавливаемые детали обладают прочностью.

К другим физическим свойствам отнесем следующие моменты:

- Температура плавления нержавеющей стали более 1000 градусов Цельсия. Провести подобную обработку в домашней мастерской практически невозможно.

- Коррозионная стойкость – основная причина востребованности распространенных нержавеек. Он может применяться в случае, если условия эксплуатации предусматривают воздействие повышенной влажности и химической среды.

- Низкие магнитные свойства позволяют применять ее при изготовлении различных изделий. Они достигаются за счет добавления титана.

Коэффициент линейного расширения и коэффициент теплопроводности определяют возможность применения материала при изготовлении изделий, которые могут эксплуатироваться при воздействии высокой температуры.

Удельный вес нержавеющей стали во многом зависит от химического состава и применяемого метода обработки.

Влияние содержания углерода и легирующих элементов

На первом месте по важности стоит углерод, ведь сталь и представляет собой сплав железа и углерода. Увеличение содержания углерода влечет увеличение прочности с одновременным снижением пластичности. Он также определяет способность стали к технологической обработке (резание, свариваемость, обработка давлением)

Он также определяет способность стали к технологической обработке (резание, свариваемость, обработка давлением).

Легирующие элементы вносятся в необходимых пропорциях в зависимости от необходимости получения тех или иных свойств. Каждый элемент обладает своими особенностями. Например, хром улучшает механические свойства, никель снижает порог хладноломкости, вольфрам и молибден способствуют увеличению теплостойкости быстрореза и т. д.