Cпособы получения порошков

Все способы получения порошков, которые встречаются в современной практике, можно разделить на две группы:

- механические способы;

- физико-химические.

Механические способы получения порошков

Механическими способами получения порошков считаются такие технологические процессы, при которых исходный материал в результате воздействия внешних сил измельчается без изменения химического состава.

Физико-химические способы

К физико-химическим способам относят такие технологические процессы, в которых получение порошка связано с изменением химического состава исходного сырья в результате глубоких физико-химических превращений. При этом конечный продукт (порошок), как правило, отличается от исходного материала по химическому составу.

Свойства металлических порошков

Технологическая пригодность металлических порошков, как и любых других материалов, определяется их стандартными характеристиками, среди которых:

- пикнометрическая плотность, зависящая от химической чистоты и уровня пористости порошка;

- насыпная плотность, под которой понимают массу порошка, получаемую при свободном наполнении емкости заданного объема;

- текучесть порошков, определяемая в зависимости от скорости наполнения емкости определенного объема (этот параметр имеет существенное значение, поскольку влияет на производительность последующего прессования);

- пластичность, под которой понимают свойство порошка принимать и сохранять определенную форму.

Независимо от того, каким способом получен металлический порошок, его дальнейшая обработка выполняется за счет давления и применения специальных пресс-форм.

Форма изделиям из металлических порошков придается при помощи прессования с использованием пресс-форм, прокатки и шликерной формовки.

Технология шликерной формовки аналогична формовочному литью, с ее помощью изготавливают втулки, оси, штуцеры, валики и др.

Этапы технологии порошковой металлургии

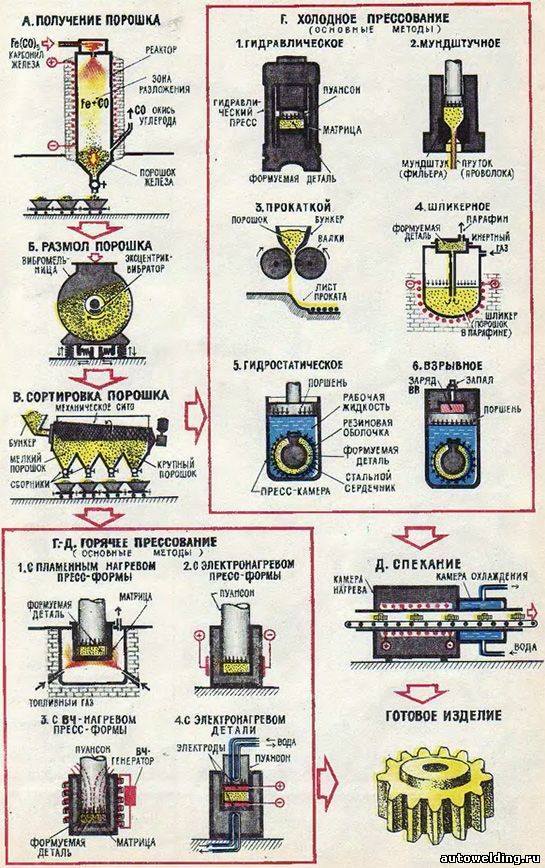

1. Получение порошков

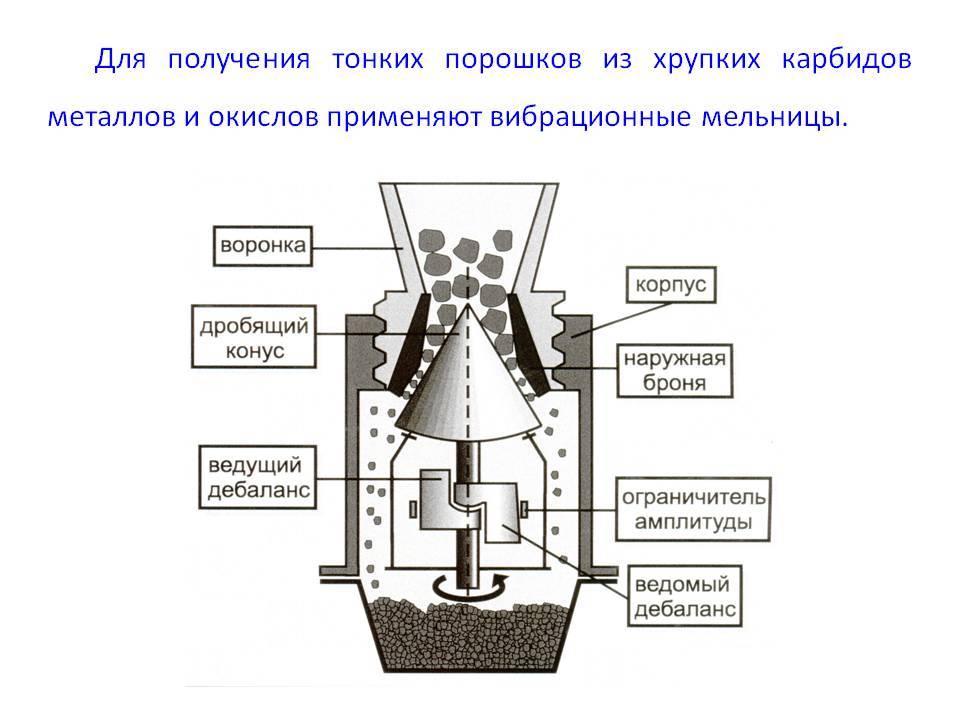

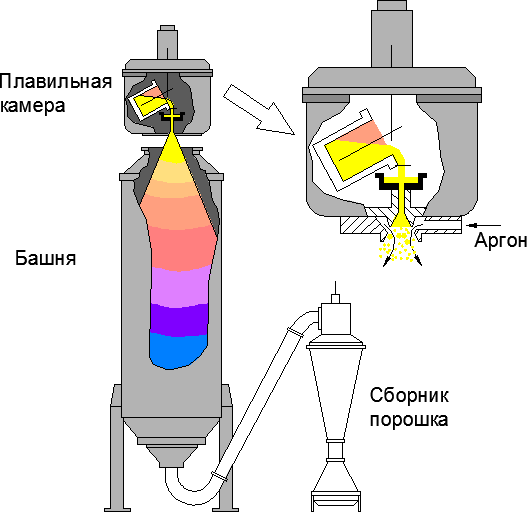

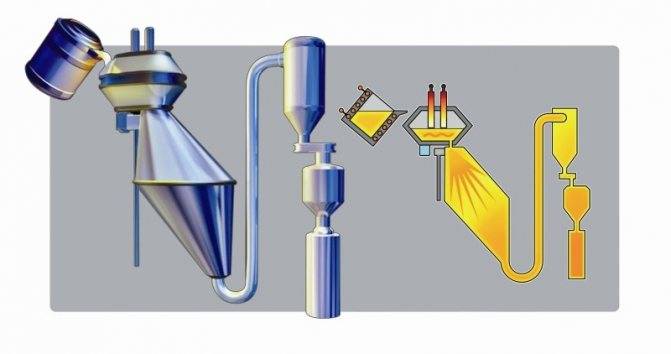

– Механическое измельчение металлов в вихревых, вибрационных и шаровых мельницах (получение крупных (100 и более мкм) порошков неправильной формы); – распыление жидких металлов в воздух, либо в воду: его достоинства — возможность эффективной очистки расплава от многих примесей, высокая производительность; – получение порошков железа, меди, вольфрама, молибдена высокотемпературным восстановлением металла (обычно из окислов) углеродом или водородом; – электролитическое осаждение металлов; – термическая диссоциация летучих карбонилов металлов (карбонильный метод). Преимущества- получение мелкодисперсного (0-20 мкм) порошка железа правильной формы, с определёнными радиотехническими свойствами.

2. Формование порошков

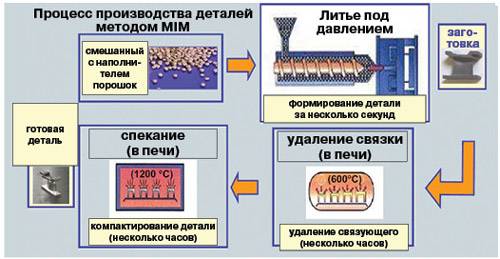

Основной метод формования металлических порошков — прессование в пресс-формах из закалённой стали под давлением 200—1000 Мн/м2 на быстроходных автоматических прессах. Прессовки имеют форму, размеры и плотность, заданные с учётом изменения этих характеристик при спекании и последующих операциях. Возрастает значение таких новых методов холодного формования, как изостатическое прессование порошков под всесторонним давлением, прокатка и МIМ-технология.

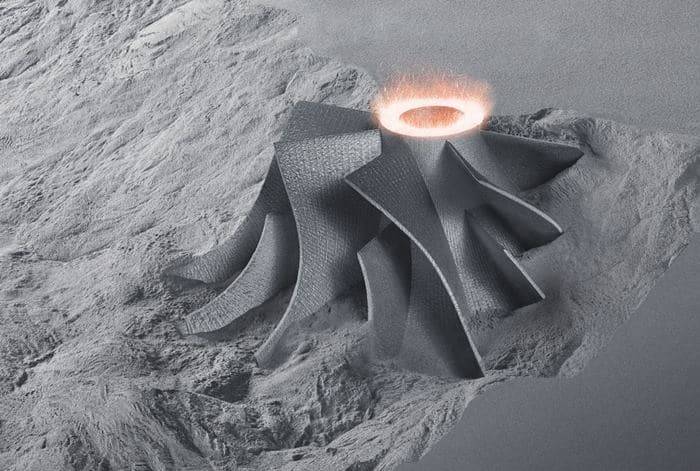

3. Спекание порошков

Спекание проводят в защитной среде (водород; атмосфера, содержащая соединения углерода; вакуум; защитные засыпки) при температуре около 70—85% от абсолютной точки плавления, а для многокомпонентных сплавов — несколько выше температуры плавления наиболее легкоплавкого компонента. Защитная среда должна обеспечивать восстановление окислов, не допускать образования нежелательных загрязнений продукции, предотвращать выгорание отдельных компонентов (например, углерода в твёрдых сплавах), обеспечивать безопасность процесса спекания. Конструкция печей для спекания должна предусматривать проведение не только нагрева, но и охлаждения продукции в защитной среде. Цель спекания — получение готовых изделий с заданными плотностью, размерами и свойствами или полупродуктов с характеристиками, необходимыми для последующей обработки. Расширяется применение горячего прессования (спекания под давлением), в частности изостатического.

Преимущества порошковой металлургии

1. Возможность получения таких материалов, которые трудно или невозможно получать другими методами. К ним относятся:

– некоторые тугоплавкие металлы (вольфрам, тантал);

– сплавы и композиции на основе тугоплавких соединений (твёрдые сплавы на основе карбидов вольфрама, титана и др.): композиции и так называемые псевдосплавы металлов, не смешивающихся в расплавленном виде, в особенности при значительной разнице в температурах плавления (например, вольфрам — медь);

– композиции из металлов и неметаллов (медь — графит, железо — пластмасса, алюминий — окись алюминия и т.д.);

– пористые материалы (для подшипников, фильтров, уплотнений, теплообменников) и др.

2. Возможность получения некоторых материалов и изделий с более высокими технико-экономическими показателями. Порошковая металлургия позволяет экономить металл и значительно снижать себестоимость продукции (например, при изготовлении деталей литьём и обработкой резанием иногда до 60—80% металла теряется в литники, идёт в стружку и т.п.).

3. При использовании чистых исходных порошков (например, карбонильный метод) можно получить спечённые материалы с меньшим содержанием примесей и с более точным соответствием заданному составу, чем у обычных литых сплавов.

4. При одинаковом составе и плотности у спечённых материалов в связи с особенностью их структуры в ряде случаев свойства выше, чем у плавленых, в частности меньше сказывается неблагоприятное влияние предпочтительной ориентировки (текстуры), которая встречается у ряда литых металлов (например, бериллия) вследствие специфических условий затвердевания расплава. Большой недостаток некоторых литых сплавов (например, быстрорежущих сталей и некоторых жаропрочных сталей) — резкая неоднородность локального состава, вызванная ликвацией (процесса разделения первоначально однородного расплава при понижении температуры на две разные по составу несмешивающиеся жидкости) при затвердевании.

5. Размеры и форму структурных элементов спечённых материалов легче регулировать, и главное, можно получать такие типы взаимного расположения и формы зёрен, которые недостижимы для плавленого металла

Благодаря этим структурным особенностям спечённые металлы более термостойки, лучше переносят воздействие циклических колебаний температуры и напряжений, а также ядерного облучения, что очень важно для материалов новой техники

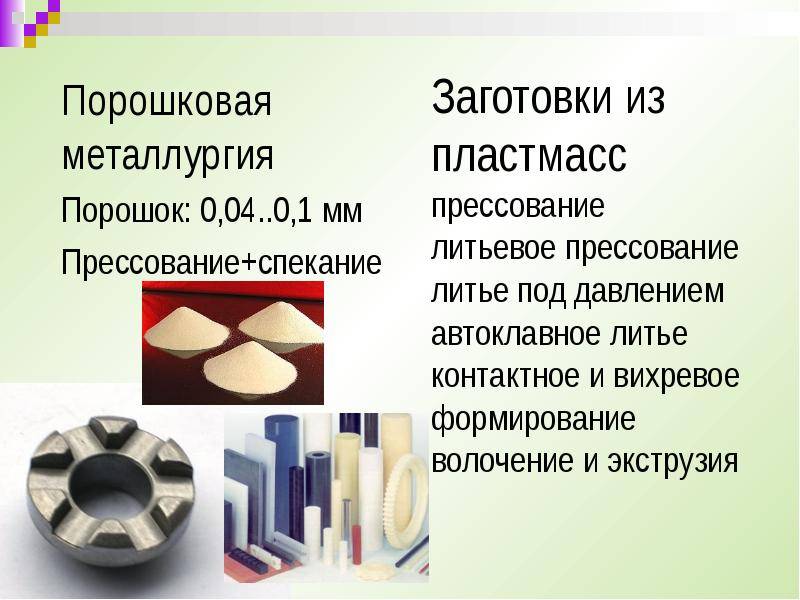

§1. Технология изготовления изделий из порошков (порошковая металлургия)

В современном мире возникла необходимость создания изделий с особыми свойствами, которые невозможно получить с помощью известных технологий обработки материалов. Для решения этой задачи была создана порошковая металлургия.

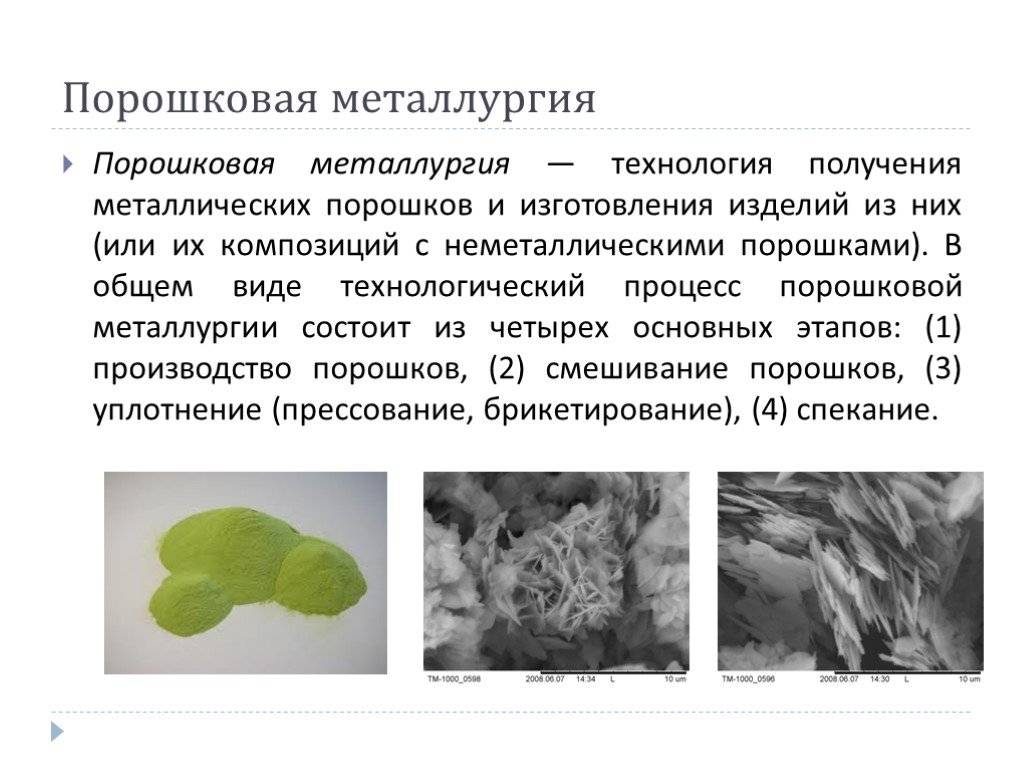

Порошковая металлургия — технология получения металлических порошков и изготовления изделий из них (или их сочетаний с неметаллическими порошками).

Элементы порошковой металлургии существовали ещё в Египте в III в. до н. э., где из порошков золота создавали украшения нужной формы.

В настоящее время данная технология позволяет получать высокоточные изделия из комбинации материалов, которые не смешиваются в обычных условиях, причём эти изделия обладают заранее заданными человеком свойствами (механическими, магнитными и др.). Кроме того, можно создать изделие, имеющее очень сложную форму, которую нельзя получить никакими другими технологическими операциями.

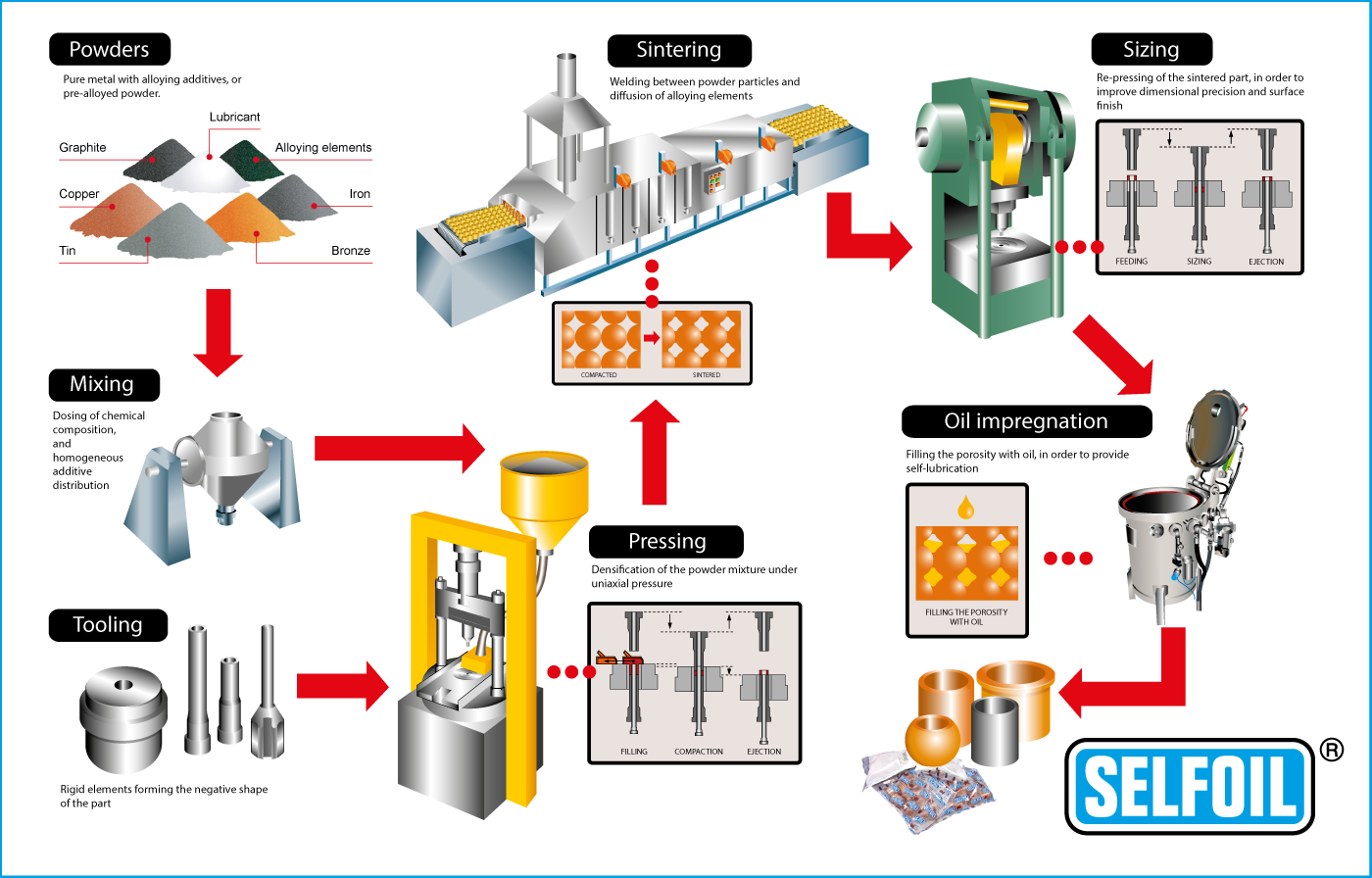

В общем виде технологический процесс порошковой металлургии состоит из четырёх основных этапов:

1) производство порошков: металлические порошки изготавливают измельчением металлов в специальных мельницах, распылением жидких металлов в среде газа, химическими методами и др.;

2) смешивание: порошки тщательно смешивают до получения однородной смеси;

3) формование: порошок засыпают в стальную пресс-форму, имеющую форму готовой детали, прессуют под большим давлением, в результате чего частички порошка плотно сцепляются друг с другом, и из формы достают готовую деталь;

4) спекание: спрессованные детали нагревают в печи при температуре ниже температуры плавления металла, после чего готовая деталь приобретает необходимую прочность и другие свойства.

Иногда применяют дополнительные операции: механическую, термическую или химическую обработку, пропитку смазками и др.

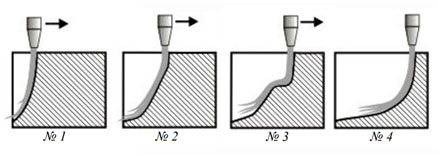

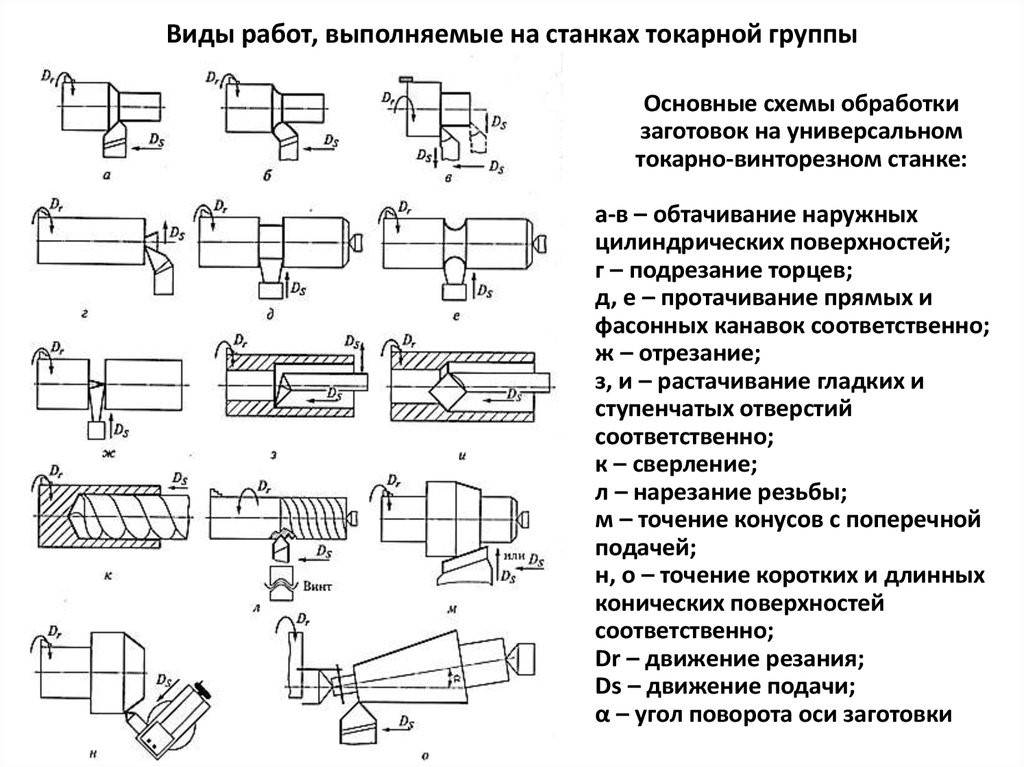

Широкое распространение получила металлокерамика — искусственный материал, представляющий собой соединение металлов (или сплавов) с неметаллами (керамикой). Металлокерамические изделия объединяют важные конструкционные и эксплуатационные свойства металлов и неметаллов. Твёрдые сплавы, полученные на этой основе, обладают повышенной прочностью и износостойкостью, благодаря чему их применяют для обработки металлов резанием (рис. 1), бурения горных пород и др.

Рис. 1. Пластины из твёрдого сплава, применяемые для обработки металлов резанием

Жаростойкость металлокерамики позволяет применять её в тормозных устройствах самолётов, автомобилей и других машин, так как при торможении выделяется много тепла.

Другим примером металлокерамики, полученной спеканием порошков из смеси металла (железа, бронзы и др.) и графита, могут служить пористые (имеющие мелкие отверстия — поры) самосмазывающиеся подшипники, хорошо удерживающие смазку (рис. 2). При изготовлении их пропитывают маслом, которое во время работы подшипников выдавливается из пор и смазывает трущиеся поверхности деталей. Такой же метод смазки применяют и в современных швейных машинах.

Рис. 2. Пористые бронзографитовые подшипники

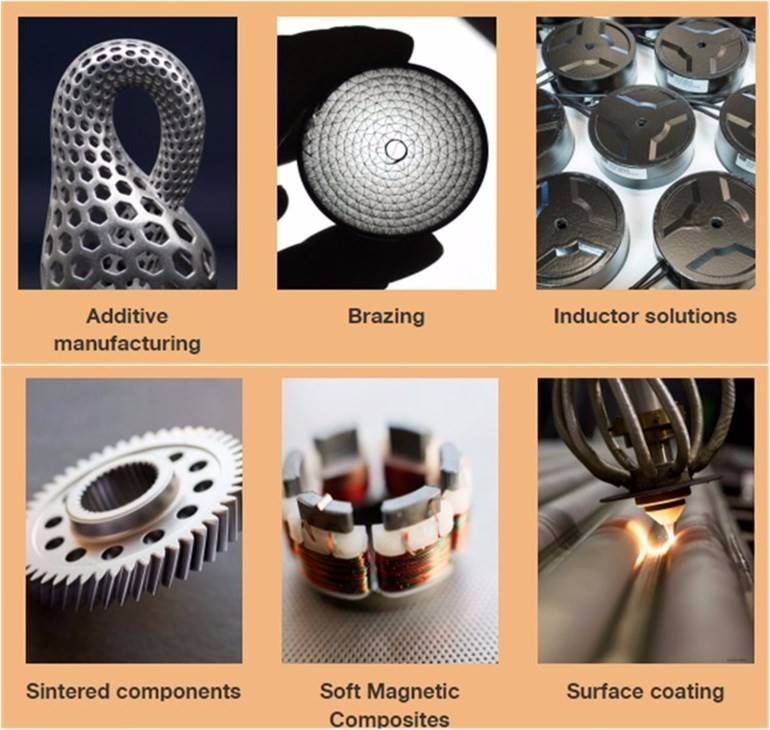

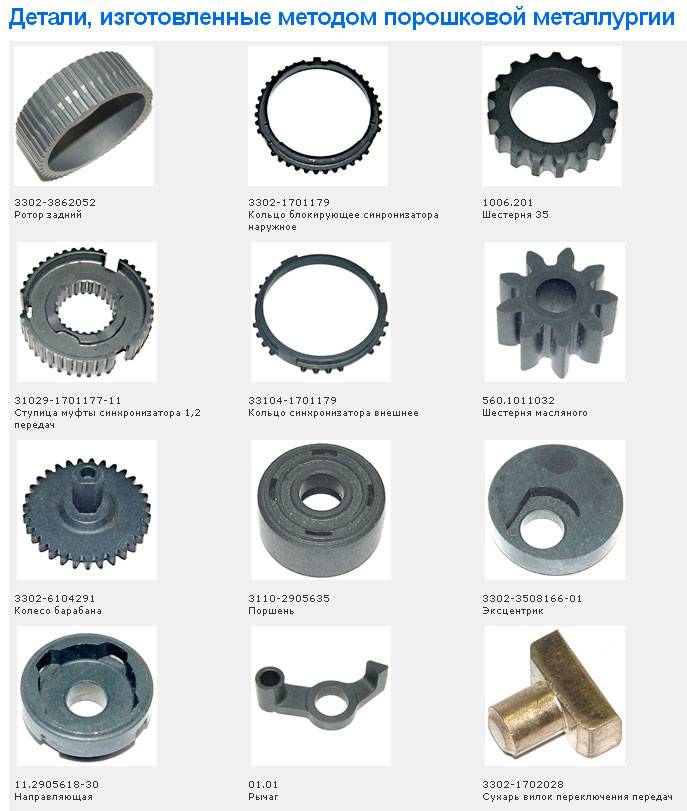

Изделия порошковой металлургии сегодня используют в различных отраслях: ракетостроении, авиастроении, автомобилестроении, транспортном и химическом машиностроении, приборостроении, турбостроении, при строительстве ядерных реакторов и др.

В настоящее время созданы пористые металлические сплавы, способные изменять свою форму под действием температуры или магнитного поля.

Таким образом, порошковая металлургия позволяет создавать многофункциональные материалы, удовлетворяющие возрастающие потребности людей.

Запоминаем опорные понятия

Материал основной, вспомогательный, порошковая металлургия, металлокерамика.

Самостоятельная работа

Подготовка к образовательному путешествию (экскурсии). Выясните, выполнив поиск в Интернете и других источниках информации, какие предприятия вашего города (региона проживания) используют современные материалы и технологии их обработки. Выберите предприятие, на которое можно совершить экскурсию, чтобы ознакомиться с применяемыми на нем технологиями. Сохраните информацию в форме описания, фотографий и др.

Проверяем свои знания

1. Чем основной материал отличается от вспомогательного?

2. Что такое порошковая металлургия?

3. Где применяется металлокерамика?

§ 1§ 2

Детали узлов трения

Специфика применения металлокерамических изделий обусловлена их свойством хорошо удерживать смазочные материалы. Эта их особенность определяется пористой структурой.

Это свойство способствует изготовлению из порошков деталей, испытывающих в своей работе трение: подшипники скольжения, направляющие втулки, вкладыши, щетки электродвигателей.

Пористая структура подшипников из порошков позволяет пропитывать их маслом. Впоследствии смазка попадает на трущиеся поверхности. Такие подшипники получили название самосмазывающиеся.

Самосмазывающиеся подшипники

Самосмазывающиеся подшипники

Они имеют следующие достоинства:

- экономичность – применение таких подшипников позволяет уменьшить расход масла;

- износостойкость;

- экономия на материале. Замена дорогостоящей бронзы и баббита на железо.

Свойство пористости металлокерамических деталей специалисты могут усилить, если при изготовлении добавлять в них графит, который, как известно, обладает высокими смазывающими свойствами. Подшипники с повышенным содержанием графита не нуждаются в применении масла.

Компактирование

Порошковая металлургия также предусматривает проведение процедуры, которая основана на получении полуфабрикатов в виде прутков и лент. После прессования можно получить практически готовое к применению изделие.

К особенностям процесса компактирования можно отнести нижеприведенные моменты:

- В качестве сырья при проведении рассматриваемого процесса применяется сыпучее вещество.

- После прохождения компактирования сыпучий порошок становится компактным материалом с пористой структурой. Прочность получаемого изделия приобретается в ходе проведения других процессов обработки.

Принцип порошковой металлургии

Рассматривая процесс прессования порошка, отметим применение следующих технологий:

- прокатывание;

- шликерное литье;

- изостатическое прессование за счет оказания давления газом или жидкостью;

- прессование с одной или обеих сторон при применении специальных металлических матриц;

- инжекционный метод.

Для того чтобы ускорить процесс компактирования, изделия порошок подвергается воздействию высокой температуры. В большинстве случаев расстояние между отдельными частицами уменьшается за счет воздействия высокого давления. Большой прочностью обладают порошки, изготавливаемые из мягких металлов.

Смешивание порошков

Смешивание является одной из важных операций при изготовлении материалов и изделий из порошков. Оно заключается в приготовлении однородной механической смеси из порошков различного химического и гранулометрического состава. Задачи смешивания – превращение совокупности частиц твердых компонентов в макрооднородную смесь.

Результат смешивания определяется формой и величиной частиц, числом смешиваемых компонентов и соотношением их количеств, коэффициентом трения между частицами, способностью частиц к слипанию и другими факторами.

Наиболее распространенным является механическое смешивание компонентов в шаровых мельницах, аналогичных применяемым при размоле, и смесителях различных типов. При смешивании в шаровой мельнице смешивание сопровождается одновременным измельчением компонентов. Если измельчение при смешивании нежелательно, используют смесители различных типов. Это могут быть барабанные, в том числе так называемые «пьяные бочки», применение которых в настоящее время ограниченно из-за их недостаточной эффективности, шнековые, лопастные, центробежные, планетарные, конусные и установки непрерывного действия. Широкое применение нашли двухконусные смесители.

Смешивание в лопастных или шнековых смесителях проводят при приготовлении пастообразных смесей. Такие смесители эффективны при добавке к порошку различных веществ, улучшающих процесс прессования, например раствора каучука в бензине, парафина или его раствора в бензине.Для улучшения смешивания разнородных компонентов используют планетарные смесители которые представляют собой емкость, совершающую вращение в трех измерениях, создавая вихревое кружение находящихся в ней компонентов. Качально-трясущееся движение сосуда приводит к чередованию ускорения и замедления в процессе перемешивания частиц, что способствует быстрому и качественному перемешиванию разнородных материалов.

Смешивание порошков может осуществляться в газовой (воздух, инертный газ) или в жидкой (вода, спирт, бензин и др.) средах. В жидкой среде смешивание происходит значительно интенсивнее, чем в газовой. Это объясняется тем, что ввод жидкости в смесь способствует созданию повышенного давления в тонких щелях частиц за счет действия капиллярных сил и распространению трещин в частицах, что приводит к доизмельчению компонентов. Однако, следует иметь в виду, что применение так называемого мокрого смешивания не всегда экономически выгодно. Например, использование воды в качестве жидкой среды вызывает необходимость применения сушки в защитной атмосфере или проведения дополнительного восстановительного обжига из-за возможности окисления металлических порошков. Это ведет к усложнению технологии и повышает себестоимость продукции.

При смешивании компонентов с резко различающимися плотностями используют особые приемы. Например, применяют раздельную загрузку компонентов по частям, перемешивая сначала более легкие с более тяжелым компонентом, а затем к такой смеси добавляют остальные компоненты. В некоторых случаях хорошие результаты достигаются при перемешивании разноплотных компонентов в вакууме. В этом случае поведение компонентов не зависит от их плотности и частицы внутри смесителя движутся с одинаковыми скоростями, что обеспечивает высокую равномерность объёмного распределения компонентов в смеси.

В случае плохих технологических характеристик смеси (низкая текучесть, прессуемость) её подвергают грануляции, под которой понимают операцию образования устойчивых комочков сфероидальной формы, состоящих из сравнительно большого числа частиц.

Для улучшения прессуемости и грануляции порошков при смешивании в смеситель вводят пластифицирующие добавки (растворы в органических жидкостях парафина, воска, каучука и др.), которые обволакивают частицы и при прессовании создают дополнительную прочность прессовок, облегчая их трение между стенками пресс-формы и самими частицами. Кроме присадок, улучшающих процесс прессования, в смесь могут вводится добавки, формирующие те или иные свойства прессовок. Например, поризаторы, обеспечивающие высокую пористость изделий.

Результаты смешивания контролируют либо по физико-технологическим свойствам шихты, определяя гранулометрический состав, насыпную массу, текучесть, прессуемость, либо химическим анализом проб. На практике обычно контролируют часть технологических характеристик смеси и проводят химический анализ проб из неё.

Композитные материалы

Большое развитие порошковая индустрия получила с развитием высокотехнологичной техники, требующей изделий из композитных материалов. Отличие композитов от сплавов состоит в возможности получать прочные соединения разнородных металлических и неметаллических компонентов.

Выплавка традиционным способом в металлургических печах не создает растворов, например, вольфрама и меди. После возникновения композитных материалов эта проблема была решена.

Достигается такой результат обыкновенным смешиванием нужных компонентов, приданием формы на прессе с последующим спеканием.

Ядерное топливо также является композитным материалом.

Порошковая металлургия

Из металлов и различных сплавов могут производиться порошковые составы. Они могут применяться самым различным образом для защиты заготовок и деталей. Порошковая металлургия – активно развивающаяся область, которая имеет огромное количество особенностей. Это направление металлургии появилось более ста лет назад.

Порошковая металлургия

Получение порошков

Для производства порошка могут применяться самые различные технологии, но их объединяют следующие моменты:

- Экономичность. В качестве сырья могут использоваться отходы металлургической промышленности. Примером назовем окалину, которая сегодня нигде не применяется. Кроме этого, могут применять и другие отходы.

- Высокая точность геометрических форм. Изделия, получаемые при применении рассматриваемой технологии порошковой металлургии, обладают точными геометрическими формами, последующая механическая обработка не требуется. Этот момент определяет относительно небольшое количество отходов.

- Высокая износостойкость поверхности. За счет мелкозернистой структуры получаемые изделия обладают повышенной твердостью и прочностью.

- Невысокая сложность технологий порошковой металлургии.

Рассматривая наиболее распространенные технологии порошковой металлургии отметим, что они делятся на две основные группы:

- Физико-механические методы заключаются в измельчении сырья, за счет чего размер частиц становится небольшим. Подобного рода процессы производства характеризуются комбинированием различной нагрузки, которая оказывает воздействие на сырье.

- Химико-металлургические методы используются для изменения фазового состояния применяемого сырья. Примером подобного производства можно назвать восстановление солей и окислов, а также других соединений металлов.

Металлический порошок

Кроме этого, выделим следующие особенности производства порошка:

- Шаровой способ предусматривает переработку металлических обрезков в шаровой мельнице. За счет тщательного дробления получается мелкозернистый порошок.

- Вихревой способ заключается в применении специальной мельницы, которая создает сильный воздушный поток. Столкновение крупных частиц становится причиной получения мелкого порошка.

- Применение дробилок. Нагрузка, которая создается при падении груза большой массы, приводит к измельчению материала. Ударная нагрузка воздействует с определенной периодичностью, за счет чего и происходит дробление состава.

- Распыление сырья в жидком виде под воздействием сжатого воздуха. После получения хрупкого состава, металл пропускается через специальное оборудование, которое перемалывает его для получения порошка.

- Электролиз – процесс восстановления металла из жидкого состава под воздействием электрического тока. За счет повышения показателя хрупкости сырье может быстро перемалываться в специальных дробилках. Данный метод обработки позволяет получить зерно дендритной формы.

Некоторые из приведенных выше технологий порошковой металлургии получили большое распространение в промышленности по причине высокой производительности и эффективности, другие сегодня практически не применяются из-за повышения стоимости получаемого сырья.

Компактирование

Порошковая металлургия также предусматривает проведение процедуры, которая основана на получении полуфабрикатов в виде прутков и лент. После прессования можно получить практически готовое к применению изделие.

К особенностям процесса компактирования можно отнести нижеприведенные моменты:

- В качестве сырья при проведении рассматриваемого процесса применяется сыпучее вещество.

- После прохождения компактирования сыпучий порошок становится компактным материалом с пористой структурой. Прочность получаемого изделия приобретается в ходе проведения других процессов обработки.

История и возможности

Порошковая металлургия существовала в Египте в III веке до н. э. Древние инки из драгоценных металлических порошков делали украшения и другие артефакты. Массовое производство изделий порошковой металлургии начинается с середины 19-го века. В 1826 году Пётр Григорьевич Соболевский и Василий Васильевич Любарский разработали способ аффинажа сырой платины и превращения её в ковкий металл.

Порошковая металлургия развивалась и позволила получить новые материалы — псевдосплавы из несплавляемых литьём компонентов с управляемыми характеристиками: механическими, магнитными, и др.

Изделия порошковой металлургии сегодня используются в широком спектре отраслей, от автомобильной и аэрокосмической промышленности до электроинструментов и бытовой техники. Технология продолжает развиваться.

Производство порошков

Технологический процесс производства изделий методом порошковой металлургии начинается с получения металлических порошков. Известно большое количество методов получения порошков.

Разнообразие применяемых методов объясняется тем, что качественные характеристики порошков и изделий в значительной степени определяются методом изготовления порошков. Порошок одного и того же металла в зависимости от метода производства резко изменяет некоторые из свойств, определяющих применимость его для той или иной цели.

Свойства порошков

В практике металлические порошки характеризуются по следующим свойствам:

- физическим;

- химическим;

- технологическим.

Физические свойства порошков

К физическим свойствам порошков обычно относят преобладающую форму частиц и гранулометрический состав порошка. Форма частиц в основном зависит от способа получения и может быть сферической, губчатой, осколочной, дендритной, тарельчатой, чешуйчатой. Форма частиц оказывает влияние на плотность, прочность и однородность прессовки. Наибольшую прочность прессовок дают частицы дендритной формы. В этом случае упрочнение порошков при прессовании вызывается действием сил сцепления, заклиниванием частиц, переплетением выступов и ответвлением.

Размер частиц порошков, получаемых различными методами колеблется от долей микрометра до долей миллиметра. Для получения прочной прессовки необходим порошок с определенными размерами частиц и набором их по крупности. В практике никогда не встречаются металлические порошки с частицами одной крупности.

Гранулометрический состав порошка представляет собой относительное содержание фракций частиц различной крупности. В сочетании с другими свойствами он влияет на удельное давление при прессовании, необходимое для достижения заданных механических свойств спечённых изделий.

Химические свойства порошков

К химическим свойствам порошков относят в первую очередь содержание основного металла, примесей и загрязнений. На химические свойства влияет также содержание газов в связанном, адсорбированном или растворенном состоянии. основного металла в порошках бывает не ниже 98 – 99%, и такая чистота порошковых металлов для большинства спеченных изделий является удовлетворительной.

Вредными примесями для железного порошка являются примеси кремнезёма, оксидов алюминия и марганца. Эти примеси затрудняют прессование порошков, увеличивают износ прессформ.

Присутствие в порошках значительного количества газов (кислород, водород, азот и др.), адсорбированных на поверхности частиц, а также попавших внутрь частиц в процессе изготовления и в результате разложения при нагреве загрязнений увеличивает хрупкость порошков, затрудняет прессование, а интенсивное выделение их при спекании может привести к короблению изделий. Поэтому порошки иногда подвергают вакуумной обработке для отгонки газов.

Под технологическими свойствами порошков понимают:

- насыпная масса порошка;

- текучесть;

- прессуемость.

Насыпная масса порошка

Насыпная масса порошка – это масса единицы его объёма при свободной насыпке. Она определяется плотностью материала порошка, размером и формой его частиц, плотностью укладки частиц и состоянием их поверхности. Например, сферические порошки с гладкой поверхностью обеспечивают более высокую насыпную плотность.

Текучесть порошка

Текучесть порошка – это способность перемещаться под действием силы тяжести. Она оценивается временем истечения определённой навески (50 г) через калиброванное отверстие (диаметр 2,5 мм). Текучесть зависит от плотности материала, гранулометрического состава, формы и состояния поверхности частиц и влияет на производительность автоматических прессов при прессовании, так как она определяет время заполнения порошком пресс-формы. Текучесть ухудшается при увлажнении порошка, увеличении его удельной поверхности и доли мелкой фракции.

Прессуемость порошка

Прессуемость порошка – это способность порошка под влиянием внешнего усилия приобретать и удерживать определённую форму и размеры.

Прессование

Суть процесса прессования заключается в плотном соединении частичек металлического порошка друг с другом. Рабочее давление механического пресса при этом составляет от 1 до 6 тыс. кг на квадратный сантиметр.

Изделия, полученные прессованием, не имеют высоких прочностных характеристик. Поэтому им требуется термообработка, заключающаяся в спекании порошков. Частицы металла в процессе расплавления образуют между собой крепкие межатомные связи, делая деталь однородной по своей структуре.

Стоит отметить, что часто операции прессования и спекания объединены в одну – горячее прессование.

Причем нагрев в этом случае осуществляют токами высокой частоты.Производство деталей из порошков методом горячего прессования значительно сокращает время, затрачиваемое на их изготовление.

Этот фактор позволяет экономить энергетические ресурсы и снижает себестоимость производства изделий.

Технологии получения современных материалов

Что такое материал? Материал — это вещество (смесь веществ), которое используется для изготовления продукции, строительства или создания каких-либо материальных благ. В отличие от сырья под материалами обычно понимают продукты, прошедшие предварительную (промышленную) обработку.

Материалы могут быть основными и вспомогательными. Основными называют материалы, входящие в состав готовой продукции в виде её главной составляющей (например, мука при производстве хлебобулочных изделий). Вспомогательными называют материалы, которые применяются для придания продукту определённых свойств (соль, красители) либо способствуют нормальному протеканию производственного процесса.