Личные впечатления от эксплуатации

Когда был изготовлен сварочный аппарат постоянного тока своими руками, то мы приступили к изучению его возможностей. Первым делом поэкспериментировали с полярностью подключения электрода и выявили закономерность.

На электрод можно подавать «плюс» — прямая полярность или «минус» — обратная. В этом случае меняется глубина провара шва. При обратной полярности она возрастает примерно на 40-50%.

Наш сварочный аппарат позволяет варить электродами 3 мм, обеспечивая ток сварки 80 ампер довольно длительное время. Нагрев конструкции не превышает рабочих режимов. При этом нагрузка в сети бытовой проводки поддерживается на уровне до 20 А.

Если возникает необходимость пользоваться электродами 4 мм или увеличивать сварной ток, то приходится организовывать перерывы в работе для охлаждения аппарата. Оно у нас естественное: за счет щелей и отверстий.

Систему охлаждения можно усилить принудительной вентиляцией, выполнив обдув. Но мы этим вопросом не занимались.

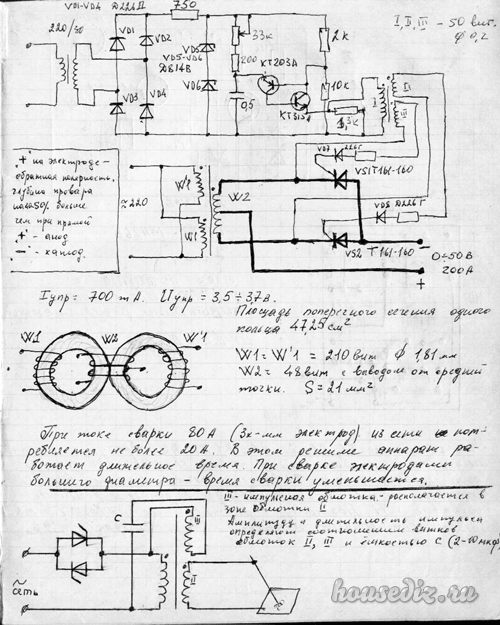

Показываю отсканированный рукописный текст сохранившегося документа. Он может пригодиться для повторения.

А сейчас рекомендую посмотреть видеоролик владельца zxDTCxz «Сварочный аппарат на основе тороидального магнитопровода». В нем есть много полезных рекомендация.

Полезные товары

- Бесконтактный индикатор проводки с фонариком

- Питчер для бариста

- Инструмент для вскрытия корпуса планшета

Настройки

Принцип работы сварочного аппарата-полуавтомата не меняется, когда вместо привычных технологий MIG или MAG применяется сварка флюсовой проволокой без газа. Однако здесь есть важный нюанс – меняется направление тока. Так, когда я варил в газовой среде, то на горелку подавал положительный контакт, а на деталь – отрицательный, то есть соблюдал правило «обратной полярности». Здесь же все наоборот – на держак «-», а на заготовку «+».

Объясняется это необходимостью создания высокотемпературной сварочной ванны. Так как для моментального расплавления и распределения флюсового состава по шву нужен более высокий нагрев. Поэтому если вы хотите варить порошковой проволокой без газа, то потребуется модель аппарата с возможностью смены полярности.

Первичные настройки

Если вы начинающий сварщик и хотите получить качественное соединение в сварке полуавтоматом без газа на флюсовой проволоке, рекомендую перед началом работы настроить сварочный аппарат в соответствии со следующими правилами:

Выставить значение силы тока в соответствии с толщиной свариваемых деталей. Лично я всегда пользуюсь таблицей, прилагаемой к технической документации аппарата. При неправильном выставлении параметров либо шов будет не доварен, либо деталь будет прожжена.

- Настроить скорость поступления проволоки из сопла. Для этого на подающем приспособлении требуется установить необходимую конфигурацию сменных шестеренок. Прежде чем начать варить, рекомендую убедиться в правильности настроек и протестировать сварку на ненужных металлических деталях. В случае необходимости сделайте корректировку, и попробуйте еще раз.

- Переключить подачу в позицию «Вперед» и заполнить воронку для флюса.

- Отрегулировать рабочую длину держателя, чтобы край попадал в сварную область.

- Открыть заслонку воронки и запустить агрегат, перемещая электрод по месту соединения деталей.

- При образовании устойчивой дуги начать сварку.

Видео-обзор сварки полуавтоматом без газа:

Сварка полуавтоматом – особенности, виды аппаратов

Полуавтоматической сварка называется по той причине, что присадка в виде проволоки подается механизированным способом, а ведение шва вручную. Главная особенность в том, что расходный материал одновременно служит и электродом и веществом для формирования шва. При этом чтобы последний не окислялся, в сварочную ванну должен подаваться инертный газ.

Отмечу при этом важное неудобство метода – необходимость подключения газобаллонного оборудования и связанными с этим трудностями. Например, в моем случае, аппаратуру нужно было постоянно перемещать – причем не только по горизонтали, но и по вертикали

Трудно представить, сколько бы это заняло времени и породило хлопот, если бы не возможности современной технологии.

Я имею ввиду – сварку полуавтоматом без газа, но с применением специальной полой проволоки с порошковой начинкой в виде готового флюса. Лично мне это дало следующий ряд преимуществ:

- Отсутствие необходимости в дополнительном оборудовании – баллонах, шлангах, редукторе.

- Облегчение труда, так как отпадает потребность в переноске тяжелого дополнительного оборудования.

- Экономия на покупке и заправке газовых резервуаров.

- Упрощение технологического процесса.

- Наблюдение за местом формирования шва.

- Возможность выбора флюса-наполнителя по типу металла соединяемых заготовок.

- Уменьшение времени на подготовку оборудования к началу работы.

- Настройка и подбор параметров в зависимости от разновидности металла свариваемых изделий.

Однако, несмотря на большое количество плюсов, я увидел и несколько недостатков:

- Повышенные затраты на расходники, особенно если варить приходится много. Проволока с флюсом стоит недешево.

- Необходимость постоянного контроля движений – любые грубые и неаккуратные действия приведут к обрыву проволоки.

- По завершении процесса потребуется чистка шва от шлака.

- Перед началом нужно правильно выставить параметры аппарата.

- По составу расходный материал должен точно соответствовать соединяемым металлам.

- Возникновение ряда сложностей, когда требуется сварить листы толщиной менее 1,5 мм.

- Правильный выбор полярности подключаемых проводников.

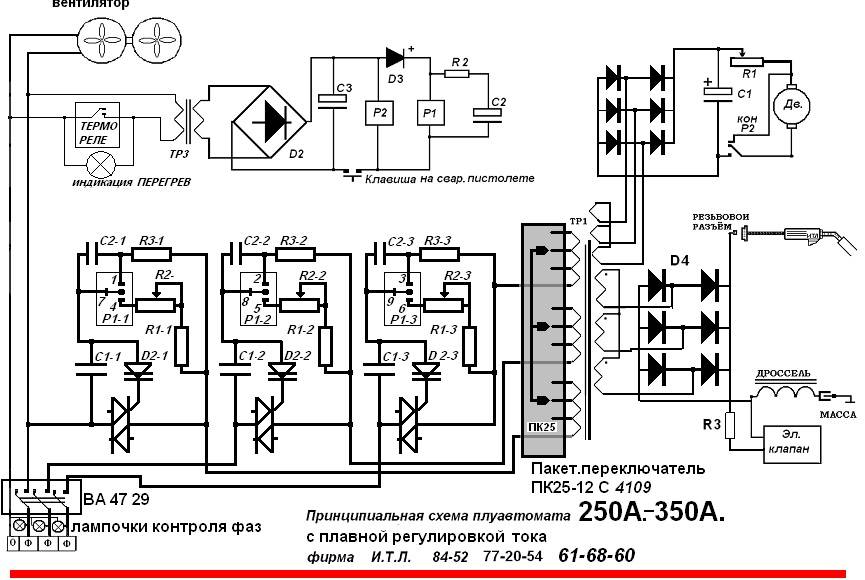

Отмечу также, что сварочный полуавтомат может быть как трансформаторным, так и инверторным. У последнего выделю такой набор плюсов:

- Высокая скорость и производительность.

- Меньшее время и более плавный розжиг дуги.

- Компактность, легкость, мобильность.

- Отсутствия залипания электрода.

Недостаток инверторов – высокая цена. С другой стороны, трансформаторные модели громоздки, и применять их советую для стационарной работы, например, в мастерской – когда аппарат не нужно перетаскивать по рабочей площадке.

Как работает полуавтомат для сварки

Самодельное устройство функционирует по тому же принципу, что стандартное оборудование. Однако вместо электродов здесь используют присадочную проволоку. Ее подают в сварочную ванну автоматически, с помощью специального приспособления. Из-за непрерывной работы механизма образуется зона расплавления, позволяющая быстро соединить 2 элемента.

Принцип работы самодельного сварочного аппарата прост, производительность высока. Шов имеет равномерную поверхность, отличается повышенной прочностью. Самодельное устройство используют для сварки низкоуглеродистой стали и цветных металлов.

Защитный газ

Основная задача защитного газа – защита расплавленного металла от атмосферного воздействия (кислород окисляет, а азот и влага из воздуха вызывают пористость шва) и обеспечить благоприятные условия зажигания сварочной дуги.

Тип защитного газа влияет на скорость плавления, проникновение сварочной дуги, на количество брызг при сварке, форму и механические свойства сварочного шва. Определённая смесь газов даёт существенный эффект стабильности электрической дуги и уменьшает количество брызг при сварке. Состав газа влияет на то, как расплавленный металл от проволоки передаётся к месту сварки.

Инертные газы и их смеси в качестве защитного газа (MIG) используются для сварки алюминия и цветных металлов. Обычно применяются аргон и гелий.

Активные газы и смеси (MAG) применяется для сварки сталей. Чаще всего это чистая двуокись углерода (CO2), а также в смеси с аргоном.

Рассмотрим виды и смеси защитных газов подробнее:

- Чистая двуокись углерода (CO2) или двуокись углерода с аргоном, а также аргон в смеси с кислородом обычно используются, для сварки стали. Если использовать двуокись углерода (CO2) в качестве защитного газа, то получите высокую скорость плавления, лучшую проникаемость дуги, широкий и выпуклый профиль сварочного шва. Когда используется чистая двуокись углерода, то происходит сложное взаимодействие сил вокруг расплавленных металлических капель на кончике насадки. Эти несбалансированные силы становятся причиной образования больших нестабильных капель, которые передаются в зону сварки случайными движениями. Это является причиной увеличения брызг вокруг сварочного шва. Также чистый карбон диоксид образует больше испарений.

- Аргон, гелий и аргонно-гелиевая смесь используются при сварке цветных металлов и их сплавов. Эти смеси инертных газов дают более низкую скорость плавления, меньшее проникновение и более узкий сварочный шов. Аргон дешевле гелия и смеси гелия с аргоном, а также даёт меньшее количество брызг при сварке. В отличие от аргона, гелий даёт лучшее проникновение, более высокую скорость плавления и выпуклый профиль сварочного шва. Но когда используется гелий, сварочное напряжение возрастает при такой же длине сварочной дуги и расход защитного газа возрастает в сравнении с аргоном. Чистый аргон не подходит для сварки стали, так как дуга становится слишком нестабильной.

- Универсальная смесь для углеродистой стали состоит из 75% аргона и 25% двуокиси углерода (может обозначаться 74/25 или C25). При использовании такого защитного газа образуется наименьшее количество брызг и уменьшается вероятность прожига насквозь тонких металлов.

Что потребуется для переделки инвертора в полуавтомат

Чтобы переделать инвертор, изготовив из него функциональный сварочный полуавтомат, вы должны найти следующее оборудование и дополнительные комплектующие:

- инверторный аппарат, способный формировать сварочный ток силой 150 А;

- механизм, который будет отвечать за подачу сварочной проволоки;

- основной рабочий элемент – горелку;

- шланг, через который будет подаваться сварочная проволока;

- шланг для подачи защитного газа в зону выполнения сварки;

- катушку со сварочной проволокой (такую катушку необходимо будет подвергнуть некоторым переделкам);

- электронный блок, управляющий работой вашего самодельного полуавтомата.

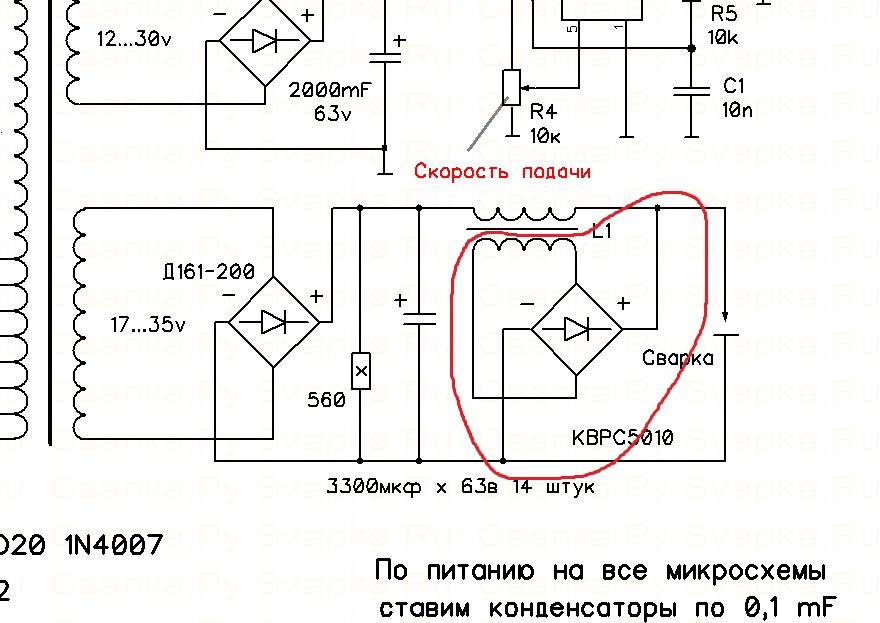

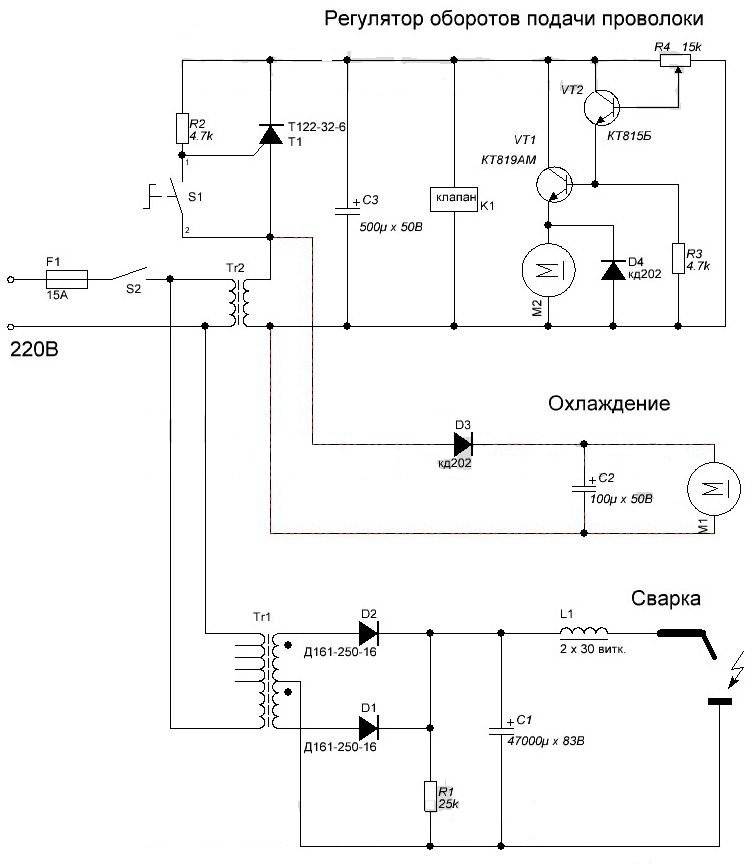

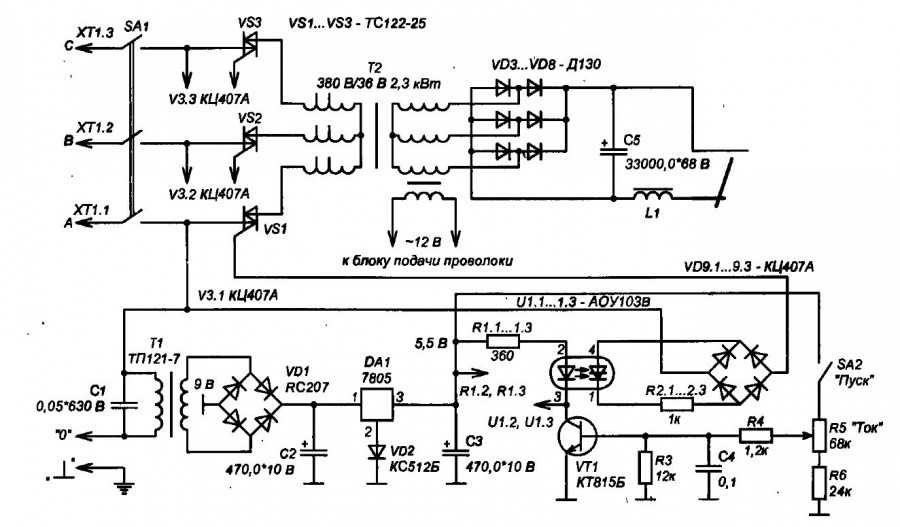

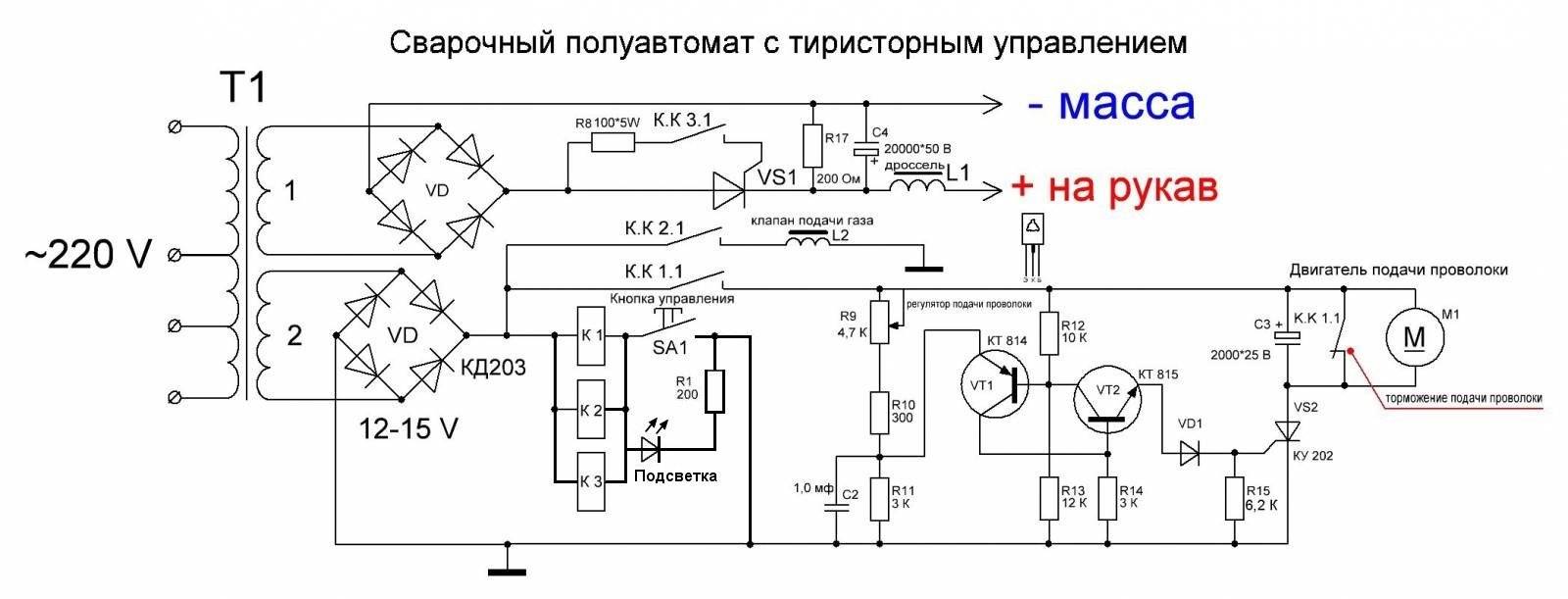

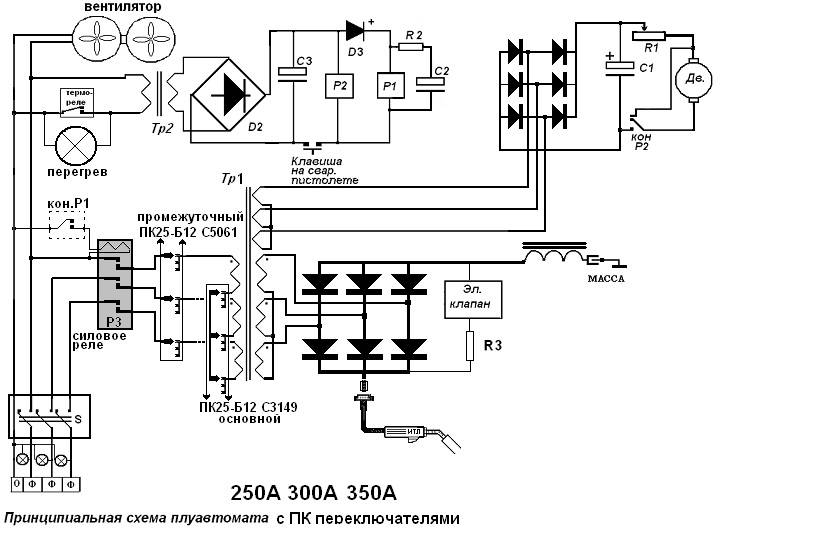

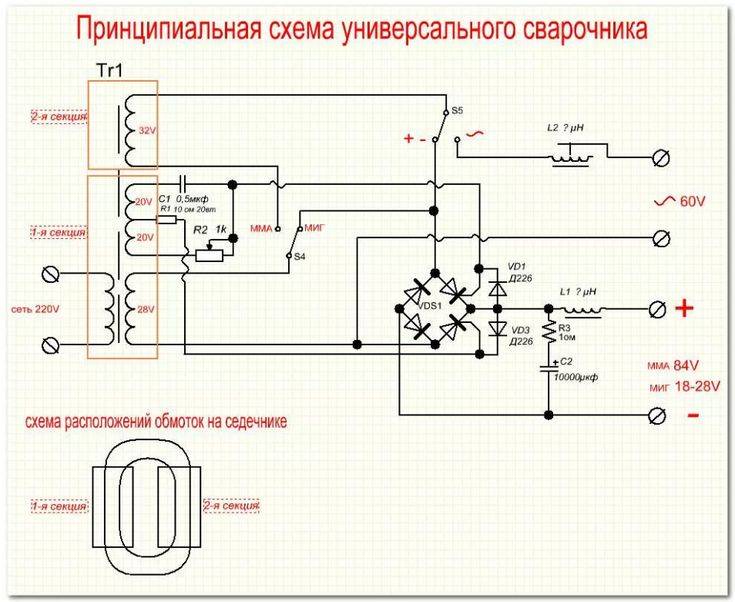

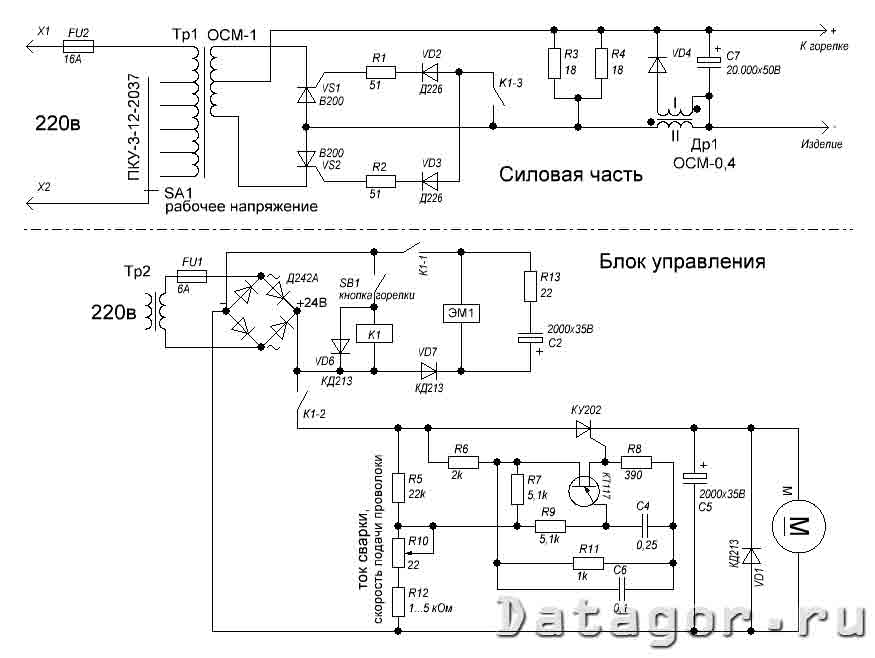

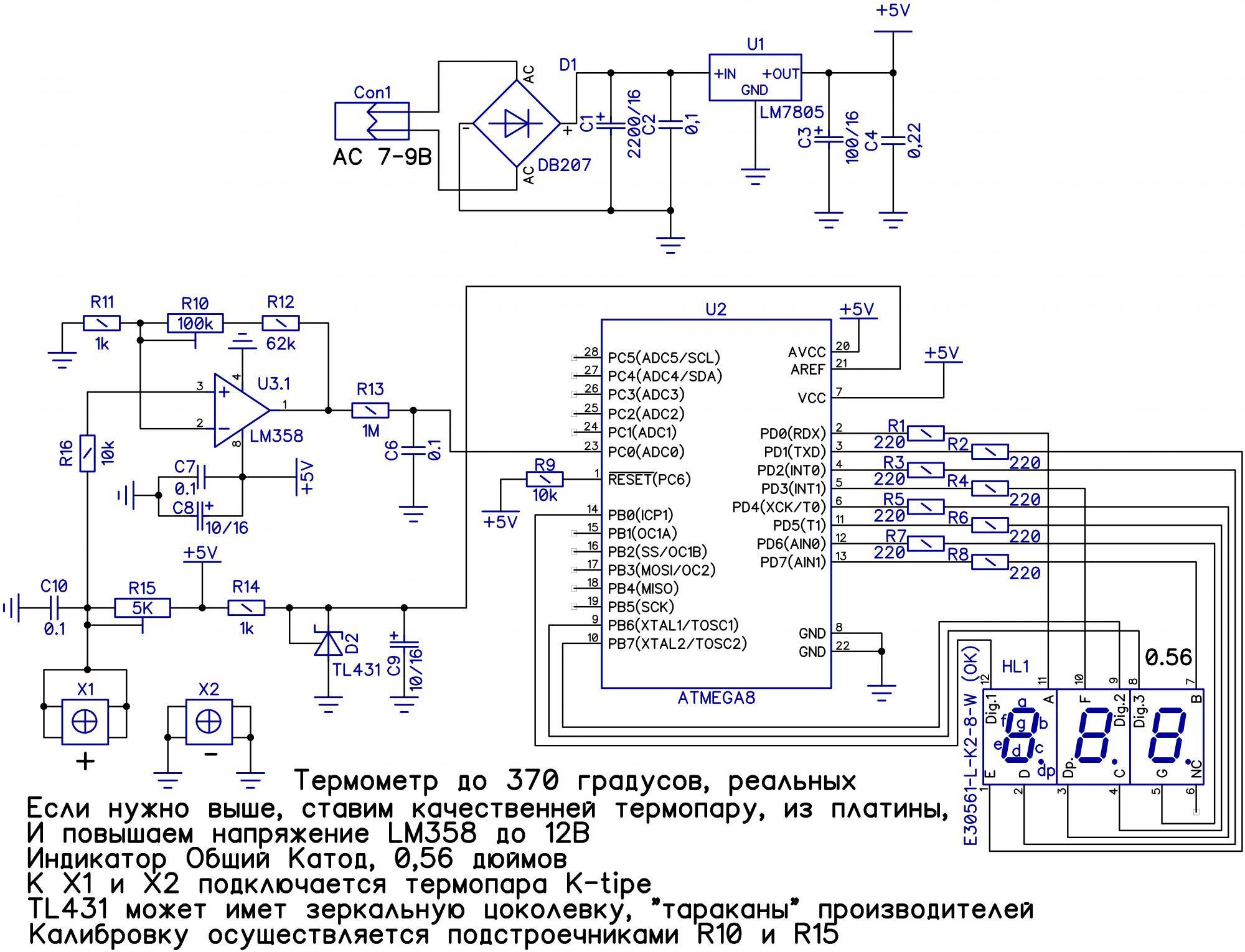

Электрическая схема самодельного полуавтомата

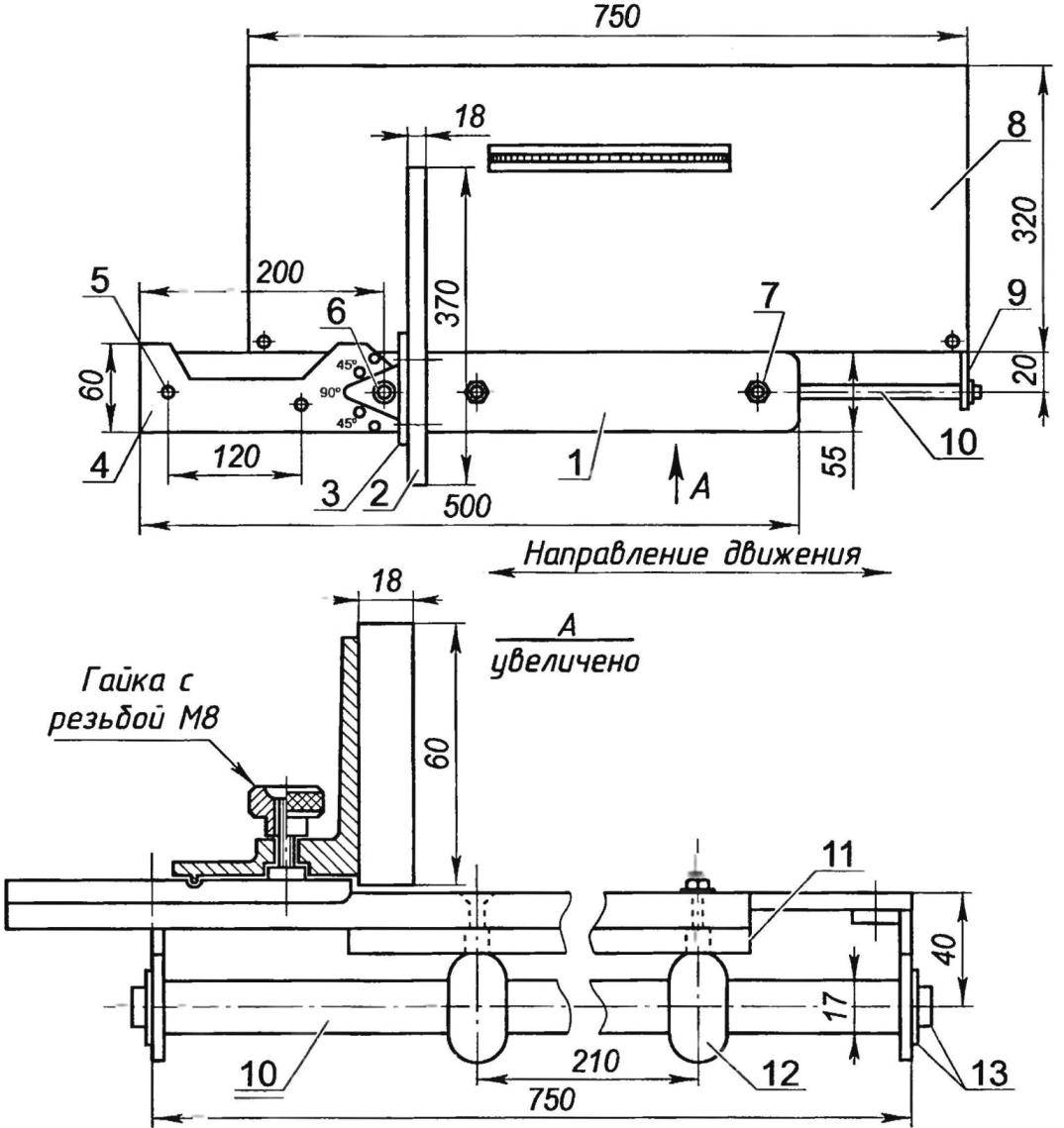

Отдельное внимание надо посвятить переделке подающего устройства, за счет которого в зону сварки подается сварочная проволока, передвигающаяся по гибкому шлангу. Чтобы сварной шов получался качественным, надежным и аккуратным, скорость подачи проволоки по гибкому шлангу должна соответствовать скорости ее расплавления. Поскольку при сварке с использованием полуавтомата может применяться проволока из разных материалов и различного диаметра, скорость ее подачи должна регулироваться

Именно такую функцию – регулирование скорости подачи сварочной проволоки – как раз и должен выполнять подающий механизм полуавтомата

Поскольку при сварке с использованием полуавтомата может применяться проволока из разных материалов и различного диаметра, скорость ее подачи должна регулироваться. Именно такую функцию – регулирование скорости подачи сварочной проволоки – как раз и должен выполнять подающий механизм полуавтомата.

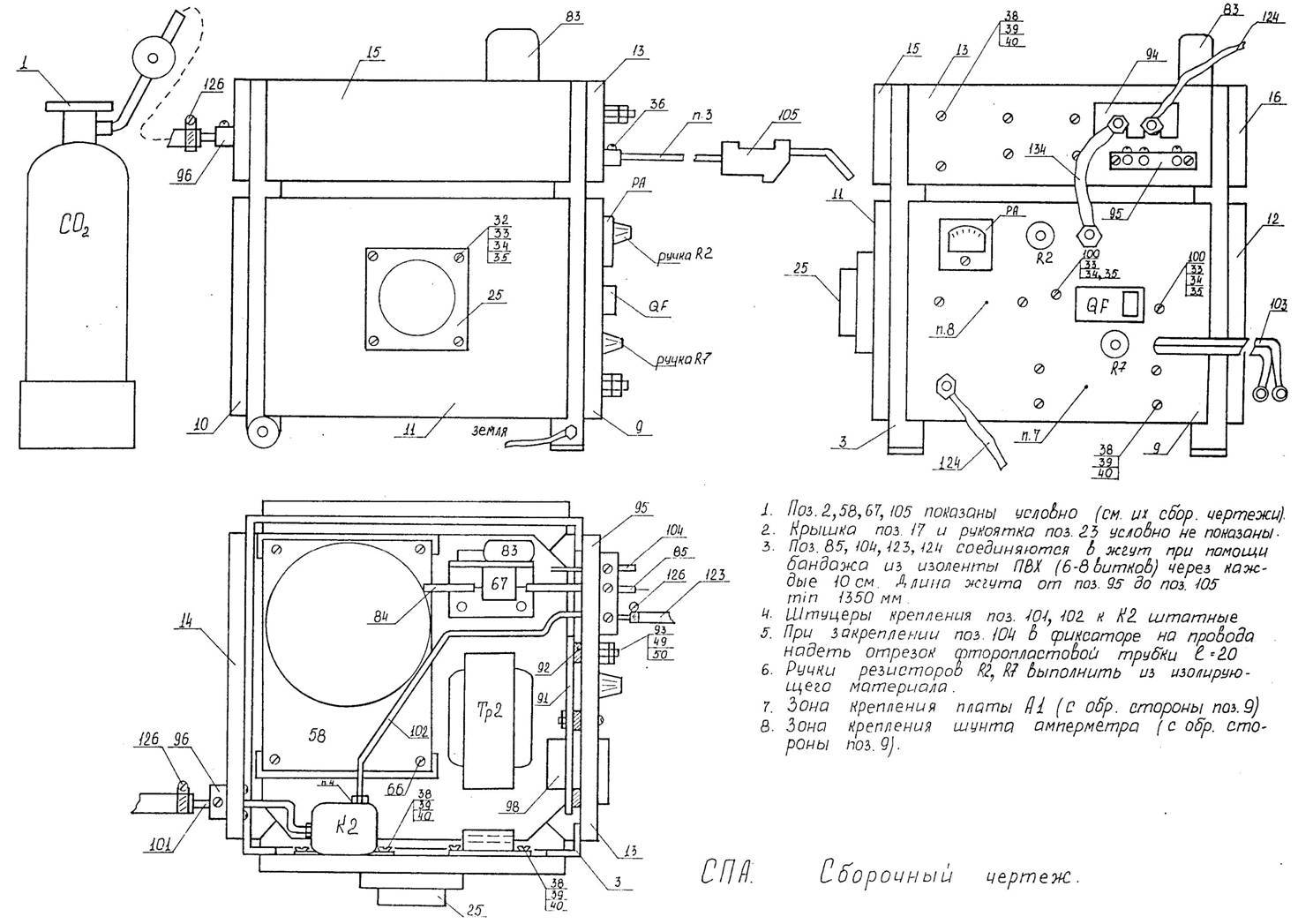

Внешний вид самодельного полуавтоматического сварочника

Внутренняя компоновка

Катушка для проволоки

Механизм подачи проволоки (вид 1)

Механизм подачи проволоки (вид 2)

Крепление сварочного рукава к механизму подачи

Конструкция самодельной горелки

Самыми распространенными диаметрами проволоки, применяемой при сварке полуавтоматом, являются 0,8; 1; 1,2 и 1,6 мм. Проволоку перед выполнением сварки наматывают на специальные катушки, которые являются приставками полуавтоматических аппаратов, закрепляемыми на них при помощи несложных конструктивных элементов. В процессе выполнения сварки проволока подается автоматически, что значительно сокращает время, затрачиваемое на такую технологическую операцию, упрощает ее и делает более эффективной.

Основным элементом электронной схемы блока управления полуавтомата является микроконтроллер, который отвечает за регулирование и стабилизацию сварочного тока. Именно от данного элемента электронной схемы сварочного полуавтомата зависят параметры рабочего тока и возможность их регулирования.

Горелка

Самодельный полуавтомат нужно оснастить горелкой. Ее можно сделать самостоятельно, но лучше купить готовый комплект, в который входит:

- Горелка с набором наконечников разных диаметров.

- Подающий шланг.

- Евро разъем.

Нормальную горелку можно приобрести за 2-3 тысячи рублей. Тем более, аппарат самодельный, поэтому можно не гнаться за дорогими брендами.

На что обратить внимание при выборе комплекта:

- на какой сварочный ток рассчитана горелка;

- длина и жесткость шланга – главная задача шланга, обеспечить свободную подачу проволоки к горелке. Если он будет мягкий – любой перегиб затормозит движение;

- пружины возле разъема и горелки – они не дают шлангу переламываться.

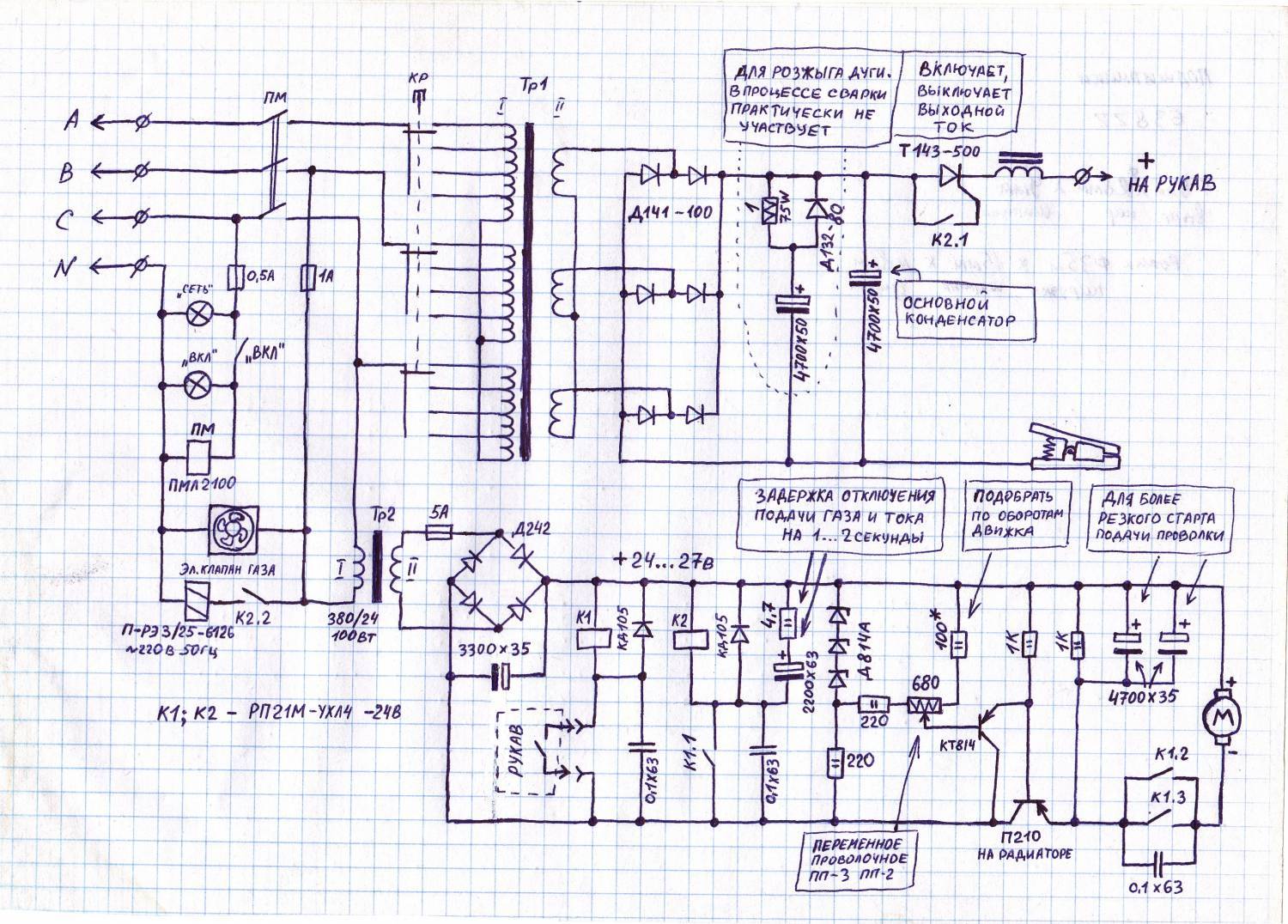

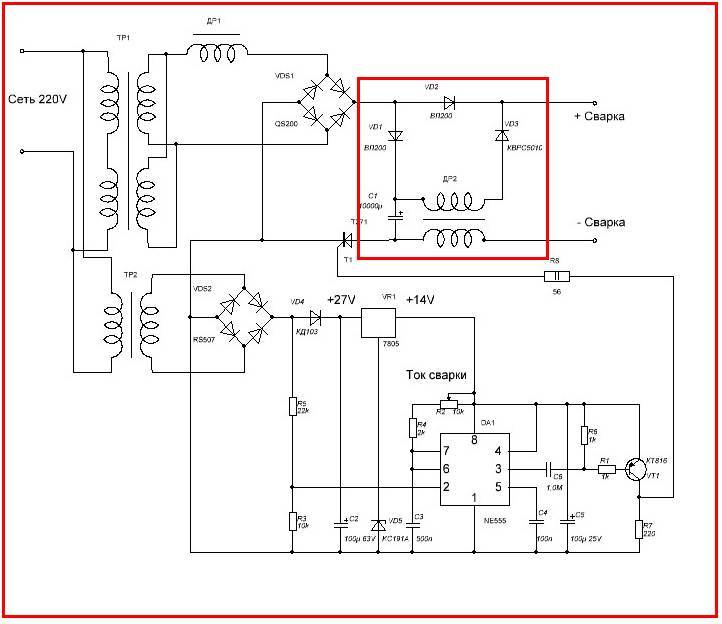

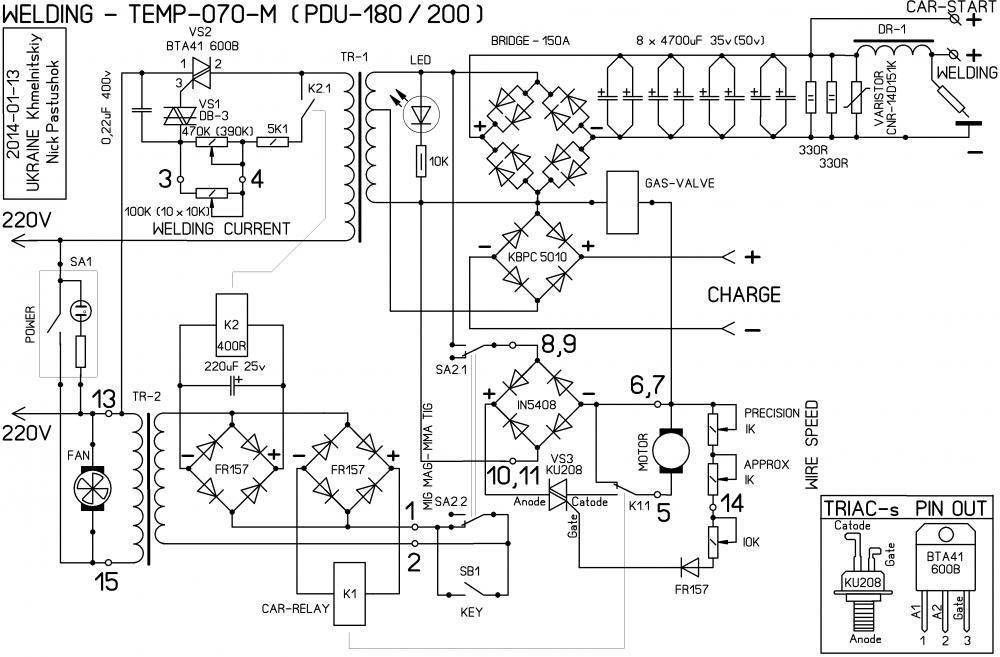

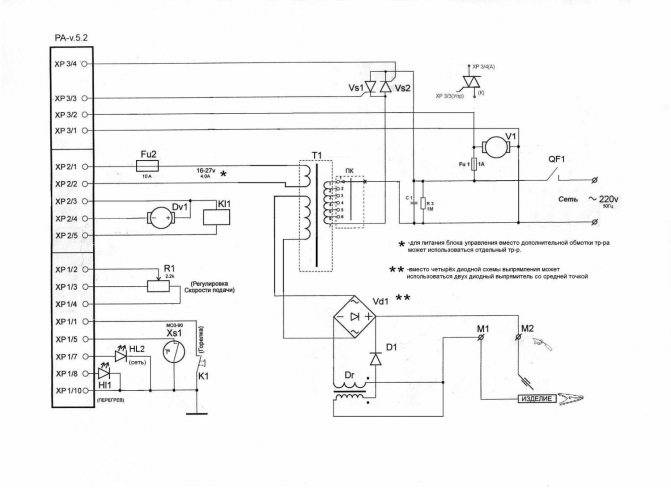

Полуавтомат из сварочного трансформатора

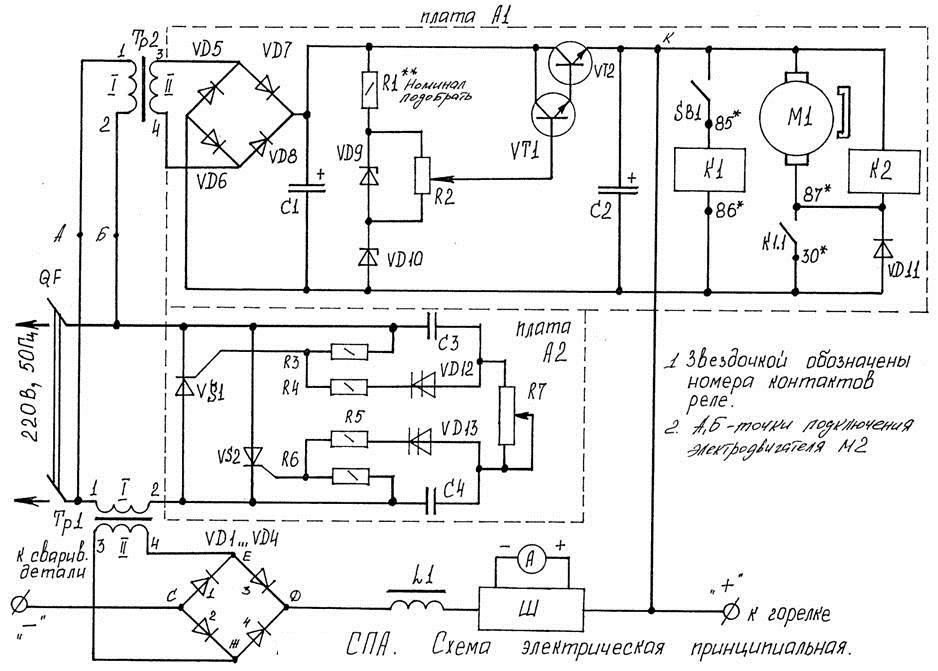

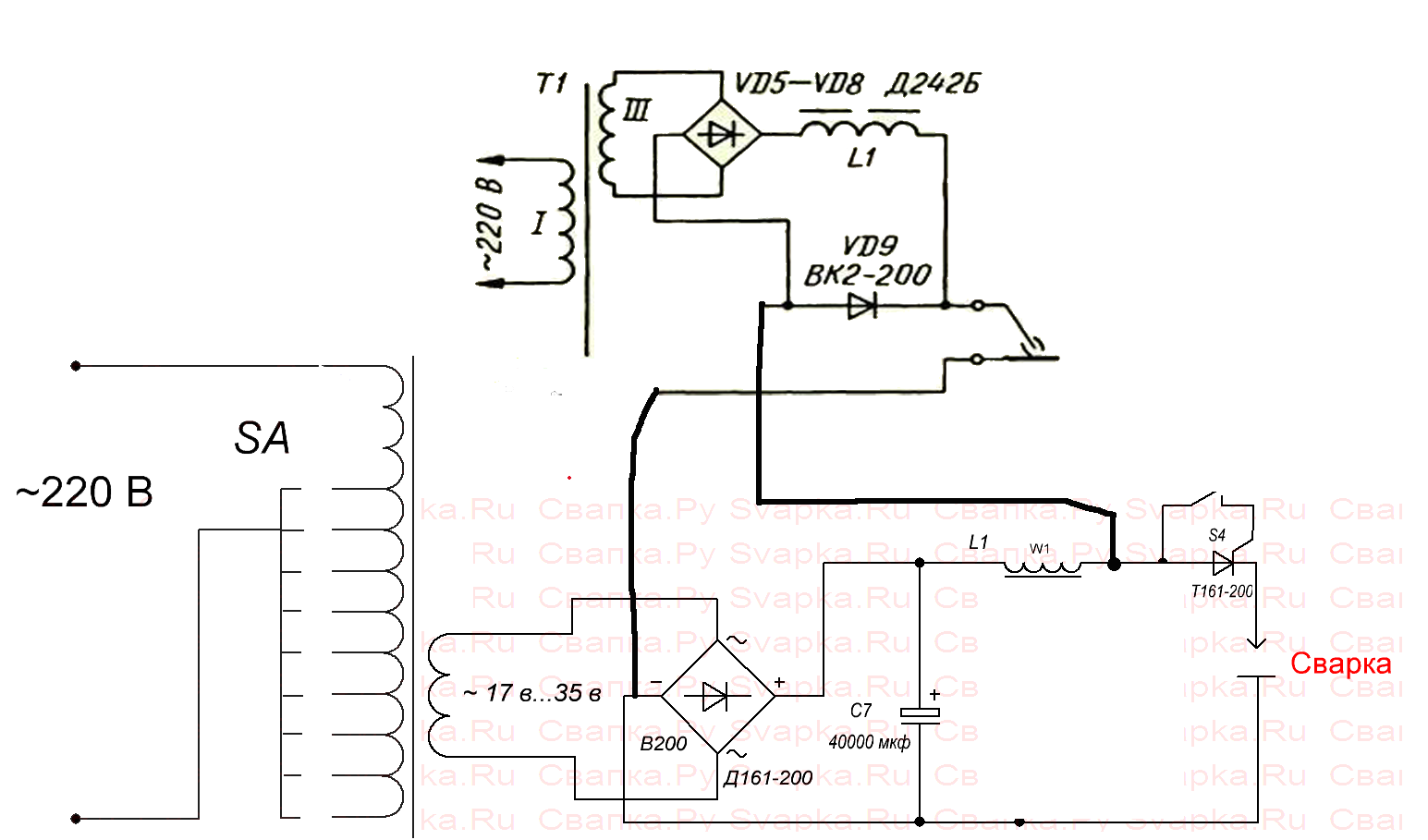

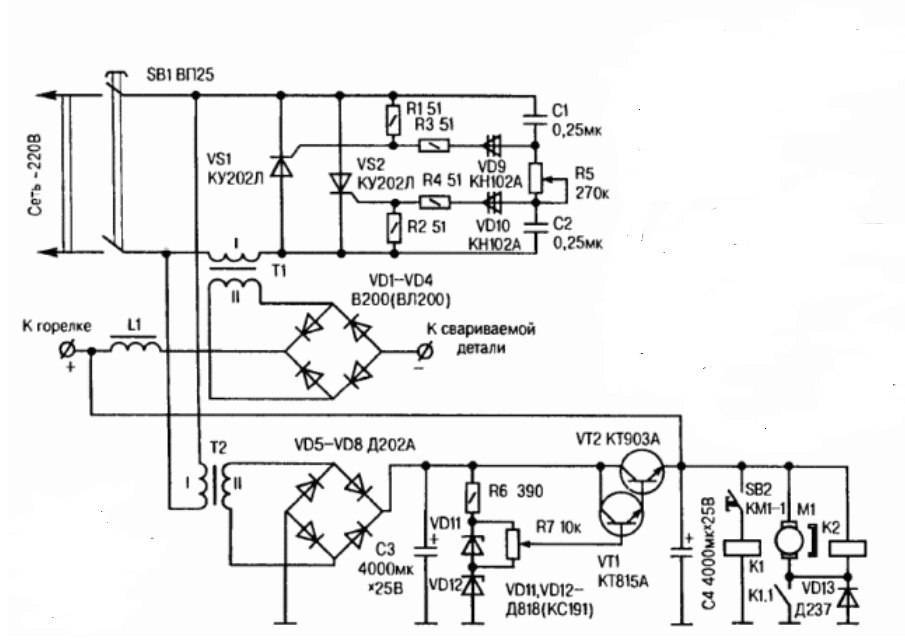

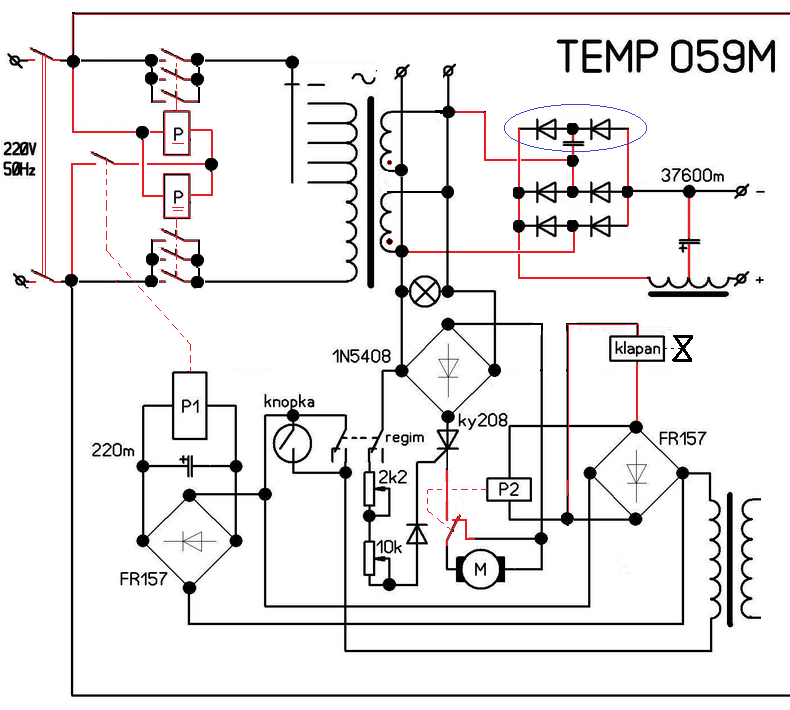

Старый сварочный трансформатор, который давно пылится в гараже, способен превратиться в рабочий сварочный полуавтомат. Рисунок 10 — Схема полуавтомата из сварочного трансформатора

Старый аппарат с выпрямителем и постоянным током на выходе дорабатывать не нужно. Если трансформатор использовался для сварки переменным током, его придется усовершенствовать.

Блок преобразования тока

Преобразовать трансформатор в источник постоянного тока поможет установка фильтра и диодного моста. Диодная сборка служит для выпрямления вторичного напряжения, а фильтр обеспечивает стабильную дугу за счет сглаживания пульсаций.

После выпрямления напряжение приобретает вид синусоиды и представляет собой пульсирующее напряжение с частотой 100 Гц. Дважды за период отмечается нулевое значение. Если его использовать в существующем виде, то дуга будет гореть нестабильно, что негативно скажется на процессе сварки. Подключение фильтра сгладит существующие провалы напряжения.

Рисунок 11 — Блок преобразования тока

Подключение фильтра

В состав фильтра входит дроссель последовательного включения в сварочную цепь и конденсатор с параллельным включением. Такое сочетание емкости и индуктивности носит название Г-образного фильтра, что связано с изображением подключения элементов на схеме.

Конденсатор для полуавтомата используется полярный, электролитический. Емкость должна быть не менее 10 тыс. мкФ, а больше только лучше. Для обеспечения запаса напряжение конденсатора должно быть от 100 В. Емкость спаянных параллельно конденсаторов суммируется, поэтому можно взять имеющиеся с меньшим номиналом.

Дроссельный узел

Дроссель получается наматыванием старого, подходящего по габаритам трансформатора. Для этих целей подходит питающий трансформатор мощностью минимум 250 Вт, изъятый из старого лампового цветного телевизора. Обычно у него две катушки на замкнутом овальном сердечнике из двух частей. Конструкцию следует разобрать, подводы удалить и снять катушки.

Для намотки потребуется плоская медная шина подходящего сечения. Взамен снятого провода на каждую из катушек вручную наматывается шина в два слоя. В результате должно быть 15–20 витков. Половинки сердечника складываются, а между ними вставляется прокладка из текстолита толщиной 1,5 мм. Катушки возвращаются на место и соединяются последовательно.

Для проведения сварочных работ собранным полуавтоматом потребуются горелка, устройство перемещения проволоки, рукав для подачи проволоки и углекислый газ.

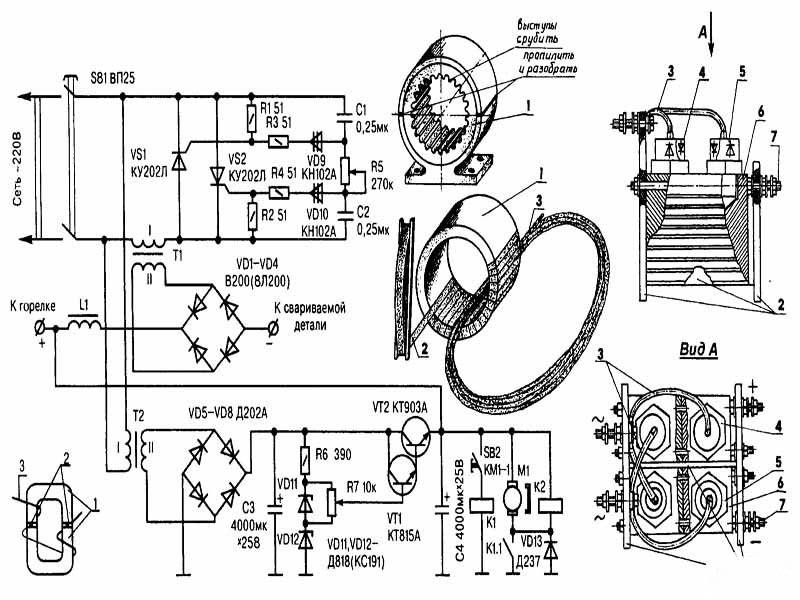

Протяжка

Механизм протяжки проволоки для полуавтомата можно соорудить своими руками, используя небольшие подшипники и электродвигатель от автомобильных дворников.

Но лучше купить в сборе готовый, он продаётся как запчасть к сварочным полуавтоматам. Также придётся купить горелку и рукав, по которому будет подаваться проволока и газ.

Последовательность сборки самодельного полуавтомата

Подающий механизм

Согласно информации от мастеров-умельцев, одной из самых сложных задач при самостоятельном изготовлении сварочного аппарата полуавтоматического принципа действия является создание надежного и эффективного механизма подачи проволоки. В общем случае он представляет собой катушку, соединенную с валом маломощного электропривода посредством прижимного роликового устройства. Бывает достаточным применение электродвигателя, устанавливаемого на дворники ветрового стекла автомобиля. При выборе привода следует отдавать предпочтение двигателям одностороннего вращения.

Все элементы подающего механизма монтируются на толстостенной текстолитовой пластине (толщиной не менее 8-10 мм). Катушка фиксируется посредством одного-двух шарикоподшипников на валу соответствующего диаметра, закрепленного в корпусе. На вал электродвигателя насаживается ролик, который с двух сторон фиксируется шариковыми подшипниками. На выходе узла необходимо установить направляющую с диаметром отверстия чуть большим, нежели размер используемой проволоки.

Функционирование регулятора подачи проволоки осуществляется следующим образом:

Проволока со свободно закрепленной катушки протягивается через направляющий элемент и прижимается с оптимальным усилием одним из роликов. Усилие должно быть таковым, чтобы обеспечивалось протягивание сварочной проволоки без проскальзывания, но не чрезмерным, способным привести к увеличению механической нагрузки на электропривод, что может легко вывести его из строя. Для такого эффекта следует использовать пружину на регулируемом резьбовом соединении.

Схему управления подачей проволоки лучше всего реализовать посредством классического тиристорного блока с диодным мостом, рассчитанным на ток, превышающий значение в 10А. При прочих выполненных условиях данный узел способен подавать сварочную проволоку большинства типоразмеров, используемых при бытовой сварке (от 0.8 до 1.6 мм), причем скорость протяжки можно регулировать самому (в зависимости от диаметра расходного материала).

Доработка заводского инвертора

Переделка схемы сварочного полуавтомата из агрегата инверторного типа заключается в доработке его трансформатора. Для этого необходимо обмотать его первичную катушку полосой из тонкой меди в термоизоляционной обмотке. Обычный медный провод нельзя использовать в этих целях ввиду высоких температур, способных привести к повреждению ПВХ-изоляции.

Катушку вторичной цепи трансформатора также следует адаптировать под новые задачи, намотав для этого поверх существующей обмотки три слоя такой же проволоки, изолируемых между собой фторопластовой лентой. Для увеличения проводимости токов необходимо спаять между собой стандартные выводы катушки с дополнительными обмотками.

Горелка

Этот элемент для полуавтоматической сварки можно сделать самостоятельно. Но лучше воспользоваться готовыми заводскими решениями производителей данного оборудования, установив в самодельный сварочный аппарат стандартную горелку, оснащенную сварочными рукавами (для инертного газа и проволоки), поскольку этот узел является одним из самых ответственных за качество осуществляемых сварочных процессов.

Баллон

Конечно, лучше использовать стандартный баллон с инертным газом, поскольку только такой продукт способен соответствовать всем требованиям безопасности. Однако подобные емкости чрезмерно громоздки и достаточно дороги, поэтому многие домашние умельцы нашли выход: для нечастой эксплуатации полуавтоматического сварочника в качестве баллона (только для углекислого газа) применяют огнетушитель, соединенный с редуктором с помощью специального резьбового переходника.

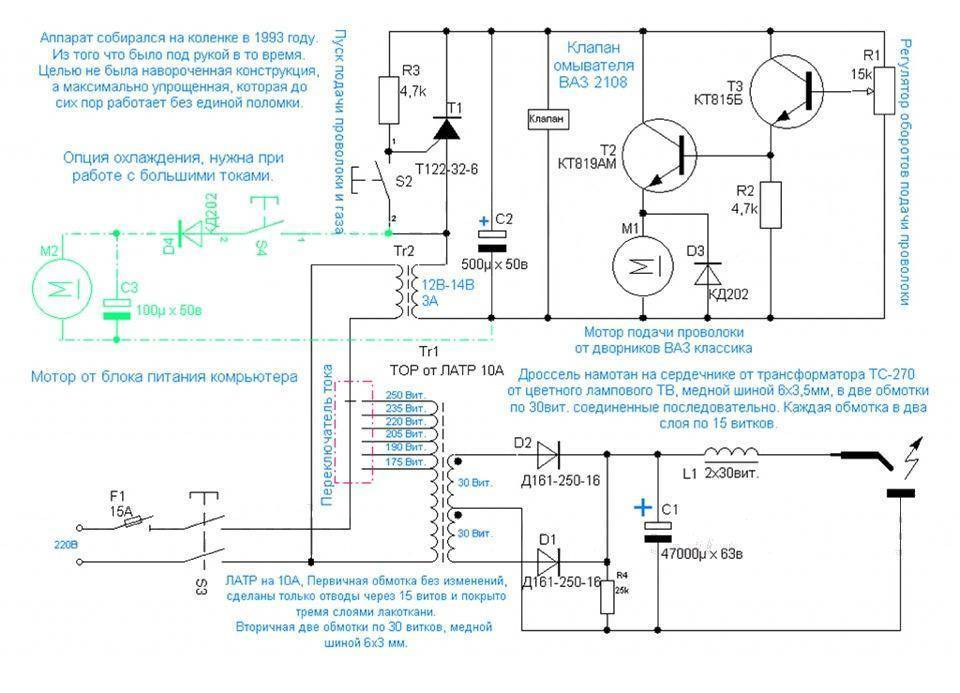

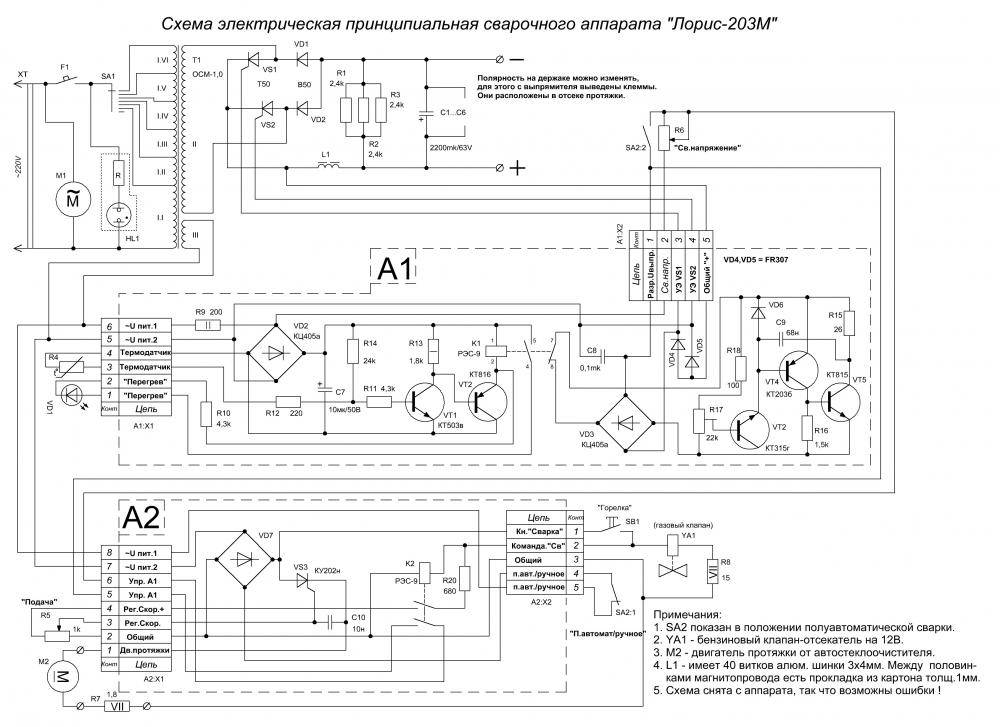

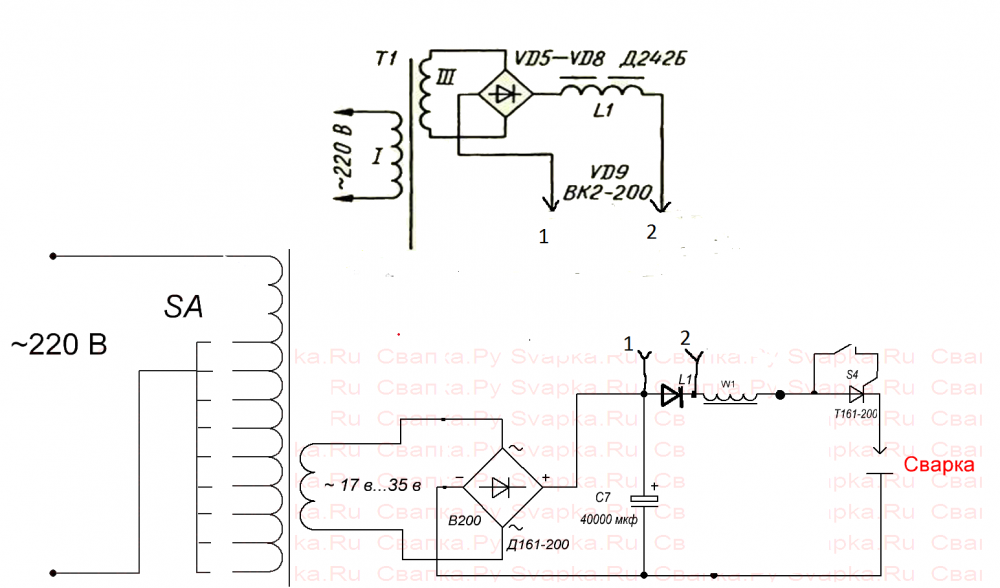

Полуавтомат Саныча

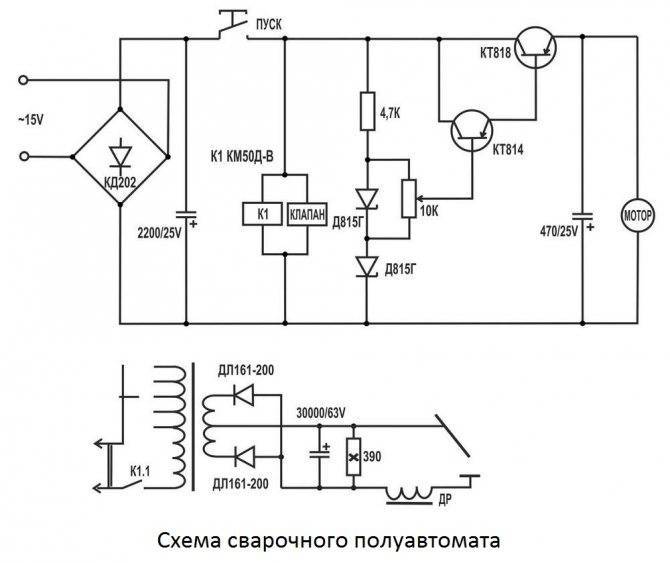

Народный умелец Саныч предлагает схему сварочного полуавтомата, простую и доступную даже для новичков.

Предложенная конструкция отличается мягким шипением дуги, тогда как в магазинных устройствах наблюдаются треск и щелчки. Жесткий режим там получается из-за выходных характеристик трансформатора 18–25 В.

Трансформатор состоит из четырех соединенных вместе сердечников от ТС-270. В итоге получается почти 2 тыс. Вт. Этой мощности хватает с запасом. Первичная обмотка (180+25+25+25+25) выполнена проводом сечением 1,2 мм. Для вторичной (35+35 витков) используется шина 8 мм². Количество витков вторичной обмотки выясняется в последнюю очередь, поэтому лучше сделать с запасом по паре витков в каждом плече. Лишнее можно будет отмотать.

Схема сварочного устройства:

Схема выпрямителя двухполупериодная. Для переключения тока стоит спаренный галетник. Два диода в маленьком радиаторе. Конденсаторы рекомендуется брать не меньше чем на 30 тыс. мкФ.

Силовая часть включается любым из мощных контакторов, например модели КМ-50Д-В или КП-50Д-В. При паспортных данных 27 В и при 15 В стабильно срабатывают. Контактор позволяет получить большую коммутируемую мощность при наименьшем токе 300–400 мА.

Питающий трансформатор ТС-40 перемотан, чтобы давал напряжение на выходе 15 В.

Для протяжного механизма используется ролик диаметром 25–28 мм. На направляющей нужно сделать канавку шириной 0,5 мм на глубину 1 мм. На вал двигателя он крепится гайкой. На выходе регулятора получается 6 В, и этого достаточно для оптимальной подачи. При превышении нижней границы подбирается стабилизатор с меньшим рабочим напряжением.

Ручка-держатель вытачивается из текстолитовых листов толщиной по 10 мм. Посадочные места сделаны дрелью с применением сверл и торцевой фрезы.

Защитный шланг с обеих сторон удерживается распорными втулками. Для надежности на ответных частях есть проточки.

Для корпуса потребуется лист железа толщиной 1 м с двойным буртиком по краю. Вентилятор для охлаждения устанавливается на задней стенке, как раз напротив силового трансформатора. Перемещается сварочный полуавтомат на колесиках.

Собранный полуавтомат включается в сеть для тестирования. Он должен не перегреваться и четко реагировать на регулировку тока. Также проверяется изоляция трансформатора. В случае неполадок наносится дополнительная. Проконтролировать нужно и подающий механизм: насколько равномерно и быстро он подает проволоку. Устройство отработало верой и правдой уже более 10 лет.

Сварочное устройство-полуавтомат для бытовых нужд может быть приобретено в уже готовом к применению виде либо полностью собрано своими руками. Самодельный полуавтомат обойдётся исполнителю намного дешевле, но для его сборки потребуются определенные навыки работы с электротехническим оборудованием. Внешний вид такого сварного устройства представлен на размещённом ниже рисунке.

Всем желающим сделать полуавтомат из инвертора своими руками рекомендуем сначала ознакомиться с устройством этого агрегата и особенностями функционирования входящих в его состав модулей.

Устройство самодельного сварочного полуавтомата

Схема сварочного полуавтомата довольно проста, и мало чем отличается от обычного сварочного аппарата. Устройство сварочного полуавтомата отличается тем, что вместо классических электродов, которые необходимо менять в процессе роботы, используется присадочная проволока. Такая особенность заключается в том, что там установлен механизм подачи сварочной проволоки, который подает ее в свариваемую область постепенно и непрерывно. Это позволяет выполнять сварочные работы непрерывно, выполняя максимально ровный и равномерный шов.

Устройство сварочного полуавтомата

При этом сопротивление такого аппарата значительно ниже в сравнении с дуговой, поэтому можно выполнить ремонт сварочного полуавтомата своими руками без особых усилий и инструментов.

С помощью самодельного сварочного полуавтомата можно сваривать практическая все типы металлических изделий, в том числе нержавеющие стали и цветные металлы. Причем техника выполнения сварочных работ довольно проста и освоить ее легко самостоятельно с помощью обучающих материалов. Но также можно пройти специальные курсы, где вас обучат технике сварки, расскажут о специфике и малейших особенностях использования полуавтомата. Посещая курсы, научиться сварочному делу может даже новичок, никогда не имеющий дело со сварочными аппаратами любого дела.

Грубо говоря, сварочный полуавтомат состоит из трех частей, электрической, ответственной за подачу тока, проволочный механизм, отвечающий за подачу присадочной проволоки, а также горелки, необходимой для создания газовой среды с помощью специального сопла.

Газовая среда необходима для создания защитного инертного облака, которое препятствует окислению расплавленного металла. Для этих целей чаще всего используют углекислый газ. Газовый баллон подключается к аппарату через входной штуцер.

Схема сварочного полуавтомата

В некоторых случаях использование баллона не обязательно, так как можно применять присадочную проволоку со специальным покрытием, которое создает самозащитную среду. Простота использования и отсутствие необходимости в применении баллона сделало полуавтомат с такой проволокой особо популярным среди домашних умельцев.

При выполнении сварочных работ важно наблюдать за сохранением баланса силы тока, напряжения и скорости подачи присадочной проволоки. Изменение баланса в любую из сторон может привести к получению некачественного шва. Для сохранения баланса в подобных случаях используют источник питания жесткой вольт-амперной характеристики

Это позволяет в зависимости от скорости подачи присадочной проволоки регулировать напряжение и силу подаваемого тока, что позволяет добиться наиболее качественного соединения

Для сохранения баланса в подобных случаях используют источник питания жесткой вольт-амперной характеристики. Это позволяет в зависимости от скорости подачи присадочной проволоки регулировать напряжение и силу подаваемого тока, что позволяет добиться наиболее качественного соединения.