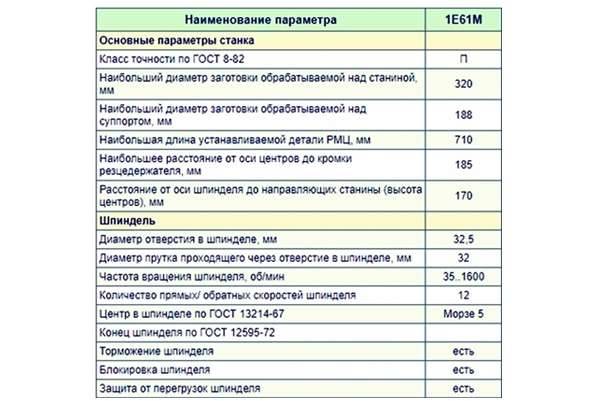

Технические характеристики

Основными параметрами, заслуживающими внимания, можно назвать:

- Диаметр будущей резьбы.

- Выбранные скоростные режимы.

- Длина детали, её соответствие параметрам используемого оборудования.

Если названные выше габариты соответствуют условиям эксплуатации, то можно переходить дальше, к этапу настройки самого станка.

Винторезное оборудование отличается следующими параметрами:

- 1650 килограмм – общая масса станка, если не учитывать дополнительное оборудование.

- Минимальная частота вращения – 35, максимальная может составлять 1600 оборотов.

- Точные параметры, связанные со смещением лимба. По продольной направляющей это 0,2 миллиметра, по поперечной – 0,02 миллиметра.

- На передней части устанавливаются две резцовые головки. Вторая монтируется на участке сзади.

- В главном держателе имеется всего до 4 резцов.

Читать также: Самодельный электромотор на лодку пвх

- 32 миллиметра – таков диаметр использующихся прутков.

- 170 миллиметров – допустимая высота для центральных частей.

- При 125 Вт работает отдельный двигатель насоса охлаждения. На 125 Вт – двигатель, связанный со смазочным механизмом.

- 4,5 кВт – показатель мощности главного привода, за счёт которого осуществляется движение.

Дополнительно в токарной установке присутствует система, предотвращающая повреждения, связанные с чрезвычайными нагрузками. Механизм просто блокируется, если возникает опасная ситуация. Примерно так же работает модель типа 1Е61ПМ.

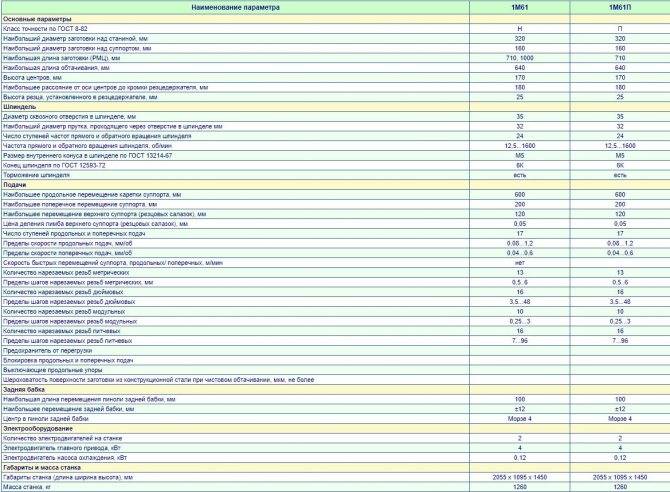

Основные технические характеристики

Каждая деталь имеет свои особенности, функциональное назначение и технические характеристики, которые влияют на общую работу оборудования.

Шпиндель

Этот узел имеет следующие характеристики:

- диаметральный размер отверстия, проходящего насквозь – 35 мм;

- наибольший размер прутка в диаметре, проходящего в отверстие – 32 мм;

- число ступеней прямого и обратного вращения – 24;

- есть торможение шпинделя.

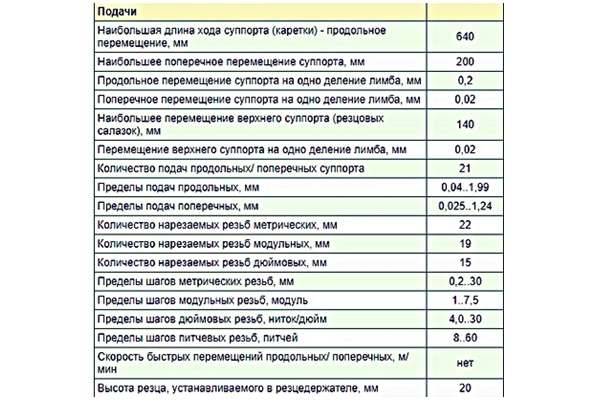

Подачи и резьбы

Технические характеристики по этим параметрам:

- максимальное перемещение суппорта – 200 мм;

- продольное перемещение каретки – 600 мм;

- максимальное перемещение резцовых салазок – 120 мм;

- количество ступеней – 17.

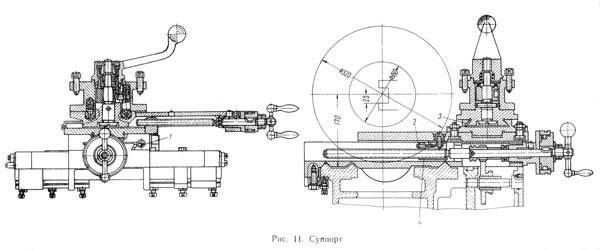

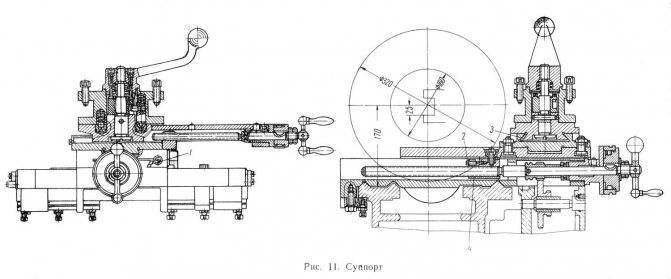

Суппорт

На этой конструкции крепится резцедержатель и специальные салазки, которые используются для проточки конических поверхностей.

Суппорт перемещается в поперечном и продольном направлении. Верхняя часть именуется салазками и способна передвигаться на 12 см.

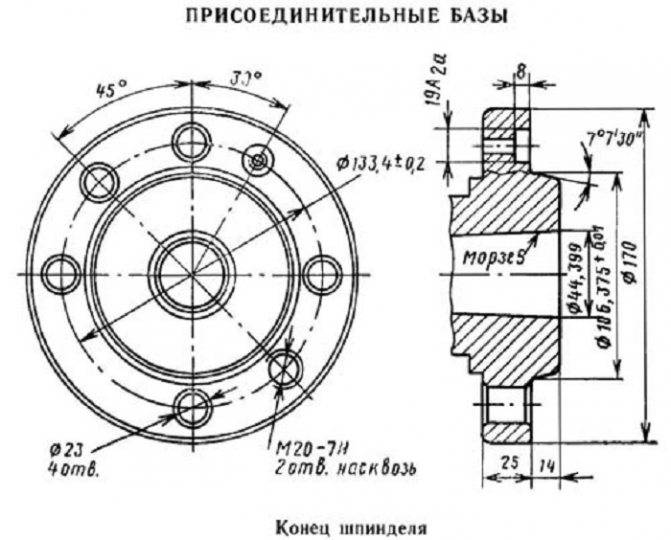

Посадочная и присоединительная базы станка. Шпиндель

Шпиндель – это вал, который необходим для крепления обрабатываемой заготовки. Шпиндель имеет отверстия, в котором обрабатываются пруты.

Сама шейка элемента имеет коническую или цилиндрическую форму. Шпиндель обеспечивает точность обработки, он должен обладать долговечностью, надежностью и допустимыми параметрами нагрева.

Передняя бабка

Передняя или шпиндельная бабка — осуществляет основную функцию станка, она передает крутящий момент от электродвигателя.

Шпиндель расположен вол внутренней части данной конструкции. С внешней стороны обоих стеночек расположена ручка коробки скоростей.

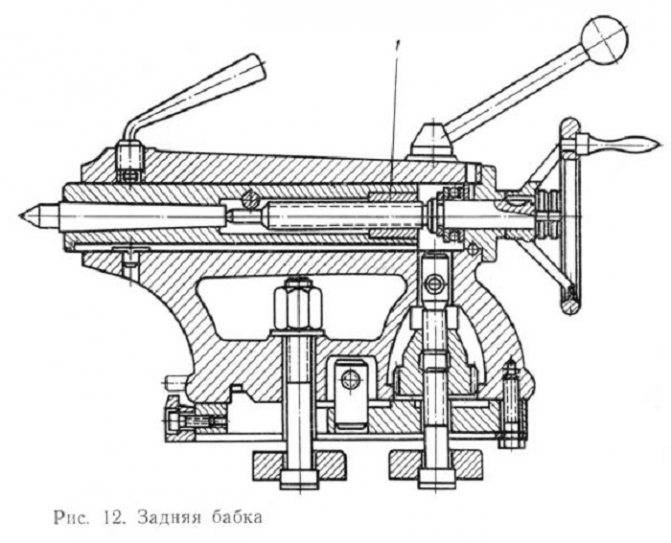

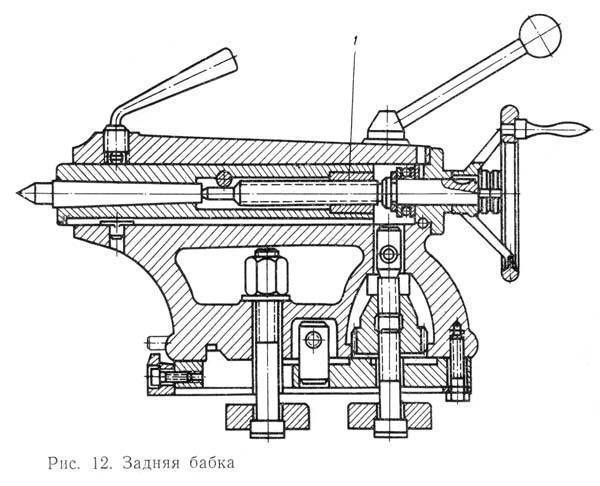

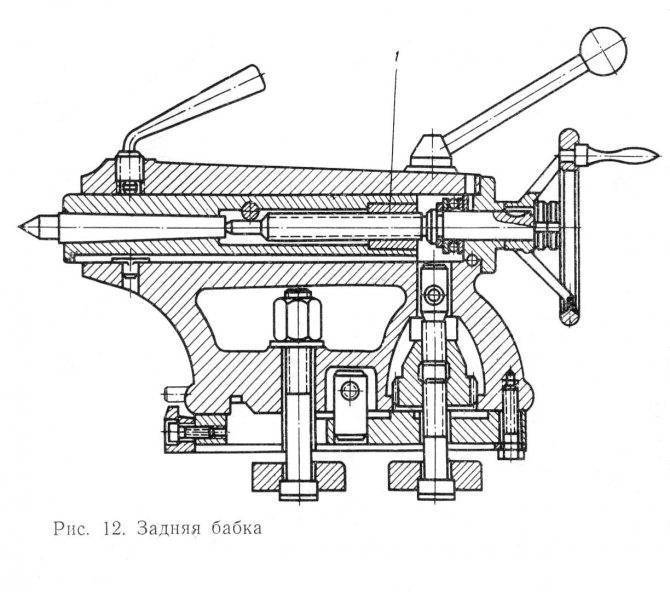

Задняя бабка

Еще также называют упорной. Основная функция данного компонента конструкции — фиксация заготовки. Также данная конструкция предназначена для установки различных сверл и других инструментов.

Это магнитная деталь, один из наиболее важных элементов конструкции. Отвечает за торможение оборотов при работе.

Станина

Чугунная основа всей конструкции, к которой крепятся все остальные детали станка. Она изготовлена литьевым способом, что позволяет снижать колебания станка. Справа от кронштейна расположены детали с электрическим оборудованием.

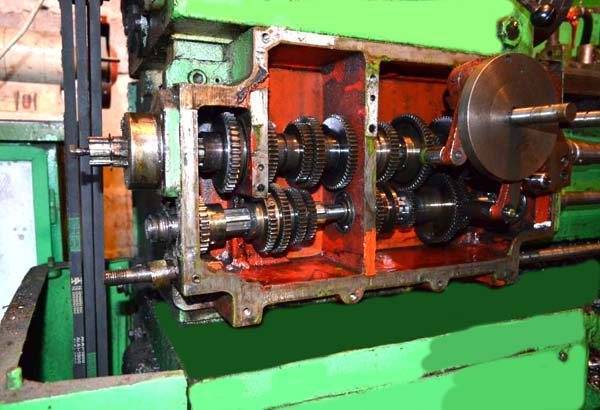

Коробка скоростей

С помощью коробки скоростей устанавливается конкретная частота вращения шпиндельного узла. Сам шпиндель может работать на 24 скоростях. 12 из них регулируются от шестерён станка, а другие 12 – через зубчатую муфту.

Это классический вариант, при помощи которого можно регулировать основные изменения в работе станка.

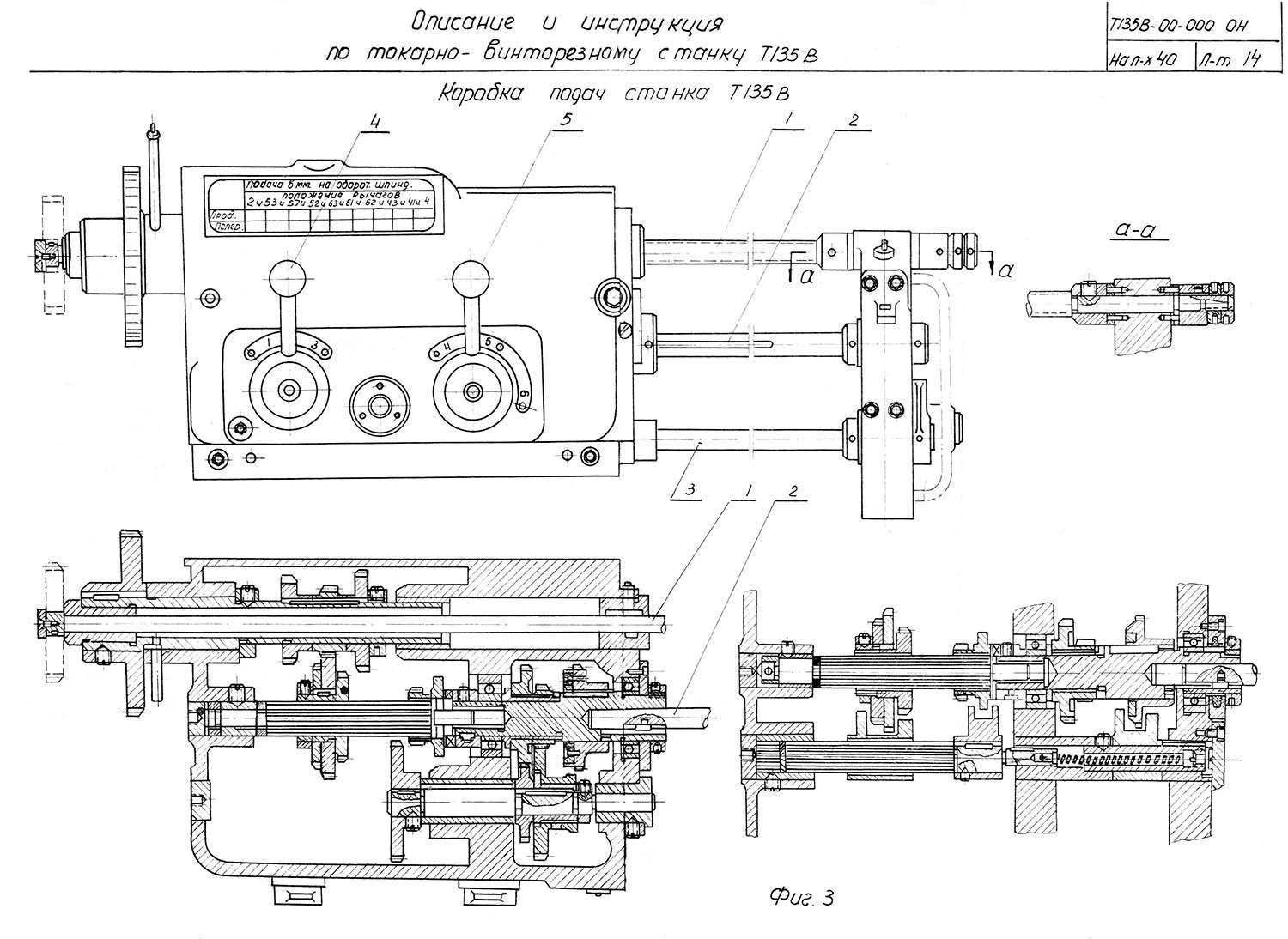

Коробка подач на 4 рукоятки

В данном случае есть 4 рукоятки, при помощи которых можно осуществлять следующие действия:

- установка типа резьбы и подач;

- регулировка величины резьбы и подач;

- регулировка шага резьбы и подач;

- включение ходового винта и вала.

Коробка передач гитара

Этот компонент служит для передачи движения от коробки скоростей в коробку подач, а также для настройки подач на определенный тип нарезаемой резьбы.

Движение передаётся в зависимости от того, метрическая, дюймовая, модульная или питчевая резьба нарезается на заготовке.

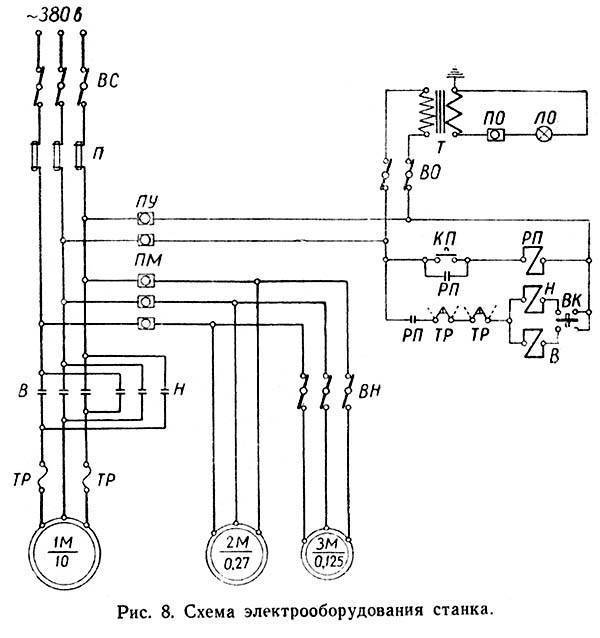

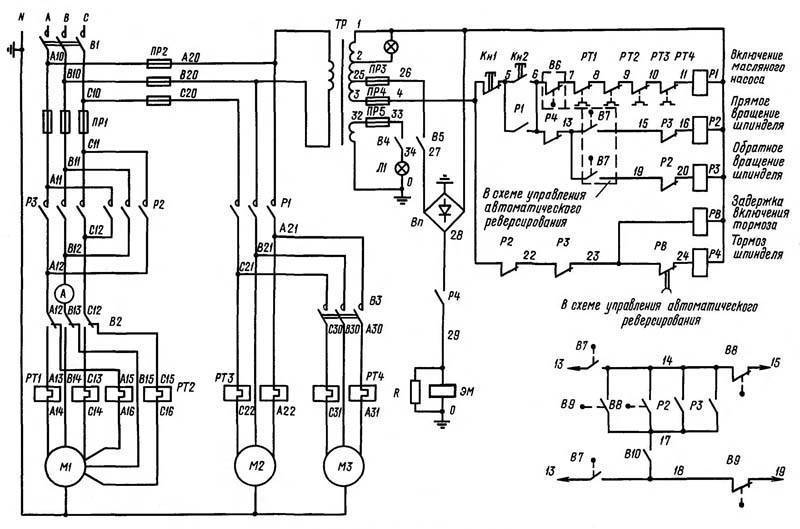

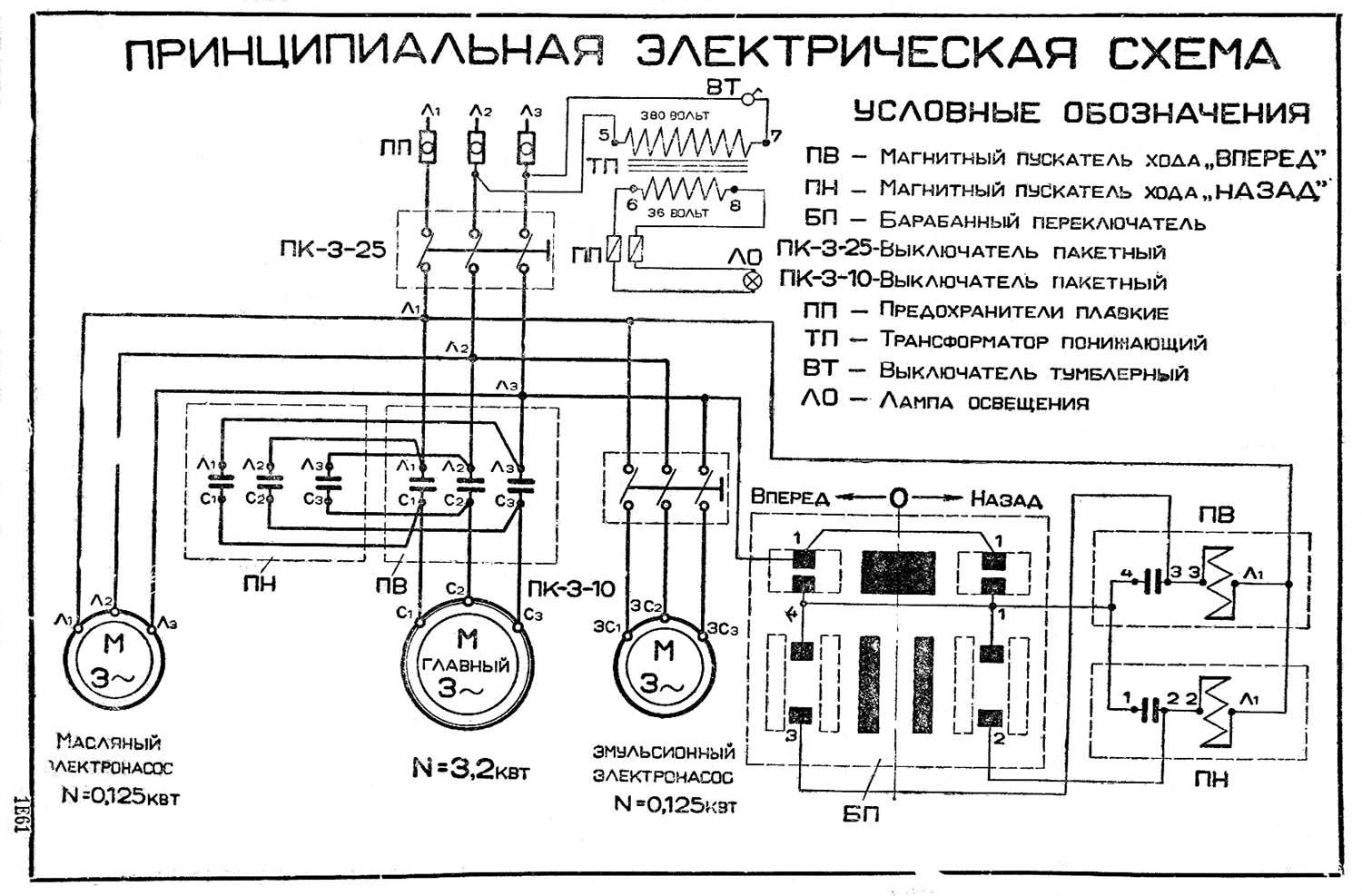

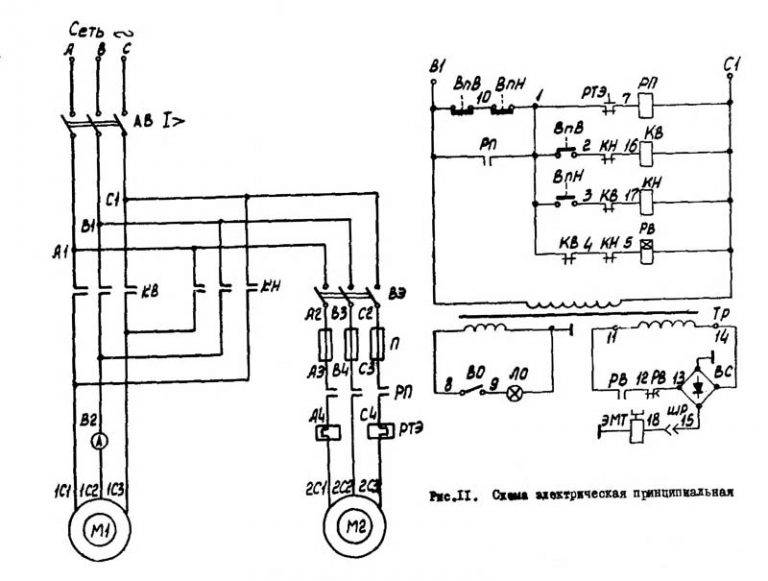

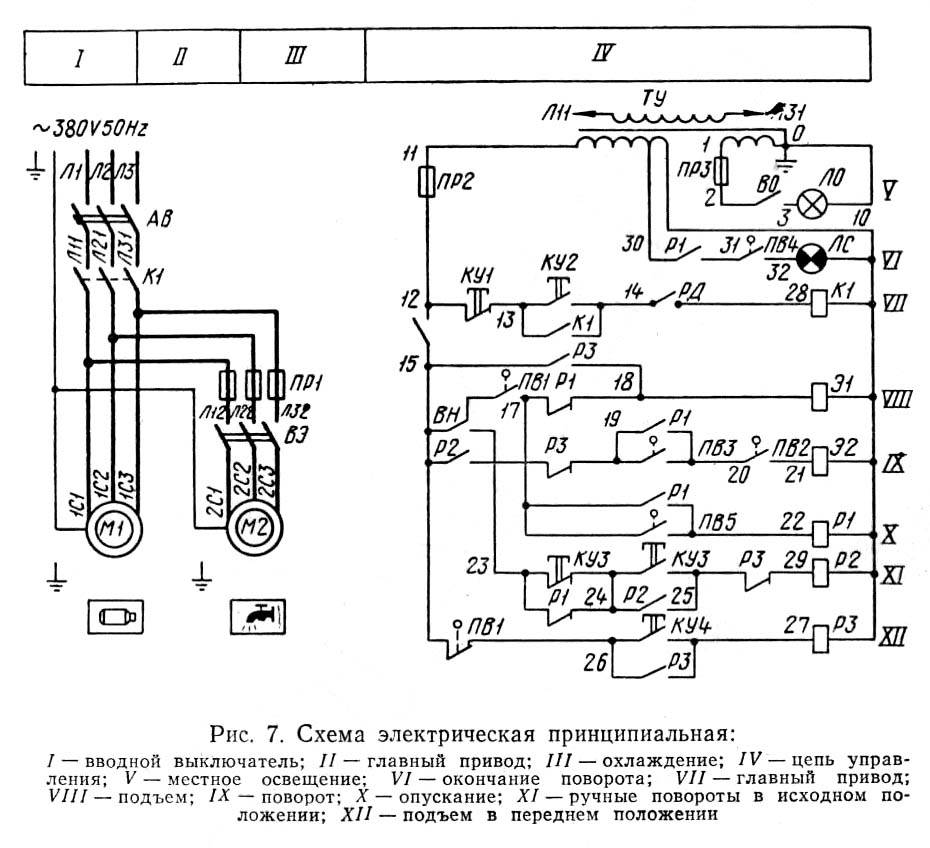

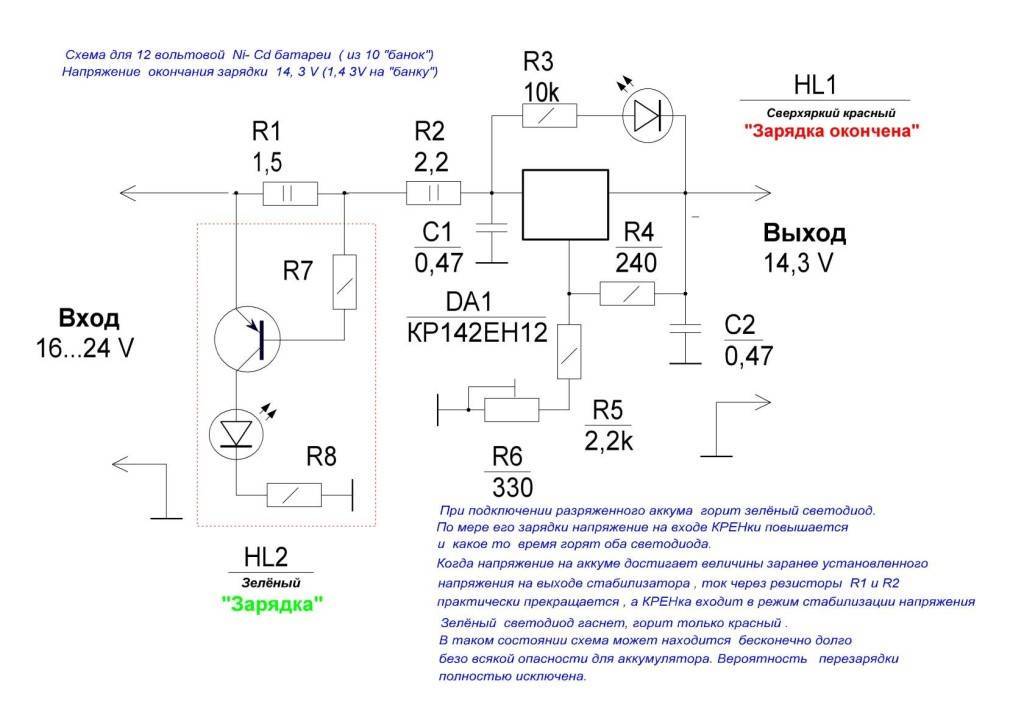

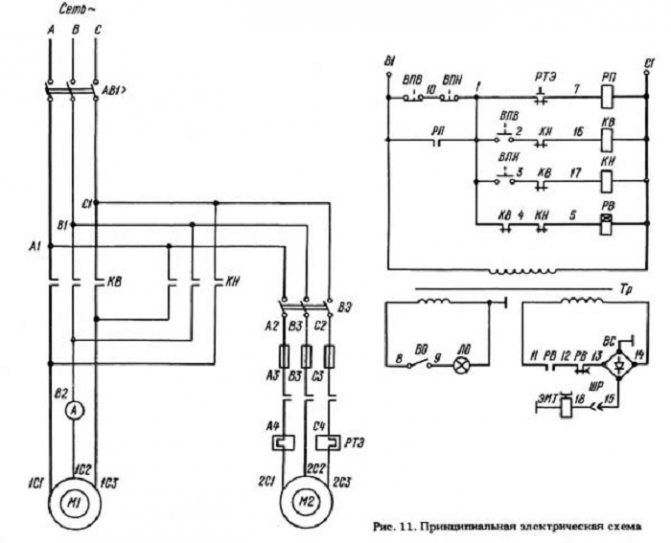

Электрооборудование и электрическая схема станка

Токарный станок 1М61 используется на мелкосерийных производствах уже не первое десятилетие.

Он снабжен всеми необходимыми компонентами, которые обеспечивают его универсальность, а также надежность и долговечность.

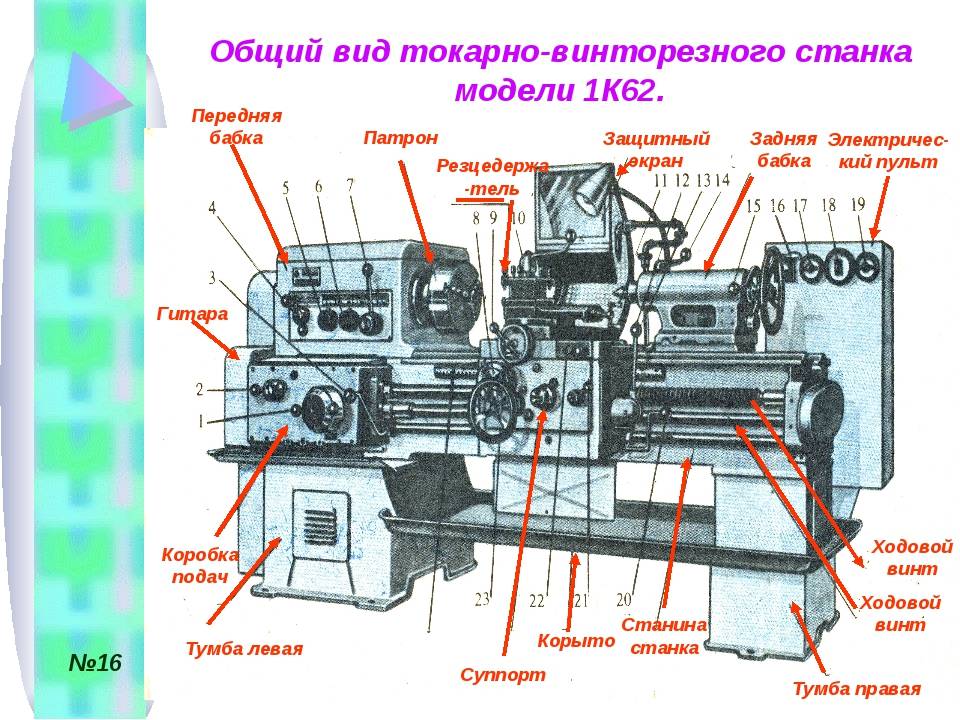

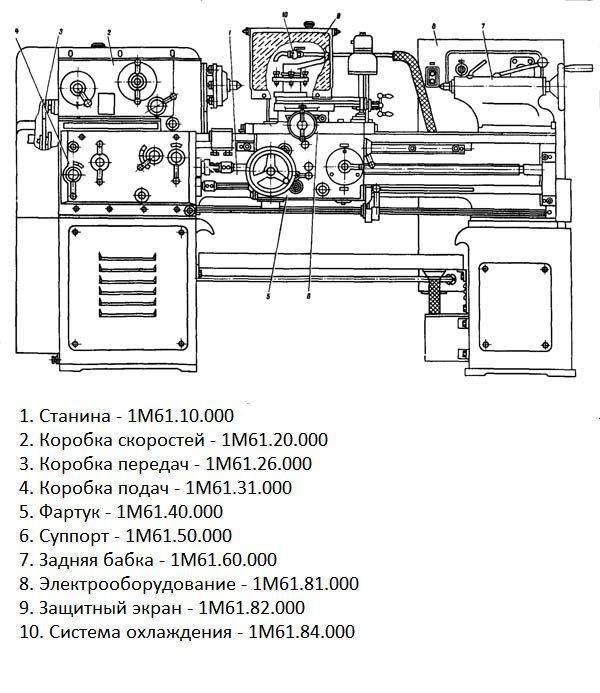

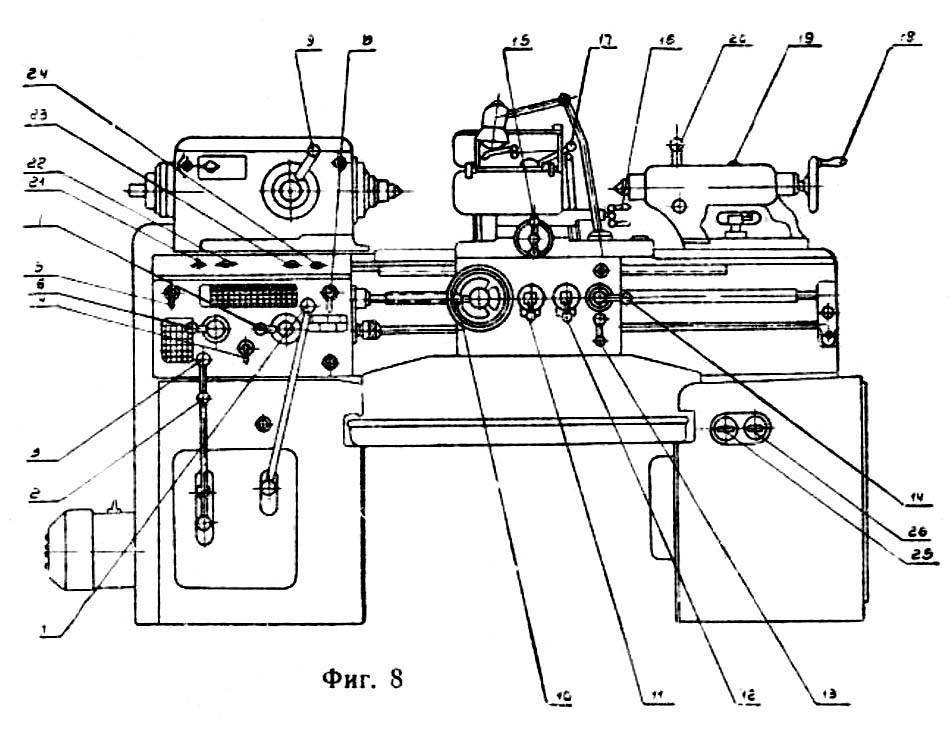

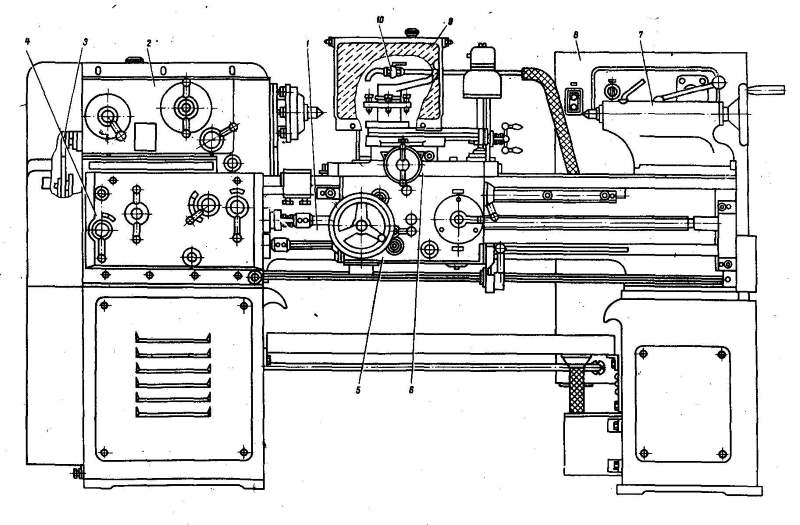

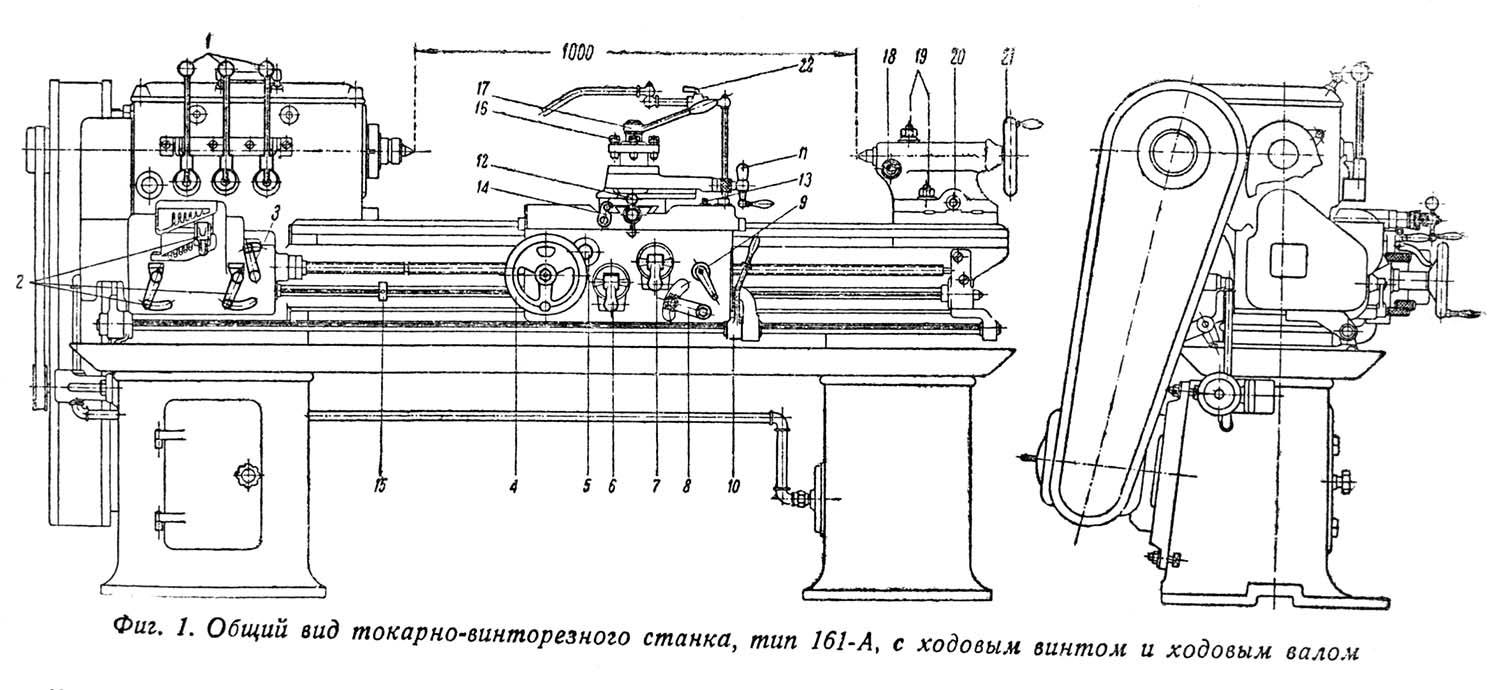

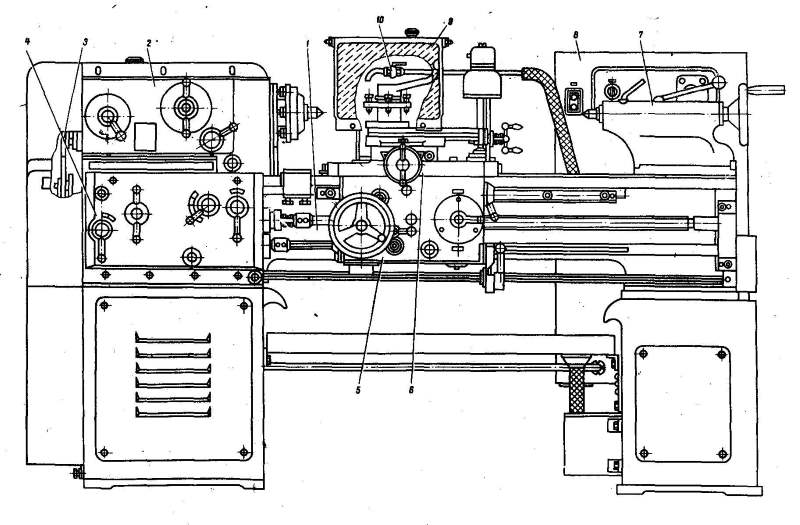

Конструкция основных узлов токарно-винторезного станка 1М61

Станина

Станина станка устанавливается на двух тумбах и крепится к ним болтами. Между тумбами расположено корыто, предназначенное для стока охлаждающей жидкости в бачок электронасоса, установленного в правой тумбе. В левой тумбе смонтирован электродвигатель главного привода станка. Станина имеет три равнобокие призматические и одну плоскую направляющие. По двум внешним призмам перемещается суппорт, а на одной (средней) призме с плоской направляющей устанавливается задняя бабка.

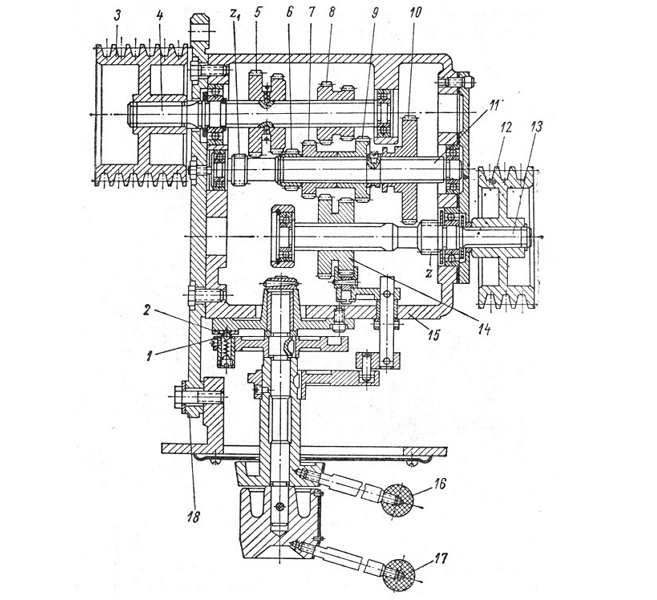

Передняя бабка токарно-винторезного станка 1М61

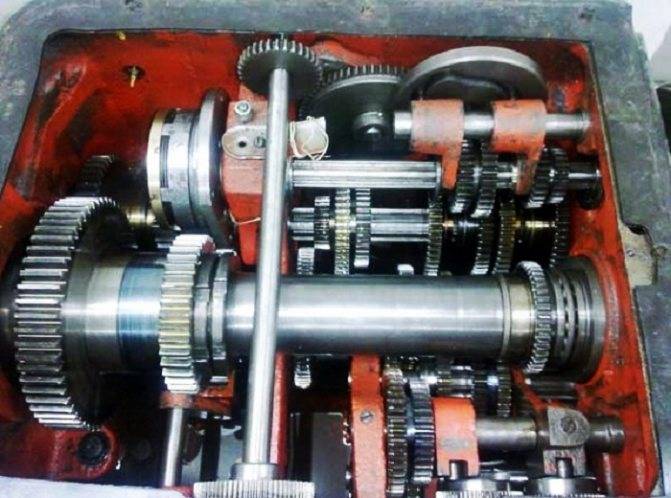

Фото коробки скоростей токарно-винторезного станка 1М61

Фото коробки скоростей токарно-винторезного станка 1М61

Тормозная муфта токарно-винторезного станка 1М61

Фото тормозной муфты токарно-винторезного станка 1М61

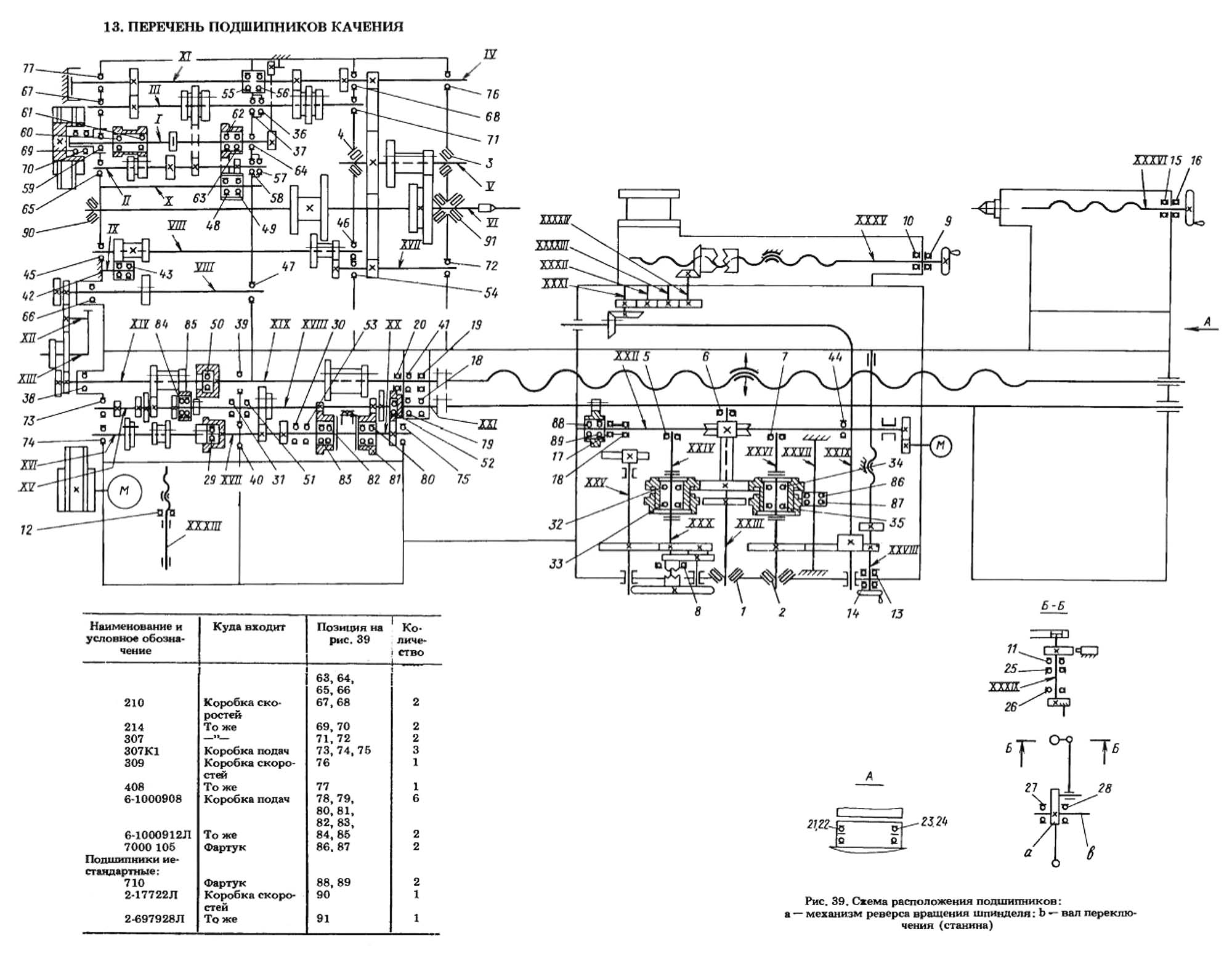

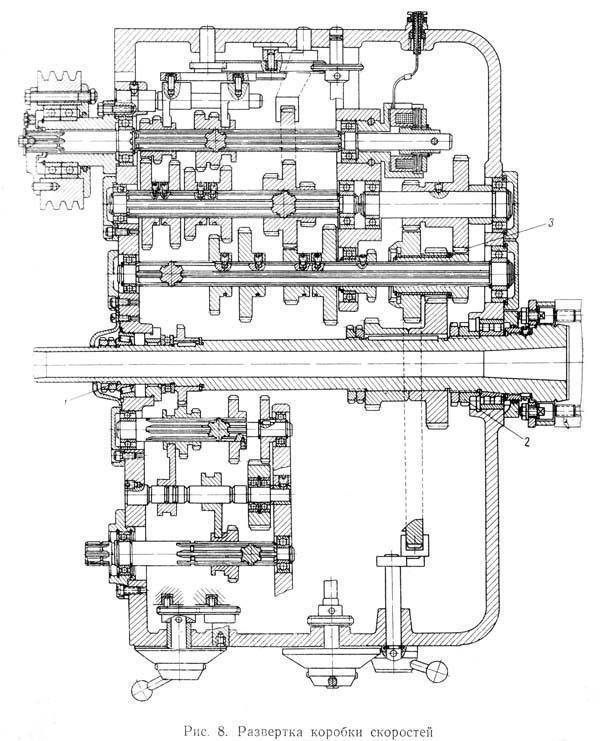

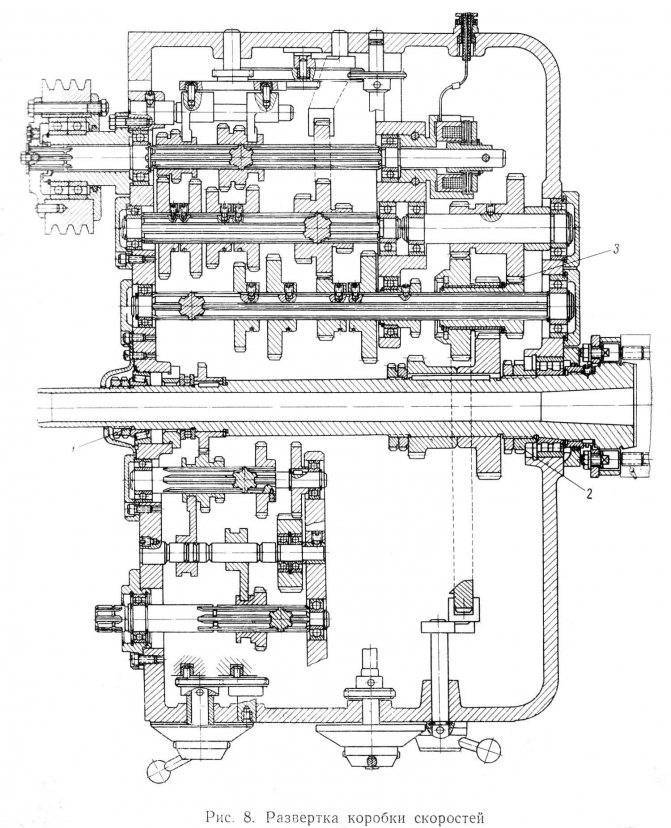

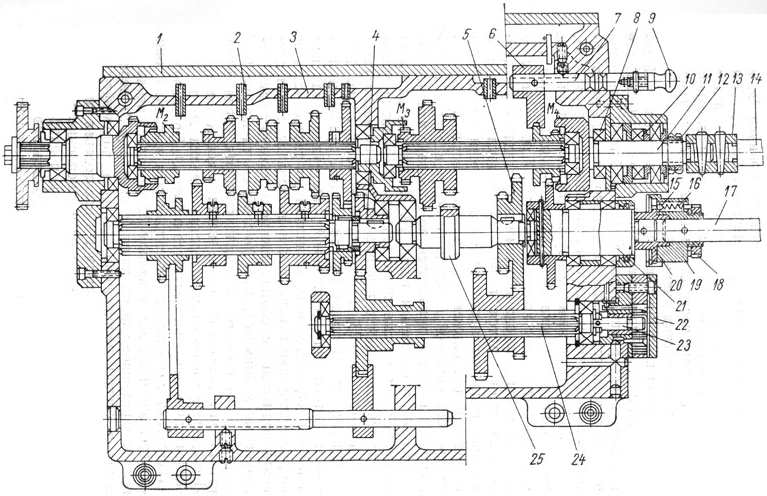

Коробка скоростей

Чертеж коробки скоростей токарно-винторезного станка 1М61

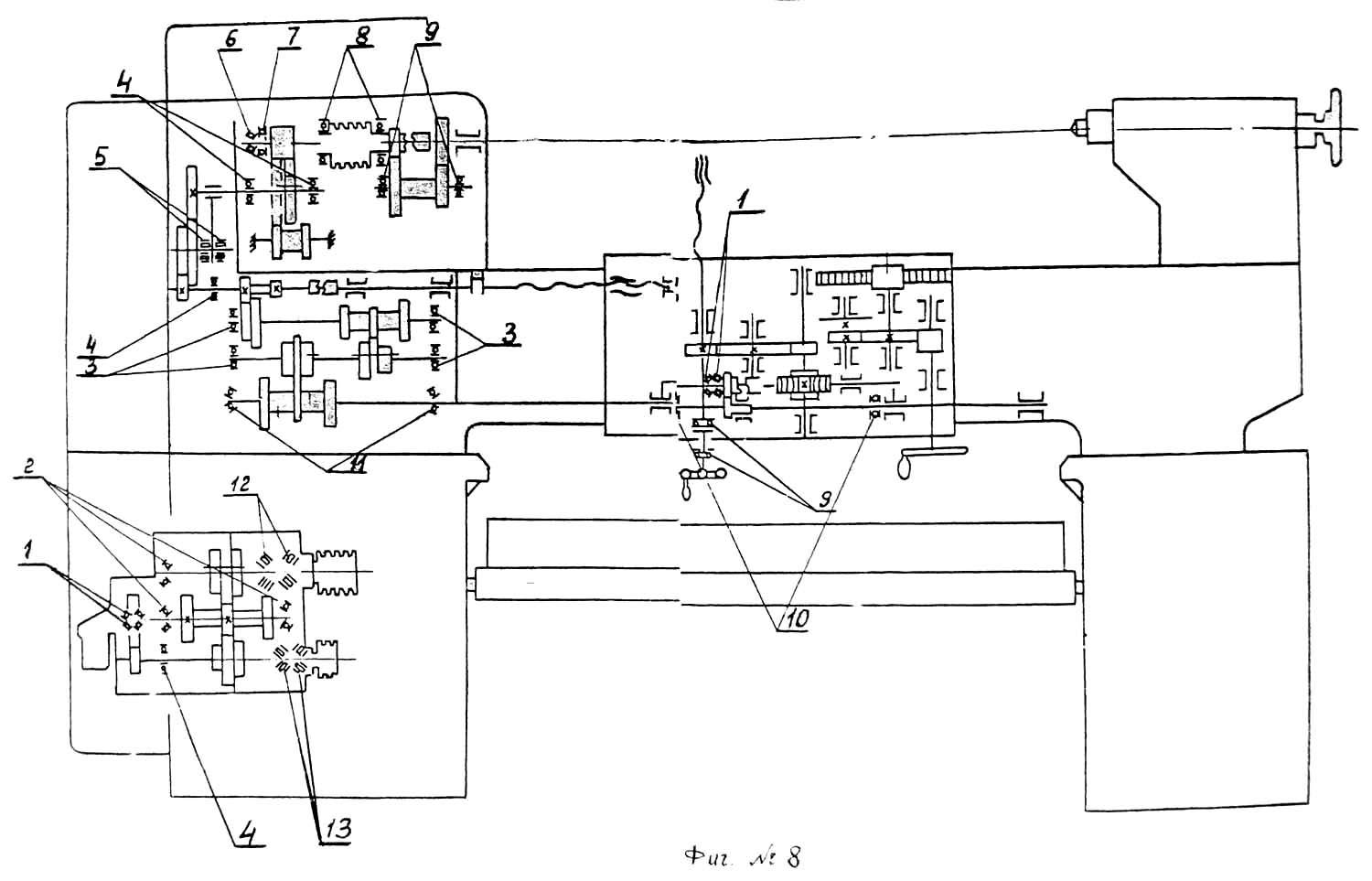

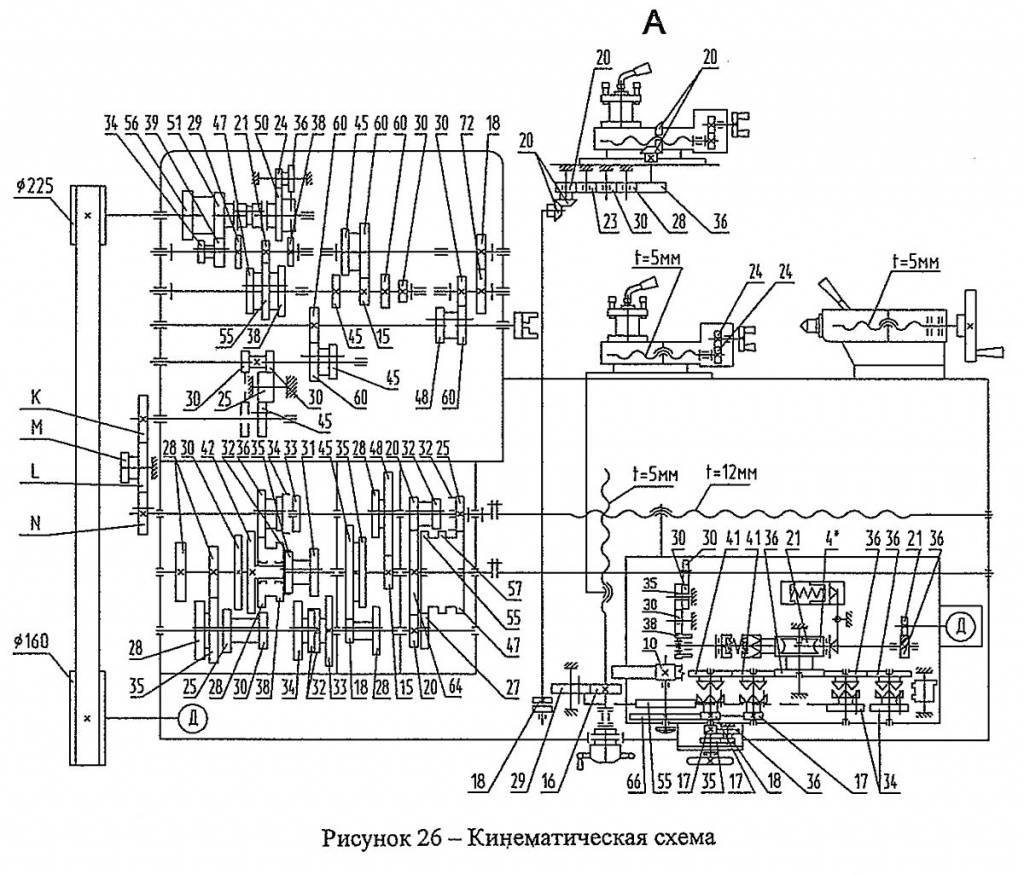

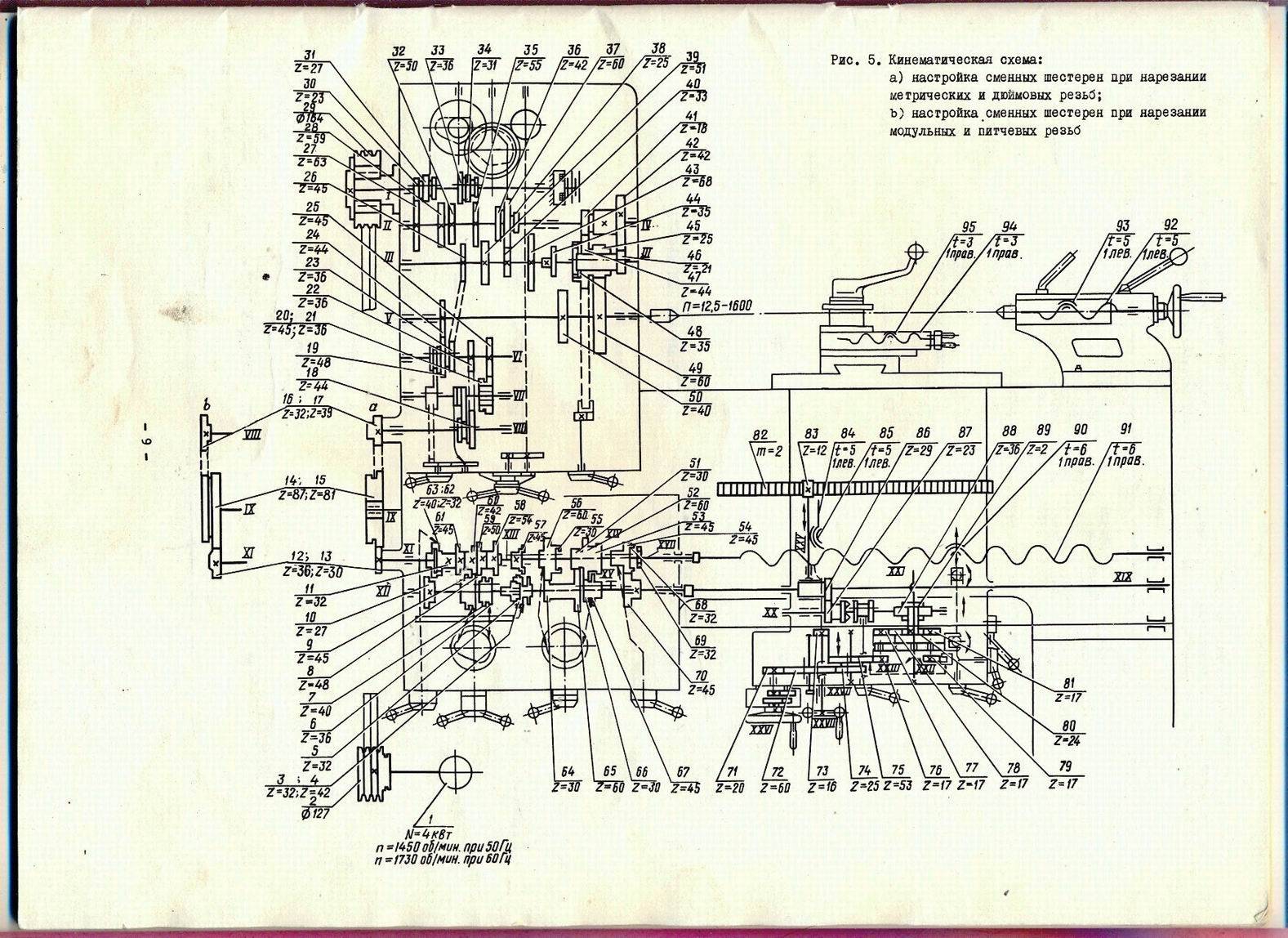

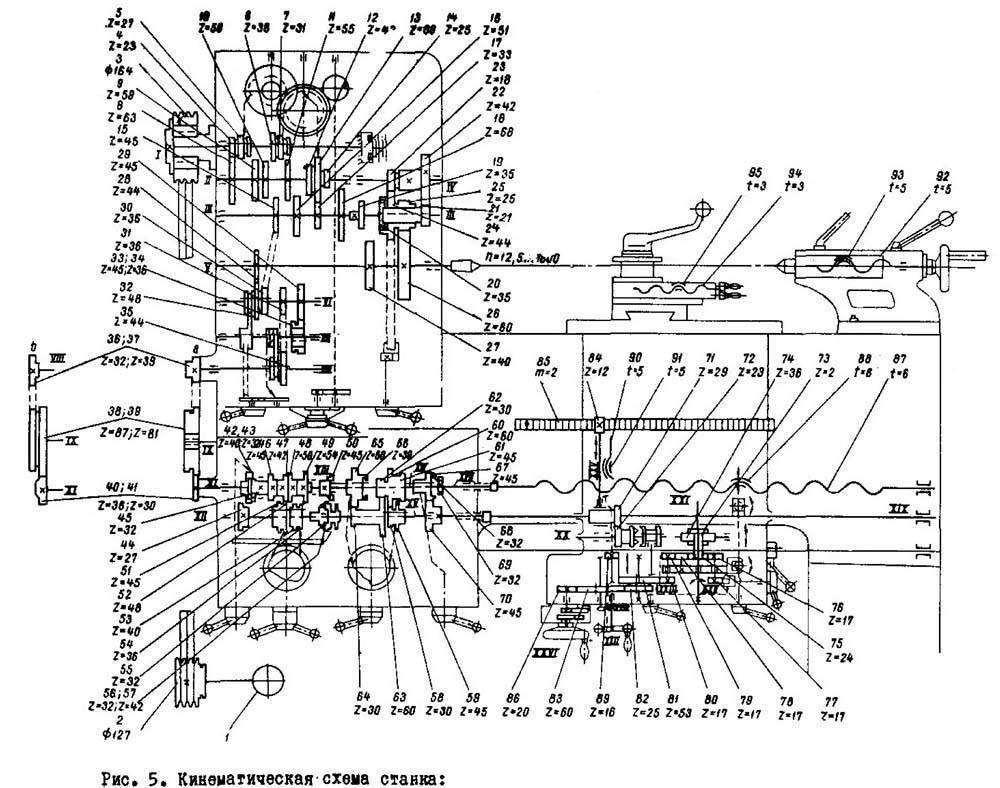

Коробка скоростей (рис.

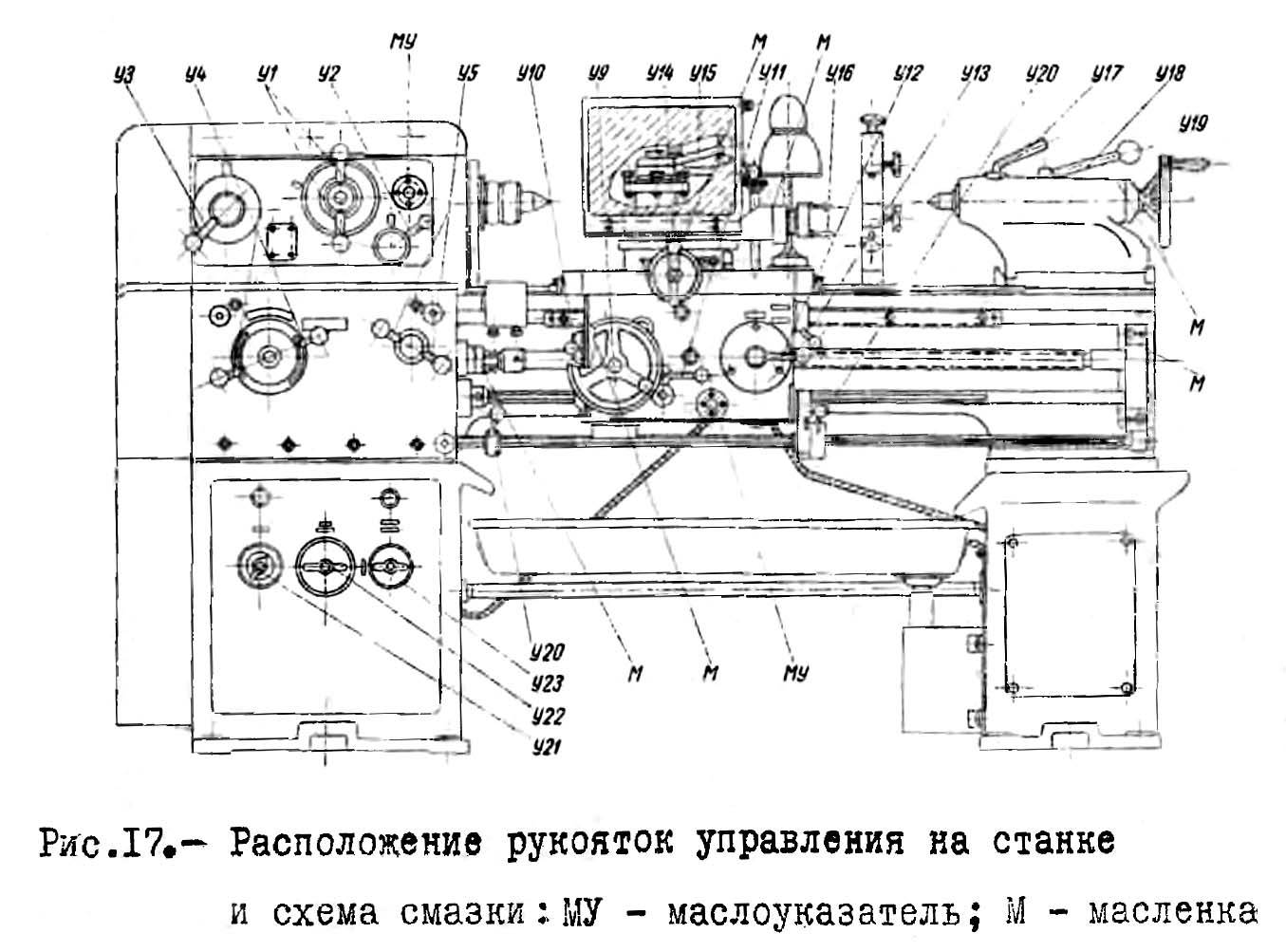

Изменение скорости вращения шпинделя производится рукоятками У1 и У2 (см. рис. 6). Рукоятка У2 имеет два положения: верхнее, соответствующее 12-и ступеням оборотов в диапазоне 16—160 об/мин, и нижнее, соответствующее 12-и ступеням оборотов в диапазоне 200—2000 об/мин.

Трензель (шестерни 28—30) предназначен для реверсирования вращения ходового винта при нарезании левых резьб и управляется рукояткой УЗ.

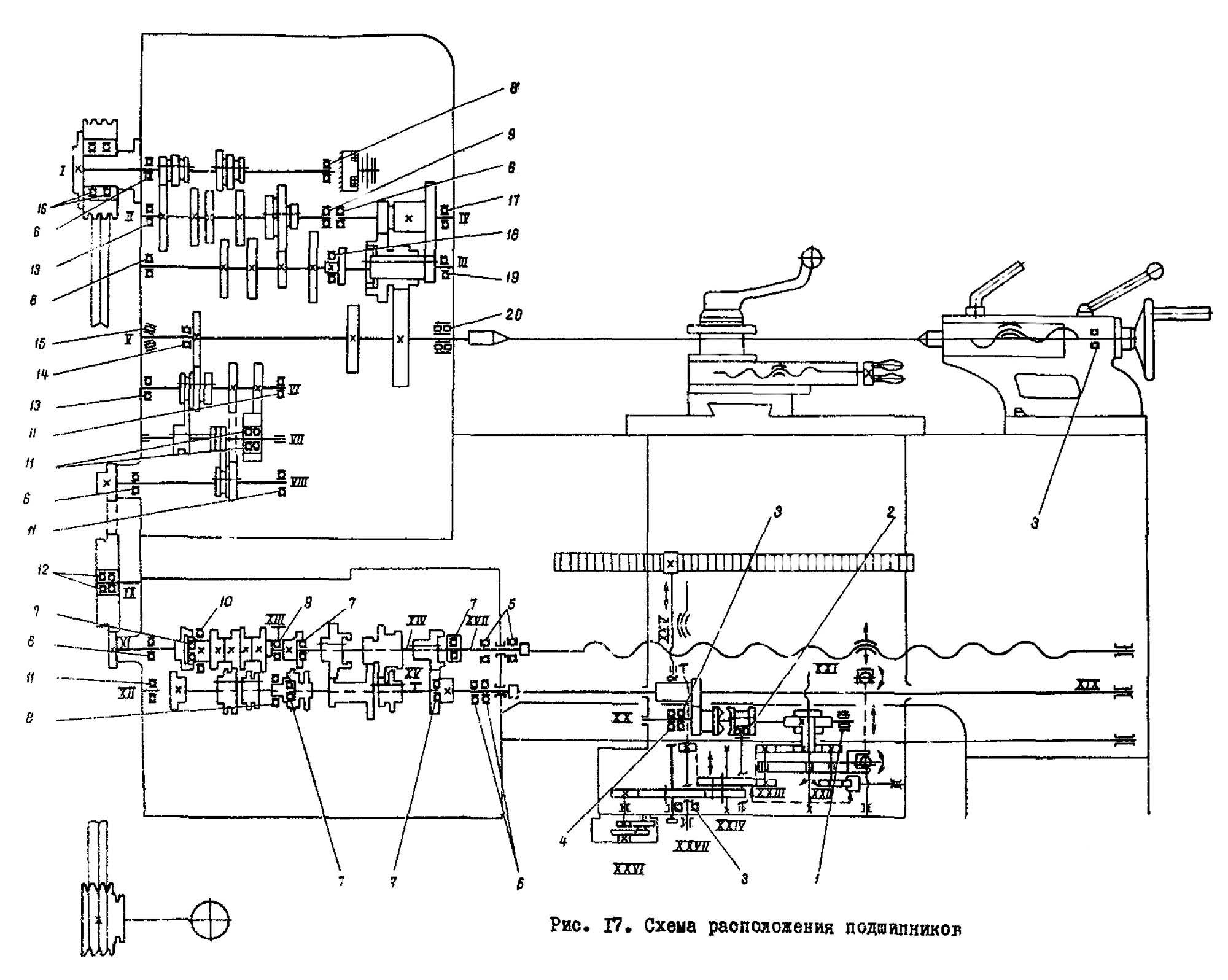

Шпиндель и все валы смонтированы на подшипниках качения. Передняя шейка шпинделя установлена на двухрядном роликовом подшипнике, а задняя — на регулируемом коническом подшипнике.

Люфт шпинделя регулируется гайкой 1. Для устранения радиального люфта шпинделя при износе переднего подшипника следует подтянуть гайку 2 (рис. 8).

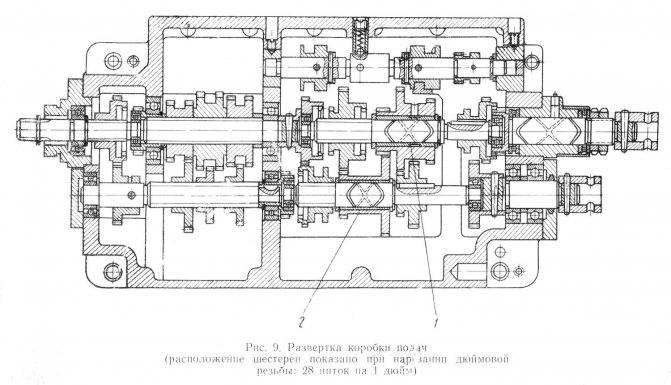

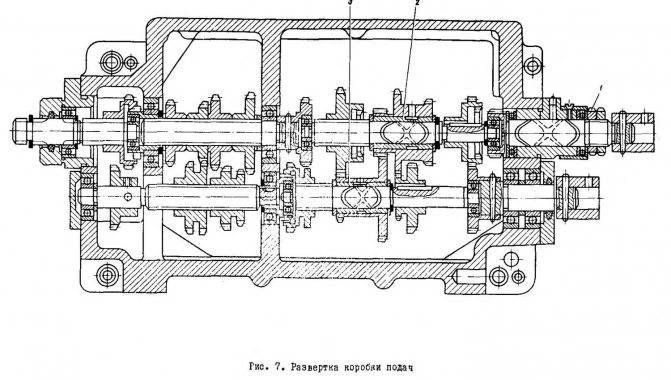

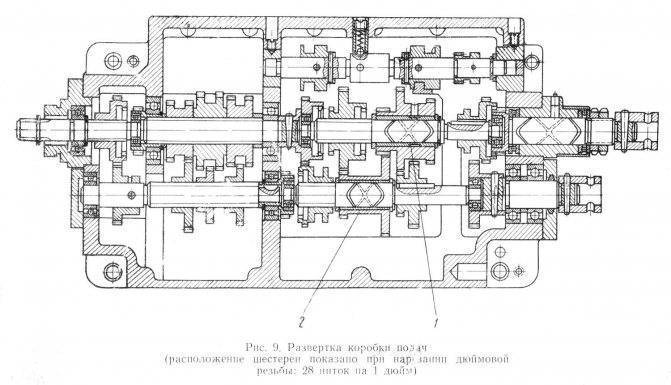

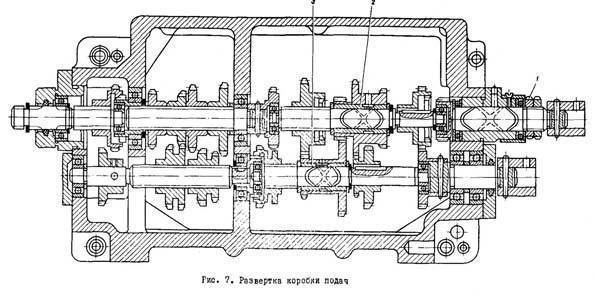

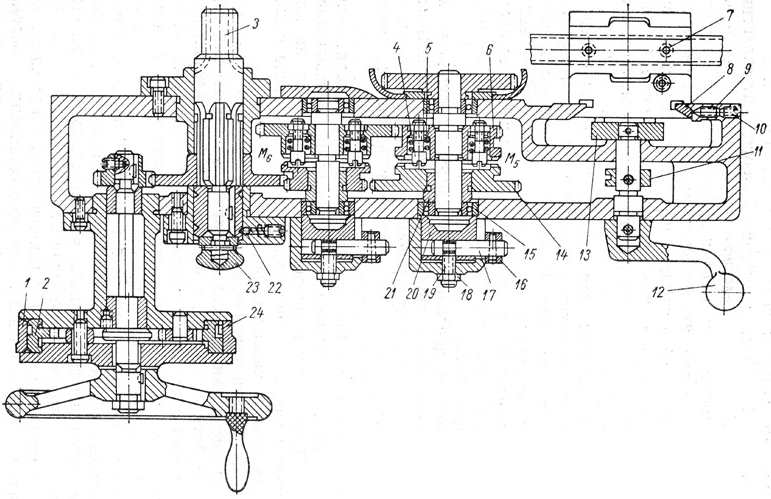

Чертеж коробки подач токарно-винторезного станка 1М61

Коробка подач токарно-винторезного станка 1М61 (четыре рукоятки)

Чертеж коробки подач токарно-винторезного станка 1М61

Фото коробки подач токарно-винторезного станка 1М61

Более поздний вариант коробки подач — назначение рукояток:

- Рукоятка установки типа резьбы или подач

- Рукоятка установки величины подачи или резьбы

- Рукоятка установки шага резьбы и подач

- Рукоятка включения ходового винта или ходового вала

Коробка передач (гитара)

Коробка передач служит для передачи движения от коробки скоростей в коробке подач и для настройки подач на тип нарезаемой резьбы.

При нарезании метрических и дюймовых резьб движение передается через шестерни 31, 33 и 35 (см. рис. 6), а при нарезании модульных и питчевых резьб движение передастся через шестерни 32, 33 и 36.

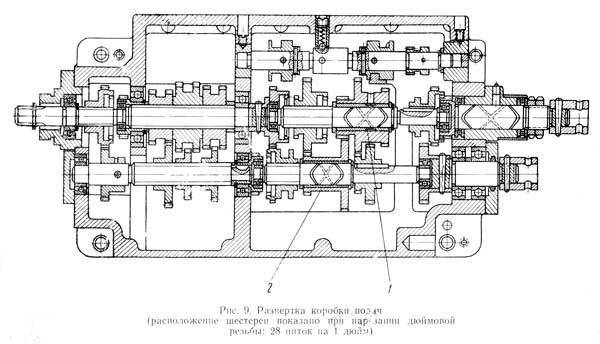

Коробка подач

Коробке подач движение передается от коробки скоростей через гитару (рис. 9)

Увеличенные подачи (шаги) получаются только при низких скоростях шпинделя (16—160 об/мин). Увеличение в 16 раз.

При нарезании метрических и модульных резьб движение передается от вала XI (см. рис. 6) через зубчатую муфту 37а — 376 на ходовой винт XVII.

При нарезании дюймовых и питчевых резьб движение на ходовой винт передается через шестерни 37 и 38.

Для более точных резьб ходовой винт имеет прямое включение, без механизма цепи подач. Это достигается соответствующей наладкой шестерен гитары, поставляемых по особому заказу. Установка величины резьбы осуществляется рукоятками У4 и У5. Установка типа резьбы, включение ходового винта или ходового валика производится при помощи рукоятки У6.

Пример настройки метрической резьбы:

3*/4 • 32/36 • 30/60 • 30/60 • 30/60 • 6 = 0,5 мм

Пример настройки дюймовой резьбы:

25,4 : (3*/4 • 48/41 • 36/32 • 45/42 • 30/60 • 30/60 • 30/60 • 6) = 32

нитки на дюйм.

Примечание. Знаком * обозначено передаточное отношение шестерен от шпинделя до коробки подач, включая гитару.

Прямое включение ходового винта осуществляется установкой рукояток У5 и У6 в положение „Прямое включение ходового винта». При этом во избежание поломки шестерен необходимо сначала установить рукоятку У6, а затем рукоятку; У5

При ремонтных работах, связанных с разборкой коробки подач, следует обращать особое внимание и проверять правильность расположения шестерен согласно кинематической схеме

Чертеж суппорта токарно-винторезного станка 1М61

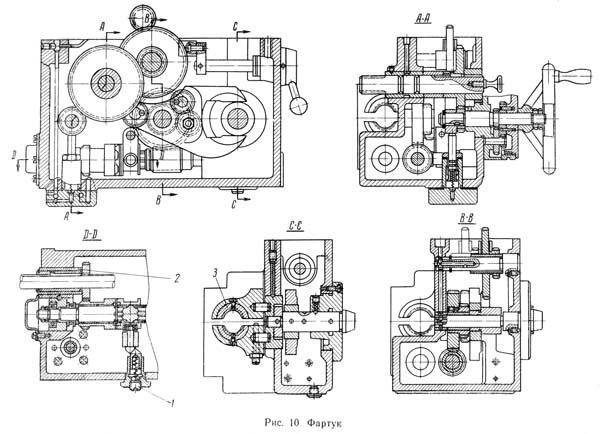

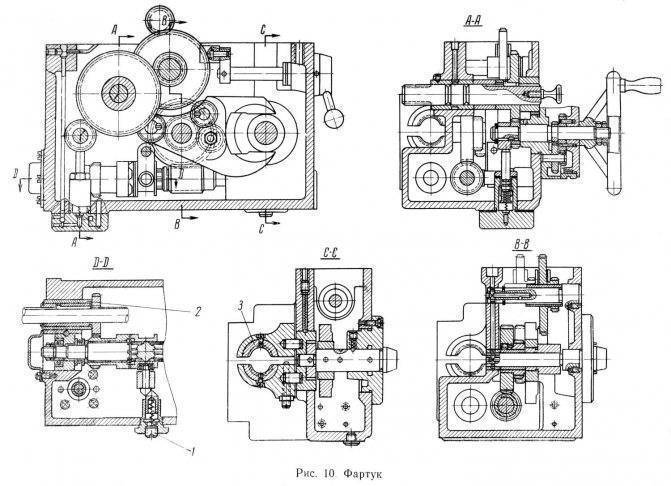

Фартук токарно-винторезного станка 1М61

Чертеж фартука токарно-винторезного станка 1М61

Фартук (рис. 10) передает движение суппорту от ходового винта или ходового валика. Подачи суппорта при обтачивании осуществляются исключительно при помощи ходового валика ходовой винт применяется только при нарезании резьбы.

Для включения продольной подачи суппорта рукоятку У12 необходимо вытянуть на себя и затем повернуть вправо влево в зависимости от требуемого направления движения суппорта.

Фото фартука токарно-винторезного станка 1М61

Чертеж задней бабки токарно-винторезного станка 1М61

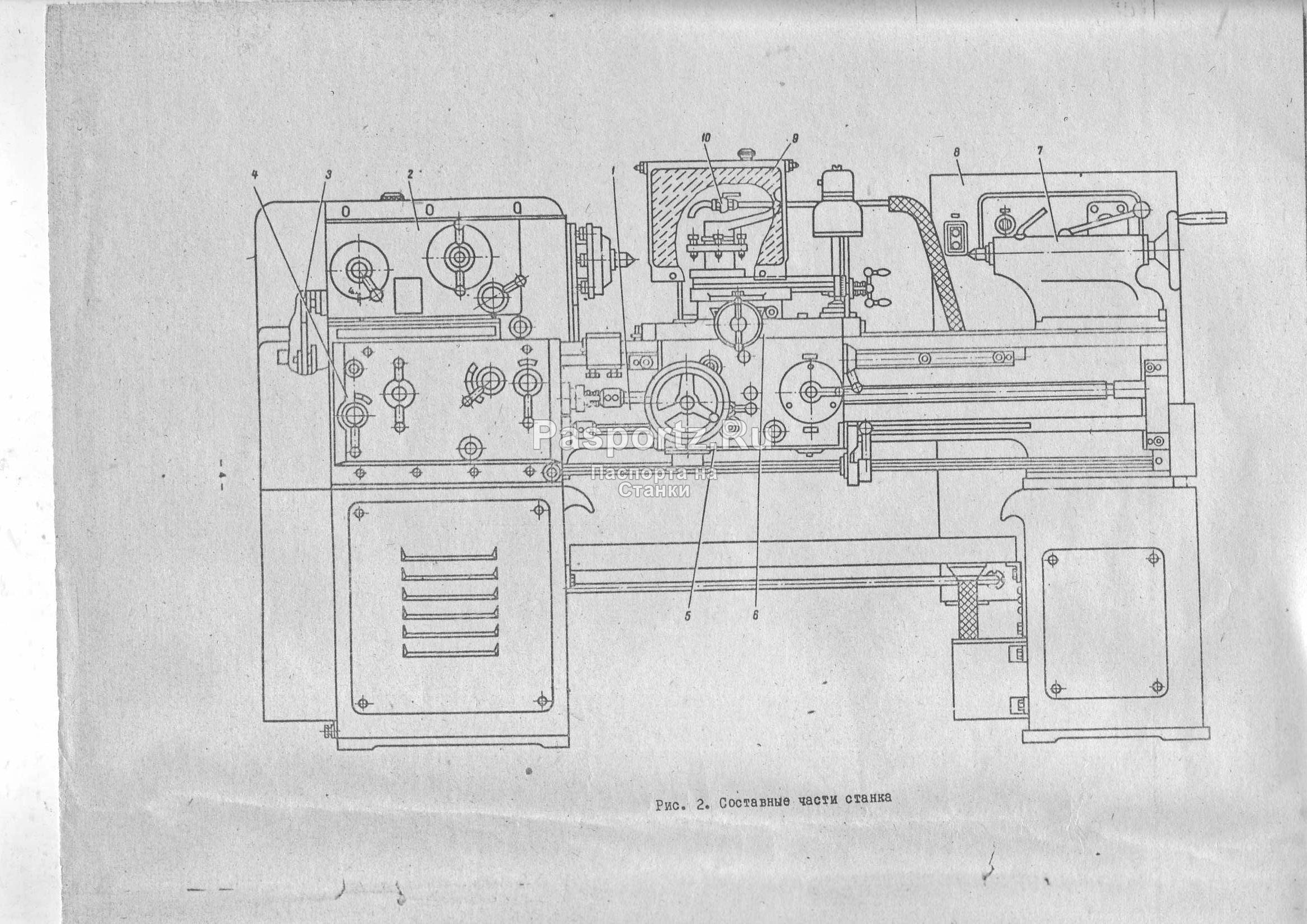

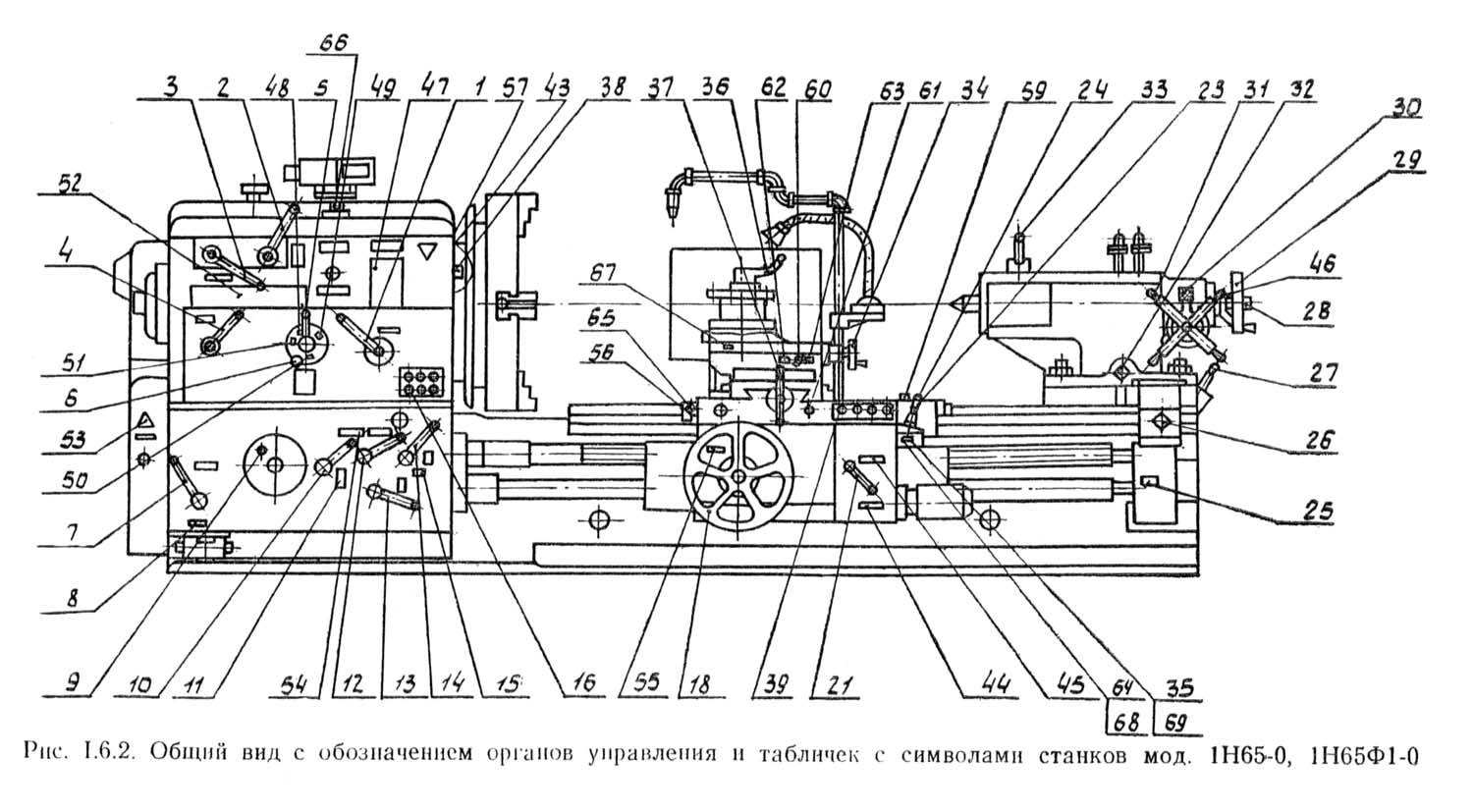

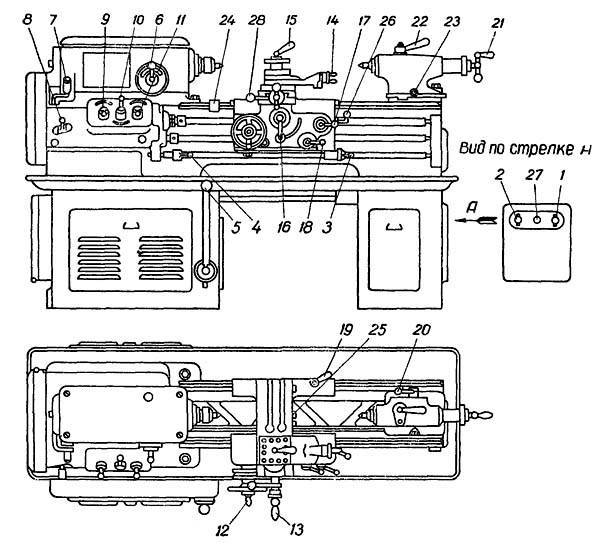

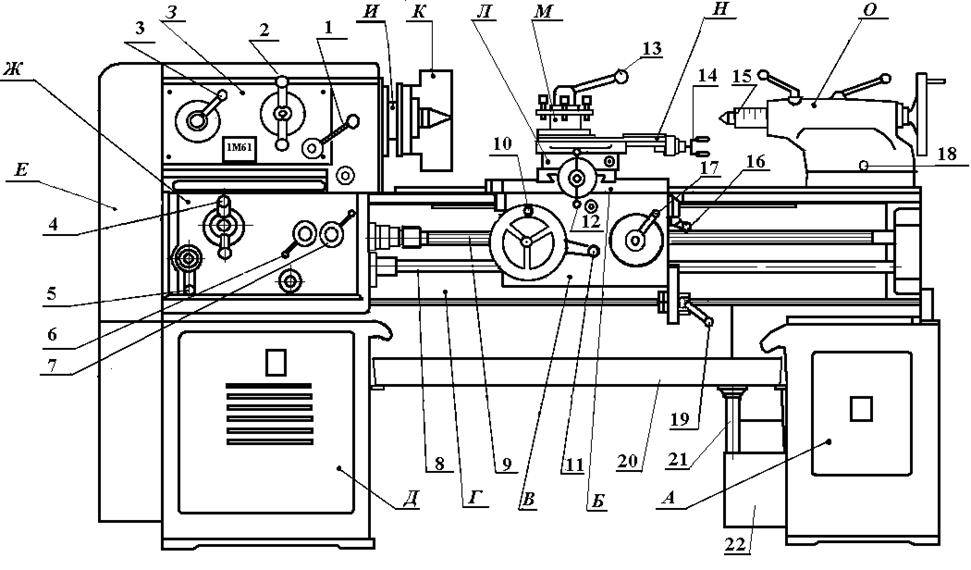

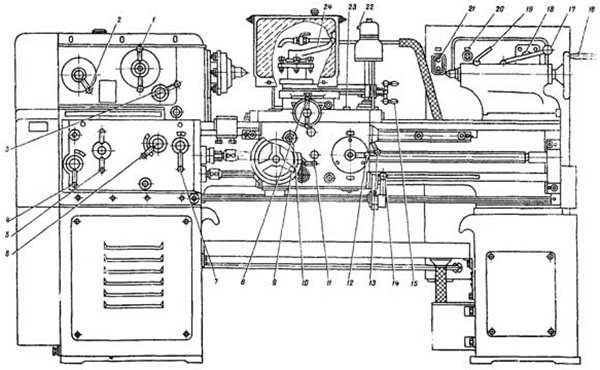

Главные узлы токарно винторезного станка 1М61

Главные узлы станка

- Базовым узлом станка является станина (1), имеющая наибольшую массу среди других комплектующих конструкций. Она базируется на площадке и крепится болтами. Станина имеет 2 направляющие, — одну формы «ласточкин хвост», а другую направляющую призматической формы. Благодаря таким формам направляющих и регулируемым клиньям, суппорт на станине держится жестко.

- В левой части токарного станка 1М61 расположена передняя бабка (2). Она установлена таким образом в пазах, что её можно развернуть на несколько градусов, то есть сместить центр относительно оси. Этим при обработке добиваются конфигурации детали с плоским конусом.

- В передней бабке размещена коробка скоростей (3), а снаружи рычаги управления. С торцевой части передней бабки смонтирована гитара сменных шестерен, на которой меняются шестерни перед нарезанием резьбы. В коробке скоростей размещен шпиндельный узел и посредством соединения определенных шестерен на блоках шпиндель вращается со скоростью от 16 до 2000 об/мин.

В тумбе слева размещен двигатель главного привода токарного станка 1М61 и обеспечивает включение прямого и обратного вращения шпинделя.

- На станине справа располагается задняя бабка (7). В неё смонтирована пиноль с конусом Морзе 4, туда вставляется различный инструмент:

- сверла;

- метчики;

- плашки;

- центр.

Бабка задняя 1М61перемещается по станине и надежно крепится механическим зажимом. У неё ход пиноли составляет 100 мм и служит она, кроме определенных операций обработки, для поджатия длинной заготовки через вращающийся центр.

- Посредине станка внизу расположен фартук (4). Через него проходит вал и винт. Вал служит для ускоренного перемещения суппорта, а винт для нарезания резьбы.

- Над фартуком расположен суппорт (6), на нем крепится резцедержатель и салазки для протачивания конических поверхностей

- Слева на передней бабке смонтирована коробка подач (5), а на ней рычаги и переключатели подач.

- За станком расположен электрический шкаф (8), на нем смонтировано управление в виде автоматов.

- Внизу станка в поддоне смонтирован для воды насос и там же внизу в корыто налита смазывающе-охлаждающая жидкость (с о ж).

- Экран (9) предохраняет токаря от стружки и жидкости, которая разбрызгивается в процессе работы.

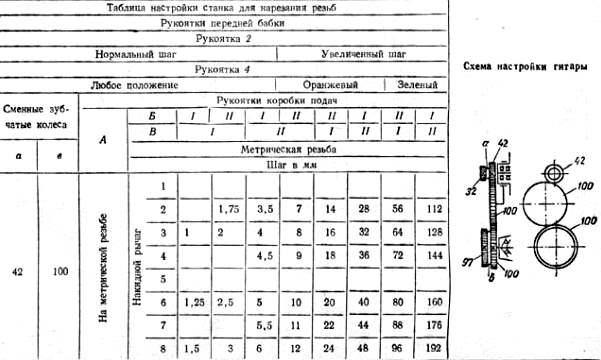

Таблица настройки станка для нарезания резьб

Нарезка производится плашками, метчиками и резцами. Рассмотрим нарезание резцами.

Чтобы нарезать необходимую резьбу по металлу, нужно так установить шестерни в коробке подач и в коробке скоростей, чтобы резец в резцедержателе прорезал профиль за один оборот шпинделя. Для этого на коробке скоростей и коробке подач устанавливаем соответствующую подачу и обороты по таблице, представленную выше.

Резьбовые резцы затачивать нужно с учетом материала обрабатываемой заготовки.

Верхняя часть резца (передний угол) может быть от 0 до -15 градусов, в зависимости от материала, чем мягче материал, тем угол может быть больше. Если резьба нарезается на заготовке из обычной углеродистой стали, то угол должен быть 0 градусов. А если из легированной стали, то угол делается отрицательным до 10 градусов.

Резьбовой резец должен формировать профиль, поэтому его угол должен соответствовать резьбе. Виды её представлены на верхней таблице, которой можно воспользоваться при заточке тех или иных резцов.

Задний угол не должен мешать при нарезке и поэтому делается одинаковым с двух сторон, или чуть меньше. Например, у профиля угол составляет 4 градуса, то задний угол у резца должен быть 3,5-3,8 градуса.

Обеспечение движения подачи и резания

Движение подачи, которое совершает суппорт токарного станка, сообщается ему от шпиндельного узла. Фактически коробка подач станка данной модели может обеспечить 48 скоростей, но по причине того, что некоторые из этих скоростей совпадают, в паспорте устройства их указано всего 22. Для того чтобы сообщить суппорту продольное перемещение, необходимо задействовать зубчатую муфту, а за поперечную подачу данного узла отвечает ходовой винт агрегата.

Коробка подач 1А616 (нажмите, чтобы увеличить)

В том случае, если на обрабатываемой детали необходимо нарезать резьбу, шаг которой не превышает 6 мм, суппорт связывается со шпинделем станка напрямую. Если необходимо нарезать резьбу с большим шагом, то для связи суппорта и шпинделя включается перебор, и используется промежуточное звено увеличения шага.

Главным движением в данном токарном станке, как и в устройствах других моделей, является движение резания, которое совершают шпиндель и закрепленная в нем заготовка из металла. От этого движения, как уже говорилось выше, приводится в действие и суппорт станка, который может перемещаться в продольном и поперечном направлениях. Основными элементами привода, отвечающего за движение резания, выступают:

- две клиноременные передачи;

- 12-ступенчатая коробка скоростей.

Коробка скоростей 1А616

Коробка скоростей токарного станка состоит из трех валов, установленных в узлы с подшипниками, трех подвижных блоков, каждый из которых состоит из двух шестерен, одиночной подвижной шестерни. За счет введения в зацепление шестерен с разными параметрами шпинделю станка сообщаются различные скорости вращения. Вращение от коробки скоростей передается полому валу, а далее, через ряд зубчатых передач — шпинделю станка. В том случае, если шпинделю необходимо придать большие скорости вращения, он напрямую соединяется с полым валом, для чего задействуется специальная кулачковая муфта.

Для управления токарным станком, которое, по отзывам даже начинающих специалистов, не представляет большой сложности, необходимо совершать и ряд ручных операций. К ним относятся:

- поворот резцедержателя и его установка в требуемое положение;

- передвижение задней бабки, в которой размещается пиноль станка;

- установка суппорта в требуемое положение.

Фартук 1А616 (нажмите, чтобы увеличить)

3 Описание коробок подач и скоростей агрегата

Коробка подач дает возможность передвигать в продольном и поперечном направлении инструмент, который использует станок 1М61. Кроме того, она позволяет осуществлять выбор конкретных подач и нарезание резьбы. Подбор подач при этом производится по специальной табличке, приведенной в паспорте токарно-винторезного оборудования, в разделе, где указываются технические характеристики станка.

В таблице даются указания по:

- наладке сменных шестерен;

- требуемому положению рукоятки;

- выбору шага резьбы.

1М61 располагает коробкой скоростей. Она имеет собственный привод, который включает в себя набор зубчатых передач, клиноременную передачу и электрический реверсивный двигатель. Передача клиноременного вида соединяет рассматриваемую коробку и двигатель. Блоки шестерен переключаются специальной рукояткой. Через зубчатую муфту шпиндельная бабка получает 12 скоростей и еще столько же от шестерен.

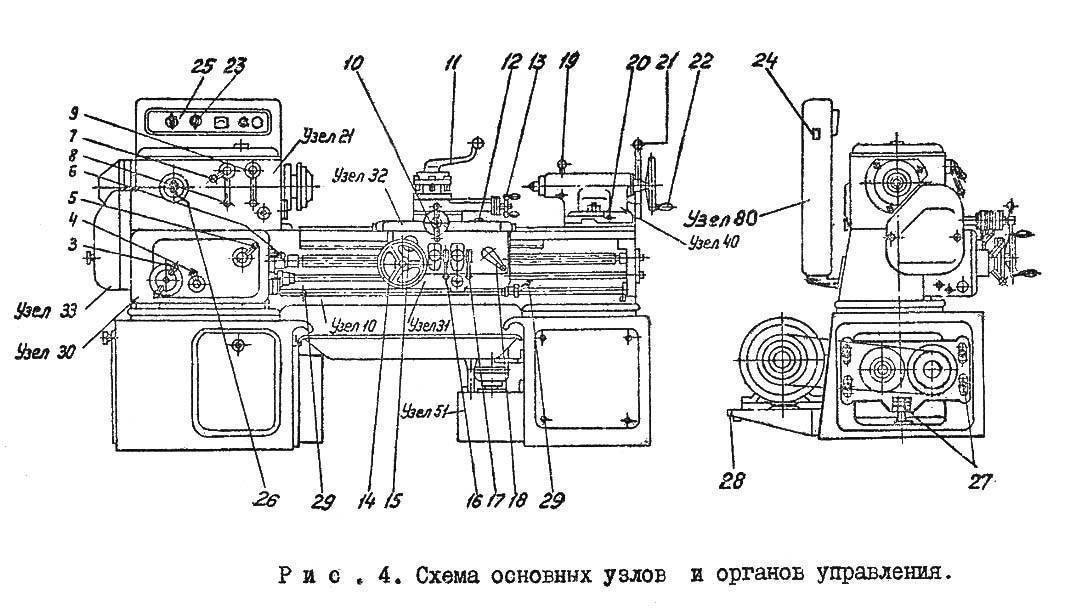

1Е61М Расположение основных узлов и органов управления станком

Расположение органов управления станком 1е61м

Перечень органов управления токарным станком 1Е61М

- Включение масляного электронасоса и соединение с внешней электросетью

- Включение эмульсионного электронасоса

- Упор для пуска, останова и реверсирования шпинделя

- Упор для пуска, останова и реверсирования шпинделя

- Переключение чисел оборотов шпинделя

- Включение перебора передней бабки

- Трензель и механизм восьмикратного увеличения шагов резьб

- Переключение шестерен конуса Нортона

- Включение метрических и модульных, дюймовых и питчевых или точных резьб

- Множительный механизм подач или шагов резьб

- Включение ходового винта или ходового валика

- Маховичок для ручного продольного перемещения каретки

- Перемещение поперечного суппорта

- Перемещение верхних салазок суппорта

- Крепление резцедержательной головки

- Включение продольных или поперечных подач

- Включение гайки ходового винта

- Включение и выключение падающего червяка

- Крепление каретки суппорта к станине

- Крепление задней бабки к станине

- Перемещение пиноли задней бабки

- Крепление пиноли задней бабки

- Поперечное смещение корпуса задней бабки

- Упор автоматического выключения продольной подачи

- Упор автоматического выключения поперечной подачи

- Жесткая фиксация маточной гайки ходового винта

- Включение местного освещения

- Быстрый отвод резца от изделия

Основные узлы токарного станка и их назначение

Источником движений в станке является электродвигатель, который через коробку скоростей (редуктор) передает вращение на шпиндель, а от шпинделя через гитару сменных зубчатых колес и коробку подач вращение передается на ходовой винт м (при нарезке резьбы) или на ходовой вал Н (при других токарных операциях).

Торможение шпинделя осуществляется противотоком.

Короткие заготовки закрепляются в кулачковом патроне, а правый конец длинной заготовки поддерживается центром, расположенным в пиноли задней бабки.

Задняя бабка используется также для закрепления и подачи сверла и другого осевого инструмента.

Суппорт служит для осуществления перемещений закрепленного в резцедержателе резца в продольном и поперечном направлениях.

Механизм фартука преобразует вращательное движение ходового вала или ходового винта в поступательное движение суппорта.

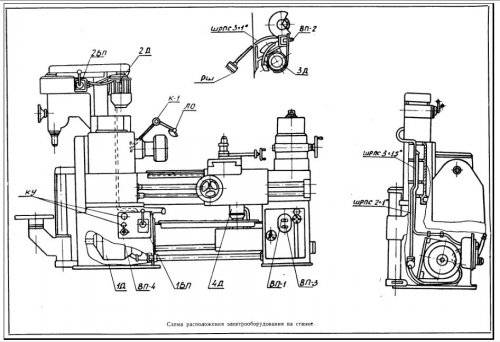

Назначение, функциональные возможности

ИТ-1М производился на Ивановском станкостроительном заводе в период с 1970 по 1995 год. Это широко распространенное во времена СССР оборудование, которое можно встретить на производстве и сегодня. Данный агрегат способен выполнять следующие технологические операции:

- обточка;

- расточка;

- сверление;

- торцевание;

- нарезание резьбы (питчевой, модульной, метрической дюймовой).

Станок способен выполнять токарные и винторезные работы в трех положениях — на патроне, в центра и на планшайбе. Он применяется для фрезерной обработки пазов, наружного и внутреннего шлифования, расточки корпусных конструкций. Формообразующих движений у станка два: первое — вращательное движение детали, второе — поступательное перемещение рабочего инструмента.

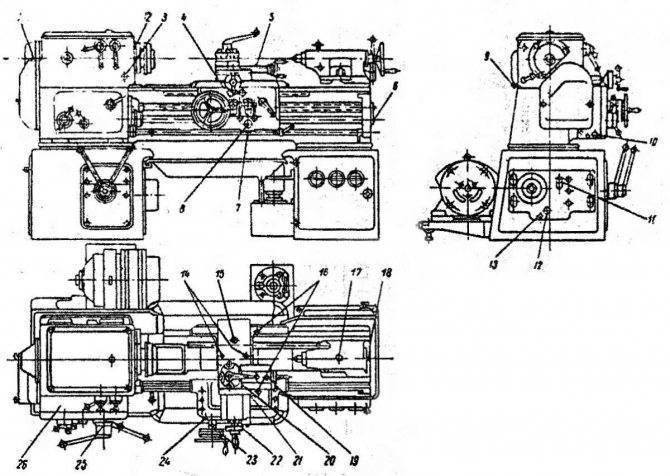

Общий вид ИТ-1М

Среди характерных особенностей модели ИТ-1М выделим:

- плоскую форму направляющих, выполненных из закаленной стали с отшлифованной поверхностью, что обеспечивает жесткость конструкции и минимальное трение при перемещении рабочих узлов;

- коробчатая форма станины с внутренними поперечными ребрами жесткости;

- наличие 12 режимом частоты вращения шпинделя, который размещен внутри передней бабки, что исключает возможность механических повреждений узла;

- регулируемые опоры — передняя установлена на двурядных роликовых подшипниках, задняя — на радиальных;

- наличие системы автоматической подачи охлаждающей жидкости и вспомогательного привода для плунжерного насоса;

- возможность регулировки поперечного положения задней бабки, что позволяет обтачивать конструкции с низким показателем конусности;

- станина оснащена посадочным гнездом под установку поддерживающего мостка, при комплектации станка которым можно обрабатывать детали диаметром вплоть до 550 мм.

ИТ-1М является облегченной моделью токарного оборудования, ориентированной на использование в передвижных мастерских. Вес данного агрегата составляет всего 1140 кг, он способен работать от генератора, подключенного к автомобильному двигателю. к меню

к меню

Особенности конструкции

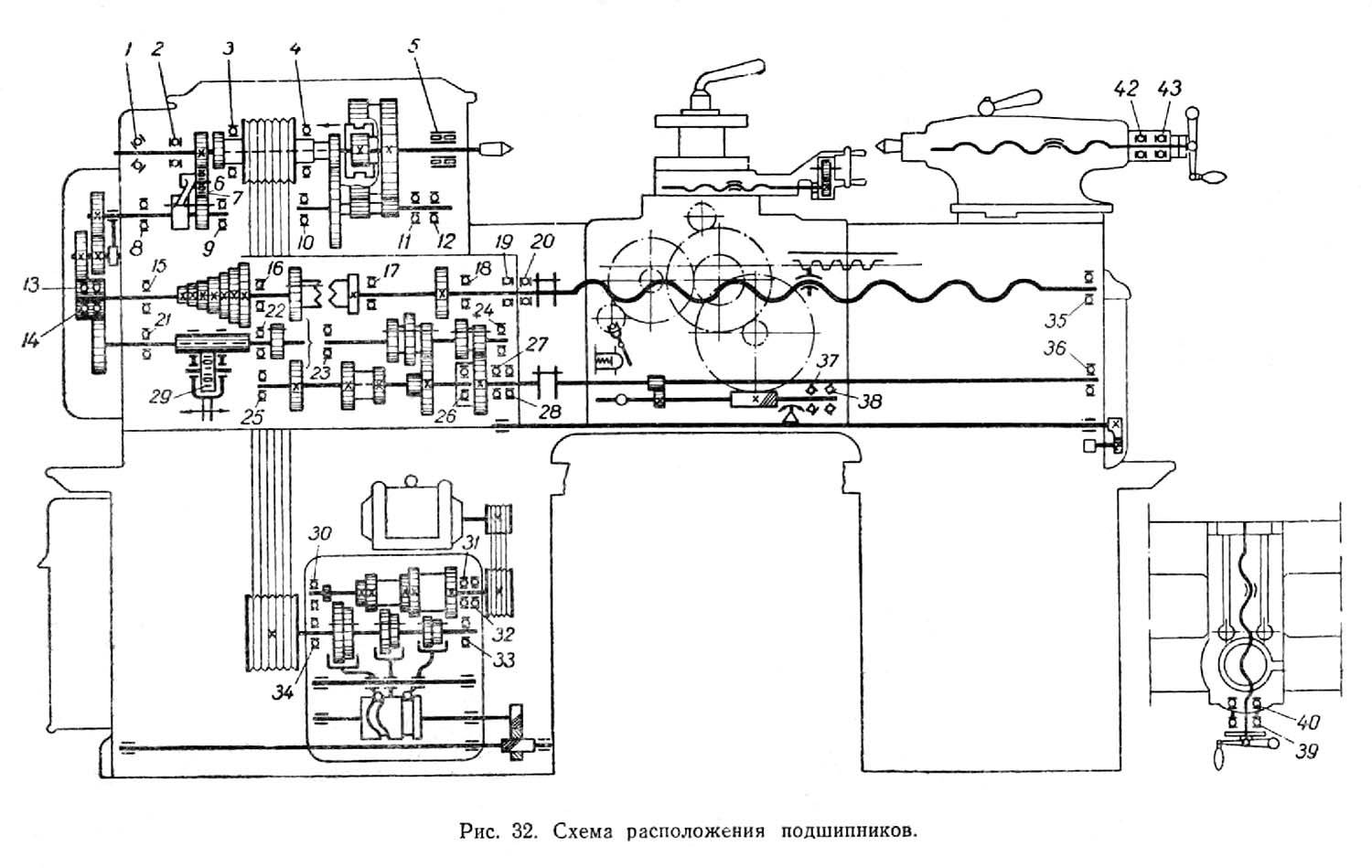

Токарно-винторезный станок ИТ-1М состоит из следующих конструктивных узлов:

- Опорные тумбы.

- Коробка подач.

- Передняя бабка.

- Пульт управления электрооборудованием.

- Ограничитель патрона.

- Суппорт.

- Задняя бабка.

- Фартук.

- Несущая станина.

- Редуктор.

- Система подачи СОЖ.

- Шкаф с электрической оснасткой.

Схема станка ИТ-1М

Размеры агрегата составляют 216*150*96 см. Станок оснащен двумя независимыми электродвигателями: X14-22М — привод плунжерного насоса подачи СОЖ (мощность 120 Вт) и основной движок — 4АМ100S4, мощностью в 3000 Вт, выдающий до 1410 оборотов шпинделя в минуту.

Оба двигателя и вся электрическая оснастка способна работать от сетей 220 и 380В. Выбор рабочего напряжения выполняется посредством пакетно-кулачкового переключателя, смонтированного в пульте управления (№4). В пульте также расположены переключатели освещения рабочей зоны, насоса подачи СОЖ и включатель главного привода. Система охлаждения станка представлена патрубками подачи и плунжерным насосом, расположенным внутри резервуара с охладительной жидкостью. Сам резервуар находится в правой опорной тумбе.

Задняя бабка в ИТ-1М установлена на направляющие, по которым перемещается конструкция. После установки в нужное положения бабка фиксируется опорной гайкой. За перемещение пиноли отвечает маховик, на нем предусмотрена миллиметровая шкала для контроля уровня выдвижения пиноли.

data-ad-client=»ca-pub-8514915293567855″ data-ad-slot=»5929285318″>

Кинематическая схема станка

Суппорт в данном механизме состоит из следующей частей:

- салазки (продольные и поперечные);

- каретка;

- резцедержатель поворотного типа.

Рабочее движение передается по цепи двигатель — коробка подач- ходовой вал — суппорт, при этом рукоять управляющего винта блокируется муфтой сразу после активации ходового вала, что не позволяет валу и винту находиться в активном состоянии одновременно. Это гарантирует безопасность оператора. к меню

Управление станком

Регулировка устройствами производится с задействованием набора рабочих инструментов. Пиноль заставляет двигаться маховик. Она фиксируется с использованием особым образом сконструированного упора, располагающегося в задней бабке, закрепляемого на станине конкретной рукояткой. Ручки, находящиеся у станины спереди, применяются для регулирования конкретных рабочих процессов:

- включение проворачивания валика или винта,

- избирание вращательной частотности узла со шпинделем,

- настройка подачи,

- кнопка, запускающая механизм сцепки и расцепки рейки для создания резьбы с помощью шестеренного вала,

- движение верха суппорта,

- запуск и отключение разъемной гайки винта,

- выбор вида нарезки резьбы,

- отключение и запуск муфты предохранения,

- определение настроек резьбы и запуск обратного хода винта,

- сообщение о степени нагрузки,

- пуск прямого и реверсивного обращения бабки шпинделя,

- рукоятка для поворачивания и крепежа головки резца,

- кнопка запуска электронасоса, который подает охлажденную жидкость.

- кнопка запуска электропитания и зонального освещения рабочей области.

В устройстве станка предусматривается особенный рычаг, обеспечивающий фиксирование станочной каретки при исполнении работ на торце изделий.

1Е61М Расположение основных узлов и органов управления станком

Расположение органов управления станком 1е61м

Перечень органов управления токарным станком 1Е61М

- Включение масляного электронасоса и соединение с внешней электросетью

- Включение эмульсионного электронасоса

- Упор для пуска, останова и реверсирования шпинделя

- Упор для пуска, останова и реверсирования шпинделя

- Переключение чисел оборотов шпинделя

- Включение перебора передней бабки

- Трензель и механизм восьмикратного увеличения шагов резьб

- Переключение шестерен конуса Нортона

- Включение метрических и модульных, дюймовых и питчевых или точных резьб

- Множительный механизм подач или шагов резьб

- Включение ходового винта или ходового валика

- Маховичок для ручного продольного перемещения каретки

- Перемещение поперечного суппорта

- Перемещение верхних салазок суппорта

- Крепление резцедержательной головки

- Включение продольных или поперечных подач

- Включение гайки ходового винта

- Включение и выключение падающего червяка

- Крепление каретки суппорта к станине

- Крепление задней бабки к станине

- Перемещение пиноли задней бабки

- Крепление пиноли задней бабки

- Поперечное смещение корпуса задней бабки

- Упор автоматического выключения продольной подачи

- Упор автоматического выключения поперечной подачи

- Жесткая фиксация маточной гайки ходового винта

- Включение местного освещения

- Быстрый отвод резца от изделия

Основные узлы токарного станка и их назначение

Источником движений в станке является электродвигатель, который через коробку скоростей (редуктор) передает вращение на шпиндель, а от шпинделя через гитару сменных зубчатых колес и коробку подач вращение передается на ходовой винт м (при нарезке резьбы) или на ходовой вал Н (при других токарных операциях).

Торможение шпинделя осуществляется противотоком.

Короткие заготовки закрепляются в кулачковом патроне, а правый конец длинной заготовки поддерживается центром, расположенным в пиноли задней бабки.

Задняя бабка используется также для закрепления и подачи сверла и другого осевого инструмента.

Суппорт служит для осуществления перемещений закрепленного в резцедержателе резца в продольном и поперечном направлениях.

Механизм фартука преобразует вращательное движение ходового вала или ходового винта в поступательное движение суппорта.

1Е61МТ станок токарно-винторезный высокой точности. Назначение и область применения

Токарные станки моделей 1Е61МТ созданы на базе станка 1Е61М и относятся к классу легких токарных станков.

Станок токарно-винторезный модели 1Е61МТ является универсальным и предназначен для выполнения финишных операций при токарной обработке деталей высокой точности и нарезания различных резьб. Класс точности станка — В.

Описание конструкции токарно-винторезного станка

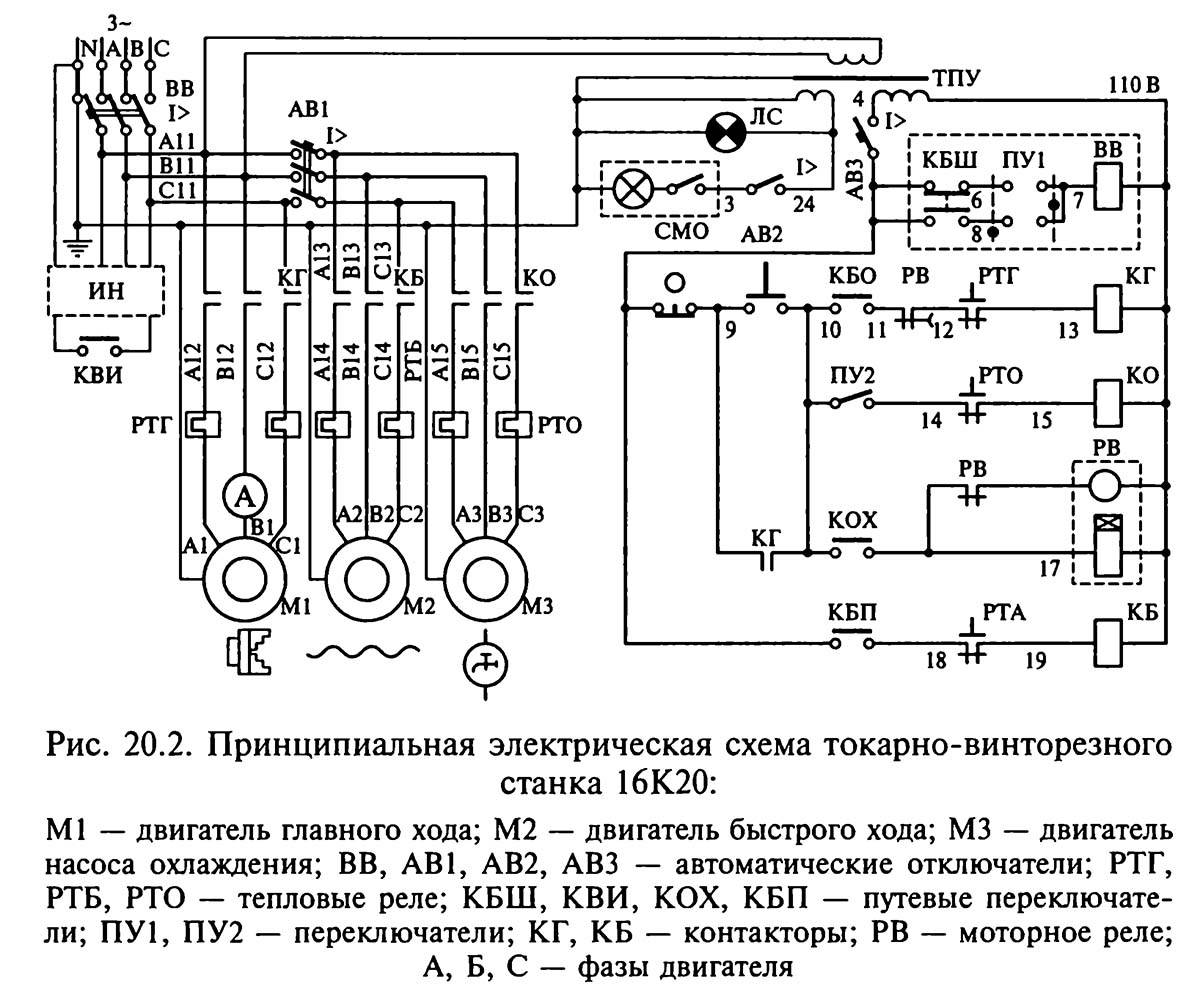

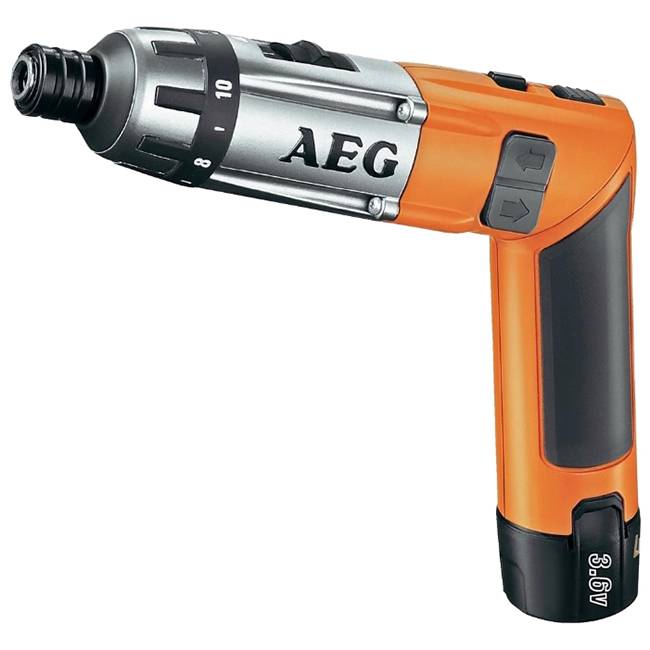

Привод станка 1Е61МТ осуществляется от индивидуального электродвигателя мощностью 4,5 кВт и числом оборотов в минуту 1335.

Клиноременной передачей движение передается на приемный шкив коробки скоростей. От коробки скоростей шестью клиновыми ремнями движение передается дальше, на шкив передней бабки, а затем при помощи зубчатой муфты — на шпиндель.

Нарезание резьб высокой точности обеспечивается возможностью соединения ходового винта непосредственно с соответствующим комплектом сменных шестерен на гитаре, минуя всю цепь коробки подач.

Станок также позволяет нарезать резьбы нормальной точности при помощи коробки подач.

Цепь подачи станка имеет звено увеличения шага, посредством которого достигается восьмикратное увеличение табличного значения подач и шагов резьб.

Включая звено увеличения шага, можно производить нарезку крутых резьб, прорезать всевозможные крутые спирали, нарезать многозаходные червяки и выполнять ряд специальных работ.

Фартук станка имеет механизм «падающего» червяка, автоматически выключающего продольную и поперечную подачи при работе с неподвижными упорами. Одновременно этот механизм предохраняет станок от поломок при перегрузке. Но при работе ходовым винтом пользоваться продольным упором недопустимо.

В средней части шпиндельной бабки помещен клиновой приводной шкив, смонтированный на двух шарикоподшипниках. Таким образом, шпиндель разгружен от натяжения клиновых ремней.

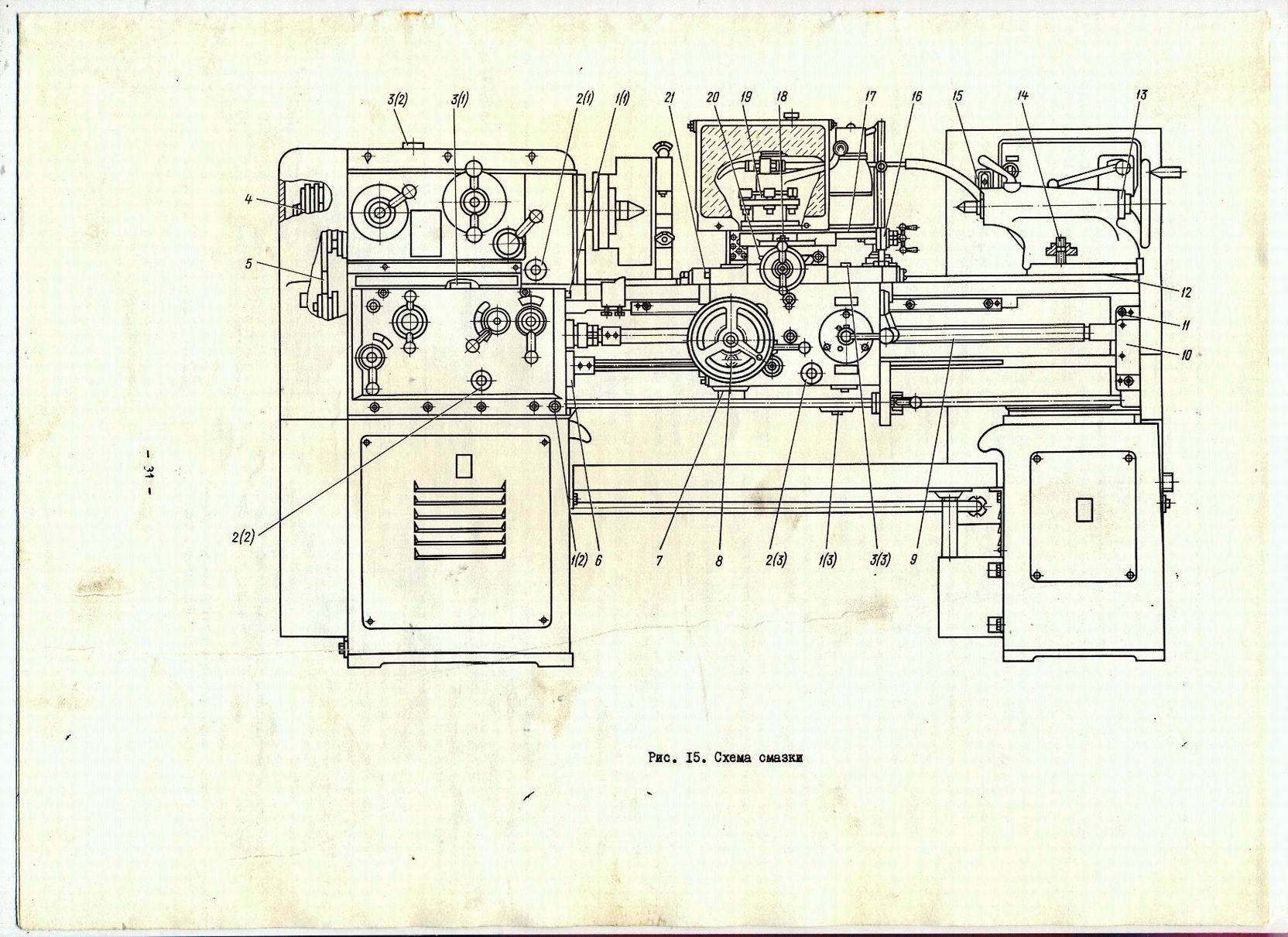

Смазка передней бабки автоматическая, от отдельного масляного насоса. Включение главного электродвигателя и включение масляного насоса сблокированы, чем исключена возможность работы шпиндельной бабки без смазки.

Подвод смазочно-охлаждающей жидкости в зону резания производится электронасосом, включение которого осуществляется по мере надобности от отдельного выключателя.

Реверсирование главного движения станка — электрическое. Торможение вращения шпинделя производится противотоком в электродвигателе.

Применяемый на станке электродвигатель с повышенным скольжением обеспечивает повышение частоты реверсирования при нарезании резьб.

Производственные возможности станка значительно расширяются с помощью ряда дополнительных принадлежностей, прилагаемых к станку по особому заказу за отдельную плату.

Станок обеспечивает высокую точность при соблюдении следующих пунктов:

- Не допускать установку станка вблизи машин ударного действия и машин, вызывающих внешние вибрации.

- Станок должен быть установлен в чистом светлом помещении, но в то же время его следует предохранять от прямого солнечного света.

- Не допускать установку станка вблизи приборов отопления.

- Температура в помещении должна поддерживаться в пределах 18—20° С.

ТВ-01 — 1949 год, первая модель серии токарно-винторезных станков, Ø 340 х 1000 мм

ТВ-01М — токарно-винторезный станок

1Е61 — 1955 год, токарно-винторезный станок повышенной точности, Ø 320 х 750 мм

1Е61М — 1965 год, токарно-винторезный станок повышенной точности, Ø 320 х 710

1Е61МТ — токарно-винторезный станок высокой точности, Ø 320 х 710

1Е61МТС — токарно-винторезный станок повышенной точности специализированный

1Е61ПМ, 1Е61ВМ — 1975 год, токарно-винторезный станок повышенной точности, Ø 320 х 710

1Е61ПМа — токарно-винторезный станок повышенной точности, Б/с главный привод, Ø 320 х 710

1Е61ПМФ3 — токарно-винторезный станок повышенной точности с ЧПУ «ФС-2К», Ø 250 х 630

с1Е61ПМ, с1Е61ВМ — токарно-винторезный станок повышенной точности специализированный, Ø 320 х 710

УТ16П, УТ16В — 1982 год, токарно-винторезный станок высокой точности, Ø 320 х 710 мм

УТ16ПМ, УТ16ВМ — 1987 год, токарно-винторезный станок повышенной точности, Ø 320 х 750 мм

УТ16ПМТ, УТ16ВМТ — 1987 год, токарно-винторезный станок повышенной точности, Б/с главный привод

УТ16Ф3 — 1983 год, токарно-винторезный станок с ЧПУ «Луч-2Т», Ø 200 х 630 мм

УТ16Д — токарно-винторезный станок повышенной точности

Б/с главный привод — бесступенчатый привод шпинделя на двигателе постоянного тока или тиристорном преобразавателе частоты.

1Е61М Назначение и область применения токарно-винторезного станка

Токарные станки моделей 1Е61М созданы на базе станка ТВ-01М и относятся к классу легких токарных станков. Начало серийного выпуска станка 1е61 – 1965 год. Выпуск следующей модели 1Е61ПМ, 1Е61ВМ начался в 1975 году.

Станок токарно-винторезный модели 1Е61М является универсальным и предназначен для выполнения финишных операций при токарной обработке деталей высокой точности и нарезания различных резьб. Класс точности станка – П.

Гладкие цилиндрические поверхности обтачивают при закреплении заготовок в трехкулачковом патроне проходным резцом.

Растачивание цилиндрических поверхностей – это обработка резанием предварительно просверленного или необработанного отверстия расточным резцом.

Подрезание, протачивание канавок и отрезание выполняются с целью придания заготовке определенной Формы, размера и шероховатости.

Наружные канавки протачивают прорезными резцами. Отрезку осуществляют отрезными резцами.

Обработку наружных конических поверхностей в зависимости от длины конусной части и угла уклона конической поверхности можно обтачивать широким резцом, поворотом салазок верхнего продольного суппорта, поперечным смещением корпуса задней бабки при помощи копировально-конусной линейки.

Обработка отверстий. На токарном станке можно сверлить, а также обрабатывать отверстия (рассверливать, развертывать, зенкеровать, выполнять цилиндрическое и коническое растачивания).

Описание конструкции токарно-винторезного станка

Привод станка осуществляется от индивидуального электродвигателя мощностью 4,5 кВт и числом оборотов в минуту 1335.

Клиноременной передачей движение передается на приемный шкив коробки скоростей. От коробки скоростей шестью клиновыми ремнями движение передается дальше, на шкив передней бабки, а затем при помощи зубчатой муфты — на шпиндель.

Нарезание резьб повышенной точности обеспечивается возможностью соединения ходового винта непосредственно с соответствующим комплектом сменных шестерен на гитаре, минуя всю цепь коробки подач.

Станок также позволяет нарезать резьбы нормальной точности при помощи коробки подач.

Цепь подачи станка имеет звено увеличения шага, посредством которого достигается восьмикратное увеличение табличного значения подач и шагов резьб.

Включая звено увеличения шага, можно производить нарезку крутых резьб, прорезать всевозможные крутые спирали, нарезать многозаходные червяки и выполнять ряд специальных работ.

Фартук станка имеет механизм «падающего» червяка, автоматически выключающего продольную и поперечную подачи при работе с неподвижными упорами. Одновременно этот механизм предохраняет станок от поломок при перегрузке. Но при работе ходовым винтом пользоваться продольным упором недопустимо.

В средней части шпиндельной бабки помещен клиновой приводной шкив, смонтированный на двух шарикоподшипниках. Таким образом, шпиндель разгружен от натяжения клиновых ремней.

Смазка передней бабки автоматическая, от отдельного масляного насоса. Включение главного электродвигателя и включение масляного насоса сблокированы, чем исключена возможность работы шпиндельной бабки без смазки.

Подвод смазочно-охлаждающей жидкости в зону резания производится электронасосом, включение которого осуществляется по мере надобности от отдельного выключателя.

Реверсирование главного движения станка — электрическое. Торможение вращения шпинделя производится противотоком в электродвигателе.

Применяемый на станке электродвигатель с повышенным скольжением обеспечивает повышение частоты реверсирования при нарезании резьб.

Производственные возможности станка значительно расширяются с помощью ряда дополнительных принадлежностей, прилагаемых к станку по особому заказу за отдельную плату.

Станок обеспечивает высокую точность при соблюдении следующих пунктов:

- Не допускать установку станка вблизи машин ударного действия и машин, вызывающих внешние вибрации.

- Станок должен быть установлен в чистом светлом помещении, но в то же время его следует предохранять от прямого солнечного света.

- Не допускать установку станка вблизи приборов отопления.

- Температура в помещении должна поддерживаться в пределах 18—20° С.