Где применяется железная руда?

Железная руда – важнейшая смесь металлов, на которой строится экономика государств. Железная руда нашла применение преимущественно в металлургии. Из нее получают различные сплавы.

Чистое железо – мягкое вещество, поэтому в производстве используют только смеси металлов. Сплавы на основе железа используют благодаря высокой прочности и способности противостоять коррозии. В них часто встречается углерод, играющий роль цемента в материале.

Чугун и сталь применяют в:

- машиностроении;

- военном деле;

- производстве ракет;

- строительстве;

- легкой промышленности;

- пищевой промышленности и других отраслях.

Самый распространенный сплав из железа – сталь. Изначально из нее изготавливали оружие. Это связано с особенными характеристиками материала – гибкостью, ковкостью и др. Сегодня этот высококачественный металл включает добавки, которые придают твердость, износоустойчивость и т. д.

Второй по распространенности сплав – чугун. Изначально этот материал считался бесполезным. Считалось, что он образуется при нарушении технологии получения стали. Чугун хрупок и непластичен, поэтому его часто выкидывали. Несколько десятков лет чугун совсем не использовался.

Особенные свойства железной руды до появления артиллерии и оружейного производства нашли применение в хозяйстве. В Индии из чугуна изготавливали гробы, а в Китае – чеканили монеты. Появление пушек связано с производством ядер, для этого нужна железная руда.

Таким образом, железная руда – важнейшее сырье, на котором строится все производство. Железная руда много столетий назад позволила человечеству шагнуть далеко вперед в промышленном развитии общества. То, что делают из железной руды, до сих пор используется в современной цивилизации.

Источник

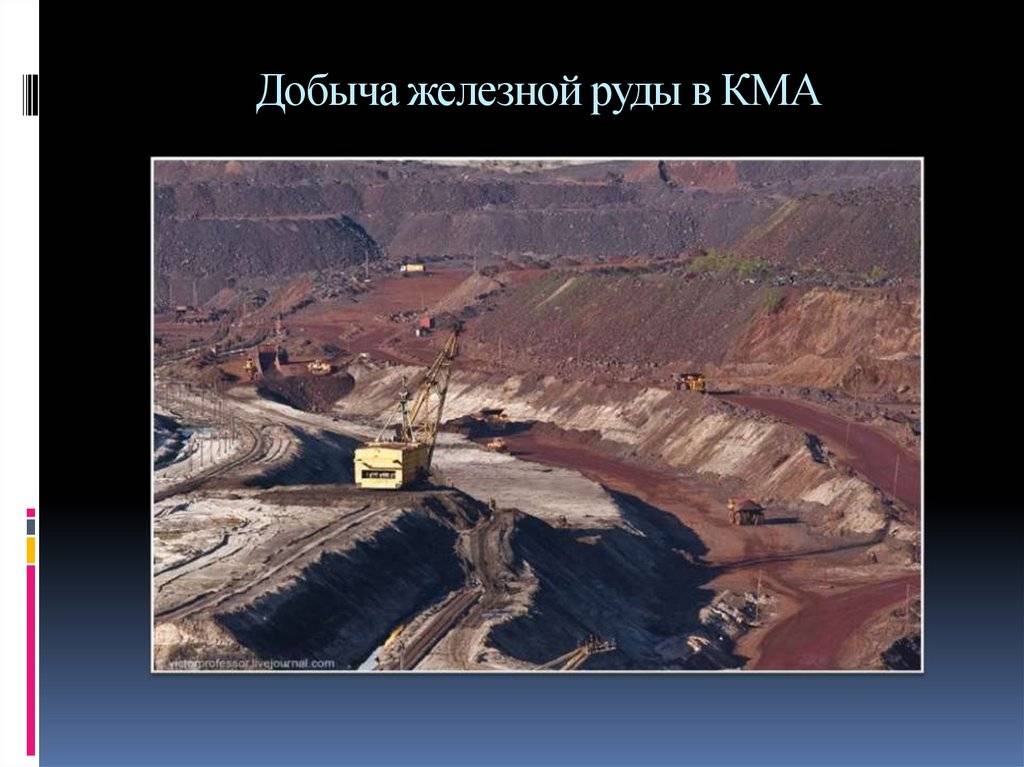

Месторождения железной руды в России

По территории Российского государства железорудные ресурсы раскинуты неравномерно. Больше половины всех запасов принадлежат к докембрийским осадочным рудам. Они представлены красными, бурыми, магнитными железняками разного качества. И только 12% из них руды высокого качества, где содержание железа составляет не менее 60%. Стоит заметить, что Российское государство по запасам железной руды уступает только Бразилии. Но при этом отечественные месторождения по сравнению с зарубежными (Австралия, Индия, Бразилия) имеют более низкое качество руд и сложные геологические условия их разработки.

Крупные месторождения железной руды в России расположены в Центральном федеральном округе. На его долю приходится около 55% всей добычи сырья. Достаточно значимые месторождения разведанных запасов есть в Карелии и Мурманской области, их добыча составляет 18%. Гусевогорское месторождение Свердловской области дает почти 16% железных руд. Ведутся также разработки Куранахского и Гаринского месторождений в Амурской области, Кимканского и Костеньгинского месторождений в Еврейской АО и другие.

Известные производители

Самая большая доля месторождений железной руды приходится на Россию и Бразилию – 18%, Австралию – 14%, а также Украину – 11%. Крупнейшими экспортерами являются Австралия, Бразилия и Индия. Пик стоимости железа наблюдался в 2011 году, когда тонна металла оценивалась в 180 $. К 2016 цена упала до 35 $ за тонну.

Самая большая доля месторождений железной руды приходится на Россию и Бразилию – 18%, Австралию – 14%, а также Украину – 11%. Крупнейшими экспортерами являются Австралия, Бразилия и Индия. Пик стоимости железа наблюдался в 2011 году, когда тонна металла оценивалась в 180 $. К 2016 цена упала до 35 $ за тонну.

К наиболее крупным производителям железа относят следующие компании:

- Vale S. A. – бразильская горнодобывающая компания, крупнейший производитель железа и никеля;

- BHP Billiton – австралийская компания. Основное ее направление – добыча нефти и газа. Но при этом она же является крупнейшим поставщиком меди и железа;

- Rio Tinto Group – австралийско-британский концерн. Rio Tinto Group добывает и производит золото, медь, железо, алмазы и уран;

- Fortescue Metals Group – еще одна австралийская компания, специализирующаяся по добыче руды и производству железа;

- В России крупнейшим производителем выступает Евразхолдинг – металлургическая и горнодобывающая компания. Также известны на мировом рынке Металлинвест и ММК;

- ООО «Метинивест холдинг» – украинская горно-металлургическая компания.

Распространенность железа велика, способ добычи достаточно прост, да и выплавка в конечном счете – процесс экономически выгодный. Вместе с физическими характеристиками производство и обеспечивает железу роль главного конструкционного материала.

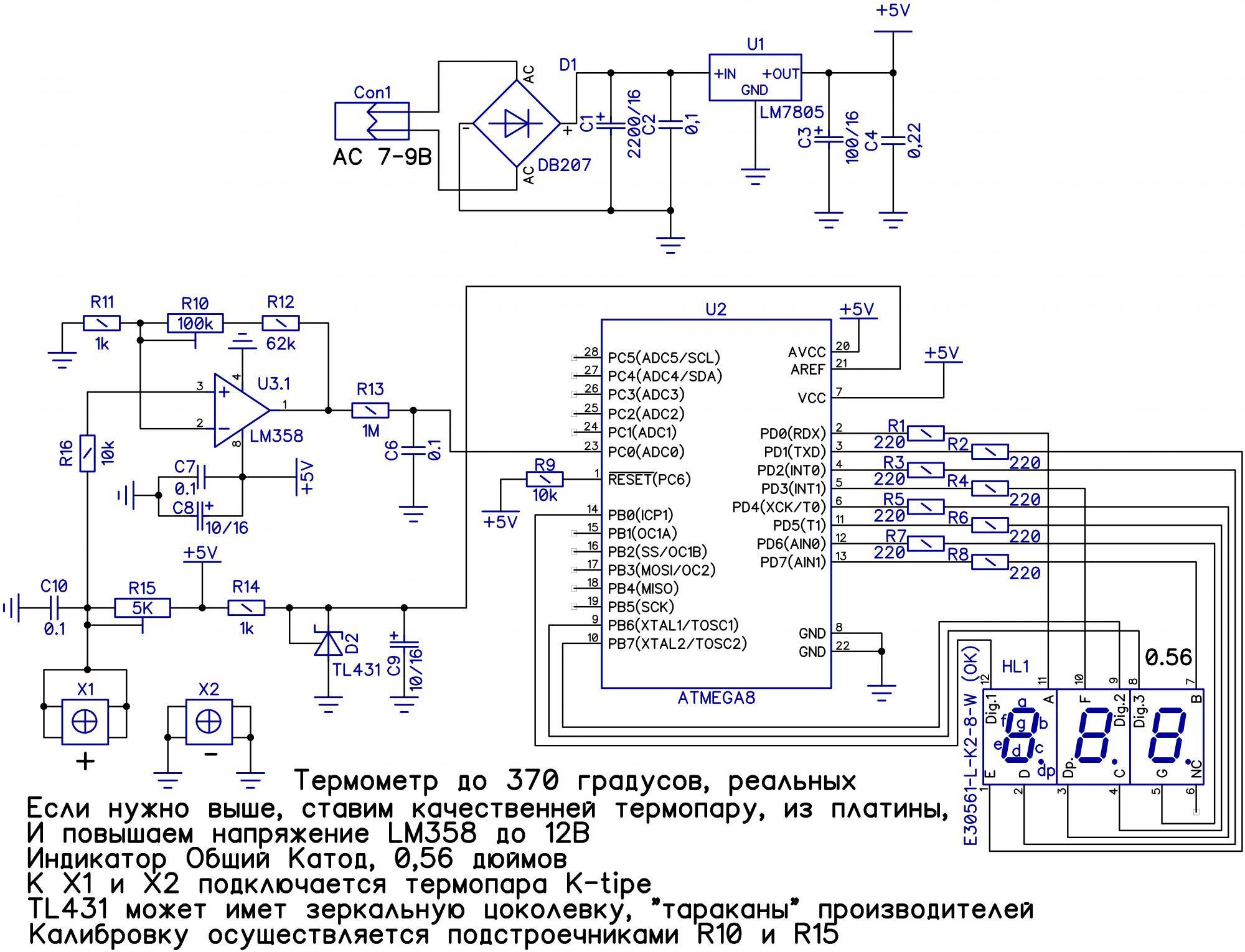

Изготовление хлорного железа показано в этом видеоролике:

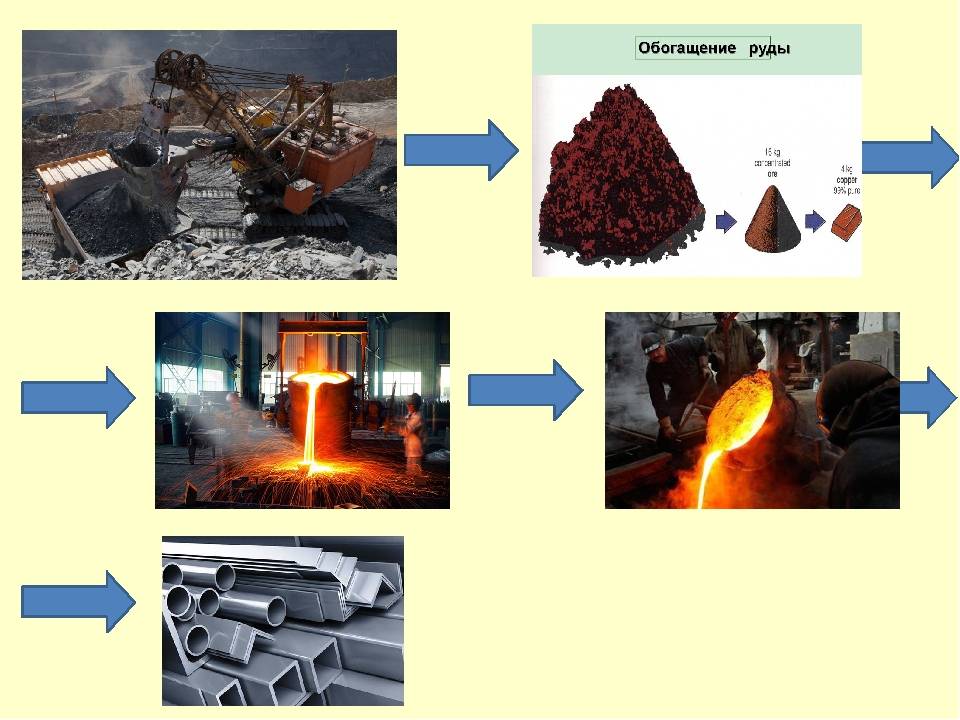

Обогащения железных руд

Как было указано, существует несколько типов руд. Богатые можно перерабатывать непосредственно после извлечения из земной коры, другие необходимо обогатить. Кроме процесса обогащения, переработка руды включает в себя несколько этапов, таких как сортировка, дробление, сепарация и агломерация.

На сегодняшний день существует несколько основных способов обогащения:

Применяется для очистки руд от побочных примесей в виде глины или песка, вымывание которых проводят с помощью струй воды под высоким давлением. Такая операция позволяет увеличить количество содержимого железа в бедной руде примерно на 5%. Поэтому его используют только в комплексе с другими типами обогащения.

Выполняется с помощью специальных типов суспензий, плотность которых превышает плотность пустой породы, но уступает плотности железа. Под воздействием гравитационных сил побочные компоненты поднимаются на верх, а железо опускается на низ суспензии.

Наиболее распространенный способ обогащения, который основывается на различном уровне восприятия компонентами руды воздействия магнитных сил. Такую сепарацию могут проводить с сухой породой, мокрой, или в поочередном сочетании двух ее состояний.

Для переработки сухой и мокрой смеси используют специальные барабаны с электромагнитами.

Для этого метода раздробленную руду в виде пыли опускают в воду с добавлением специального вещества (флотационный реагент) и воздуха. Под действием реагента железо присоединяется к воздушным пузырькам и поднимается на поверхность воды, а пустая порода опускается на дно. Компоненты, содержащие железо, собираются с поверхности в виде пены.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Факторы, определяющие ценность руд

Рентабельность разработки каждого конкретного месторождения объясняется целым набором условий:

Количественный и качественный состав основного минерала, то есть опять же концентрация железа в руде. Понятно, что чем она выше, тем лучше. Этот фактор оказывает решающее влияние на выход конечного продукта и сам процесс плавки. Именно он повышает производительность оборудования и не требует дополнительных затрат на обогащение.

Что касается запасов месторождения, то необходимый минимум для окупаемости вложенных средств, по расчётам экономистов, составляет 600 млн. тонн. Меньшие размеры не покрывают затрат на создание необходимой инфраструктуры: производственных мощностей, инженерных сетей, дорог, жилья, общественных сооружения.

- Также, большое значение имеет остальной состав руды – то есть пустая порода, способная в зависимости от своих качеств увеличивать или уменьшать выход шлака.

- Очень важную роль играет наличие примесей. Если полезные из них улучшают качество выплавленного металла, то от вредных компонентов нужно избавляться сложными технологическими методами или нейтрализовать их неблагоприятное воздействие.

- Физико-металлургические свойства руды, тоже необходимо учитывать. Обогатимость, прочность, размягчаемость, размеры кусков, влажность – всё это факторы, определяющие потенциальную ценность месторождений железных руд.

- Кроме того, имеет значение и способность исходного материала восстанавливаться – отдавать кислород, что существенно ускоряет процесс выплавки.

- Одним из условий, определяющих экономическую целесообразность разработки, является глубина залегания рудного тела и место его расположения в зависимости от удалённости от развитых экономических районов. Преодоление этих проблем требует прокладки дорог, обеспечения месторождения людскими и энергетическими ресурсами.

Технологии производства железа

Все металлы и сплавы разделяют на цветные (вроде никеля, олова, цинка, меди и т.п.) и черные. К последним относятся чугун и сталь. 95% всех металлургических процессов приходится на черную металлургию, железо используется повсеместно.

Несмотря на невероятное разнообразие получаемых сталей технологий изготовления не так уж много. Кроме того, чугун и сталь – это не совсем 2 разных продукта, чугун – обязательная предварительная стадия получения стали.

Читать также: Из чего делают светодиодные лампы

Классификация продукции

И чугун, и сталь относят к сплавам железа, где легирующим компонентом выступает углерод. Доля его невелика, но он придает металлу очень высокую твердость и некоторую хрупкость. Чугун, поскольку содержит больше углерода, более хрупкий, чем сталь. Менее пластичен, но отличается лучшей теплоемкостью и стойкостью к внутреннему давлению.

Чугун получают при доменной плавке. Различают 3 вида:

- серый или литейный – получают методом медленного остывания. Сплав содержит от 1,7 до 4,2% углерода. Серый чугун хорошо обрабатывается механическими инструментами, прекрасно заполняет формы, поэтому его используют для производства литьевых изделий;

- белый – или передельный, получают при быстром остывании. Доля углерода – до 4,5%. Может включать дополнительные примеси кремния, графита, марганца. Белый чугун отличается твердостью и хрупкостью и в основном применяется для выплавки стали;

- ковкий – включает от 2 до 2,2% углерода. Производится из белого чугуна путем длительного прогревания отливок и медленного длительного охлаждения.

Сталь может включать не более 2% углерода, получают ее 3 основными способами. Но в любом случае суть сталеварения сводится к отжигу нежелательных примесей кремния, марганца, серы и так далее. Кроме того, если получают легированную сталь, то в процессе изготовления вводят дополнительные ингредиенты.

По назначению сталь разделяют на 4 группы:

- строительная – применяют в виде проката без термической обработки. Это материал для сооружения мостов, каркасов, изготовления вагонов и так далее;

- машиностроительная – конструкционная, относится к категории углеродистой стали, включает не более 0,75% углерода и не более 1,1% марганца. Используется для производства разнообразных машинных деталей;

- инструментальная – также углеродистая, но с низким содержанием марганца – не более 0,4%. Из нее производят разнообразный инструмент, в частности, металлорежущий;

- сталь специального назначения – к этой группе относят все сплавы с особыми свойствами: жаропрочная сталь, нержавеющая, кислотоупорная и так далее.

Предварительный этап

Даже богатую руду перед выплавкой чугуна необходимо подготовить – освободить от пустой породы.

Железная руда стала добываться человеком много веков назад. Уже тогда стали очевидными преимущества использования железа.

Найти минеральные образования, содержащие железо, довольно легко, так как этот элемент составляет около пяти процентов земной коры. В целом, железо является четвертым по распространенности элементом в природе.

В чистом виде найти его невозможно, железо содержится в определенном количестве во многих типах горных пород. Наибольшее содержание железа имеет железная руда, добыча металла из которой является наиболее экономично выгодным. От ее происхождения зависит количество содержащегося в ней железа, нормальная доля которого в составе около 15%.

Обогащение железной руды

Обогащение железной руды

Обогащение железной руды

Так как в составе руд кроме необходимого железа есть множество примесей, то для получения максимального полезного выхода необходимо очистить породу, подготовив материал (концентрат) для выплавки. Весь процесс осуществляется на горно-обогатительных комбинатах. К различным видам руд, применяются свои приемы и методы очистки и удаление ненужных примесей.

Например, технологическая цепочка обогащения маггнитных железняков следующая:

- Изначально руда проходит стадию дробления на дробильных установках (например, щековых) и подается ленточным транспортером на станции сепарации.

- Используя электромагнитные сепараторы, отделяют части магнитного железняка от пустой ненужной породы.

- После чего рудная масса транспортируется на очередное дробление.

- Измельченные минералы перемещают на очередную станцию очистки, так называемые вибрационные сита, здесь полезная руда просеивается, отделяясь от легкой ненужно породы.

- Следующий этап – бункер мелкой руды, в котором вибрациями отделяются мелкие частицы примесей.

- Последующие циклы включают очередное добавление воды измельчение и прохождение рудной массы через шламовые насосы, удаляющие вместе с жидкостью ненужный шлам (пустую породу), и опять дробление.

- После многократного очищения насосами, руда поступает на так называемый грохот, который гравитационным методом в очередной раз очищает минералы.

- Многократно очищенная смесь поступает на обезвоживатель, удаляющий воду.

- Осушенная руда опять попадает на магнитные сепараторы, и уже потом на газожидкостную станцию.

Бурый железняк очищается несколько по другим принципам, но суть от этого не меняется, ведь главная задача обогащения — получить наиболее чистое сырье для производства.

Результатом обогащения становиться железорудный концентрат, использующийся при плавке.

См. также

- Железная руда

- Железорудная промышленность

- Чугун

- Доменная печь

| Социология | Продолжительность жизни · Качество жизни · Человеческий потенциал · Общее счастье · Зарплата (средняя) · Неравенство доходов · Умышленные убийства · Самоубийства · Возраст сексуального согласия · Совершеннолетие · Заключённые · Благотворительность · Потребление: алкоголя (пива) · сигарет · кофе · автомобилей |

| Образование | Образование · Грамотность · Среднее образование · Чтение · Математика и естествознание · Компьютерная грамотность |

| Информационные технологии | Индекс развития ИКТ · Список стран по числу используемых мобильных телефонов · Список стран по числу пользователей Интернета · Список стран по числу пользователей широкополосного Интернета · Список стран по числу компьютеров на 1000 человек |

| Бизнес Экономика | Лёгкость ведения бизнеса · Инновации · Количество патентов · Производство и добыча: нефти · газа · угля · урана · электроэнергии · автомобилей · железной руды · стали · чугуна · бокситов · меди · алюминия · цинка · марганца · висмута · цемента · целлюлозы · бумаги и картона · пшеницы · ржи · риса · ячменя · гречихи · кукурузы · картофеля · молока · рыбы · вина · яблок · Потребление: нефти · Транспорт: железные дороги · автодороги · трубопроводы · внутренние водные пути · морские перевозки · аэропорты · метро |

| Макроэкономика | Глобальная конкурентоспособность · ВВП (номинал): на человека · ВВП (ППС): на человека, прогноз · Бюджет · Внешний долг · Золотовалютные резервы · Золотой запас · Запасы нефти · Запасы газа · Запасы угля · Запасы урана · Баланс текущих операций · Торговый баланс · Экспорт · Импорт · Экономическая сложность |

| Политика, Армия, Космонавтика | Великие державы · Экономическая свобода · Свобода слова · Демократия · Недееспособность государств · Миролюбие · Вооруженные силы · Военный бюджет · «Ядерный клуб» · «Космический клуб» · Спутники · Космонавты · Полиция · Врачи |

| Экология | Экологическая эффективность · Эмиссия СО2 · Эмиссия СО2 на человека |

ПРИМЕНЕНИЕ

Кольцо из железа

Железо — один из самых используемых металлов, на него приходится до 95 % мирового металлургического производства.

Железо является основным компонентом сталей и чугунов — важнейших конструкционных материалов.

Железо может входить в состав сплавов на основе других металлов — например, никелевых.

Магнитная окись железа (магнетит) — важный материал в производстве устройств долговременной компьютерной памяти: жёстких дисков, дискет и т. п.

Ультрадисперсный порошок магнетита используется во многих чёрно-белых лазерных принтерах в смеси с полимерными гранулами в качестве тонера. Здесь одновременно используется чёрный цвет магнетита и его способность прилипать к намагниченному валику переноса.

Уникальные ферромагнитные свойства ряда сплавов на основе железа способствуют их широкому применению в электротехнике для магнитопроводов трансформаторов и электродвигателей.

Хлорид железа(III) (хлорное железо) используется в радиолюбительской практике для травления печатных плат.

Семиводный сульфат железа (железный купорос) в смеси с медным купоросом используется для борьбы с вредными грибками в садоводстве и строительстве.

Железо применяется в качестве анода в железо-никелевых аккумуляторах, железо-воздушных аккумуляторах.

Водные растворы хлоридов двухвалентного и трёхвалентного железа, а также его сульфатов используются в качестве коагулянтов в процессах очистки природных и сточных вод на водоподготовке промышленных предприятий.

Железо (англ. Iron) – Fe

| Молекулярный вес | 55.85 г/моль |

| Происхождение названия | возможно англо-саксонского происхождения |

| IMA статус | действителен, описан впервые до 1959 (до IMA) |

Классификация

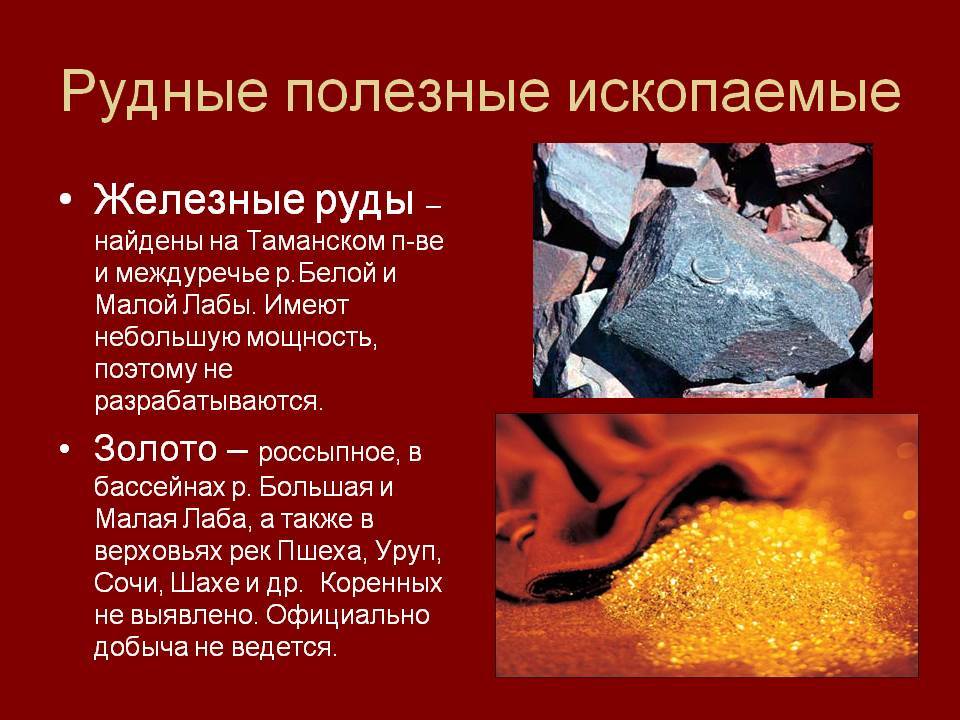

Различаются следующие промышленные типы железных руд:

- Титано-магнетитовые и ильменит-титаномагнетитовые в базитах и ультрабазитах

- Апатит-магнетитовые в карбонатитах

- Магнетитовые и магно-магнетитовые в скарнах

- Магнетит-гематитовые в железных кварцитах

- Мартитовые и мартит-гидрогематитовые (богатые руды, образуются по железным кварцитам)

- Гётит-гидрогётитовые в корах выветривания.

Существует четыре основных вида железорудной продукции, использующиеся в чёрной металлургии:

- сепарированная железная руда (обогащённая методом сепарации рассыпчатая руда),

- агломерат,

- окатыши,

- железорудные брикеты.

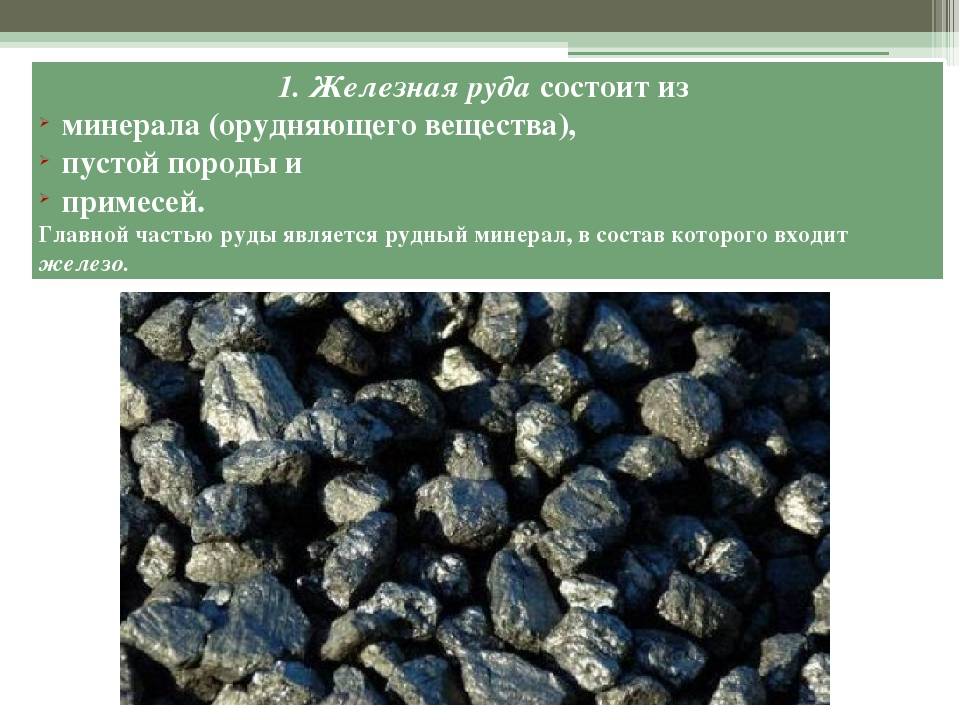

Химический состав

По химическому составу железные руды представляют собой окиси, гидраты окисей и углекислые соли закиси железа, встречаются в природе в виде разнообразных рудных минералов, из которых главнейшие: магнетит (магнитный железняк), гематит (железный блеск или красный железняк); лимонит (бурый железняк, к которому относятся болотные и озерные руды), сидерит (шпатоватый железняк или железный шпат, и его разновидность — сферосидерит). Обыкновенно каждое скопление названных рудных минералов представляет смесь их, иногда весьма тесную, с другими минералами, не содержащими железа, как, например, с глиной, известняком или даже с составными частями кристаллических изверженных пород. Иногда в одном и том же месторождении встречаются некоторые из этих минералов совместно, хотя в большинстве случаев преобладает какой-нибудь один, а другие связаны с ним генетически.

Богатая железная руда

Богатая железная руда имеет содержание железа свыше 57 %, а кремнезёма менее 8—10 %, серы и фосфора менее 0,15 %. Представляет собой продукт природного обогащения железистых кварцитов, созданных за счёт выщелачивания кварца и разложения силикатов при процессах длительного выветривания или метаморфоза. Бедные железные руды могут содержать минимум 26 % железа.

Выделяют два главных морфологических типа залежей богатой железной руды: плоскоподобные и линейные. Плоскоподобные залегают на вершинах крутопадающих пластов железистых кварцитов в виде значительных по площади с карманоподобной подошвой и относятся к типовым корам выветривания. Линейные залежи представляют падающие в глубину клиноподобные рудные тела богатых руд в зонах разломов, трещиноватостей, дробления, изгибов в процессе метаморфоза. Руды характеризуются высоким содержанием железа (54—69 %) и низким содержанием серы и фосфора. Наиболее характерным примером метаморфозных месторождений богатых руд могут быть Первомайское и Жёлтоводское месторождения в северной части Кривбасса.

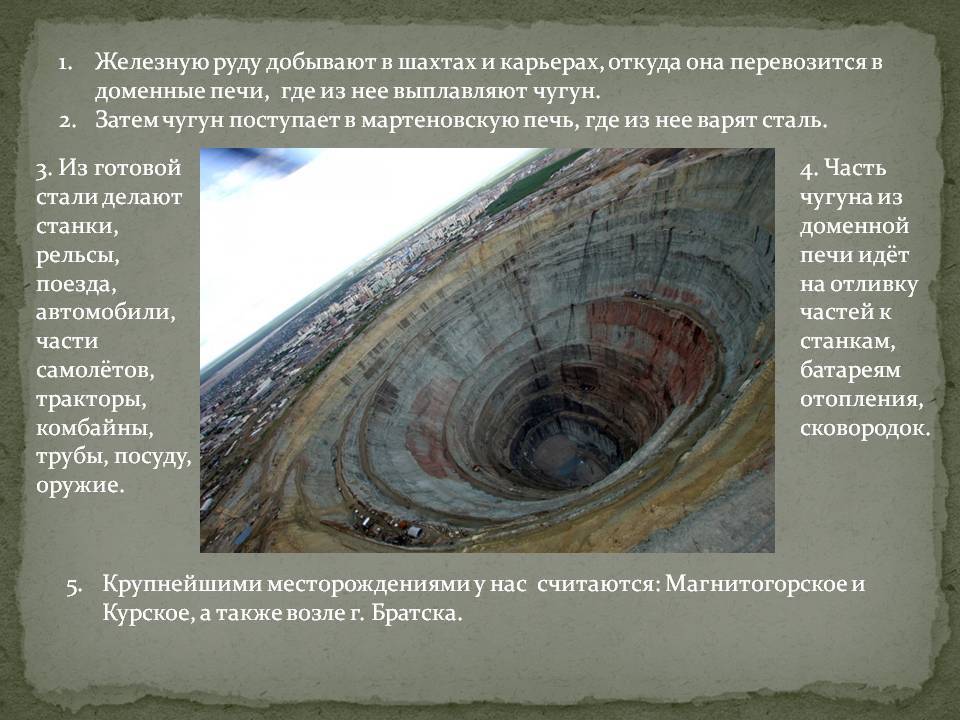

Богатые железные руды идут на выплавку чугуна в доменных печах, который затем переделывают в сталь в мартеновском, конвертерном или электросталеплавильном производстве. Небольшая часть добываемых богатых железных руд используется в качестве красителей и утяжелителей для буровых глинистых растворов. Отдельно выделяют процессы прямого восстановления железа, одним из продуктом которого является горячебрикетированное железо. Бедные и средние по содержанию железа руды в целях промышленного использования должны предварительно пройти через процесс обогащения.

Это интересно: Закалка стали У8 — технология и температура

Смешанный оксид Fe3O4

Интересным соединение железа является смешанный оксид. Его особенность в том, что в одной кристаллической решетке есть сразу два иона железа – +2 и +3. Так как они образуют единый комплекс, часто их записывают как один оксид. На самом деле это кристаллогидрат двух оксидов: FeO⋅Fe2O3. Для него характерны следующие реакции:

- Разложение: Fe3O4 → 3Fe + 2O2

- Реакция с разбавленной кислотой: Fe3O4 + 4 H2SO4 → Fe2(SO4)3 + FeSO4 + 4 H2O

- Окисление: 4Fe3O4 + 2O2 →6Fe2O3

- Сплавление: Fe3O4 + 14NaOH → Na4FeO3 + 2Na5FeO4 + 7H2O

- Конпропорционирование: Fe + Fe3O4 → 4FeO

- Восстановление водородом до железа и воды.

СВОЙСТВА

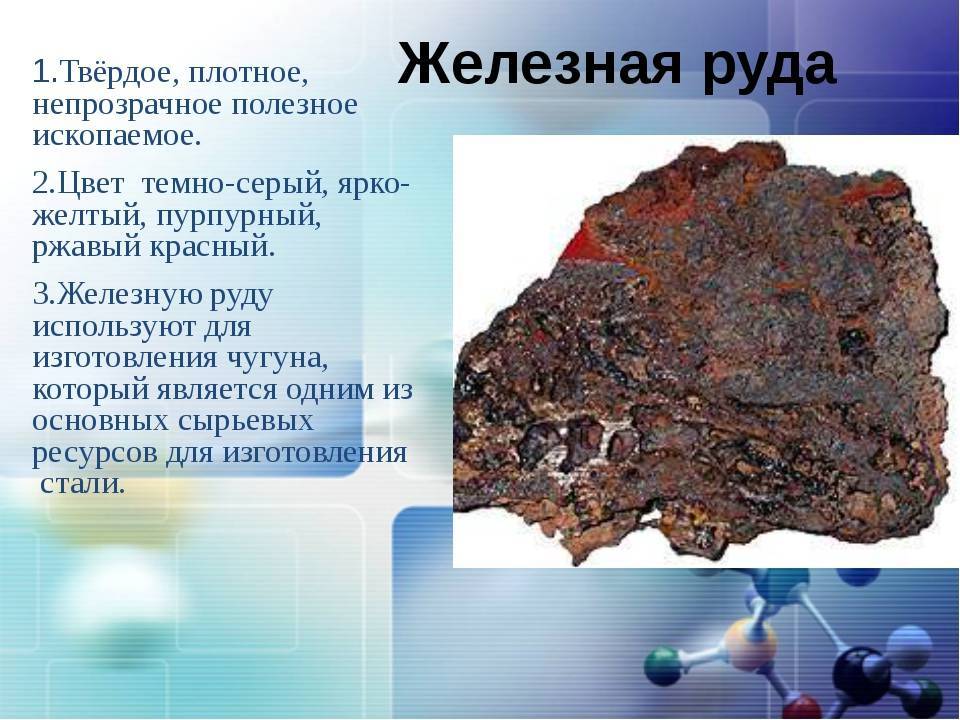

Железная руда

В чистом виде при нормальных условиях это твердое вещество. Оно обладает серебристо-серым цветом и ярко выраженным металлическим блеском. Механические свойства железа включают в себя уровень твердости по шкале Мооса. Она равна четырем (средняя). Железо обладает хорошей электропроводностью и теплопроводностью. Последнюю особенность можно ощутить, дотронувшись до железного предмета в холодном помещении. Так как этот материал быстро проводит тепло, он за короткий промежуток времени забирает большую его часть из вашей кожи, и поэтому вы ощущаете холод.

Дотронувшись, к примеру, до дерева, можно отметить, что его теплопроводность намного ниже. Физические свойства железа — это и его температуры плавления и кипения. Первая составляет 1539 градусов по шкале Цельсия, вторая — 2860 градусов по Цельсию. Можно сделать вывод, что характерные свойства железа — хорошая пластичность и легкоплавкость. Но и это еще далеко не все. Также в физические свойства железа входит и его ферромагнитность. Что это такое? Железо, магнитные свойства которого мы можем наблюдать на практических примерах каждый день, – единственный металл, обладающий такой уникальной отличительной чертой. Это объясняется тем, что данный материал способен намагничиваться под действием магнитного поля. А по прекращении действия последнего железо, магнитные свойства которого только что сформировались, еще надолго само остается магнитом. Такой феномен можно объяснить тем, что в структуре данного металла присутствует множество свободных электронов, которые способны передвигаться.

Применение железа

Примечательным можно считать тот факт, что из самого Феррума, в его химически чистой форме, в мире практически ничего не делается и не производится. Данный элемент очень легко окисляется, вступая в реакции в кислородом или другими элементами. Так для чего нужна железная руда? Все просто. Феррум, обогащенный карбоном (сплав чугуна) – весьма и весьма популярный материал. Чугун может или служить самостоятельной единицей для изготовления каких-либо вещей и предметов, или же быть промежуточным звеном между железом, и сталью.

Сталь – это сплав железа, углерода и других элементов. Железа должно быть не менее 45%, карбона – от 0,02 до 2,14 процента. Если выше 2,14% – это уже чугун. И уж сталь-то, в десятках своих вариаций, в наше время используется практически везде. Машиностроение, авиация, приборостроение, космические постройки, ядерная энергетика, медицина (существует даже термин – хирургическая сталь), оружейная отрасль (как холодное, так и огнестрельное), сельхозинвентарь, строительная продукция и т.д. За счет такой популярности стали, смело можно утверждать, что ни один металл периодической таблицы не используется так интенсивно и в таких количествах на Земле, как железо.

Действительно, сфер производства продукции железной руды, а также соединений и сплавов на основе Феррума – просто не счесть. Однако, в будущем, при таких темпах и масштабах добычи, перед человечеством могут встать два вопроса: что делать, когда запасы этого металла в недрах нашей планеты станут иссякать? И как поступать с теми гигантскими котлованами по всей планете, которые остаются после проведения добычи железной руды открытым способом.

Источник

Добыча железных руд в промышленных масштабах

Добывать руду человечество начало очень давно, но чаще всего это было сырье низкого качества со значительными примесями серы (осадочные породы, так называемое «болотное» железо). Масштабы разработки и выплавки постоянно увеличивались. Сегодня выстроена целая классификация различных месторождение железистых руд.

Основные типы промышленных месторождений

Все залежи руды делят на типы зависимо от происхождения породы, что в свою очередь позволяет выделить главные и второстепенные железнорудные районы.

Главные типы промышленных залежей железной руды

К ним относят следующие месторождения:

Залежи различных типов железной руды (железистые кварциты, магнитный железняк), образованной метаморфическим способом, что позволяет добывать на них очень богатые по составу руды. Обычно месторождения связаны с древнейшими процессами образования горных пород земной коры и залегают на образованиях называемых щитами.

Кристаллический щит — это формирования в виде большой изогнутой линзы. Состоит из пород, образованных еще на этапе формирования земной коры 4,5 млрд. лет назад.

Наиболее известные месторождения такого типа: Курская магнитная аномалия, Криворожский бассейн, озеро Верхнее (США/Канада), провинция Хамерсли в Австралии, и железнорудный район Минас-Жерайс в Бразилии.

Залежи пластовых осадочных пород. Эти месторождения образовались вследствие оседания богатых железом соединений, которые имеются в составе разрушенных ветром и водой минералов. Яркий образец железной руды в таких залежах – бурый железняк.

Наиболее известные и большие месторождения — это Лотарингский бассейн во Франции и Керченский на одноименном полуострове (Россия).

- Скарновые месторождения. Обычно руда имеет магматическое и метаморфическое происхождение, пласты которой после образования были смещены в момент образования гор. То есть железная руда, располагающаяся слоями на глубине, была смята в складки и перемещена на поверхность во время движения литосферных плит. Такие залежи размещаются чаще в складчатых областях в виде пластов или столбов неправильной формы. Образовались магматическим способом. Представители таких месторождений: Магнитогорское (Урал, Россия), Сарбайское (Казахстан), Айрон-Спрингс (США) и прочие.

- Титаномагнетитовые залежи руд. Их происхождение магматическое, чаще всего встречаются на выходах древних коренных пород – щитов. К ним относят бассейны и месторождения в Норвегии, Канаде, России (Качканарское, Кусинское).

- В России за 2016 год открыто около сотни месторождений полезных ископаемых

К второстепенным месторождениям относят: апатит-магнетитовые, магно-магнетитовые, сидеритовые, железомарганцевые залежи, разрабатываемые на территории России, стран Европы, Кубы и прочих.

Характер происхождения

Большая часть известных рудниковых типов была сформирована под влиянием трёх основных факторов. От них, собственно, зависят особенности и характеристики руды железа.

Магматическое формирование. Магматические составы формировались под воздействием высоких температур магмы либо при условии высокой активности древних вулканов. По сути, имели место естественные процессы перемешивания и переплавки горных пород.

Эта разновидность полезных ископаемых представляет собой кристаллические минеральные ископаемые соединения, отличающиеся высоким процентом содержания железа. Залежи магматических ископаемых, как правило, можно обнаружить в зонах старинного образования гористых местностей. Именно в этих местах расплавленные вещества подходили максимально близко к поверхностным слоям почвы.

Метаморфическое формирование. В процессе такого формирования образуются минералы осадочного типа. Суть этого процесса сводится к передвижению отдельных участков коры Земли при котором определённые пласты, богатые определёнными элементами, попадают под породы, залёгшие выше.

Полезные ископаемые, которые образовались при очередном перемещении, мигрируют ближе к земляной поверхности. Железная руда, которая образуется в процессе метаморфического формирования, как правило, имеет высокое процентное содержание полезных металлических соединений и располагается не слишком глубоко от поверхности. Один из наиболее распространённых примеров – железняк магнитный, содержащий в своём составе до 75% железа.

Осадочное формирование. В данном случае основные факторы этого типа формирования рудников – естественные силы природы, в частности ветры и вода. Пласты породы подвергаются разрушению и перемещению в низины – именно здесь они скапливаются, формируя отдельные слои. В качестве реагента выступает вода, которая выщелачивает исходные материалы. В ходе таких процессов формируются залежи бурого железняка, представляющего собой рассыпчатую, разрыхлённую массу с высоким содержанием минеральных примесей и процентным содержанием железа до 35-40%.

За счёт различной специфики образования метаморфических пород сырьё часто перемешивается внутри пластов с магматической породой, известняком и глиной. В одном и том же месторождении, обозначенном соответствующим знаком на карте, обнаруживаются различные по происхождению залежки, которые перемешаны между собой. Места, предположительно богатые осадочными железными рудами в этом случае определяются в ходе геологических разведочных мероприятий.

Основные свойства и типы. Из какой руды получают железо?

К наиболее распространённому типу принято относить красный железняк, основой которого служит гематитовый оксид. В его составе содержится минимум побочных примесей и свыше 70% железа.

Следующий по распространённости – бурый железняк (лимонит), представляющий собой оксид железа, содержащий в своём составе H2O. Как правило, в состав лимонита входит порядка четверти процентного содержания железа. В природе бурый железняк можно встретить в форме пористых, рыхлых пород, содержащих фосфор и марганец. В качестве пустой породы в руде содержится глина.

Магнитная руда железа содержит в своём составе магнитный оксид, свойства которого теряются в условиях сильного нагрева. В природе встречается намного реже вышеперечисленных пород и по процентному соотношению железа в некоторых случаях не уступает красному железняку.

Железняк шпатовый – рудная порода, содержащая сидерит с высоким содержанием глины в составе. Это весьма редкая порода, а за счёт малого содержания железа добывают его намного реже, особенно если речь идёт о промышленном применении.

Помимо оксидов существуют другие железорудные типы, в основу которых входят карбонаты и силикаты.

Географическое расположение ключевых месторождений

Все основные месторождения принято делить на:

- Метаморфогенные – кварцитовые залежи;

- Экзогенные – бурый железняк и прочие осадочные породы;

- Эндогенные – преимущественно титаномагнетитовые составы.

Подобные рудные залежи встречаются практически на каждом континенте. Большая часть железорудных залежей находится на территории стран СНГ, в частности это территория Казахстана, России и Украины. Достаточно большими запасами железорудных скоплений могут похвастать такие государства, как ЮАР, Индия, США, Австралия, Канада и Бразилия. Существуют карты месторождений железной руды, как в мировых масштабах, так и с более подробным указанием залежей на территории конкретного государства.

Обогащение железных руд

В недрах земли железная руда хранится в первозданном виде, непригодном для использования человеком в народном хозяйстве. Чтобы отделить металлы от минералов, применяют метод обогащения. При этом используют свойства руд различного характера. В результате этого процесса, повышают концентрацию ценных минералов, а пустые и ненужные элементы удаляют. Технологический процесс обогащения состоит из нескольких отдельных операций, в результате чего получают минерал в том состоянии, которое необходимо.

В первую очередь, сортируют и предварительно обрабатывают сырье, полученное после разработки железных руд. К предварительным работам относят грохочение, дробление и обжиг. После этого, заготовки железной руды направляют на основную переработку, которая основана на различиях свойствах составляющих компонентов сырья:

- влагопоглощаемости;

- магнитной способности;

- плотности заготовок;

- промываемости;

- других специфических свойствах.

Процесс обогащения железной руды повышает концентрацию ценных элементов. Выполняют процедуру следующими методами:

- механическим;

- физическим;

- химическим.

Механические методы выделяют металлическое включение железной руды, используя дробление, размалывание или грохочение. Целью такой обработки является получение измельченного сырья определенной фракции. В зависимости от типа применяемого оборудования, получают заготовки грубого, среднего или тонкого помола.

Форма полученных частиц и состав гранул позволяет увеличить дисперсность ценных элементов, которые необходимо выделить в процессе обогащения. Железная руда, после обогащения механическими методами становится устойчивой к колебаниям температуры, имеет однородность смеси, улучшает глубину и скорость химических реакций при воздействии других элементов.

Механические методы обогащения руды могут выполняться посредством классификаторов лоточного или конусного типа. Железные включения иногда отделяют с использованием водной среды.

При обогащении физическими способами применяют методы отсадных машин, гравитации, тяжелых сред, магнитной и электростатической сепарации, концентрации и флотации. Последний из этих способов позволяет отделить в рудах гидрофобные элементы от гидрофильных частиц, при этом масляные капли или пузырьки газа соединяются с трудно смачиваемыми взвесями и поднимают их на поверхность. Флотация способствует получению высококонцентрированных соединений, благодаря взаимодействию с частицами тяжелых металлов.

Химическое обогащение применяют как для обработки самих руд, так и для рудных концентратов, полученных в результате механического или физического воздействия. Такую обработку выполняют посредством плавления, обжига или выщелачивания.

Метод плавления использует различные свойства металлов и способствует полному избавлению от пустых пород и концентрированию железных элементов. Обжиг используют, как предварительную обработку перед выщелачиванием, которое выполняют в водной среде или растворителе с применением и газообразных реагентов.

Извлечение металлических включений находящихся в руде после обогащения, выполняют, применяя электролиз или химическое осаждение. Возможно использование различных растворителей, которые отделят необходимый ценный элемент.