Долбёжный станок – конструкция

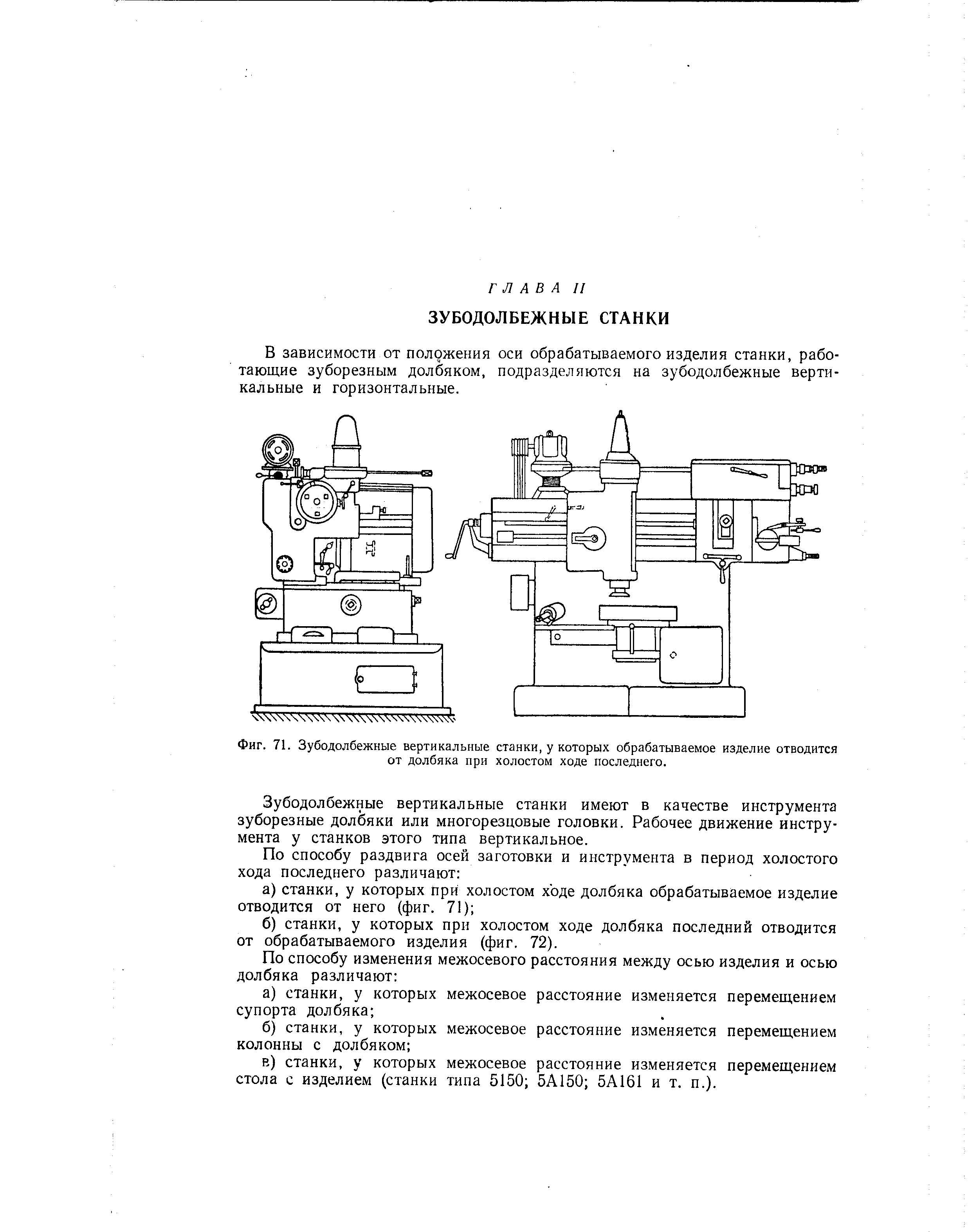

Зубодолбёжные станки выполняются примерно по той же схеме, что и другие металлообрабатывающие машины. Общим компонентом конструкции является мощная станина, на которой размещаются все функциональные элементы. Она обеспечивает жёсткость оборудования и соответственно точность обработки заготовок.

В перечень других составных частей зубодолбёжного станка входят следующие:

- суппорт со шпинделем для долбяка;

- рабочий стол для закрепления заготовки;

- электромотор и механический привод;

- система подачи СОЖ.

Почти все современные модели долбёжных машин оснащаются устройствами ЧПУ – процессором, контроллерами, контрольно-измерительными приборами и защитной автоматикой.

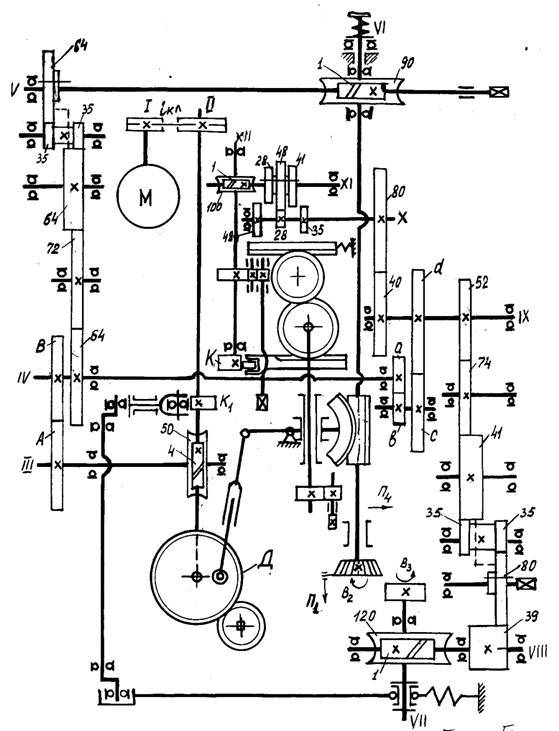

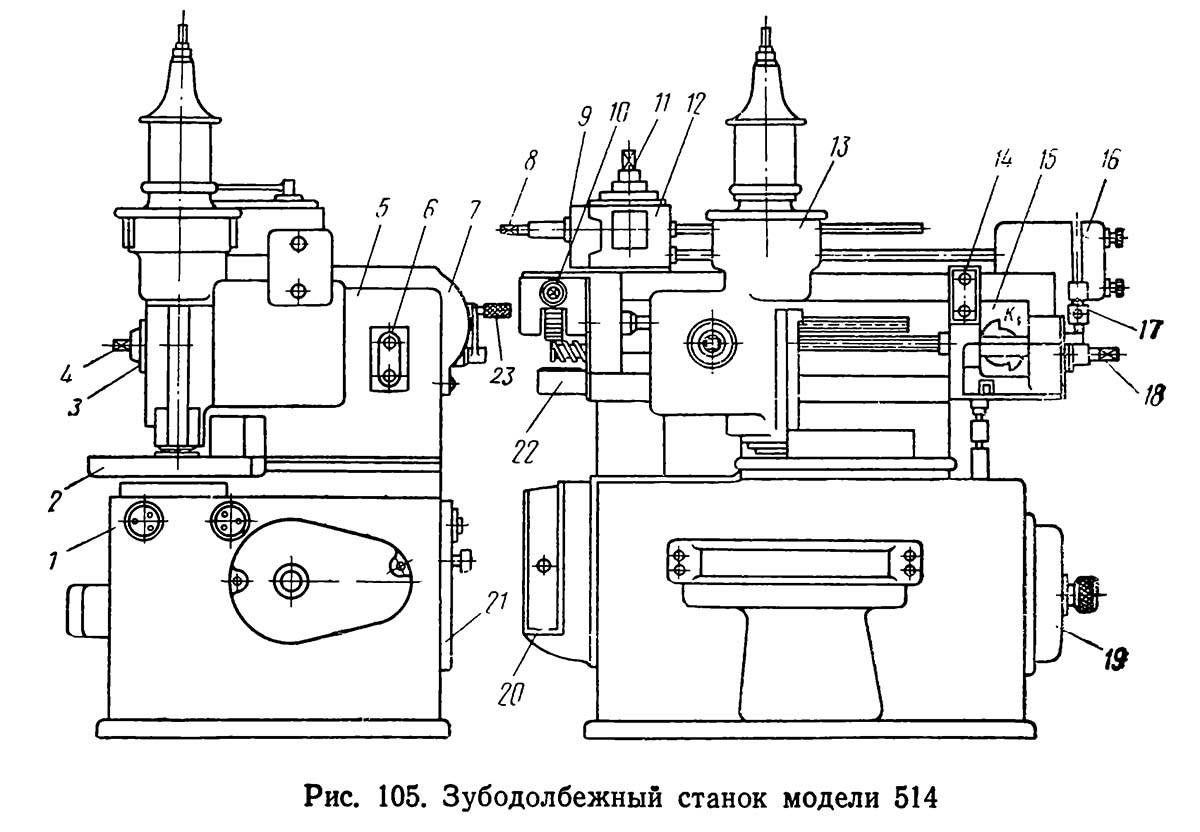

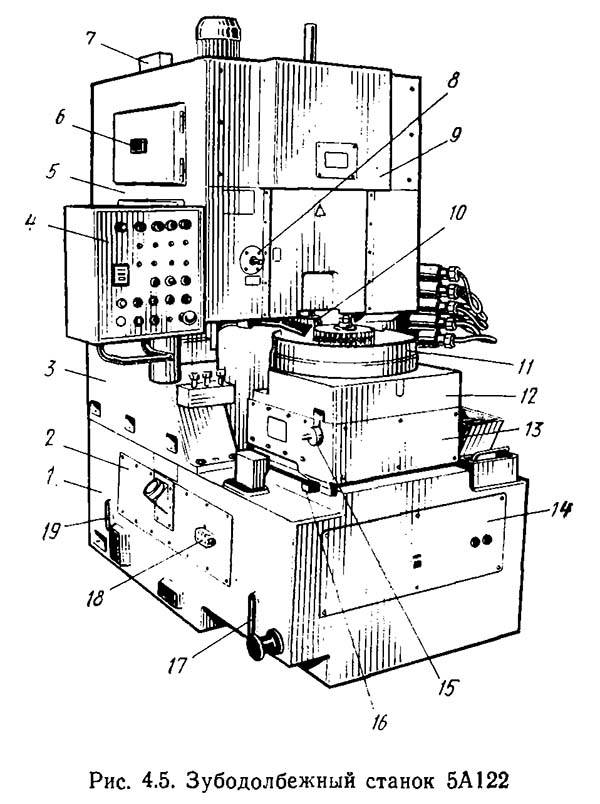

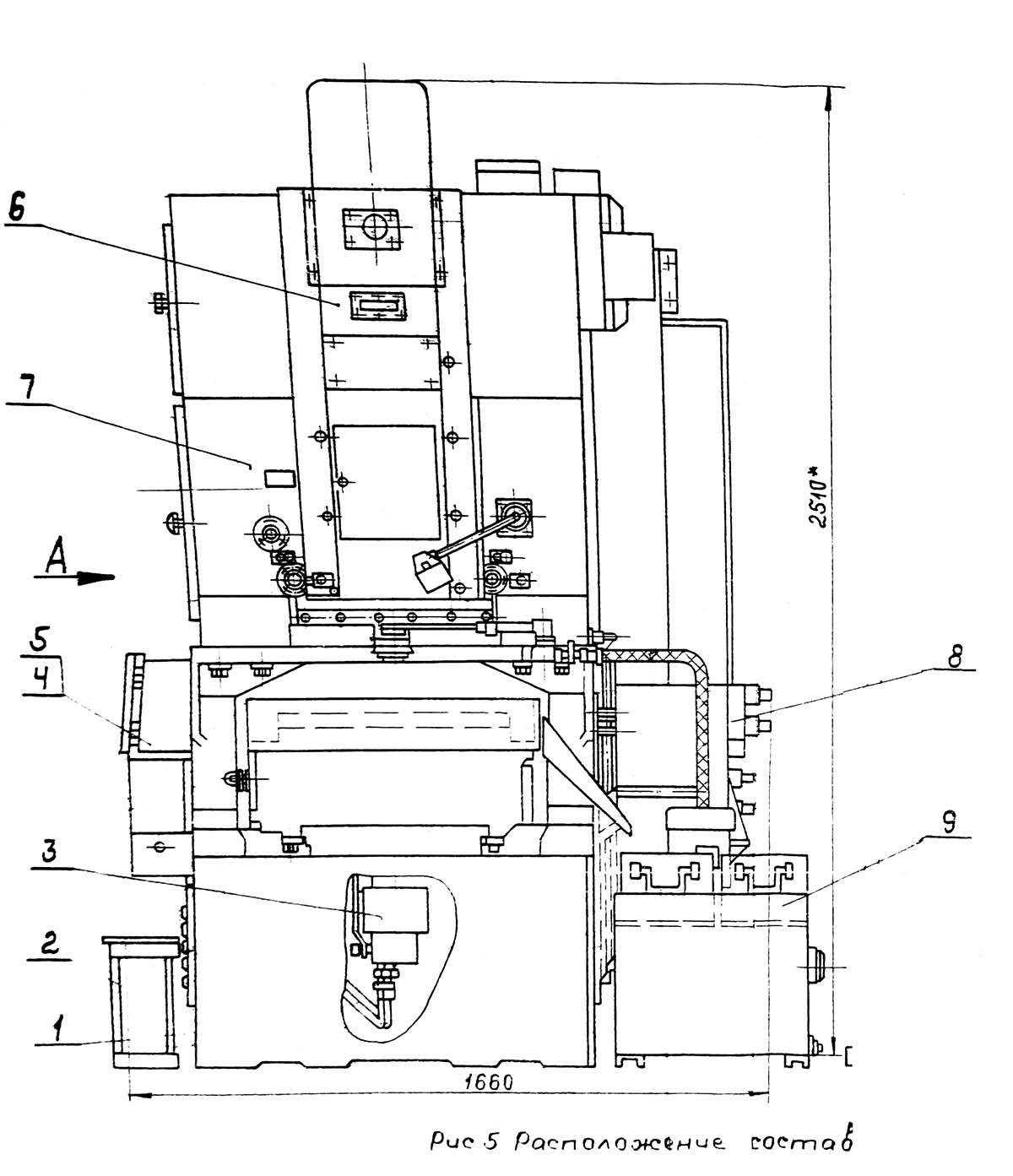

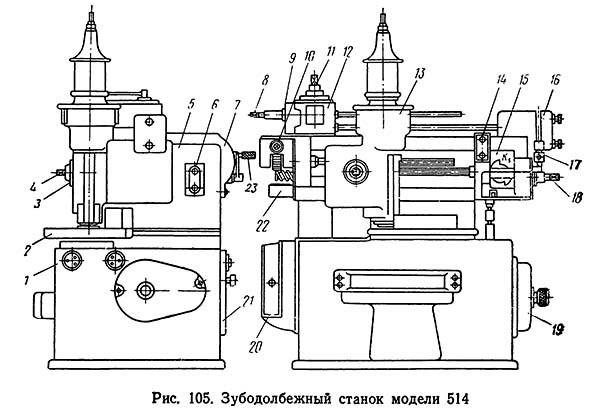

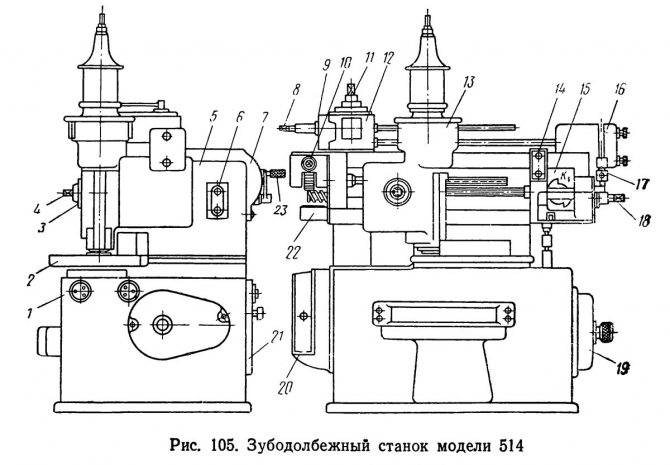

Расположение основных узлов зубодолбежного станка 514

Расположение основных узлов зубодолбежного станка 514

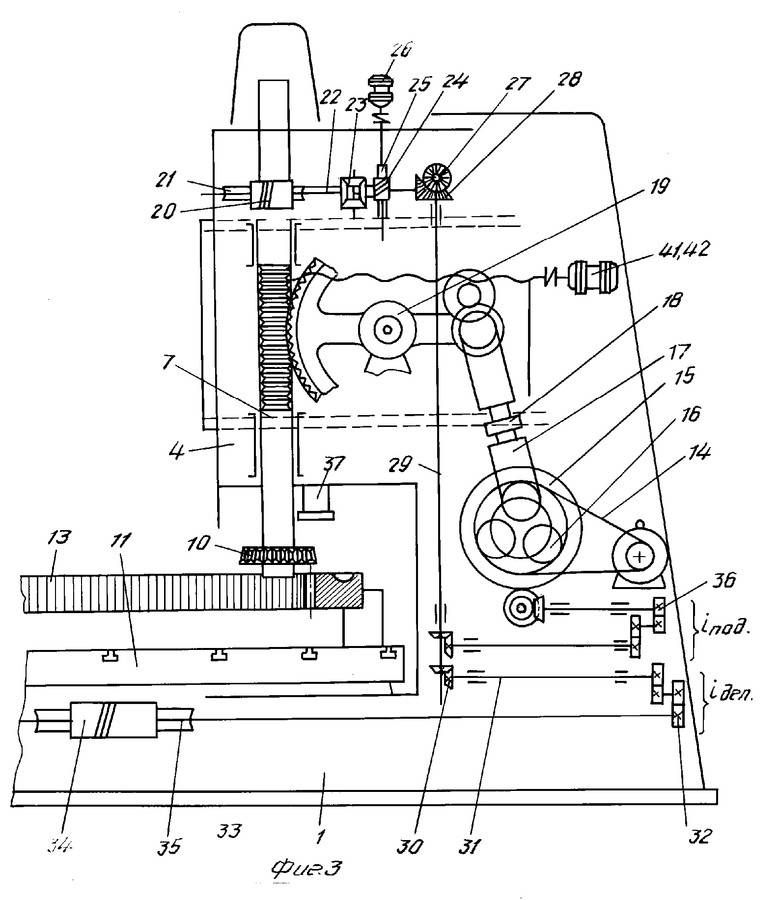

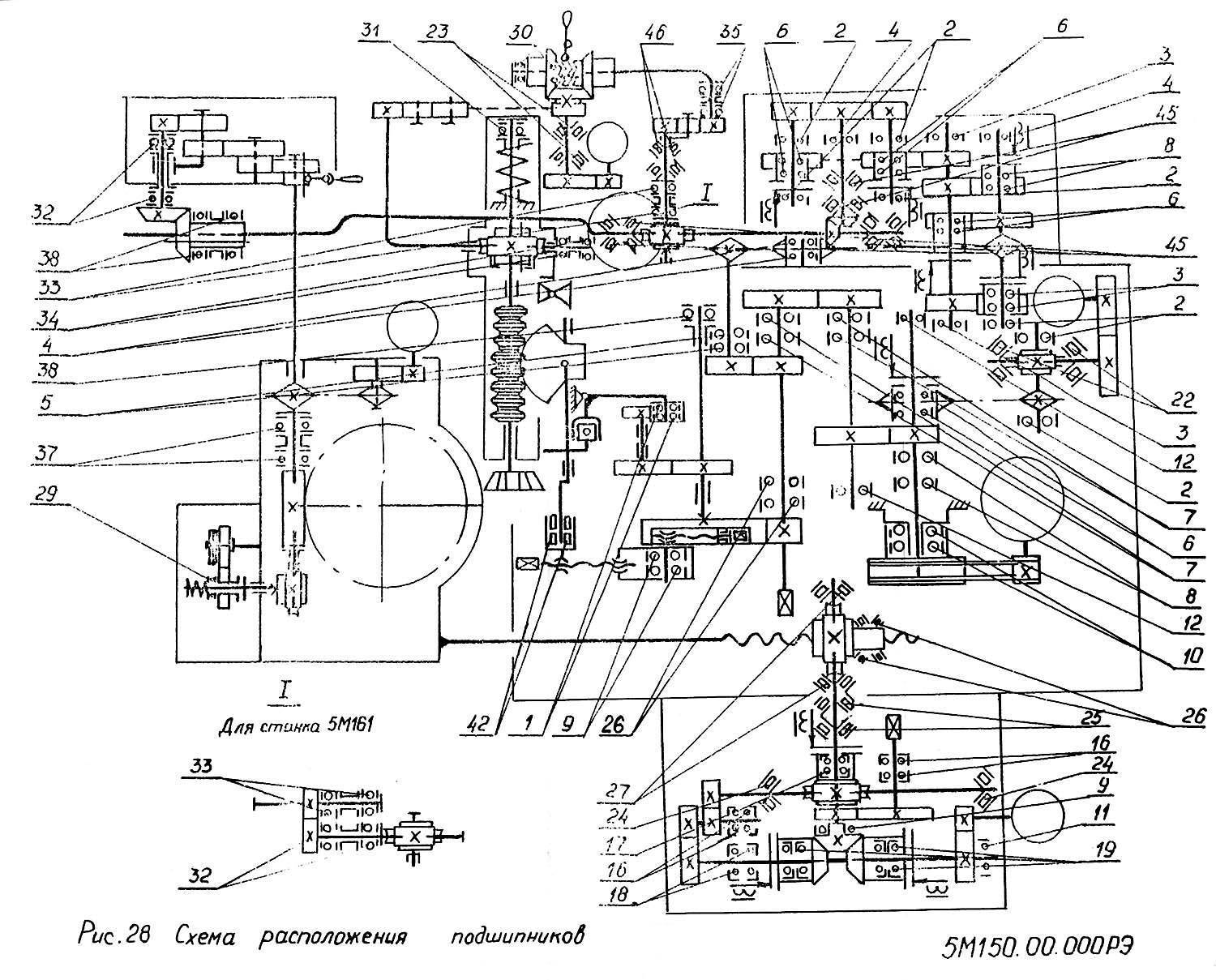

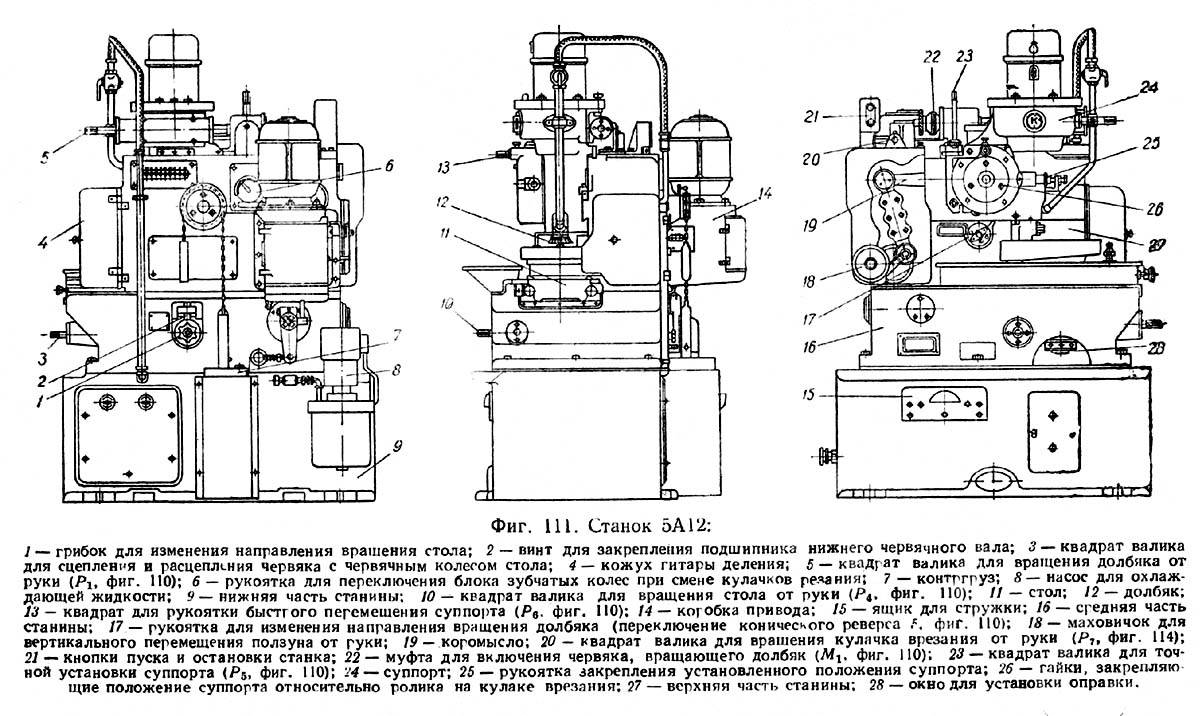

Станок состоит из следующих основных узлов (рис. 105):

- 1. Нижняя станина

- 2. Стол

- 5. Верхняя станина

- 7. Коробка скоростей

- 12. Механизм круговых подач

- 13. Суппорт со шпинделем долбяка

- 15. Механизм для осуществления автоматического цикла

Нижняя станина служит основанием станка. В ней расположены стол и его круговые направляющие, рычаги качания стола, гитара деления (под крышкой 20), электродвигатель и ременная передача быстрого установочного вращения заготовки (под крышкой 19), корпус делительной червячной передачи вращения стола. Под крышкой 21 расположен насос для подачи охлаждающей жидкости.

Верхняя станина монтируется на нижней и имеет в передней части направляющие 22, по которым перемещается суппорт 13. В станине находятся главный электродвигатель, коробка скоростей 7 с рукояткой переключения 23, механизм круговых подач 12 с гитарой подач под наружной крышкой 9, автомат радиальной подачи (врезания) 15, гитара радиальных подач (под крышкой 16) и шатунный механизм 10 возвратно-поступательного движения шпинделя долбяка.

Квадрат 18 служит для ускоренного подвода суппорта вручную, а рукоятка 17 — для включения начала цикла обработки каждого колеса.

Изменение направления вращения шпинделя долбяка и стола производится квадратом 11.

Вращение шпинделя долбяка вручную производится с помощью квадрата 8.

Суппорт перемещается по направляющим верхней станины в радиальном к заготовке направлении. В нем расположены червячная передача, вращающая верхнюю втулку, и шпиндель.

Перемещение суппорта по направляющим верхней станины производится вручную вращением рукоятки с квадратом 4.

Отсчет величины перемещения осуществляется по лимбу 3.

Панель 6 предназначена для пуска и остановки станка, панель 14 — для пуска и остановки быстрого вращения стола.

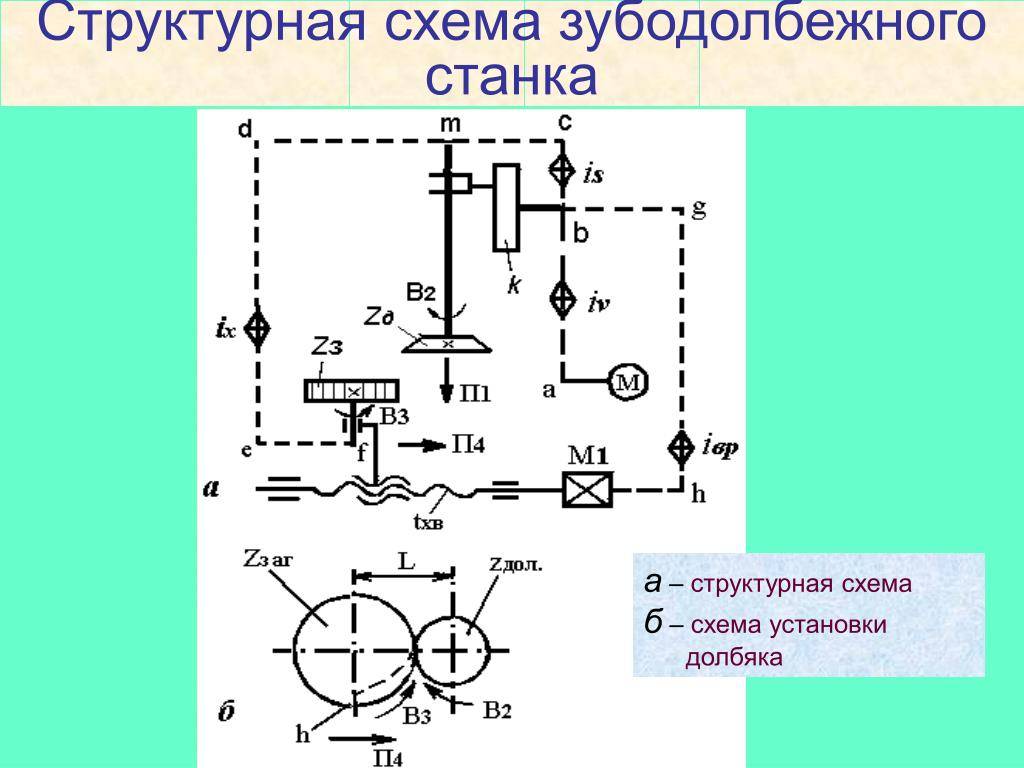

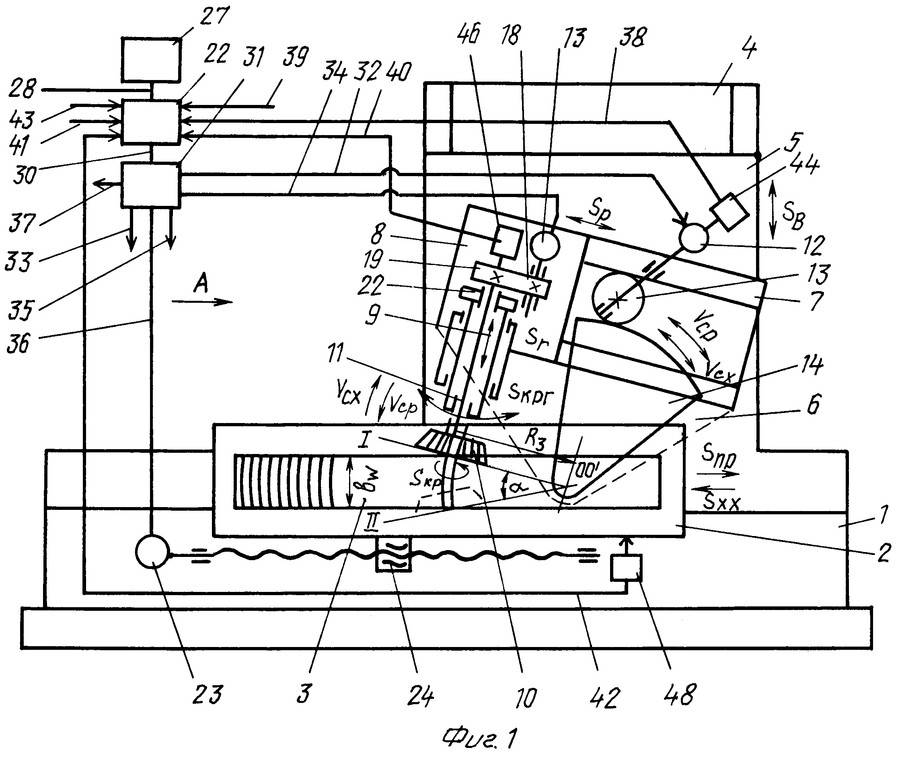

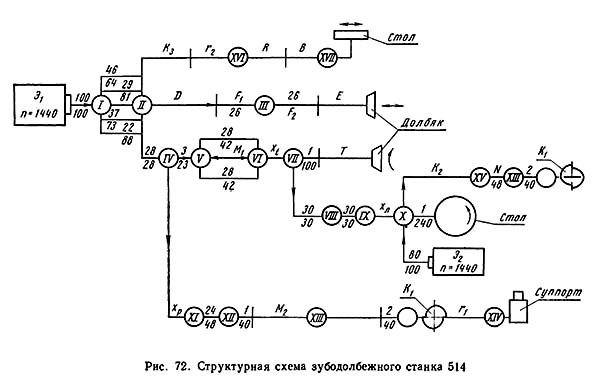

Структурная схема зубодолбежного станка 514

Конструкция и принцип работы

Долбежный станок создан для обработки труднодоступных мест, в основном расположенных внутри ограниченного пространства обрабатываемой заготовки, куда не способен добраться другой металлорежущий инструмент. Также при помощи долбежных станков часто производится нарезка зубьев шестерен.

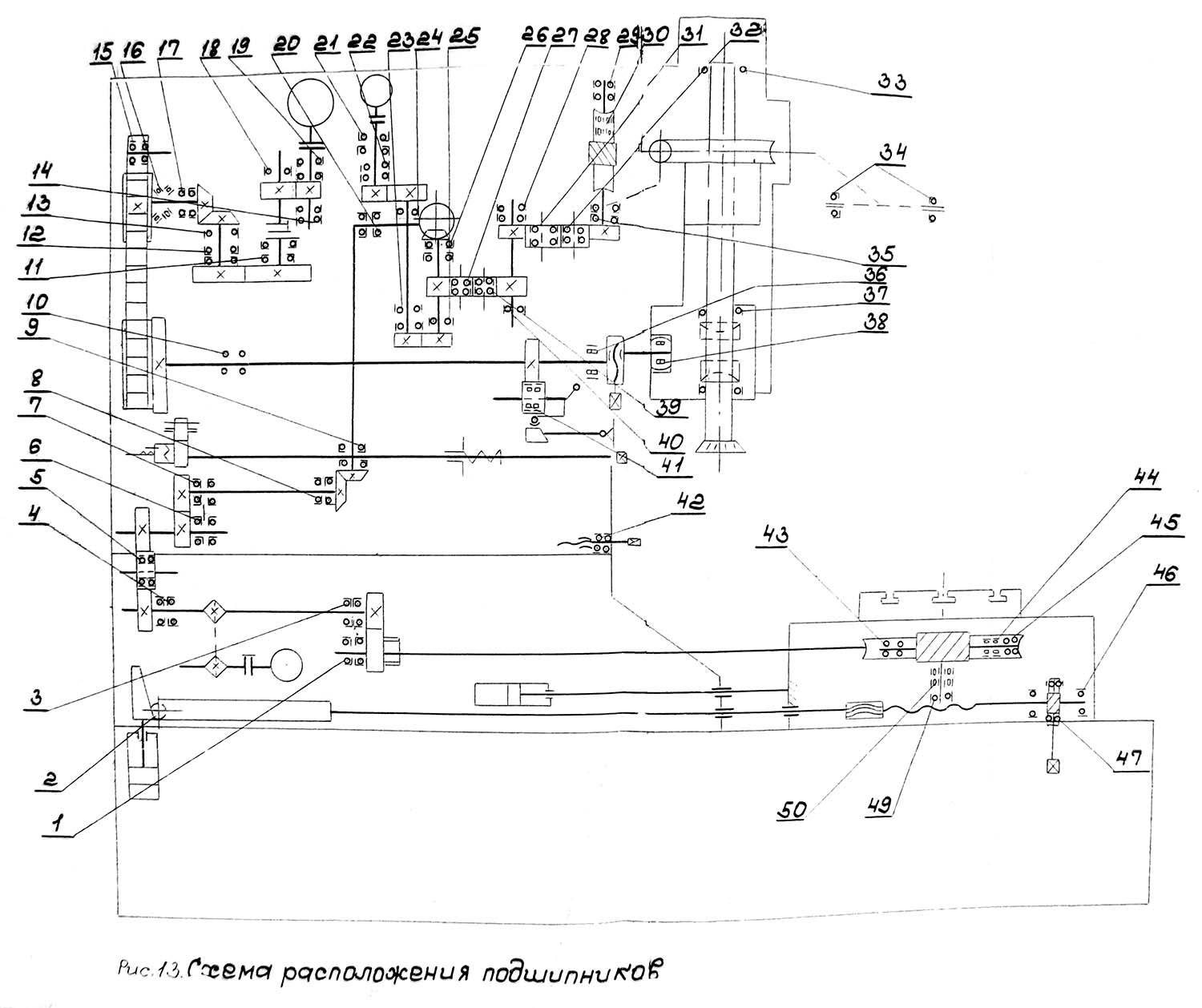

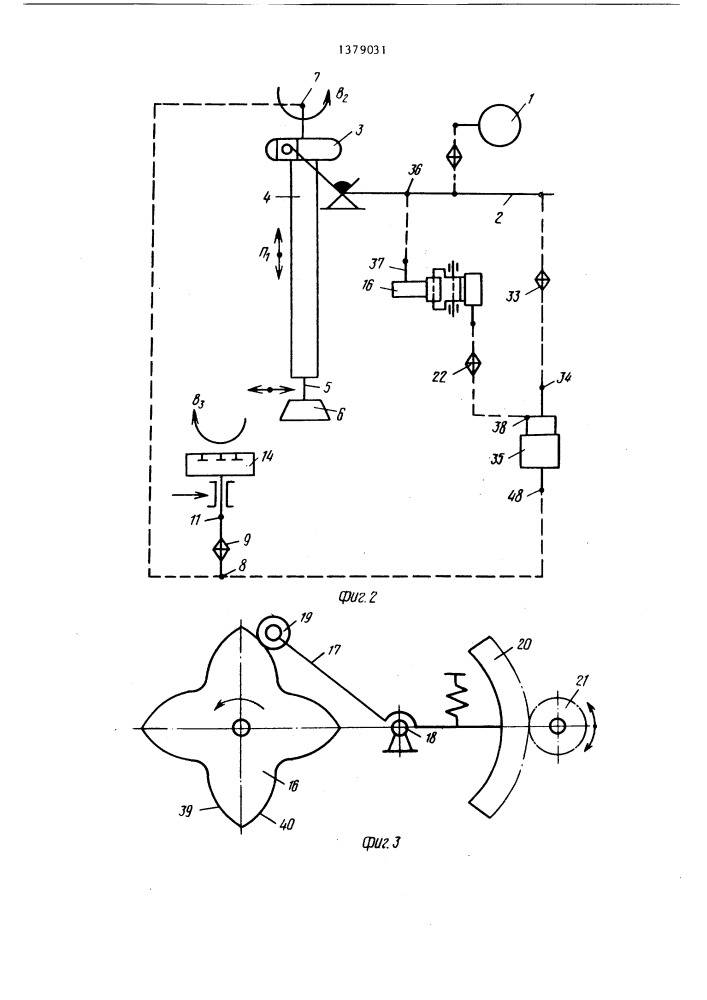

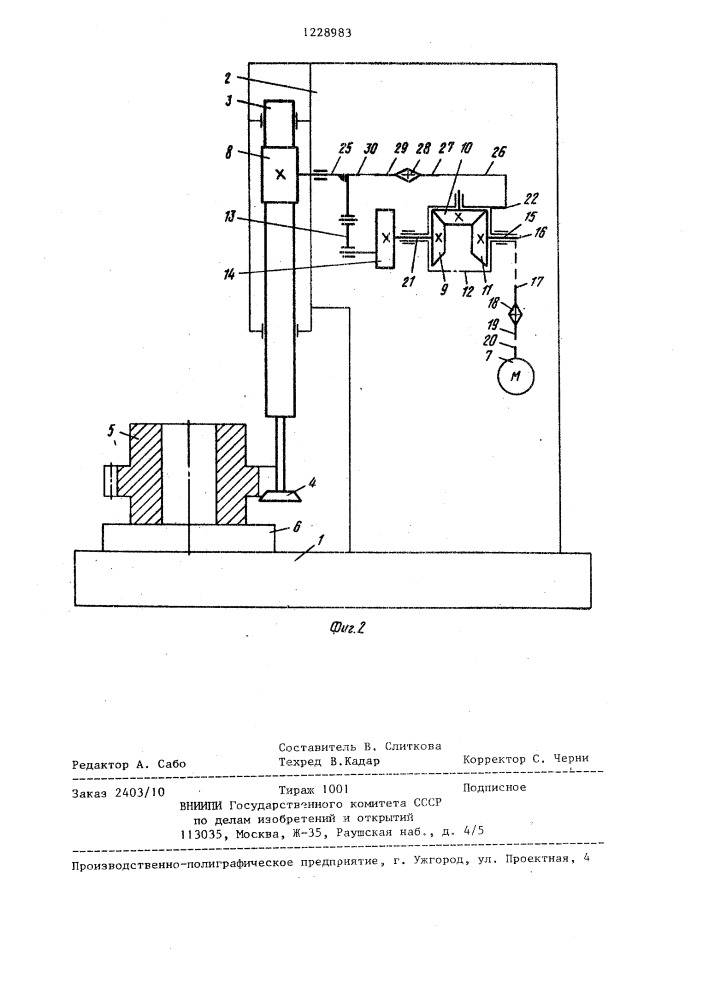

Долбежный станок, в общем случае, состоит из нескольких основных элементов (рис. 2).

Рисунок 2. Схема расположения узлов долбежного станка.

Рисунок 2. Схема расположения узлов долбежного станка.

1. Станина. Станина является основанием станка и предназначена для расположения на ней всех остальных узлов и элементов. Долбежные станки обычно устанавливаются на заранее подготовленную бетонную площадку с выведенным в ноль уровнем. В нижней части станины имеются отверстия под крепежные болты, которыми станок крепится к полу. Иногда станина имеет возможность регулировки станка по уровню, что позволяет устанавливать его на неровной площадке с последующей корректировкой.

2. Маховик поперечного перемещения. Служит для обеспечения подачи заготовки в поперечном направлении. Для каждой модели долбежного станка имеет свою цену деления шкалы.

3. Рукоятка для обеспечения вращательного движения заготовки. Воздействие на этот орган управления приводит во вращение стол с закрепленной заготовкой. В основном вращательное движение заготовки требуется в процессе выдалбливания зубьев шестерен или зубчатых венцов. Также часто долбежные станки используются для создания внутренних шлицевых поверхностей при условии, что фрезерный станок по каким-либо причинам не может осуществить эту операцию.

4. Маховик продольной подачи. Обеспечивает продольное перемещение стола с закрепленной заготовкой.

Современные долбежные станки оборудованы автоматической системой подачи с настраиваемыми параметрами. Это позволяет в автоматическом режиме создавать необходимый профиль на обрабатываемой детали. Особенно распространено применение автоматизации долбежного процесса при создании деталей с круговыми цикличными поверхностями, таких как зубчатые колеса, зубчатые венцы, детали со шлицевыми поверхностями и др. В данном случае работа оператора станка сводится к настройке скоростей подачи детали, скорости и глубины внедрения долбяка и контролю над процессом обработки детали.

5. Стол (рис. 3). Служит для размещения заготовки. Часто имеет съемные удерживающие элементы, которые меняются в зависимости от специфики выполняемой работы. Часто оборудуется доработанным под строгальный станок патроном, который применяется на станках токарной группы.

Рисунок 3. Стол долбежного станка.

Рисунок 3. Стол долбежного станка.

6. Заготовка. В зависимости от направленности станка заготовка может быть деревянной или из цветного или черного металла.

7. Резцедержатель. Служит для закрепления в нем резца. Резцедержатель устроен так, что при закреплении в нем резца одна из поверхностей режущей кромки проходит через центр оси вращения стола, находящегося в нулевой точке. Это позволяет привязаться к точке отсчета при настройке параметров автоматической обработки.

8. Ползун (долбяк). Основной рабочий орган долбежного станка. В приводном блоке ползуна вращательное движение, передаваемое от электромотора, преобразовывает в поступательное при помощи кривошипного механизма.

9. Коробка скоростей. Служит для передачи вращения от электродвигателя на приводной маховик долбежного механизма. Имеет возможность переключения скоростей, что позволяет долбяку работать на разных частотах подачи резца. Шестерни коробки скоростей работают в масляной ванне. Имеется предохранительная фрикционная муфта, которая служит для защиты кинематической цепи от разрушения в случае аварийного заклинивания ползуна.

10. Рукоятка переключения скоростей работы долбяка. При помощи этой рукоятки происходит переключение передач и изменение частоты рабочих движений ползуна. Частота меняется ступенчато.

11. Вертикальная колонка. Является стойкой, на которой закреплены элементы долбежного механизма.

12. Панель управления. Содержит кнопки пуска и остановки станка, а также, в зависимости от модели, служит для настройки автоматической подачи детали.

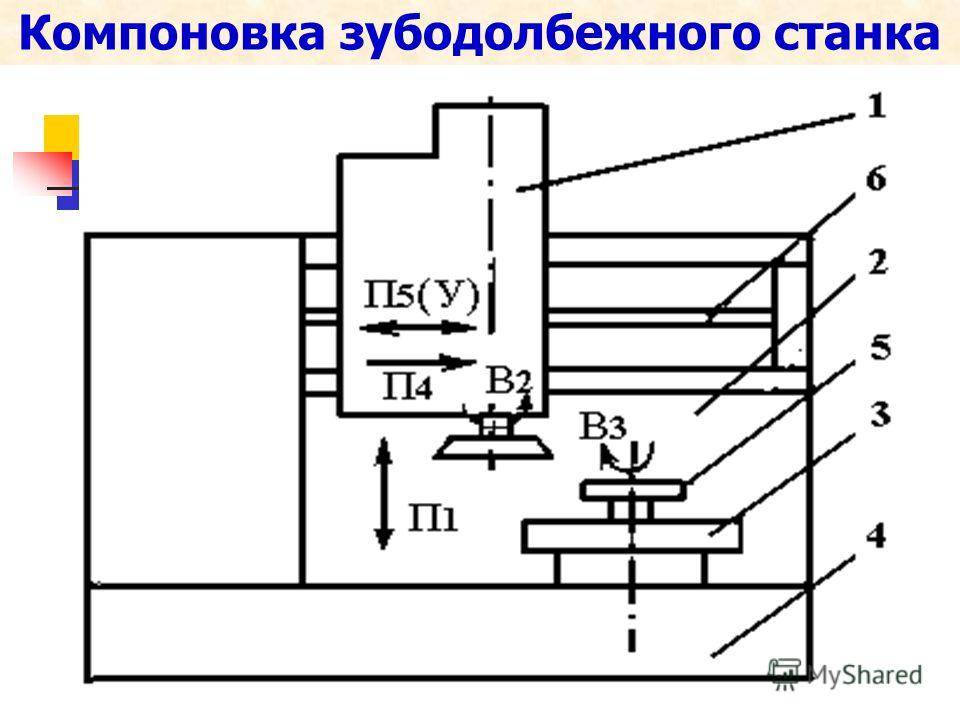

Типовые конструктивные компоновки

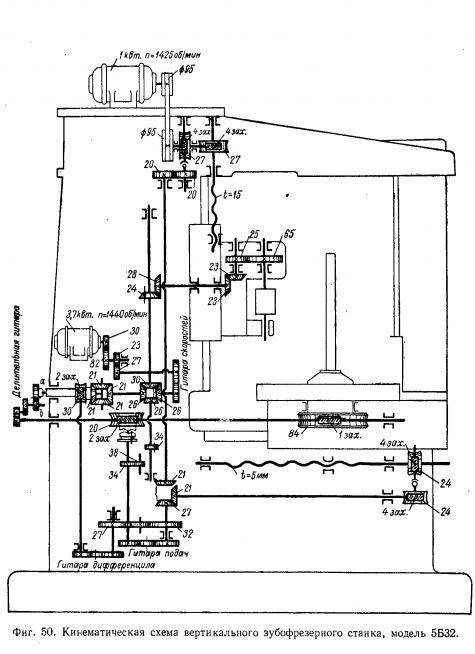

Рассматривая зубофрезерный станок и принцип работы следует уделить внимание тому, какая у него компоновка. По данному показателю можно выделить следующие группы:

- Вертикальная ориентация оси заготовки. Компоновка зубофрезерных станков определяет особенности обработки, имеют подвижный стол. Компоновка применяется при производстве универсальных моделей, получивших наибольшее распространение.

- Вертикальная ориентация оси заготовки, инструмент подвижен по горизонтали. Устройство данного зубофрезерного станка имеет инструментальный суппорт, через который проводится передача осевой подачи. Данная компоновка наиболее подходит для моделей, оснащенных системой автоматизации погрузки/выгрузки заготовок. Именно подобные зубофрезерные станки с ЧПУ, принцип работы которых предусматривает автоматическую подачу заготовки, получили широкое распространение при выпуске больших партий продукции.

- Зубофрезерные станки при размещении заготовки в вертикальном направлении. Рассматривая основные узлы отметим стол, который зачастую подвижен в вертикальном направлении. Радиальная подача осуществляется инструментальной стойкой. Данные зубофрезерные станки, модели которых могут существенно отличаться в зависимости от предназначения, имеют конструкцию, которые позволяют легко их встраивать в различные автоматические линии обработки. Обработка на современных зубофрезерных станках сводится к уменьшению количеству операций, требующих вмешательства оператора.

- Горизонтальные с размещение оси заготовки в этой плоскости. Стол подвижный также в этом направлении, передает осевое вращение. Инструмент крепится на инструментальной стойке. Зубофрезерный станок данного вида получил широкое применение в сфере нарезания мелкомодульных зубчатых колес. Конструкция имеет горизонтальные направляющие для обеспечения перемещения инструментальной стойки.

- Горизонтальные станки имеют крепление для размещения заготовки в этой плоскости. Ключевая особенность заключается в неподвижности стола. Инструментальная стойка подвижная, предназначена для передачи осевой и радиальной подачи. Эти виды оборудования позволяют обрабатывать зубчатые колеса, которые выполнены в виде единой конструкции с валом.

Отметим, что расчет дифференциала зубофрезерного станка проводится в зависимости от особенностей схемы. Дифференциальный метод встречается крайне часто.

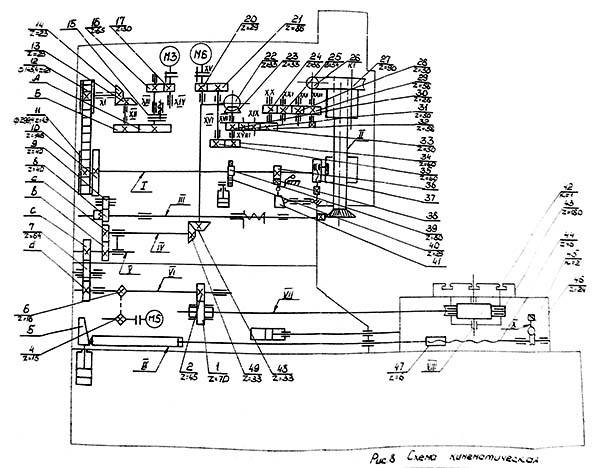

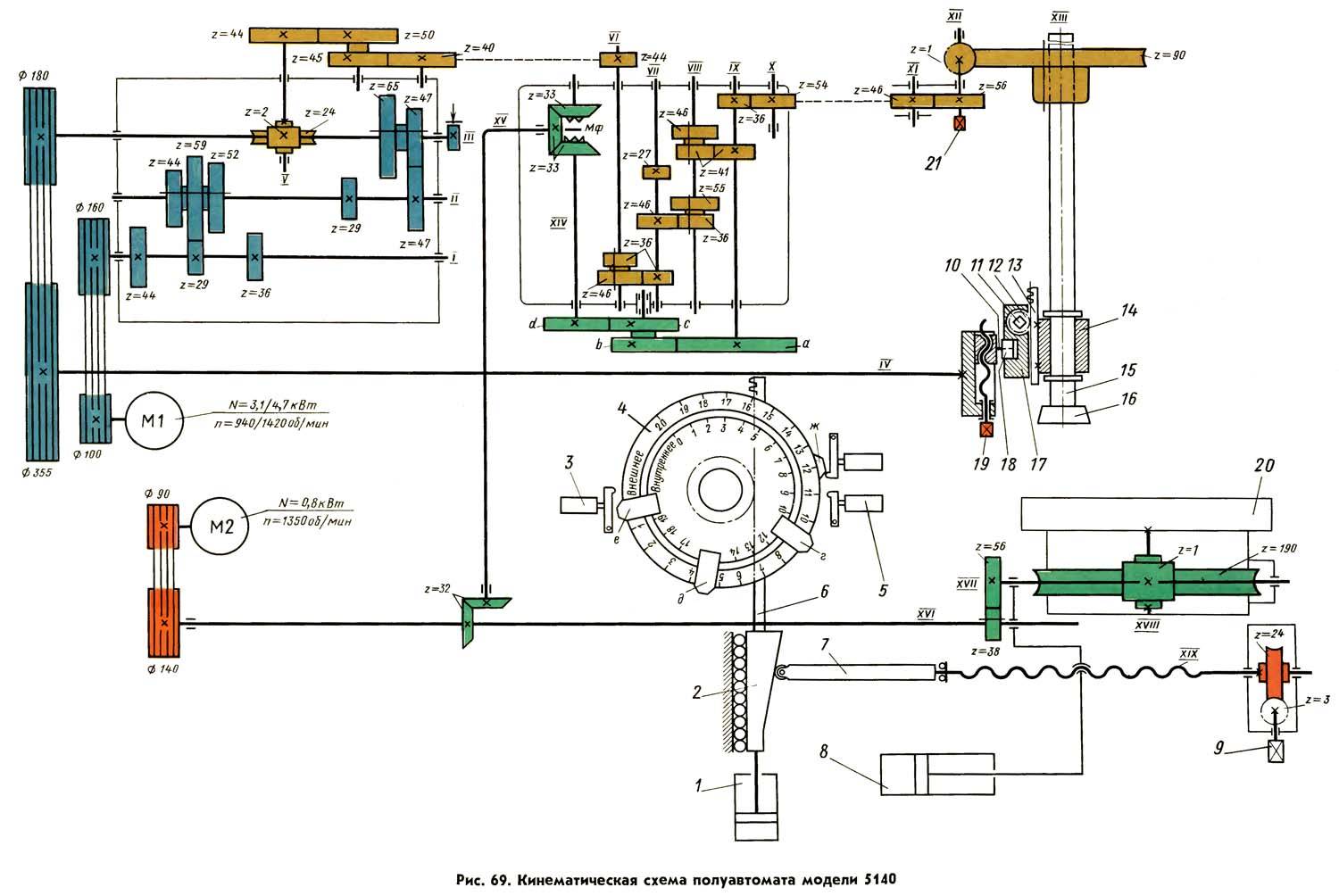

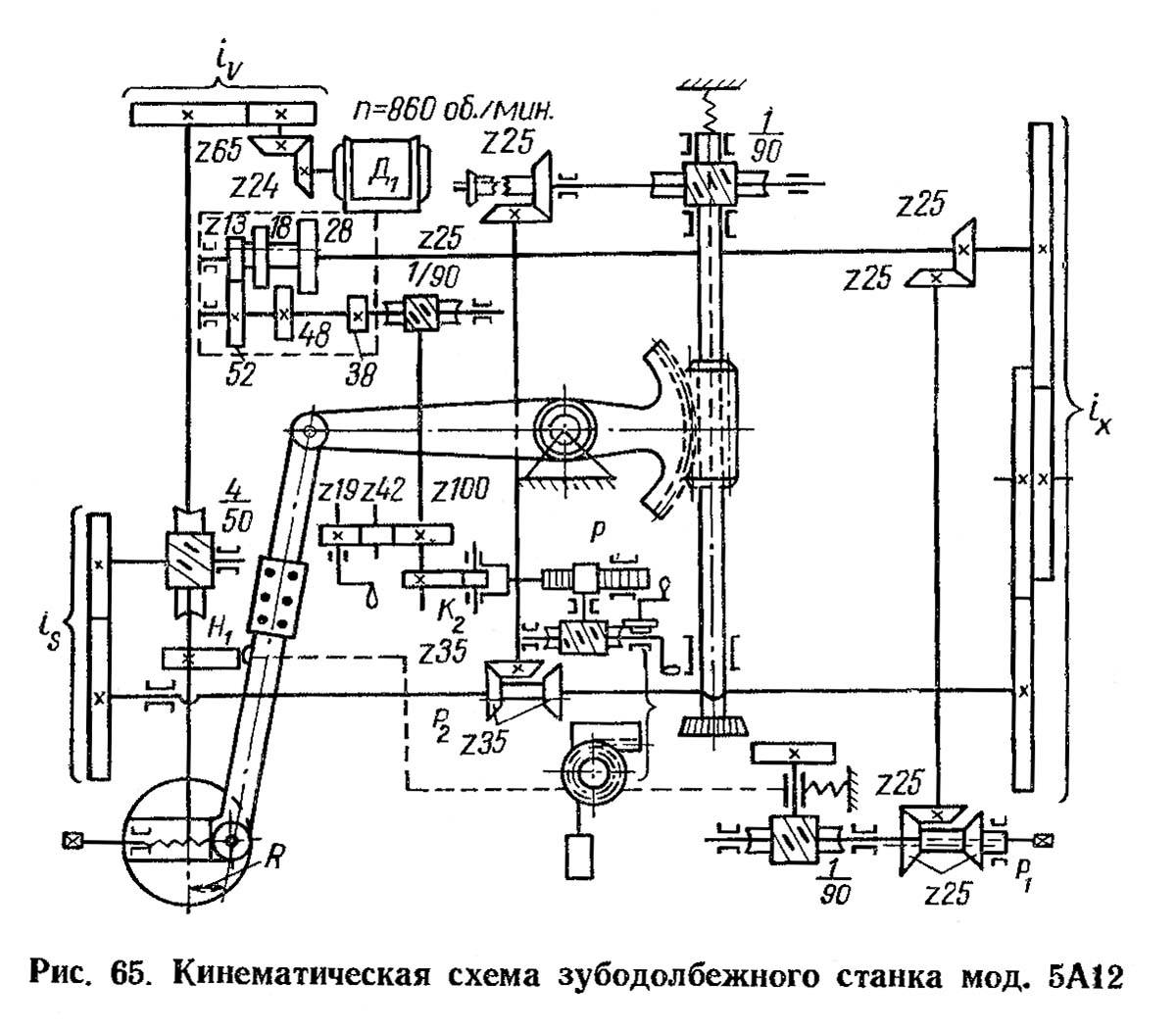

Пример кинематической схемы зубофрезерного станка

Долбежное оборудование – станки с ручным и электронным управлением, зубодолбежные и зубофрезерные станки

Долбежное оборудование применимо для нарезания канавок и пазов в деталях, для обработки долблением плоских и фасонных поверхностей.

С помощью зубодолбежного станка возможно нарезать зубчатые цилиндрические колеса разного диаметра и зацепления (внутреннее или внешнее). Сущность работы станка заключается в возвратно-поступательном движении долбяка, который постепенно нарезает необходимое отверстие в детали. Форма и размер нарезаемых зубьев зависит от установленного на станок резца. Примечательно, что установленный на оборудование инструмент может двигаться только в определенной плоскости, остальные движения совершает обрабатываемая деталь, надежно зафиксированная на рабочей плоскости стола, который приходит в движение под воздействием механизма подачи из колонны аппарата.

Зубофрезерный станок также предназначен для нарезания зубчатых колёс, однако принцип работы отличается от зубодолбежного аппарата. В качестве основного инструмента применяются модульные фрезы, а зубья колеса нарезаются путем обката, копируя геометрию установленной режущей фрезы.

На долбежном оборудовании возможно изготовление прямозубых, косозубых и червячных колёс.

Цилиндрические зубчатые колеса – неизменный элемент зубчатой передачи, применяемой повсеместно в машиностроении. Она необходима для преобразования вращательного движения электродвигателя в прямолинейное поступательное движение станка. Кроме того в ряде случаев зубчатые колеса используются для передачи движения от двигателя к станку, по тем или иным причинам установленному на некотором расстоянии от источника движения.

Долбежное оборудование может быть разных модификаций и комплектаций. Различают станки с ручным управлением, когда оператор полностью контролирует процесс работы, направляя режущие части станка в зоны необходимой обработки детали, а также существуют аппараты с электронным управлением, где технологический процесс полностью автоматизирован, оператору нужно лишь задать программу работы станка, все остальное будет выполнено в автоматическом режиме. Долбежное оборудование с электронным управлением позволяет работать одному человеку на нескольких станках одновременно, что экономически выгодно при серийном производстве.

Долбежные станки являются неотъемлемой частью любого металлообрабатывающего процесса, поэтому долбежное оборудование следует устанавливать надлежащего качества от проверенных производителей, чтобы избежать неприятных моментов на производстве.

Разновидности

Зубодолбежные станки подразделяются на три основных типа:

- Модификации с подвижным в горизонтальной плоскости столом, позволяющим производить подачу на врезание. Также в его конструкцию входит неподвижная стойка.

- Варианты с неподвижным столом и стойкой, движимой по горизонтали и служащей для транспортировки инструмента на момент врезания.

- Модели со статичным столом, горизонтально перемещающейся стойкой и кареткой, способной выдвигать вертикально долбежный наконечник, изменяя положение его хода.

Автоматизированный агрегат с неподвижным столом имеет больше преимуществ, чем его аналоги. Для возможности изготовления конусных зубьев одна из осей инструмента монтируется под определенным углом. На станках, используемых в массовом производстве, предусмотрена промежуточная плита, подкладываемая под вертикальную стойку. Универсальные модификации оборудованы возможностью наклона стола или стойки в диапазоне 10 градусов.

Читать также: Технология покраски порошковой краской

Зубодолбежный станок 5В150

Этот универсальный агрегат предназначен для нарезки зубцов на цилиндрических шестеренках различного зацепления диаметром до 80 см и модулем не более 12 мм. Рабочий процесс производится долбящим инструментом из быстрорежущей стали. Он находится в вертикальном положении и совершает поступательно-возвратные движения с синхронной обкаткой обрабатываемой заготовки.

Нарезаемая деталь фиксируется на горизонтальной планшайбе при помощи специального крепления. Для контроля биения изделия элемент может вращаться в ускоренном режиме, независимо от стола, который может передвигаться по горизонтальным направляющим частям остова.

Настройка зубодолбежного станка

Основной рез производится от электрического мотора с тремя скоростными диапазонами. Он агрегирует с парой цилиндрических и сменных шестеренок, а также коническими шестернями и зубчатой ременной передачей. Усилие трансформируется на вал привода, который передает поступательно-возвратный эффект шпинделю рабочего инструмента.

Круговая подача обеспечивается электродвигателем постоянного тока посредством зубчатых цилиндрических элементов. Основной момент на шпиндель передается через червячную передачу на штоссель. Подача может меняться путем регулировки частоты оборотов мотора.

Среди других настроек зубодолбежных станков выделяют следующие аспекты:

- Цепь деления – используется для кинематического взаимодействия при вращении заготовки и инструмента.

- Узел отвода рабочей части на холостых оборотах – осуществляется посредством качений суппорта через эксцентрик, тягу, толкатель и ролик.

- Ускоренное вращение детали. Этот процесс осуществляется через цепь от мотора к цилиндрическим колесам. В этом режиме деактивируется часть кинематики путем размыкания элементов гитары давления.

- Система настройки межцентровой дистанции. Это расстояние выдерживается за счет упорной гайки и клиновидного ползунка. Регулируется положение цепи вращением гайки по корректирующему винту.

- Ручное управление приводом шпинделя активируется оборотами квадрата механическим способом через зубчатые колеса.

- Система привода оборудования в верхнюю позицию.

Читать также: Как работать паяльной лампой

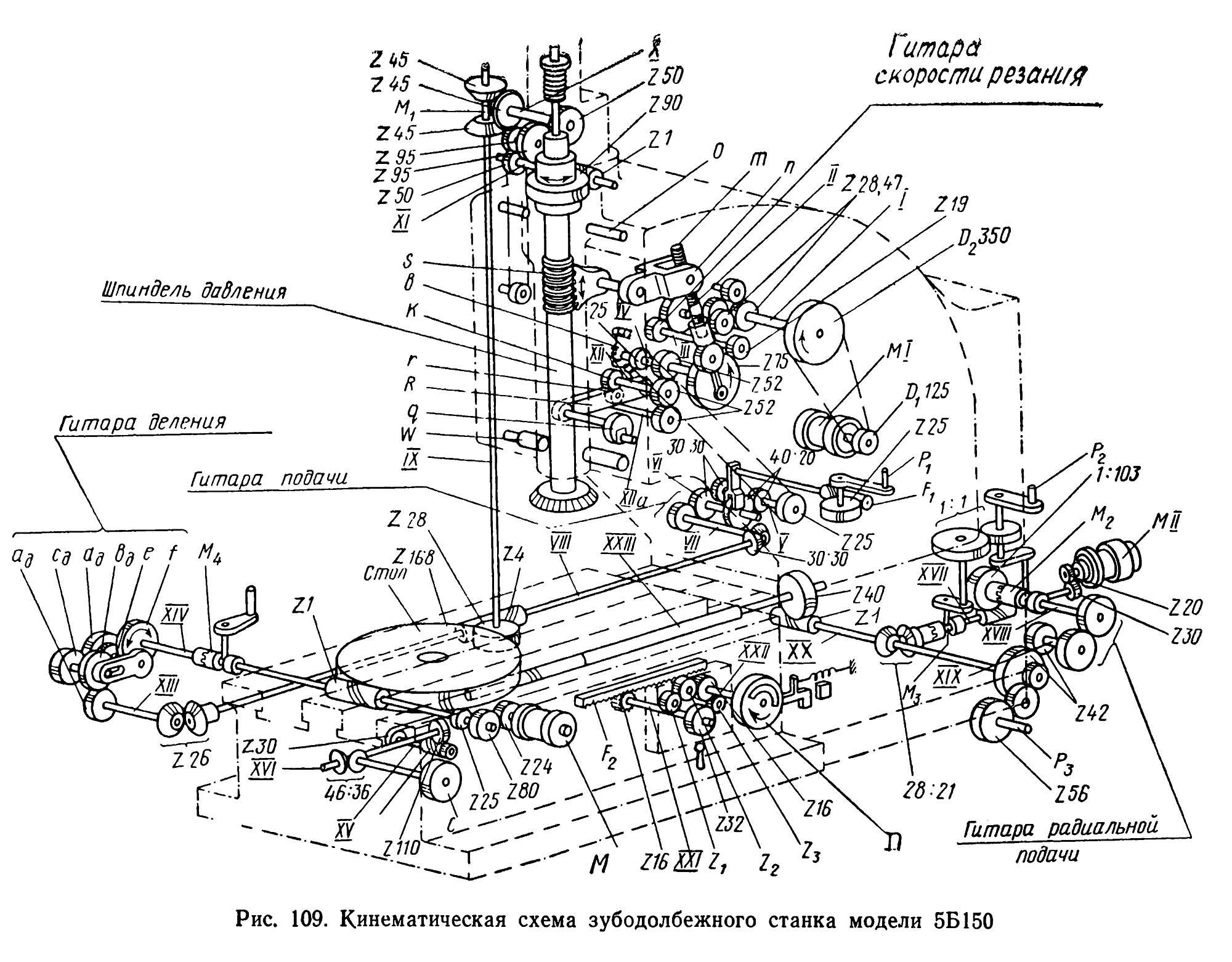

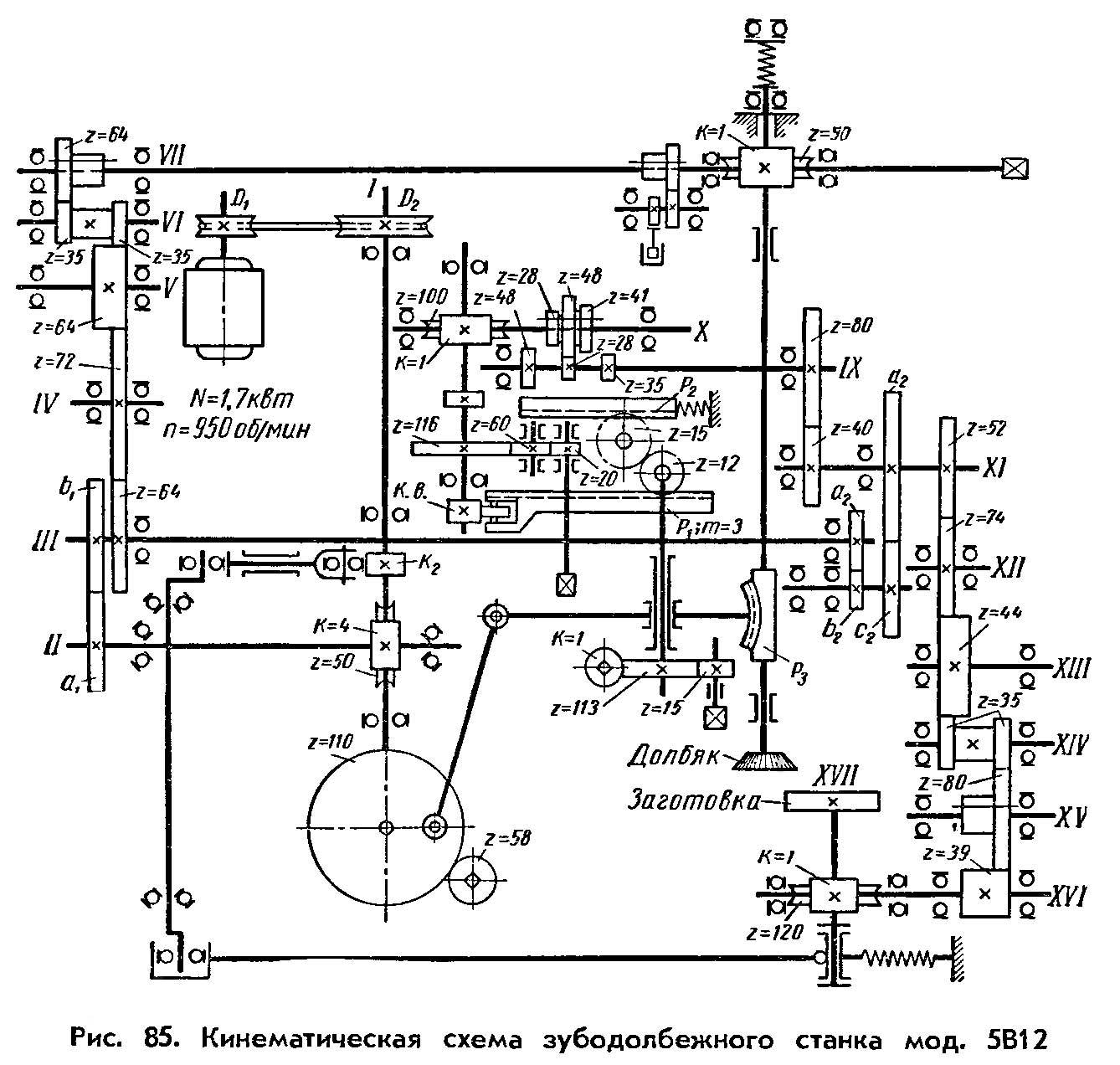

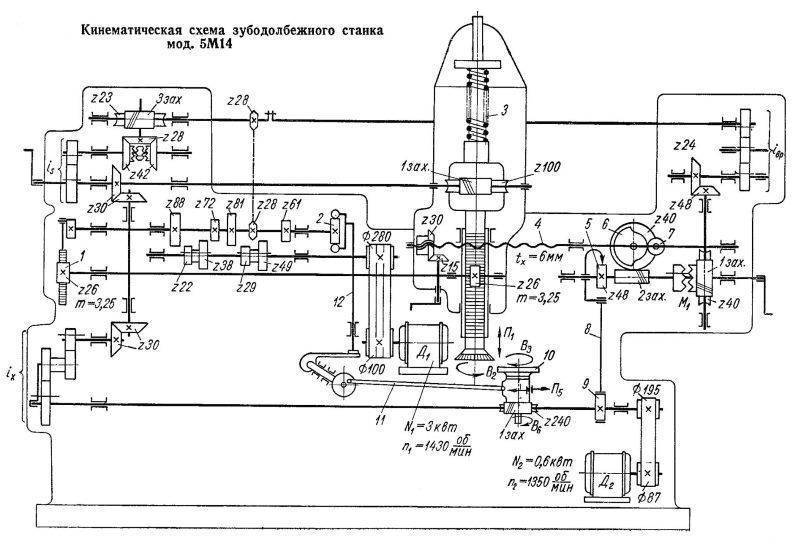

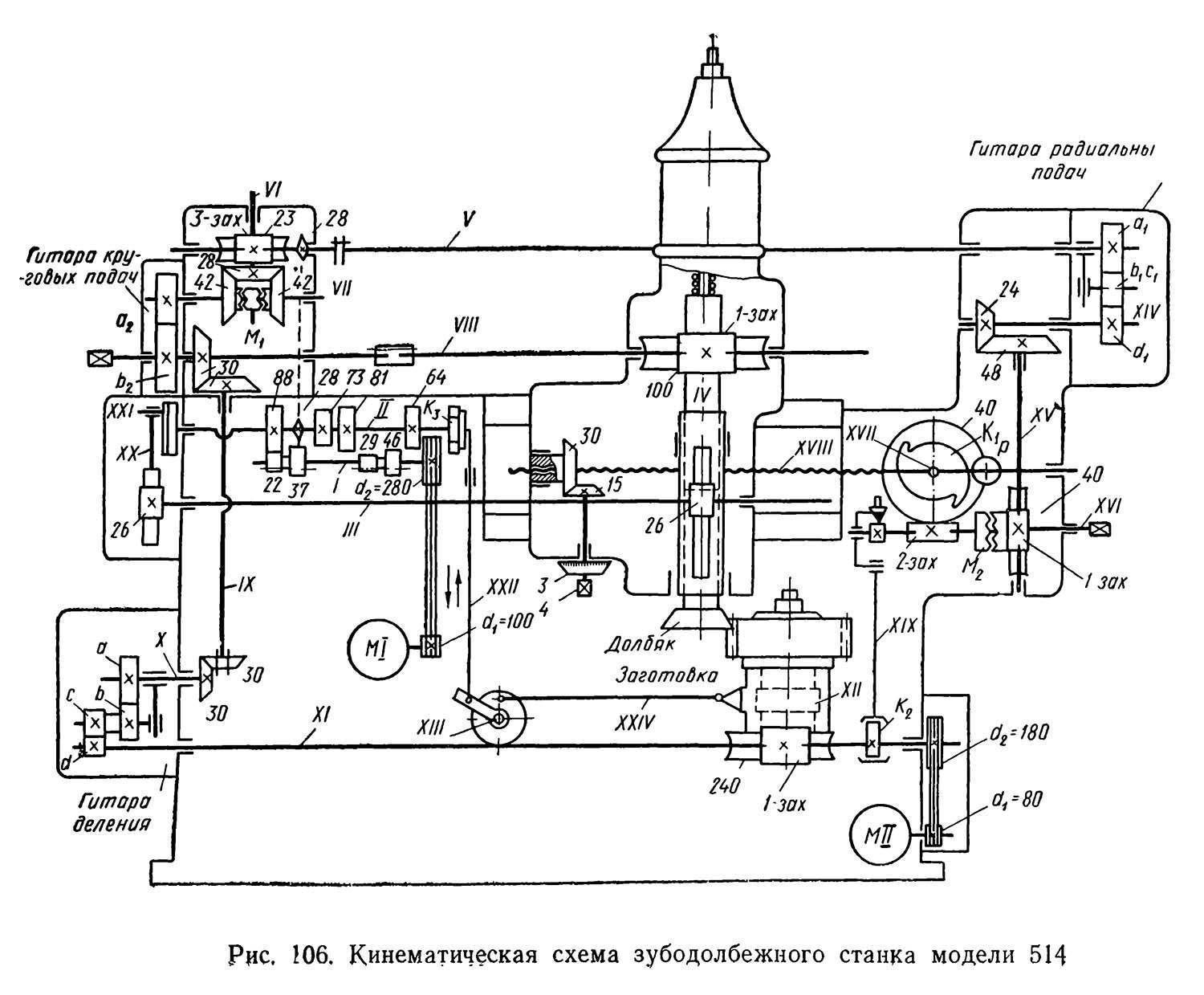

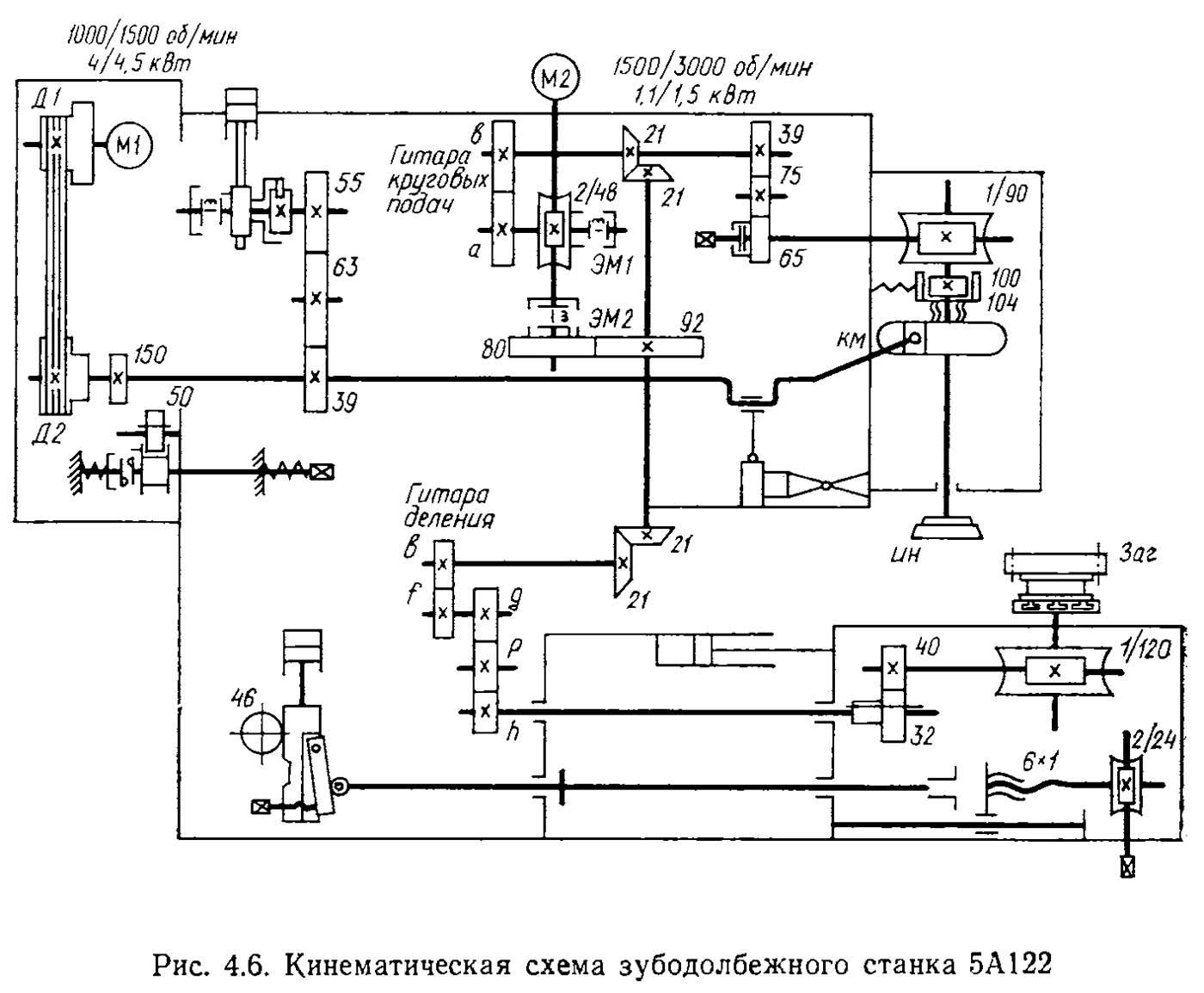

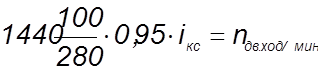

Цепь главного движения.

Возвратно-поступательное движение долбяка осуществляется от

электродвигателя

N = 2,2 кВт и n = 1440 об/мин по следующей цепи: электродвигатель,

клиноременная передача , вал I, коробка

скоростей (iкс), вал II, кривошипоречный механизм, вал III, реечный

механизм, штоссель (долбяк).

Расчетные перемещения в цепи главного движения:

Уравнение кинематического баланса:

Формула настройки гитары скоростей:

Передаточное отношения в коробке скоростей подбирают,

определив предварительно число двойных ходов по формуле:

где V – скорость резания при

зубодолблении, м/мин,

L – длина обработки при

зубодолблении, равная ширине зубчатого венца плюс 5-8 мм на перебег

инструмента.

Определив число двойных ходов и подставляя их значение в

УКБ, подбирают ближайшее передаточное отношение коробки скоростей .

Согласно табл.5 передаточное отношение коробки скоростей

станка 514 , т.к. принимаем .

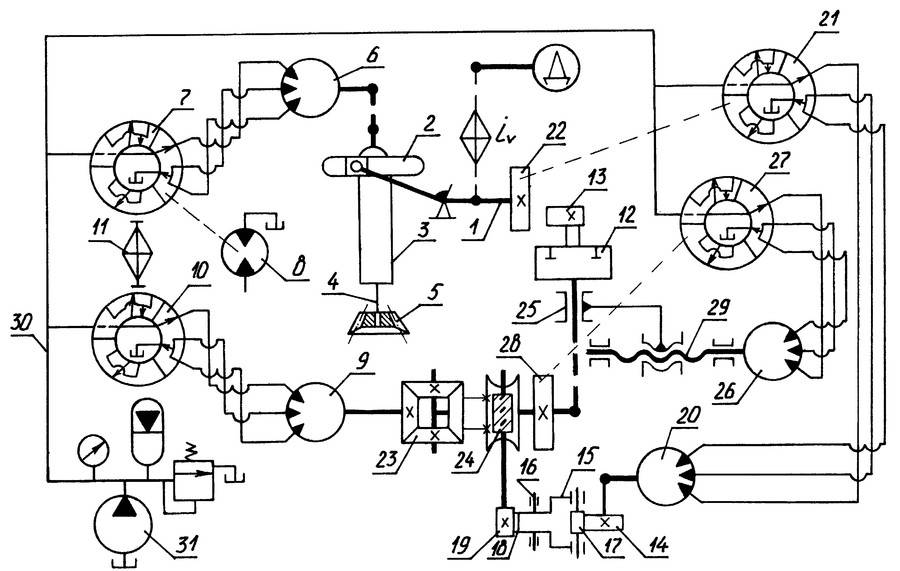

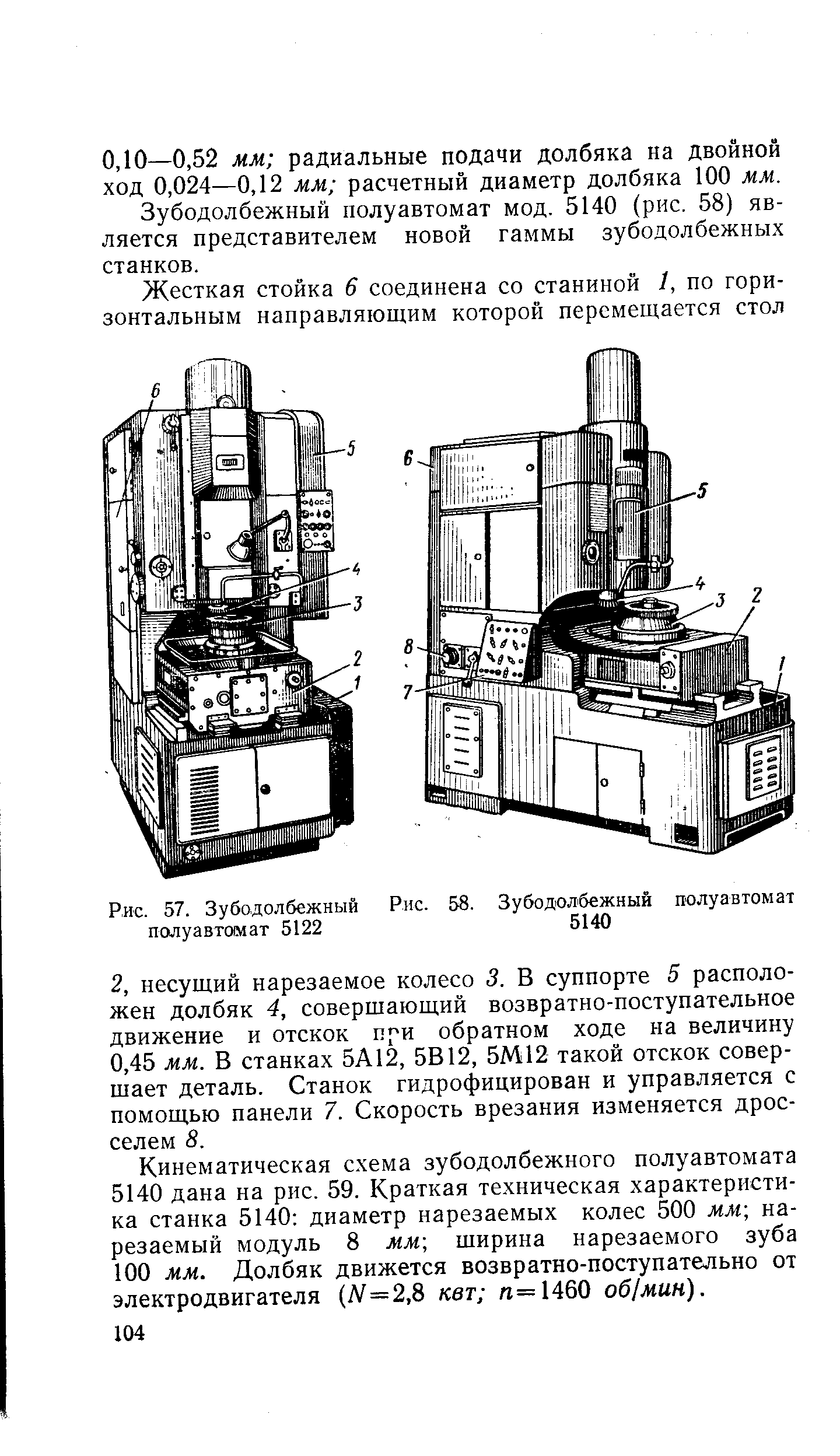

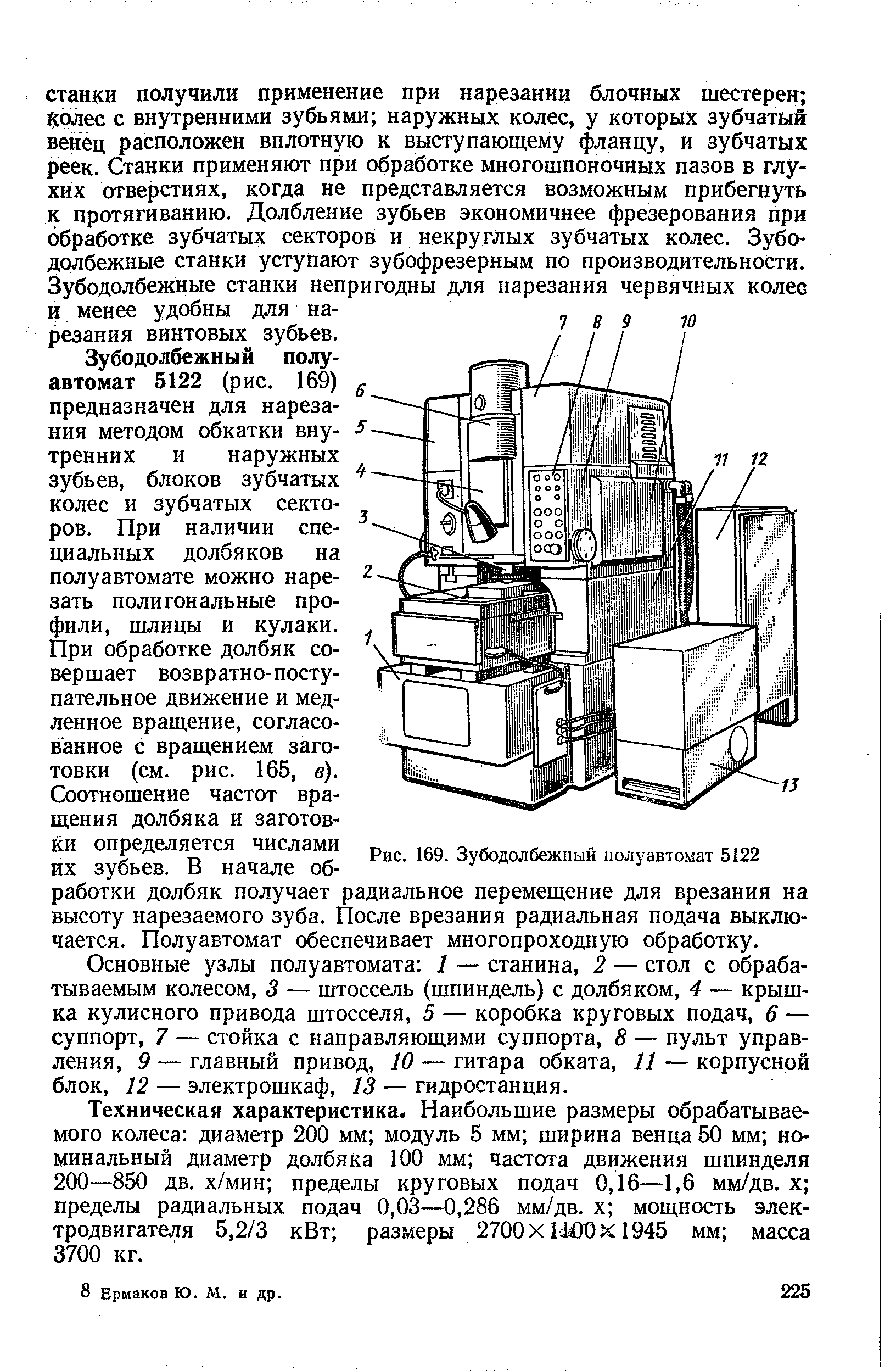

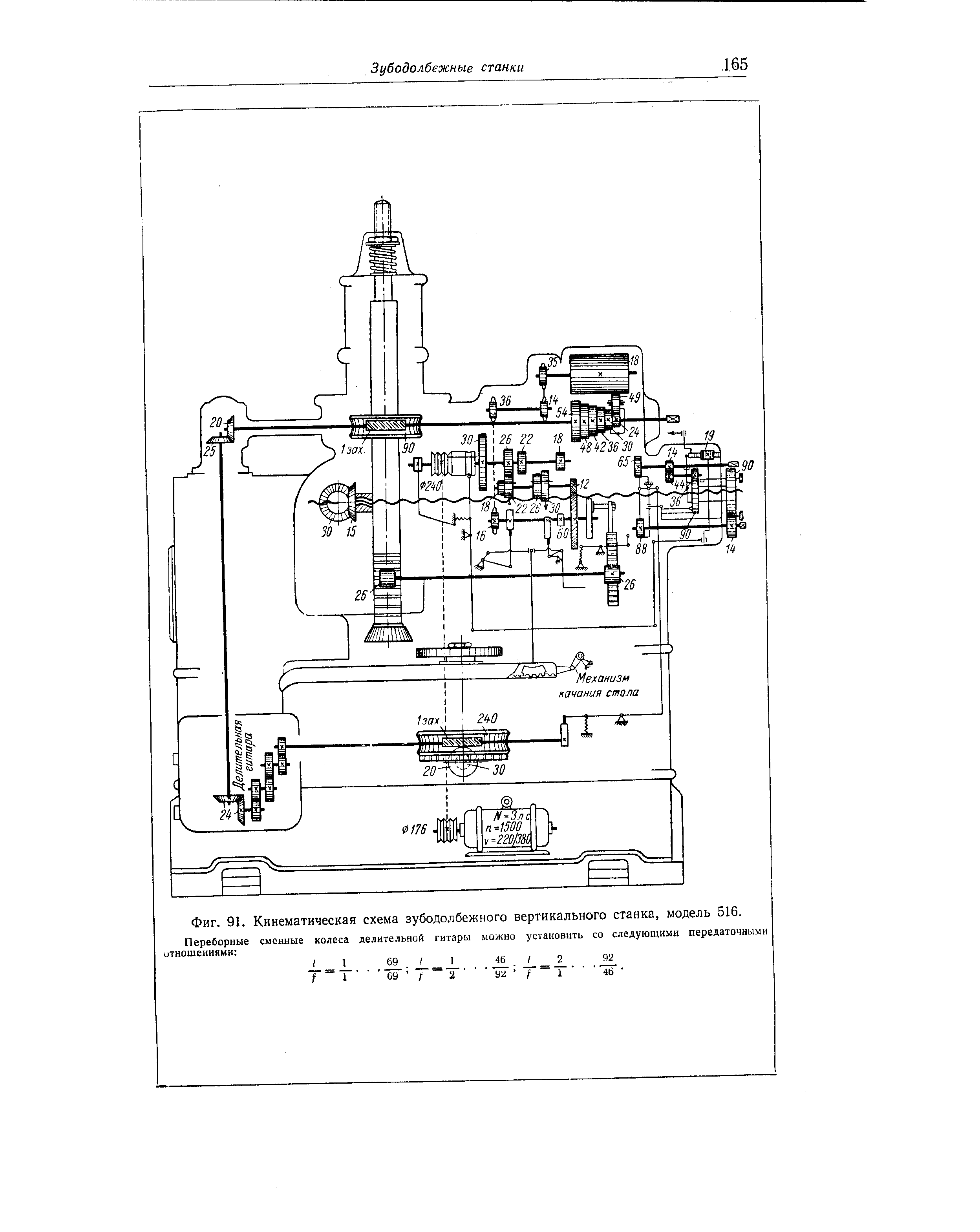

5М161 Станок вертикальный зубодолбежный универсальный полуавтомат. Назначение и область применения

Зубодолбежный станок 5М161 заменил в производстве модель 5В161. Разработчик станка — Егорьевский станкостроительный завод «Комсомолец».

Универсальный зубодолбежный станок полуавтомат 5М161 предназначен для нарезания зубьев на цилиндрических шестернях внутреннего и наружного зацепления диаметром до 800 мм и модулем до 12 мм как с открытыми, так и закрытыми венцами (блок-шестерни) в условиях единичного и серийного производства.

Особенности конструкции и принцип работы станка

Нарезаемое колесо крепится на горизонтальной планшайбе стола станка 5М161 при помощи специального приспособления. Для выверки биения заготовки планшайба может вращаться ускоренно от отдельного привода. Стол может перемещаться по горизонтальным направляющим станины; ускоренно от отдельного привода для ориентировочной установки в исходное положение; замедленно от руки для точной установки в исходное положение и для врезания долбяка в заготовку; механически (радиальная подача) для врезания долбяка в заготовку на заданную глубину.

Зубодолбежный станок 5М161 работает по замкнутому автоматическому циклу, причем после пуска станка начинается одновременное движение долбяка, обкат и радиальная подача. По достижении долбяком заданной глубины процесс врезания автоматически прекращается, после чего планшайба стола делает один полный оборот.

Станок 5М161 может работать как по однопроходному, так и по двухпроходному циклу, причем в зависимости от настройки станка во время перехода на второй проход скорость резания и подача могут изменяться автоматически, что значительно повышает производительность станка, стойкость инструмента и точность нарезания.

На станке 5М161 можно нарезать косозубые колеса при помощи специально изготовляемого приспособления, которое монтируется на суппорте станка.

Обработка зубьев производится зуборезным долбяком, закрепленным на шпинделе, совершающим возвратно-поступательное движение, одновременно обкатываясь с нарезаемым колесом, как пара колес, находящихся в зацеплении.

Полуавтомат работает по следующему циклу:

- ускоренный подвод заготовки в зону резания;

- обработка зубьев за 1—2—3 прохода с автоматической сменой режимов после каждого прохода;

- вывод долбяка в верхнее положение;

- ускоренный отвод стола в исходное положение.

Для повышения стойкости долбяка и равномерного износа делительных пар предусмотрен реверс круговой подачи, который производится после каждой нарезанной шестерни.

Во время обката происходит гидравлический зажим салазок, что повышает жесткость полуавтомата.

При установке на суппорте специальных винтовых направляющих, изготавливаемых по техническому заданию заказчика, полуавтомат может обрабатывать косозубые колеса. По согласованию с заказчиком полуавтомат может комплектоваться приспособлением с гидравлическим закреплением деталей, подъемником для установки крупногабаритных деталей.

Нарезаемое колесо крепится на горизонтальной планшайбе стола станка при помощи специального приспособления. Для выверки биения заготовки планшайба может вращаться ускоренно от отдельного привода. Стол может перемещаться по горизонтальным направляющим станины; ускоренно от отдельного привода для ориентировочной установки в исходное положение; замедленно от руки для точной установки в исходное положение и для врезания долбяка в заготовку; механически (радиальная подача) для врезания долбяка в заготовку на заданную глубину.

Станок 5М161 работает по замкнутому автоматическому циклу, причем после пуска станка начинается одновременное движение долбяка, обкат и радиальная подача. По достижении долбяком заданной глубины процесс врезания автоматически прекращается, после чего планшайба стола делает один полный оборот.

Станок может работать как по однопроходному, так и по двухпроходному циклу, причем в зависимости от настройки станка во время перехода на второй проход скорость резания и подача могут изменяться автоматически, что значительно повышает производительность станка, стойкость инструмента и точность нарезания.

При установке на суппорте специальных винтовых направляющих, изготовляемых по техническому заданию заказчика, полуавтомат может обрабатывать косозубые колеса. По согласованию с заказчиком полуавтомат может комплектоваться приспособлением для закрепления детали подъемником для установки крупных деталей.

Класс точности полуавтомата — Н по ГОСТ 8—82Е. Шероховатость обработанной поверхности три чистовом проходе Ra 1,6 мкм.

Категория качества — высшая.

При надлежащем уходе и регулировке станок обеспечивает нарезание зубчатых колес по ГОСТ 1643—72 не ниже 7-й степени точности.

Подача смазывающей жидкости

Рассматриваемый метод производства характеризуется повышенным износом режущего инструмента. Для достижения большей скорости обработки увеличивается скорость и величина хода долбяка. Данный метод увеличения производительности являются причиной:

- Быстрого износа режущего инструмента. За счет повышения температуры материала режущей кромки повышается показатель пластичности и уменьшается сопротивление трению. Поэтому решением проблемы становится использование режущего инструмента с высокопрочным сплавом.

- Изменение эксплуатационных качеств материала заготовки. Из-за повышения температуры в зоне резания он начинает пригорать, что приводит к появлению заусеницей. Кроме этого изменяются основные характеристики получаемых зубчатых колес. В определенных случаях это может привести к браку, из-за которого изделие не сможет использоваться.

- При неправильном выборе режимов обработки страдает и само оборудование. Следует учитывать, что производитель указывает максимальное значение нагрузки, которое может возникать на момент обкатки заготовки.

Станки зубодолбежные классического вида имеют систему подачи смазывающей жидкости. Электросхема зачастую представлена отдельным мотором, создающим давление в системе подачи смазывающей жидкости. Она подается в зону резания, что снижает силу трения и температуру поверхности.

В качестве смазки могут применяться самые различные масла и эмульсионная жидкость. Из-за обильной смазки изделие после обработки остается покрытым смазкой. Конечно, в большинстве случаев оно будет эксплуатироваться также при подаче масла, но этот момент усложняет транспортировку, погрузку и разгрузку, а также процесс установки. Поэтому в некоторых случаях подобный метод охлаждения зоны резания не подойдет.

ПОРЯДОК ПОЛЬЗОВАНИЯ ТАБЛИЦАМИ / ПРОГРАММОЙ

Для подбора сменных колес искомое передаточное отношение выражается в виде десятичной дроби с числом знаков соответственно требуемой точности. В «Основных таблицах» для подбора зубчатых колес (стр. 16—400) находим колонку с заголовком, содержащим первые три цифры передаточного отношения; по остальным цифрам находим строку, на которой указаны числа зубьев ведущих и ведомых колес.

Требуется подобрать сменные колеса гитары для передаточного отношения 0,2475586. Сначала находим колонку с заголовком 0,247—0000, а под ним ближайшее значение к последующим десятичным знакам искомого передаточного отношения (5586). В таблице находим число 5595, соответствующее набору сменных колес (23*43) : (47*85). Окончательно получаем:

i = (23*43)/(47*85) = 0,2475595. (1)

Относительная погрешность сравнительно с заданным передаточным отношением :

δ = (0,2475595 — 0,2475586) : 0,247 = 0,0000037.

Строго подчеркиваем: во избежание влияния возможной опечатки нужно обязательно проверить полученное соотношение (1) на калькуляторе. В тех случаях, когда передаточное отношение больше единицы, необходимо выразить его обратную величину в виде десятичной дроби, по найденному значению в таблицах отыскать числа зубьев ведущих и ведомых сменных колес и поменять ведущие и ведомые колеса местами.

Требуется подобрать сменные колеса гитары для передаточного отношения i = 1,602225. Находим обратную величину 1:i = 0,6241327. В таблицах для ближайшего значения 0,6241218 находим набор сменных колес: (41*65) : (61*70). Учитывая, что решение найдено для обратной величины передаточного отношения, меняем местами ведущие и ведомые колеса:

i = (61*70)/(41*65) = 1,602251

Относительная погрешность подбора

δ = (1,602251 — 1,602225) : 1,602 = 0,000016.

Обычно требуется подбирать колеса для передаточных отношений, выраженных с точностью до шестого, пятого, а в отдельных случаях и до четвертого десятичного знака. Тогда семизначные числа, приведенные в таблицах, можно округлять с точностью до соответствующего десятичного знака. Если имеющийся комплект колес отличается от нормального (см. стр. 15), то, например, при настройке цепей дифференциала или обкатки можно выбрать подходящую комбинацию из ряда соседних значений с погрешностью, удовлетворяющей условиям, изложенным на стр. 7—9. При этом некоторые числа зубьев можно заменять. Так, если число зубьев комплекта не свыше 80, то

(58*65)/(59*95) = (58*13)/(59*19) = (58*52)/(59*76)

«пятковую» комбинацию предварительно преобразуют так:

а затем, по полученным множителям подбирают числа зубьев.

§ 3. МЕТОДЫ ПОДБОРА СМЕННЫХ КОЛЕС ГИТАР.

Раздел: БИБЛИОТЕКА ТЕХНИЧЕСКОЙ ЛИТЕРАТУРЫ Короткий путь https://bibt.ru <<�Предыдущая страница Оглавление книги Следующая страница>>

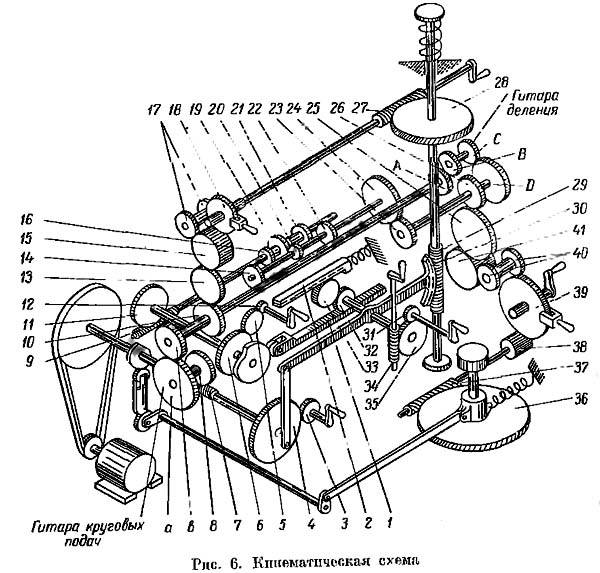

Гитарой (рис. 2) называется устройство, обеспечивающее правильное сцепление сменных зубчатых колес.

Рис. 2. Схема двухпарной гитары

Расстояние L между ведущим 1 и ведомым 2 валами является неизменным. На ведомом валу свободно установлен приклон гитары 3, закрепленный болтом 4. Ось 5 промежуточных колес b,с можно перемещать по радиальному пазу, тем самым изменяя расстояние А между центрами колес с и d. Дуговой паз позволяет регулировать размер В. Чтобы подобранные сменные зубчатые колеса не упирались во втулки валов 1, 2, необходимо соблюдать условия их сцепляемости:

a+b>c+(15-:-20); с+d>b+(15-:-20).

При подборе колес необходимо учитывать и допускаемые пределы передаточных отношений пар сменных колес 1/5<= i <= 2,8. Каждой гитаре придается определенный набор сменных колес. Нормальные комплекты сменных зубчатых колес для различных станков приведены в книгах , .

Существует несколько способов подбора чисел зубьев сменных колес.

Способ разложения на сомножители прост и точен. Этот способ применяют тогда, когда числитель и знаменатель передаточного отношения можно разложить на простые множители.

Например:

Проверяем сцепляемость зубчатых колес:

а + b>с+(15-:-20) или 60+70>40+15;

c+d>b+(15-:-20) или 40+80>70+15.

Способ замены часто встречающихся чисел приближенными дробями заключается в том, что часто встречающиеся при нарезании дюймовых резьб, червяков и в других случаях числа π и 25,4 (числовое значение дюйма) заменяют приближенными значениями, удобными для подбора сменных колес, например:

1» ≈ 25,4 мм =127/5 мм; π≈22/7≈(19*21)/127 и т.д.

Полученная при этом погрешность не должна превышать заданной по условию. Абсолютная погрешность наладки

∆i=iсм-i’см;

относительная погрешность наладки

где iсм — заданное передаточное отношение; i’см- полученное передаточное отношение сменных колес.

Способ подбора сменных колес на логарифмической линейке наименее точен. Край движка логарифмической линейки устанавливают против числа, соответствующего передаточному отношению гитары сменных колес. Передвижением бегунка находят риски, совпадающие на движке и на линейке. По полученным новым целым числам, которые дают при делении те же значения частного, подбирают числа зубьев сменных зубчатых колес:

и т. д.

Выбирают наиболее точные и удобные значения i’см для подбора колес:. Затем подсчитывают абсолютную погрешность ∆i= 0,818 — 0,817 = 0,001; относительную погрешность δ=0,001/0,817=0,0012239.

Способ подбора сменных колес по таблицам очень точен, но его следует применять лишь в тех случаях, когда нельзя подобрать колеса методом разложения на сомножители. Наиболее быстрый подбор сменных колес можно выполнить по таблицам, приведенным в работе .

Перейти вверх к навигации

Зубодолбежные станки: модели с ЧПУ

У модификации с программным управлением сложные кинематические схемы заменены отдельными двигателями для главного перемещения долбящего инструмента и корректировки агрегата по осям. В горизонтальной плоскости стойка перемещается для изменения диаметра обработки деталей с внутренним и наружным зацеплением, а также радиальной подачи.

Стойка передвигается по осям в случае радиального отвода долбящей части под углом и отделке специальных профилей зубчатого колеса. Перемещение каретки в вертикальной плоскости обуславливает изменение площади обработки по высоте. Привод шпинделя независимого типа обеспечивает заданное вращение заготовки, а программируемое взаимодействие дает возможность достижения максимальной точности посредством обкатки.