Разновидности

Баббит, в составе которого всегда содержится несколько металлов, проявляет свойства, характерные для совокупности составляющих. Разновидности материала определяются по преобладающему металлу данного конкретного сплава. Химический состав и технические требования каждого вида баббита прописаны в ГОСТ 1320-74 и 1209-90 (отдельный стандарт для кальциевых марок).

Стандартными считаются три вида сплавов: свинцовые, оловянные, кальциевые. В их состав входят добавки, меняющие свойства в ту или иную сторону:

- Сурьма. Повышает прочность сплава.

- Никель. Увеличивает стойкость к истиранию.

- Кадмий. Делает сплав более стойким к коррозии.

- Медь. Повышает твердость и ударную вязкость.

Свинцовые

В этой группе материалов основой служит сплав свинца и сурьмы с добавкой легирующих элементов. Мягкий свинец и твердая сурьма образуют группу сплавов со следующими особенностями:

- Они устойчивы к высоким рабочим температурам (по сравнению с материалами из других групп).

- Сфера использования: антифрикционная обработка подшипников дизельных двигателей, прокатных станов металлообрабатывающей промышленности.

К популярным баббитовым сплавам на свинцовой основе относят следующие марки:

- В16. Кроме свинца (64-65%) содержит по 15-17% олова и сурьмы (каждого), а также 1,5-2% меди.

- БН. В химическом составе не менее 70% свинца. Остальное – олово и сурьма (по 5,5-6,5%), медь (1,5-2%). В небольших долях содержится кадмий, никель и мышьяк (от 0,1 до 0,9%). Используется на средних скоростях, в деталях компрессоров, судовых водопроводных систем.

- БС6. Отличие марки состоит в большом (доходящем до 90%) содержании свинца. Кроме него, присутствует олово и сурьма (по 5,5-6,5%), и немного меди (0,1-0,3%).

Оловянные

Марки с преобладанием олова отличаются следующими характеристиками:

Более высокая устойчивость к коррозии, повышенная износоустойчивость с минимальным коэффициентом трения (по этому показателю в 1,5-2 раза превышает свинцовые аналоги).

- Улучшенная теплопроводность.

- Подшипники на основе оловянных антифрикционных материалов используют в самых ответственных узлах с интенсивной нагрузкой.

- Марки с преобладанием олова дороже остальных аналогов.

Сплавы баббитов, металлов на основе олова имеют следующий химический состав:

- Б83. Кроме олова (до 85%) имеется 10-12% сурьмы и 5,5-6,5% меди. Такие подшипники рассчитаны на работу при средних нагрузках.

- Б83С. В сплаве чуть меньше сурьмы (9-11%) и меди (5-6%), присутствует свинец (1-1,5%), остальное – олово.

- Б88. Содержание олова доходит до 88%. Остальные доли распределяются следующим образом: сурьма (7,3-7,8%), медь (2,5-3,5%), кадмий (0,8-1,2%), никель (0,15-0,25%).

Кальциевые

Хотя основой этой разновидности сплавов по-прежнему служит свинец, но название связано с присутствием в составе кальция. В ГОСТ прописано 4 марки кальциевых баббитов: БКА, БК2, БК2Ш и БК2Ц, со следующими свойствами:

- Кроме кальция добавками (в разных пропорциях) служит натрий, магний, цинк, олово, алюминий.

- Кальций, магний и алюминий позволяют удешевить производство с сохранением эксплуатационных свойств.

- Минус кальциевых сплавов. На открытом воздухе их поверхность довольно быстро окисляется. Это напрямую влияет на долговечность подшипника, так как понижает его рабочий ресурс.

- Недорогие свинцово-кальциевые баббиты востребованы в производстве подшипников для подвижного ж/д состава. Железнодорожный транспорт подвергается регулярным проверкам, и износившиеся подшипники быстро выявляют и меняют.

Об анализе баббитового сплава в следующем видео:

Оборудование

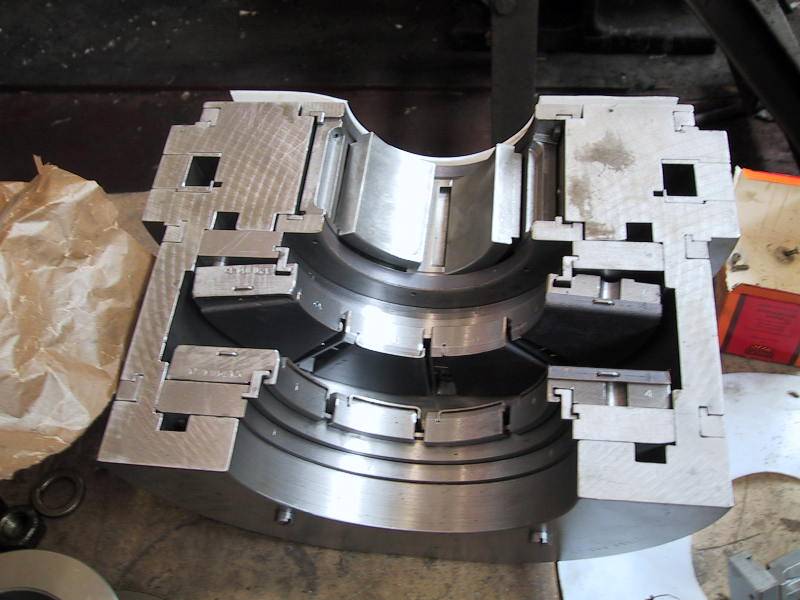

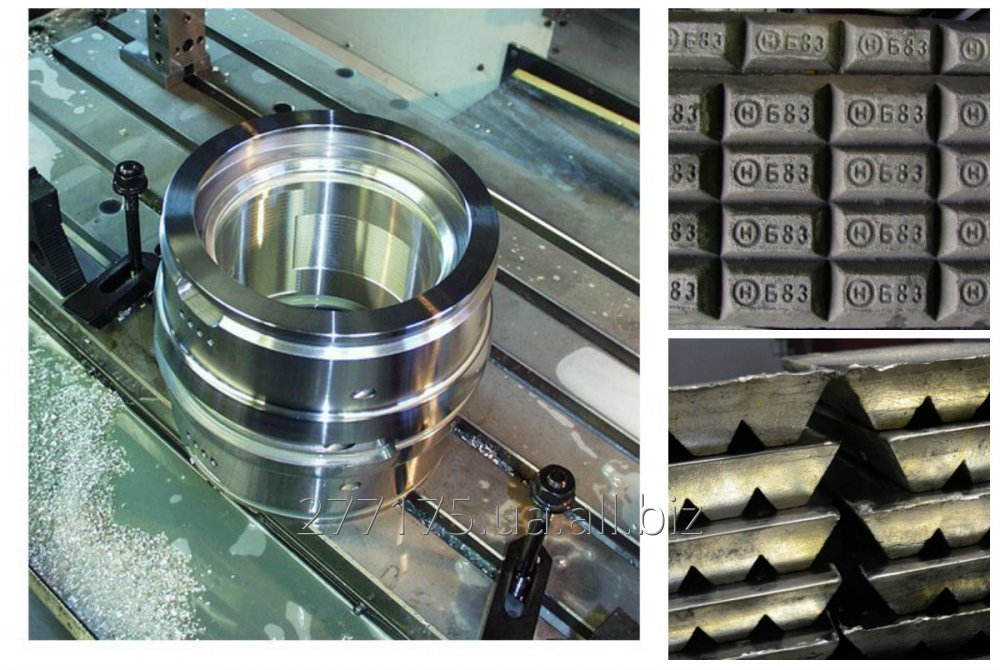

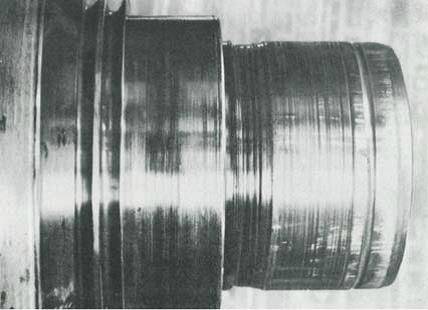

Какое оборудование используется для заливки подшипников баббитом? Для этого производят специальные комплекты оборудования, например, КО-2, на котором подшипники изготавливаются методом центробежного литья.

Этот комплект выпускают в нескольких модификациях:

- МПС — для заливки подшипников скольжения 8ТН.263.028 и 8ТН.263.029;

- D360 x L310 — для заливки подшипников скольжения с наружным диаметром до 360 мм, внутренним диаметром от 40 мм и длиной до 310 мм;

- D950 x L500 — для заливки подшипников скольжения с внешним диаметром до 950 мм, внутренним диаметром от 60 мм и длиной 500 мм.

Использование специального оборудования позволяет заливать баббит более аккуратно, без перерасхода и дефектов.

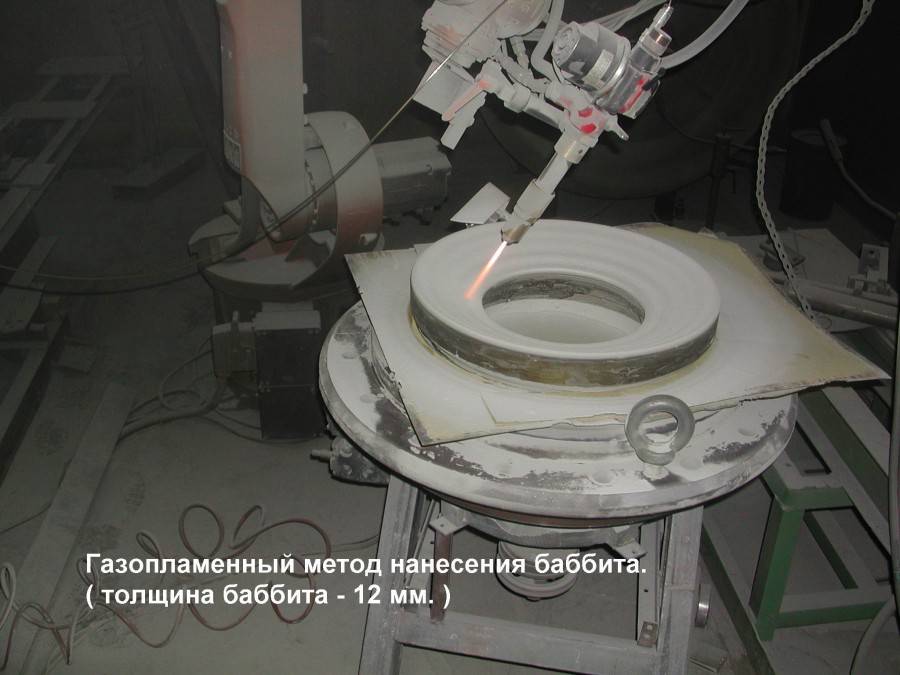

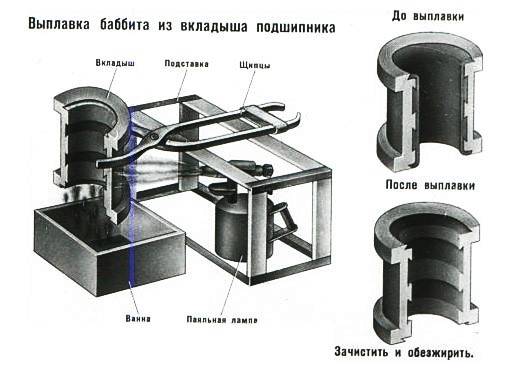

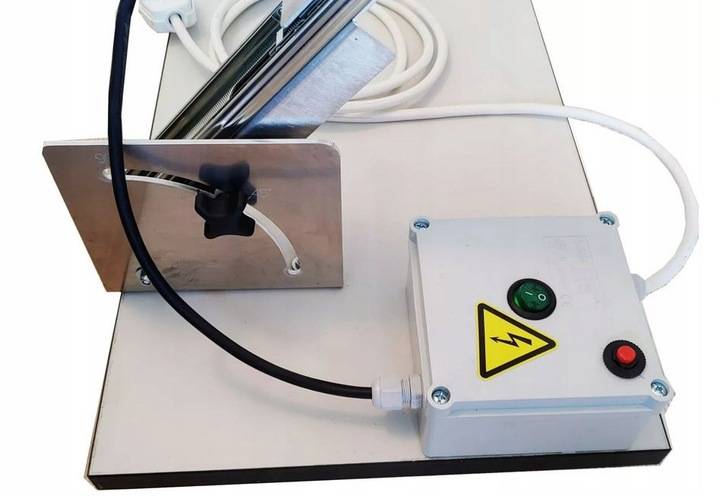

Для выплавки баббита из вкладышей старых подшипников также выпускаются специальные печи, например, камерные типа ПКН разного размера и мощности:

- ПКН-0,6-2000 мощностью 100 кВт,

- ПКН-0,6-180 мощностью 26 кВт.

Печи сделаны из огнеупорных материалов, а в качестве нагревателей используются спирали из проволоки суперфехраль. Они оборудованы поддоном для установки вкладышей подшипников и лотком для слива расплавленного баббита.

Для заливки сплава во вкладыши подшипников применяются и другие типы печей, например, ППН с нижним клапаном разлива. В такие печи помещают тигели с баббитом. Они также нагреваются электрическими нагревателями. Такие печи имеют канал для аварийного слива, управляются с пульта, на котором задаются режимы работы. Печи типа ППН позволяют дозировано разливать баббит во вкладыши подшипников.

Купим баббит Б16, баббит Б83

Баббит — антифрикционный сплав на основе олова или свинца, предназначенный для использования в виде слоя, залитого или напыленного по корпусу вкладыша подшипника. Сплав был изобретен еще в 1841 году в Англии Чарльзом Баббитом и назван в его честь. Баббиты имеют низкий коэффициент трения, хорошую износостойкость, достаточную пластичность и способность держать смазочные материалы. Несмотря на давнюю историю своего появления, этот сплав очень популярен и в настоящее время, в особенности при производстве подшипников. Благодаря довольно низкой температуре плавления, баббитовое покрытие способствует хорошему притиранию трущихся поверхностей.

Баббиты по своему составу подразделяются на оловянные, свинцовые и кальциевые. Однако наибольший интерес представляют именно оловянные баббиты в виду их превосходных антифрикционных свойств и хорошой работы в условиях интенсивных нагрузок. Приблизительно в два раза дольше изнашиваются оловянные баббиты по сравнению со свинцовыми.

Наиболее распространённые варианты сплава баббита:

-90 % олова, 10 % меди; -89 % олова, 7 % сурьмы, 4 % меди; -80 % свинца, 15 % сурьмы, 5 % олова;

Баббиты маркируются в зависимости от состава — баббит Б16, баббит Б83 и т.д.

Сплав баббит достаточно часто встречается в пунктах приема цветного лома. Наличие в нем дорогого олова обуславливает тот факт, что у баббита цена за кг довольно высокая. Именно поэтому многие готовы сдать его и получить за это неплохие деньги. При этом лишь некоторые фирмы могут похвастаться грамотной организацией процесса приема и честной оценкой сдаваемого лома. Наша фирма с помощью спектрального анализатора Niton может очень точно определить состав сплава баббита и произвести профессиональную оценку его стоимости.

занимается приемом баббита Б16, баббита Б83 по конкурентной цене за кг.

Марки баббитов

Баббит Б 16 — сплав, состоящий из следующих элементов: Sn (15-17 %); Sb (15-17 %); Cu (1,5-2,0 %); Pb (остальное) — для моторно-осевых подшипников электровозов, путевых машин, деталей паровозов и другого оборудования тяжелого машиностроения. Относится к свинцовооловянистым баббитам. Введение меди в сплав повышает твердость и вязкость. Легирование баббитов никелем, кадмием, мышьяком повышает прочность основы и позволяет снизить содержание олова. Мышьяк же добавляют для улучшения жидкотекучести и измельчения зерна.

Баббит 16 дешевле , но и антифрикционные, механические свойства у него низкие. Такие баббиты в условиях механических нагрузок хрупки и склонны к образованию трещин, поэтому и применяют их в ненагруженных условиях работы. Наша компания может предложить вам наиболее выгодные цены на лом баббита Б 16, Б 83, самоплава баббита

Баббит 16 популярен в подшипниках электровозов, тепловозов, пароходов. Также баббит Б-16 активно применяют для подшипников дизелей малого оборота, дробилок, прокатных станов, шаровых и трубных мельниц, производства паровых турбин, гидротурбин, компрессоров, подъемников, электродвигателей, генераторов.

Подшипники из баббита нашли широкое применение и используются повсеместно. Сдавая старые подшипники, содержащие лом баббитов мы снижаем вредную нагрузку на окружающую среду. Кроме того, на этом можно хорошо заработать — фирмы ведущие прием баббитов предлагают хорошую цену. ООО «ВеКо» всегда готова купить баббит любыми партиями и может похвастаться прозрачными и конкурентными ценами на лом.

Покупаем баббит! Цена высокая!

Баббит Б83 — один из наиболее популярных сплавов, состоящий из следующих элементов: Sn (83 %); Sb (11 %); Cu (6 %). Баббит этой марки применяют на производстве трущихся деталей и подшипников, которые эксплуатируются на средних нагрузках и высоких скоростях. Преимущественно в данную категорию входят подшипники стационарных и судовых паровых двигателей, подшипники турбокомпрессоров, дизелей низкого оборота, турбин, компрессоров и других изделий. При всех своих достоинствах баббит 83 имеет один большой недостаток — в нем велико содержание дефецитного олова, зато стойкость к износу намного выше остальных марок.

В производстве, как правило, можно встретить баббит в чушках, проволоку баббита и порошок баббита.

Прием бабита ведется фирмами специализирующимися на покупке металлолома. Мы всегда готовы купить баббит, вы же можете прилично заработать на этом. ООО «ВеКо» ведет прием лома бабита по высоким ценам. Мы также предоставляем услугу самовывоза металлолома, которая позволит не думать о лишних заботах и сдать лом баббита без лишних хлопот.

Разновидности и состав

Баббиты — это общее название таких антифрикционных материалов. По составу они могут быть разными, выделяют оловянный, свинцовый и кальциевый баббиты. Характеризуются они допустимым рабочим давлением, рабочей температурой, рабочим механическим напряжением. На свойства баббитов существенно влияют твердые включения, основой для которых выступают мягкие металлы — олово и свинец.

Каждая добавка играет свою роль:

- никель — повышает износостойкость;

- медь — увеличивает твердость и ударную вязкость;

- сурьма — делает сплав более прочным;

- кадмий — противостоит коррозии.

Оловянных баббитов также существует несколько марок, среди которых — Б88, Б83, Б83С, SAE11, SAE12, ASTM2. Используют их для подшипников, которые подвергаются интенсивной нагрузке. В качестве твердых добавок в оловянные сплавы входят сурьма, кадмий, медь или никель. Из-за высокой износостойкости эти баббиты самые дорогие.

К свинцовым сплавам относятся Б16, БН, БСб, БКА, БК2, БК2Ш, SAE13, SAE14, ASTM7, SAE15, ASTM15. Они мягче, чем оловянные, обычно состоят из свинца и сурьмы в соотношении 87% к 13%, и обладают сравнительно низкой эластичностью, поэтому применяются для малонагруженных подшипников, используемых при высоких температурах, например, в дизельных моторах и прокатных станах.

Кальциевый сплав также имеет в своей основе свинец, его особенность — добавки кальция и натрия. Сплавы с кальцием используются для железнодорожных подшипников, которые сравнительно часто проверяют и меняют, так как кальциевая разновидность не обладает высокой износостойкостью.

Существует много марок этого материала, различающихся составом, но основных и наиболее часто применяемых около десяти. Состав и свойства распространенных марок влияют на то, как применяют эти сплавы.

- Б-88 — 88% олова, сурьмы, кадмия. Это один из дорогих видов сплава, используется он в коренных подшипниках, которые должны выдерживать большие нагрузки и высокие скорости.

- Б-83 — 83% олова, 11% сурьмы, 6% меди, применяется для средненагруженных подшипников, допустимое давление — 10-15 МПа, используется в механизмах, работающих на больших скоростях (более 1000 оборотов в минуту).

- Б-16 — 15-17% олова, 15-17% сурьмы, 1,5-2% меди, остальное — свинец, применяется в подшипниках паровозов, электровозов, путевых машин, допустимое давление — до 10 МПа, применяется для заливки нерабочей верхней части подшипника, когда нижняя часть залита баббитом Б-83.

- СОС6 — 5,5-6,5% цинка, 5,5-6,5% сурьмы, остальное — свинец, используется при больших нагрузках (больше 20 МПа), при температуре более 300 С, в подшипниках дизельных двигателей.

- БМ — только для шатунных подшипников, которые устанавливают, например, на трактора. Такие детали меняют через каждые 1000 км, но масса баббита в них небольшая, поэтому деталь стоит сравнительно недорого.

- БН — для деталей, используемых на средних скоростях, например, в судовых водопроводах, компрессорах.

Марки баббита [ править | править код ]

Баббит (Б-83)

— сплав, состоящий из следующих элементов: Sn (83 %); Sb (11 %); Cu (6 %) — для подшипников, работающих при средних нагрузках. Допустимое рабочее давление : 10—15 МПа.

Баббит (Б-16)

— сплав, состоящий из следующих элементов: Sn (15—17 %); Sb (15—17 %); Cu (1,5—2,0 %); Pb (остальное) — для моторно-осевых подшипников электровозов, путевых машин, деталей паровозов и другого оборудования тяжелого машиностроения. Допустимое рабочее давление : 10 МПа.

Баббит (СОС6)

— сплав, состоящий из следующих элементов: Zn (5,5—6,5 %); Sb (5,5—6,5 %); Pb (остальное) — подшипники, работающие при высоких нагрузках (более 20 МПа) и температуре более 300 градусов, подшипники автомобильных дизельных двигателей.

Допускаемые режимы работы: = 5—12 МПа. = 10 м/с. = 80° по Цельсию. Твёрдость, HB, МПа: 2700—3000.

Дополнено из «Триботехническое материаловедение» Терентьев В. Ф. КГТУ (в скором будущем СибФУ), Красноярск, 2000 г.

Баббит — это сплав трех металлов, который используется для изготовления подшипников. Обычно при его изготовлении используют свинец, сурьму, медь и олово, в разных пропорциях. Так как при изготовлении используются как твердые, так и мягкие металлы, он довольно износостоек и обладает антифрикционными свойствами.

Производство баббитов разных марок

При производстве баббита используются слитки из вторичных, то есть переплавленных из металлического лома и первичных, то есть добытых из первородной руды металлов.

Каждая чушка (слиток) имеет определенную массу. При изготовлении крайне важен химический состав, на поверхности чушки не должно быть никаких видов загрязнений, так как это может повлиять на дальнейшее качество подшипника.

Как было указанно выше, различаются составы, как состоящие только из свинца, так из соединения свинца, кальция, олова с сурьмой. А также сплавы, в основе которых лежит олово в соединении с медью и сурьмой.

Также, помимо основных компонентов, в состав добавляют теллур, мышьяк, натрий, кадмий. Каждый из компонентов влияет на выбор области использования и его свойства.

По этому принципу различают определенные марки баббитов, все они должны соответствовать ГОСТам. Кальциевые производятся по ГОСТ 1209-90, свинцовые по ГОСТ 1320-74. В зависимости от добавленных химических компонентов различают следующие марки баббитов: для оловянных Б83С, Б83, Б88, для свинцовых БС6, БН, Б16.

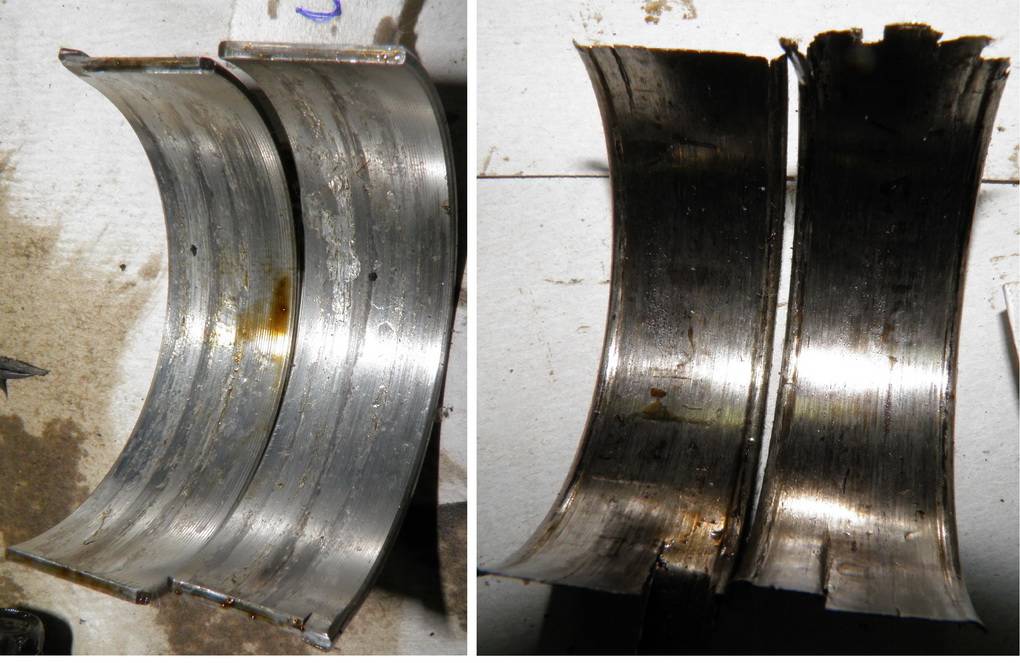

Отслаивание – баббит

Отслаивание баббита определяют также с помощью керосиновой пробы.

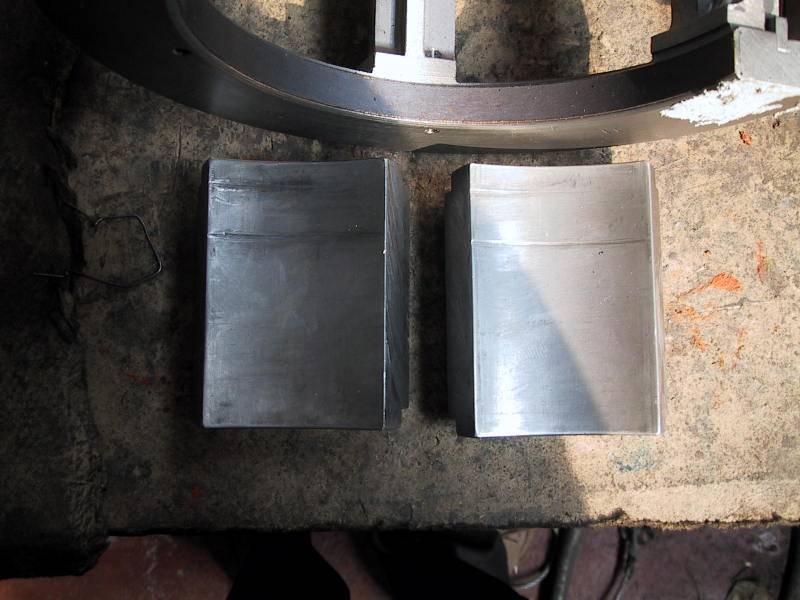

Отслаивание баббита относится к дефектам заливки подшипников и происходит в результате окисления поверхности полуды и недостаточного нагрева вкладышей перед заливкой.

Отслаивание баббита относится к дефектам заливки подшил-ников и происходит в результате окисления поверхности полуды и недостаточного напрева вкладышей перед заливкой.

Проверка отслаивания баббита от тела вкладыша производится керосином. Для этого вкладыш опускают в керосин, затем вынимают его, обтирают и рукой нажимают на заливку. При неплотном прилегании баббита к вкладышу в щели попадает керосин, а при нажатии на слой баббита керосин будет выступать.

При отслаивании баббита, большой площади выкрашивания и малой толщине оставшегося белого металла подшипники перезаливают. Перезаливка подшипников – ответственная операция, выполняется она квалифицированными слесарями или поручается специализированным заводам.

При наличии выкрашиваний, трещин и отслаиваний баббита вкладыши обычно перезаливают.

Местные дефекты баббитового слоя ( вмятины, раковины, задиры, трещины) и небольшие отслаивания баббита от тела вкладыша устраняют разделкой и наплавкой. Наплавленные подшипники обрабатывают на токарном или карусельном станке, а при небольшом объеме наплавки – вручную по шаблону напильником и шабером.

Службой металлов и сварки предприятия Донбассэнерго-наладка выполнена работа по определению возможности применения ультразвука для выявления отслаивания баббита от вкладышей подшипников. В начальной стадии работы проведен анализ литературных источников, который показал, что подобных работ по контролю качества заливки подшипников практически не проводилось.

Качество заливки или наплавки определяют наружным осмотром с целью обнаружения раковин, пористостей, инородных включений, отслаивания баббита, а также проверкой размеров наплавленного слоя.

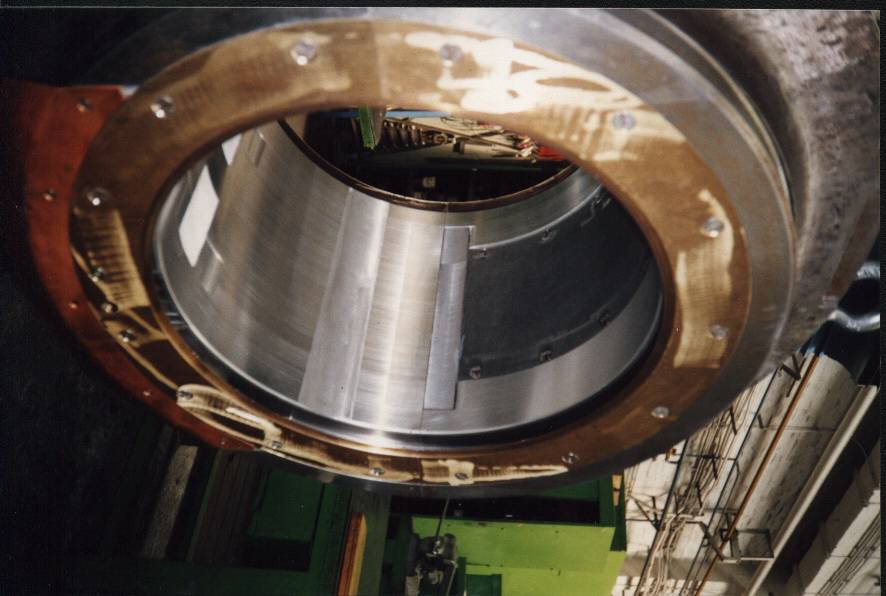

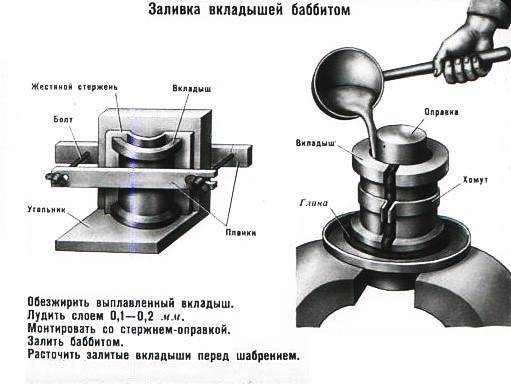

В процессе капитального ремонта, если зазор между втулкой подшипника и шейкой вала превышает допускаемую величину или обнаружено отслаивание баббита от стенки втулки, ее перезаливают. Эту операцию легко выполнить в любой ремонтной мастерской. Сначала выплавляют старую заливку, нагрев втулку подшипника в печи до 350 С. Перед заливкой нового слоя баббита внутреннюю поверхность втулки очищают и облуживагот, потому что баббит не пристает к стенкам втулок из черных металлов. Для механического сцепления баббита со стенками втулки в ней проточены канавки трапецеидального сечения.

В процессе капитального ремонта, если зазор между втулкой подшипника и шейкой вала превышает допускаемую величину или обнаружено отслаивание баббита от стенки втулки, ее перезаливают. Згу операцию легко выполнить в любой ремонтной мастерской. Сначала выплавляют старую заливку, нагрев втулку подшипника в печи до 350 С. Перед заливкой нового слоя баббита внутреннюю поверхность втулки очищают и облуживают, потому что баббит не пристает к стенкам втулок из черных металлов. Для механического сцепления баббита со стенками втулки в ней проточены канавки трапецеидального сечения.

К основным видам изяосов и повреждений шатунов относятся износ втулки верхней головки шатуна, а также износ, выкрашивание, трещины, наволакивание и отслаивание баббита вкладышей нижней головки шатуна.

Большая разница в значениях коэффициентов линейного расширения материала корпуса вкладыша и баббитовой заливки приводит к появлению натяжений в местах спая, что иногда является причиной отслаивания баббита от вкладыша. Поэтому при выборе материала вкладыша и марки баббита необходимо учитывать значения коэффициентов линейнего расширения.

Необходимость ремонта подшипников скольжения возникает при следующих неисправностях: искажение первоначальной геометрической формы поверхностей трения; появление задиров и рисок на поверхностях трения частичное либо полное выплавление или отслаивание баббита; образование трещин.

Подшипники скольжения ремонтируют в случае: искажения поверхности трения по сравнению с первоначальной геометрической формой; появление задиров и рисок на поверхности трения; частичного или полного выплавления, а также отслаивания баббита; образования трещин.

Состав — баббит

Применяется при производстве дроби, входит в состав баббитов и других сплавов, используется для синтеза различных соединений мышьяка.

Оно применяется главным образом для лужения, приготовления припоев, входит в состав баббитов и бронз.

Если многократные проверки и подгонки нового подшипника не дают положительного результата, следует проверить состав баббита, так как в результате многократной перезаливки состав баббита мог слишком сильно измениться.

Если многократные проверки и подгонки нового подшипника не дают положительного результата, то следует проверить состав баббита, так как многократная перезаливка может привести к значительному изменению состава баббита.

Слитки баббита, предназначенные для заливки вкладыша, должны иметь клейма и сопровождаться сертификатом, в котором указан состав баббита. Слитки подвергают внешнему осмотру и отбраковывают в соответствии с правилами приемки, если они имеют значительное число газовых пузерей или посторонние включения. Не допускаются заливка вкладышей путем непосредственного переплава баббитовой стружки, изменение марки баббита, смешивание разных марок баббита.

Кадмий служит основой подшипниковых сплавов, работающих при больших нагрузках в авиационных, автомобильных и судовых двигателях; он входит также в состав баббитов. Интересны и легкоплавкие сплавы его с висмутом, свинцом, оловом и цинком, о которых говорилось выше. Помимо спринклеров, легкоплавкие сплавы применяют для скрепления стекла с металлом и изготовления точных анатомических слепков.

Если многократные проверки и подгонки нового подшипника не дают положительного результата, следует проверить состав баббита, так как в результате многократной перезаливки состав баббита мог слишком сильно измениться.

Если многократные проверки и подгонки нового подшипника не дают положительного результата, то следует проверить состав баббита, так как многократная перезаливка может привести к значительному изменению состава баббита.

Отмечается, что, как и при анализе магнитных сплавов и оловянных баббитов, применение контактно-электроискрового отбора пробы позволяет снизить погрешность определений состава свинцовых баббитов. Определения состава баббита Б16 выполняют по методике , описанной в гл.

В марках баббитов буква Б означает баббит, а цифра после буквы показывает среднее содержание олова в процентах. Если в состав баббита входят специальные добавки, то их обозначают соответствующими буквами. Например, марка Б83 — оловянис-тый баббит с содержанием 83 % Sn; марка БН — баббит с добавкой никеля.

Применяются для заливки подшипников. В последнее время в состав баббитов вводят щелочные и щелочноземельные металлы: 1 — 2 % бария и в небольших количествах кальций и натрий.

При исследовании баббита в зоне электроэрозионного повреждения в нем нередко наблюдается повышенное содержание меди, обусловленное распылом в разряде материала деталей из медных сплавов и их переносом на поверхность разрушения. Вне зоны износа в этих случаях состав баббита отвечает требованиям технических условий.

При более высоком проценте меди сплавы становятся хрупкими и приобретают плохие литейные свойства. При содержании меди до 0.5 % ( что соответствует составу американского баббита SAE-14) сплавы име.

| Кривая зависимости между содержанием кальция ( а и нат-рля ( б в баббите и выходом из строя подшипников по выдавливанию. |

При плавке кальциевого баббита наблюдаются значительные потери. Это объясняется тем, что в расплавленном состоянии металлы, входящие в состав баббита, под влиянием высокой температуры, соединяясь с кислородом воздуха, образуют окислы, часть которых переходит в шлак, а часть выгорает. Такое явление называется угаром, который изменяет химический состав баббита и ухудшает его механические и антифрикционные свойства. При значительном угаре баббит настолько изменяет свои свойства, что становится непригодным для заливки подшипников.

Свойства и применение баббита

Базальтовый картон. описание, свойства, виды, применение и цена базальтового картона

Так как баббит является суммой нескольких металлов, в том числе олова и свинца, значит, свойства его будут совокупность свойств этих элементов:

- олово и свинец являются мягкими пластичными металлами и это идеальная основа для твердых вкраплений. Мягкая основа же сплава обусловливает плотное прилегание к детали к валу;

- основное достоинство сплава – антифрикционность, то есть устойчивость к трению;

- высокая степень теплопроводности – за это в сплаве отвечает олово, в итоге подшипник защищен от коррозии и перегревания;

- для наделения сплава определенными свойствами (прочность, противоударность, антикоррозийность), в сплав добавляются дополнительные «присадки»: медь, никель, сурьма, натрий, мышьяк, кадмий, теллур и др.

- Существуют сплавы с доминирующей ролью олова, свинца, цинка, алюминия и кальция.

Применение баббита напрямую зависит от марки сплава. БМ используется для изготовления шатунных подшипников. Такие подшипники используются в тракторах.

Баббит б-88 нашел свое применение в коренных подшипниках, которые подходят для деталей, эксплуатируемых при больших скоростях и весомой динамической нагрузкой. Примерами могут служить быстроходные и среднеоборотные дизели.

Баббит б-83 справляется со средними нагрузками, а вот сплав марки баббит б-16 широко внедрен в тяжелое машиностроение.

Антифрикционные сплавы являются не дешевым материалом, и в этой связи баббит самый доступный

Сфера и область применения баббита. Где применяется баббит.

Среди широко применяемых материалов зачастую есть такие, о которых рядовой потребитель мог и не слышать. Одним из таких материалов является баббит – сплав металлов на свинцовой или оловянной основе с незначительным количеством легирующих веществ

Как в промышленности, так и в повседневной жизни он занимает важное место, что обуславливает его уникальные сферы и области применения, о которых речь пойдет далее

Характеристика баббита

Баббит — металлический сплав, в основе которого лежит олово или свинец в различных пропорциях. Баббит является антифрикционным материалом. Это значит, что он обладает невероятно низким коэффициентом трения, а потому повсеместно используется в целях стабилизации при воздействии высоких нагрузок.

В качестве легирующих веществ используются такие металлы как медь, сурьма, кадмий, натрий, мышьяк и некоторые другие. Имеет невысокую температуру плавления – от 280 ̊С до 400 ̊С в зависимости от составляющих сплава. Чтобы понять, какими техническими характеристиками обладает баббит, нужно рассмотреть виды и марки баббита.

Виды и марки баббита

Весь используемый баббит делится на виды и марки. Основными видами являются свинцовый, оловянный и кальциевый баббит. Названия соответствуют металлу, которого в сплаве преимущественное количество. Свинцовый баббит хоть и не эластичен, но хорошо переносит высокие температуры, от чего повсеместно используется в качестве составляющих двигателя. Оловянный баббит характеризуется большей устойчивостью к внешнему воздействию и коррозии, он также более пластичен. Однако это обуславливает и его сравнительно высокую стоимость. Кальциевый баббит является самым доступным видом из-за небольшой стоимости, но стоит учитывать, что он подвержен коррозии и окислению, поэтому быстро изнашивается.

Баббит также делится на марки для удобства в использовании в промышленной деятельности. Самыми распространенными являются Б16 (основа – свинец), Б83 (основа – олово) и СОС6 (кальциевый). Цифры указывают на процентную долю основного в сплаве металла.

Сферы и области применения

Так как баббит обладает уникальными техническими характеристиками, он активно используется в промышленности. Сферы его применения ограничиваются всего несколькими областями, в которых он просто незаменим. Рассмотрим сферы и области применения баббита более подробно:

— производство подшипников. Из баббита формируется тонкий слой в основе подшипника. Если подшипник подвержен высоким температурам, используют оловянный баббит, если же в приоритете долговечность – свинцовый

Важно знать, что чем тоньше слой данного сплава, тем больше будет срок эксплуатации подшипника

— тяжелое машиностроение. Практически во всех машинах металлургии и горнодобывающей промышленности он используется в поршнях, подшипниках и других подвижных конструкциях. Кальциевый баббит повсеместно используется в легкозаменяемых деталях из-за его невысокой стоимости.

— автомобилестроение. Баббит является незаменимой составляющей дизельных двигателей автомобилей и сельскохозяйственной техники (используется свинцовый баббит из-за его относительной устойчивости к высоким температурам). Также он используется в движимых составах пассажирских и грузовых вагонов.

Баббит – это материал с уникальными свойствами

На протяжении своей полуторавековой истории он и по сей день не утратил актуальности и важности в механике. Данный материал имеет как достоинства, так и недостатки, однако правильное его использование обеспечит долгую и стабильную работу механической конструкции

Температура плавления и другие свойства припоев на основе олова и свинца

В таблице представлена температура плавления припоев распространенных марок на основе олова и свинца, а также их теплофизические и механические свойства. Свойства припоев даны при комнатной температуре.

В таблице приведены следующие свойства: температура плавления припоев (солидус и ликвидус) в градусах Цельсия, плотность припоев, удельное электрическое сопротивление, коэффициент теплопроводности, временное сопротивление разрыву, относительное удлинение, ударная вязкость, твердость по Бринеллю, HB.

Температура плавления припоев (ликвидус — жидкое состояние припоя) на основе свинца и олова находится в диапазоне от 145 до 308°С. Следует отметить, что температура плавления припоя, равная 145°С, соответствует припою ПОСК 50-18, который относится к категории легкоплавких припоев. При температуре 308 градусов Цельсия в жидком виде находится припой ПОССу 5-1.

Рассмотрены свойства следующих припоев: ПОС 90, ПОС 61, ПОС 40, ПОС 10, ПОС 61М, ПОСК 50-18, ПОССу61-0,5, ПОССу 50-0,5, ПОССу 40-0,5, ПОССу 35-0,5, ПОССу 30-0,5, ПОССу 25-0,5, ПОССу 18-0,5, ПОСу 95-5, ПОССу 40-2, ПОССу 35-2, ПОССу 30-2, ПОССу 25-2, ПОССу 18-2, ПОССу 15-2, ПОССу 10-2, ПОССу 8-3, ПОССу 5-1, ПОССу 4-6.

По данным таблицы видно, что плотность припоев меняется в пределах от 7300 до 11200 кг/м3. Припоем с минимальной плотностью является оловянно-свинцовый припой ПОСу 95-5. Наиболее тяжелым из рассмотренных припоев является припой ПОССу 5-1 — плотность такого припоя имеет величину 11200 кг/м3.

Теплопроводность припоев в таблице дана в размерности ккал/(см·с·град). Припоями с максимальной теплопроводностью являются ПОС 90 и ПОСК 50-18 — их теплопроводность равна 0,13 ккал/(см·с·град).

Плавление

Баббит плавится при определенной температуре, которая полностью зависит от выбранных химических компонентов и его марки. Состав предопределяет его конечное использование, а также влияет на его свойства, цену, а также где он сможет проявить себя достаточно эффективно.

Например, марка Б16 плавится при температуре от 240 до 340 градусов Цельсия. А вот самая популярная марка Б83 плавится также при низкой температуре около 240 градусов, но во время заливки в форму подшипника рекомендуется придерживаться температуры от 440 до 640 градусов.

Исходя из тех или иных компонентов, в составе баббита, определяется его температура плавления.

Внимание! Температура плавления напрямую связана не только с антифрикционными свойствами, но также необходима для тех, кто в будущем будет ставить подшипники во вкладыши разных изделий

Баббиты

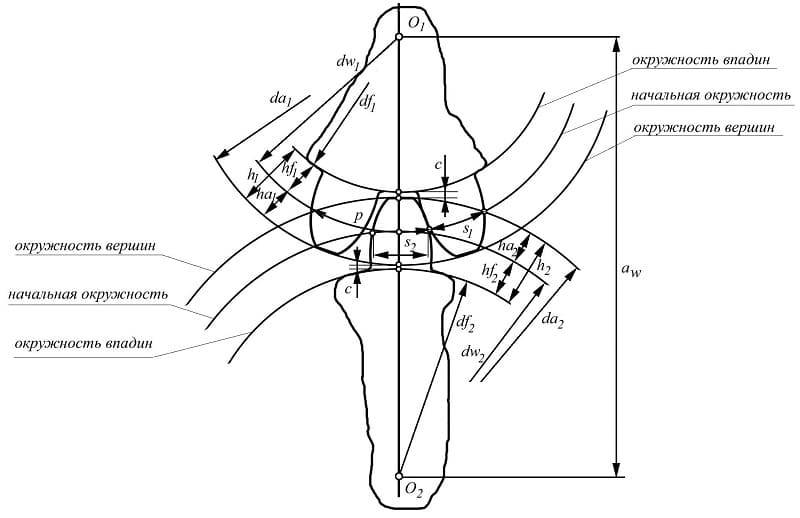

Баббитами называют антифрикционные сплавы на основе олова или свинца. Баббиты обладают низкой твердостью (HB130 – 320МПа), имеют невысокую температуру плавления (240 – 320 °С), повышенную размягчаемость (НВ90 – 240 МПа при 100 °С), отлично прирабатываются и обладают высокими антифрикционными свойствами. В то же время они обладают низким сопротивлением усталости, что влияет на работоспособность подшипников.

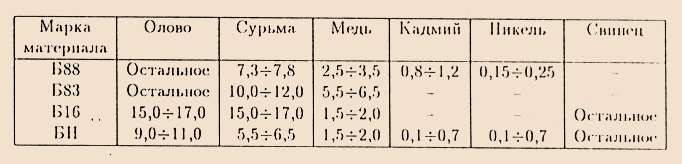

В России баббиты, используемые в судостроении, стандартизованы (табл.1).

Табл.1. Химический состав баббитов (ГОСТ 1320–74).

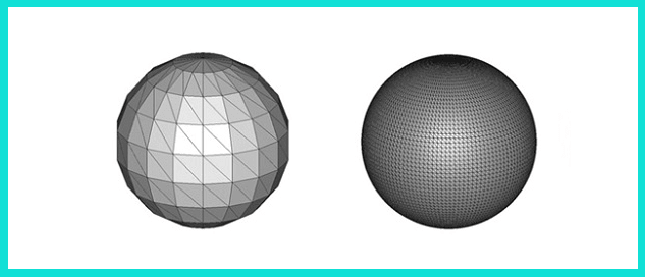

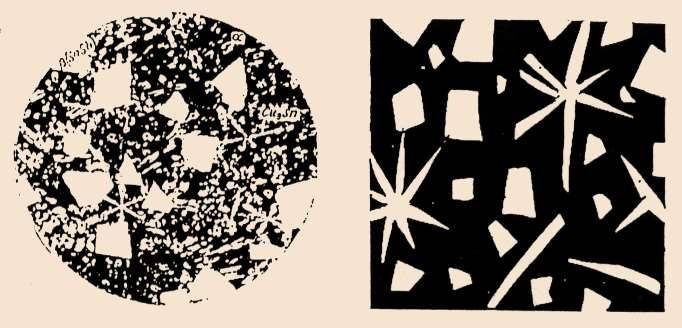

Литейные сплавы на основе свинца, и олова для многослойных подшипников регламентированы международным стандартом. К ним относятся сплавы на основе свинца: PbSb15SnAs; PbSb15Sn10; PbSb14Sn9CuAs; PbSb10Sn6 и олова SnSbl2Cu6Pb; SnSb8Cu4; SnSb8Cu4Cd. Баббит Б83 – сплав на основе олова, содержащий 83% Sn, 11% Sb и 6% Си. Если бы сплав не содержал меди, то согласно диаграмме состояния Sn – Sb его структура должна бы состоять из двух составляющих: светлых граненых первичных кристаллов β – фазы (твердые включения) и темных α – кристаллов раствора на базе олова (мягкая составляющая). Границы зерен в α – фазе обычно не вытравливаются, поэтому под микроскопом она выглядит как сплошной черный фон. Промежуточную фазу можно рассматривать как твердый раствор на основе соединения SnSb. Медь, введенная в сплав Б83 для предотвращения ликвации по плотности, образует с оловом интерметаллиды Cu3Sn (твердая составляющая), звездчатые кристаллы которого, выделяясь в первую очередь из расплава, образуют как бы каркас, препятствующий всплытию более легких β – кристаллов. Таким образом, структура баббита Б83 состоит из трех фаз – α, β (SnSb) и g (Cu3Sn.) (рис. 4).

Рис. 4. Микроструктура баббита Б83 (Справа — схематическое изображение микроструктуры)

Оловянные баббиты являются лучшими подшипниковыми сплавами и применяются для заливки наиболее ответственных подшипников паровых турбин, компрессоров, дизелей и других высоконагруженных установок, работающих со смазкой при высоких скоростях скольжения.

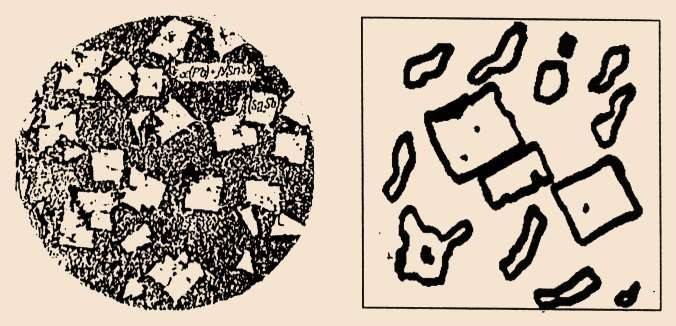

Баббит Б16, разработанный А.М.Бочваром (рис. 5), – сплав на свинцовой основе. Он содержит 16% Sn, 16% Sb, 2%Cu. Медь введена для предотвращения ликвации по плотности. В сплаве Б16 первично выделяются кристаллы соединения Cu6Sn5, затем двойная эвтектика β +Cu6Sn5и тройная эвтектика α +β +Cu6Sn5.

Рис. 5. Микроструктура баббита Б16 (Справа — схематическое изображение микроструктуры)

Фаза β – это твердый раствор на соединения SnSb содержащий значительное количество свинца, β – фаза – твердый раствор олова и сурьмы в свинце. Твердыми включениями в этом баббите являются β – фаза (белые граненые кристаллы) и интерметаллиды g (Cu6Sn5) – (звездчатые кристаллы). Пластичная основа – эвтектическая смесь (β + g), в которой β – фаза светлая, g – фаза темная. Пестрая структурная составляющая с ярко выраженным эвтектическим строением резко отличает микроструктуру сплава Б16 от микроструктуры баббита Б83.

Баббит Б16 применяют как заменитель баббита Б83 для вкладышей подшипников, электродвигателей, паровых турбин, не испытывающих ударных нагрузок. По сравнению с оловянными баббитами свинцовые обладают большим коэффициентом трения. Они более хрупки, так как в них мягкой составляющей является достаточно хрупкая эвтектика.

Производство баббитов разных марок

При производстве баббита используются слитки из вторичных, то есть переплавленных из металлического лома и первичных, то есть добытых из первородной руды металлов.

Каждая чушка (слиток) имеет определенную массу. При изготовлении крайне важен химический состав, на поверхности чушки не должно быть никаких видов загрязнений, так как это может повлиять на дальнейшее качество подшипника.

Как было указанно выше, различаются составы, как состоящие только из свинца, так из соединения свинца, кальция, олова с сурьмой. А также сплавы, в основе которых лежит олово в соединении с медью и сурьмой.

Также, помимо основных компонентов, в состав добавляют теллур, мышьяк, натрий, кадмий. Каждый из компонентов влияет на выбор области использования и его свойства.

По этому принципу различают определенные марки баббитов, все они должны соответствовать ГОСТам. Кальциевые производятся по ГОСТ 1209-90, свинцовые по ГОСТ 1320-74. В зависимости от добавленных химических компонентов различают следующие марки баббитов: для оловянных Б83С, Б83, Б88, для свинцовых БС6, БН, Б16.