Поджигание резака и нагревание металла

- убедиться в герметичности всех соединений (клапанов, манометров, шлангов, другой арматуры) – любая протечка газа может моментально вызвать пожар;

- проверить еще раз место работы на предмет отсутствия легковоспламеняющихся материалов, посторонних людей (особенно детей), животных;

- убедиться в готовности к работе;

- надеть защитные очки и перчатки.

Затем открывают на резаке клапан ацетилена, позволяя выйти кислороду, который находится в камере-смесителе. На это достаточно нескольких секунд. Потом закручивают вентиль, пока не станет слышно, что ацетилен еле выходит. Перед резаком располагают специальную зажигалку для него как показано на видео, чтобы ее внутренняя часть касалась мундштука. Затем надавливают на рычаг зажигалки. Когда производимые искры подожгут ацетилен, перед мундштуком должно образоваться маленькое пламя желтого цвета.

Подкручивая клапан подачи газа, увеличивают длину пламени примерно до 25 см. Факел должен начинаться у самого мундштука резака. Пламя будет отрываться от него или прыгать, когда ацетилена подается чересчур много.

Медленно открывают передний кислородный вентиль. При этом пламя должно поменять цвет с желтого на голубой – в этот момент будет обеспечена подача такого количества кислорода, которого достаточно для полного сжигания ацетилена. Подачу кислорода следует увеличивать, пока внутренний язычок голубого пламени не уменьшится и сожмется в направлении мундштука.

Кислородный клапан открывают еще больше – увеличивают размер факела, пока у внутреннего пламени длина не станет едва больше толщины разрезаемой стали (для листовой холоднокатаной толщиной 9,5 мм достаточно превышения длины пламени на 1,3 мм). Когда слышно «сопение» или кажется, что голубое пламя перистое и неустойчивое, то это означает слишком большую подачу кислорода. Ее снижают, пока все пламя не стабилизируется, а внутреннее – не примет форму четкого конуса.

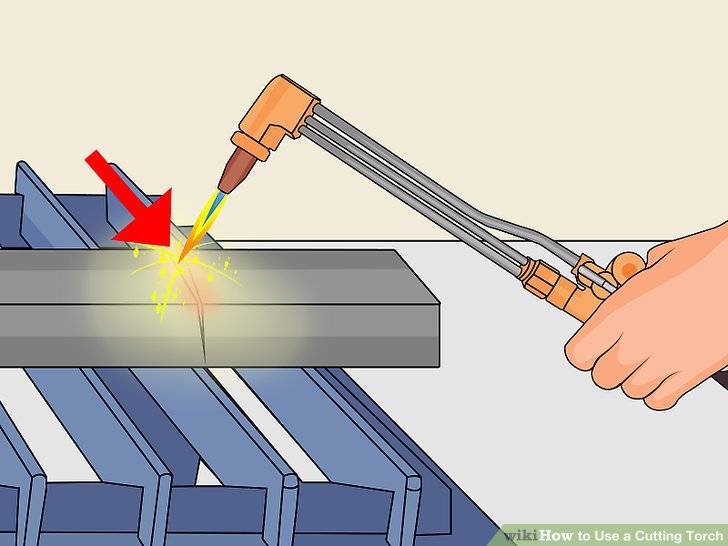

Внутреннее пламя самым кончиком подносят к поверхности обрабатываемой стали. Ее греют до образования в месте соприкосновения лужицы расплавленного светящегося металла. Кончик пламени надо держать неподвижно на расстоянии примерно 10 мм от поверхности стали как показано на видео, чтобы все тепло концентрировалось на одном участке.

Резка по поверхности

Пользователей, конечно же, интересует такой вопрос — как пользоваться резаком во время фигурной резки. Такая методика выполняется соплом инструмента, при этом расплавленный шлак разогревает металл, но, не превышая температуру плавления. Резак располагается под углом до 80 градусов, а после подачи кислорода угол изменяется в пределах 18—450.

Канавки образуются при регулировке скорости резки, если нужен их больший размер, то меняют угол мундштука и немного замедляют скорость резки, регулируя подачу кислорода. Ширину канавок изменяют путём настройки подачи струи горящего газа через сопло, этот параметр приравнивается как 1 к 6, при этом надо следить, чтобы не было затоков.

Чтобы кромки выемки были чистыми, надо увеличить подачу кислорода.

Поверхностная и фигурная резка

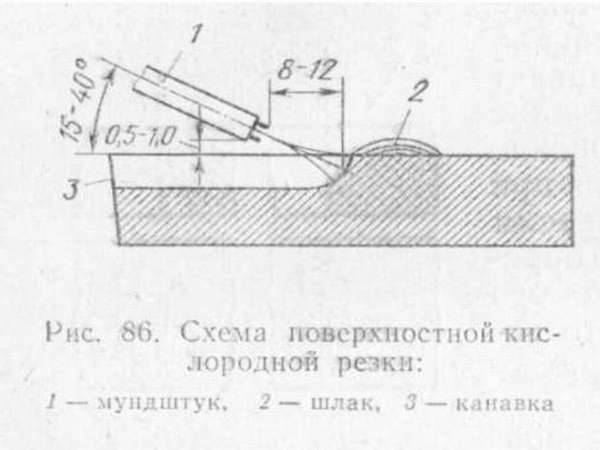

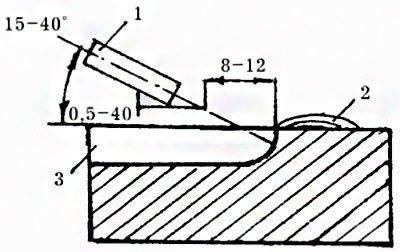

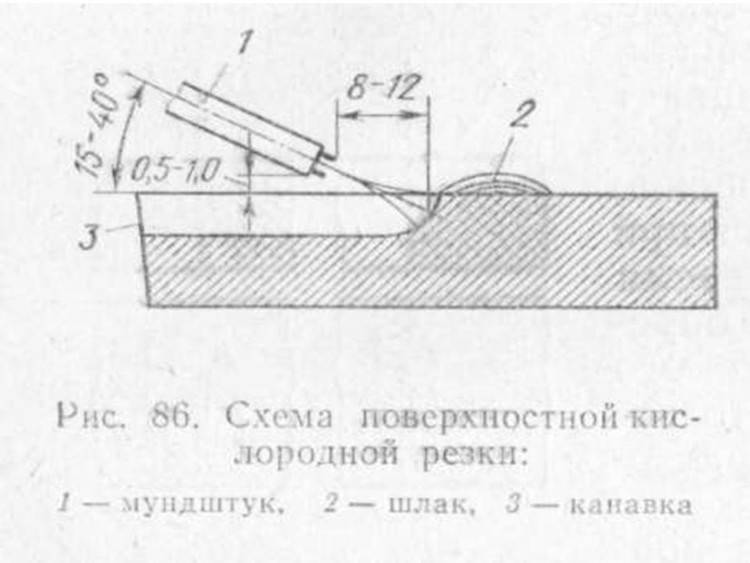

Схема поверхностной кислородной резки.

Иногда возникает необходимость прорезать металл не насквозь, а лишь создать на поверхности рельеф, прорезая на листе канавки. При этом методе резки металл будет нагреваться не только за счет пламени резака. Расплавленный шлак так же послужит источником тепла. Растекаясь, он будет подогревать нижние слои металла.

Поверхностная резка, как и обычная, начинается с того, что нужный участок прогревается до температуры воспламенения. Включив режущий кислород, вы создадите очаг горения металла, а равномерно перемещая резак, обеспечите процесс зачистки вдоль заданной линии разреза. Резак в этом случае нужно расположить под углом 70-80° к листу. При подаче режущего кислорода нужно наклонить резак, создавая угол в 17-45°.

Размеры канавки (ее глубину и ширину) регулируйте скоростью резки: увеличив скорость, уменьшаете размеры углубления и наоборот. Глубина выреза увеличится, если возрастет угол наклона мундштука, если уменьшится скорость резки и повысится давление кислорода (конечно же, режущего). Ширина канавки регулируется диаметром режущей кислородной струи. Помните, что глубина канавки должна быть меньше ее ширины примерно в 6 раз, иначе на поверхности появятся закаты.

Вырезать фигурное отверстие в металле можно следующим образом. Сначала намечаем на листе контур (при разметке окружности или фланцев следует отметить еще и центр окружности). До начала самой резки следует сделать пробивку отверстий. Начинать резку всегда необходимо с прямой линии, это поможет получить на закруглениях чистый рез. Начинать резать прямоугольник можно в любом месте, кроме углов. В самую последнюю очередь следует вырезать наружный контур. Это поможет вырезать деталь с наименьшими отклонениями от намеченных контуров.

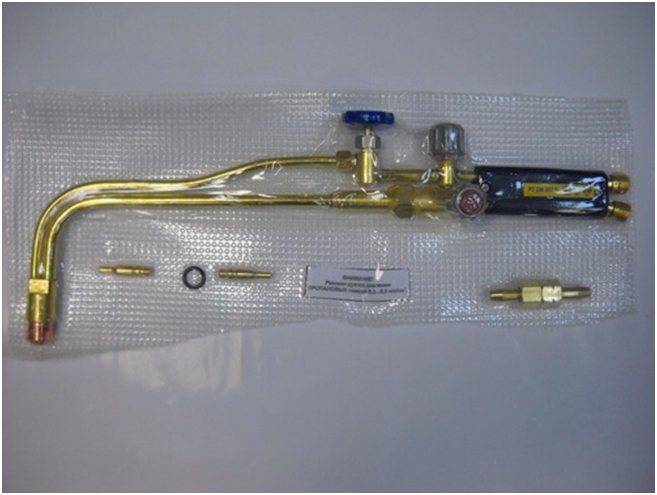

Сбор и регулировка оборудования

Сборка приобретенного оборудования выполняется в следующей последовательности:

- штуцер предварительно проверяется на дефекты. При их наличии поверхность обрабатывается обычным напильником. В противном случае редуктор, установленный на штуцер с дефектом, может «травить», то есть понемногу пропускать газ;

- затем производится установка редукторов: синего — на кислородный баллон, красного — на пропановый. При этом следует убедиться в исправном состоянии прокладок из резины, а также отсутствии на вентилях следов жира или масла;

- шланги в соответствии с направлением резьбы (левосторонней или правосторонней) устанавливаются на редукторы и резак при помощи хомутов, находящихся в комплекте поставки оборудования. Перед их монтажом следует убедиться в отсутствии повреждений на их поверхности;

- клапаны обратного удара монтируются на соответствующие штуцеры резака.

Схема сборки газового резака После сборки оборудования его необходимо настроить, проверив при этом исправность. Порядок действий при этом следующий:

- подача ацетилена проверяется открытием соответствующего вентиля на 1 поворот кисти руки. При этом давление не должно превысить уровень в 1 атмосферу. Оптимальное давление, которые рекомендуется устанавливать при помощи регулирующего клапана — 0,34-0,54 атмосферы;

- после этого следует продуть шланг открытием клапана на резаке до звука выходящего под давлением газа;

- аналогичным образом осуществляется настройка давления кислорода. Для него рекомендуемый уровень составляет 1,7-2,7 атмосфер;

- после этого производится продувка шланга последовательным открытием заднего, а затем переднего из двух вентилей, регулирующих количество подаваемого кислорода.

Все необходимые инструкции по сборке и настраиванию оборудования содержаться в комплекте поставки. Их требуется внимательно изучить и соблюдать при работе с резаком, которой достаточно просто научиться.

Резка по поверхности

Пользователей, конечно же, интересует такой вопрос — как пользоваться резаком во время фигурной резки. Такая методика выполняется соплом инструмента, при этом расплавленный шлак разогревает металл, но, не превышая температуру плавления. Резак располагается под углом до 80 градусов, а после подачи кислорода угол изменяется в пределах 18—45.

Канавки образуются при регулировке скорости резки, если нужен их больший размер, то меняют угол мундштука и немного замедляют скорость резки, регулируя подачу кислорода. Ширину канавок изменяют путём настройки подачи струи горящего газа через сопло, этот параметр приравнивается как 1 к 6, при этом надо следить, чтобы не было затоков.

Чтобы кромки выемки были чистыми, надо увеличить подачу кислорода.

Преимущества и недостатки

Резка металла пропаном обладает рядом достоинств, среди которых можно выделить следующие:

- Газовая резка востребована в ситуации, когда возникает необходимость в разрезании металла значительной толщины или создании изделий по шаблонам, предусматривающим изготовление криволинейного реза, который нельзя выполнить при помощи болгарки. Также не обойтись без газового резака и тогда, как стоит задача по вырезанию диска из толстого металла или выполнению глухого отверстия на 20-50 мм.

- Газовый резак является очень удобным в работе инструментом и отличается малым весом. Всем домашним мастерам, которые имели опыт обращения с бензиновыми моделями, известны неудобства, связанные с большим весом, размерами и шумом. Помимо того, что значительные неудобства создает вибрация, оператор вынужден обеспечить серьезное давление во время работы. Газовые же модели представляются более привлекательной альтернативой за счет отсутствия у них всех вышеобозначенных минусов.

- Использование резки металла газом позволяет в 2 раза ускорить работы, что невозможно сделать при помощи аппарата, оснащенного двигателем на бензине.

- Среди большинства газов, включая и бензин, пропан выделяется более низкой ценой. По этой причине он лучше подходит для выполнения значительного объема работ, например, если возникла задача по резке стали на металлолом.

- При использовании пропановой резки удается создать более узкую кромку среза, нежели при работе с ацетиленовыми резаками. При этом рассматриваемый метод позволяет создать более чистый срез, чем тот, который можно выполнить при помощи бензиновых горелок или болгарки.

Среди недостатков, которыми обладают пропановые резаки, следует выделить лишь единственный: их можно использовать лишь для ограниченного круга видов металлов. Они подходят для резки исключительно низко- и среднеуглеродистых сталей, а помимо этого, и ковкого чугуна.

Особенности использования

Трудности во время резки чугуна создает форма зерен, а также графит между ними. Правда, это не относится к ковкому чугуну. Не получается решить поставленную задачу, если приходится иметь дело с алюминием, медью и их сплавами.

Важно остановиться на следующем моменте: категорию низкоуглеродистых сталей представляют марки от 08 да 20Г, среднеуглеродистых — марки от 30 до 50Г2. Характерной особенностью марок углеродистых сталей является наличие в их названии спереди буквы У

Подготовка к работе

Прежде чем начинать работу с оборудованием для газовой резки нужно провести подготовку. Она включает действия, которые снижают риск порчи аппарата, заготовки, получения травм. Этапы подготовки:

- Осмотреть баллоны, соединительные шланги, крепёжные элементы, горелку на наличие повреждений. Они должны быть целыми, без видимых дефектов.

- Принюхаться к окружающему воздуху. Так можно определить утечку газа. Изначально необходимо подключить шланги к баллонам и горелке, зажать их хомутами. Горючая смесь не должна вырываться наружу.

- Резиновые уплотнители должны быть целыми. Если на них появляются трещины, их форма изменяется, необходимо немедленно заменить прокладки на новые.

- Прежде чем открывать кислородный вентиль необходимо проверить оборудование на наличие жировых пятен, подтёков масла. Даже небольшое количество этих веществ могут вызвать взрыв.

Важно правильно соединить шланги, не перепутав подачу газа. Подготовка к работе газовым резаком

Подготовка к работе газовым резаком

Резка металла

Для начала резки металла следует опустить вниз плавным медленным движением ручку клапана резки. В результате к месту горения начнет поступать кислород, который должен поджечь предварительно нагретый металл. Если материал достаточно разогрет, реакция начнется мгновенно, после чего можно еще более увеличить давление до того момента, пока металл не будет прорезан полностью.

После этого следует постепенно передвигать резак по намеченному направлению разреза. Скорость режущего движения необходимо выбирать так, чтобы образующийся шлак, искры и капли раскаленного металла сдувались вниз или стекали в сторону от пламени горелки.

После выполнения разреза следует тщательно осмотреть место работы на наличие больших кусочков расплавленного металла. Наступать на них не следует ни в коем случае, так как это может привести к прожиганию даже толстой подошвы. Отрезанный лист или кусок металла охлаждается водой или естественным образом.

https://youtube.com/watch?v=AdMkt9O2tZ8

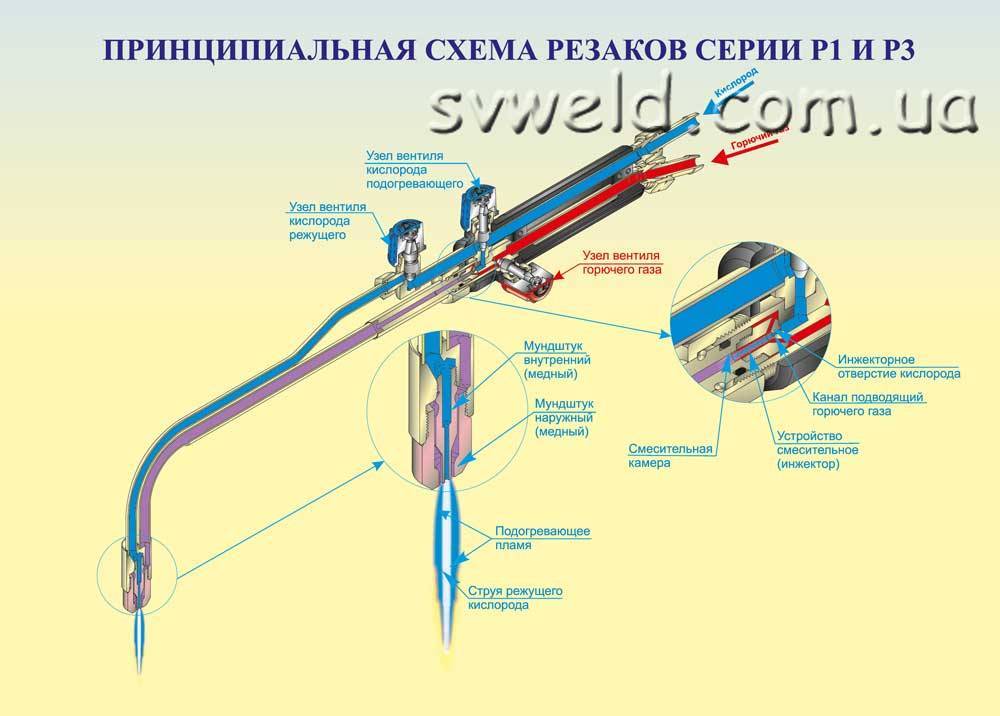

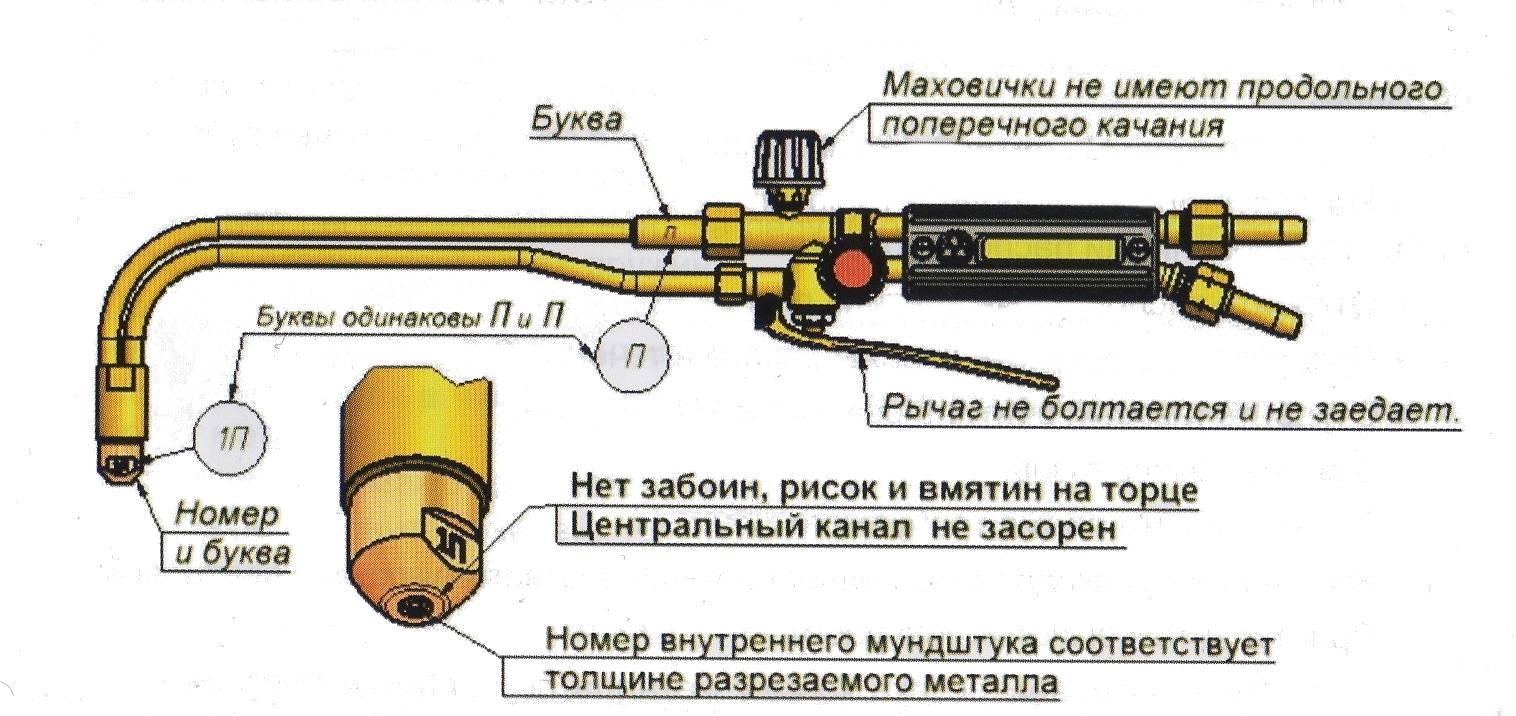

Выбор кислородного резака

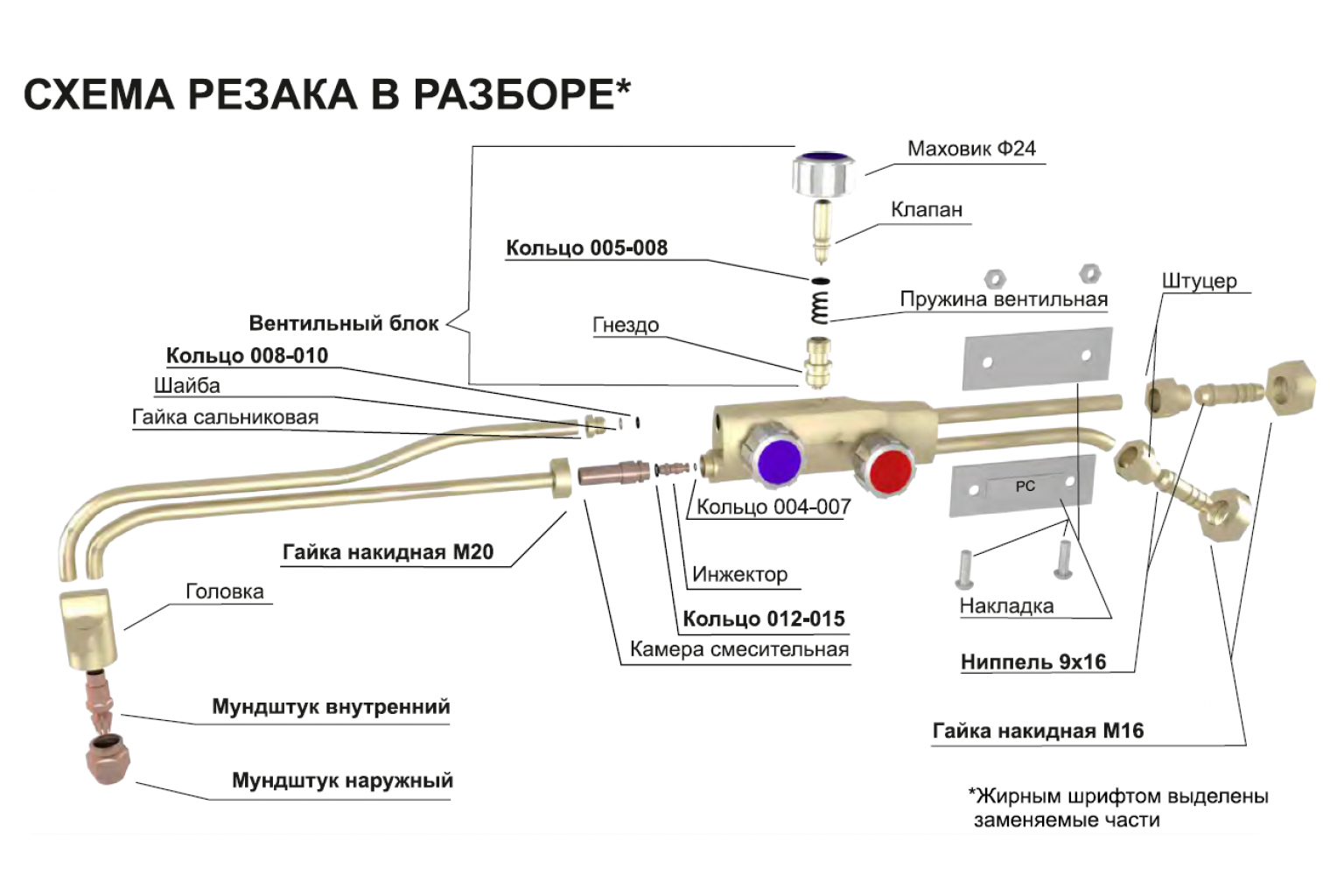

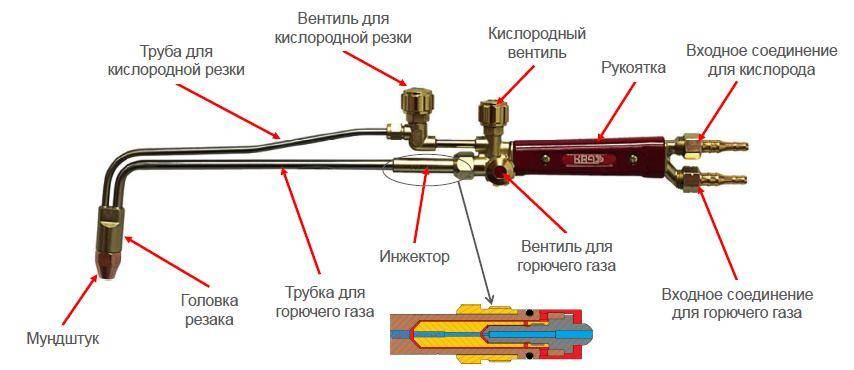

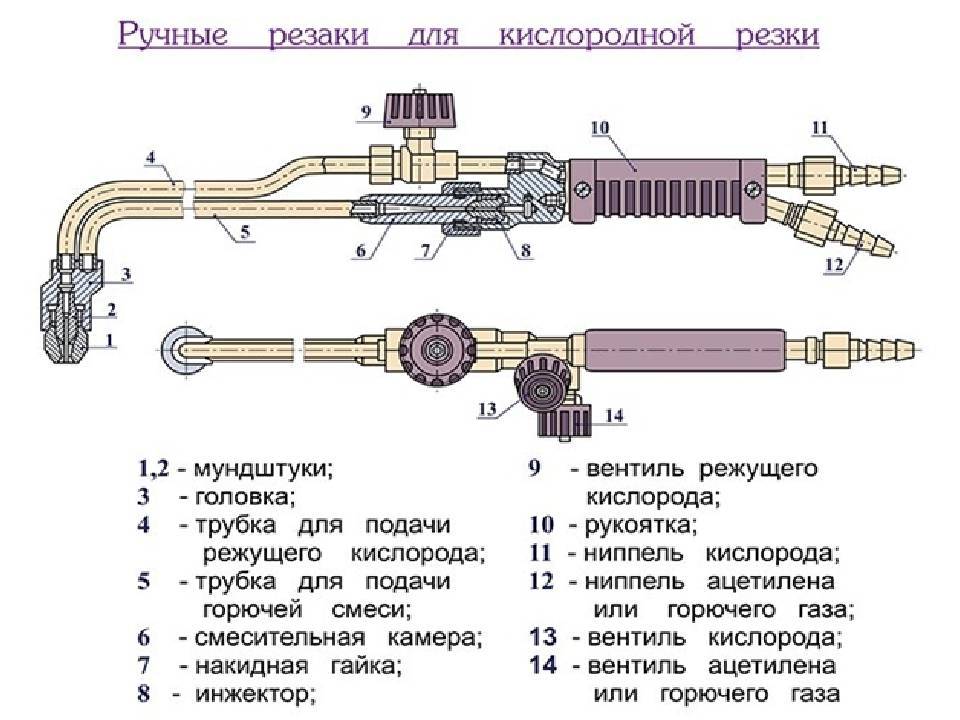

Если рассматривать устройство от шланга к головке, то важно выделить следующие особенности:

- Вентили обязаны совершать вращение с наименьшим усилием.

- Ниппели, произведённые из латуни, служат гораздо дольше, чем алюминиевые устройства.

- Материал на рукоятке обязан быть алюминиевого типа, пластиковые накладки в этом случае будут служить меньше и могут в скором времени поплыть.

- Наилучшим диаметром рукоятки в вентиле режущего кислорода — не меньше 40 миллиметров.

- Рычажные разновидности считаются наиболее привлекательными в использовании и позволяют значительно экономить газ пользователю.

- Шпиндели на вентилях: из нержавейки — это самые надёжные разновидности (до 15 тыс. циклов), из латуни — способны в короткое время выходить из строя (около 500 циклов), комбинированные типы — обладают средними показателями.

- Материал для корпуса в трубках — это латунь, медь, а также нержавейка.

- Ацетиленовые резаки, у которых детали соприкасающиеся с горючим газом до камеры смешения, ни в коем случае не должны создаваться из меди либо сплавов, а общее её содержание не должно быть выше отметки в 65 процентов.

- Разборная модель помогает совершать ремонт резака, а также производить чистку всего инжекторного узла, трубок и самого наконечника.

- Наружный мундштук должен быть создан лишь с использованием меди.

- Внутренний мундштук ацетиленового резака — медь, кислородо —пропанового может быть произведена из латуни.

- К выбранному прибору у производителя должны находиться в комплекте запасные части, а также дополнительные детали для расхода.

Нюансы резки по металлу

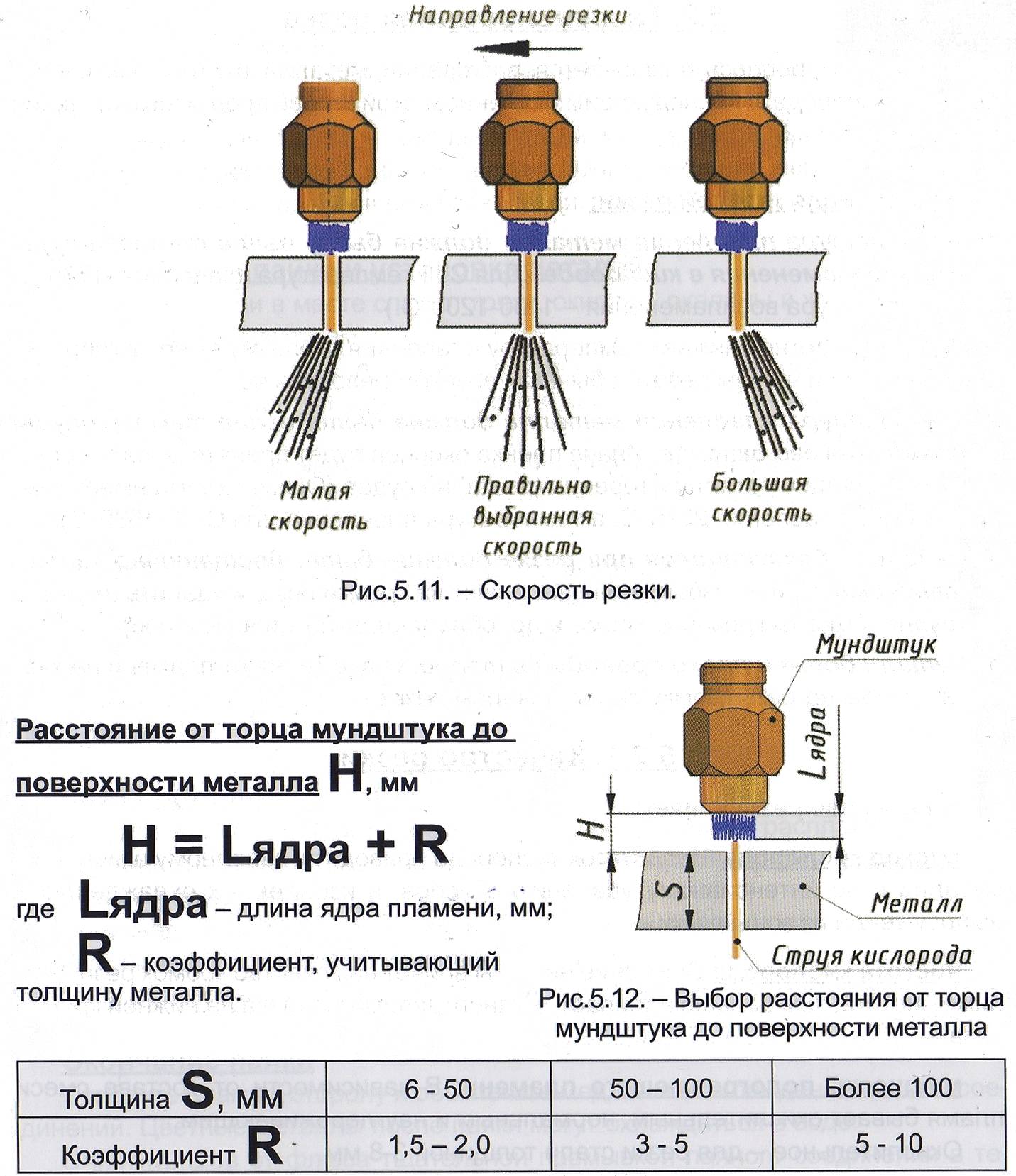

Во время резки металла важно выдержать необходимую скорость. Ее подбор осуществляется визуальным путем, для чего оценивают скорость разлета искр

Если скорость окажется оптимальной, то поток искр будет вылетать под углом около 88-90 градусов по отношению к разрезаемой поверхности. В ситуации, когда поток искр стремится в направлении, которое противоположно движению резака, можно сделать вывод, что установлена чересчур малая скорость резки. В некоторых случаях поток искр вылетает под углом менее 85 градусов. Это является подсказкой о том, что текущая скорость резки чересчур завышена.

Во время резки газом важно учитывать и такой параметр, как толщина металла. Если он имеет значение более 60 мм, то желательно разместить листы под таким углом, чтобы шлаки легко сходили в сторону

Если приходится работать с металлом, имеющим значительную толщину, то здесь необходимо применять особый подход. Недопустимо двигать резак до момента, когда металл будет разрезан на всю толщину

По мере завершения резки важно постепенно уменьшить скорость продвижения и выдержать угол наклона резака больше на 10-15 градусов. Саму процедуру резки следует проводить таким образом, чтобы во время нее не возникало сколь-нибудь значительных пауз

Если случилось так, что пришлось остановиться на определенном участке, то не нужно возвращаться к резке в той точке, в которой была прервана работа. Ее начинают сначала, причем выбирают новую стартовую точку.

После окончания резки нужно перекрыть подачу режущего кислорода, после чего то же самое выполняют с регулирующим кислородом. Завершающим же действием должно стать отключение пропана.

Лазерная резка металла

Представляет собой современный высокоточный метод раскроя материала с помощью оборудования для лазерной резки металла. Технологический процесс строится на фокусировании луча в определенной точке с регулируемой мощностью излучения. Фокусировка происходит на небольшом участке, где металл мгновенно плавится или испаряется.

Главными преимуществами лазерной резки являются:

- высокая точность резки;

- возможность получения деталей сложной формы и широкого размерного ряда;

- идеальная обработка как толстых металлических листов, так и хрупких тонких материалов;

- обработка любых типов металла;

- экономичный расход материала;

- минимальные отходы.

Среди недостатков лазерной резки можно выделить ее стоимость: чтобы купить станок для лазерной резки металла, необходимо потратить большую сумму, нежели для приобретения оборудования плазменной резки.

Сферы применения лазерной резки:

- машиностроение;

- судостроение;

- авиационная отрасль;

- космическая промышленность;

- сфера медицины;

- рекламная область;

- дизайн и пр.

Лазерная технология обработки металла в настоящее время считается самым востребованным способом резки. Оборудование, которое используется для осуществления данного вида резки металла, постоянно совершенствуется и автоматизируется, что значительно упрощает и ускоряет производственный процесс.

Инструкция по использованию

Этапы резки:

- открыть вентиль с кислородом, затем — с горючим газом;

- поджечь (спичкой, зажигалкой) выходящую смесь;

- регулировать струю при помощи вентилей до нужного размера и скорости потока;

- прогреть место реза;

- открыть вентиль с режущим кислородом, выполнить операцию;

- перекрыть вентиль с горючим газом, затем — с кислородом;

- при необходимости остудить наконечник в холодной воде.

Важно помнить про СИЗ — перчатки, закрытые руки, очки для газорезки и т.д. Желательно иметь удобную обувь, одежду не из синтетики, а место реза полностью обезжирить, иначе взрыв при контакте кислорода с маслом неминуем

О том, что курить вблизи баллонов нельзя, напоминать не стоит.

Что такое — обратный удар

Обратным ударом называется процесс горения газа по направлению, противоположному перемещению струи. Скорость сгорания выше скорости истечения, огонь перемещается в мундштук, рукава или баллон.

Важно знать, как происходит обратный удар при резке металла. Всегда слышен хлопок, потом:

- пламя горелки гаснет, появляется черный дым из мундштука;

- пламя горит, слышно еще несколько хлопков;

- горелка гаснет, дым отсутствует.

Наиболее опасен последний вариант, так как может случиться взрыв.

После первого хлопка нужно перекрыть подачу кислорода и газа. Обязательна проверка давления в баллонах. После того, как горелка охладилась, ее необходимо почистить. Если хлопков несколько, следует осмотреть шланги, проверить герметичность соединений. После окончания всех манипуляций можно повторно зажечь горелку.

Приступаем к работе

Выставляем на кислородном редукторе 5 атмосфер, на газовом — 0,5. (Обычно соотношение газа к кислороду 1:10.) Все вентили резака следует поставить в закрытое положение.

Для работы резаком на редукторе ставим 5 атмосфер, на газовом — 0,5.

Берется резак, сначала немного открываем пропан (на четверть или чуть больше), поджигаем. Упираем сопло резака в металл (под наклоном) и медленно открываем регулирующий кислород(не перепутайте с режущим). Поочередно регулируем эти вентили, чтобы добиться пламени нужной нам силы. При регулировке открываем попеременно газ, кислород, газ, кислород. Сила (или длина) пламени подбирается с расчетом толщины металла. Чем лист толще, тем сильнее пламя и расход кислорода с пропаном больше. Когда пламя отрегулировано (оно приобретает синий цвет и коронку), можно резать металл.

Подносится сопло к краю металла, держится он в 5 мм от разрезаемого предмета под углом 90°. Если лист или изделие необходимо прорезать в середине, разогревать металл следует начинать с той точки, от которой пойдет разрез. Разогреваем верхнюю кромку до 1000-1300° в зависимости от металла (до температуры его возгорания). Визуально это выглядит так, словно поверхность начала немного «мокнуть». По времени разогрев занимает буквально несколько секунд (до 10). Когда металл воспламеняется, открываем вентиль режущего кислорода, и на лист подается мощная узконаправленная струя.

Вентиль резака следует открывать очень медленно, тогда кислород зажжется от разогретого металла самостоятельно, что позволит избежать обратного удара пламени, сопровождающегося хлопком. Не спеша ведем кислородной струей вдоль заданной линии

В этом деле очень важно правильно выбрать угол наклона. Он должен составлять сначала 90°, затем иметь небольшое отклонение на 5-6° в сторону, обратную направлению резки

Однако если толщина металла превышает 95 мм, можно допустить отклонение в 7-10°. Когда металл уже прорезан на 15-20 мм, необходимо изменить угол наклона на 20-30°.

Технология выполнения

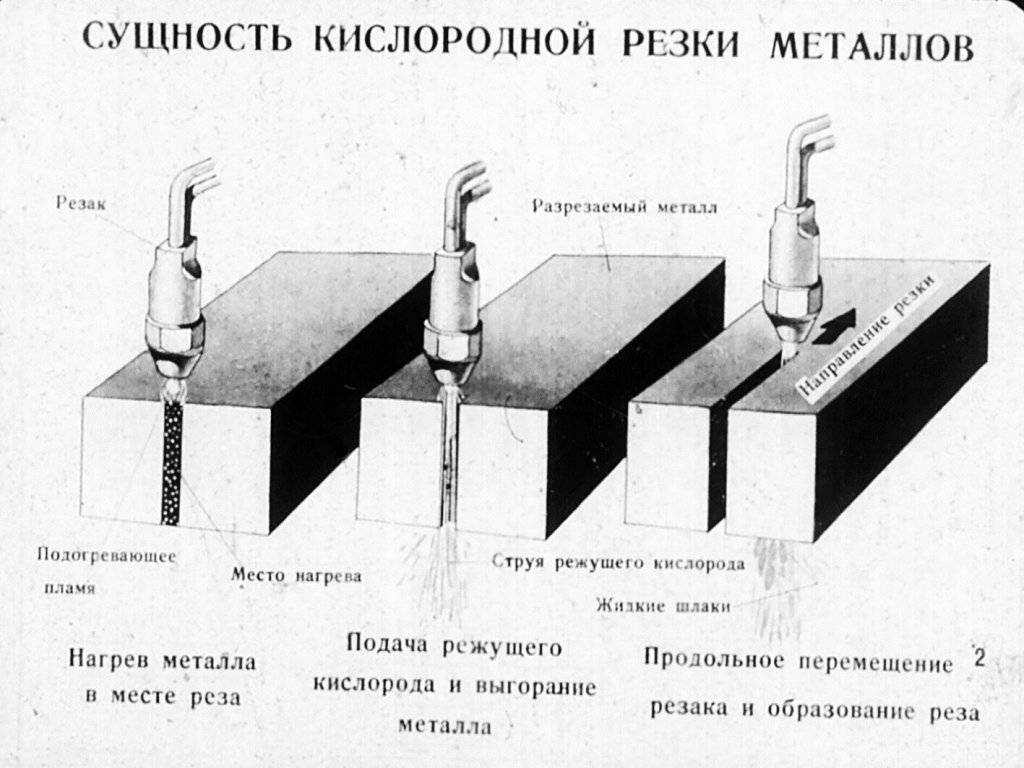

Методика проста, ее суть в том, что металл нагревается до температуры горения, а затем место нагрева поддается действию чистого кислорода, который и «разрезает» лист.

Важно знать, что если у металла температура плавления будет ниже, чем температура горения, то расплавленные остатки будет тяжело удалить, изделие будет испорчено. Перед обработкой необходимо очистить металлический лист от грязи, ржавчины и лакокрасочных материалов

Это можно сделать при помощи щетки по металлу или специальных агрегатов

Перед обработкой необходимо очистить металлический лист от грязи, ржавчины и лакокрасочных материалов. Это можно сделать при помощи щетки по металлу или специальных агрегатов.

Этапы газовой резки металла:

- Нагревание металла до высоких температур.

- Окисление.

- Выдувание шлака из места реза.

На первом этапе необходимо нагреть материал. Через сопла горелки подается пламя, которое получается в результате горения газовой смеси (кислорода и ацетилена). Это пламя направляется на нужный участок (он должен прогреться до 1100 ˚С). Во время нагревания выделяется кислота, которая способствует прогреванию нижних слоев материала.

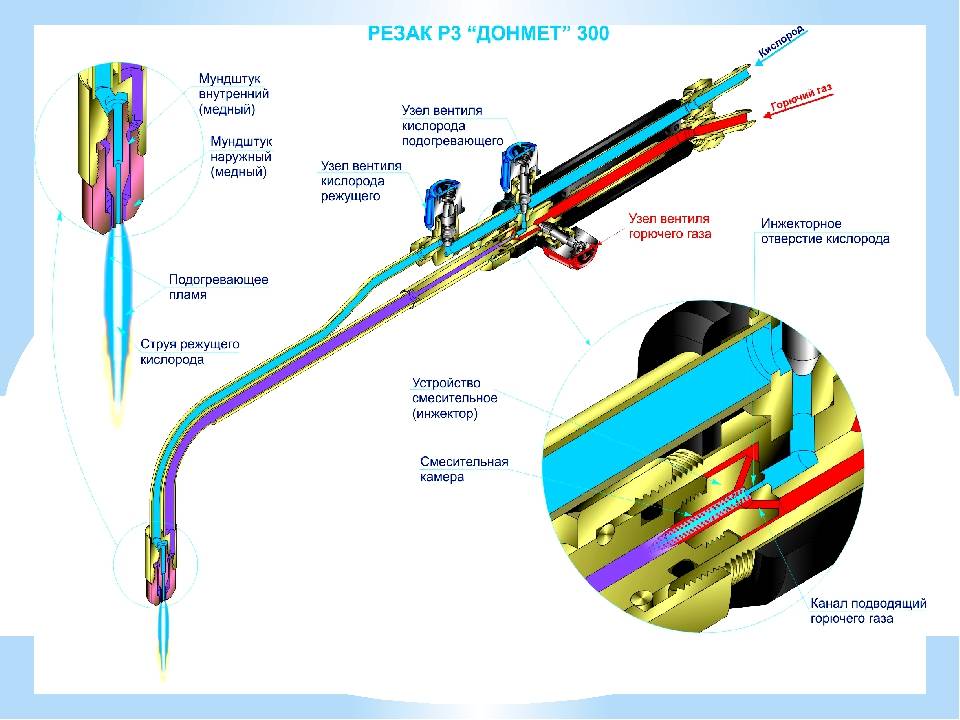

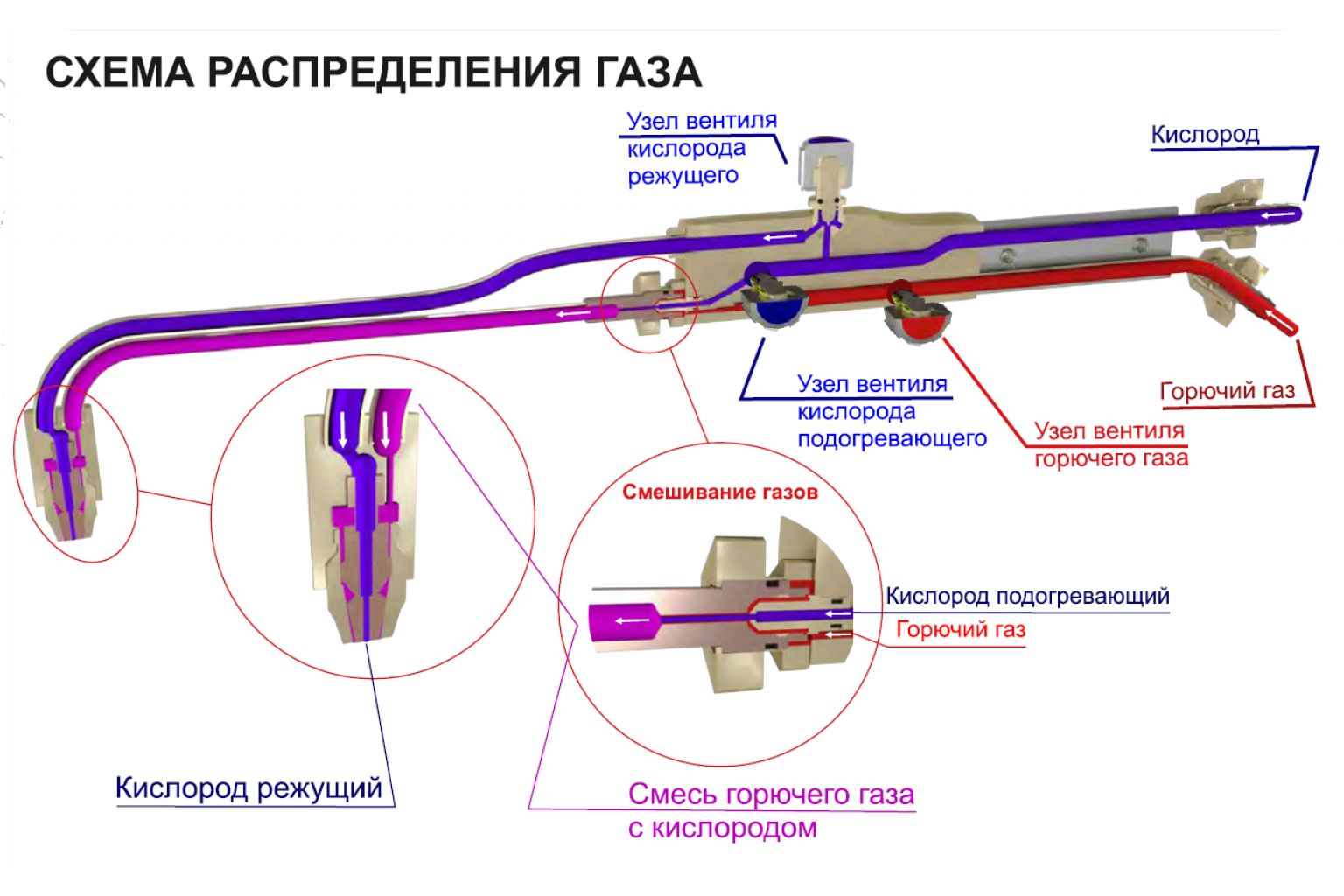

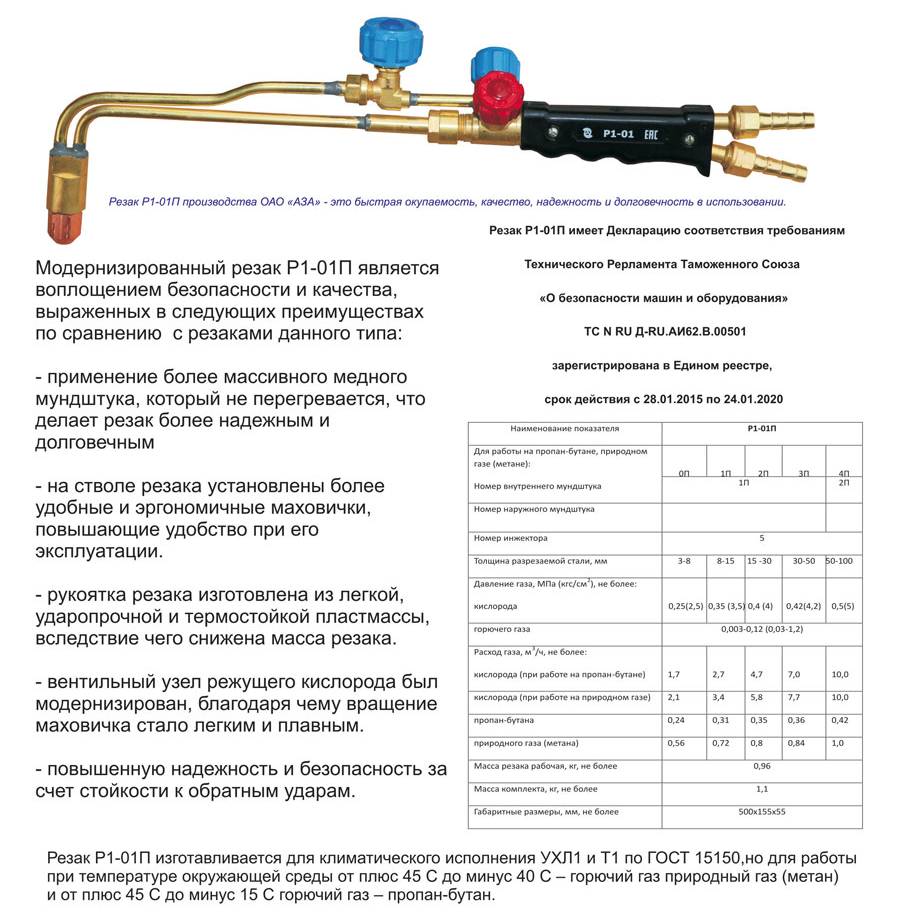

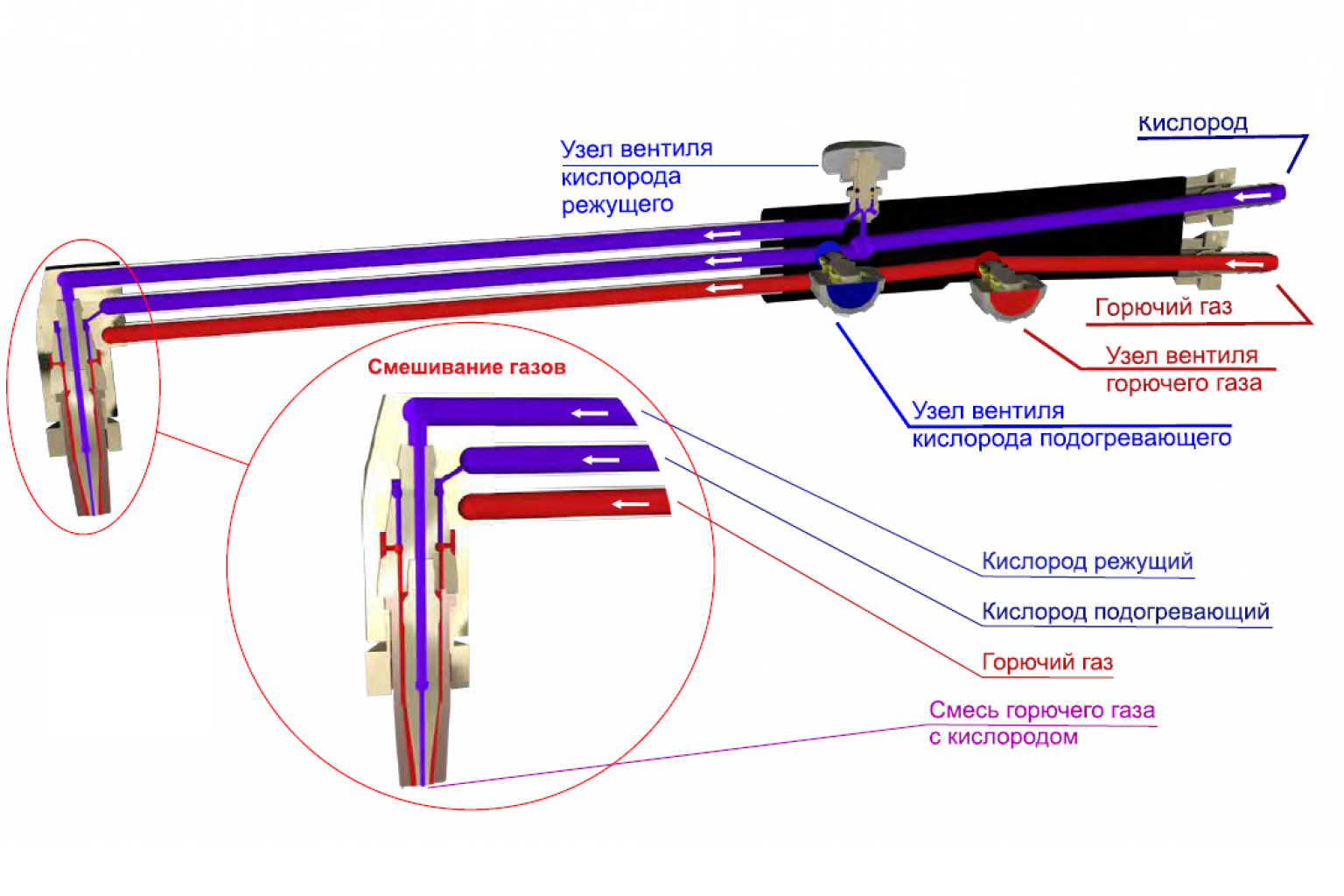

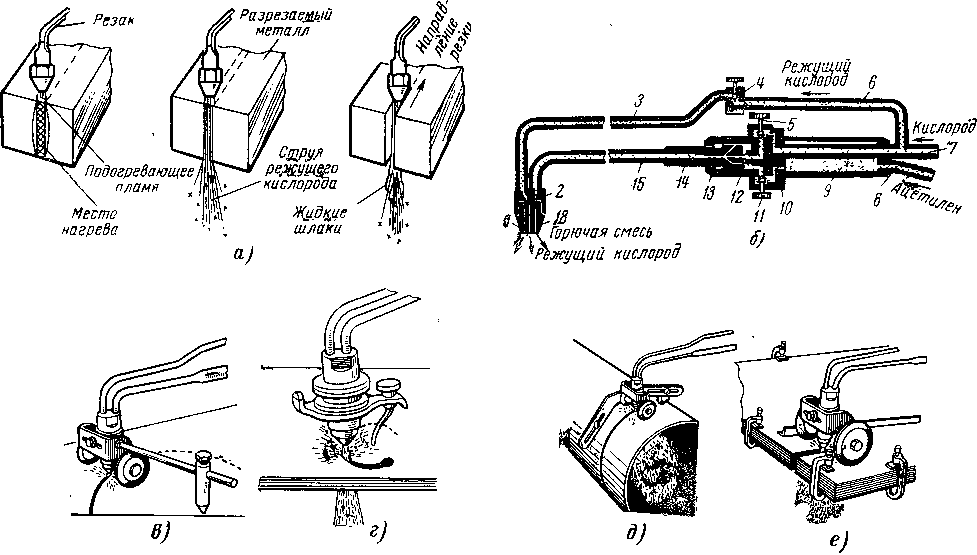

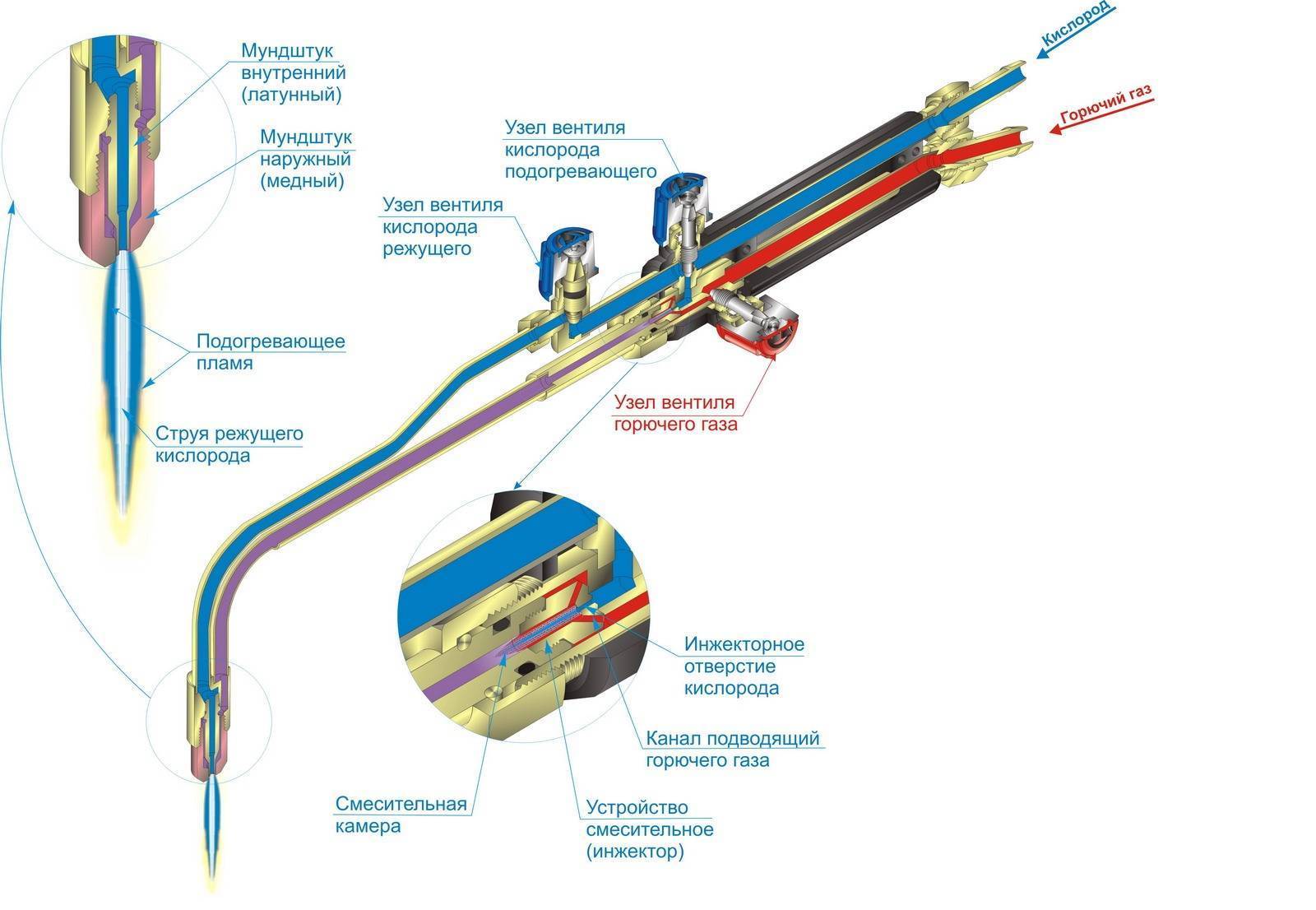

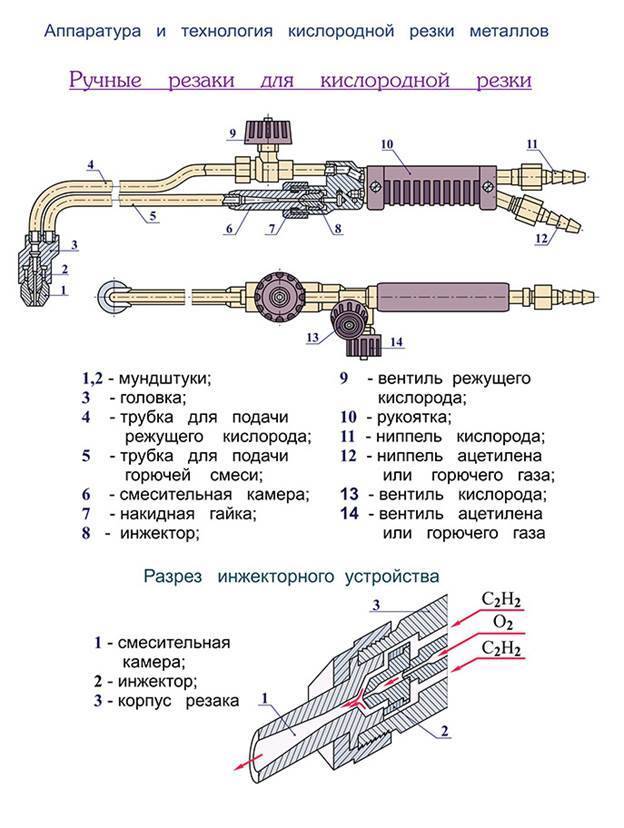

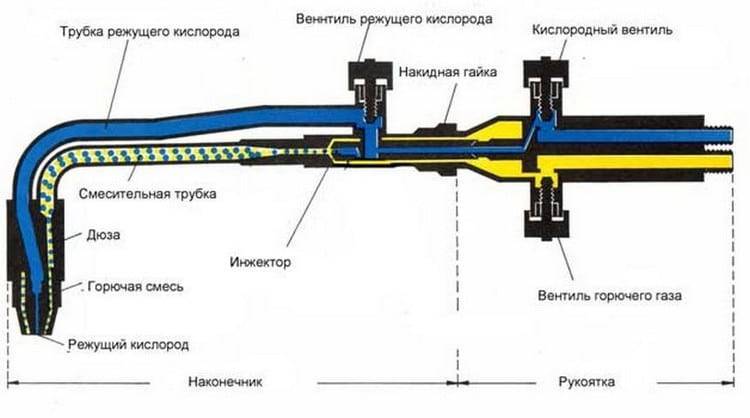

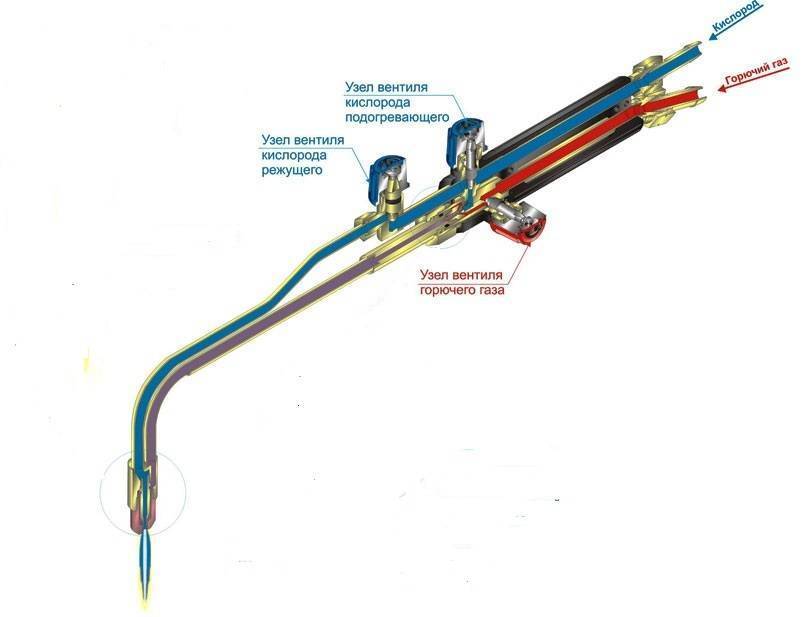

Устройство агрегатов

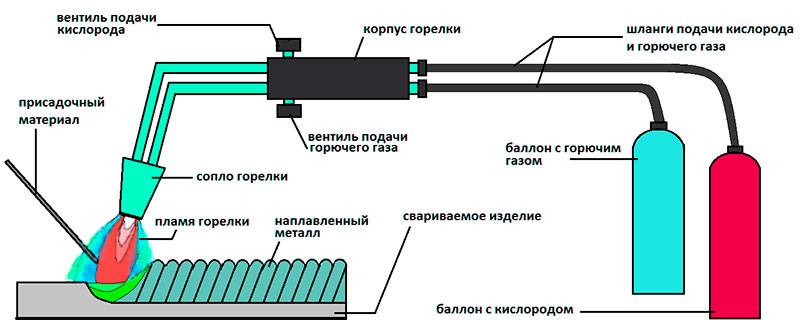

Конструкция у большинства устройств схожа. Основными элементами воздушно-дуговых и других резаков являются:

- инжектор/эжектор — в нем происходит смешивание элементов;

- входы и ниппели — для соединения кислорода и газа-подогревателя;

- камера смешения;

- вентили — для регулировки подачи элементов смеси;

- сопло (дюза) — наконечник трубки, одно или несколько.

Устройство газового резака однотипно для всех видов изделий, однако могут претерпевать незначительные изменения. Подробно об этом — в следующих разделах.

Деятельность газорезчика не столь сложна, сколько опасна. Резак обыкновенный работает так:

- пользователь соединяет устройство с баллонами кислорода и горючего газа, открывает клапаны (вентили) до нужного давления;

- кислород и пропан/ацетилен/водород смешиваются в единую струю;

- поток смеси одновременно сжигает металл и сдувает расплавленные окисленные частицы.

Схема схожа у большинства аппаратов для газорезки или газосварки, отличия встречаются лишь у эжекторных представителей. Технический паспорт либо инструкция по применению — лучший источник информации о том, как лучше эксплуатировать режущий инструмент. Теперь — о разновидностях оборудования.

Отличия

Основное отличие пропановой горелки от ацетиленовой основано на разной теплотворной способности газов и разных пропорциях при создании рабочей смеси. Доли кислорода и ацетилена относятся как 1:1, кислорода с пропаном – 3,5:1. В горелке на ацетилене существенно выше и скорость сгорания смеси.

Соответственно и различается сечение и форма инжекционных каналов, рабочей камеры и форсунки.

При подаче пропана в горелку для ацетилена наблюдается неустойчивое горение, снижение мощности факела, возможны обратные удары. Такое использование недопустимо, оно может привести к серьезной аварии.

Эксплуатация станков с ЧПУ

Прогресс в плане гидроабразивной резки металла развивался бурно, и станки такого типа решили оборудовать ЧПУ. Числовое программное управление позволило добиться большей точности в резке и значительно ускорить процесс. В сравнении с работой мастера своими руками, управляемый электроникой станок может вырезать более сложные формы и проводить резку под различными углам.

Оборудование ЧПУ

Станки с ЧПУ используются для изготовления заготовок из различных сталей, алюминия, меди, бронзы и других широко распространенных металлов.

Преимущества гидроабразивных станков с ЧПУ выражается в таких моментах:

- Такой станок работает строго в соответствии с заданной программой. При этом изготовление серийных деталей может проводится по индивидуальному программному обеспечению.

Гидроабразивный станок для резки металла

- На станках с ручным управлением давление струи может быть выбрано неправильно, что приведет к браку заготовки. Оборудование с компьютерным управлением такую погрешность исключает: ЧПУ контролирует качестве среза и в автоматическом режиме выбирает правильный режим.

- С помощью программного обеспечения оператор может сделать отверстия в определенных местах заданного диаметра.

- После обработки заготовки на гидроабразивном станке деталь получается полностью готовой: ее не требуется шлифовать, обтачивать или проводить какую-либо еще дополнительную обработку.

Область применения

Область применения газовых резаков весьма широка. Их используют везде, где нужно резать, паять или сваривать металл:

- на заготовительных участках машиностроительных и металлообрабатывающих заводов;

- на стройплощадках — от дачного домика до гидроэлектростанций;

- в автосервисе;

- на судостроительных верфях;

- в оборонной и аэрокосмической промышленности;

- при разборке старых металлоконструкций ;

- в производстве электроники и радиотехники;

- в ювелирном деле;

- на художественных промыслах.

Кроме того, газовый резак может стать вашим надежным и производительным помощником в домашней мастерской

Поверхностная и фигурная резка

В некоторых ситуациях может потребоваться создать на поверхности рельеф путем вырезания на листе канавки. Если решено использовать подобный метод резки, то нагрев металла будет обеспечивать не только одно пламя резака. Свой вклад будет вносить и расплавленный шлак. Становясь жидким, он будет распространяться на всей поверхности, что будет приводить к подогреву нижних слоев металла.

Первым этапом при осуществлении поверхностной резки является прогрев выбранного участка до температуры воспламенения. После начала подачи режущего кислорода вами будет создана зона горения металла, а благодаря равномерному перемещению резака линия разреза получит чистую кромку. Саму операцию нужно выполнять таким образом, чтобы резак находился под углом 70-80 градусов по отношению к листу. Когда начнет поступать режущий кислород, резак располагают таким образом, чтобы он образовывал с обрабатываемой поверхности угол в 17-45 градусов.

Для создания канавок подходящих размеров необходимо изменять скорость резки: для получения большей глубины скорость увеличивается, а для меньшей — уменьшают. Для создания большей глубины необходимо увеличить угол наклона мундштука, резка должна выполняться в замедленном темпе, при этом давление кислорода также придется увеличить. Повлиять на ширину канавки можно при помощи правильного подобранного диаметра режущей кислородной струи. Следует иметь в виду, что разница между глубиной канавки и ее шириной должна достигать 6 раз. Причем преимущество должно быть у последней. В противном случае можно столкнуться с таким неприятным явлением, как возникновение на поверхности закатов.

Подготовка к работе

Схема вставного резака.

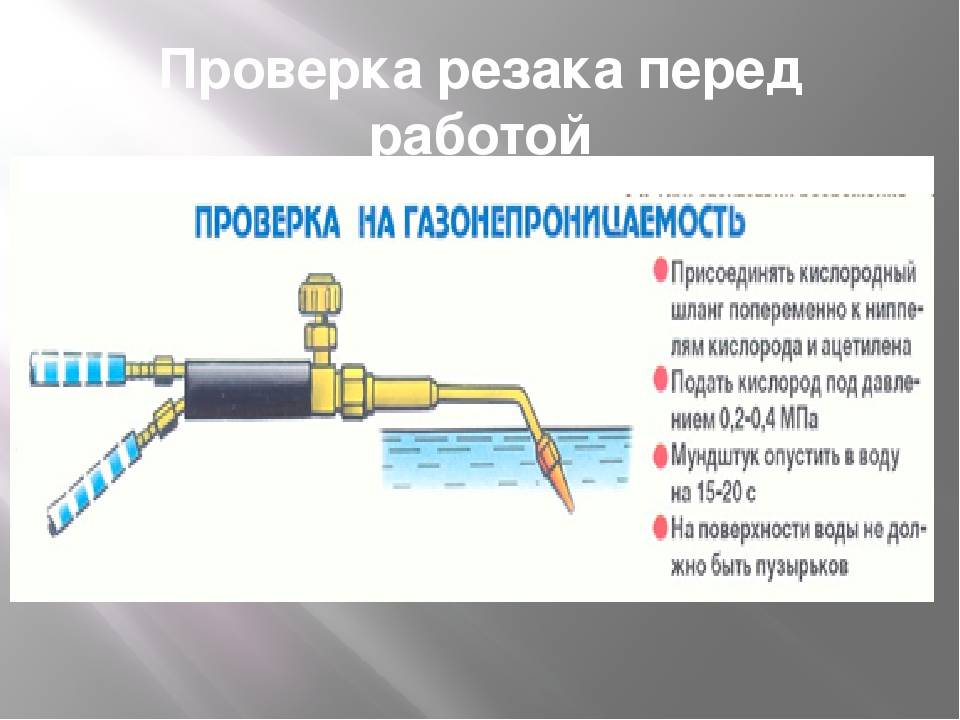

Перед работой обязательно требуется осмотреть устройство, чтобы убедиться в том, что резак полностью исправен. Затем проделайте следующие шаги:

- Первым делом к аппарату для резки присоединяются шланги. До того, как присоединить рукав, нужно его продуть газом, чтобы удалить попавший туда мусор или грязь. Шланг для кислорода крепится к штуцеру с правой резьбой при помощи ниппеля и гайки, второй шланг (для пропана) — к штуцеру с левой резьбой. Не забудьте, прежде чем присоединить рукав с газом, проверить, есть ли подсос в каналах резака. Для этого соедините кислородный шланг со штуцером кислорода, а газовый штуцер должен остаться свободным. Установите уровень подачи кислорода на 5 атмосфер и откройте газовый и кислородный вентили. Потрогайте пальцем свободный штуцер, чтобы убедиться, идет ли подсос воздуха. Если нет, следует прочистить инжектор и продуть каналы резака.

- Далее проверьте разъемные соединения на герметичность. Обнаружив утечку, подтяните гайки или смените уплотнители.

- Не забудьте проконтролировать, насколько герметичны крепления газовых редукторов и исправны ли манометры.

Сбор и регулировка оборудования

Сборка приобретенного оборудования выполняется в следующей последовательности:

- штуцер предварительно проверяется на дефекты. При их наличии поверхность обрабатывается обычным напильником. В противном случае редуктор, установленный на штуцер с дефектом, может «травить», то есть понемногу пропускать газ;

- затем производится установка редукторов: синего — на кислородный баллон, красного — на пропановый. При этом следует убедиться в исправном состоянии прокладок из резины, а также отсутствии на вентилях следов жира или масла;

- шланги в соответствии с направлением резьбы (левосторонней или правосторонней) устанавливаются на редукторы и резак при помощи хомутов, находящихся в комплекте поставки оборудования. Перед их монтажом следует убедиться в отсутствии повреждений на их поверхности;

- клапаны обратного удара монтируются на соответствующие штуцеры резака.

Схема сборки газового резака После сборки оборудования его необходимо настроить, проверив при этом исправность. Порядок действий при этом следующий:

- подача ацетилена проверяется открытием соответствующего вентиля на 1 поворот кисти руки. При этом давление не должно превысить уровень в 1 атмосферу. Оптимальное давление, которые рекомендуется устанавливать при помощи регулирующего клапана — 0,34-0,54 атмосферы;

- после этого следует продуть шланг открытием клапана на резаке до звука выходящего под давлением газа;

- аналогичным образом осуществляется настройка давления кислорода. Для него рекомендуемый уровень составляет 1,7-2,7 атмосфер;

- после этого производится продувка шланга последовательным открытием заднего, а затем переднего из двух вентилей, регулирующих количество подаваемого кислорода.

Все необходимые инструкции по сборке и настраиванию оборудования содержаться в комплекте поставки. Их требуется внимательно изучить и соблюдать при работе с резаком, которой достаточно просто научиться.

Подготовка рабочего места

- комплектом приобретенного оборудования, используемого для того, чтобы резать металл;

- инструментами, которые используются для нанесения разметки и замеров (обычная линейка, рулетка, угольник, специальный карандаш);

- спецзажигалка, обычно поставляемая в комплекте с остальным оборудованием (применение спичек или обычных зажигалок запрещено).

Рабочий пост, используемый для резки газом металлов, должен быть расположен либо вне помещения, либо в цеху или мастерской, оборудованной хорошо работающей вентиляцией. При этом пол по требованиям пожарной безопасности должен быть земляным или выполненным из бетона. Также следует тщательно следить за тем, чтобы вблизи рабочего места газорезчика не находились легковоспламеняемые и огнеопасные материалы и изделия. В радиусе 5 метров от места резки металла пол или земля очищаются от мусора, тряпок, сухой травы и любых других предметов, которые потенциально могут загореться.