Стандарты ГОСТ и DIN на высокопрочный крепеж

Сегодня “высокопрочка” поступает на рынок от отечественных, европейских и азиатских производителей. И если качество китайского крепежа вызывает недоверие у потребителей, то российский и европейский продукт пользуется большим спросом. Во многих зарубежных нормативах DIN, EN прописано использование болткомплектов (болт, гайка, шайба в сборе) от одного производителя. В наших документах нет таких правил. Нет в них и требований по виду защитного покрытия, тогда как европейские метизы оцинковываются, как правило, горячим методом.

Таблица 2. Стандарты на высокопрочный крепеж в России и Европе.

| Национальные стандарты РФ | Европейские стандарты |

| ГОСТ Р 52643-2006 Общие технические условия | DIN EN 14399-1:2006 Общие требования |

| ГОСТ Р 52644-2006 (ИСО 7411:1987) Болты | DIN EN 14399-2:2006 Проверка пригодности к предварительным натяжениям |

| ГОСТ Р 52645-2006 (ИСО 4775:1984) Гайки | DIN EN 14399-4:2006 Гарнитуры из болтов и гаек. Система HV |

| ГОСТ Р 52646-2006 (ИСО 7415:1984) Шайбы | DIN EN 14399-5:2006 Шайбы |

| DIN EN 14399-6:2006 Шайбы с фаской |

Основные виды высокопрочных болтов, винтов и шпилек, используемые в России строительными компаниями и машиностроительными предприятиями:

ГОСТ 52644, ГОСТ 22353, DIN 6914, ISO 7412

Перечисленные стандарты распространяются на шестигранные болты высокой прочности (БВП), разработанные для использования при монтаже строительных металлоконструкций из стали, а также в мостостроении и тяжелом машиностроении для создания высоконагруженных соединений. Размерный ряд ограничен диаметрами М16 – М48. Выпускаются в климатическом исполнении «У» и «ХЛ»

ГОСТ 7798, ГОСТ 7805, DIN 933, DIN 931, ISO 4014, ISO 4017

Стандарты на БВП с нормальной шестигранной головкой, полной и неполной резьбой, используемые для скрепления деталей и элементов конструкций в автомобилестроении, других производственных и строительных областях. Имеют широкий диапазон диаметров от М3 до М64. Выпускаются без покрытия или оцинкованными разными способами (гальваническим, термодиффузионным, горячим). Аналоги с мелкой резьбой – DIN 960, DIN 961.

DIN 912, DIN 6912, ГОСТ 11738, ISO 4762

По данным стандартам изготавливаются винты с внутренним шестигранником и головкой в форме цилиндра, которые используются в самых разных отраслях промышленности. Винты DIN, ISO имеют более длинный перечень размеров, выпускаются только в высоких классах прочности 8.8, 10.9, 12.9, тогда как ГОСТ допускает их изготовление и низких классов, но ограниченного диаметра от М3 до М36.

DIN 444, ГОСТ 3033-79

Настоящие стандарты описывают требования к откидным винтам (болтам) с ушком и метрической резьбой диаметром от М5 до М36, которые применяются в станочных приспособлениях, в качестве детали соединения в машиностроении или совместно со строительными анкерами с внутренней резьбой.

DIN 975, DIN 976

Данные стандарты регламентируют размеры, длину, шаг и тип резьбы резьбовых шпилек (штанг). К высокопрочным относят шпильки с границей прочности 800…1200 Нм. Они имеют фиксированную длину 1000 или 2000 мм, диаметр от М4 до М48. Применяются в машиностроении, строительной отрасли, при монтаже кабельно-трубных эстакад.

Все вышеперечисленные метизы изготавливаются в черном исполнении (под покраску) и оцинкованном различными способами.

Классификация болтов: виды и типоразмеры

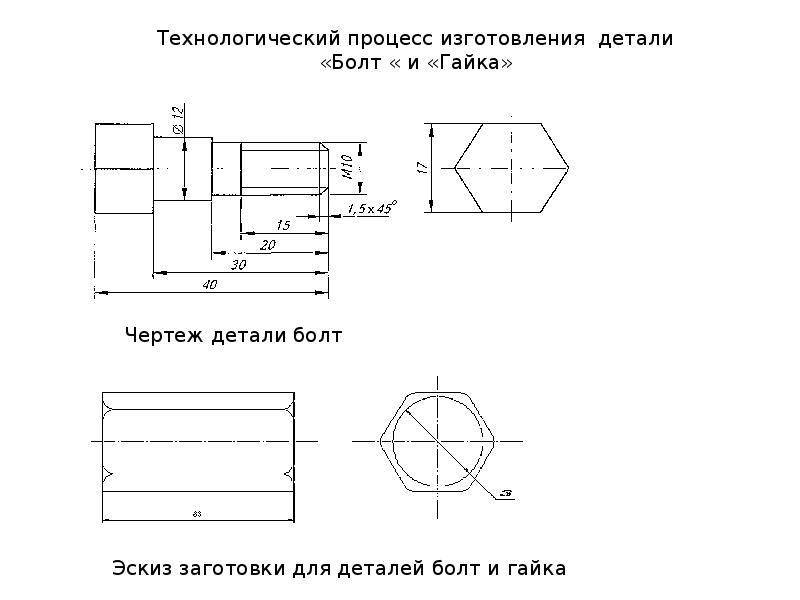

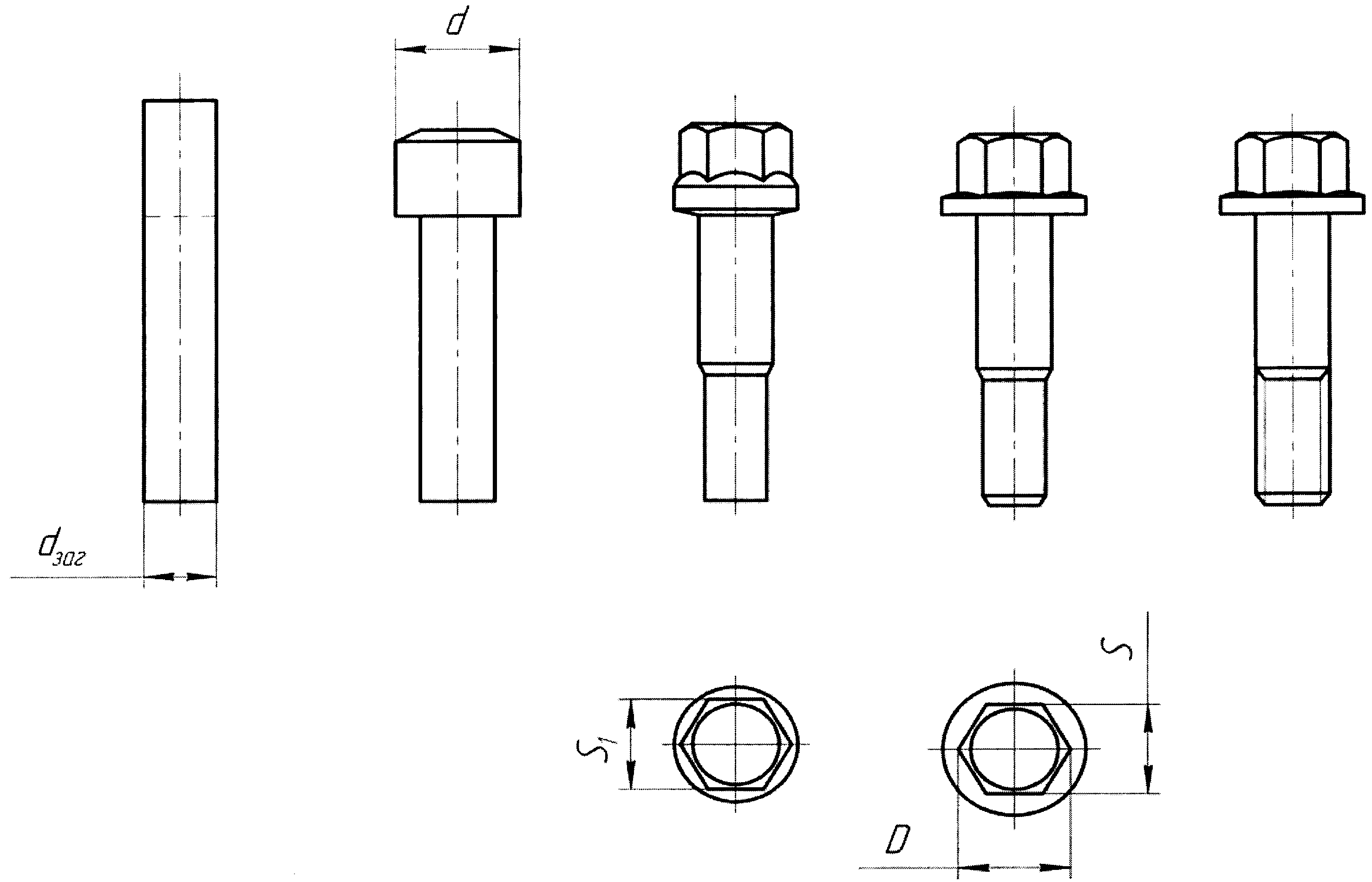

Болты классифицируются специалистами по нескольким основным признакам:

- диаметру резьбы и той части стержня, на которой ее нет;

- длине стержня и резьбы;

- размеру «под ключ»;

- точности изготовления.

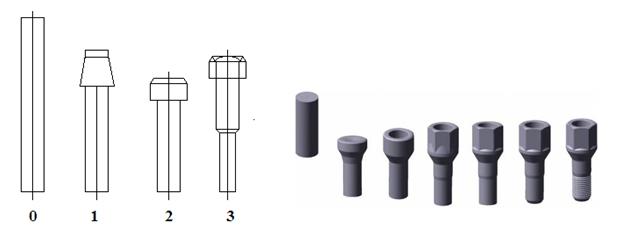

Длина стержней болтов может находиться в пределах от 1 до 30 размеров их диа-метров. Кроме того, различают болты, резьба на которых располагается вплоть до самой головки, и те, на которых наличествует безрезьбовая часть.

Диаметры резьбы, согласно действующим стандартам, могут колебаться в пределах от 1,6 до 160 миллиметров, а что касается безрезьбовой части, то различают болты, у которых ее диаметр равен наружному диаметру резьбы и у которых он равен среднему диаметру резьбы.

Нормальный размер болтов «под ключ» с шестигранной головкой считается от 1,5 до 1,6 диаметра стержня, а уменьшенным считается 1,3 или 1,4 диаметра стержня. Кроме того, изготавливаются болты в стандартном исполнении, с отверстиями на го-ловке или стержне, а также с углублениями в головке.

Такой параметр, как точность изготовления болтов, имеет немалое значение, при-чем точность может быть повышенной, нормальной и грубой.

Она характеризуется не только размерами допусков, с которыми изготавливаются стержни, но и степенью их несоосности с головками, перпендикулярностью опорной части головки и некоторыми другими.

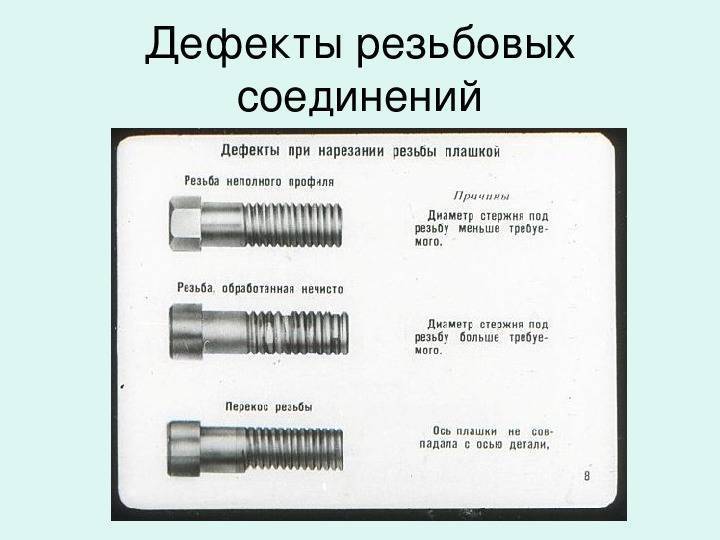

Еще одним довольно важным параметром, которым характеризуются болты, является их внешний вид (а точнее, наличие дефектов).

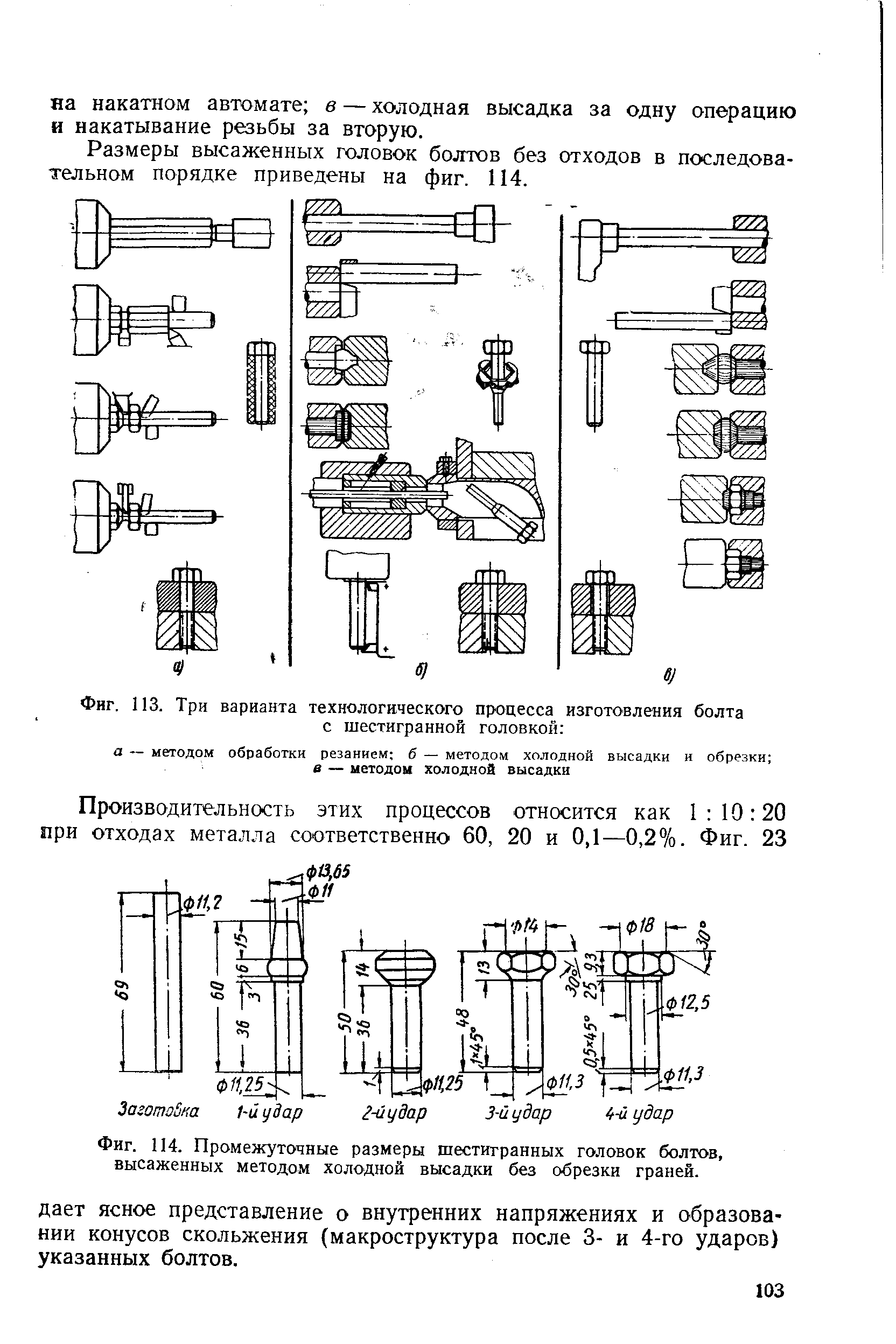

Технологический процесс производства болтов

Качество готовых болтов во многом зависит не только от безукоризненного выполнения каждой операции технологического процесса производства и профессионализма специалистов. Для получения готовых образцов деталей с требуемыми характеристиками механических свойств, точно выполненных размеров, формы и шероховатости поверхности крепежа необходимо использовать металл, структура и свойства которого полностью соответствуют требованиям нормативно-технической документации и производственной технологии.

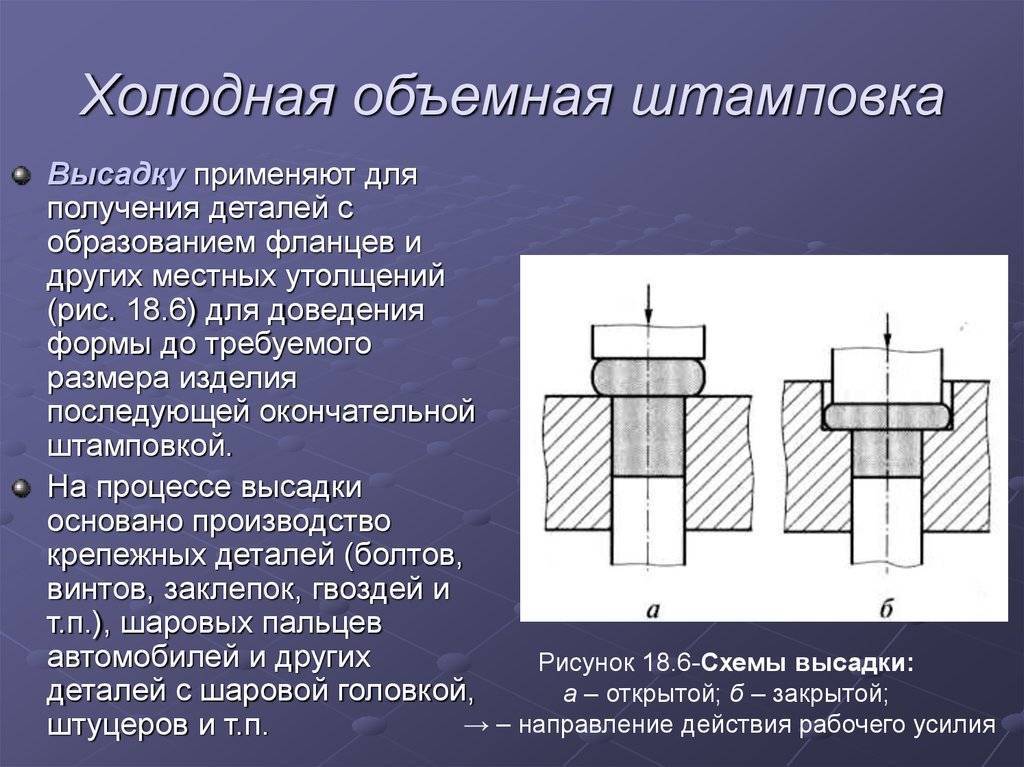

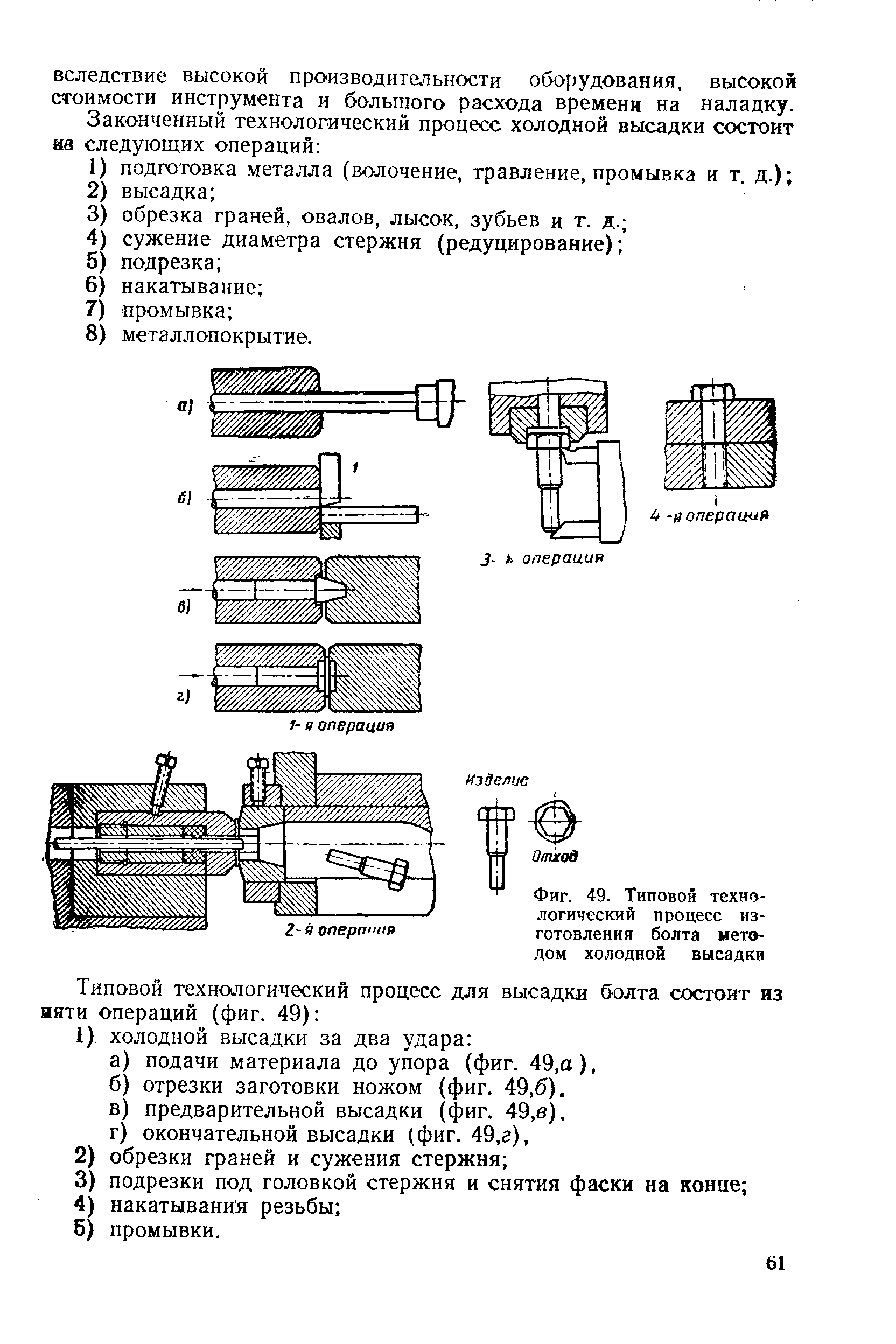

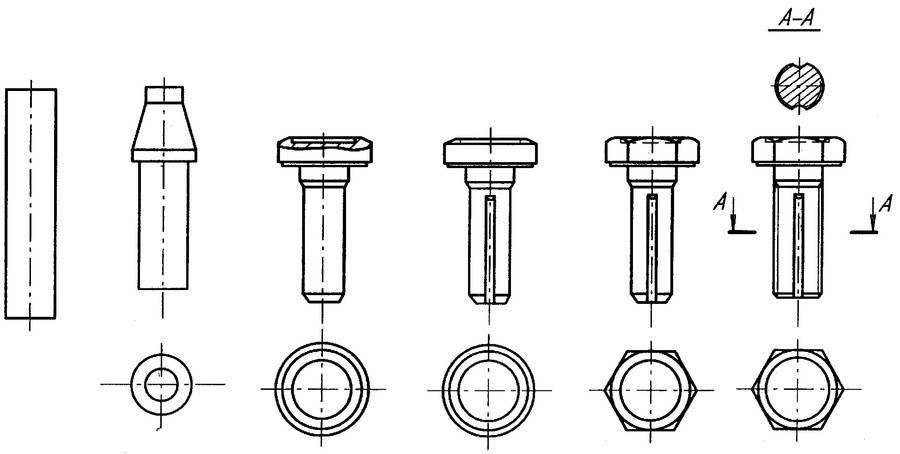

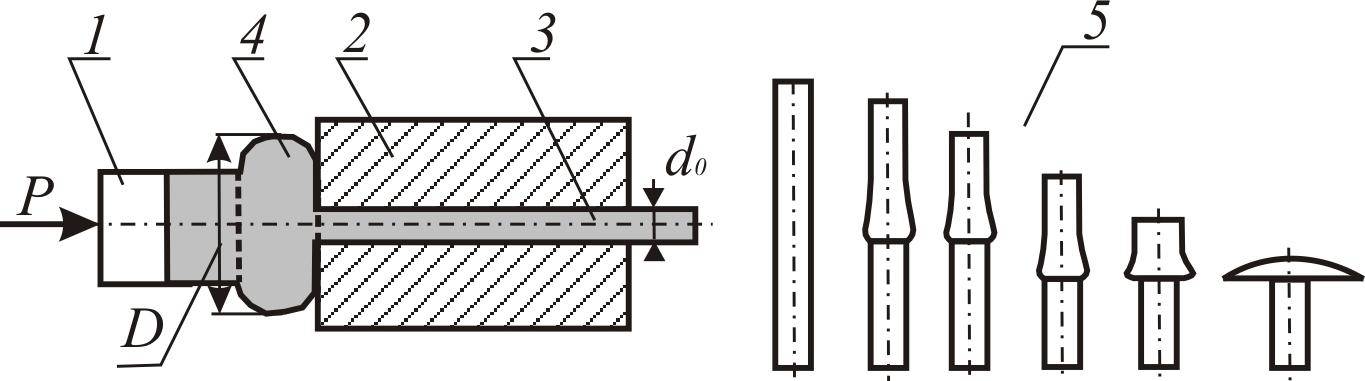

Болты изготавливают методом холодной объемной штамповки, для которой необходимо использовать металл с высокой пластичностью, однородной структурой, точно соответствующим стандарту процентному содержанию входящих в его состав углерода и других химических элементов.

Металлическая заготовка не должна содержать поверхностных и внутренних дефектов. Ее поверхность на предварительном этапе тщательно очищают от ржавчины и посторонних примесей.

В настоящее время массовое производство крепежных деталей осуществляется по новейшим, прогрессивным технологиям, благодаря которым производительность готовых изделий достигла высокого уровня. Изготовление болтов крупными партиями базируется на применении современных высокопроизводительных холодновысадочных автоматов, которые обеспечивают выпуск до 400 штук деталей в минуту.

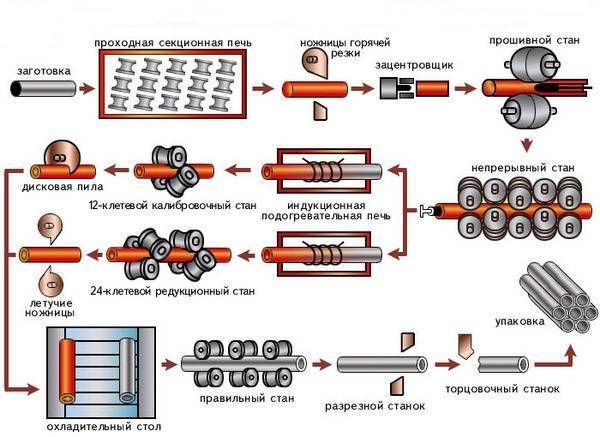

Производственный процесс состоит из ряда перечисленных ниже операций, результаты выполнения которых подвергаются тщательному контролю. Для производства болтов используется уложенная в моток катанка (металлический пруток) соответствующего диаметра с требуемыми характеристиками механических свойств, структурой и химическим составом.

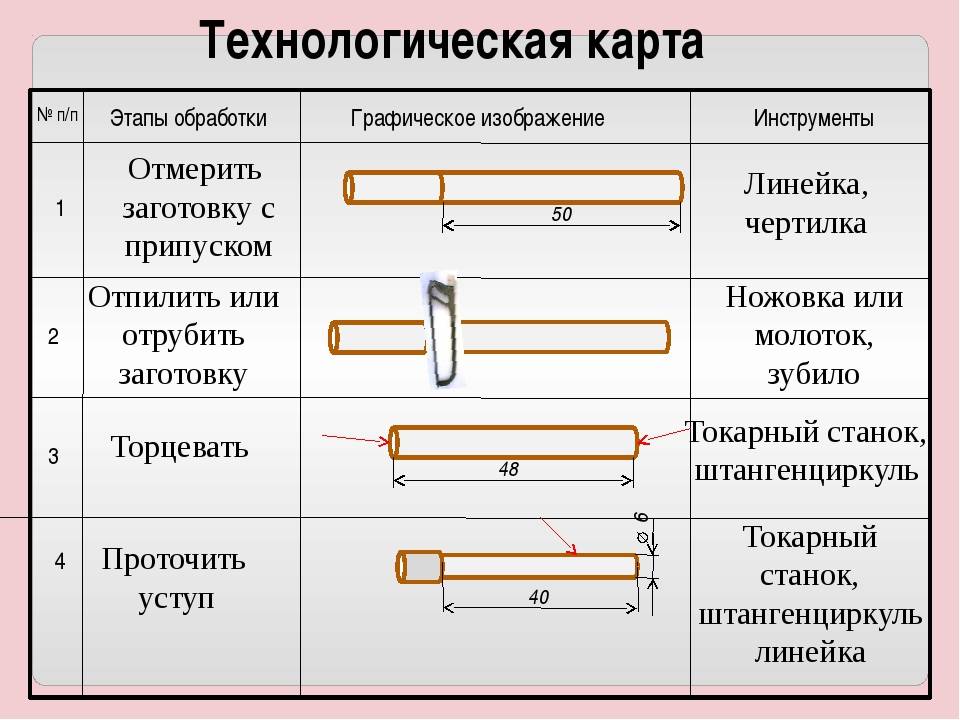

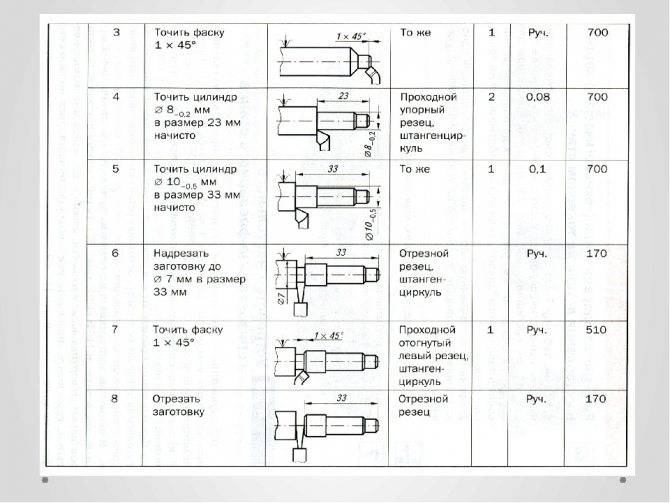

Операции технологического процесса изготовления стандартных болтов выполняются в такой последовательности:

- Термическая обработка материала заготовки, очистка от ржавчины в растворах кислот, промывка в воде, нанесение на ее поверхность слоя неорганического фосфатного покрытия и тонкого слоя смазки.

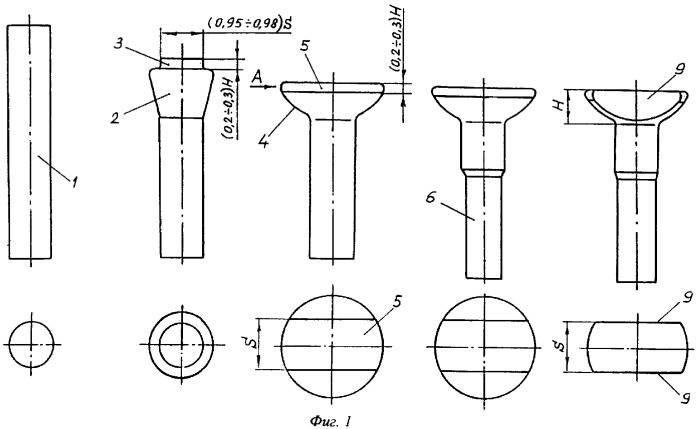

- Разматывание катанки, ее выпрямление и протяжка при нормальной температуре через формовочный узел оборудования с получением правильной цилиндрической формы и необходимого размера сечения.

- Подача в конструктивный узел реза, включающего в свой состав плоский подвижный нож и круглую неподвижную отрезную втулку, в котором создается высокоточная заготовка для болта. Качество поверхности среза напрямую зависит от скорости резания, конструкции ножа и радиуса его режущей кромки, радиального зазора между металлом, неподвижной отрезной втулкой и подвижным ножом, а также от точности направления режущего инструмента и системы подачи проволоки в данный узел.

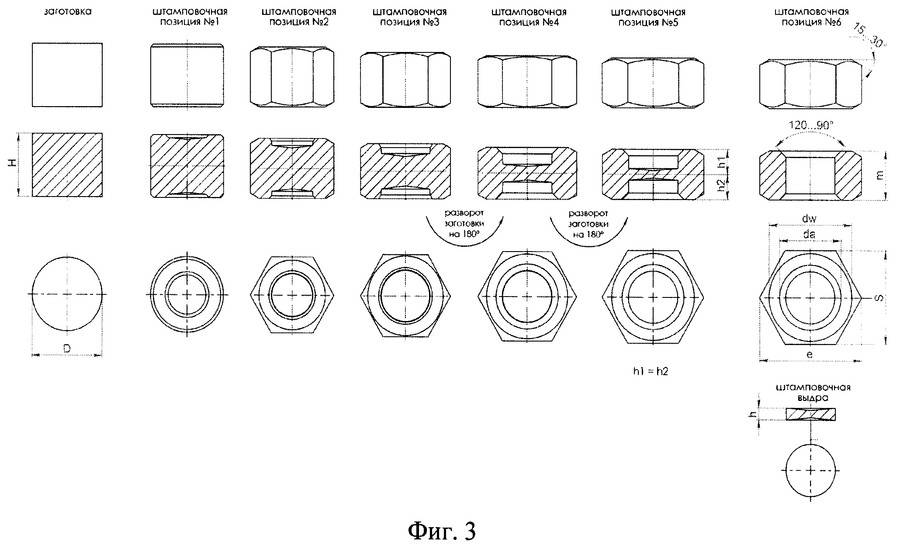

- Формирование головки болта в нескольких матрицах. Здесь сначала на конце заготовки формируется небольшой участок в виде цилиндра, затем – круглая форма, а на последней стадии получается шестигранная головка.

- Выполнение скошенной кромки (фаски) на конце стержня болта.

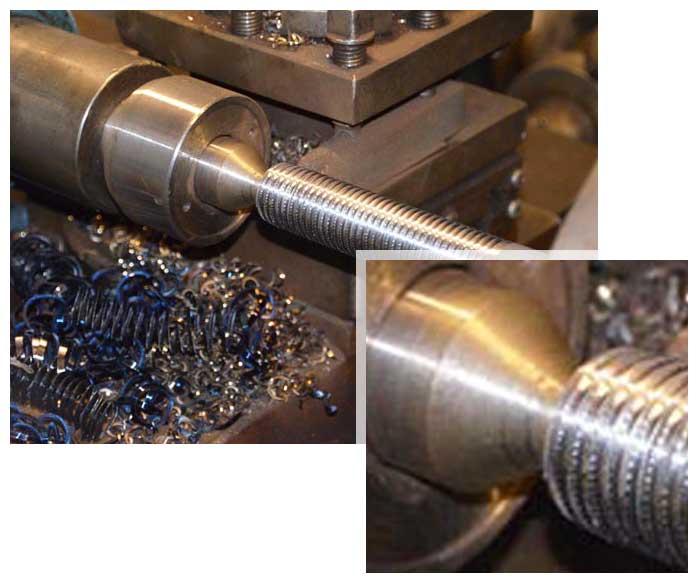

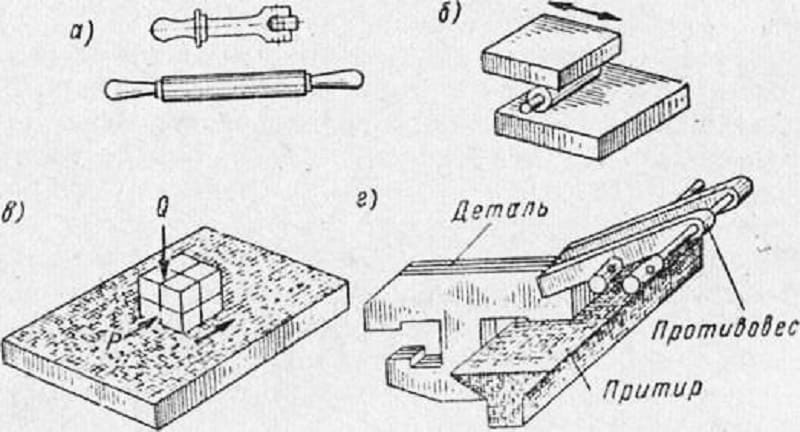

- Накатка резьбы на полную или неполную длину стержня болта в конструктивном узле оборудования, содержащем предназначенные для этой цели подвижную и неподвижную плашки.

По окончании процесса производства болтов из каждой партии готовых изделий берут по несколько образцов для контроля параметров крепежа.

Товары каталога:

| Шуруп путевой ГОСТ 809-71 |

| Болт нержавейка А2 ГОСТ 7805 |

| Болт мебельный ГОСТ 7801, DIN 607 |

| Болт лемешный ГОСТ 7786, DIN 608 |

| Болт клеммный ж/д ГОСТ 16016-79 |

| Твитнуть |

comments powered by Disqus

Материалы для изготовления болтов и классы прочности.

Согласно действующим российским стандартам, болты могут изготавливаться из следующих материалов:

- легированные и углеродистые стали;

- специальные стали (устойчивые к коррозии, высоким температурам и т. п.);

- цветные стали и сплавы.

Прочность является одной из ведущих характеристик болтов, и особенно важна она тогда, когда эти крепежные элементы используются в ответственных машинах и механизмах, испытывают серьезные механические нагрузки.

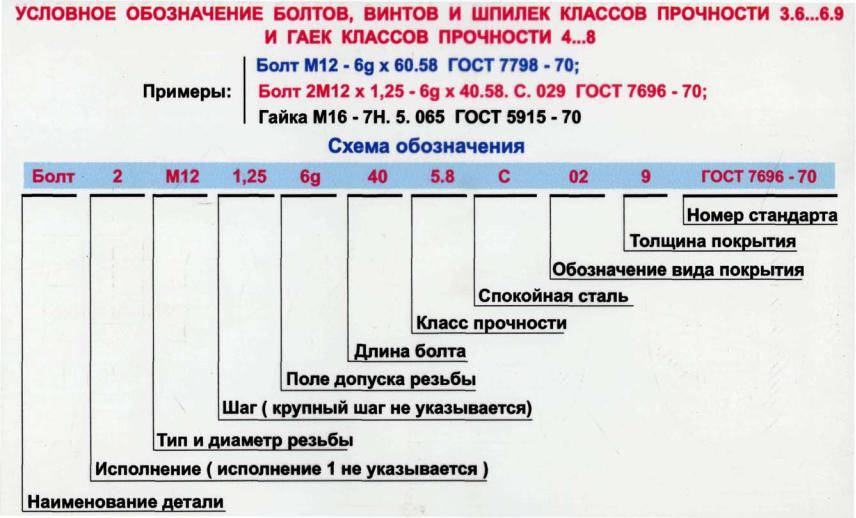

Согласно действующему на сегодняшний день ГОСТ 1759-70 для болтов, изготавливаемых из легированных и углеродистых сталей, предусматривается 12 классов прочности, а для тех, что выпускаются из жаропрочных, устойчивых к коррозии сталей и цветных металлов, их существует 6.

Под классом прочности подразумевается способность материала сопротивляться механическим нагрузкам, причем, согласно действующим стандартам, их диапазон располагается в пределах от 30 кгс/мм2 до 160 кгс/мм2.

Это означает, что болт, изго-товленный в соответствии с тем или иным классом прочности, должен в полной мере, без деформаций, выдерживать те нагрузки, на которые рассчитан.

Следует заметить, что класс прочности — показатель интегрированный, который включает в себя такие физические характеристики, как предел текучести, твердость, относительное удлине-ние после разрыва, ударная вязкость и еще некоторые другие.

Болты — востребованные метизы

Деталь болт состоит из шляпки и шпильки (стержня) с наружной резьбой. Шляпка чаще всего имеет шестигранную форму. На головке может быть прямой или крестообразный шлиц. На многих разновидностях болтов шлиц отсутствует.

В болтовом соединении фиксация выполняется с помощью гайки, которую накручивают до нужного уровня на резьбу. Болтовое соединение появилось гораздо раньше сварки. Если сравнивать крепеж с помощью болтов и сварные швы, у болтового соединения есть следующие недостатки:

- При использовании болтового крепежа выше расход металла, чем при сварке.

- Прочность и долговечность болтового соединения зависит не только от прочности метиза, но и от баланса силы затяжки и плотности фиксации болта.

- Для обеспечения высокопрочного соединения требуется соответствие прочности резьбы болта и резьбы гайки. Любое несоответствие негативно сказывается на качестве крепежа.

- Нагрузка на болт при закручивании и при эксплуатации должна быть центрированная. Этот вид метизов не рассчитан на длительные нагрузки с изгибающим усилием.

- Болтовое соединение не такое прочное из-за отверстия.

При этом у болтов есть важные преимущества:

- Универсальность. Болты можно найти везде: в сборке летательных аппаратов и в кухонной бытовой технике.

- Простой монтаж. При затягивании следует учитывать материал, в который закручивается метиз. Для застопоривания резьбы (чтобы гайки не раскручивались) в условиях вибрации принято использовать анаэробные герметики.

- Надежность и длительный срок эксплуатации. Под каждый тип условий эксплуатации болтового соединения можно подобрать детали из соответствующего материала (легированные и углеродистые стали, латунь и другие сплавы).

- Возможность разобрать соединение за считаные минуты. В редких случаях происходит закисание головки болта: если использована деталь, не имеющая антикоррозийного покрытия, или в случае длительной эксплуатации крепежа.

Классификация болтов по конструктивным особенностям и сфере применения:

Классификация болтов по конструктивным особенностям и сфере применения:

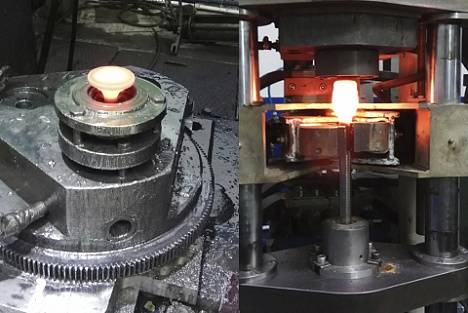

- Высокопрочные болты — крепежные изделия из легированных сталей (содержание углерода до 0,4%), работают на осевое растяжение. Болты высокопрочные термически обрабатывают в специальных электрических печах для увеличения прочности и защиты деталей от коррозии. Для затягивания гаек на высокопрочных болтах необходим специальный ключ.

- Самонарезающие болты — изготавливаются из термоупрочненной стали. Крепеж не сквозной. Используются для крепления профлиста и прочих листовых материалов к каркасу, фахверку или обрешетке.

- Анкерные болты — передают растягивающее усилие с вертикальных конструктивных элементов на основание. Пример использования — закрепление оконной рамы внутри проема.

- Болты особой конструкции — болт анкерного типа с гайкой, рым-болт (на головке имеется проушина или кольцо), метизы с T-образной и U-образной головкой, с квадратной формой подголовка, изогнутые болты для фундамента. Метизы предназначены для конкретных задач.

По типу резьбы различают следующие виды болтов:

- С метрической резьбой — форма профиля резьбы равнобедренный треугольник.

- С трапециевидной резьбой — форма профиля резьбы трапеция.

- С упорной резьбой — профиль резьбы имеет форму треугольника с прямым углом у основания. Этот вид резьбы применяется для компенсации значительных нагрузок в боковых направлениях.

- С прямоугольной резьбой — такие болты используются при высоком давлении на крепежную деталь.

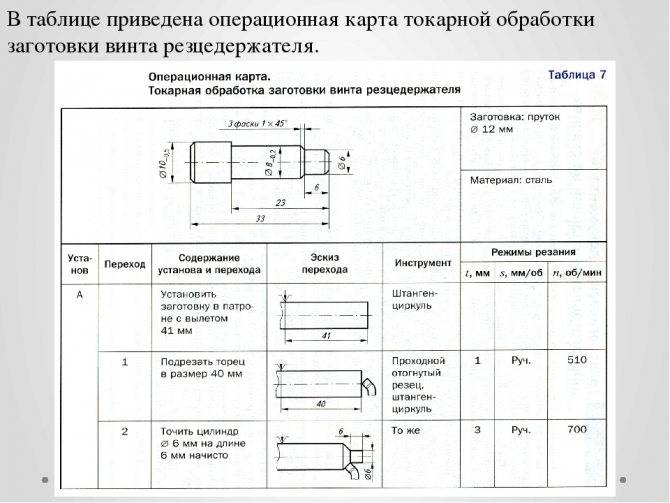

Если вы умеете обращаться с токарно-винторезным станком и нарезать резьбу плашкой, небольшую партию метизов можно сделать самостоятельно. Если же болты нужны в большом количестве, проще заказать партию изделий заводского качества или приобрести необходимый крепеж в магазине.

Каким образом зарегистрировать предприятие по производству метизов?

На территории России вы вправе зарегистрировать себя в качестве индивидуального предпринимателя, а также в качестве юридического лица (ООО). Если вы решите, что вашей целью является небольшое предприятие по изготовлению, скажем, гвоздей, то в таком случае, несомненно, следует выбирать регистрацию ИП.

Чтобы стать индивидуальным предпринимателем, нужно будет обратиться в ИФНС по месту вашего постоянного проживания и подать такие документы:

- Копию паспорта.

- Заявление о регистрации ИП.

- Квитанцию об оплате госпошлины (размер госпошлины – 800 руб.).

Если все сделаете верно, уже спустя несколько дней сможете на законном уровне стать предпринимателем.

В тех ситуациях, когда вы планируете более масштабное предприятие, на котором будут изготавливаться один или несколько видов метизов, целесообразнее зарегистрироваться в качестве ООО.

Такое решение позволит вам не только быть не единственным учредителем, но и станет преимуществом при сотрудничестве с большими супермаркетами или строительными компаниями.

Чтобы зарегистрировать ООО, вам также надо будет обратиться в ИФНС, но уже по месту регистрации вашего предприятия, и подать там более широкий перечень документов:

- Копию паспорта.

- Заявление о регистрации (форма Р11001).

- Решение учредителя или протокол собрания участников ООО.

- Устав ООО.

- Квитанцию об оплате госпошлины (на сегодня составляет 4 тыс. руб.).

В качестве системы налогообложения советуем выбирать «упрощенку» — УСН. Чтобы перейти на нее сразу, подавайте заявление об этом вместе с прочими документами.

С чего начать?

Я начинал выполнять токарные работы с помощью обычной ручной дрели с ручным же приводом (с рукояткой сбоку;-), это было лет 20 назад). Хвостовик дрели зажимал в тисках, в патрон вставлял заготовку (полистирольный или деревянный пруток, иногда алюминий, а также латунь и сталь – но это совсем уж изредка) и обтачивалась до необходимой формы. В дальнейшем я перешел на электродрель, а потом на лабораторную механическую мешалку. У всего этого оборудования есть недостатки. Ручная дрель – все работы ведете только одной, правой (левша-левой), рукой, а левая (правая) при этом хорошо подкачивается (;-)). Обороты заготовки также определяются вашими возможностями, как и длительность «подходов» в работе.

Электродрель – ограничена длина заготовки, максимум до 10 см, и то с трудностями (почему – объясню ниже), механическая мешалка – максимальный зажимаемый диаметр – 7.5 мм, но вал пустотелый, можно спокойно заготовки 20-25 см обрабатывать, а иногда и больше, если задний конец заготовки зафиксировать от биения. Замена патрона не поможет, поскольку 7.5мм – это внутренний диаметр пустотелого вала. Сейчас закончил себе установку из пустотелого вала внутренним диаметром 15мм, установленного на 3-х подшипниках, и патрона с максимальным зажимаемым диаметром 13мм, приводимые во вращение через ременную передачу двигателем-сельсином на 220В с модулем регулировки оборотов. Последнее очень полезно, как и использование сельсина – легко управлять оборотами (от 10 до 2500 на моем двигателе), и изменять направление вращения с помощью одного тумблера. Большим «+» сельсина является то, что он при уменьшении оборотов не теряет мощность. Фото пока предоставить, к сожалению, не могу, все на заводе дорабатывается под стальную плиту-станину. По опыту для обработки дерева и полистирола оптимально 1000-1200 об/мин (если больше, то дерево горит, а полистирол плавится); дюраль, латунь, сталь – 1800-2200. Основное требование к таким приводам (назовем их так) – максимально возможное отсутствие люфтов, как осевых, так и, особенно, поперечных.

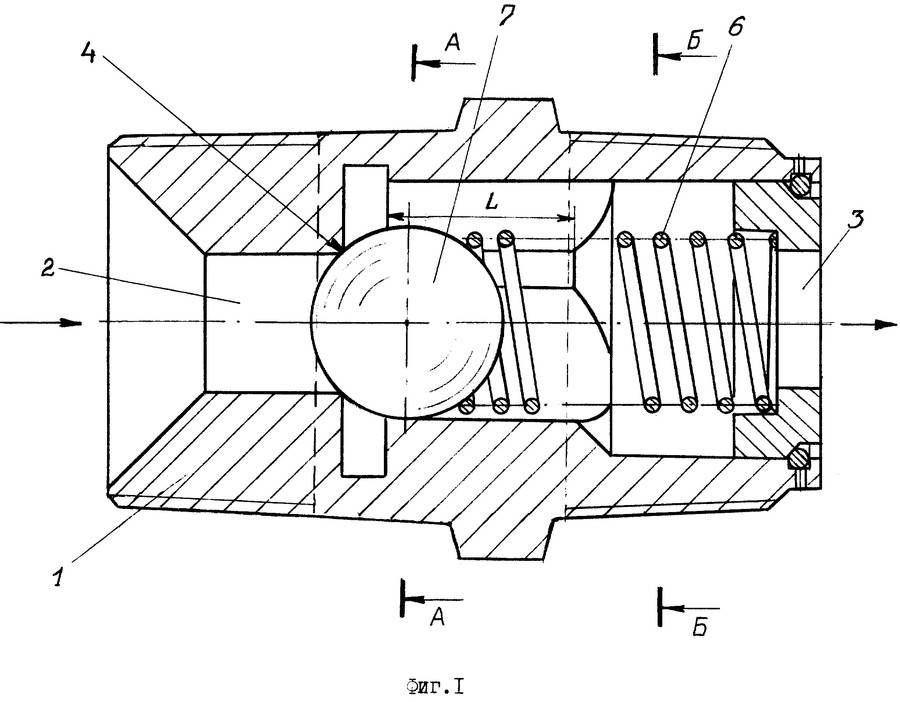

Особенности обработки деталей тяжелого машиностроения

К тяжелому машиностроению относят производство металлургического оборудования (например, прокатных станов), крупных металлорежущих станков, мощных гидравлических,

паровых и газовых турбин, электрогенераторов, крупных экскаваторов и т.п.

Приемы обработки, используемые в тяжелом машиностроении, применяют также при обработке крупных деталей на заводах других отраслей машиностроения и частично в

цехах по обработке базисных деталей в среднем машиностроении.

Так как крупные машины изготовляют в очень небольших количествах, то производство организуют как единичное или мелкосерийное. При изготовлении крупных

машин чаще всего применяют универсальное оборудование и более простую технологическую оснастку, чем в серийном производстве.

Из-за большого веса крупных заготовок и деталей (до 300 т) большое значение приобретает внутрицеховой транспорт. Главным транспортным средством в цехах тяжелого машиностроения

обычно являются мостовые краны, грузоподъемность которых достигает 250 т и выше. В некоторых случаях особо тяжелые детали поднимают и перемещают двумя кранами одновременно.

При конструировании станков для тяжелого машиностроения стремятся избежать перемещения тяжелых деталей с операции на операцию и во время обработки. Для этого применяют передвижные

портальные станки с фрезерными головками, передвижные расточные колонки, односторонние фрезерные станки, в которых фреза диаметром до 2 м имеет подачу, большие карусельные станки для

обтачивания деталей диаметром до 18 м, тяжелые многосуппортные токарные станки для обтачивания деталей длиной до 30 м и диаметром до 2 м.

В ходе развития технологии тяжелого машиностроения разработана система так называемой «стендовой обработки», то есть если обрабатывающие станки легче

обрабатываемой детали, то проще и дешевле переместить станок к обрабатываемой детали, чем деталь к станку. Стендовая обработка производится с помощью передвигающихся

вдоль стенда горизонтальных сверлильно-расточных и переносных станков, подаваемых на стенд подъемным краном.

Переносные станки применяют: сверлильные – с диаметром сверления до 60 мм, радиально-сверлильные – с диаметром сверления до 75 мм, поперечно-строгальные – с ходом ползуна до 1500 мм,

долбежные – с ходом ползуна до 2000 мм. При изготовлении базисных деталей (станин, остовов, рам и т.п.) комбинированная стендовая обработка составляет до 60 % общей трудоемкости и

сокращает цикл обработки в 1,5–2 раза.

При стендовой обработке придерживаются следующих правил.

- Время на установку каждого дополнительного передвижного или переносного станка к деталям должно быть меньше, чем на переустановку заготовки на другой станок.

- Передвижные и переносные станки следует расставлять вокруг детали так, чтобы можно было организо-вать параллельную работу станков и снять станок,

на котором окончили работу, не мешая другим станкам работать. - Более мощные передвижные станки должны выполнять больший объем работы, чем легкие переносные станки.

- В картах технологического процесса должны быть все необходимые указания о порядке обработки передвижными, переносными станками и способах их установки на стенде.

- Следует подготовить всю необходимую оснастку для передвижных и переносных станков. Её надо подавать на стенд одновременно со станками.

- Пока обрабатывают деталь на одном месте стенда, на соседнем месте стенда подготавливают к обработке другую заготовку.

Чтобы улучшить условия обработки тяжелых деталей, применяют дополнительное оборудование (усовершенствование) рабочих мест универсальных

станков, цель которого – расширить технологические возможности и улучшить использование оборудования. У станков устраивают дополнительные ямы и канавы, в

которых можно обрабатывать заготовки, не помещающиеся на плите станка.

Делают дополнительные плиты у радиально-сверлильных станков, на которых можно подготавливать обработку одной заготовки во время обработки другой.

Радиально-сверлильные станки устанавливают на тележку, перемещающуюся вдоль длинной обрабатываемой заготовки.

Рисунок 3- Устройство ямы у радиально-сверлильного станка

Как делают болты холодной штамповкой?

Болты из углеродистой стали производят методом холодного штампования. Вначале берут специальную катанку и помещают в печь на 30 часов. Далее она опускается в серную кислоту для удаления ржавчины и промывается водой. После этого сталь покрывают специальным химическим веществом — фосфатом для защиты изделия от дальнейшей коррозии уже перед началом формовки.

Перед отправкой на пресс заготовки покрываются смазкой. Процесс штамповки проводится при комнатной температуре. Он заключается в прокатывании стальной проволоки через различные пресс-формы. Первым этапом идёт прокатка для распрямления и удлинения катанки, затем резка на нужные части с излишком длины. Запас необходим для формирования головки.

Каждая заготовка проходит через пресс, который формирует идеально круглый цилиндр. Затем ряд прессов плавно формирует головку по заданному виду изделия. рассмотрим формирование шестиугольника:

- Делается лёгкий выступ;

- Затем формируется внутреннее продавливание;

- Следующая форма округляет заготовку;

- И последняя отпечатывает 6 граней;

После этого наступает этап формирования резьбового конца. Острильная машина делает кромку скошенной, для более лёгкого насаживания гайки. Резьба формируется также методом холодной штамповки. Валики наносят её под высоким давлением и очень быстро — до 300 болтов в минуту.

Изготовление болтов методом холодной штамповки

Перед тем, как приступить к производству болтов в промышленных масштабах методом холодной штамповки требуется провести подготовку заготовки. Для этого сначала ее зачищают, прокаливая или механически снимая окалину. После этого производится обезжиривание. Затем поверхность заготовки покрывается подсмазочным материалом, после чего выполняется смазывание.

Для снятия окалины обычно применяется травление – погружение в серную или соляную кислоту. В зависимости от концентрации кислоты процедура занимает от 5 до 30 минут. После чего заготовка промывается горячей водой. Если используется серная кислота, то ее нейтрализуют известкованием.

Холодная штамповка болтов производится без нагрева. Для нее характерна деформация металла с так называемым наклепом (увеличением механической прочности). Заготовка отправляется в специальный штамп, после чего производится высадка.

Преимущества холодной штамповки:

- можно получать метизы с диаметром стержня до 51 мм;

- получается очень чистая поверхность;

- деталь получается точной;

- высокая производительность.

При выборе метода холодной штамповки следует учитывать соотношение размеров головки и диаметра стержня детали, а также соотношение диаметра головки к ее высоте и показатели относительной и истинной деформации. Если соотношения для перечисленных величин выше критических значений, следует рассмотреть возможность изготовления детали горячей штамповкой.