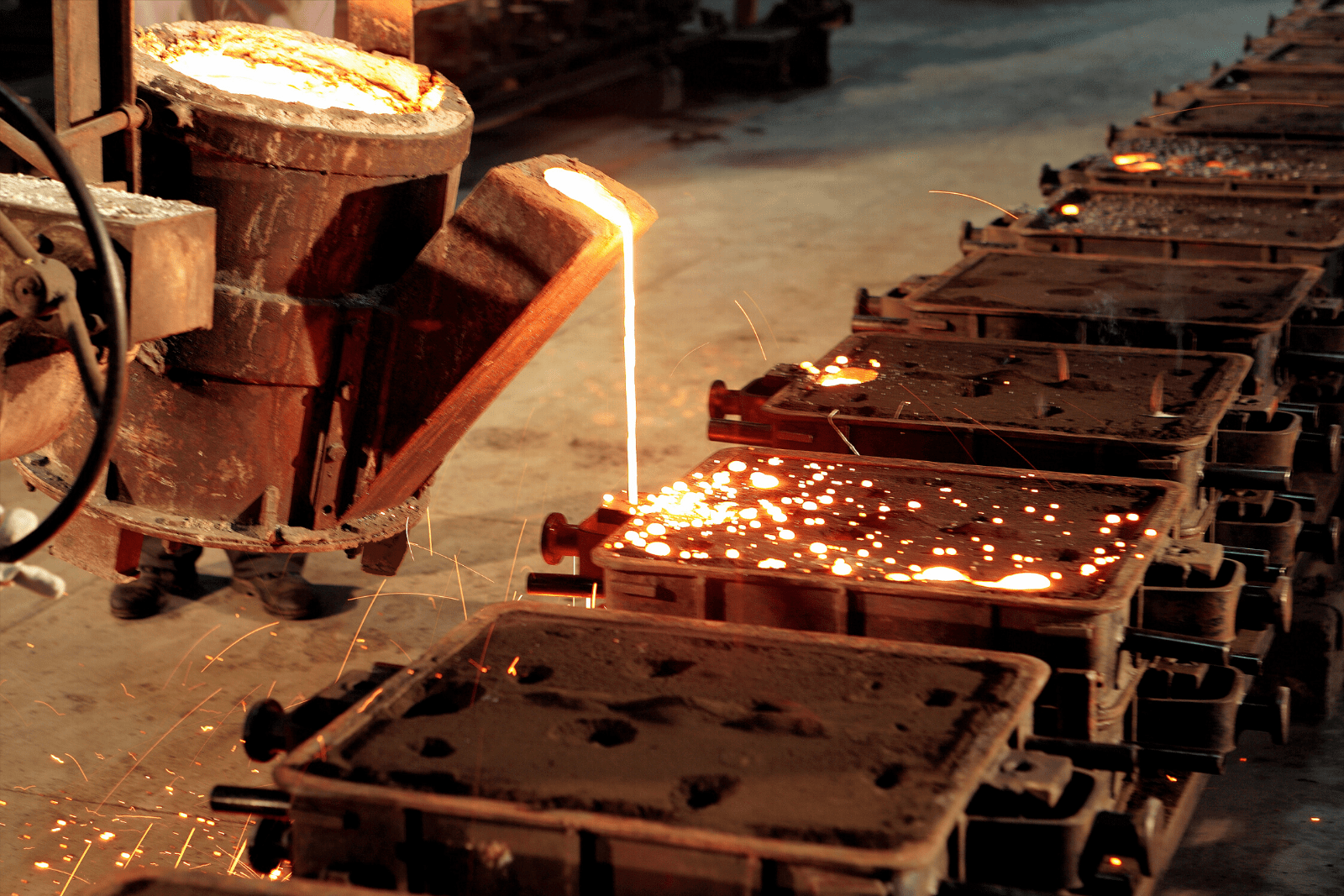

Заливка металла

Для того чтобы расплавлять материал понадобится:

- Плавильная муфельная печь, желательно с регулятором нагрева. Для крупных отливок нужен горн. Иногда материал плавят автогеном, паяльной лампой, газовой или бензиновой горелкой.

- Тигель – стальная, чугунная или шамотная (из огнеупорной глины) емкость для плавки, желательно с носиком.

- Щипцы и крюк для извлечения горячего тигля из печи и других манипуляций.

- Литейная форма. Как ее подготовить к работе, описано ниже.

- Флюс. Нужен для предохранения сплава от окисления воздухом. Древесный уголь, бура.

- Топливо для горна, например, тот же древесный уголь.

- Керамическая или березовая палочка для перемешивания расплава.

Свойства формовочных смесей

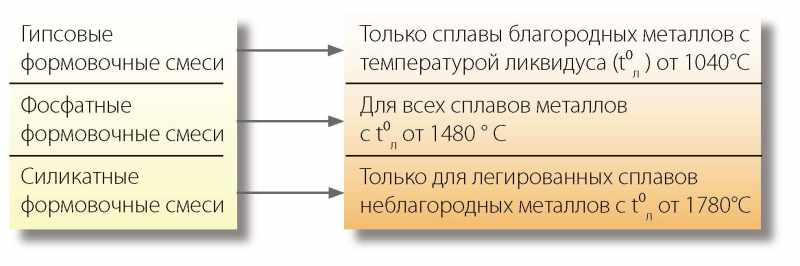

Формовочную смесь характеризуют основные свойства:

- Прочность определяет способность формы сохранять свою конфигурацию

- Пластичность — важна для способности формы повторять подробности контура и деталей поверхности модели.

- Газопроницаемость. Крупнозернистые составы легче пропускают газы.

- Огнеупорность. Материал не должен плавиться или спекаться, ухудшая однородность поверхности отливки

- Податливость

- Гомогенность. Однородность смеси гарантирует постоянство ее свойств в пространстве.

- Теплопроводность. Качественный материал имеет низкую теплопроводность. Это не дает примыкающему к форме слою отливки слишком быстро остывать, ухудшая свои свойства

- Долговечность особенно важна для многоразовых форм. Для одноразовых форм долговечность означает число циклов повторного использования земли после измельчения и просеивания.

Свойства формовочных смесей

Для смесей разных назначений на первый план выходят разные свойства. Так, для облицовочных важны пластичность, огнеупорность и теплопроводность, а для наполнительных важнее прочность и газопроницаемость.

Свойства формовочных смесей

Формовочную смесь характеризуют основные свойства:

- Прочность определяет способность формы сохранять свою конфигурацию

- Пластичность — важна для способности формы повторять подробности контура и деталей поверхности модели.

- Газопроницаемость. Крупнозернистые составы легче пропускают газы.

- Огнеупорность. Материал не должен плавиться или спекаться, ухудшая однородность поверхности отливки

- Податливость

- Гомогенность. Однородность смеси гарантирует постоянство ее свойств в пространстве.

- Теплопроводность. Качественный материал имеет низкую теплопроводность. Это не дает примыкающему к форме слою отливки слишком быстро остывать, ухудшая свои свойства

- Долговечность особенно важна для многоразовых форм. Для одноразовых форм долговечность означает число циклов повторного использования земли после измельчения и просеивания.

Свойства формовочных смесей

Для смесей разных назначений на первый план выходят разные свойства. Так, для облицовочных важны пластичность, огнеупорность и теплопроводность, а для наполнительных важнее прочность и газопроницаемость.

Проверьте себя

Когда формовщик перевернул заформованную нижнюю опоку, он увидел, что одна из моделей сместилась, и отливку делать нельзя (например, сместившаяся модель перекрыла литейный канал или зазор между моделями стал настолько мал, что появился риск прорыва формы в этом месте при заливке металла). Вместо того, чтобы заново переформовать нижнюю опоку, формовщик вынул сместившуюся модель, вдавил ее в “правильном” месте и продолжил формовку. Но первый, “неправильный” отпечаток при этом полностью не исчез. В результате в форме, а затем и в отливке, сформировалось “двойное” изображение.

И этот очевидный брак вместо того, чтобы быть отправленным в плавильную печь, попал в продажу. Видимо, вопреки распространенному мифу о высочайшей ответственности мастеров прошлых веков, некоторые из них не были непогрешимыми работниками, и им тоже были свойственны слабости. Есть тому и другие подтверждения. Но это уже совсем другая история…

Другие материалы раздела Медные литые иконы, кресты, складни

- Сюжетное многообразие старообрядческого медного литья I: История литья икон. Образ Иисуса Христа

- Сюжетное многообразие старообрядческого медного литья II: Образ Пресвятой Богородицы

- Сюжетное многообразие старообрядческого медного литья III: Праздники

- Сюжетное многообразие старообрядческого медного литья IV: Путевые иконы. Образы святых

- Информация для коллекционеров меднолитой пластики

- Неповторимые краски русской эмали I: История Выговской обители

- Неповторимые краски русской эмали II: Поморское медное литье

- Неповторимые краски русской эмали III: Московское литье и другие центры старообрядческого литья

- Поморские указы о медном мастерстве и искусстве финифти (XVIII век)

- Об истории литейного дела икон и крестов (начало XX века)

- Крест из бабушкиного сундука: Наперсные кресты

- Крест из бабушкиного сундука: Киотные кресты ч.1

- Крест из бабушкиного сундука: Киотные кресты ч.2

- Анциферовские мастера-литейщики

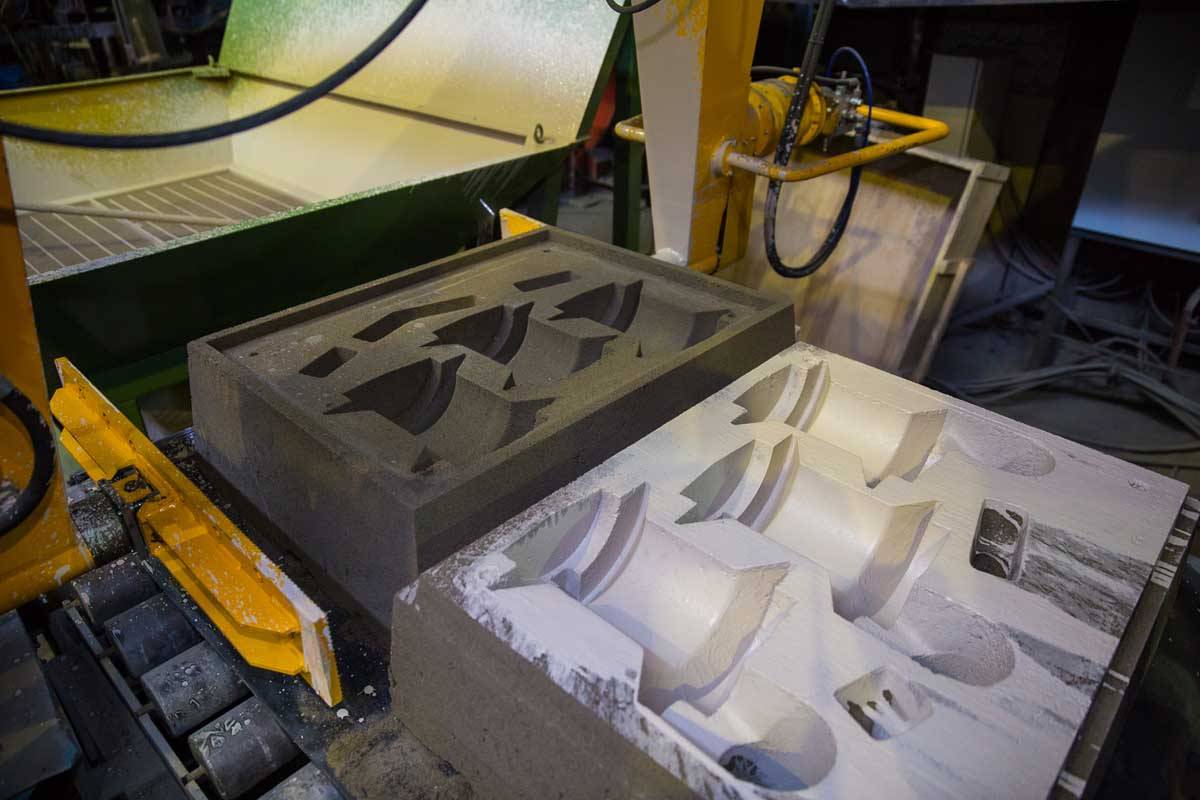

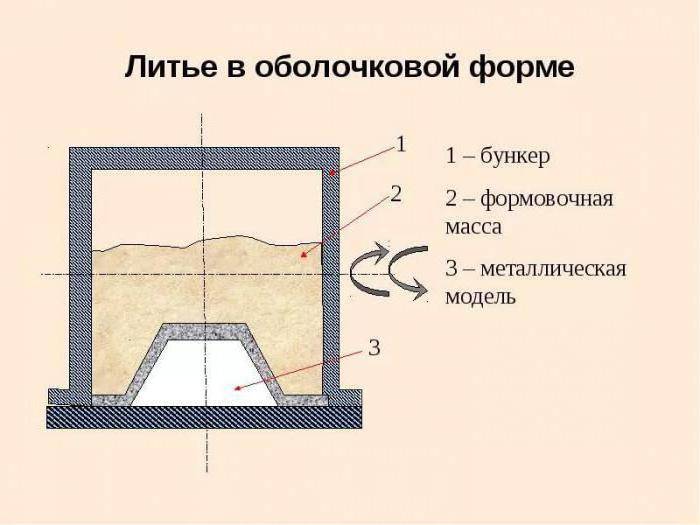

Изготовление оболочковой формы для литья

Для того чтобы изготовить форму для последующего литья, необходимо иметь мелкозернистый кварцевый песок, который идет с добавкой термореактивной смолы, являющейся его связующим элементом для получения полноценной оболочковой формы. Данные материалы, в частности, смола выбирается из-за того, что при прохождении определенного температурного барьера она затвердевает. Процесс изготовления идет следующим образом. Сначала смолу подвергают нагреву до 140-160 градусов по Цельсию. Под воздействием такой окружающей среды она превращается в жидкую клейкую массу, которая полностью обволакивает форму из кварцевого песка.

Область применения литья в оболочковых формах довольно широка, а потому сам процесс изготовления форм доводится до автоматического или же автоматизированного.

После того как форма будет полностью покрыта смолой, температуру увеличивают до 200-250 градусов по Цельсию. Этого температурного порога вполне хватает для того, чтобы клейкая масса необратимо затвердела и образовала форму. Далее, когда начинается процесс отливки деталей, то есть когда расплавленный металл попадает в форму, температура в ней достигает около 600 градусов. Данного режима хватает для того, чтобы смола не расплавилась, а сгорела, оставив при этом на самой форме поры, облегчающие отход газов.

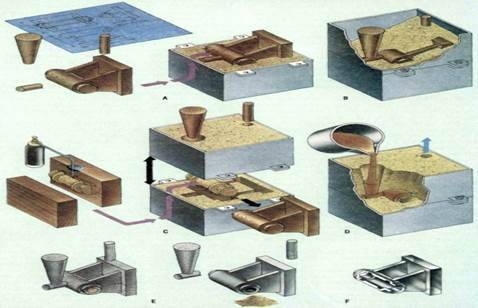

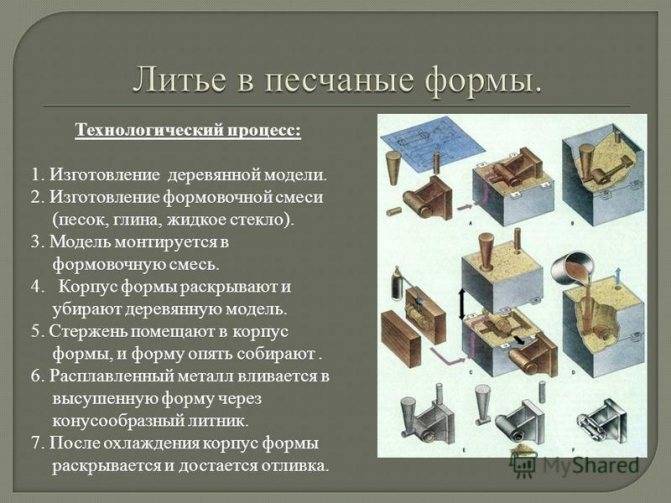

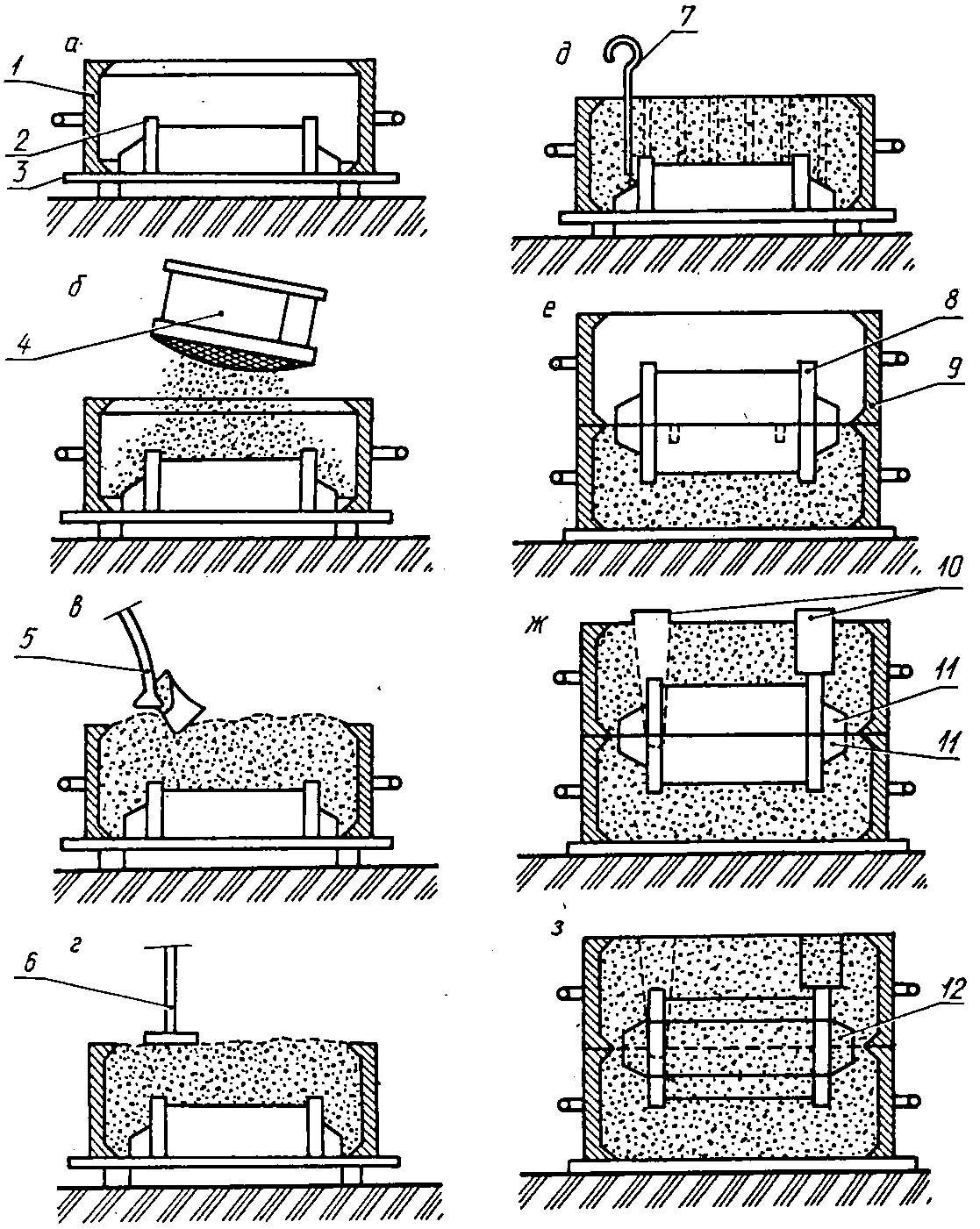

Обзор литья в песчаные формы

Пескоструйная обработка является одним из процессов, подпадающих под процедуру литья широкого металла. Но что такое металлическое литье?

Литье металла – сложная процедура с давними корнями. В процессе литья металлические формы обрамляются путем слива жидкого металла в полость формы, где он охлаждается, а затем отделяется от конфигурации.

Литье металла – это старейший и самый сложный производственный процесс из когда-либо существовавших.

Он используется для изготовления значительного количества металлических предметов, используемых в нашей повседневной жизни: автомобильных запчастей, колес поездов, световых столбов, медицинского оборудования и многого другого.

Если вы производитель и планируете оказывать услуги по литью в песчаные формы в Китае, это руководство для вас. Мы расскажем все, что вам нужно знать о литье в песчаные формы.

Общие свойства чугуна

Чугун производят в доменных печах. Температура нагрева от горения газа и угольной пыли повышается. В результате получают 2 типа высокоуглеродистых сплавов:

- передельный,

- литейный.

Передельный сплав, в основном белый, очень твердый. Он содержит углерод в связанной форме, на изломе зерно белого цвета. Очень твердый, режущим инструментом не обрабатывается. Используется как основное сырье для получения сталей различных марок.

Остальные виды чугуна: серый, ковкий, высокопрочный. Они имеют высокую жидкотекучесть, используются для изготовления деталей методом литья в формы с последующей обработкой резанием. Твердость значительно выше, чем у незакаленных сталей. Высокое сопротивление стиранию. К недостаткам относится хрупкость, низкий предел сопротивления на изгиб и кручение.

При обработке чугуна резанием на малой подаче и скорости получается поверхность с высокой чистотой. Размеры с точностью до 0,02 мм.

Производство чугуна

При запуске доменной печи в нее послойно засыпают кокс и агломерат — обогащенная железная руда с флюсом. Снизу через форсунки вдувается кислород, подогретый газ. В процессе сгорания угля происходит химическое превращение его в двуокись углерода CO2, затем в окись — CO, которая окисляет железо, выделяя его из руды и делая твердым.

Доменный процесс непрерывный. Руда и флюс добавляются регулярно. Когда скапливается определенное количество чугуна, его выпускают в ковш, затем разливают по формам. Жидкий шлак предотвращает окисление расплавленного металла. Его сливают после чугуна через леток, расположенный выше, и вывозят за пределы цеха. В дальнейшем используют как сырье для производства цемента и в строительстве.

Преимущества чугунного литья

Изготовление деталей из чугуна стоит значительно дешевле, чем сделать аналогичные изделия из стали или бронзы. Повышенное содержание фосфора делает чугун жидкотекучим. Он легко заполняет все пустоты в форме, включая мелкие элементы. По красоте и разнообразию чугунные решетки выглядят лучше кованых. Они устойчивы к влаге, не требуют регулярного ухода.

Литье из чугуна имеет самые разные формы, может длительное время находится в воде и земле, невосприимчивы к низким температурам. Изготовление труб и фитингов, муфт, вентилей имеет простую технологию,по сравнению с другими материалами.

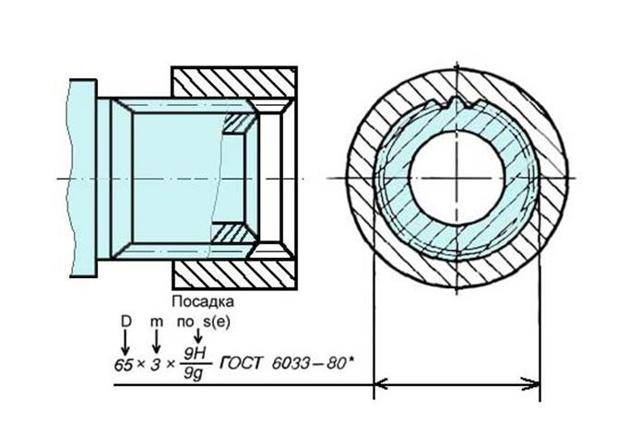

Усадка чугуна во время остывания практически отсутствует. Это позволяет делать отливки с минимальными отходами: малыми прибылями, без накопителей. Обработка деталей сводится к проточке посадочных мест.

Чугунные втулки ставятся в подшипники скольжения на низкооборотистые валы. Имея высокую износостойкость стиранием, они служат дольше шарикоподшипников и стоят в несколько раз дешевле.

Это интересно: Вольфрамовые электроды для аргонодуговой сварки по цветам — описываем со всех сторон

Литье алюминия в домашних условиях

При алюминиевом литье под давлением в условиях небольшой мастерской применяют аналогичные технологические особенности с некоторыми изменениями. В быту расплав выливают в подготовленные формы.

Подготовка к процессу

Для сохранения стабильности при литье металла рекомендуется соблюдать некоторые правил:

- Самостоятельно изготовить агрегат для расплава заготовки.

- Собрать форму, в которую в дальнейшем будет заливаться сплав.

Непосредственно процесс отлива алюминия состоит из нескольких этапов:

- очистка сырья от загрязнений, нарезка на определенные заготовки для ускорения плавления;

- нагрев металла до критического значения, удаление с поверхности шлаков;

- разлив материала в форму.

Особенности производства форм

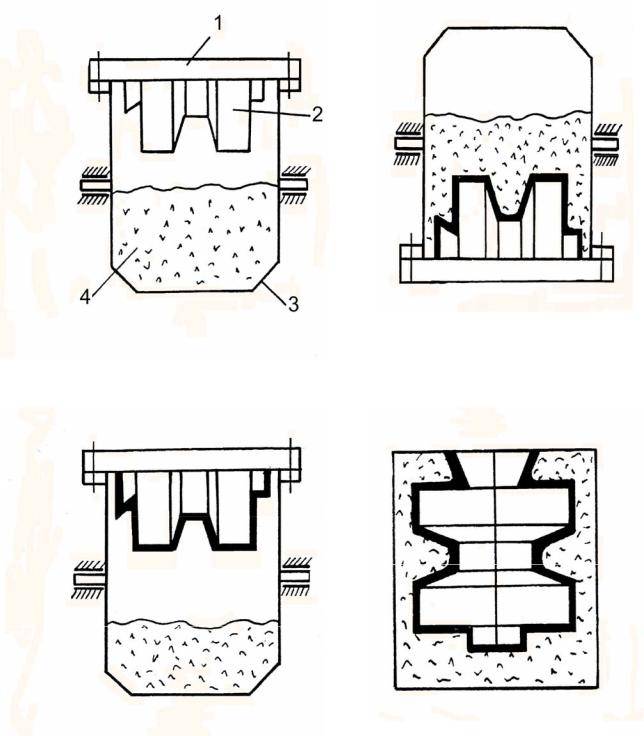

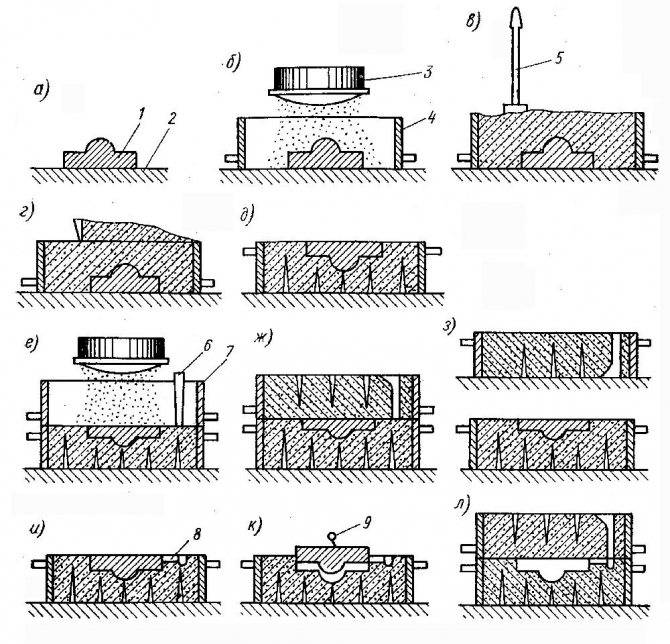

Изготовление толстостенных отливок — это первоначальный этап перед непосредственным литьем. В быту сплавы производят закрытым и открытым способом.

Материалы для литых форм

Для изготовления специальных форм применяют следующие материалы:

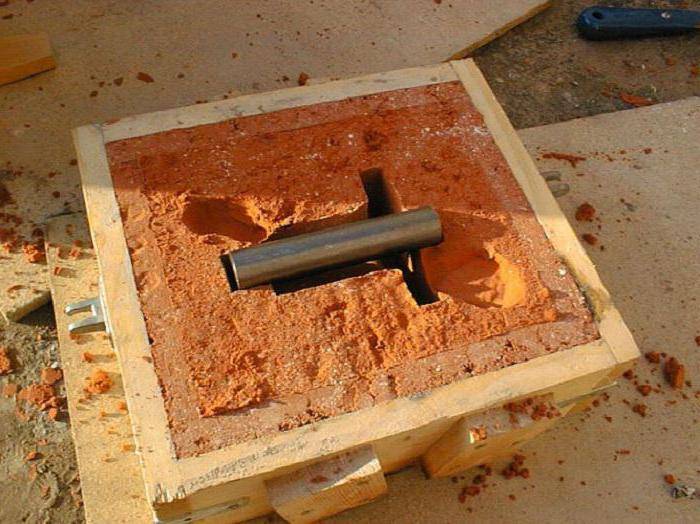

- Землю с содержанием кремния укладывают в подготовленную емкость слоями, при этом уплотняя ее. В промежуток устанавливается макет, соответствующий детали, которую будут отливать.

- Песок в соединении с жидким стеклом.

- Цемент в растворе с жидкостью, применяемой в тормозных системах.

- Гипсовые смеси.

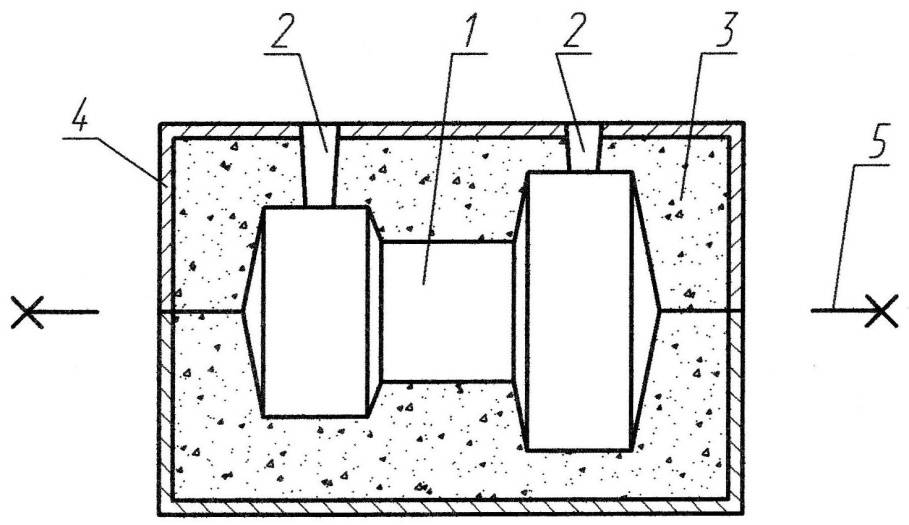

Закрытая форма

Данный вид формования используется для производства заготовок сложных форм с высоким качеством. При этом форма состоит из двух составных частей, на которых выполняют будущий силуэт детали.

Закрытая форма

Открытый способ литья

При таком методе жидкий алюминий заливают в форму из подручных материалов, например, консервную банку. При остывании металла его достают, постукивая по стенкам.

Порядок работ

При плавке алюминия необходимо:

- подготовить печь, изготовить ее из кирпичей;

- растопить печь при помощи угля и установить в ее полость емкость, в которой будет плавиться металл;

- убрать с жидкого материала поверхностный шлак;

- разлить в полости пресс форм;

- после остывания очистить деталь от остатков песка или гипса.

Основные ошибки при литье алюминия

При литье могут совершаться некоторые ошибки, которые рекомендуется избегать:

- формы из гипса необходимо просушивать до 2 дней;

- при полном плавлении металла следует быстро заполнить им подготовленные формы;

- запрещается остужать материал при помощи воды.

Соблюдение требований безопасности и технологического процесса позволит получить на выходе сплав высокого качества без вредных примесей.

Характеристики алюминия

Основные механические свойства материала при нормальной температуре:

- номинальная плотность — 2700 кг/м3;

- удельный вес материала — 2,7 г/см3;

- плавится материал при температуре 659°С;

- закипает алюминий при значении 2000°С;

- внутренний коэффициент расширения при нагреве 22,9*106 1/град.

Проводимость электричества у алюминия изменяется в зависимости от его состояния, при термической обработке данный параметр увеличивается. Удельное сопротивление в нормальных условиях составляет 0,029 мкОм*м. В результате повышенного коэффициента проводимости тепла, который равен 0,5 кал/см*с*С его используют при изготовлении батарей отопления.

После процесса литья на поверхности материала появляется защитное покрытие при взаимодействии металла с кислородом. Пленка является химически неактивной и эффективно защищает алюминий от коррозии. При изготовлении чистого материала на поверхности не образуется пор, и на него не влияет агрессивная среда. Если же в состав металла добавляется примесь, это способствует появлению промежутков в оксидной пленке, в результате может разрушаться поверхность.

Алюминий устойчив к таким веществам:

- воде (чистой и с примесями);

- растворам на основе магниевых, аммониевых и натриевых солей;

- сернистой, уксусной и другим кислотам;

- хромовым и фосфорным растворам;

- аммиачному раствору.

Металл вступает в реакцию с такими веществами:

- серной кислотой слабой концентрации;

- хлорной кислотой;

- щелочными растворами высокой концентрации;

- щавелевой кислотой.

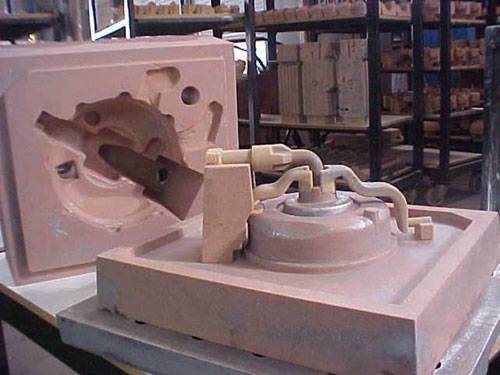

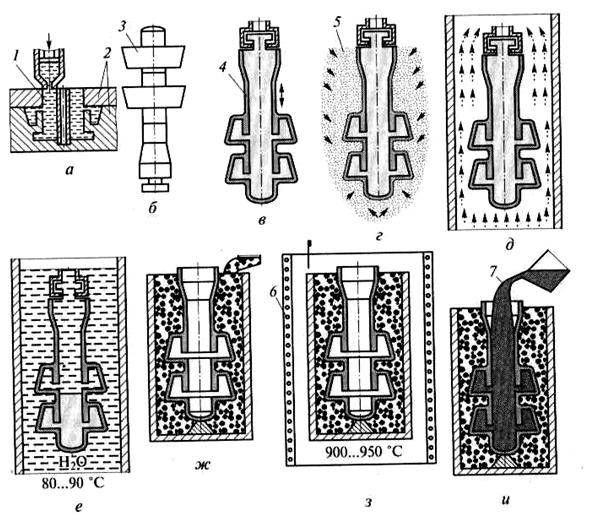

МИКРОЛИТЬЕ НА ДОМУ

Литых деталей из цветных металлов и их сплавов в технике применяется немало, в том числе достаточно сложных и миниатюрных, серийный выпуск которых могут себе позволить лишь предприятия с прецизионной технологией. Однако единичное (или даже мелкосерийное) микролитье вполне под силу организовать и на дому. С современной технологией, оказывается, может соперничать старинный способ литья под давлением с помощью незамысловатой ручной центрифуги.

Практически все, что нужно для такого микролитья, может быть изготовлено своими руками. Затраты — минимальные.

Действительно, требующаяся при литье опока в данном случае — это Отрезок обычной стальной трубы диаметром 50—60 мм и с толщиной стенок 2—3 мм. Для литья изделий разной величины хорошо иметь несколько опок различного диаметра при условии, что каждая свободно умещается в бадейке центрифуги. При наличии такого набора можно отливать по очереди целую серию деталей.

Под стать опоке по простоте и центрифуга. Деревянная ручка ее имеет длину порядка 200 мм и диаметр 20—30 мм. В осевое отверстие ручки вставлен болт М8. К нему с помощью законтренной гайки прикреплена металлическая серьга так, чтобы и ручка, и серьга легко вращались, не мешая друг другу.

К серьге на коромысле из 6-мм стальной проволоки подвешена бадейка для опоки. Борт бадейки изготовлен из 60-мм отрезка стальной трубы 80×3 мм, а приварное днище — из стального листа толщиной 3 мм. Дужка высотой 200 мм — из той же 6-мм стальной проволоки.

Чтобы уверенно пользоваться такой центрифугой, надо сначала немного потренироваться, вспомнив, как в школьные годы в физкабинете доводилось крутить на бечевке ведерко с водой при изучении центробежной силы.

Правда, теперь вместо бечевки и ведерка с водой в руках самодельная центрифуга с бадейкой, на днище которой— пластмассовый (чтобы не разбился) стаканчик. Но вода в нем обычная, какая была в школьных экспериментах по физике. И действие центробежной силы аналогичное. Крепко удерживая рукоятку, надо вращать всю цепь (серьга — коромысло — бадейка и сосуд с водой) вокруг болта-оси, стараясь не пролить ни капли.

Технология получения качественного микролитья пол давлением из цветных металлов и сплавов с помощью ручной центрифуги:

1 — болт-ось; 2 — деревянная ручка; 3 — металлическая, легко вращающаяся серьга; 4 — законтренная гайка; 5 — стальное проволочное коромысло; 6— дужка; 7 — борт бадейки; 8 — днище бадейки; 9 — опока; 10 — формовочная масса; 11 — восковая модель; 12 — восковой шарик с технологическими проволочными штифтами; 13—литьевая форма с литниковыми каналами, образовавшаяся после выплавления воска и удаления штифтов; 14—расплавляемый металл (сплав); 15 — пламя бензиновой горелки; заполнение формы расплавом при вращении центрифуги и последующие операции по извлечению и доводке готового изделия не показаны

Приноровившись, впоследствии можно иметь дело уже не с водой, а с расплавленным цветным металлом (или сплавом), который станет вдавливаться центробежной силой через литниковые каналы в литьевую полость в опоке, установленной в бадейке вместо пластмассового стаканчика.

Самое, пожалуй, сложное и трудоемкое в микролитейном деле — это изготовление объемной, в натуральную величину восковой модели. Лепится такая из воска вручную, с использованием нагретого глазного скальпеля или горячей штопальной иглы С предельной тщательностью прорабатываются даже мелкие детали, ведь расплавленный металл (а равно и любой сплав) ошибок и неряшливости не прощает. Более того, отливка, выполняемая на центрифуге под давлением, проявляет все огрехи модели!

В своей практике я использую восковые модели, высота у которых не более 40, а диаметр — 50 мм. При этом стараюсь соблюдать соразмерность, чтобы масса металла в отливке не превышала 40 г Ограничения обусловлены в основном небольшой мощностью горелки, используемой мною для плавки.

Формовочные материалы

К формовочным материалам, которые называются наполнителями или связующими, относятся минеральные и органические вещества, используемые для изготовления форм и стержней. Основными материалами являются песок, глина и отработанные, бывшие в употреблении смеси, связующие, добавки.

Пески

Для использования в литейном производстве применяют чистые пески, основной составляющей которых является кремнезем SiO2. Чистый кремнезем обладает высокой огнеупорностью 1713 °С, прочностью, твердостью, низкой химической активностью. В природном песке в виде примесей находятся оксиды железа, полевой шпат, слюда. Эти примеси снижают огнеупорность кремнезема, так как они образуют при заливке металла легкоплавкие силикатные соединения типа: (SiO2)n · FeO, Al2O3 · SiO2 и т. п. В зависимости от содержания примесей и глины пески разделяются на 7 классов. Самый высокий класс присваивается песку с содержанием глины не более 1% и кремнезема около 98%. Кварцевые пески содержат менее 2% глины и от 90 до 97% кремнезема. Другие сорта песка (тощие, полужирные, жирные) могут иметь до 30% глины. Для повышения качества песка его отмывают от глинистых и иных включений и получают обогащенный песок высших марок.

Большое значение имеет и размер зерен песка. По этому показателю пески рассеиваются на 8 групп – фракций. Самая тонкая фракция (пылевидная) имеет размер зерен около 0,05 мм, самая крупная (грубая) – 1 мм.

Глины

Глины применяются в качестве связующих добавок к пескам. При смачивании смеси водой вокруг частиц песка образуются гидратные оболочки, которые и выполняют роль связующих между зернами. В каолиновых глинах основным минералом является каолинит: Al2O3 · 2SiO2 · 2H2O.

При нагреве в глине происходит постепенное и скачкообразное изменение свойств. При нагреве до 100 °С сцепление между частицами возрастает по мере удаления гигроскопической влаги. При более высоких температурах 350 – 650 °С связующие свойства падают.

Другим сортом глин являются бентонитовые глины, которые обладают более высокой связующей способностью.

Вспомогательные материалы

В случае необходимости приготовления более прочной формующей смеси, в особенности для изготовления стержней, вместо глины в песок добавляют в небольших (до 6%) количествах, связующие вещества. Эти вещества должны сообщить формовочной смеси высокую прочность, текучесть, хорошую газопроницаемость, хорошую выбиваемость, отсутствие прилипания к моделям.

Связующие добавки разделяют на три класса.

- В класс А входят органические материалы, нерастворимые в воде, такие как олифа, льняное масло, канифоль, синтетические смолы, различные пеки (продукты нефтепереработки).

- В класс Б входят органические связующие, растворяющиеся в воде: синтетические смолы, патока, коллоидные растворы органических веществ, декстрин.

- В класс В входят неорганические вещества, растворимые в воде (жидкое стекло).

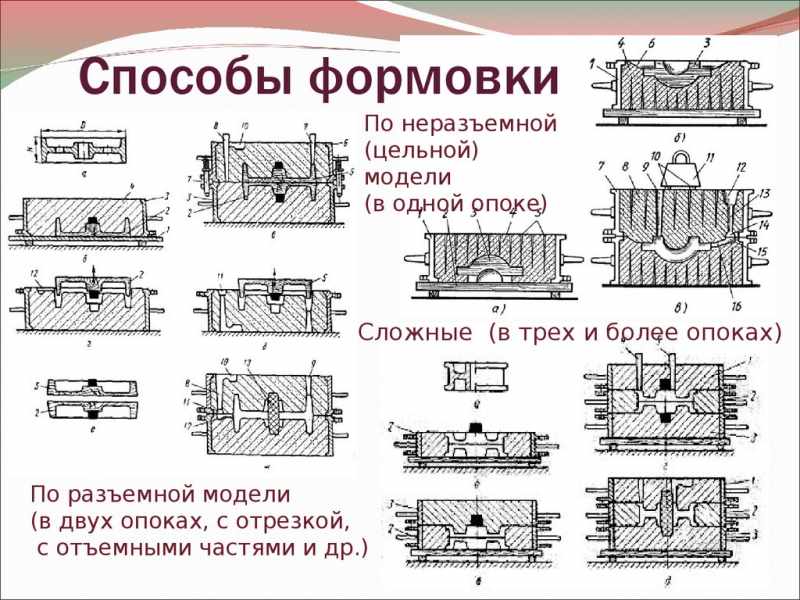

Способы создания формы для литья алюминия

Одной из основных задач домашнего плавления алюминия является подготовка формы, в которую сливается расплавленный металл. Существуют разные варианты заливки алюминиевого расплава. Основными являются открытый и закрытый способ литья.

Открытый способ литья

Самый простой – это слив жидкого металла в подручную форму, например металлическую кружку или банку из-под консервов.

После застывания сплава болванку из емкости достают. Чтобы облегчить этот процесс, производят простукивание по неостывшей до конца форме.

Закрытая форма

При необходимости получения сложной отливки сначала изготавливают для нее форму, соответствующую всем параметрам детали. Чтобы обеспечить четкое соответствие изделия заданным параметрам, ее изготавливают из составных формовочных частей.

Формовочные инструменты

По своему назначению подразделяются на два основных вида

- Набивочные Подмодельные доски

- Лопаты и совки для земли

- Сита

- Трамбовки: с тупым концом для уплотнения поверхности и с узким концом для мест со сложным рельефом. Применяют также и универсальные пневматические трамбовки со сменным наконечником.

Трамбовка ручная Счищалка, или правило — для разравнивания смеси и удаления ее избытков

- Душники-наколки. Тонкие острые стержни служат для прокалывания в земле тонких газоотводящих канальцев

- Киянки — используют для сплочения подмоделей и при их выколачивании.

- Трепало — доска, опирающаяся на края формы. Уплотняет землю в случае применения макетов из малопрочных материалов.

- Щетки. Чистить поверхность от остатков земли

Отделочные

- Гладилки — для коррекции изъянов

Режущие и колющие инструменты

Кисти для нанесения покрытий

Емкости — ведерки или мешки для хранения и нанесения порошковых покрытий.

Литье алюминия и литье бронзы

Алюминиевое литье — процесс получения алюминиевых изделий способом заливки (литья) расплавленного металла в специальную форму. Такая форма получила название «литейной формы».

Рабочая часть литейной формы представляет собой полость, в которой жидкий металл охлаждается и затвердевает, получая вид конечного изделия. Алюминий обладает важным для литья свойством — жидкотекучестью, то есть способностью принять конфигурацию литейной формы.

Жидкотекучесть зависит от свойств металла: химического состава и структуры. Известно, что хорошими литейными свойствами обладает не чистый металл, а его сплавы.

Известно множество видов литья алюминиевых сплавов, наиболее широкое применение получили:

- литье в землю;

- литье в формы ХТС (литье в песок);

- литье в свободную металлическую форму (кокиль);

- литье под давлением;

- центробежное литье.

Литье в формы ХТС (формы на основе холодно твердеющей смеси) — относительно простой и технологичный способ изготовления отливок. Он позволяет изготавливать отливки со сложной плоскостью разъема формы и поднутрениями на поверхности. Поверхность получается с хорошим качеством, практически не требует дальнейшей обработки. Высокая точность позволяет давать минимальные припуски на механическую обработку, а многие поверхности получать сразу без обработки.

Литье в землю и литье ХТС

Ближайшая альтернатива литья в песчаные формы — литье алюминия в землю с очень низкой ценой за килограмм отливки. Многие заводы успешно применяют эту технологию. Она подходит для грубых заготовок, которые затем полностью обрабатываются (или когда качество не имеет значения).

Обработка при литье в землю стоит дорого: припуски даются не менее 5мм (бывает до 40мм), обрабатываются практически все поверхности детали. Внедренная в металл смесь портит инструмент, в ходе обработки часто вскрываются поры и раковины.

Иногда наполовину обработанную деталь приходится заваривать прямо на станке или отправлять в брак из-за вскрывшихся дефектов.

Литье в формы на основе ХТС позволяет получать точные и качественные поверхности. Часть поверхностей можно оставлять без обработки (если точности ЛТ4 и шероховатости от Rz80 достаточно). Там, где обработка необходима, припуски могут достигать 1-3 мм.

Чем меньше в отливке «лишнего» металла, тем более технологичной она оказывается. Более легкая и тонкая отливка получается плотнее, поэтому вероятность вскрытия раковин и пор в ходе обработки ниже на порядок.

Меньшая масса отливки позволяет устанавливать стоимость отливки близкой к стоимости литья в землю, хотя стоимость за килограмм литья будет разной.

Итоговая стоимость литой детали оказывается сопоставима, несмотря на то, что цена за кг при литье в формы ХТС выше, чем при литье в землю. А если учесть существенное снижение количества брака, сокращение часов на обработку детали и увеличение ресурса инструмента, для многих литых деталей этот вид литья оказывается выгоднее.

Подготовка деталей

Домашнее литье требует особой подготовки, а также наличия определенных инструментов, среди которых нужно выделить:

- Лом алюминия. В качестве лома можно использовать множество изделий, в том числе проволоку. Но следует выбирать более мягкую, так как она содержит меньшее количество оксидов.

- Гипс. Формы для литья алюминия в домашних условиях лучше всего изготавливать из скульптурного гипса. Но стоимость его довольно высока, поэтому вполне подойдет обычный белый гипс. Его легко найти в любом строительном магазине. Главное, не перепутать его с алебастром, который похож на белый гипс, но категорически не подходит для литья.

- Воск или парафин. Воск является оптимальным вариантом, но парафин дешевле и его проще найти. Можно использовать обычные свечи, избавившись от фитиля и расплавив их.

- Емкости для плавления. Для плавления парафина можно использовать обычную жестяную посуду, а вот для плавления алюминия рекомендуется применять тару из нержавейки или чугуна.

- Источник высокой температуры. Использовать можно как специализированные муфельные или тигельные печи, так и обычные газовые горелки. Выбор источника нагрева индивидуален, зависит от объема требуемого расплавленного металла.

Самодельный горн для плавки

Особенности производства профессиональных форм в домашних условиях

Применение специальных машин для процедуры литья и изготовления алюминия своими руками нецелесообразно не только в экономическом плане, но также и в виду сложности высокоточной технологии. Также спецоборудование, работающее под определенным уровнем давления, имеет слишком крупные габариты и не подходит для домашнего применения.

Как расплавить алюминий в домашних условиях?

Существует необычный метод изготовления формы, называемый «литье в землю». Процедура позволяет получать детали непосредственно в «домашних» условиях. С помощью удобного метода можно осуществлять литье алюминия в домашних условиях. Качественные формы можно сконструировать из высокопрочного цемента. Также используют гипсовые модели форм, которым легко можно придавать любую заданную форму. При помощи высокоточных форм можно смело осуществлять литье алюминия на заказ.

Существует необычный метод изготовления формы, называемый «литье в землю». Процедура позволяет получать детали непосредственно в «домашних» условиях. С помощью удобного метода можно осуществлять литье алюминия в домашних условиях. Качественные формы можно сконструировать из высокопрочного цемента. Также используют гипсовые модели форм, которым легко можно придавать любую заданную форму. При помощи высокоточных форм можно смело осуществлять литье алюминия на заказ.

Стоит отметить, что самым важным показателем правильно организованного процесса литья в непроизводственных условиях является степень усадки металла. Небольшие детали выплавляют в специальной форме, придать форму которой можно с помощью специального воска

При этом формы, предназначенные непосредственно для литья алюминия, важно предварительно обрабатывать и наносить специальное масло. После изготовления необходимой детали проводят процедуру чернение алюминия, которая производится при помощи специального раствора. Технология литья алюминия в домашних условиях: порядок основных действий

Технология литья алюминия в домашних условиях: порядок основных действий

Предварительно необходимо тщательно подготовить форму. Также при использовании метода «литье в землю» необходимо тщательно проверить уровень оптимального углубления и убедиться, что он в точности повторяет форму необходимой детали. Необходимо контролировать степень усадки, поскольку именно от этого будет зависеть качество процедуры плавка алюминия в домашних условиях. Для того чтобы усадка была минимальна, необходимо непосредственно на форме выполнить из глины специальный кант небольших размеров. Для правильного осуществления процедуры следует использовать качественную стальную емкость, а также печь для литья алюминия

Также необходимо купить алюминий для литья в требуемом количестве, обращая внимание на его качество. При правильной организации процесса процедура формовочное литье алюминия своими руками не займет много времени, при этом качество получаемых деталей будет выполнено на высоком уровне

Главное в процедуре литья алюминия в домашних и производственных условиях — грамотное соблюдение технологии, которая гарантирует высокое качество получения идеальной поверхности будущей детали

При правильной организации процесса процедура формовочное литье алюминия своими руками не займет много времени, при этом качество получаемых деталей будет выполнено на высоком уровне. Главное в процедуре литья алюминия в домашних и производственных условиях — грамотное соблюдение технологии, которая гарантирует высокое качество получения идеальной поверхности будущей детали.