Технология плазменно-дуговой наплавки

Процесс наплавки довольно прост и может с успехом выполняться любым опытным сварщиком. Однако он требует от исполнителя максимальной концентрации и внимания. В противном случае можно запросто испортить заготовку.

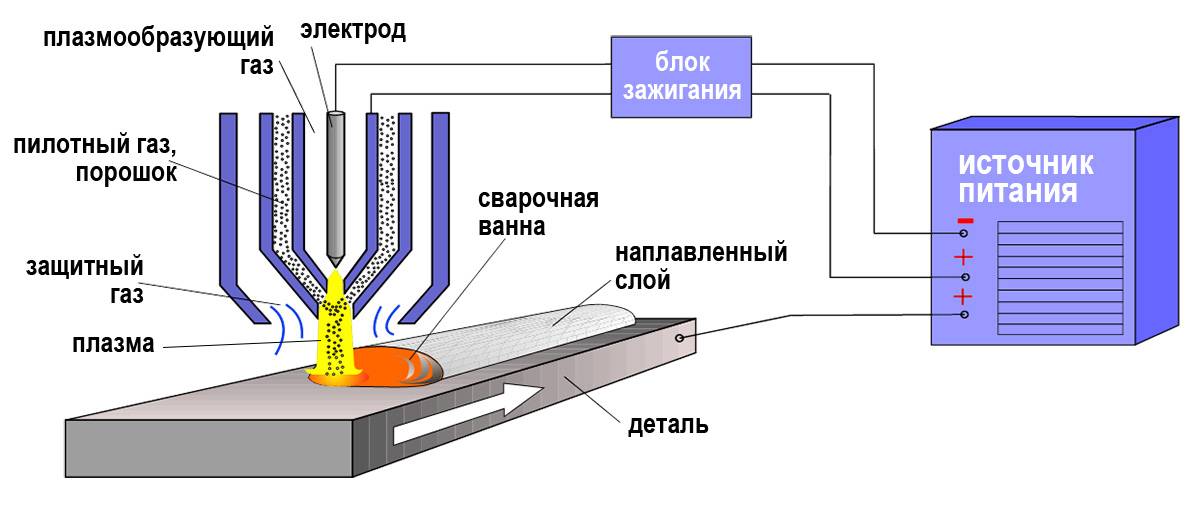

Для ионизации рабочего газа используется мощный дуговой разряд. Отрыв отрицательных электронов от положительно заряженных атомов осуществляется за счет теплового воздействия электрической дуги на струю рабочей газовой смеси. Однако при соблюдении ряда условий возможно протекание не только под влиянием тепловой ионизации, но и за счет воздействия мощного электрического поля.

Газ подается под давлением 20-25 атмосфер. Для его ионизации необходимо напряжение 120-160 вольт с силой тока порядка 500 ампер. Положительно заряженные ионы захватываются магнитным полем и устремляются к катоду. Скорость и кинетическая энергия элементарных частиц настолько велика, что при соударении с металлом они способны сообщать ему огромную температуру – от +10…+18 000 градусов по Цельсию. При этом ионы движутся со скоростью до 15 километров в секунду (!). Установка плазменной наплавки оборудована специальным устройством под названием «плазмотрон». Именно этот узел отвечает за ионизацию газа и получение направленного потока элементарных частиц.

Мощность дуги должна быть такой, чтобы исключить оплавление основного материала. В то же время температура изделия должна быть максимально высокой, чтобы активизировать диффузионные процессы. Таким образом, температура должна приближаться к линии ликвидус на диаграмме железо-цементит.

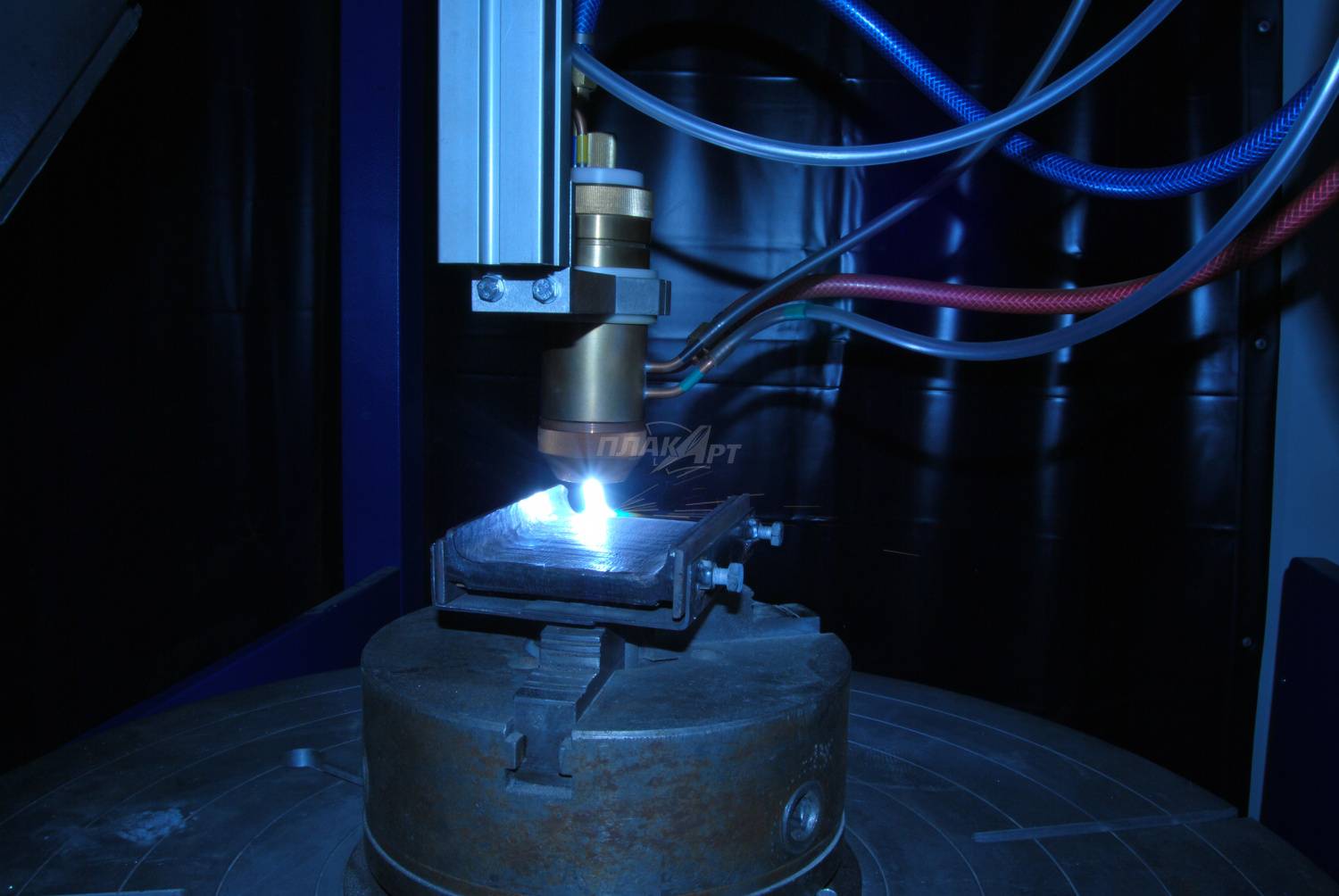

Мелкодисперсный порошок специального состава или электродная проволока подается в струю высокотемпературной плазмы, в которой материл расплавляется. В жидком состоянии наплавка попадает на упрочняемую поверхность.

Ссылка на книги и статьи

- Соснин Н.А., Ермаков С.А., Тополянский П.А. Плазменные технологии. Руководство для инженеров. Изд-во Политехнического ун-та. СПб.: 2013. – 406 с.

- Тополянский П.А., Тополянский А.П. Прогрессивные технологии нанесения покрытий – наплавка, напыление, осаждение. РИТМ: Ремонт. Инновации. Технологии. Модернизация. 2011, № 1 (59). – С. 28-33

- Ермаков С.А., Соснин Н.А., Тополянский П.А. Плазменная наплавка с поперечными колебаниями источника нагрева. Сварочное производство. №5. 2011. – С. 14-17

- Ермаков С.А., Тополянский П.А., Соснин Н.А. Оценка качества процесса плазменной наплавки. Сварка и диагностика. 2015. № 3. – C. 17-19

- Ермаков С.А., Тополянский П.А., Соснин Н.А. Оптимизация плазменной порошковой наплавки двухдуговым плазмотроном. Ремонт. Восстановление. Модернизация. 2014. № 2. – С. 19-25

- Тополянский П.А., Ермаков С.А., Рыбаков К.А., Соснин Н.А. Импульсная плазменная порошковая наплавка. Технологии упрочнения, нанесения покрытий и ремонта: теория и практика: В 2 ч. Часть 1: Материалы 14-й Международной научно-практической конференции: СПб.: Изд-во Политехн. ун-та. 2012. – С. 188-193

- Ермаков С.А., Соснин Н.А., Тополянский П.А. Особенности плазменной порошковой наплавки двухдуговым плазмотроном. Технологии ремонта, восстановления и упрочнения деталей машин, механизмов, оборудования, инструмента и технологической оснастки. Материалы 9-ой практической конференции 10-13.04.2007 г. Санкт-Петербург. Изд. Политехнического ун-та. Санкт-Петербург. 2007. Ч.1. – С. 94-101

- Тополянский П.А., Соснин Н.А., Ермаков С.А. Разработка технологии плазменной наплавки вилки карданной муфты. Технологии ремонта, восстановления, упрочнения и обновления машин, механизмов, оборудования и металлоконструкций. Материалы 4-й Всероссийской практической конференции 16-18 апреля 2002 г. Санкт-Петербург. Изд. СПбГТУ. 2002. – С. 76-83

- Тополянский П.А. Исправление дефектов цветного литья методом плазменной наплавки. Инструмент и технологическая оснастка: методы повышения эффективности. Материалы практического семинара 26-28 марта 2002 г. Санкт-Петербург. Изд. СПбГТУ. 2002. – С.32-34

- Киселёв Л.А., Тополянский П.А. Восстановление некондиционных лопаток паровых турбин методом «протезирования». Технологии упрочнения, нанесения покрытий и ремонта: теория и практика: Материалы 17-й Международной научно-практической конференции: СПб.: Изд-во Политехн. ун-та. 2015. – С. 125-127

- Тополянский П.А. Повышение эрозионной стойкости входных кромок лопаток ступеней низкого давления паровых турбин (обзор). Технологии ремонта, восстановления, упрочнения и обновления машин, механизмов, оборудования и металлоконструкций. Материалы 4-й Всероссийской практической конференции 16-18 апреля 2002 г. Санкт-Петербург. Изд. СПбГТУ. 2002. – С. 30-49

«Плазмацентр» предлагает

- услуги по восстановлению деталей и нанесению покрытий;

- поставка оборудования и материалов для процессов сварки, пайки, наплавки, напыления, осаждения, аддитивных технологий (например, газопламенного, плазменного, высокоскоростного и детонационного напыления, плазменной наплавки, электроискрового легирования, порошковые дозаторы, приборы контроля);

- проведение НИОКР в области инженерии поверхности, трибологии покрытий, плазменных методов обработки, выбора оптимальных покрытий и методов их нанесения;

- обучение, консалтинг в области наплавки, напыления, упрочнения, модификации, закалки.

Свяжитесь с нами по телефонам: +7 (812) 679-46-74 или напишите нам на почту: office@plasmacentre.ru

Наши менеджеры подробно расскажут об имеющихся у нас технологиях нанесения покрытий, упрочнения, восстановления, придания свойств поверхности, а также о стоимости услуг компании.

Наплавка под слоем флюса

Наплавка металла — это нанесение металла на поверхность детали с помощью сварки.

По техническим признакам различают следующие виды наплавки:

- по степени механизации процесса — ручная, механизированная, автоматизированная, автоматическая;

- по способу защиты металла в зоне сварки — под слоем флюса, под расплавленной обмазкой электрода в вакууме и в защитном газе;

- по характеру протекания процесса — непрерывные и прерывные.

Сущность наплавки под слоем флюса состоит в том, что сварочная дуга, возникающая между электродом и изделием, защищается от окисления кислородом воздуха слоем расплавленного гранулированного флюса толщиной 20—40 мм. Флюс, поступающий в зону сварочной дуги, плавится под действием выделяемого ею тепла.

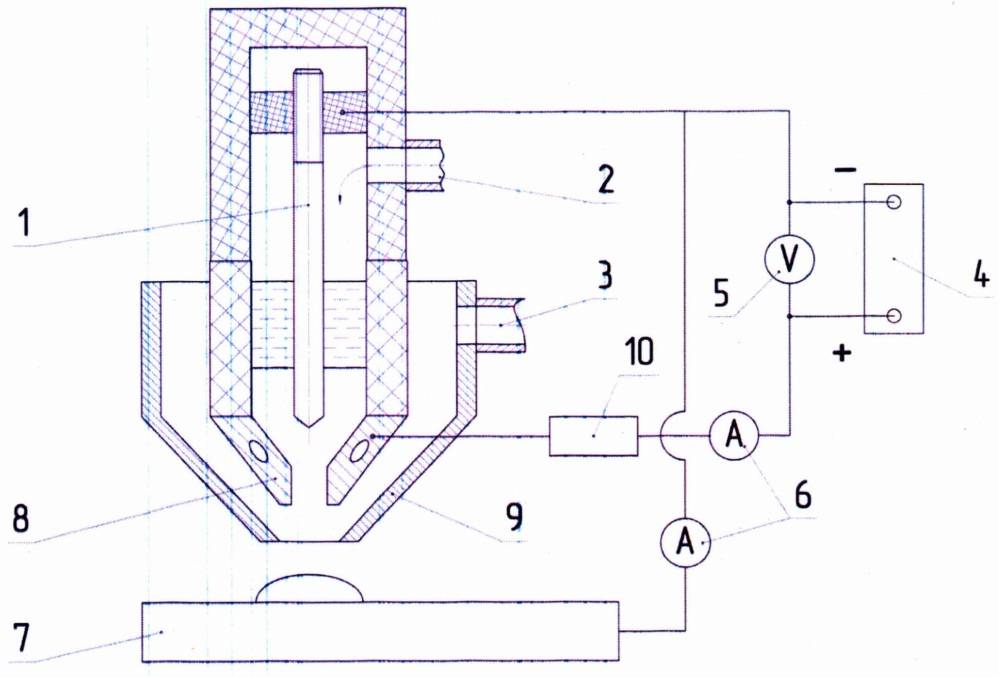

Принципиальная схема полуавтоматической электродуговой наплавки деталей под слоем флюса показана на рис. 17.

Сварочный ток от источника тока по проводам подводится к контактам, касающимся сварочной проволоки и медной шины, расположенной на патроне.

Для наплавки деталей под слоем флюса выпускаются наплавочные головки различных конструкций: ПШ-5, ПШ-54, ПДШ-500, ПДШМ-500, АБС, А-409, А-580, ПАУ-1, ОСК-1252М. Наплавочная головка устанавливается на суппорт токарно-винторезного станка и перемещается при наплавке деталей с помощью ходового винта токарно-винторезного станка.

Рис. 17. Схема установки для полуавтоматической электродуговой наплавки деталей под слоем флюса:

1 — патрон токарно-винторезного станка; 2 — восстанавливаемая деталь; 3 — слой шлака; 4 — наплавленный металл; 5 — флюс; 6 — электродная проволока; 7 — контакт провода от источника тока с электродной проволокой; 8 — наплавочная головка; 9 — бункер с флюсом; 10 — контакт провода от источника тока с медной шиной патрона (деталью); е — смещение электрода относительно вертикальной оси детали (эксцентриситет электрода)

Твердость наплавленного слоя порошковыми проволоками достигает HRC 52—56.

Режимы наплавки цилиндрических поверхностей при постоянном токе обратной полярности представлены в табл. 4.

4. Параметры наплавки цилиндрических поверхностей электродной проволокой диаметром 1,2—2,5 мм с вылетом 20—30 мм

| Диаметр детали, мм | Напряжение, в | Сила тока, А | Скорость подачи проволоки, м/ч |

| 50—60 | 30—36 | 120—160 | 75 |

| 65—75 | 30—36 | 150—220 | 85 |

| 80—100 | 30—36 | 200—280 | 105 |

| 150—200 | 30—36 | 250—350 | 140 |

Преимущества восстановления деталей наплавкой под слоем флюса следующие: производительность автоматической наплавки под слоем флюса выше в 3—5 раз по сравнению с ручной сваркой; высокое качество наплавленного металла и высокая его износостойкость; для выполнения работ не требуется высокой квалификации наплавщика.

К недостаткам наплавки деталей под слоем флюса относятся большая зона термического влияния, значительный нагрев деталей малых размеров, снижение усталостной прочности деталей на 20—40 %.

Таблица 2. Характеристики плазменных технологий

| Характеристика | Сварка | Наплавка | Напыление | ФПУ | Закалка |

| Схема обработки | |||||

| Толщина обрабатываемых деталей, мм | 0,5 — 10 | более 2 | любая | любая | более 3 |

| Толщина покрытия (или глубина закалки без оплавления), мм | — | большая (1-4) | средняя (0,1-1,0) | малая (0,0005-0,003) | средняя (0,3-1,5) |

| Прочность соединения покрытия с основой | — | высокая | понижен-ная | высокая | – |

| Интегральная температура основы, оС | высокая (200-1000) | высокая (200-1000) | низкая (100-200) | низкая (100-200) | низкая (200-300) |

| Термическая деформация изделия | пониженная | есть | нет | нет | есть |

| Структурные изменения основы | есть | значительные | нет | минимальные | есть |

| Предварительная подготовка поверхности основы | очистка от окалины и органики | очистка от окалины и органики | абразивно-струйная обработка | очистка от органики (обезжиривание) | очистка от окалины и органики |

| Пористость покрытия | — | нет | есть | минимальная | – |

| Сохранение класса шероховатости поверхности | – | нет | нет | да | да |

| Поверхность может иметь повышенную твердость | – | да | да | да | да |

| Покрытие может быть износостойким | – | да | да | да | да |

| Покрытие может быть жаростойким (до 1000оС) | – | да | да | да | – |

| Покрытие может быть диэлектрическим | – | нет | да | да | – |

| Расходы на материал покрытия (присадки) | пониженные | высокие | средние | низкие | нет |

| Возможность сохранения высокой твердости основы | нет | ограниченная | да | да | да (вне ЗТВ) |

| Возможность обработки острых кромок | – | да (с доп. механи-ческой обработ-кой) | как правило – нет | да | да (ограни-ченно) |

| Возможность эксплуатации покрытий при ударных нагрузках | – | да | нет | да | да |

| Необходимость дополнительной механической обработки покрытий | – | как правило — да | как правило — да | нет | – |

| Экологическая чистота технологии | высокая | средняя | низкая | высокая | высокая |

| Затраты на оборудование производственного участка | средние | средние | высокие | низкие | низкие |

| Отходы технологии | низкие | средние | значительные | нет | нет |

| Возможность проведения техпроцесса вручную и автоматически | в основном — автоматически | да | да | да | только автоматически |

| Возможность интеграции технологии без изменения других техпроцессов | нет | нет | нет | да | да |

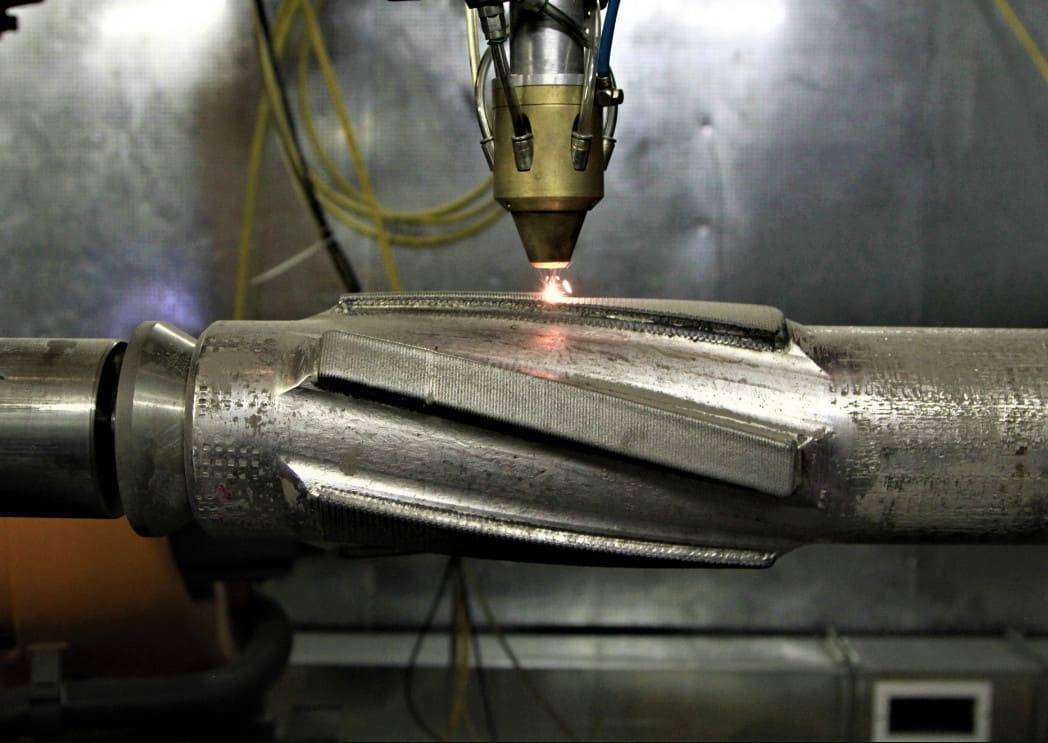

Плазменная наплавка наиболее часто используется для нанесения покрытий на клапана автомобильных и судовых двигателей, различные экструдеры и шнеки, детали арматуры и другие детали. Экономическая эффективность плазменной наплавки определяется повышением долговечности наплавленных деталей при снижении расхода используемых порошковых материалов, затрат на их обработку, экономии газа.

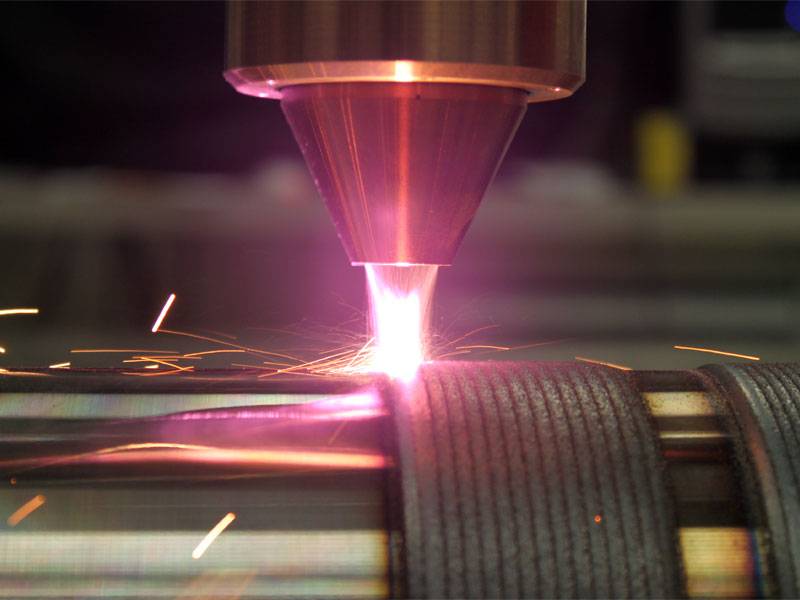

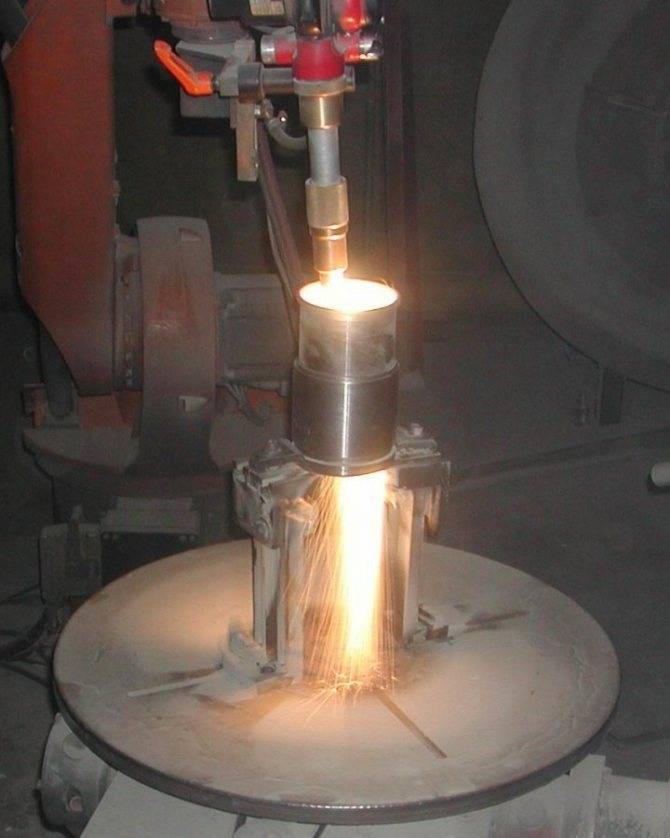

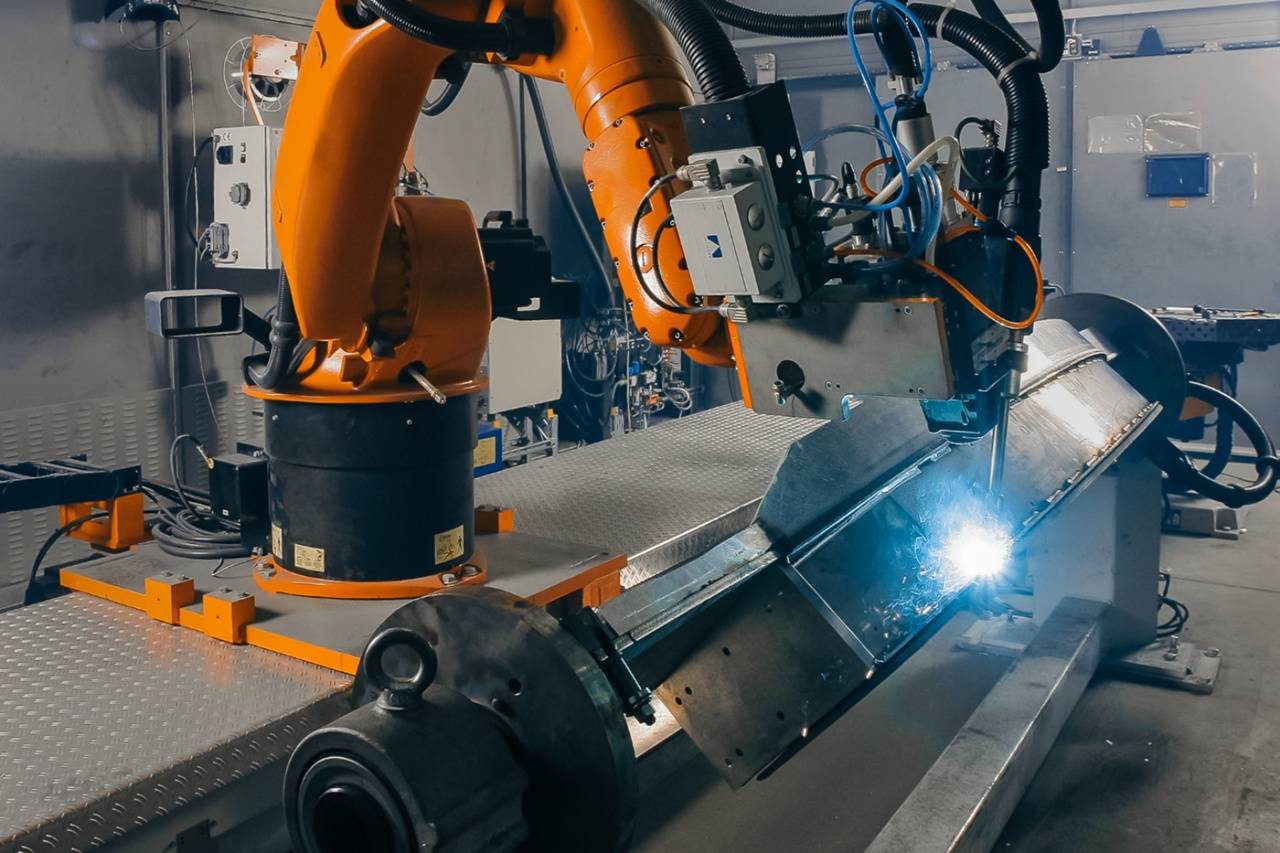

Рис. 3. Процесс плазменной наплавки

Ручная дуговая наплавка штучными электродами

Наиболее универсальный метод, пригодный для наплавки деталей различной формы, может выполняться во всех пространственных положениях. Легирование наплавленного металла производится через стержень электрода и/или через покрытие.

Для наплавки используют электроды диаметром 3—6 мм (при толщине наплавленного слоя менее 1,5 мм применяют электроды диаметром 3 мм, при большей — диаметром 4—6 мм).

Для обеспечения минимального проплавления основного металла при достаточной устойчивости дуги плотность тока должна составлять 11—12 А/мм2.

Основные достоинства метода:

- универсальность и гибкость при выполнении разнообразных наплавочных работ;

- простота и доступность оборудования и технологии;

- возможность получения наплавленного металла практически любой системы легирования.

Основные недостатки метода:

- низкая производительность;

- тяжелые условия труда;

- непостоянство качества наплавленного слоя;

- большое проплавление основного металла.

Оборудование для механизированной наплавки

Обычно это установки, «сердце» каждой из которых – переделанный токарный станок: вместо резцедержателя у него головка, также он оснащен источником питания и зачастую понижающим редуктором, уменьшающим вращение до 5 или даже до 2 об/мин.

Хотя для коленчатых валов есть техника, не требующая дополнительной доработки. Это машины вроде ОКС-5523 с универсальными центросмесителями, и они регулируют скорость бесступенчато.

Источники тока подключают самые разные, например, это может быть:

- • выпрямитель из серии ВКС-500-1 или ВС-600;

- • преобразователь вроде ПСУ-500-2 или ПСГ-500.

При выборе головок для подачи присадки традиционно отдают предпочтение моделям из семейств ОКС.

Наиболее распространенным электродом считается пружинная проволока сечением 1,6-2 мм, хотя также популярны серии Св и Нп, в том числе и низкоуглеродистые, и высоколегированные. Подбирать одну из них нужно так, чтобы наносимое покрытие по своему химическому составу было сходным с основным.

Флюс – это соединение из порошкового графита с феррохромом и жидкого стекла. Эти вещества смешивают в определенных пропорциях и прокаливают, потом дают настояться, а дальше добавляют к чистому и уже приготовленному. Затем остается лишь хранить его в сухой емкости и использовать по мере необходимости.

Выбор способа

Выбор и использование конкретного способа наплавки определяется условиями производства, количеством, формой и размерами наплавляемых деталей, допустимым перемешиванием наплавленного и основного металла, технико-экономическими показателями, а также величиной износа. Выбор типа материала покрытия производится в соответствии с условиями эксплуатации деталей. В качестве присадочного материала при наплавке деталей во многих случаях наиболее эффективно использование порошков, которые технологичны в изготовлении и обеспечивают получение химического и фазового состава покрытия в широких пределах.

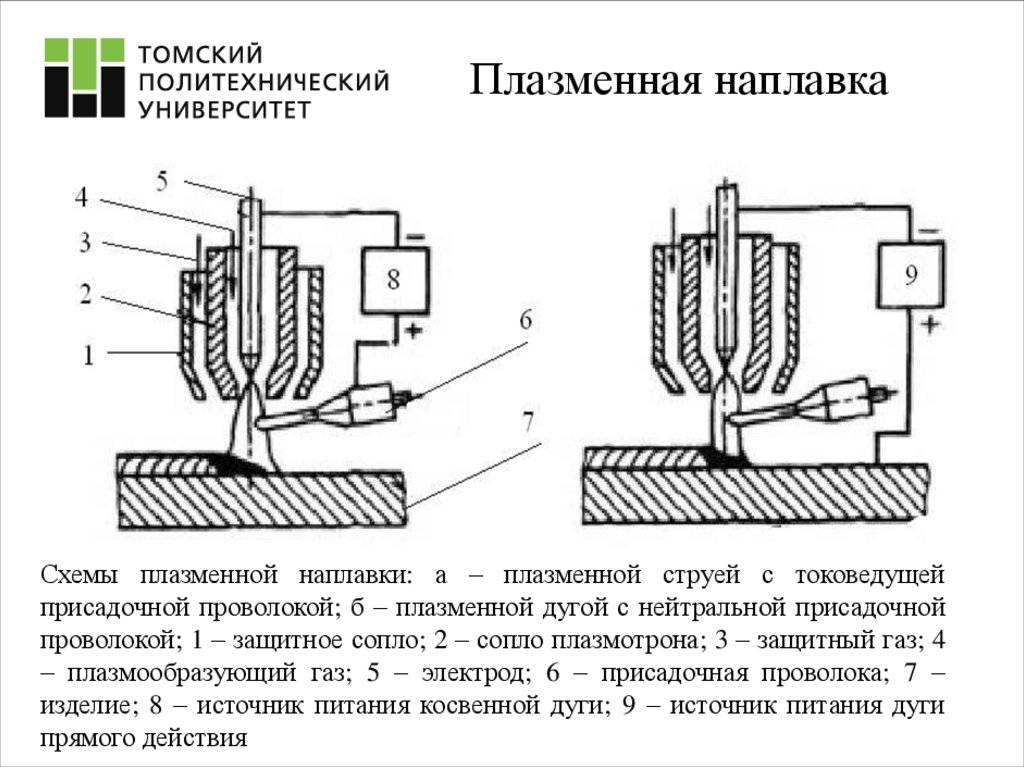

Плазменная наплавка

Для повышения износостойкости новых деталей и для восстановления старых изделий, применяется плазменная наплавка, которая обеспечивает требуемую твердость и заданный химический состав наплавленного металла. Принцип плазменной наплавки металла основан на расплавлении присадки электродугой высокой плотности. На поверхности обрабатываемой детали образуется диффузионный слой, прочно удерживающий защитную пленку, обладающую специфическими свойствами. Слои, наплавленные порошками твердых сплавов, характеризуются высокой износостойкостью.

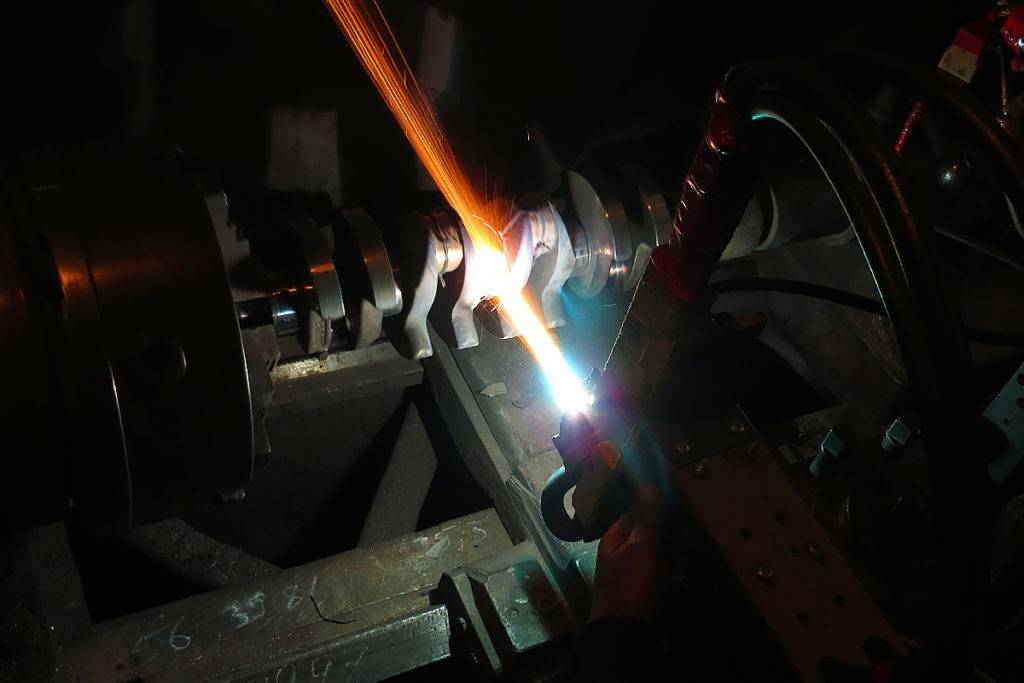

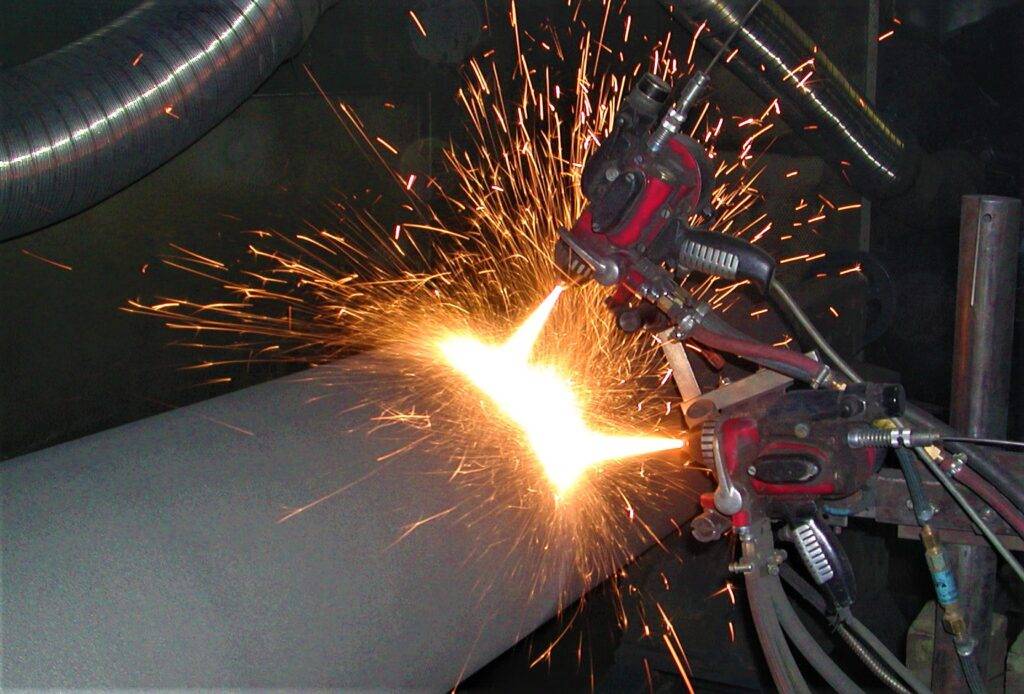

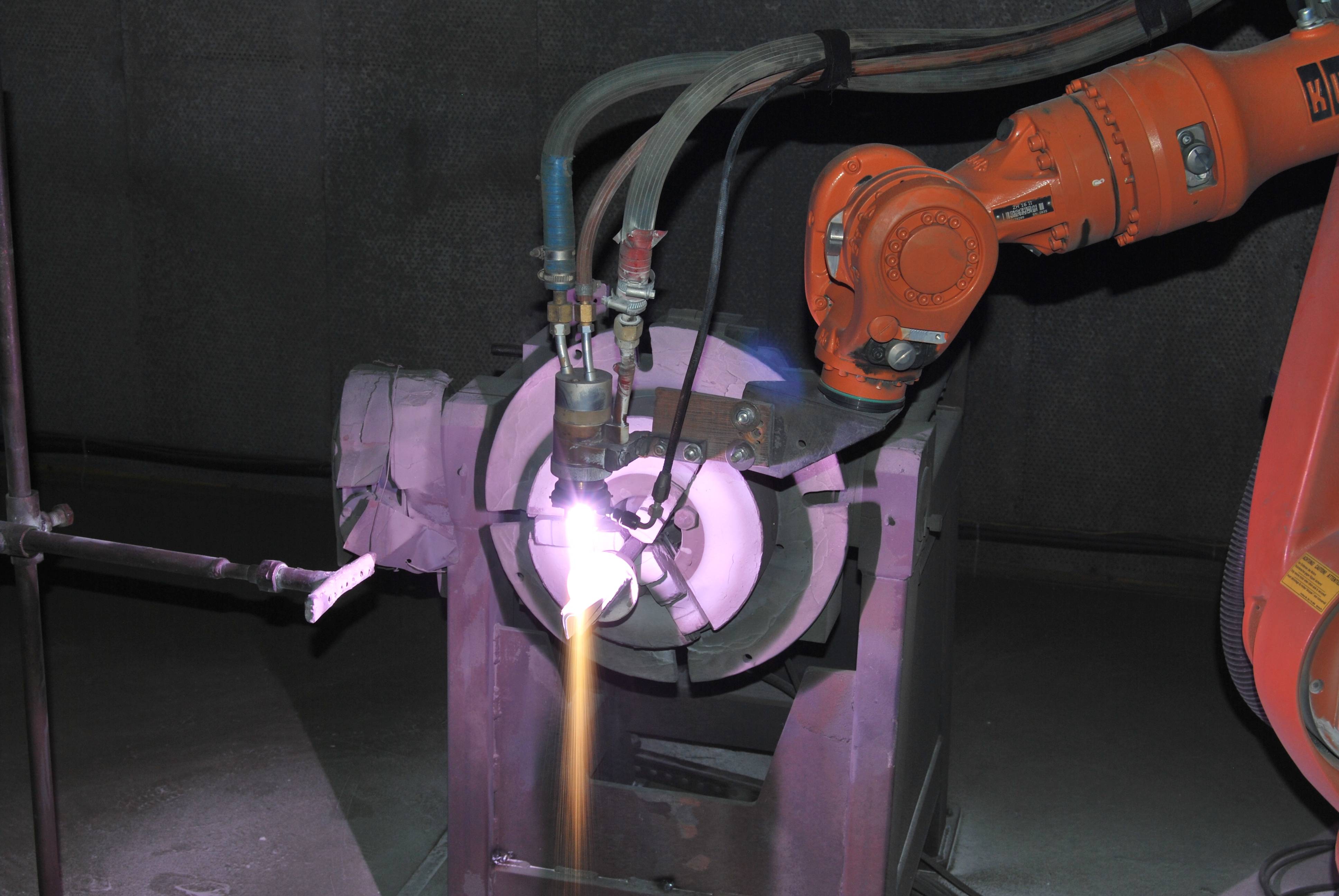

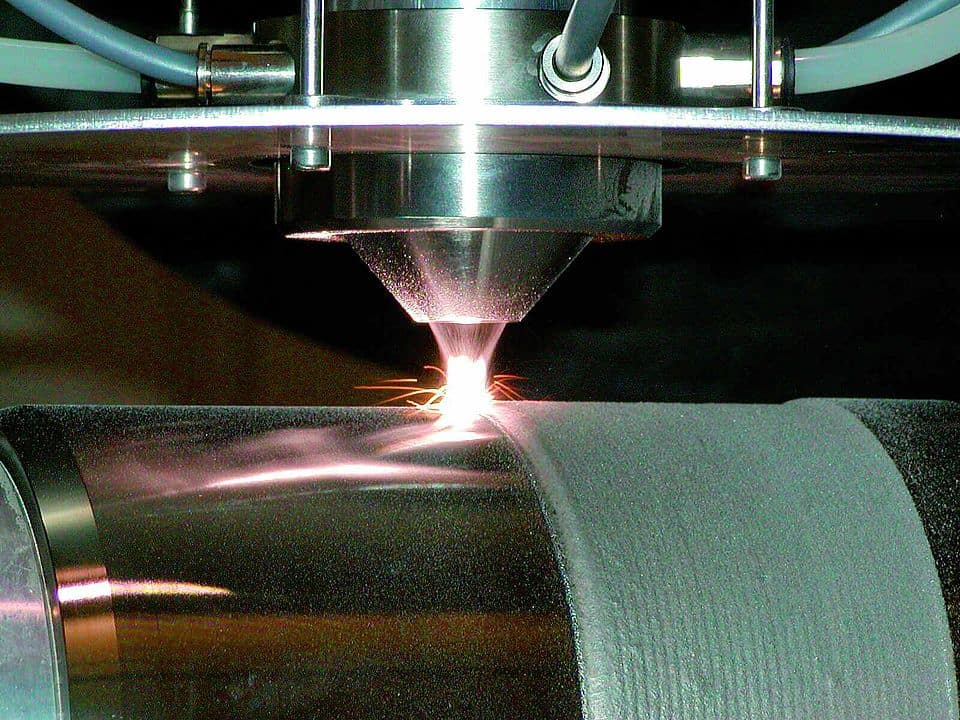

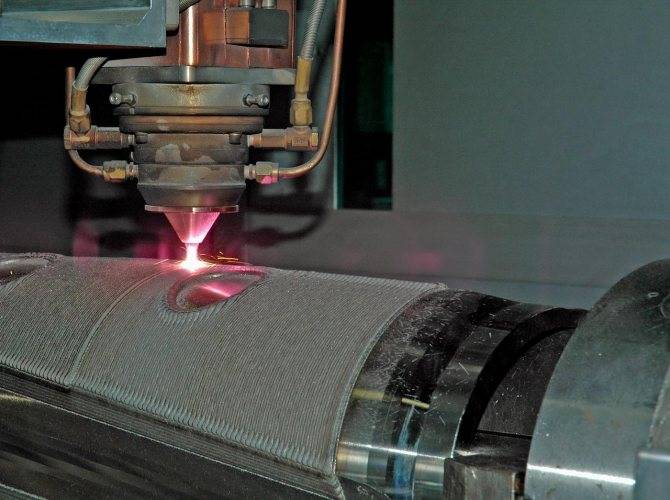

плазменная наплавка — сам процесс

плазменная наплавка — сам процесс

Универсальное оборудование ЦЗПУ позволяет выполнять наплавку на деталях разной формы. Плазменная наплавка обеспечивает высокую работоспособность деталей за счет отличного качества наплавленного металла, его однородности, а также благоприятной структуры, определяемой специфическими условиями кристаллизации металла.

При наплавке по слою порошка присадкой служит крупнозернистый порошок требуемого состава. Центр защитных покрытий — Урал, для плазменной наплавки применяет порошки на основе кобальта, никеля или железа. Присадки кремния и бора снижают температуру плавления сплава, что позволяет получить более тонкий слой металла наплавки при малой (меньше 10 %) степени проплавления основного металла. В то же время примеси кремния и бора повышают твердость и износостойкость металла наплавки.

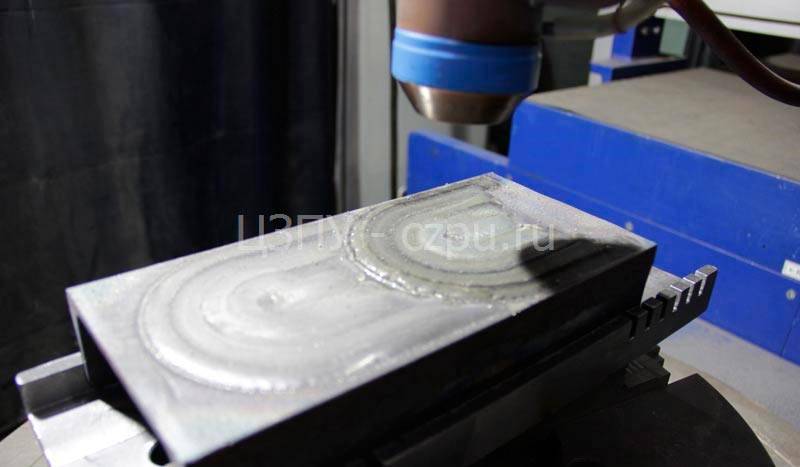

плазменная наплавка — деталь остывает

плазменная наплавка — деталь остывает

Такие сплавы жаростойки до температуры 950 °С, сохраняют высокую твердость при нагреве до 750 °С и обладают хорошей коррозионной стойкостью в растворах KCl, NH4Cl, NaOH, 10 %-ной серной кислоте и других средах. Рабочие поверхности изделий после обработки становятся износоустойчивыми, жаропрочными, кислотоупорными.

Плазменная наплавка достоинства:

- геометрические параметры и форма детали значения не имеют, результативность обработки стандартная

- высокая концентрация тепловой мощности и минимальная ширина зоны термического влияния.

- метод применим для многих материалов, включая тугоплавкие

- при небольшой глубине расплавления (от 300 микрон до 2,5 мм) формируется незначительная зона термического влияния, риск образования внутренних дефектов минимальный

- можно наносить наплавку в несколько слоев, до 6,5 мм толщиной с припуском от 400 до 900 микрон

- за счет большой скорости разогрева обрабатываемый металл не успевает прогреться на большую глубину, структурная зернистость не изменяется, удается избежать коробления, деформации деталей

- защитные покрытия можно наносить на тонкие поверхности, минимальная толщина плазменного напыления не более 200 микрон

- плазменно порошковая наплавка эффективнее электродуговой наплавки в разы

- поток плазмы регулируется с большой точностью

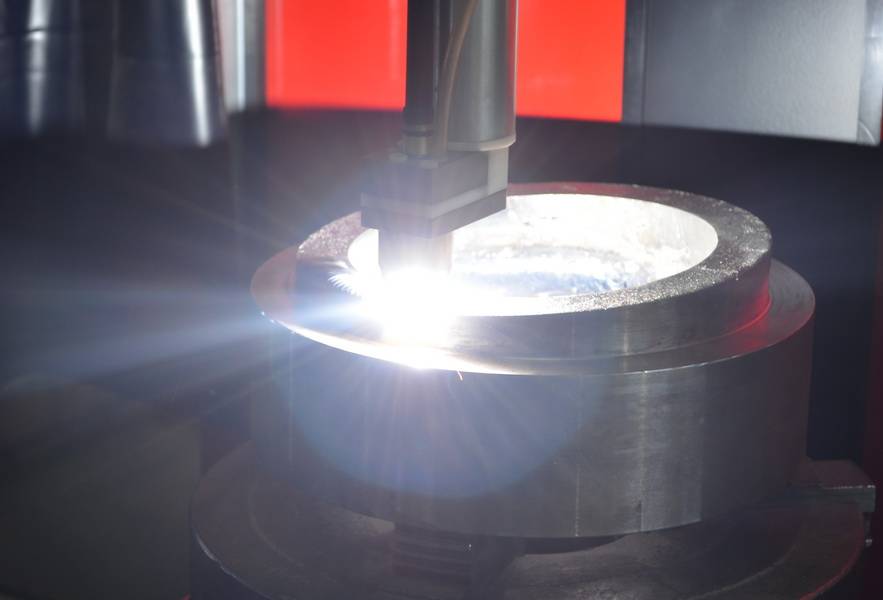

плазменная наплавка — сама деталь

плазменная наплавка — сама деталь

Плазменная наплавка с применением присадочных материалов в виде порошковых сплавов обеспечивает высокое качество наплавленного металла. Так, порошки ПГ-У30Х28Н4С4 и ЛП3 предназначены для наплавки деталей, работающих в условиях абразивного износа. Наплавленный порошком ЛП8 металл по химическому составу соответствует кобальтовому стеллиту.

Плазменная наплавка при наплавке сплавов на основе кобальта с добавками хрома (21…32 %), вольфрама (4…17 %), кремния, углерода, железа, марганца, никеля обеспечивается твердость наплавленного слоя HRC 32…52, на основе никеля HRC 34…54, на основе железа – HRC 55…63.

Хромирование

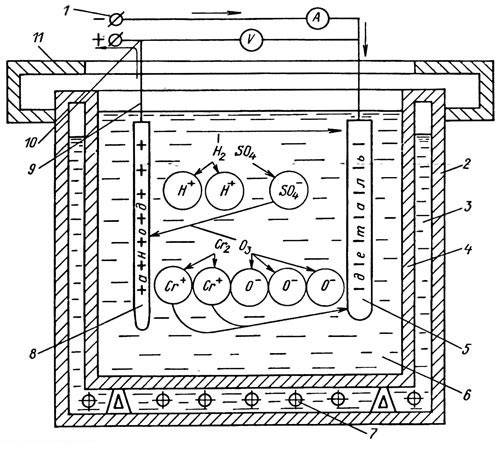

Схема электролитического восстановления деталей хромированием показана на рис. 23.

При хромировании деталь является катодом, а в качестве анодов применяются нерастворимые свинцовые пластины (полукольца).

В авторемонтном производстве для хромирования применяются ванны с универсальным электролитом.

В состав универсального электролита для хромирования входят хромовый ангидрид Cr2О3 (250 г/л) и серная кислота H2SO4 (2,5 г/л).

Рис. 23. Схема электролитического восстановления деталей хромированием:

1 — электрическая шина катода; 2 — наружная стенка ванны; 3 — вода для подогрева электролита в ванне; 4 — внутренняя стенка ванны; 5 — катод ; 6 — электролит; 7 — электроподогреватель; 8 — анод ; 9 — подвеска детали; 10 — электрическая шина анода (+); 22 — крышка ванны

Соотношение 250:2,5, равное 100, обеспечивает постоянство концентрации ионов. Это соотношение поддерживается автоматически при введении в электролиты вместо серной кислоты сернокислого стронция SrSO4 и кремнефтористого калия K2SiF6 в количестве, превышающем их растворимость. Такой электролит называется саморегулирующим, так как автоматически поддерживается постоянство концентрации ионов SO^2-^4 и SiF^2-^6.

Хромированием восстанавливается большое число разнообразных, особенно малогабаритных, деталей с небольшим износом, клапаны и толкатели, шкворни, шейки валов под подшипники и т. д.

Технологический процесс восстановления деталей хромированием включает следующие операции:

- механическую обработку поверхности детали до получения необходимой геометрической формы;

- промывку деталей в органических растворителях (бензине, трихлорэтане и др.);

- монтаж детали на подвеску таким образом, чтобы детали прочно удерживались на ней и одинаково находились от поверхности анода;

- электролитическое обезжиривание в растворе следующего состава: едкий натр NaOH—30—50 г/л; кальцинированная сода Na2CO3 — 25—30 г/л; жидкое стекло Na2SiO3—10—20 г/л; температура электролита 60…70 °С; плотность электрического тока 5—6*102 А/см2; время выдержки на катоде 2—3 мин, на аноде — 1—2 мин;

- промывку в горячей воде (60…80°С);

- промывку в холодной воде;

- загрузку деталей в ванну для хромирования.

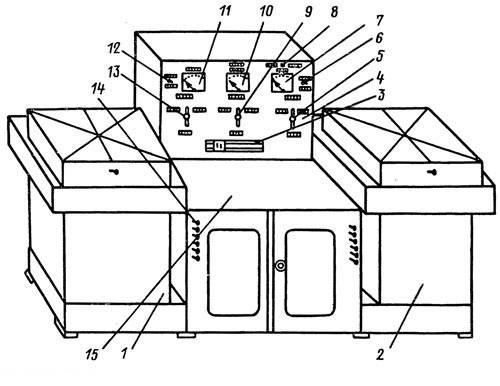

Общий вид установки для электролитического осаждения металла представлен на рис. 24.

Рис. 24. Установка для электролитического осаждения металлов ОГ-1349А:

1, 2 — ванны с электролитом; 3 — реостат; 4 — пульт управления; 5, 13 — пакетный переключатель изменения полярности; 6, 12 — включатели электроподогрева ванн; 7, 11 — амперметры; 8 — переключатель амперметра с 200 на 20 А; 9 — пакетный включатель установки в цепь электрического тока от выпрямителя; 10 —вольтметр; 14 — включатели магазина сопротивлений; 15 — стол установки

Декапирование — снятие с детали тончайшей окисной пленки в течение 30—90 с при плотности тока (2,5—4,0) 102 А/см2 путем пропускания тока в обратном направлении процессу осаждения хрома.

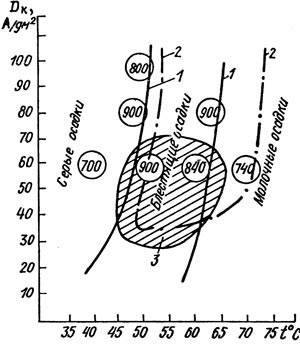

Хромирование деталей производится согласно выбранному режиму. Твердость хромовых осадков зависит от плотности тока и температуры электролита. Для определения плотности тока и температуры электролита пользуются графиком, представленным на рис. 25. В соответствии с графиком задаются твердостью, видом осадка (серый, блестящий или молочный) и определяют плотность тока и температуру электролита.

Рис. 25. Диаграмма зависимости расположения зон различных хромовых осадков от температуры электролита в ванне и плотности тока:

1 — кривые, ограничивающие зону образования блестящих осадков в ванне с универсальным электролитом; 2 — кривая, ограничивающая зону образования блестящих осадков в ванне с саморегулирующимся электролитом; 3 — зона образования износостойких осадков (цифры в кружочках показывают микротвердость осажденного хромового покрытия)

По плотности тока определяется его сила, необходимая для электролиза. Она устанавливается с помощью реостатов гальванической установки, показанной на рис. 24, и контролируется по показаниям амперметра. Температура достигается путем включения электрического подогревателя ванны. Величина хромового осадка зависит от времени осаждения хрома.

После окончания хромирования детали извлекаются из ванны, промываются в проточной воде, демонтируются с подвесок и подвергаются термической и механической обработкам.

Плазменно-дуговая сварка и наплавка

Плазменная сварка

Плазменная сварка относится к дуговому виду сварки и характеризуется искусственным: сжатием столба дуги в канале сопла потоком газа или магнитным полем. Микроплазменная сварка определена как «плазменная сварка, при которой сила тока не превышает двадцати ампер». Однако в отличие от других дуговых способов в процессе плазменной сварки проникающей дугой формирование ванны и шва происходит при дополнительном воздействии плазменно-газового потока.

Первое упоминание о разработке плазменной сварки относится к 1950-м гг. |2]. В течение 1960-х гг. были предложены несколько принципов формирования плазменно-газового потока . В те же годы в ряде стран были разработаны и внедрены оборудование и технология микроплазменной сварки соединений толщиной 0,2…1 мм .

В ИЭС имени Е. О. Патона для изготовления конструкций из алюминия впервые в мире была разработана плазменно-дуговая сварка на переменном токе синусоидальной формы и микроплазменная сварка на постоянном токе обратной полярности и на переменном токе . В ряде отраслевых НИИ и заводских лабораториях СССР так же, как и в зарубежных фирмах, велись интенсивные исследования, в ходе которых было разработано оборудование и технология плазменной сварки дугой косвенного действия, на постоянном токе прямой и обратной полярности, дугой прямого действия (рис. 1, трехфазной дугой (рис. 2), с двойными дугами неплавящимися и плавящимися электродами с отдельными источниками питания (рис. 3) . Для повышения производительности плазменных процессов при высоком качестве сварных швов разработаны комбинированные способы, предусматривающие использование двух и более источников нагрева в зоне сварки. Схема с двумя дугами была реализована в начале 1970-х гг. в процессах, получивших название плазма-МИГ’ сварки (-фирма «Филипс») . В 1960 г. в ИЭС им. Е.О. Патона была предложена плазменная сварка биполярной дугой сдвоенным плазмотроном или плазмотроном и дуговой горелкой, расположенными по обе стороны от поверхности свариваемого изделия (рис. 4) .

Рис. 1. Схема плазменной сваркн: дугой прямого действия (а); микроплазменной на обратной полярности (б); косвенного действия (в): 1 – электрод; 2 – сопло; 3,4 – источник соответственно вспомогательной и основной дуги; 5 – плазменная дуга; 6 – вспомогательная дуга; 7 – изделие; 8 – дуга обратной полярности; 9 – столб дуги и факел

При проектировании сварочных плазмотронов учитывается ряд требований и прежде всего необходимость повышения проплавляющей способности плазмы и обеспечения хорошего формирования и качества металла шва. Поэтому вопросы геометрии и компоновки электродного и шлакового(защитного или плазменно-формирующего) узлов решаются в комплекте. Стабилизация дуги и повышение ее проплавляющей способности достигается несколькими путями: 1) повышением электрической мощности с сохранением степени сжатия (т. е. с постоянной плотностью тока в канале плазмотрона); 2) повышением степени сжатия путем уменьшения диаметра канала, изменения геометрии электродно-соплового узла с ним; 3) комбинацией подключения к источникам питания электродов и сопла, взаимодействия основной, дежурной и вспомогательной дуг, а также применением импульсных режимов питания; 4) комбинацией процессов (неплавящимся и плавящимся электродами) в условиях обдува потоком газа и т. п.

Особенности технологического процесса

Кроме порошковых материалов и проволоки для наплавки используют металлические ленты и прутки, спецшнуры с порошковым металлом в составе. Нагрев и расплавление присадки обеспечивает плазменная дуга, ее получение зависит от типа компоновки.

- Закрытую струю плазмы используют для металлизации (напыление) и закалки металла. В качестве анода выбирают сопло или горелку, которые формируют широкий поток небольшой интенсивности. К недостаткам компоновки можно отнести высокую теплоотдачу с медленным прогреванием основы.

- Для получения открытого плазменного потока анодом служит само изделие либо проволока. Открытую струю применяют для создания защитного слоя или резки металлических изделий. Этот тип компоновки вызывает сильный и быстрый разогрев поверхности детали с расположенным над ней температурным пиком.

- При комбинированном способе выполняют плазменно-порошковое напыление. Плазменная наплавка реализуется одновременным разжиганием двух дуг – открытой (зона подачи порошка) и закрытой (зона жесткой присадки).

Плазменная наплавка выполняется по двум технологиям. При первом способе поток ионизированного газа захватывает порошковую смесь, чтобы доставить ее к зоне наплавления. При втором способе присадочный материал в виде ленты, проволоки, прутка вводят внутрь плазменного потока.

Для образования плазмы применяют подачу воздуха или пара, кислорода, водорода, гелия, азота, аргона. Выбор гелия и аргона в качестве газообразующей основы для плазмотрона улучшают сваривание основы с присадкой.

Этапы

Примерная схема технологического процесса:

- проверка и зачистка поверхности, на которую будет наплавлен усиливающий слой;

- подбор и установка требуемых параметров автоматического оборудования;

- включение подачи воды, охлаждающей плазменную головку (без возбуждения дуги);

- включение и установка параметров подачи защитной газовой смеси;

- установление необходимых величин тока для дуг (вспомогательная и основная);

- включение источника питания (сварочного генератора);

- возбуждение дуги неплавящегося электрода по направлению к каналу сопла;

- после регулирования устойчивости горения дуги подается проволока присадки;

- автоматическое возбуждение второй дуги между проволокой и электродом.

В результате этих манипуляций стартует процесс плавления присадочного материала, подаваемого затем на поверхность детали для создания наплавочных слоев по месту образования сварочной ванны. Выключение наплавки происходит путем остановки автомата либо прекращения перемещения изделия при одновременном выключении механизма, подающего проволоку. Подбирая присадочный материал, нужно учитывать, что он должен обладать ничтожным сопротивлением по отношению к потоку плазмы.

Достоинства

- нанесение покрытий значительных толщин;

- отсутствие ограничений по размерам наплавляемых поверхностей;

- получение требуемых размеров восстанавливаемых деталей путем нанесения материала того же состава, что и основной металл;

- использование не только для восстановления размеров изношенных и бракованных деталей, но и ремонта изделий за счет залечивания дефектов (раковин, пор, трещин);

- низкое тепловложение в основной металл при плазменной наплавке;

- многократное проведение процесса восстановления и, следовательно, высокая ремонтоспособность наплавляемых деталей;

- высокая производительность;

- относительная простота и малогабаритность оборудования, легкость автоматизации процесса.