Устройство и принцип работы

Станки состоят из следующих компонентов:

- стального или чугунного основания;

- рабочего стола с перемещаемой координатной плоскостью;

- шаговых двигателей для позиционирования стола;

- револьверной головки для крепления свёрл;

- суппорта;

- несущей колонны;

- электродвигателя;

- коробки переключения скоростей вращения шпинделя;

- подвесного пульта управления;

- блока с ЧПУ;

- предохранительного стекла;

- системы охлаждения.

Также возможно расширение функций оборудования под решение специфических задач:

- поворотные или наклонные механизмы рабочих столов;

- установку патронов резьбонарезного типа;

- монтаж навесных кондукторов;

- замену стандартных патронов на быстросъёмные или револьверные;

- поворотной колонны.

Для программирования ЧПУ могут использоваться следующие методы:

- набор программы через интерфейс управления;

- установка перфокарт, применение перфолент или других запоминающих устройств;

- изменение положения специальных переключателей или применения упоров.

Работа оборудования сверлильного типа с ЧПУ основана на следующих принципах:

- Программируется ЧПУ или используются предустановленные настройки.

- Оператор устанавливает заготовку, определяет её координаты размещения на рабочем столе.

- Последовательно вводятся координаты в программу.

- Программа рассчитывает траекторию перемещения инструмента или рабочего стола при запуске процесса обработки.

- Устанавливаются свёрла, фиксируются. Обязательно выбирается правильное их положение внутри патронов.

- Запускается программа на выполнение. Начинают работать механические узлы.

- Сверло позиционируется над заданной программой точкой, выполняется обработка заготовки.

- После завершения обработки, рабочий инструмент перемещается в исходное положение.

- На управляющем дисплее выдаётся сообщение о завершении всех задач. Далее нужно заменить деталь на заготовку, выбрать программу, выполнить последовательно весь алгоритм заново.

Разнообразие расточного оборудования

Но не только координатные станки имеют свои особенности, но и другие типы расточного оборудования имеют индивидуальные технические характеристики. Сюда можно отнести и скорость, которая является повышенной, и процедуры, совершающие режущие действия, и небольшие подачи. Все типы станков делятся по своим характеристикам на одношпиндельные и многошпиндельные. Могут они быть и горизонтальными и вертикальными, а также односторонние или же двухсторонние. Алмазные станки можно встретить на различных комбинатах, основное направление которых создание изделий для авиации, автомобилей и сельского хозяйства. Такое оборудование работает только с теми изделиями, которые обрабатываются лишь только при помощи специальных режущих предметов, которые имеют твердосплавные и высокоточные характеристики. Они позволяют разрезать самые разные детали: цилиндрические блоки, двигательные гильзы, необходимые для транспортных средств, блочные головки и шатуны.

Горизонтальные токарные станки являются разновидностями уже известного координатного оборудования. Они различаются движением и расположением шпинделя. Довольно редко используется в настоящее время расточное оборудование.

Назначение и классификация сверлильных и расточных станков

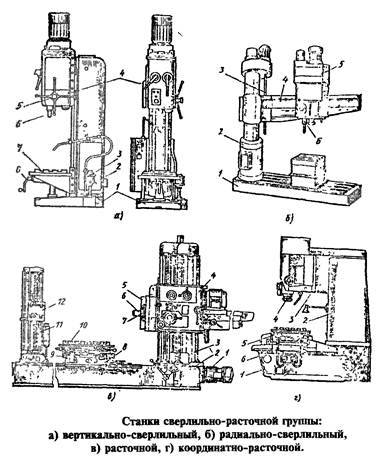

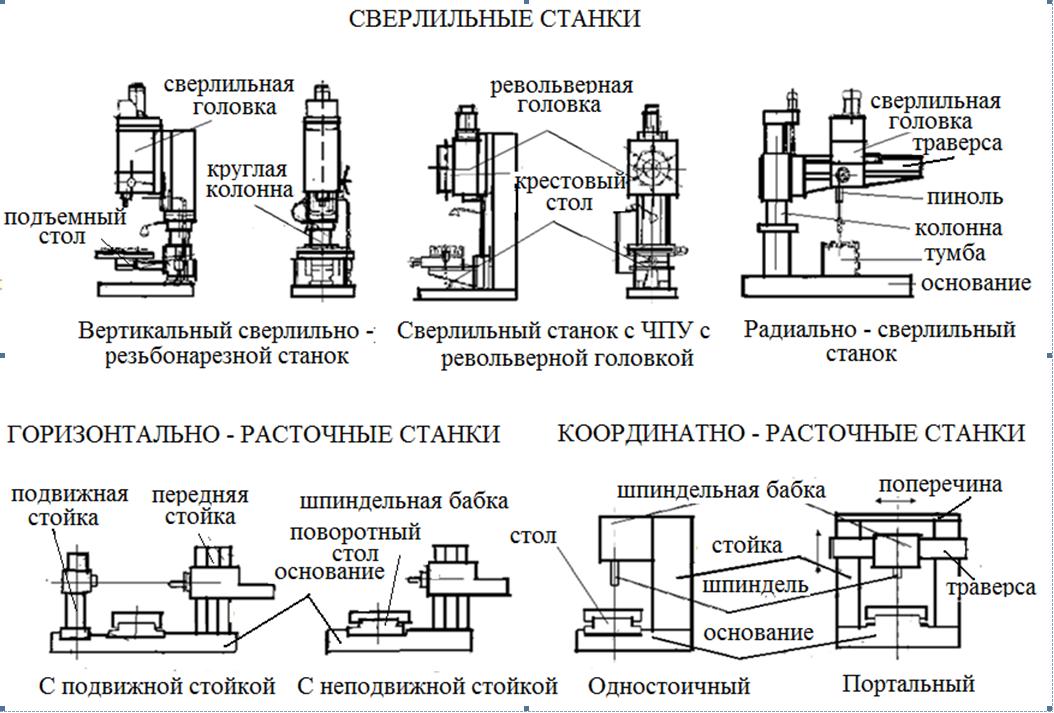

Основные типы сверлильно-расточных станков: вертикально-сверлильные одно- и многошпиндельные (рис. 2); радиально-сверлильные (рис. 3); горизонтально-сверлильные для глубокого сверления (рис. 4, а) и горизонтально-центровальные (рис. 4, б).

Сверлильно-расточные станки по классификатору отнесены ко второй группе, внутри которой их делят на следующие типы: 1 — вертикально-сверлильные; 2 — одношпиндельные полуавтоматы; 3 — многошпиндельные полуавтоматы; 4 — координатно-расточные; 5 — радиально-сверлильные; 6 — горизонтально-расточные; 7 — алмазно-расточные; 8 — горизонтально-сверлильные; 9 — разные сверлильные.

Сверлильные станки предназначены для выполнения следующих работ: • сверление сквозных и глухих отверстий (рис. 1, а), при этом обеспечивается возможность получения параметра шероховатости поверхности не ниже 12—13 квалитета и Ra = 6,3…15 мкм; • рассверливание отверстий — увеличение диаметра спиральным сверлом (рис. 1, б);

• зенкерование, позволяющее получить более высокий квалитет и меньшее значение параметра шероховатости поверхности отверстий по сравнению со сверлением (рис. 1, в) — точность 11…13 квалитет, Ra= 10…15 мкм;

• растачивание отверстий, осуществляемое резцом на сверлильном станке (рис. 1, г);

• зенкование, выполняемое для получения у отверстий цилиндрических и конических углублений и фасок под головки болтов и винтов (рис. 1, д);

• развертывание отверстий, применяемое для получения необходимых параметров точности (7…11 квалитет) и шероховатости (Ro= 1,25…5 мкм) (рис. 1, е);

• выглаживание, производимое специальными роликовыми оправками, или развальцовывание, имеющее назначение уплотнения — сглаживания гребешков на поверхности отверстия после развертывания деталей из дюралюминия, электрона и др. (рис. 1, ж);

Рис. 1. Работы, выполняемые на сверлильных станках: а — сверление отверстий; б — рассверливание; в — зенкерование; г — растачивание; д — зенкование; е — развертывание; ж — выглаживание; з — нарезание внутренней резьбы; и —цекование

• нарезание внутренней резьбы метчиком (рис. 1, з); при использовании комбинированного инструмента получают сложные поверхности;

• цекование — подрезание торцов наружных и внутренних приливов и бобышек (рис. 1, и).

Этими видами работ не исчерпываются возможности сверлильных станков, на них выполняют и другие операции.

При сверлении основными режимами резания являются: подача s; скорость резания V= πDn/1000, м/с (где D — диаметр инструмента, мм, п — частота вращения инструмента, с-1); глубина резания t= 0,5D при сверлении и t= 0,5(D-d) при рассверливании, зенкеровании, развертывании, d — первоначальный диаметр.

Рис. 2. Компоновки вертикально-сверлильных станков (А — одношпиндельных; Б — многошпиндельных): а — настольного; б — средних размеров на коробчатой основе; в — средних размеров на круглой основе; г — тяжелого; д — станки с постоянными шпинделями, имеющими одну общую станину; е — станки с переставными шарнирно-соединенными шпинделями

Подача — перемещение сверла вдоль оси за один его оборот (или за один оборот заготовки, если она вращается). Различают следующие виды подачи: s0 — на один оборот сверла, мм/об; 5 — минутная подача, мм/мин.

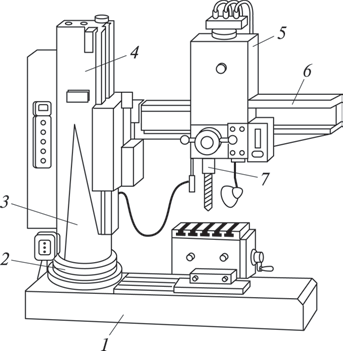

Рис. 3. Типы радиально-сверлильных станков: a — стационарный общего назначения; б — с колонной, перемещающейся по направляющим станины; в — передвижной по рельсам; г — переносной

Рис. 4. Компоновка станков для глубокого сверления: a — горизонтально-сверлильный станок для сверления вращающихся деталей; б — горизонтально-сверлильный станок для сверления неподвижных деталей

Эти виды подач связаны между собой соотношениями:

s = s0n60.

Станкостроительные заводы выпускают кроме сверлильных станков, изготовляемых серийно, много специальных станков. Эти станки, как правило, обозначают условными заводскими номерами.

Расточные станки: назначение и сферы использования

Применяться такое оборудование может для выполнения таких операций, как:

- нарезание резьбы, внутренней и наружной;

- сверление отверстий глухих и сквозных;

- зенкерование;

- подрезка торцов заготовок;

- торцевое и цилиндрическое фрезерование и т. д.

Чаще всего это оборудование используется для чистовой или получистовой обработки. Однако бывает, что с его применением производят и чистовую. Корпус детали на таких станках обрабатывается редко, но иногда эта операция все же производится. Ремонт расточного станка выполняется примерно по такой же технологии, что и токарного. То же самое касается и особенностей эксплуатации. Конструкцию эти два типа станков имеют схожую. Как и многие другие специальные разновидности оборудования, предназначенного для обработки металлических и деревянных заготовок, расточный станок был когда-то сконструирован на основе именно токарного.

Модели с ЧПУ

Следует учитывать тот момент, что координатно-расточной современный станок с ЧПУ получил весьма большое распространение в последнее время. Это связано с тем, что по ГОСТу размеры многих деталей должны быть весьма точными

Поэтому если по ГОСТ точность должна быть очень высокой, а производство проводится в течение короткого промежутка времени, следует уделить внимание координатно-расточным станкам с ЧПУ

Координатно-расточной станок с ЧПУ

Почему данный тип оборудования сегодня настолько востребован?

Координатно-расточные станки с ЧПУ оснащаются компьютерами, через которые проводится установка координат и режимов обработки. За счет того, что ГОСТ соблюдается не вручную оператором, а точность контролируется компьютером существенно снижается вероятность появления погрешности. Поэтому ГОСТ сегодня соблюсти можно только при установке моделей, которые снабжаются блоком ЧПУ.

Модели с ЧПУ могут применяться как для черновой, так и для чистовой обработки. Однако стоит учитывать, что оператором могут стать только подготовленные люди, несмотря на отсутствие необходимости в ручном управлении. Токари и другие специалисты должны проходить переподготовку для того чтобы правильно управлять оборудованием.

Достоинствами моделей с блоком числового программного управления можно назвать:

- Высокую точность работы.

- Высокий показатель производительности.

- Возможность установки на автоматизированных линиях.

- Защищенность зоны резания от окружающей среды.

- Возможность получения сложных заготовок, которые имеют различные плоскости и отверстия: глухие, пересекающиеся, наклонные и так далее.

- Компактные размеры при высокой производительности.

Однако есть и несколько существенных недостатков:

- Достаточно высокая стоимость. Применение современных технологий определяет существенное удорожание оборудования. Поэтому рентабельность установки станков с ЧПУ должна быть тщательно просчитана.

- Сложность в обслуживании. Стоит помнить о том, что координатно-расточной станок с ЧПУ может обслуживать и ремонтировать исключительно специалист, имеющий соответствующие навыки. В случае повреждения или выхода из строя одного из узлов придется обращаться к продавцу или компаниям, которые предоставляют услуги по ремонту. Решить проблему самостоятельно будет практически не возможно.

- В некоторых случаях для наладки производства при установке станков с ЧПУ нужно нанимать специалиста. Это связано со сложностями, которые возникают при составлении программы по обработке и наладке оборудования.

- Показатель трудозатрат снижается до 80%, а производительности увеличивается примерно на 50%. Эта информация определяет то, что один станок с ЧПУ может заменить три обычных.

Современные нормы изготовления различных деталей обязывают заводы и иные организации, занимающиеся производством устанавливать станки с ЧПУ. Это связано с тем, что только они могут обеспечить высокую точность размером и показателя шероховатости поверхности.

Лучшими производителями считают МЗКРС и «Стан-Самара». Они выпускают модели, которые устанавливаются практически на всех заводах и производственных линиях. Наиболее распространенными моделями назовем 2В440А, 2Д450, 2А450

При выборе наиболее подходящей модели уделяют внимание на следующие моменты:

- Максимальные размеры заготовки.

- Масса конструкции.

- Максимальный и минимальный диаметр отверстия.

- Скорость, с какой может вращаться режущийся инструмент.

- Максимальный вес заготовки.

- Мощность главного привода и всех дополнительных электродвигателей.

https://youtube.com/watch?v=BD7nBt361qw

Чаще всего это металлообрабатывающее оборудование устанавливается в машиностроительных цехах. Сегодня распространение получили и модели, выпускаемые под брендом Newall (Англия). Еще относительно небольшое распространение получили модели, выпускаемые под брендами WHN и WKV.

2 Конструкция и особенности координатно-расточных агрегатов

Существует четыре типа установок, на которых выполняется растачивание отверстий и прочая обработка изделий – токарно-расточные, алмазно-расточные, координатно-расточные и горизонтально-расточные. Координатно-расточной станок признается наиболее универсальным и многофункциональным, что позволяет применять его практически для всех известных операций обработки отверстий.

На таком агрегате можно даже осуществлять на высоком уровне точности разметочные процедуры за счет того, что он обычно оснащается множеством электронных, механических, индуктивных и оптических механизмов отсчета, которые гарантируют безупречные измерения передвижений подвижных узлов. Другое достоинство координатных станков – наличие поворотного универсального рабочего стола, благодаря которому становится доступной обработка наклонных отверстий.

Вращение шпинделя в рассматриваемых агрегатах считается основным (рабочим) движением, а его перемещение по вертикали является движением подачи. Конструктивно координатно-расточной станок может иметь одну или две стойки. На оборудовании с двумя стойками установочным движением признаются следующие передвижения:

- рабочей поверхности (продольное);

- шпиндельной бабки с траверсой (перемещается вертикально);

- бабки по траверсе (поперечное).

В одностоечных станках различают два вида установочного движения:

- вертикальное – шпиндельной бабки;

- в продольном и поперечном направлениях – шпинделя.

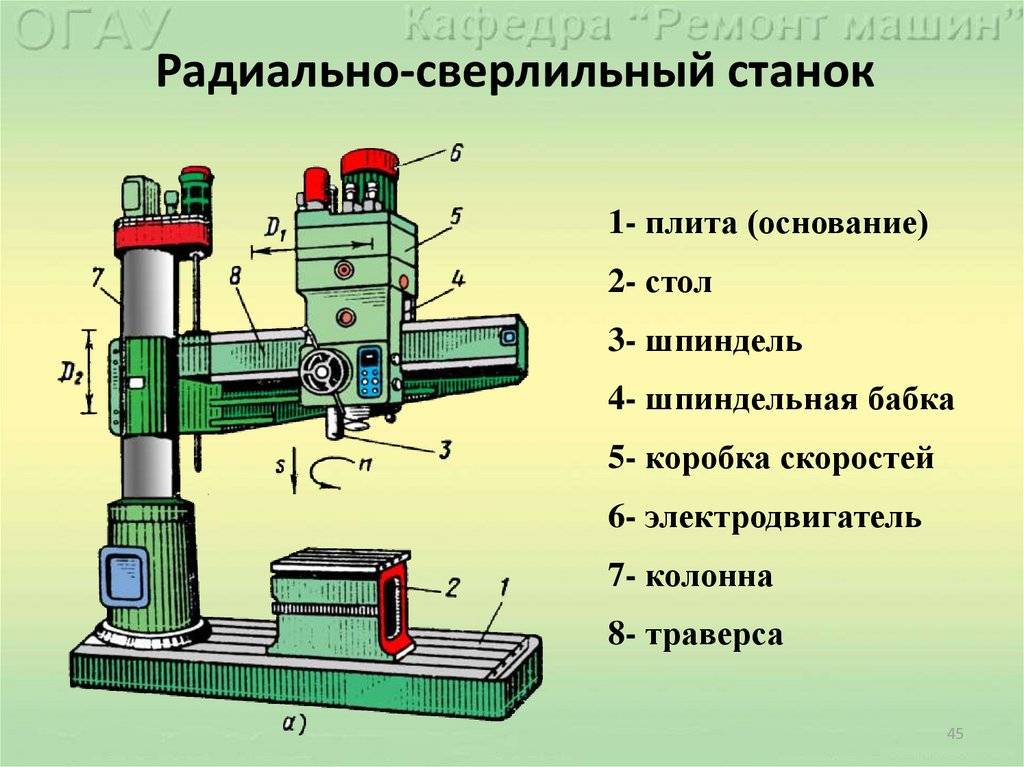

Радиально-сверлильные станки

От вертикально-сверлильных станков радиально-сверлильные отличаются конструктивной возможностью совмещения оси отверстия заготовки с осью шпинделя путем перемещения шпинделя относительно неподвижной заготовки в любое место горизонтальной поверхности стола. Радиально-сверлильные станки по конструкции подразделяют на станки общего назначения, переносные — для обработки отверстий в заготовках больших размеров (станки переносят подъемным краном к заготовке и обрабатывают вертикальные, горизонтальные и наклонные отверстия) и самоходные, смонтированные на тележках с креплением их в месте обработки с помощью башмаков.

Радиально-сверлильный станок модели 2554 (рис. 4) применяют при обработке отверстий в средних корпусных деталях. Станок позволяет выполнять сверление в сплошном материале, рассверливание, зенкерование, развертывание и растачивание отверстий, нарезание резьбы метчиками и другие операции. На фундаментной плите 1 станка установлена тумба 2 с неподвижной колонной 3, на которой надета гильза 4. Гильза поворачивается вокруг колонны, обеспечивая обработку отверстий в любом месте детали без ее перемещения. На гильзе смонтирована траверса 6, имеющая горизонтальные направляющие, по которым может перемещаться шпиндельная головка 5. Внутри шпиндельной головки размещены коробка скоростей, коробка передач и узел шпинделя 7. На передней крышке расположены органы управления. Обрабатываемые заготовки устанавливают на приставном столе или непосредственно на верхней плоскости фундаментной плиты.

Технические характеристики радиально-сверлильных станков, пользующихся повышенным спросом на отечественном рынке металлорежущего оборудования, приведены в табл. 3; 4.

Таблица 3. Радиально-сверлильные станки

| Модель | Диаметр сверления, мм | Расстояние от шпинделя до плиты, мм | Вылет шпинделя, мм | Частота вращения шпинделя, мин–1 | Мощность привода, кВт | Габариты (Д Ш В), мм | Масса, кг |

| 2К522 | 32 (М16) | 960 | 800 | 45…200 | 1,5 | 1480x940x1990 | 950 |

| ГС545 | 45 | 1250 | 1100 | 45…2000 | 3,0 | 1800x925x2260 | 1380 |

| 2А554 | 50 (М52) | 1600 | 1600 | 18…2000 | 5,5 | 2850x1030x3430 | 4700 |

| 2А576 | 80 (М80) | 2000 | 2500 | 9…1800 | 7,5/11,0 | 4180x1280x4125 | 11 850 |

| 2А587 | 100 (М100) | 2500 | 3150 | 8…1600 | 11,0 | 4850x1830x4912 | 17 150 |

Промышленные радиально-сверлильные станки ЭТМ 3116 и ЭТМ 3116А укомплектованы зубчатой рейкой и ведущей шестерней, которые находятся на горизонтальной консоли. На станках можно выполнять угловое сверление при обычном положении заготовки и сверление под комбинированными углами при повороте заготовки; сверление вне рабочего стола, когда размеры заготовки превышают его размеры; углубленное сверление до 420 мм; горизонтальное сверление. Шарнирный рабочий стол может быть отрегулирован в любое положение под шпинделем.

Рис. 4. Радиально-сверлильный станок модель 2554: 1 — плита; 2 — тумба; 3 — колонна; 4 — гильза; 5 — шпиндельная головка; 6 — траверса; 7 — шпиндель

Промышленные радиально-сверлильные станки ЭТМ-3119, ЭТМ 3125 укомплектованы зубчатой рейкой и ведущей шестерней, мощным надежным двигателем для длительных режимов работы, высокоточными опорными подшипниками шпинделя, массивной зеркально-гладкой поверхностью основания с двумя пазами. Головка и консоль поворачиваются на 360 .

Таблица 4. Технические характеристики радиально-сверлильных станков

| Параметры | Модели станков | |||

| ЭТМ 3116 | ЭТМ 3116 | ЭТМ 3119 | ЭТМ 3125 | |

| Максимальный диаметр сверления, мм | 16 | 16 | 20 | 20 |

| Максимальная высота заготовки, мм | 154 | 330 | 356 | 356 |

| Размер патрона, мм | 3…16 | 3…16 | 3…16 | 3…16 |

| Ход шпинделя, мм | 80 | 80 | 80 | 80 |

| Частота вращения шпинделя, мин–1 | 460…2890 | 460…2890 | 120…3000 | 140…3600 |

| Количество скоростей шпинделя | 5 | 5 | 16 | 16 |

| Общая высота станка, мм | 790 | 1630 | 980 | 1630 |

| Мощность, Вт | 550 | 550 | 550 | 750 |

| Напряжение, В | 220 | 380 | 380 | 380 |

| Масса, кг | 37 | 61 | 163 | 173 |

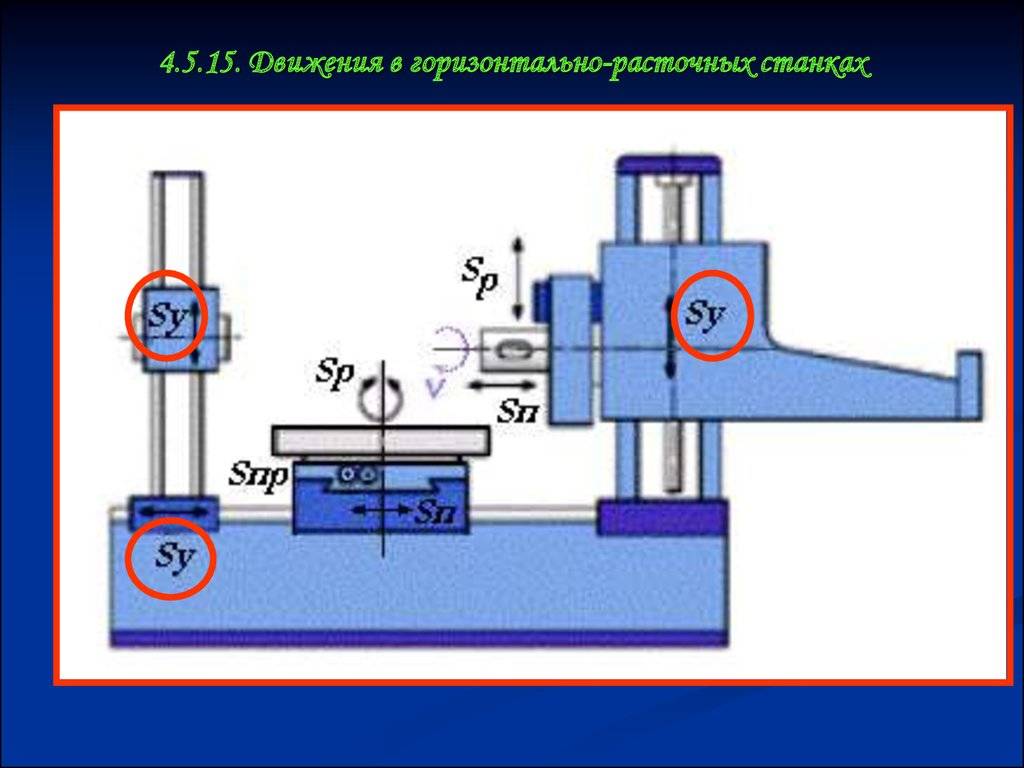

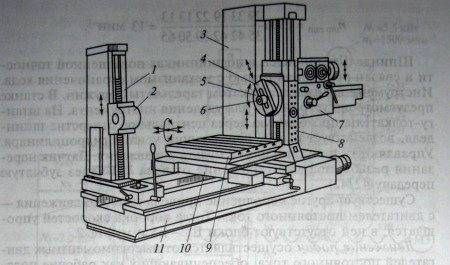

Горизонтально-расточные станки

Основной отличительной особенностью горизонтально-расточного станка (рис. 1) является горизонтальное расположение шпинделя. Этот тип станка несколько напоминает обычный токарно-винторезный станок. Но в горизонтально-расточном станке имеется несколько ключевых отличий. Во-первых, отсутствует задняя бабка. Вместо задней бабки установлен подвижный люнет. Во-вторых, планшайба, которой оборудован шпиндель, имеет возможность смещать резец относительно оси вращения, что нехарактерно для токарного станка. В третьих, здесь имеется стол, на котором может быть закреплена деталь.

Рисунок 1. Горизонтально-расточной станок

Рисунок 1. Горизонтально-расточной станок

Рассмотрим основные узлы и элементы, из которых состоит стандартный горизонтально-расточной станок.

- Задняя стойка. Предназначена она для закрепления на ней подвижного люнета. Может перемещаться на направляющих станины. Имеет рычаг для фиксации положения.

- Люнет. Это приспособление предназначено для удерживания хвостовой части обрабатываемой детали, если ее длина не позволяет произвести надежное закрепление на столе. Является дополнительной точкой крепления. Люнет может перемещаться в вертикальной плоскости. Перемещение в горизонтальной плоскости осуществляется посредством движения задней стойки.

- Передняя стойка. Основная опора, на которой крепится рабочий орган станка — шпиндельная бабка. На передней стойке расположены вертикальные направляющие, по которым перемещается бабка.

- Суппорт. Этот элемент горизонтально-расточного станка служит для подачи резца к поверхности обрабатываемой детали. Суппорт имеет возможность продольного перемещения в горизонтальной плоскости вдоль оси вращения.

- Планшайба (рис. 2). В отличие от стандартной планшайбы станков токарной группы, служит для закрепления в ней расточного резца. Имеет возможность смещения резца относительно оси вращения. Это позволяет одним резцом выполнять различные расточные операции.

- Шпиндель. Передает вращательное движение от коробки скоростей на планшайбу.

- Бабка. Рабочая подвижная часть горизонтально-расточного станка. Внутри бабки располагается электродвигатель, коробка передач и направляющие для осевого перемещения суппорта.

- Пульт управления. Включает в себя кнопки изменения рабочей скорости, реверса, настроек автоматической подачи и аварийной остановки.

- Стол. Служит для расположения и закрепления на нем массивных деталей небольших габаритов.

- Салазки. Служат для перемещения стола.

- Станина. Является основанием станка. На станине располагаются две стойки и стол. Иногда станина имеет возможность регулировки уровня установки станка.

Рисунок 2. Планшайба расточного станка.

Рисунок 2. Планшайба расточного станка.

Сегодня все чаще встречаются горизонтально-расточные станки, которые оснащены модулем числового программного управления.

Назначение алмазно-расточного станка 2733П

Вертикальный отделочно-расточной станок 2733П выпускается российским станкостроительным предприятием и предназначен для тонкой расточки блоков цилиндров и гильз судовых, автотракторных и мотоциклетных двигателей, а также для сверления, подрезки торцов и расточки отверстий в отдельных деталях. Расточные станки снабжены комплектом шпинделей, которые устанавливаются на шпиндельную бабку в зависимости от диаметра растачиваемого отверстия. При использовании универсального шпинделя на станке 2733П возможно проведение тонких фрезерных работ. В качестве инструмента на этих станках применяются алмазные и твердосплавные резцы (поэтому эти станки еще называют алмазно-расточными).

Читать также: Механизированная штукатурка наружных стен

Класс точности станков 2733П – повышенный (П).

Алмазно-расточной станок модели 2733П находит примение в крупносерийном и массовом производстве в автомобильной, тракторной и авиационной промышленности, а также на авторемонтных предприятиях и автобазах.

Технические характеристики вертикального отделочно-расточного станка 2733П

| Параметр | Значение |

| Класс точности по ГОСТ 8-82 | П |

| Диаметр растачиваемого отверстия, мм | |

| Расстояние от оси шпинделя до салазок шпиндельной бабки, не менее, мм | |

| Наибольший ход шпиндельной бабки, не менее, мм | |

| Расстояние от конца шпинделя в нижнем положении до рабочей поверхности стола, не менее, мм | |

| Размеры рабочей поверхности стола, мм | |

| Наибольшее перемещение стола, мм: – продольное – поперечное | |

| Количество ступеней частот вращения шпинделя | |

| Пределы частоты вращения шпинделя, об/мин | |

| Число ступеней рабочих подач шпиндельной бабки | |

| Пределы подач шпиндельной бабки, мм/об | |

| Скорость рабочего перемещения стола в продольном направлении, мм/мин | |

| Скорость быстрого перемещения стола в продольном направлении, м/мин | |

| Скорость быстрого перемещения шпиндельной бабки, м/мин | |

| Диаметры отверстий в зависимости от обработки, мм: – шпинделем диаметр 48 – шпинделем диаметр 78 – шпинделем диаметр 120 – шпинделем диаметр 190 | |

| Наибольшая глубина растачивания в зависимости от диаметра растачиваемого отверстия, мм: – шпинделем диаметр 48 – шпинделем диаметр 78 – шпинделем диаметр 120 – шпинделем диаметр 190 | 185 210. 300 350. 410 500 |

| Наибольший диаметр сверления в сплошном материале, мм | |

| Количество электродвигателей в станке, шт. | |

| Суммаршая мощность всех электродвигателей, кВт | |

| Габариты станка 2733П, не более, мм | |

| Масса станка с электрооборудованием и шпинделем, кг |

Читать также: Какое дерево дает каучук

| Обозначение | Наименование |

| 2Е78П.71А.000 | Шпиндель Ø 48 с резцом / Ø раст. 50-82мм; h раст.=185мм |

| 2Е78П.71И.000 | Шпиндель Ø 60 с резцом / Ø раст. 64-90мм; h раст.=185мм |

| 2Е78П.72А.000 | Шпиндель Ø 78 с резцом / Ø раст. 82-125мм; h раст.=250мм |

| 2Е78П.73А.000 | Шпиндель Ø 120 с резцом / Ø раст. 125-200мм; h раст.=365мм |

| 2733П.70Г.000 | Шпиндель Ǿ 190 с резцом / Ø раст. 200-320мм; h раст.=500мм |

| 2Е78П.75.000 | Шпиндель специальный (укороченный, применяется при расточке V-образных двигателей) |

| 2Е78П.74.000 | Шпиндель универсальный (Ø раст. 27-65мм) в комплекте с ключом 2Е78П.74.010,переходнойвтулкой 2Е78П.78.010 |

| 2А78.76.003А | * Борштанга 27-42 в комплекте со спец.ключом |

| 2А78.76.004А | * Борштанга 42-65 в комплекте со спец.ключом |

| 2733П.78.030А | * Устройство для торцевания (фрезерования) плоскостей |

| 2Е78П.78.010 | Переходная втулка к универсальному шпинделю |

| 2Е78П.95.010 | Приспособление для расточки гильз |

| 2Е78П.97.010 | Приспособление для расточки V-образных двигателей (при расточке используется шпиндель 2Е78П.75.000) |

| 2Е78П.93.000 | Наездник для установки резца на размер расточки |

| 2733П.90.000 | Наездник для установки резца на размер расточки шп. Ǿ190) |

| 2733П.94.000 | Накладка для расточки V-образных двигателей |

| 2Е78П.78.020/030 | Резец подрезной по чугуну |

| 2А78.71.202В-02 | Резец эльборовый |

| 2А78.71.202В | Резец эльборовый |

| 2А78.76.232Б | Прихваты (в 1 комплект входят 4 прихвата) |

| 2Е78П.91.000 | Приспособление для центрирования |

| 2733П.95.000 | Приспособление для центрирования |

1 Расточный станок — возможности, принцип работы

Группа расточных агрегатов имеют характерную особенность, их шпиндель, закрепленный в горизонтальной (реже — вертикальной) плоскости, совершает осевое перемещение по направлению к обрабатываемой детали. В посадочном гнезде шпинделя фиксируется рабочий инструмент, от типа которого непосредственно зависят функциональные возможности станка.

Современные расточные агрегаты способны выполнять следующие технические операции:

- растачивание;

- зенкерование;

- сверление;

- нарезка резьбы (внутренняя и наружная);

- обтачивание;

- фрезерование (торцевое и цилиндрическое);

- подрезка торцов.

По сути, данные станки представляют собой универсальное многофункциональное оборудование, способное полноценно заменить несколько металлообрабатывающих установок.

Тяжелый горизонтально-расточный станок

Ключевым параметром любого расточного станка является диаметр шпинделя, несущего основной рабочий инструмент. В зависимости от него все агрегаты классифицируются на три группы: малые (диаметр 50-125 мм), средние (100-200 мм) и тяжелые (200-320 мм).

Вращение шпинделя является главным движением станка, тогда как движение подачи, в зависимости от конструктивных особенностей оборудования, может сообщаться либо обрабатываемой детали либо режущему инструменту. Перемещение инструмента может быть осевым, радиальным либо вертикальным, движение деталей происходит за счет перемещения рабочего стола.

1.1 Особенности конструкции

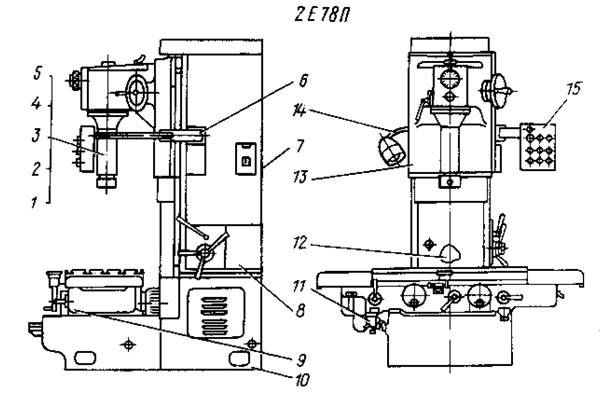

В зависимости от конструктивных особенностей все расточные агрегаты разделяются на две группы: горизонтальные и вертикальные. Наиболее распространенным является вертикально расточной станок, рассмотрим его типовую конструкцию на примере популярной модели 2Е78П.

- рабочие шпиндели (1, 2, 3, 4, 5);

- блок управления (6);

- панель электроаппаратуры (7);

- несущая колонна (8);

- рабочий стол (9);

- основание (10);

- отсчетное устройство (11);

- парная коробка скоростей и подач (12);

- бабка шпинделя (13);

- освещение рабочего места (14);

- пульт управления электрооборудованием (15).

Схема конструкции 2Е78П

Характерной особенностью отделочно-расточного станка 2Е78П является возможность установки сменных шпинделей разных диаметров — 120, 78 и 48 мм, что увеличивает диаметр растачиваемых отверстий. Резцы фиксируются на шпинделе посредством прижимного вента, в отверстие, расположенное на торце резцовой головке шпинделя, монтируется центроискатель (в 2Е78П используется центроискатель индикаторного типа). Центроискатель представляет собой вспомогательный инструмент в виде накладного шаблона, позволяющий точно совместить оси резца и растачиваемого отверстия.

Рабочий стол 2Е78П состоит из двух блоков: нижних салазок, поперечно перемещающихся по направляющим станины, и непосредственно панели стола, двигающейся в продольном направлении по салазкам. На передней стенки панели размещена линейка для точного позиционирования стола. Его установка и перемещения выполняются вручную посредством маховиков.

Шпиндельная бабка является одним из ключевых узлов агрегата, она состоит из двигателя, шпинделя, и соединяющей их клиноременной передачи. Внутри корпуса бабки ребрами корпуса сформирована масляная ванна, в которой находятся вращающиеся валы.

2Е78П

На отделочно-расточный станок 2Е78П и другие модели средних и тяжелых агрегатов устанавливается зубчатая коробка передач. В данной модели она дает 12 скоростей вращения шпинделя и 4 скорости рабочих подач шпиндельной бабки. Также предусмотрена обгонная муфта для ускоренного перемещения бабки напрямую от привода.

Все расточные станки комплектуются устойчивыми к перегрузкам движками асинхронного типа, коллекторные моторы можно встретить лишь в низкокачественном китайском оборудовании. В модели 2Е78П установлено 3 движка, один из которых отвечает за перемещение шпиндельной бабки, второй — за ее ускоренное перемещение, и третий — за перемещение рабочего стола.