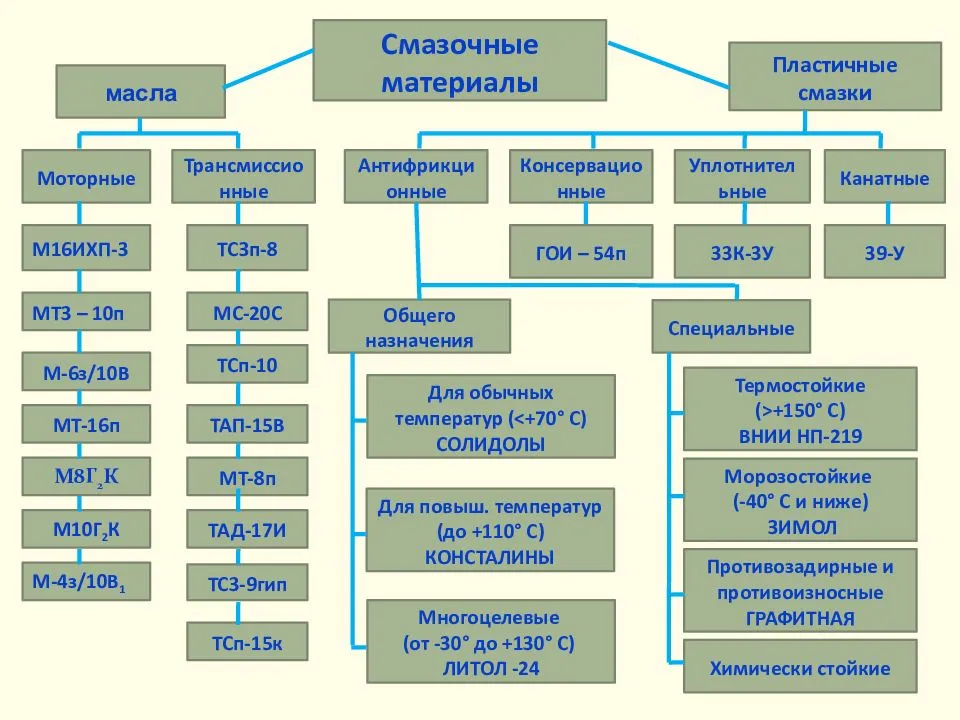

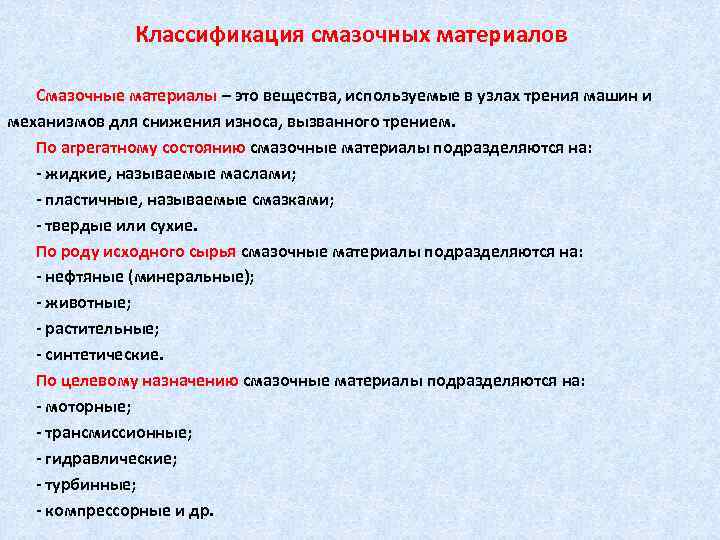

Классификация смазочных материалов

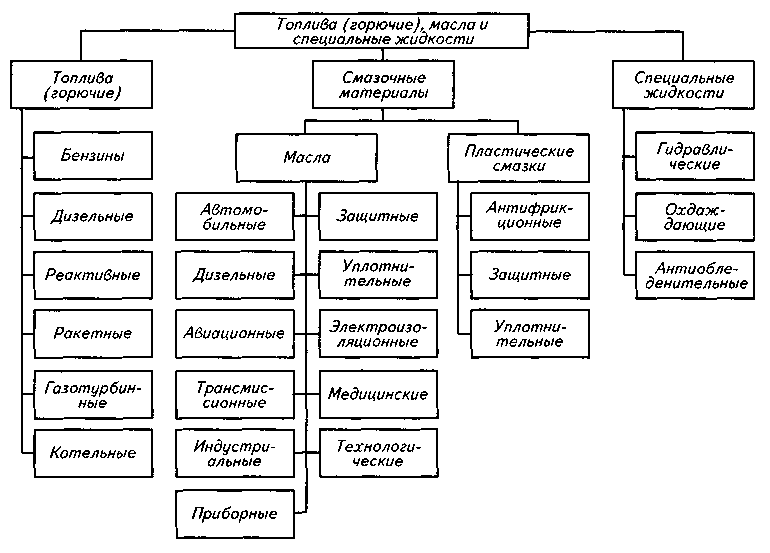

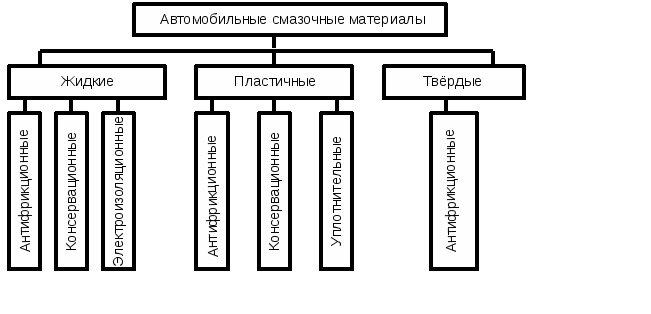

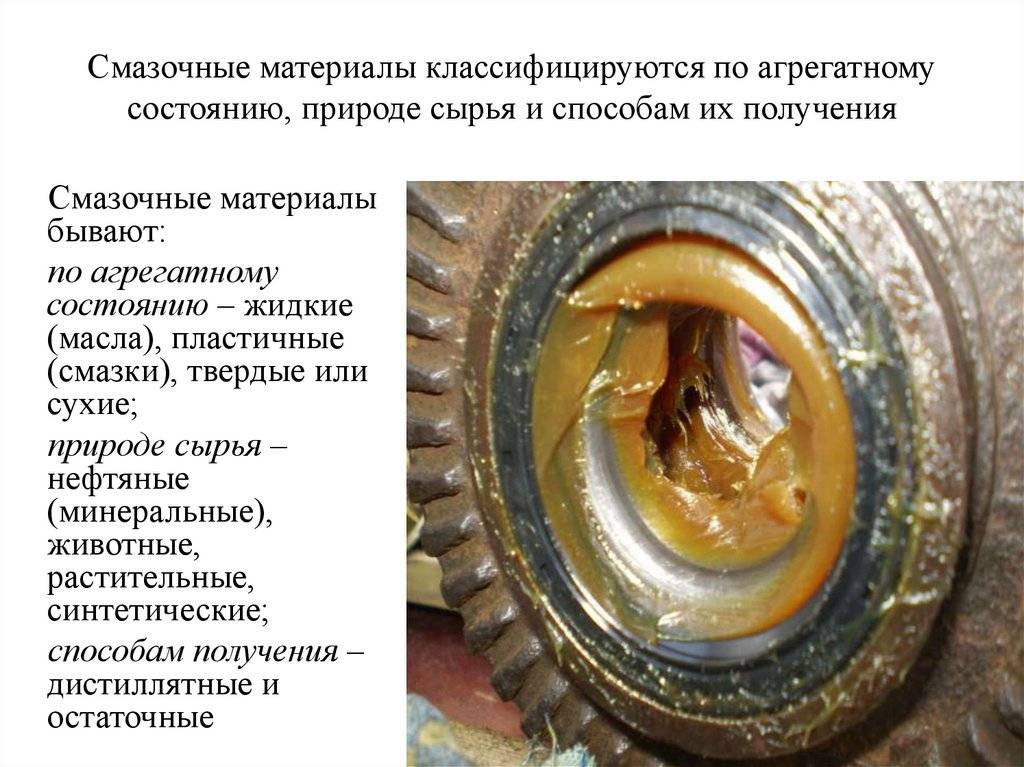

Видов смазочных материалов на рынке представлено множество: пластинчатые, жидкие, твердые и даже газообразные. Каждый из этих видов делится на свои подвиды и имеет классификации. Но основные характеристики одинаковы.

Наиболее распространенными являются пластинчатые виды смазок. Они имеют густую пастообразную консистенцию и применяются для смазывания подшипников, рычажных механизмов. Менее распространёнными, но пользующимися спросом, называют твердые смазки, до затвердевания они представляют собой порошок или суспензию, для которых нужен загуститель.

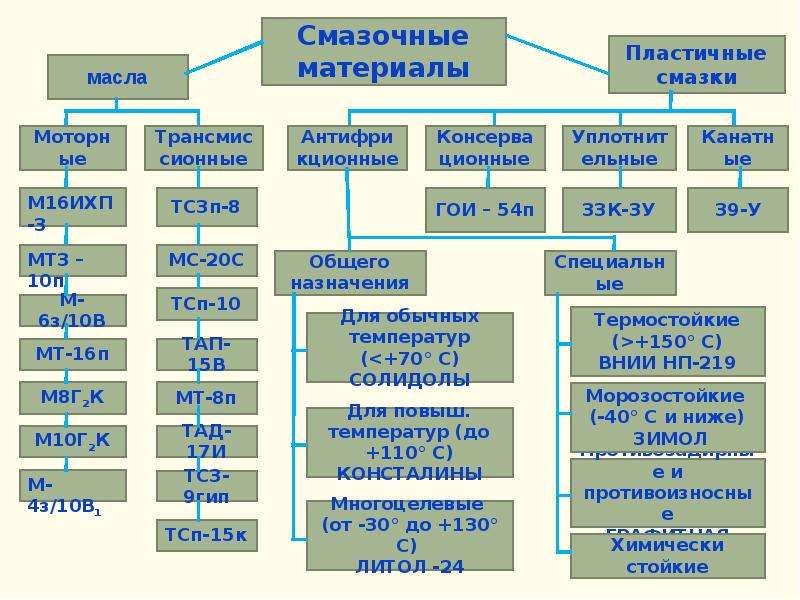

Классифицируют смазки и масла по следующим признакам:

- по составу;

- по консистенции;

- по области применения.

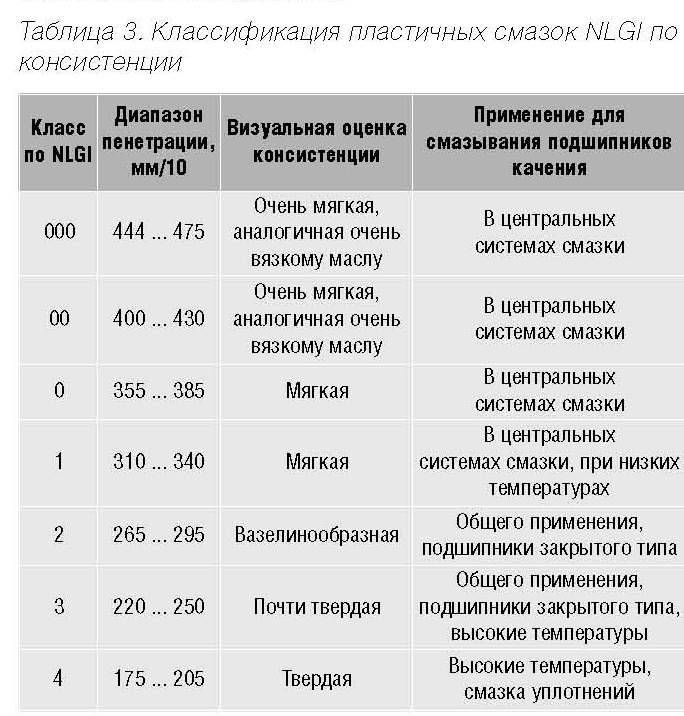

По консистенции

Смазки различаются по консистенции на пластинчатые, полужидкие и твердые. Каждая из них в своем составе имеют процентную долю масла, загустителя различных примесей и присадок для улучшения их физико-химических свойств.

Пластинчатые применяются в основном в автомобильной технике. Твердые применяют для плотного и качественного уплотнения и защиты техники. К жидким относят моторные масла. Используются для смазывания всех деталей и из бесперебойной работы.

Общая массовая доля присадок в смазке не более 5%. Они задают определенную химическую формулу и состав. Основными добавками являются – дисульфид молибдена и графит.

По назначению

Конечно, применять один и тот же ГСМ в автомобильных двигателях и судоходном строительстве не стоит. Поэтому есть определенное разделение, которое помогает сделать правильный выбор. Кроме того, существуют таблицы применения автомобильных смазок. Разберемся во всем подробнее:

- Смазки узкоспециализированные разработаны были для каждой из отраслей в отдельности, то есть применять их нужно строго в своих отраслях.

- Консервационные применяются для долговременной защиты и покрытия деталей. Таким образом, защита от коррозии достигает 70%.

- Уплотнительные предназначены для улучшения герметизации зазоров, резьбовых соединений, упрощения сборки и демонтажа арматурных изделий.

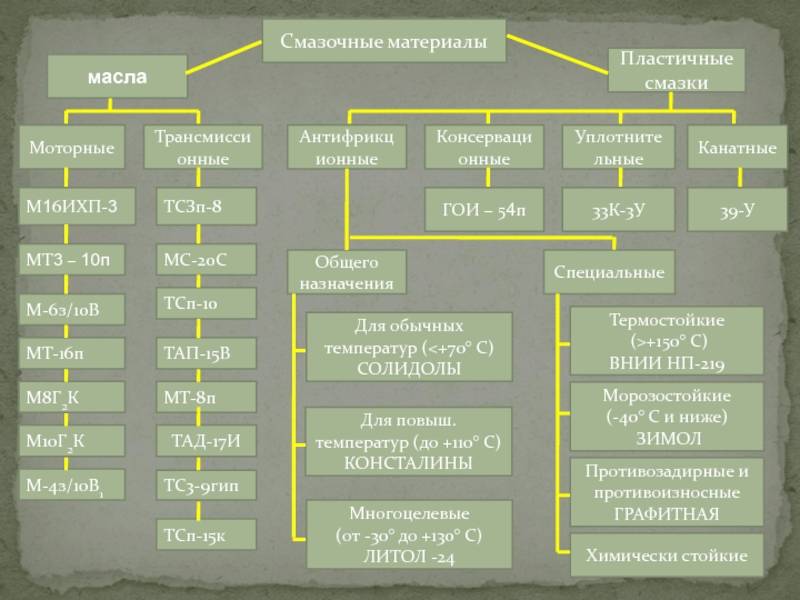

Особое внимание стоит уделить ГСМ антифрикционным. Они в отличие от всех остальных имеют свою классификацию:

- Термостойкие хорошо себя проявляют при высоких температурах.

- Морозостойкие предоставляют возможность беспрепятственного использования смазок в холодное время года и обеспечения полного смазывания и прогона масла по необходимым местам.

- Химически стойкие не позволяют детали взаимодействовать с кислородом, тем самым предотвращают коррозию.

- Общего назначения – солидол, литол.

- Смазки для приборов.

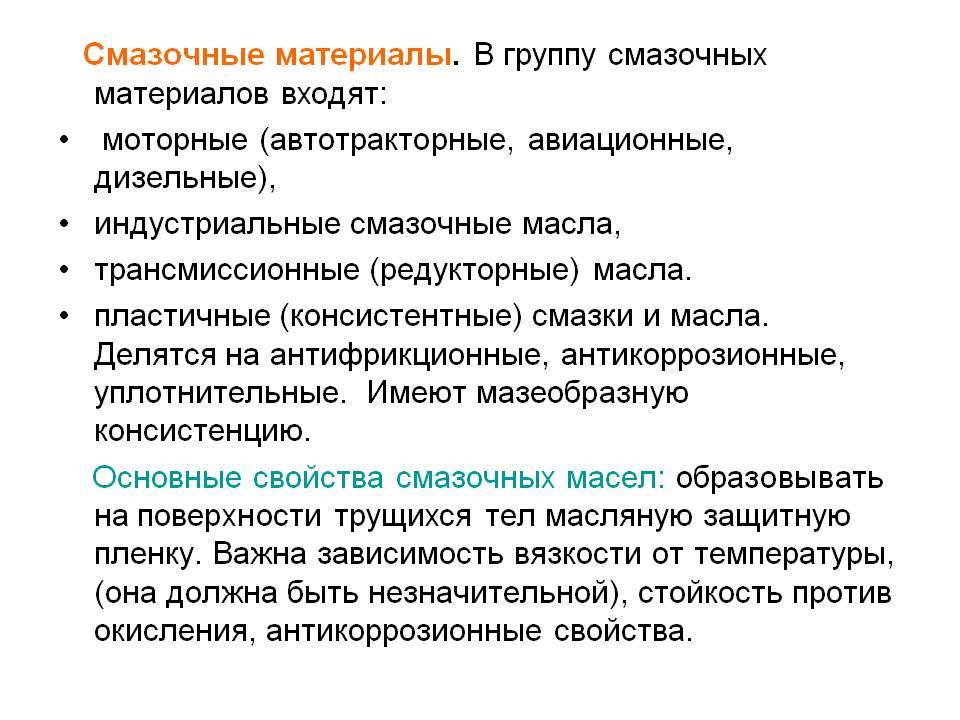

В производстве используются следующие смазочные масла: автотракторное, авиационные и индустриальные.

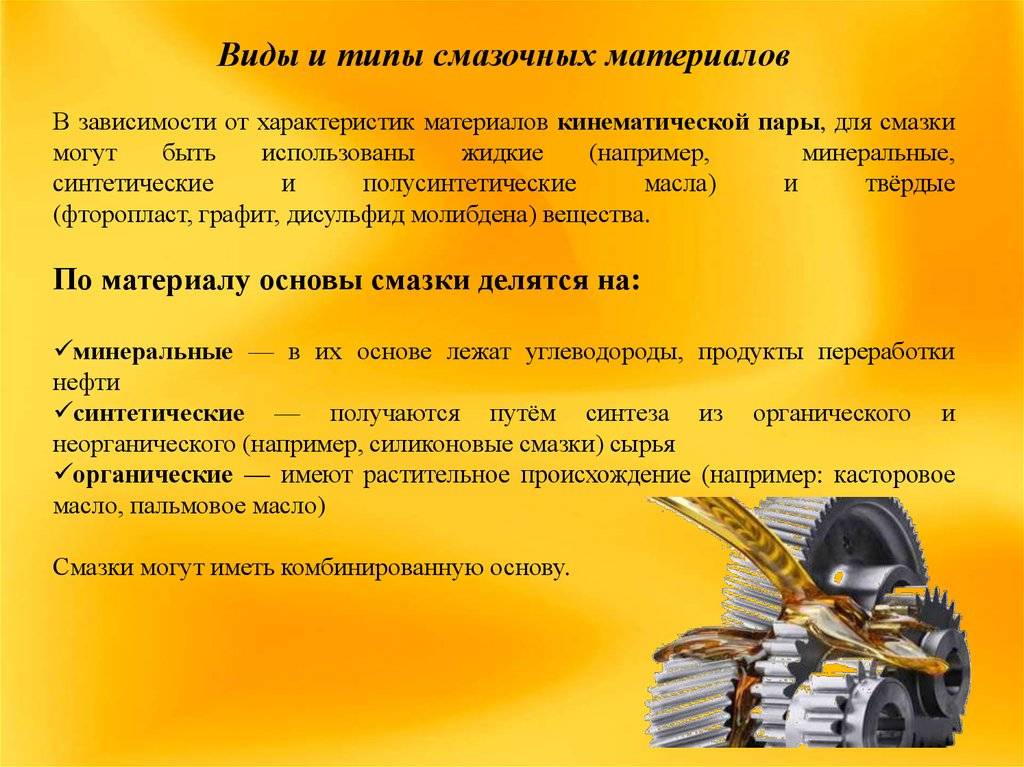

По составу

Смазки по составу бывают нефтяные и синтетические. Каждая из них имеет свои свойства, цену и область применения

Очень важно подобрать подходящий ГСМ

- Для небольших мощностей с высокими скоростями выбирают минеральные, синтетические применимы для высоких нагрузок с низкими скоростями.

- Следующими будут мыльные смазки. Они производятся с различными загустителями. В качестве них используют соли мыльных кислот. Такие ГСМ устойчивы к температурам. Однако, имеют особые условия хранения.

- Натриевые смазки узкоспециализированы. Имеют ряд недостатков: легко смываются водой, к тому же температура плавления низкая.

- Бариевые смазки.

- Литиевые смазки широко применимы. Имеют отличные показатели. А в цене ничуть не дороже обычного солидола.

- Неорганические смазки применяют в качестве загустителя термически устойчивые присадки.

- Органические – одни из самых термоустойчивых ГСМ. Температура плавления составляет порядка 220 градусов Цельсия.

- Углеводородные смазки применяются для защиты деталей и их консервации. Однако, помните, применять их рекомендуется лишь во внутренних частях техники. Ибо они имеют свойство притягивать и собирать на себе пыль с грязью и твердыми частицами.

Каждая из описанных смазок обладает особыми свойствами. Подбирать ГСМ стоит в соответствии с ними. Кроме этого, есть условия хранения и применения любых смазочных материалов:

- Наносить ГСМ можно пальцами, кисточкой, тряпочкой, губкой.

- Хранить ГСМ необходимо в темном месте. Срок годности 5 лет. Но и после она является рабочей, в случае соблюдения всех эксплуатационных правил.

- При попадании смазки в глаза, срочно промыть их проточной водой. Если боль и резь в глазах не проходят, обратиться в ближайшее медицинское учреждение.

- Обязательно нужно уточнять совместимость разных ГСМ. В противном случае может произойти порча или поломка детали.

Минеральные смазочные материалы более популярны среди производителей, которые их используют. Это связано с их технико-физическими свойствами. Они лучше, чем у синтетики.

Как приготовить воск с использованием масла жожоба

Таким составом можно покрывать игрушки из дерева или детскую мебель, он является безопасным для здоровья. Для того чтобы приготовить смесь, необходимо взять 50 миллиграмм пчелиного воска и 150 миллилитров масла жожоба, также можно добавлять другие экстракты и витамин Е. Если будет использоваться другой объем основных ингредиентов, то соотношение воска и масла должно быть 1:3. Вначале необходимо мелко раскрошить воск, насыпать его в посуду, и поместить на водяную баню, после расплавления добавить масла. Чтобы воск не свернулся, его необходимо постоянно перемешивать, пока смесь полностью не остынет. Такое средство также хранят в темных и теплых местах, в стеклянной посуде до двух лет.

Каковы желаемые химические свойства смазочных материалов?

Современные смазочные масла, помимо основной функции уменьшения трения и защиты элементов конструкции машин, выполняют множество других задач. При трении выделяется тепло, поэтому они должны иметь охлаждающий действие, которое позволит отводить полученное тепло. СОЖ, то есть смазочно-охлаждающие жидкости, можно разделить на воду, эмульсии и минеральные масла. Вода характеризуется лучшими охлаждающими свойствами, но гораздо худшими смазывающими свойствами по сравнению с минеральными маслами. Масла, в свою очередь, в меньшей степени способны отводить тепло. Поэтому важным вопросом является поиск оптимального соотношения охлаждения и смазки, что приводит к увеличению срока службы машин. Еще одна функция смазочных материалов – предотвращать образование очагов коррозии, очищать и создавать уплотнения.

В связи с вышеуказанным применением смазочные материалы должны обладать рядом соответствующих свойств, таких как:

Вязкость и индекс вязкости

Вязкость измеряет внутреннее трение в жидкости, отражая способ взаимодействия молекул. Это важное свойство смазочного материала, которое влияет на способность масла образовывать смазочную пленку или минимизировать трение и уменьшать износ компонентов машины. Индекс вязкости, с другой стороны, указывает на поведение параметра вязкости при изменении температурных условий. Чем выше индекс вязкости данного продукта, тем лучше эксплуатационные свойства смазочного масла

Чем выше индекс вязкости данного продукта, тем лучше эксплуатационные свойства смазочного масла.

Стойкость к окислению

Деградация смазочных материалов окислительными механизмами является потенциально очень серьезной проблемой. Несмотря на то, что первоначально смазка может обладать многими желательными свойствами, окисление может привести к огромной потере рабочих характеристик. Процесс окисления в основном приводит к изменению кислотного числа продукта (повышенный риск коррозии) и снижению вязкости (таким образом, ухудшению смазывающих свойств). Видимый симптом окисления масла – изменение его цвета.

Был разработан ряд тестов на стабильность для измерения стойкости к окислению в различных условиях, которые коррелируют с различными областями применения смазочных материалов.

Устойчивость к коррозии

Базовое масло смазки не должно содержать компонентов, вызывающих коррозию металлических частей двигателя или машины. Коррозионные тесты обычно включают контакт образца базового масла с металлической поверхностью в контролируемых условиях. Изменение цвета металла, изменение состояния поверхности или потеря веса могут использоваться для измерения склонности масла к коррозии. Также были разработаны тесты для измерения антикоррозионных свойств масла в неблагоприятных условиях, в том числе в присутствии воды, солевого раствора или кислот, образующихся в качестве продуктов сгорания.

Совместимость с уплотнениями

Смазочные материалы контактируют с резиновыми или пластиковыми уплотнениями машин. Взаимодействие с маслом может повлиять на прочность и степень «набухания» этих уплотнений. Различные тесты измеряют влияние базовых масел на разные уплотнения и в разных условиях испытаний.

Вспенивание

Еще одно важное свойство смазочных материалов, обеспечивающее исправную работу машин и устройств – низкая пенообразующая способность. Это особенно важно для гидравлических систем. Кроме того, они должны иметь возможность быстрого выпуска воздуха, что помогает предотвратить возникновение кавитационных повреждений

Кроме того, они должны иметь возможность быстрого выпуска воздуха, что помогает предотвратить возникновение кавитационных повреждений.

Применение – консистентная смазка

Особенностью применения консистентных смазок ( иногда высоковязких масел) является их однократное использование. Консистентные смазки в результате воздействия на них высоких температур в узлах трения, как правило, настолько теряют свою смазывающую способность, что не могут быть использованы повторно. Поэтому все системы смазки для этого вида смазочных материалов должны быть проточными.

Техника применения различных противокоррозионных консистентных смазок, в том числе вазелина, тавота, солидола и других, описана в специальной литературе

Следует лишь обратить внимание на недопустимость увлажнения этих смазок и на необходимость нанесения их на совершенно сухую и чистую поверхность металла, желательно подогретого. Существуют также специальные краски, применяемые для нанесения защитного покрытия на внутреннюю поверхность барабанов и развальцованных концов труб; эти краски будто бы устойчивы против действия котловой воды даже во время работы котлоагрегата.

При применении консистентных смазок обеспечиваются: надежная работа трущихся пар, работающих при высоком давлении и высокой температуре; работа механизмов при динамических нагрузках, переменных по величине и направлению, а также толчках и ударах; продолжительная работа шарикоподшипников при хорошем уплотнении шпинделя и вала с числом оборотов до 4000 в минуту; надежная работа при относительно малом внимании со стороны обслуживающего персонала.

О применении консистентных смазок написано достаточно подробно , поэтому здесь речь пойдет только о специфических модификациях или добавках к таким продуктам.

О применении консистентных смазок в редукторах сказано в соответствующих разделах настоящей главы.

При применении консистентной смазки в новой машине иногда бывает затруднительно правильно определить необходимое количество смазки, что приводит к нагреву и возникновению избыточного давления в корпусе. Это отверстие оставляют открытым, и избыточная смазка удаляется из корпуса.

В области применения консистентных смазок наиболее выдающейся тенденцией является стремление к созданию многофункциональных консистентных смазок. Эта тенденция выгодна и ее склонны поддерживать и те, кто производит консистентные смазки, и те, кто их применяет. Чтобы многофункциональные консистентные смазки могли удовлетворять все расширяющемуся кругу требований, для их приготовления необходимо располагать компонентами улучшенного качества. Широко известные литиевые консистентные смазки не отличаются хорошими вязкостно-температурными свойствами, а также смазочной способностью особенно в условиях высоких нагрузок. Несмотря на то, что они вполне пригодны для автомобилей, их нельзя практически применять на промышленных установках ив металлопрокатных станах.

Другое преимущество применения консистентных смазок, особенно если редукторы работают циклически или простаивают в течение длительного времени, состоит в том, что поверхность шестерен постоянно покрыта слоем смазки; это гарантирует отсутствие ржавления деталей. Масло, находясь в тех же условиях, не удерживается иа поверхности металла и обнаженные поверхности подвергаются воздействию влаги.

Многолетняя практика применения консистентных смазок показала, что с течением времени в них происходят химические изменения, приводящие к частичной или полной потере смазками рабочих свойств.

Основным преимуществом применения консистентных смазок для подшипников качения является простота ухода за ними.

Экономическая целесообразность применения загущенных консистентных смазок изменилась в 50 – е годы, поскольку обнаружилась среди других факторов относительно большая пригодность стеарата лития в качестве водостойкого загустителя смазок, что снизило интерес к такого рода использованию гидрофобных типов кремнезема.

Определенный эффект дает применение консистентной смазки по сравнению с капельной ( 3 – 5 дБ в области средних и высоких частот), а также повышение вязкости масла. Это объясняется упорядочением движения элементов подшипника вследствие заполнения всех зазоров, а также демпфирующими свойствами смазки.

Еще одним примером применения консистентных смазок в небольших редукторах могут служить понижающие передачи в брошюровальной и обрезающей машинах. Здесь также применяют кальциевую смазку № 1 по NLGI, приготовленную на масле вязкостью 65 ест при 38 С.

В то же время применение консистентных смазок дает следующие эксплуатационные преимущества.

Хорошей мерой против фреттинг-коррозии является применение консистентных смазок, содержащих присадку дисульфида молибдена , добавление же его в жидкие масла не дает значительного эффекта.

Технология производства и состав

С точки зрения физических свойств, пластичные смазки, это дисперсия твердых загустителей в жидкой основе. Причем загуститель добавляется настолько высокоструктурированный, что достаточно небольшого процента: не более 10%-15%.

Стандартный состав подобных материалов, следующий:

Основа

Жидкая среда, представляет собой обычное нефтяное либо синтетическое масло, которое получают по тем же технологиям, что и обычные материалы.

Для изготовления сложных и дорогих составов исходные основы могут смешиваться, согласно техническому заданию разработчика. Объем базового жидкого масла: 70%-90%.

Последний пункт особенно важен для повышения у готового продукта антиокислительных свойств. Органические пластичные смазки для автомобилей применяются в несильно загруженных узлах, работающих на невысоких скоростях.

Синтетическая основа, как правило, кремнийорганическая. На ее базе создаются масла для работы в нагруженных скоростных подшипниках, а также редукторах, работающих на высоких оборотах.

К этой категории относятся и ШРУСы. Пластичные смазки для подшипников могут быть сменными, или закладываются один раз при производстве.

Загуститель (10%-15%)

Он не просто добавляется в жидкую основу, для получения однородного состава требуется определенная температура в процессе смешивания, и специальные миксеры.

Затем состав охлаждается до температуры окружающей среды, и после этого физико-химические свойства пластичных смазок не меняются. Разумеется, при соблюдении температурного режима эксплуатации.

В качестве загустителя используются высокомолекулярные соли жирных кислот (более привычное определение – мыло). В составах премиум класса применяются твердые углеводороды, а также неорганические соединения (полимеры, карбамиды, и пр.)

Присадки

Как и любой другой продукт, пластичная смазка содержит присадки. Они улучшают свойства, если базовые характеристики не удовлетворяют заказчика.

Набор свойств типичный:

- противоизносные (противозадирные);

- защита от коррозии;

- соединения, препятствующие окислению самого продукта;

- повышающие адгезию;

- антифрикционные.

Состав наполнителей (10%-20%): тальк, графит, медный порошок мелкого помола, дисульфид молибдена, слюда, и пр.

Силиконовый воск Suprotec — A-PROHIM SR100

На российском рынке представлена продукция как отечественных, так и зарубежных производителей. Из продукции с маркировкой «made in Russia» стоит выделить силиконовый воск SR100 от компании Suprotec — A-PROHIM из Петербурга. Состав может применяться также как электропроводная автомобильная смазка для контактов. Например, это средство хорошо защищает аккумуляторные клеммы и другие электрические контакты от коррозии.

Новая линейка товаров A-PROHIM («АПРОХИМ»)

В течение первой половины 2019 года будет производиться поэтапная замена товаров автохимии «Супротек» и товарной линейки, которая был представлена на A-proved.ru на новую, объединенную линейку.

Покупателей ожидают (список будет пополняться):

- Сервисные средства: новый силиконовый воск, универсальный очиститель металла на базе очистителя тормозов, «Жидкий ключ».

- топливные присадки: очиститель топливной системы с измененной, более эффективной формулой и многофункциональные чистящие присадки SGA и SDA.

- очистители: дезинфицирующий спрей для очистки системы вентиляции и очиститель для рук.

- пластичные смазки: обновленная версия восстанавливающих смазок для подшипников и шарниров.

О времени выпуска и появлении каждого нового товара в магазинах будет объявлено отдельно.

Силиконовый воск Suprotec — A-PROHIM SR100 используется не только как смазка для автомобильных дверей, электрических цепей или полимерных деталей. Автомобильная силиконовая смазка — это средство, которое закладывают в узлы, работающие в условиях динамических нагрузок. Консистентная силиконовая смазка применяется для смазывания ремней вентилятора и ГРМ, троса спидометра. Смазка поддерживает эластичность ремней, снижает трение. В результате применения уменьшается шумность работы узлов, исчезают посторонние звуки (скрежет и т. п.).

Как применять консистентную автомобильную смазку

Особых навыков или сложного оборудования для того, чтобы использовать смазку для автомобильных петель, контактов или нагруженных деталей, не требуется

Важно смазывать узлы не реже одного раза в год. В некоторых конструкционных элементах наличие и состояние смазывающего вещества следует проверять регулярно

Недостаток смазки в нагруженных узлах часто можно определить по посторонним звукам или ухудшению рабочих характеристик. Если подшипник начал гудеть или скрипеть, проверьте наличие смазочного материала. При необходимости замените его.

Иногда бывает так, что литол или солидол в подшипнике есть, но поменялся цвет или консистенция вещества. Возможно, в маслянистой субстанции присутствуют посторонние включения: грязь, продукты износа и т. п. В этом случае следует заменить автомобильную смазку полностью.

Свойства

Основная функция пластичной смазки, хоть далеко и не единственная, заключается в снижении трения между поверхностями деталей, соприкасающихся между собой в процессе работы механизма. В этом смысле пластичная смазка похожа на масло.

Однако у пластичной смазки есть одна особенность — это принцип ее работы, основанный на свойствах загустителя впитывать базовое масло в состоянии покоя, и выделять его из своей структуры при механическом воздействии.

Когда пластичная смазка закладывается в узел трения, например в подшипник, на направляющую или какую-либо другую поверхность, то смазывает не сама пластичная смазка, а смазывает базовой масло, которое выступает из ее структуры. При работе узла, в который нанесена пластичная смазка, внутри него возникает механические нагрузки. Например, внутри подшипника при его вращении ролики или шарики прокатываются по телам качения, соответственно, смазка подвергается механическому воздействию.

Как следствие, загуститель расширяется и из его пор выделяется базовое масло, которое непосредственно смазывает поверхность. Как только подшипник перестает вращаться, загуститель снова впитывает в себя базовое масло.

Принцип действия загустителя похож на принцип действия губки, при надавливании на которую из ее структуры выступает вода, а если ее отпустить, то она снова впитает воду.

Советы по выбору смазочных материалов

Прежде чем выбирать смазочные материалы, нужно четко определиться с тем, для чего они нужны. Так, если их главной задачей является снижение коэффициента трения при умеренных рабочих температурах и давлениях, основной технической характеристикой будет смазывающая способность. Для компрессорных и моторных масел важнейшее значение имеют охлаждающие, моющие, антикоррозионные и противозадирные свойства, устойчивость к карбонизации.

Выбор вида смазочных материалов для технологического оборудования и способ их применения зависит от конструкции и условий работы (нагрузка, скорость, рабочая температура) узла трения. Например, пластичные смазки отлично подходят для высоконагруженных тихоходных механизмов, а жидкие – для смазывания скоростных трущихся пар с малой нагрузкой. Твердые смазочные материалы используются при невозможности подвода к узлу трения жидких и пластичных смазок и в тех случаях, когда он работает в условиях экстремальных температур и/или нагрузок, вакуума, радиации, в агрессивных средах.

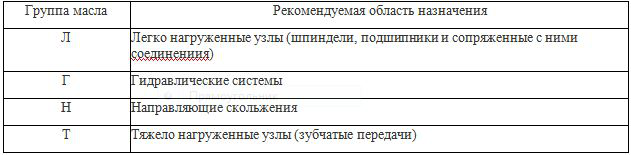

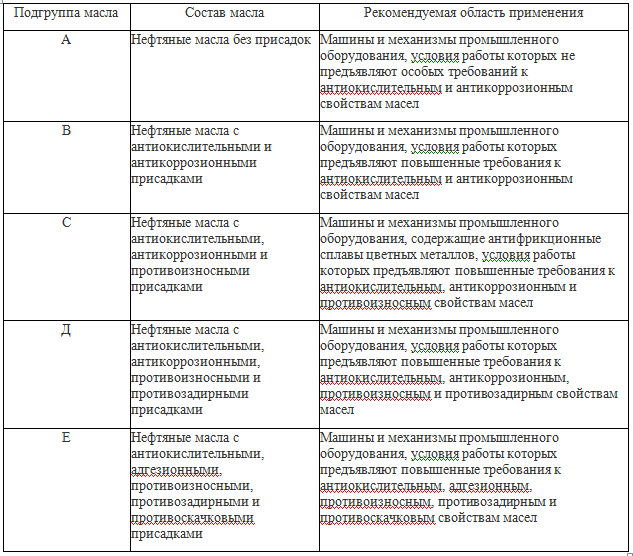

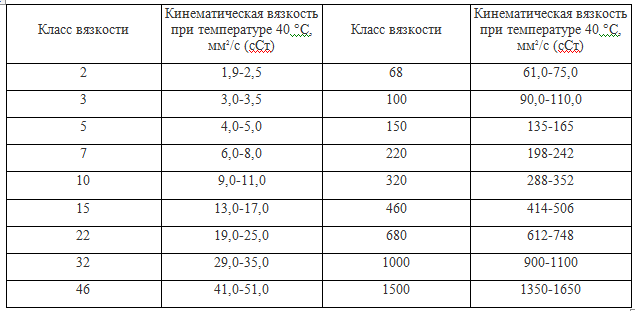

Назначение и область применения жидких смазочных материалов легко определить по их маркировке. К примеру, индустриальные масла согласно ГОСТ17479.4-87 маркируются четырьмя группами знаков, где первая прописная буква (И) обозначает их принадлежность к индустриальным смазкам, вторая (Л, Г, Н или Т) – группу по назначению, третья (А, В, С, Д или Е) – подгруппу по эксплуатационным свойствам, а цифры – класс кинематической вязкости. Чтобы узнать, какое из них подойдет для конкретного механизма, следует воспользоваться таблицами 2, 3, 4:

Таблица 2

Таблица 3

Таблица 4

Правильно выбрать пластичную смазку по маркировке поможет ГОСТ 23258-78: первой прописной буквой обозначается группа (подгруппа) по назначению, следующими буквами – вид загустителя. Далее следует дробь, где числитель и знаменатель представляют собой значения самой низкой (без знака минус) и максимальной температуры использования, уменьшенные в 10 раз (к примеру, 2/8 означает, что данный смазочный материал можно применять при рабочих температурах от -20 до +80°С). По одной или нескольким строчным буквам после дроби можно получить информацию о виде дисперсионной среды, последние цифры – это класс консистенции.

Кроме буквенно-цифровой маркировки консистентной смазки, в технической документации указывают ее название (Литол, Фиол, Зимол, Графитол и т.д) состав, эксплуатационные характеристики (они носят рекомендательный характер, поскольку зависят от конкретных условий работы узла трения).

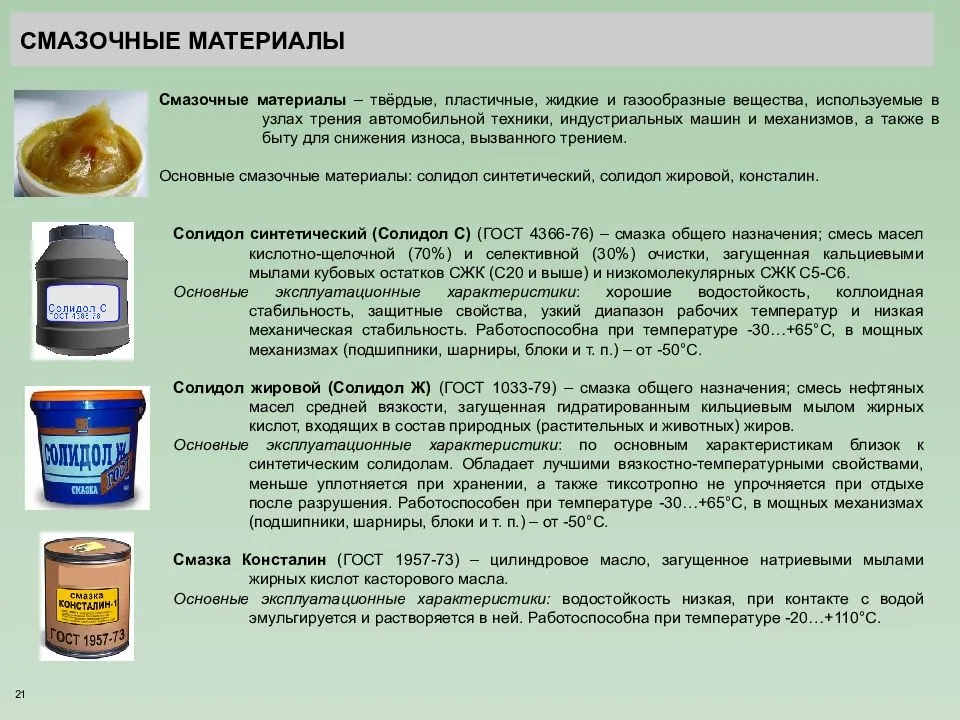

Типы пластичных смазок

Кальцевые (солидолы) — влагостойкие, могут содержать до 4% влаги, имеют хорошую механическую стабильность, имеют низкий коэффициент внутреннего трения, смешиваясь с водой, не образуют эмульсии. Используются в условиях высокой влажности при температуре -30…+55 °С. Расплавляясь, теряют содержащуюся в них воду, после охлаждения не восстанавливают свои физико-химические свойства.

Натриевые — чувствительны к влаге, соединяясь с водой, образуют эмульсию и выделяют коррозирующие щелочи и кислоты. Применяются при отсутствии контакта с водой при температуре -30…+150 °С. Обладают хорошей маслянистостью, хорошими уплотняющими свойствами и восстанавливают свои характеристики после расплавления.

Кальциево-натриевые — по влагостойкости и температурному диапазону занимают промежуточное место. Они эффективны для применения в условиях небольшой влажности при температуре 0…+110 °С.

Литиевые — в основе лежит литиевое мыло, имеющее положительные свойства кальциевых и натриевых смазок, но без их недостатков. Имеют хорошую маслянистость, отличную температурную устойчивость. Применяются при температуре -50…+150 °С при возможности проникновения воды.

Смазки с синтетическими маслами — в качестве масла используют полиальфаолефины эфирных и силиконовых масел, которые отличает большая устойчивость против старения, чем у минеральных масел. Загустители — литиевое мыло, бентонит. Имеют очень малые потери на трение и работают при температуре -70…+150 °С.

Краткий ассортимент пластичных смазок приведен в .

Таблица 5.2 — Ассортимент пластичных смазок

| Наименование | Замена | Область применения |

|---|---|---|

| Смазка индустриальная ИП-1 | ИП-1-Л, ИП-1-З | Для централизованной смазки подшипников скольжения и качения, направляющих и других узлов трения, для закладной смазки зубчатых муфт. |

| Солидол синтетический УСС-1 | УСС-2 | Для смазки под давлением подшипников скольжения и качения в холодное время года в условиях повышенной влажности, для смазки пресс-маслёнками. |

| Консталин УТС-1 | УТС-2 | Для смазки подшипников скольжения и качения, для цепных передач в условиях, полностью исключающих контакт смазки с водой, для механизмов доменного оборудования: втулок барабанов лебёдки управления конусами, подшипников и шарниров направляющих устройств, подшипников качения скиповой лебёдки, для кузнечно-прессового оборудования. |

| Индустриально-металлургическая №10 | Для смазки бронзовых подшипников скольжения, рабочих валков прокатных клетей и для других узлов трения, работающих при повышенных нагрузках и средних скоростях. | |

| Графитная УСС-А | Для смазки тяжелонагруженных открытых зубчатых передач, централизованной смазки высоконагруженных мест трения. Для цепей лебёдки управления конусами. | |

| ЦИАТИМ 201, 202 | Для смазки подшипников скольжения и качения (со скоростью вращения до 3000 об./мин. — 201; со скоростью вращения до 30000 об./мин. — 202). | |

| Литиевая 203, 208 | Для смазки узлов трения в условиях высоких удельных давлений (до 500 МПа — 203; до 2400 МПа — 208). | |

| Канатная | Для смазки стальных канатов. |

Силиконовая смазка

Силиконовая смазка обладает не только смазывающим, но и водоотталкивающим свойством. Предназначена для защиты от износа и восстановления эластичности резиновых деталей автомобиля. Чаще всего применяется для смазки дверных уплотнителей, но может применяться и в других местах. Например, для смазки дверных петель и замков, направляющих люков и стёкол стеклоподъёмников. Кроме этого силиконовой смазкой обрабатывают пластиковые и резиновые детали автомобиля для придания им красивого внешнего вида.

В заключение отмечу, что видов смазок на самом деле гораздо больше, поскольку у некоторых производителей есть свои фирменные смазки, рассказывать о которых я не вижу смысла. Понравилась публикация? Поделись!

ОСНОВНЫЕ ХАРАКТЕРИСТИКИ РАЗНЫХ ВИДОВ СМАЗОЧНЫХ МАТЕРИАЛОВ

ЖИДКИЕ

Основными эксплуатационными характеристиками жидких смазочных материалов (масел и смазочно-охлаждающих жидкостей) являются:

маслянистость – способность создавать на контактирующих поверхностях разделительную пленку требуемой прочности;

вязкость и плотность – от этих показателей зависит несущая способность смазывающей пленки (их значения необходимо учитывать при нормальной, максимальной и минимальной рабочей температуре);

индекс вязкости – чем он выше, тем шире температурный диапазон их применения;

термоокислительная стабильность – устойчивость к окислению при нагреве до максимальных рабочих температур;

температуры застывания, воспламенения, вспышки – это важно для обеспечения легкости холодного пуска механизмов, пожаро- и взрывобезопасности производства;

кислотное число – определяет антикоррозионные свойства.

Если масло или СОЖ используется в качестве охлаждающей среды, следует обращать особое внимание на теплоемкость – с ее увеличением возрастает эффективность охлаждения

КОНСИСТЕНТНЫЕ

К основным характеристикам консистентных смазочных материалов относятся:

- вязкость – определяет возможность заправки смазки в узлы и механизмы, холодного пуска машин, потери мощности на трение;

- предел прочности на сдвиг – наименьшая механическая нагрузка, при которой смазка начинает переходить из пластичного состояния в текучее;

- температура каплепадения – минимальная температура, при которой смазка начинает переходить в жидкое состояние (определяется в момент падения первой капли);

- число пенетрации – характеризует степень густоты смазки, от чего напрямую зависят ее вязкость, предел прочности на сдвиг и тиксотропные свойства.

ТВЕРДЫЕ

Основные требования, предъявляемые к твердым смазочным материалам:

- малый коэффициент трения;

- высокая адгезия к контактирующим поверхностям;

- термичесая и термоокислительная устойчивость;

- устойчивость к истиранию (определяется по времени работы пары трения до истирания смазывающего слоя).

![5. смазочные материалы. материаловедение: конспект лекций [litres]](https://lab-metr.ru/wp-content/uploads/b/4/d/b4d23ad0f2d3cd675c2bf8da97d60d31.jpeg)