Стенды для сварки и сборки

Для соединения деталей используют стенды нескольких типов:

- плоские плиты;

- стеллажные системы для изготовления объемных металлоконструкций;

- кондукторы и шаблоны;

- устройства для удержания деталей в требуемом положении при сварке.

Стеллажи и плиты

Для соединения плоских заготовок используют плиты, собранные из отрезков стального профиля. Верхняя кромка направляющих образует плоскую поверхность. Детали фиксируют с помощью сменных или жестко прикрепленных к основанию упоров.

Оснастку разделяют на стационарную, переносную и накладную (устанавливается на рабочие столы или станины). Стеллаж отличается применением наклонных поверхностей со сменными опорами. Он изготовлен из стального профиля, позволяющего подключить питание от сварочного трансформатора.

Алгоритм использования стеллажа при сварке Т-образной балки из плоских заготовок:

- Установить упоры в требуемом положении и установить элементы под необходимым углом.

- Пройти линию стыка сварочным трактором или полуавтоматом.

- Перевернуть конструкцию и оформить шов с другой стороны.

Кондукторы

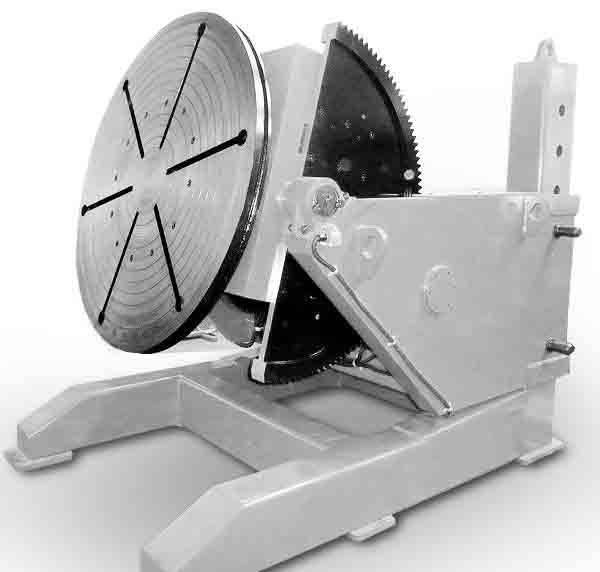

Приспособление состоит из рамы (с упорами и крепежными элементами), установленной на качающейся оси. Кондуктор позволяет установить детали в требуемом положении.

Затем оператор сваривает металлоконструкцию, изменяя угол установки. Предусматривается устройство для удержания ванны расплавленного металла и флюса в зоне проведения работ. Это позволяет получить прочный шов без разрывов и внутренних пустот.

В этом случае вспомогательные узлы не должны препятствовать движению оборудования.

Изменение угла наклона производится вручную или электрическим приводом. Оснастка используется при серийном производстве сварных конструкций. В кустарных условиях кондукторы встречаются редко.

Фиксаторы

Для жесткого удержания деталей металлоконструкции в заданном положении используют съемные или стационарные фиксаторы, имеющие различную конфигурацию и способ крепления к рабочему столу.

Фиксаторы нужны для жесткого удержания деталей.

Например, при изготовлении продукции применяют съемные кронштейны, позволяющие учитывать различия в геометрических размерах заготовок.

Для соединения деталей с обработанными поверхностями используют жестко закрепленные или регулируемые призмы, а для серийного производства на стол устанавливают многоразовый шаблон, задающий очертания сварной конструкции.

Шаблоны

Представляют собой жестко установленные направляющие, удерживающие несколько деталей в требуемом положении. После сварки полученный узел снимают для механической обработки или установки дополнительных элементов с привлечением другой оснастки. Поскольку себестоимость изготовления шаблона выше, чем регулируемых упоров, то технология используется при серийном производстве или для сварки единичных нестандартных конструкций (цена оснастки закладывается в цену продукции).

Упоры

Откидные или фиксированные упоры удерживают детали от смещения в сторону, узлы используют в кондукторах и на стеллажах. Упоры принято разделять на ограничивающие (или силовые) и направляющие (не испытывают нагрузки от веса деталей). Кронштейны устанавливают на винтах (с возможностью перемещения по пазам, прорезанным в основании) или приваривают к стеллажу.

Упоры удерживают детали от смещения.

Прижимы

Прижимные пластины предназначены для удержания плоских или фасонных заготовок, имеют механический или силовой привод (гидравлический, электромагнитный либо пневматический).

Ручное приспособление состоит из скобы (приваренной к основанию или перемещающейся по направляющей прорези) и винта с рукояткой. После установки заготовок оператор затягивает прижим и приступает к сварке.

Полуавтомат Саныча

Народный умелец Саныч предлагает схему сварочного полуавтомата, простую и доступную даже для новичков.

Предложенная конструкция отличается мягким шипением дуги, тогда как в магазинных устройствах наблюдаются треск и щелчки. Жесткий режим там получается из-за выходных характеристик трансформатора 18–25 В.

Трансформатор состоит из четырех соединенных вместе сердечников от ТС-270. В итоге получается почти 2 тыс. Вт. Этой мощности хватает с запасом. Первичная обмотка (180+25+25+25+25) выполнена проводом сечением 1,2 мм. Для вторичной (35+35 витков) используется шина 8 мм². Количество витков вторичной обмотки выясняется в последнюю очередь, поэтому лучше сделать с запасом по паре витков в каждом плече. Лишнее можно будет отмотать.

Схема выпрямителя двухполупериодная. Для переключения тока стоит спаренный галетник. Два диода в маленьком радиаторе. Конденсаторы рекомендуется брать не меньше чем на 30 тыс. мкФ.

Силовая часть включается любым из мощных контакторов, например модели КМ-50Д-В или КП-50Д-В. При паспортных данных 27 В и при 15 В стабильно срабатывают. Контактор позволяет получить большую коммутируемую мощность при наименьшем токе 300–400 мА.

Питающий трансформатор ТС-40 перемотан, чтобы давал напряжение на выходе 15 В.

Для протяжного механизма используется ролик диаметром 25–28 мм. На направляющей нужно сделать канавку шириной 0,5 мм на глубину 1 мм. На вал двигателя он крепится гайкой. На выходе регулятора получается 6 В, и этого достаточно для оптимальной подачи. При превышении нижней границы подбирается стабилизатор с меньшим рабочим напряжением.

Ручка-держатель вытачивается из текстолитовых листов толщиной по 10 мм. Посадочные места сделаны дрелью с применением сверл и торцевой фрезы.

Защитный шланг с обеих сторон удерживается распорными втулками. Для надежности на ответных частях есть проточки.

Для корпуса потребуется лист железа толщиной 1 м с двойным буртиком по краю. Вентилятор для охлаждения устанавливается на задней стенке, как раз напротив силового трансформатора. Перемещается сварочный полуавтомат на колесиках.

Собранный полуавтомат включается в сеть для тестирования. Он должен не перегреваться и четко реагировать на регулировку тока. Также проверяется изоляция трансформатора. В случае неполадок наносится дополнительная. Проконтролировать нужно и подающий механизм: насколько равномерно и быстро он подает проволоку. Устройство отработало верой и правдой уже более 10 лет.

Сварочное устройство-полуавтомат для бытовых нужд может быть приобретено в уже готовом к применению виде либо полностью собрано своими руками. Самодельный полуавтомат обойдётся исполнителю намного дешевле, но для его сборки потребуются определенные навыки работы с электротехническим оборудованием. Внешний вид такого сварного устройства представлен на размещённом ниже рисунке.

Всем желающим сделать полуавтомат из инвертора своими руками рекомендуем сначала ознакомиться с устройством этого агрегата и особенностями функционирования входящих в его состав модулей.

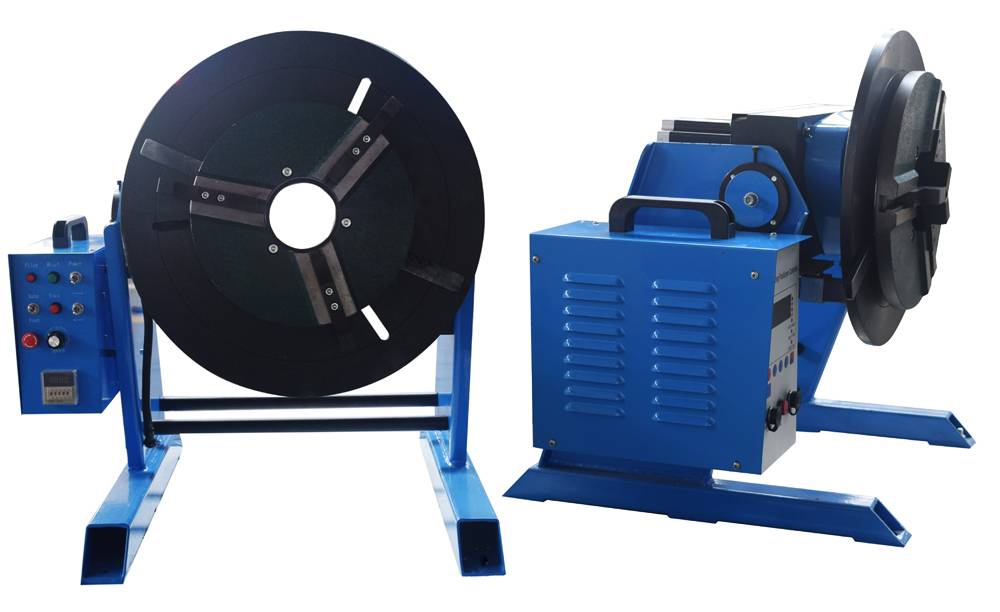

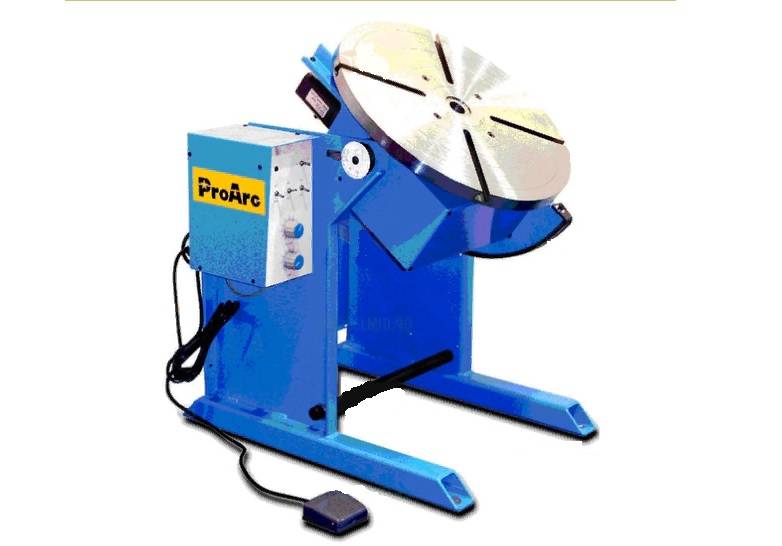

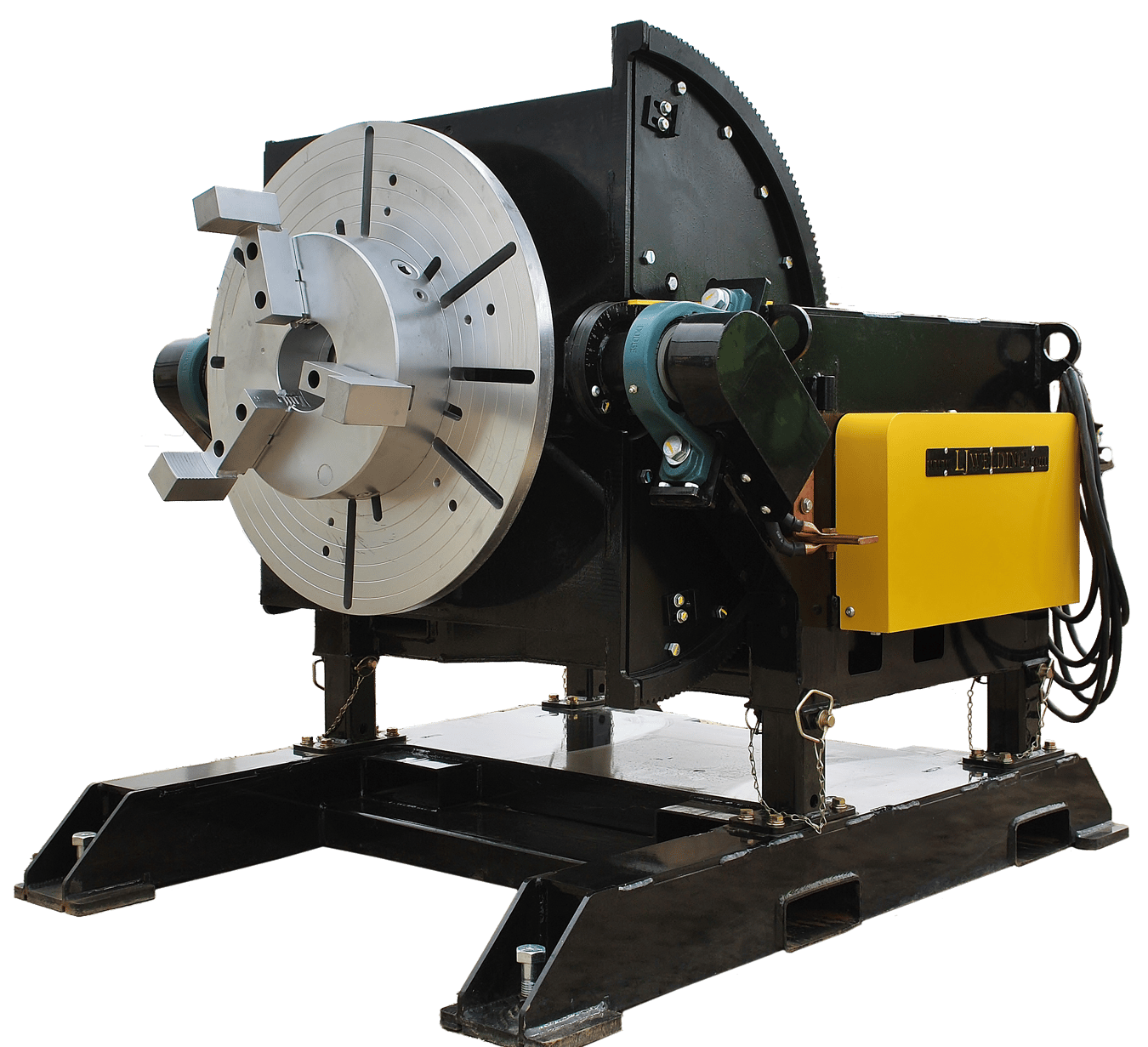

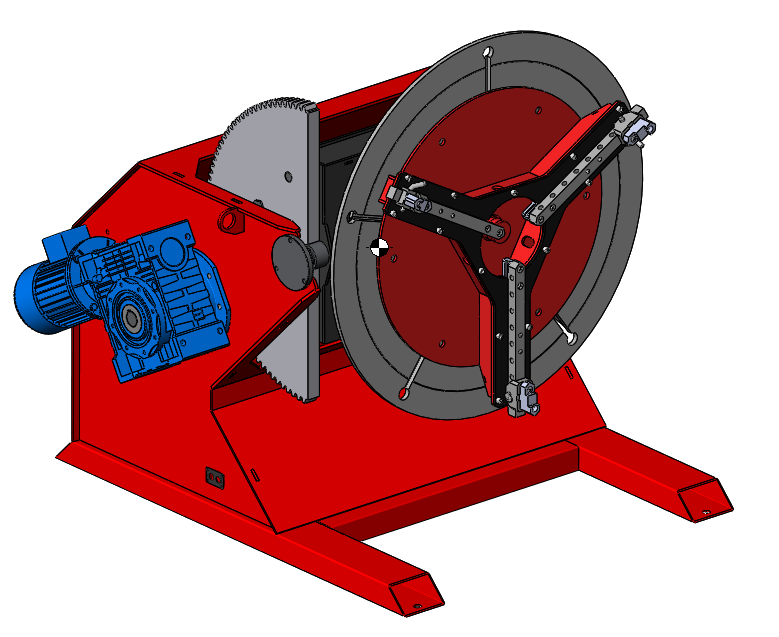

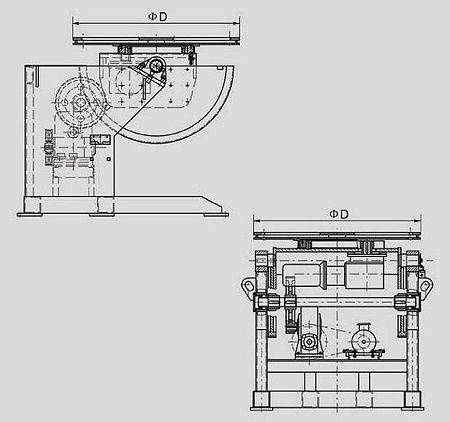

Автоматические и ручные позиционеры

Устройства могут быть как ручными, так и автоматизированными.

- Ручные сварочные позиционеры, в большинстве случаев, выполняют лишь одно вращательное движение. Фиксирование заготовок обеспечивается трех- или четырехкулачковым патроном или специальной планшайбой с жесткими прижимными планками. Управление позиционером осуществляется ножной педалью, сопряженной с приводом. Недостатком подобных устройств является необходимость ручного регулирования угла наклона рабочей поверхности, что снижает их технологические характеристики.

- Автоматизированные позиционеры, в которых повороты рабочей поверхности осуществляются при помощи программных запоминающих устройств, используются на специализированных сварочных производствах. Наличие шаговых двигателей, управляющих вращением и поворотом рабочего стола позволяют с высокой точностью совмещать сварочное сопло с заготовкой. Автоматические сварочные позиционеры, оснащенные блоком числового программного управления в комплексе с манипулятором сварочного сопла позволяют осуществлять сложные сварочные операции в среде защитных газов и под флюсом.

Отдельным типом позиционеров являются роторные устройства, в конструкции которых помимо рабочего стола присутствует специальная вращающаяся консоль. Роторные позиционеры позволяют получать внутренний шов и производить наплавку заготовок сложной конфигурации без дополнительных переустановок.

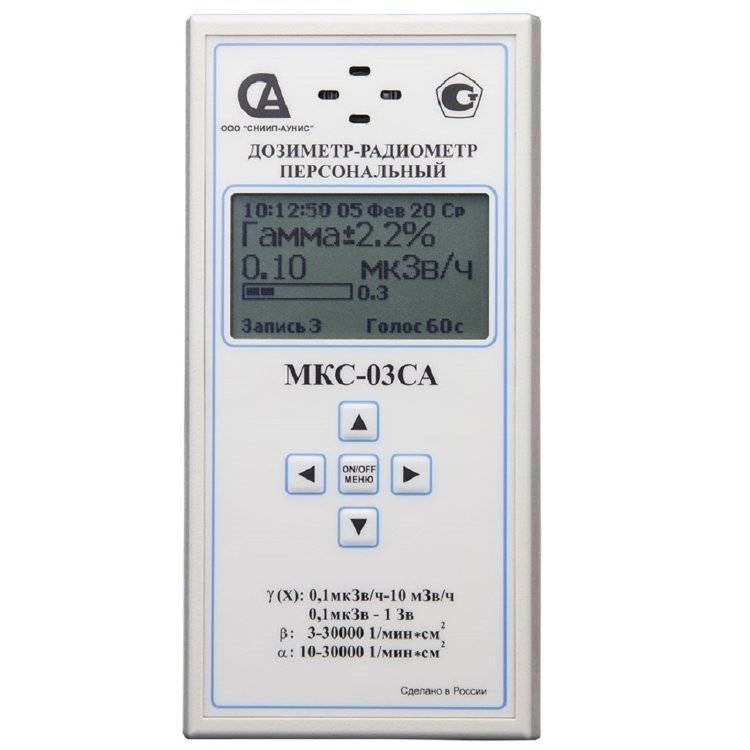

Необходимые средства защиты кожи и глаз

Приступая к работам, сварщик должен использовать следующие принадлежности, исключающие травмирование:

- Рабочий костюм. Специальная одежда выдается предприятием. Она шьется из огнеупорных тканей – брезента, замши, спилка. Костюмы из синтетических тканей запрещены к применению. В зимнее время надевают суконную одежду.

- Рукавицы или перчатки. Наиболее качественными являются замшевые изделия. Брезент быстро сгорает, поэтому менять рукавицы придется часто.

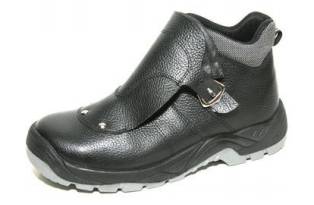

- Обувь, изготавливаемую из разных материалов. Чаще всего предприятия выдают работникам кирзовые сапоги или ботинки с прорезиненной подошвой. Обувь не должна иметь гвоздей, повышающих риск поражения током.

- Сварочную маску. Применять изготовленные своими руками щитки нежелательно. Даже небольшая щель в маске способна привести к поражению органов зрения.

Лучшие универсальные сварочные инверторы

Для выполнения отдельных операций квалифицированные специалисты применяют соответствующие ручные или автоматизированные технологии. Оптимизация технологического процесса обеспечивает высокое качество сварных соединений с одновременной экономией расходных материалов. Отмеченные преимущества объясняют целесообразность применения универсальной техники. Профессиональные инвертора этой категории выполняют свои функции безупречно при работе в режимах TIG, MIG/MAG и MMA.

1. Fubag IRMIG 180 SYN (TIG, MIG/MAG, MMA)

Особенность этой модели инвертора – микропроцессорное управление. Современное электронно-программное оснащение без вмешательства пользователя оптимальным образом настраивает рабочие функции с учетом применяемого инструмента. Напряжение в цикле холостого хода понижается автоматически до безопасного уровня. При необходимости можно применять обычную или флюсовую проволоку. Допустимо применение двух- или четырехтактного режима горелки. Защитная схема контролирует нагрузку, активизирует быстрое отключение при выходе параметров за границы нормального диапазона.

Плюсы:

- лучший в соотношении цена – качество инвертор универсальной категории;

- микропроцессорное управление;

- плавная точная регулировка сварочного тока;

- горелка в стандартной комплектации;

- компактные размеры и небольшой вес.

Минусы:

максимальный ток – 180 А.

2. Solaris MULTIMIG-227 (MIG/MMA/TIG) (TIG, MIG/MAG, MMA)

Хороший сварочный инвертор-полуавтомат современного уровня контролирует отдельные рабочие процессы с высокой точностью. Если необходимо создать точечное соединение тонких листов, выбирают специальный режим SPOT. После первичной настройки времени рабочего цикла, следующие действия будут выполняться автоматически (диапазон 0,1-10 секунд). В Solaris MULTIMIG-227 можно установить крупную катушку с проволокой. Для сварки без нейтральной газовой среды переключается полярность. В сварочный аппарат установлена специальная регулировка для выбора оптимальной интенсивности дуги при активизации форсажа.

Плюсы:

- точное микропроцессорное управление;

- стабильность рабочих параметров во всех режимах (TIG, MIG/MAG и MMA);

- возможность работы на низком напряжении;

- высокое качество сборки и функциональность на высшем уровне;

- широкий диапазон сварочного тока (от 20 до 220 А).

Минусы:

- ощутимо шумит;

- сравнительно небольшой рабочий цикл при высокой температуре (35%, +40 градусов).

3. Aurora SPEEDWAY 180 (TIG, MIG/MAG, MMA)

Оценить преимущества микропроцессорного управления можно после внимательного изучения особенностей эксплуатации профессионального инвертора Aurora SPEEDWAY 180. Чтобы установить оптимальный режим, пользуются стандартной таблицей настроек. Например, при толщине заготовки 1 мм выбирают 17V. Далее – коррекции оператора не нужны. Стабильность дуги поддерживается автоматически до завершения рабочего цикла. При возникновении короткого замыкания напряжение снижается до безопасного уровня 24V.

Плюсы:

- качественное воспроизведение профессиональных технологических операций;

- синергетическое управление с простой активизацией;

- стабильность рабочих параметров при снижении напряжения на входе до 160V;

- функция снижения напряжения до безопасного уровня VRD;

- регулировка скорости подачи проволоки (от 3 до 11 м/мин);

- цифровой дисплей;

- удобен в перемещении;

- эффективное охлаждение;

- небольшой вес и компактность.

Минусы:

для исключения программных ошибок надо правильно настроить натяжение проволоки.

Одежда сварщика

Одежда сварщика изготавливается из различных тканей при выполнении основных требований:

– огнестойкость и термостойкость наружной поверхности;

– внутренняя поверхность должна быть влагопоглощающей. Промышленностью предлагаются различные варианты одежды,

например, костюм «ЗЕВС», представленный на рисунке 49.

Рисунок 49 – Костюм «ЗЕВС» мужской

Выпускается в соответствии с ТУ 8572-111-54927561-2007.

Ткань верха:

– «Геркулес» (Klopman International), хлопок – 100 %, плотность – 460 г/м , цвет зеленый, НМВО пропитка «Гидрофойл», КЩС- 50, огнестойкая технология «Пробан» (105-0019-03);

– «Арсенал», хлопок – 100 %, 500 г/м , цвет черный, МВО, огнестойкая отделка (105-0019-79).

Сварщик также пользуется подшлемниками (рисунок 50), специальной обувью (рисунок 51), рукавицами (перчатками, рисунок 52).

Рисунок 50 – Подшлемник сварщика «ЗЕВС»

Подшлемник изготавливается по ГОСТ 17-635-87; ТУ 8579-00454927561-2007, используются ткани «Геркулес» и «Арсенал», застежка на пуговицах; в подшлемнике есть регулировка по глубине.

Рисунок 51 – Ботинки «Сварщик»

В специальной обуви для сварщиков использована подошва из нитрильного каучука (нитрил). Такая подошва выдерживает широкий температурный диапазон от минус 40 до плюс 300 оС, практически не скользит, имеет отличную износостойкость и хорошую масло-, бензо, кислото- (до 60 %) и щелочеустойчивость. Эта обувь имеет сертификат EN ISO 20345 HRO (Heat Resistant Outsole), подошва выдерживает воздействие высоких температур. Имеется механизм быстрого сброса обуви, в случае попадания искр, брызг раскаленного металла вовнутрь ботинка.

Рисунок 52 – Перчатки «ANSELL Воркгард»

Перчатки «ANSELL Воркгард» соответствуют ГОСТ 12.4.01075, EN388, EN407, EN420. Кожаные перчатки с усиленной ладонной частью отлично подходят для проведения сварочных работ, устойчивы к истиранию, разрывам. Все швы прошиты нитью «Кевлар Фай- бер», материал подкладки состоит из хлопка. Длина 380 мм. Применяются также специальные краги (рисунок 53).

Рисунок 53 – Краги спилковые пятипалые

Краги рекомендуются для работников металлургической промышленности, сварщиков. Защищают руки от искр, брызг раскаленного металла, повышенных температур. Отличительные характеристики: хлопчатобумажная подкладка. Соответствуют ГОСТ 17-528-85.

Классификация и устройство

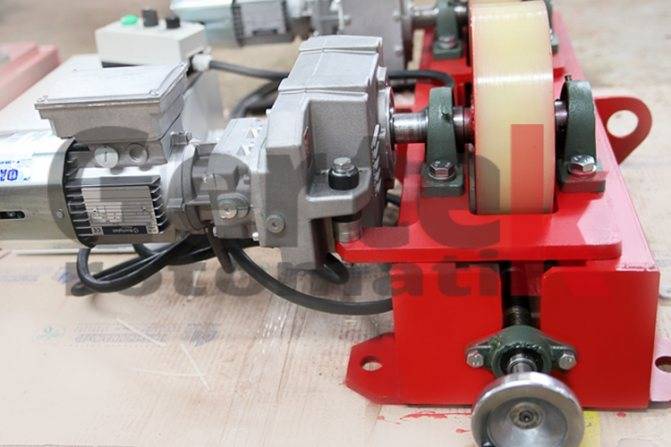

Конструкция сварочного вращателя определяется технологией сварки. Например, при сварке нескольких мелких деталей главным ограничением считается занимаемое устройством пространство. В то же время вращатель должен быть мобильным, и легко переустанавливаться на другой участок цеха или мастерской.

Приспособление включает в себя:

- Приводной электродвигатель.

- Редуктор или коробка передач.

- Инвертор изменения скорости вращения.

- Поворотную раму.

- Основание.

- Несущие ролики или платформу для крепления заготовок.

- Систему управления (обычно она – выносная).

В зависимости от направления вращения оси, с которой соединяется несущая платформа, сварочные позиционеры подразделяют на:

- Вертикальные.

- Горизонтальные.

- Комбинированные.

Последние отличаются наибольшей универсальностью (и – соответственно – стоимостью), поэтому в практике автоматической сварки обычно располагают такими конструкциями сварочных вращателей, которые подходят к большинству случаев проведения сварочных работ.

Другие виды обработки

Кроме термообработки, широко используются также механические и химические виды очистки сварных швов.

Механическая

Проводится с использование проволочных щеток или абразивных дисков. В промышленных условиях щетка, диск или лепестковая абразивная насадка закрепляет в угловой шлифовальной машинке (в быту называемой «болгарка»)

Способом механической зачистки с поверхности соединения удаляют шлаки, окалину, брызги застывшего металла и оксидную пленку.

Механическая обработка сварного шва

Зачистка сварного шва после сварки применяется перед термообработкой или покраской.

Химическая

Призвана удалить с поверхности шва следы жира, смазки, оксидные пленки и другие загрязнения. Проводится перед нанесением на конструкцию покрытий, предохраняющих от коррозии.

Травление — обработка сильнодействующими кислотами — проводится перед механической обработкой. После нее проводят пассивацию — нанесение вещества, образующего на поверхности защитную пленку.

Химическая обработка сварного шва

Химическая обработка металла проводится химически активными веществами, многие из которых пожароопасны и могут причинить серьезный вред здоровью. Поэтому следует строго соблюдать правила техники безопасности.

Общие примерные технические параметры сварочных вращателей

Конкретные значения технических характеристик и механических свойств изделий могут варьироваться в зависимости от конкретной модели. Ниже будут представлены примерные общие параметры:

- среднее значение грузоподъемности составляет примерно десять тонн;

- наружный диаметр роликов равен сорока сантиметрам;

- скорость вращения может принимать значения в диапазоне от 75 до практически 4000 мм за одну минуту;

- мощность каждого равна примерно 1,5 киловатта;

- средний вес устройства равняется примерно одной тысячи килограмм.

При выборе конкретной модели вращателя, а также любого оборудования для сварочных работ, следует внимательно разобраться в его технических характеристиках. Ни в коем случае нельзя приобретать некачественное оборудование. Каждое изделие, которое призвано облегчить процесс сварочных работ посредством автоматизации того или иного действия, требует внимательного аккуратного использования в соответствии со всеми предписаниями техники безопасности.

Приспособления для установки и крепежа

Такую работу как сварка профильных труб,большинству из нас приходиться делать очень часто. Поэтому для данного процесса разработали большое количество разных приспособлений.

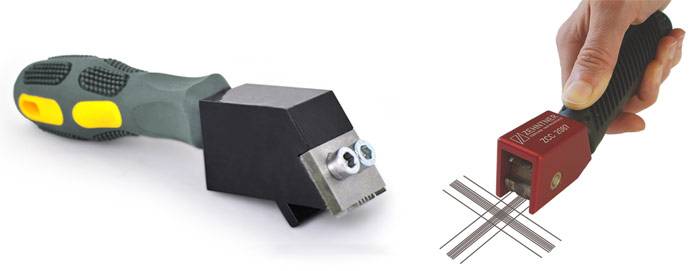

Центраторы. Благодаря им сохраняется соосность свариваемых частей, а так же происходит совмещение кромок на торцах. Они разделяются на внутренние и наружные.

Наружные механизмы применяются на много чаще. Этот механизм составляют несколько звеньев, скрепленных шарнирным способом. Между собою они создают замкнутый контур.

Кроме этого, соосность заготовок неплохо обеспечивают самодельные конструкции, которые делают из уголка и наваренных на него струбцин.

Механизмы с магнитами

Угольники на магнитах. Эти приспособления для сварочных работ применяют очень широко, и они бывают разнообразной формы. Они соединяют в нужном расположении листовые заготовки, рамного вида сооружения и так далее.

Такие приспособления используют не только в форме угольника, но и другого типа. Сила магнита в них позволяет прочно установить часть профильной конструкции в необходимом расположении, и в процессе сварки детали сохраняют неподвижное состояние.

Сварочные приспособления своими руками: струбцина

Сварочные приспособления своими руками изготовить не трудно. Многие мастера для работ предпочитают устройства, изготовленные своими руками, так как магазинные варианты не являются достаточно надежными.

- Лист из стали толщиною от 9 до 11 мм.

- Три гайки.

- Шайбу. Она нужна с большим диаметром.

- Трубопрокатную заготовку с наружной резьбой соответствующей резьбе на гайке.

Процесс изготовления своими руками

Из стального листа вырезают три полосы шириною 4 см, и длиною 50 см, 25 см и 10 см. Затем подготавливают еще две прямоугольные пластины для крепежа подвижного элемента и для обеспечения упора в статичной части устройства.

Видео: делаем своими руками фильм 1

После этого к основанию струбцины приваривают вспомогатель. Все это вместе создает Г-образную форму. К меньшей стороне конструкции приваривают второй лист прямоугольной формы. Шайбы тоже сваривают вместе.

Гайки укладывают “на ребро” к подвижной детали, таким способом, чтобы выкручиваемый стержень находился параллельно по отношению к основе струбцины.

Видео: делаем своими руками фильм 2

Сварку выполняют по внешней стороне первого прямоугольного листа. К его внутренним краям присоединяют подвижное устройство. В завершении на край стержня приваривают шайбы, их располагают плашмя.

Видео: делаем своими руками фильм 3

Самодельное устройство на магнитах

- Квадратную металлическую листовую пластину с размером стороны на 25 см.

- Трубу с квадратным сечением.

- Три болта и три гайки небольших размеров.

- Цилиндр из стали диаметром 4,5 мм.

- Аппарат для сварки, сверло, дрель.

С разных сторон металлической листовой пластины приваривают две трубы на 15 и 20 см. Затем изготавливают две вспомогательных детали.

Видео: делаем своими руками фильм 4

Первая П-образная (из заготовок по 10 см). Вторая – это равнобедренная трапеция. Основание на 11,5 и 5,4 см, а боковые стороны по 10 см.

Собирать приспособления с постоянными магнитами следует в строгой последовательности крепления элементов. Такие приспособления отлично справляются с поставленными перед ними задачами.

Приспособления для сварки профильных труб являются незаменимыми в проведении сварочных работ. Они значительно облегчает весь процесс сварки.

Как правильно сварить металл?

Для правильного выполнения процесса необходимо изучить и поэтапно выполнить все операции, описанные ниже.

Также необходимо помнить, что новичку нужно в первую очередь следить за качеством работы, тщательностью выполнения операций и отработкой навыков, а не за скоростью производства работ.

Итак, первый этап – подготовка:

- Собираем все необходимые инструменты и приспособления, надеваем спецодежду;

- выполняем зачистку кромок детали, обезжириваем их;

- подключаем электрод;

- выполняем предварительную сборку на прихватки; размер прихватки может быть различным, обычно прихватки выполняют по 10-50 мм, либо в виде точек (для маленьких деталей).

Когда речь идет о работе с трубами, длина прихватки должна быть не менее 2-5 толщин стенки трубы.

Второй этап – сварка элементов. Процесс начинается с розжига дуги. Есть два основных способа:

1ый – касанием: сварочная дуга зажигается при коротком прикосновении к поверхности металла, важно сразу убрать дугу, чтобы не произошло залипание. 2ой – чирканьем: сварочная дуга зажигается при проведении (как спичкой) по поверхности металла. Данный способ предпочтителен, поскольку при нем металлу сложно залипнуть, но он не всегда применим ввиду стесненных условий

Данный способ предпочтителен, поскольку при нем металлу сложно залипнуть, но он не всегда применим ввиду стесненных условий

2ой – чирканьем: сварочная дуга зажигается при проведении (как спичкой) по поверхности металла. Данный способ предпочтителен, поскольку при нем металлу сложно залипнуть, но он не всегда применим ввиду стесненных условий.

Важный момент при сварке — это наклон электрода. Если вы усвоите как правильно держать электрод, то сможете избежать многих неприятных последствий. Существуют три основные положения:

1.Углом вперед – сварочную дугу отклоняют от нормали на 30-60 градусов, образуя острый угол между дугой и швом. При таком положении выполняют горизонтальные, а также вертикальные швы, потолочные швы, а также выполняют стыковку труб при отсутствии возможности поворота трубы при сварке.

2. Углом назад – сварочную дугу отклоняют от нормали на 30-60 градусов, образуя тупой угол между дугой и швом. Данное положение подходит для угловых и стыковых соединений.

3. Под прямым углом – между дугой и швом образуется угол 90 градусов. Такое положение наиболее часто применимо в труднодоступных местах.

Работа с поворотными и неповоротными стыками

Среди правил выполнения таких работ можно привести следующие:

- Поворотные стыки будет удобно выполнять во вращателе. Желательно, чтобы скорость выполнения работы и вращения механизма была одинаковой.

- Место контакта металла с дугой (сварочная ванна) должна располагаться на 30º ниже верхней точки трубы, установленной во вращатель, с противоположной направлению вращения стороны.

- Такую работу можно выполнять и вручную. Для этого трубу каждый раз проворачивают на 60-110º, чтобы с ней было удобно работать.

Однако наиболее сложной будет работа при развороте трубы на 180º.

В таком случае сварку лучше разделить на 3 стадии:

- В первую очередь приваривают в 1-2 слоя 2/4 сечения трубы по внешнему радиусу сгиба.

- Далее трубу разворачивают и доваривают оставшуюся часть шва, выполнив сразу все слои.

- В конце труба еще раз проворачивается, и на внешней части сгиба добавляют оставшиеся слои шва.

Сваривание неповоротных стыков выполняется в две стадии.

Методика работы такова:

- Трубу нужно визуально разделить на два отрезка. Шов в данном случае получится одновременно и горизонтальным, и вертикальным, и потолочным.

- Сваривание начинают с нижней точки окружности, плавно перемещая электрод к верхней точке. Таким же образом проводят работу с противоположной стороны.

- При этом дуга делается короткой, по длине равной ½ толщины сердечника электрода.

- Высота валкового шва может достигать 2-4 мм, все зависит от толщины стенки трубы.

Заключительным этапом сварочных работ является контроль качества соединений.

Классификация и устройство

Конструкция сварочного вращателя определяется технологией сварки. Например, при сварке нескольких мелких деталей главным ограничением считается занимаемое устройством пространство. В то же время вращатель должен быть мобильным, и легко переустанавливаться на другой участок цеха или мастерской.

Приспособление включает в себя:

- Приводной электродвигатель.

- Редуктор или коробка передач.

- Инвертор изменения скорости вращения.

- Поворотную раму.

- Основание.

- Несущие ролики или платформу для крепления заготовок.

- Систему управления (обычно она – выносная).

В зависимости от направления вращения оси, с которой соединяется несущая платформа, сварочные позиционеры подразделяют на:

- Вертикальные.

- Горизонтальные.

- Комбинированные.

Последние отличаются наибольшей универсальностью (и – соответственно – стоимостью), поэтому в практике автоматической сварки обычно располагают такими конструкциями сварочных вращателей, которые подходят к большинству случаев проведения сварочных работ.

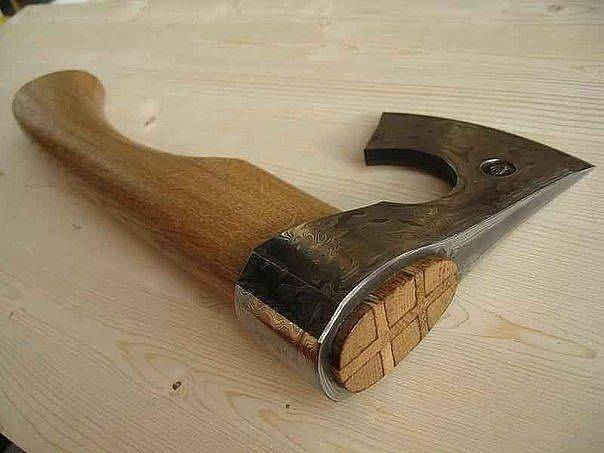

Разметка

Следующий этап подготовки деталей для сварки проводится вручную или с помощью специальных устройств. Самые простые приспособления – керн, металлическая линейка и штангенциркуль. Поверхность металла предварительно грунтуют, чтобы хорошо были видны риски. При поточном производстве делают шаблоны, их накладывают, обводят.

Различают понятия «наметка» и разметка. Первая – создание предварительного контура, вторая подразумевает кернение по всему периметру, маркировку. Наметка нужна при использовании шаблонов. Его сначала обводят чертилкой, а затем контур проходят керном. При ручной разметке сразу проводят кернение.

Размечать заготовки вручную сложно и долго. Подготовка и сборка заготовок с использованием оптической или мерной резки предпочтительнее. Для разметки металла созданы разметно-маркировочные автоматы, они работают на основе оптики по заданной программе. Керн движется быстро, размеченный листовой прокат выезжает из автомата со скоростью до 10 метров в минуту.

Этап разметки проводится вручную или с помощью специальных устройств

Это интересно: Обратная полярность при сварке — особенности применения

Можно ли изготовить что-то своими руками

Сварщик может собрать вспомогательную оснастку своими руками, используя подручные материалы. Например, самодельные приспособления для сварки труб собирают из обрезков уголков и струбцин для столярных или слесарных работ. Установка упоров под прямым углом позволяет собрать простейший кондуктор для изготовления партии сварных конструкций (рам для установки решеток в окна или изготовления секций забора).

Краткий алгоритм изготовления простейшей оснастки для сварки:

- Из отходов профиля или листа толщиной 5-10 мм вырезать абразивным инструментом прямоугольные заготовки.

- Обработать кромки вручную или на фрезерном станке, удалить следы краски и коррозии с поверхностей.

- Прикрепить упоры на основание (например, на металлический верстак или стеллаж из швеллера), учитывая взаимное положение деталей.

Для изготовления магнитного упора необходимо вырезать 2 симметричных шаблона, которые крепятся по бокам от магнита с центральным отверстием на болтах. Расположение винтов не позволяет пластинам смещаться относительно друг друга. Упор устанавливают на первую деталь, а второй элемент выставляют по боковой поверхности шаблона. Затем компоненты соединяют несколькими точками сварки, убирают упор и полностью проваривают шов с 2 сторон.

Встречаются самодельные шаблоны, вырезанные из стальной плиты с последующей обработкой кромок на фрезерном станке. Заготовку устанавливают на основании и монтируют дополнительные упоры для ограничения подвижности. Сварщики используют кустарные зажимы, изготовленные из обрезков профиля и болтов с гайками. Единого стандарта для самодельной оснастки не существует, каждый мастер разрабатывает приспособления, ориентируясь на опыт и учитывая специфику выполняемых работ.