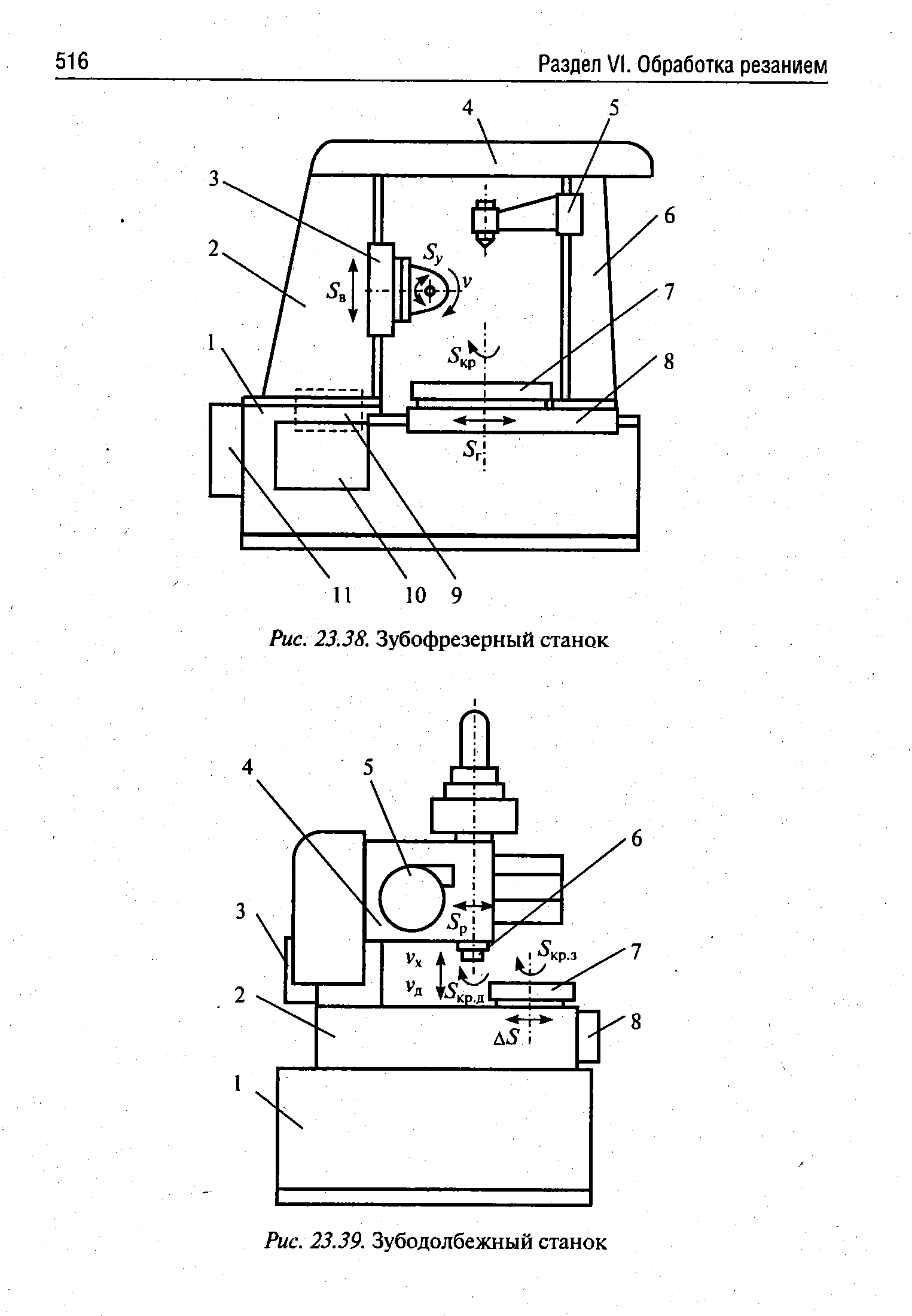

Примеры станков

Для примера возьмем зубофрезерные станки 53A50, 53A50H, 53A80H и 53A80 с вертикальным расположением.

Они базируются на нескольких методах врезания и используются для обработки сразу нескольких видов материалов, как червячных изделий, так и цилиндрических колес.

Станки подходят для серийного производства и домашней мастерской.

В следующих разделах вы сможете подробно ознакомиться с устройством некоторых станков, а также изучить паспорт оборудования.

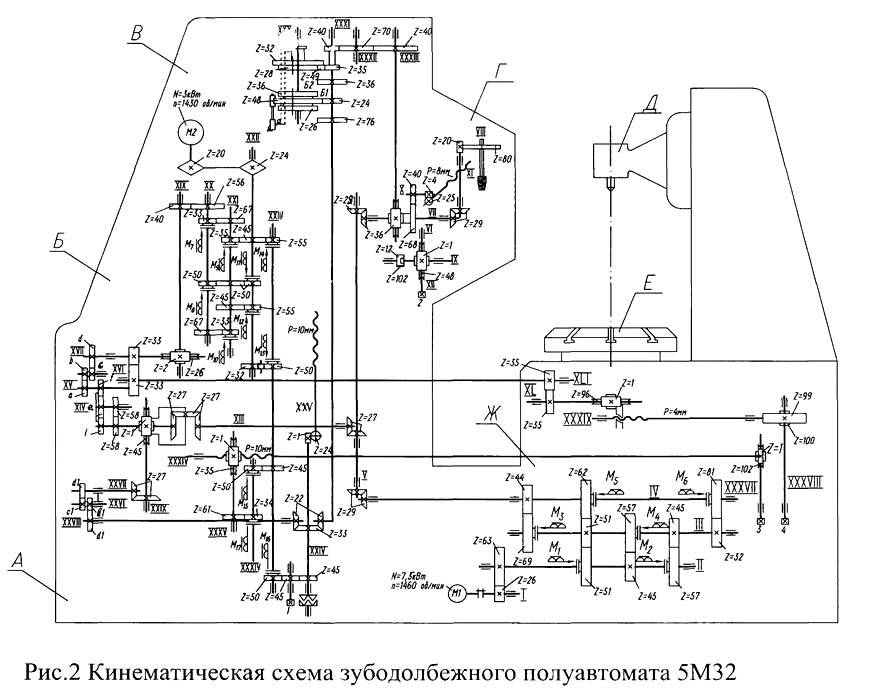

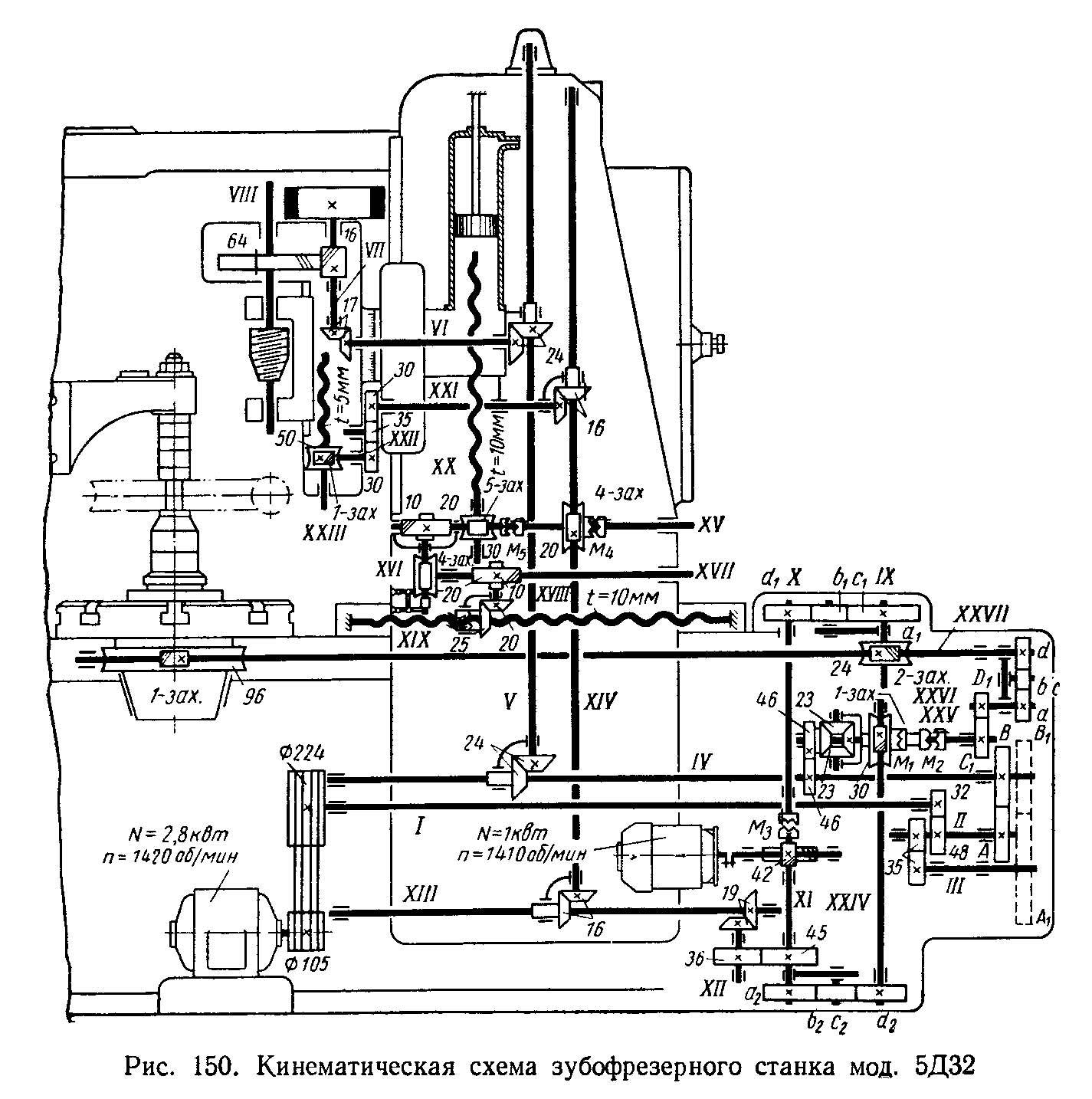

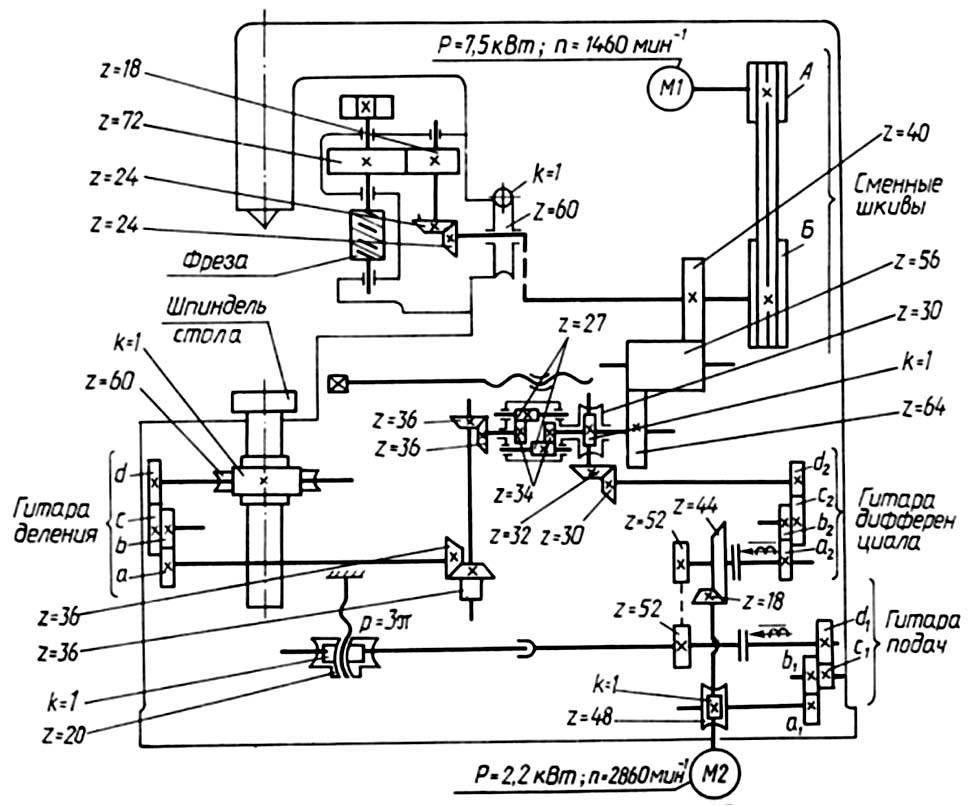

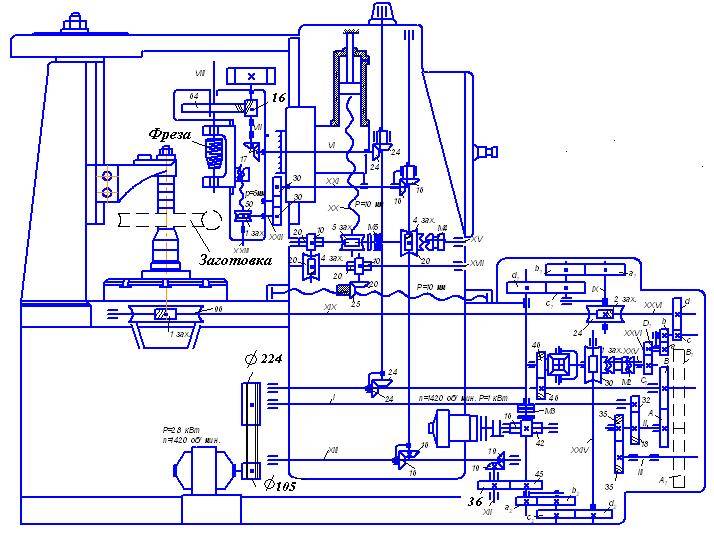

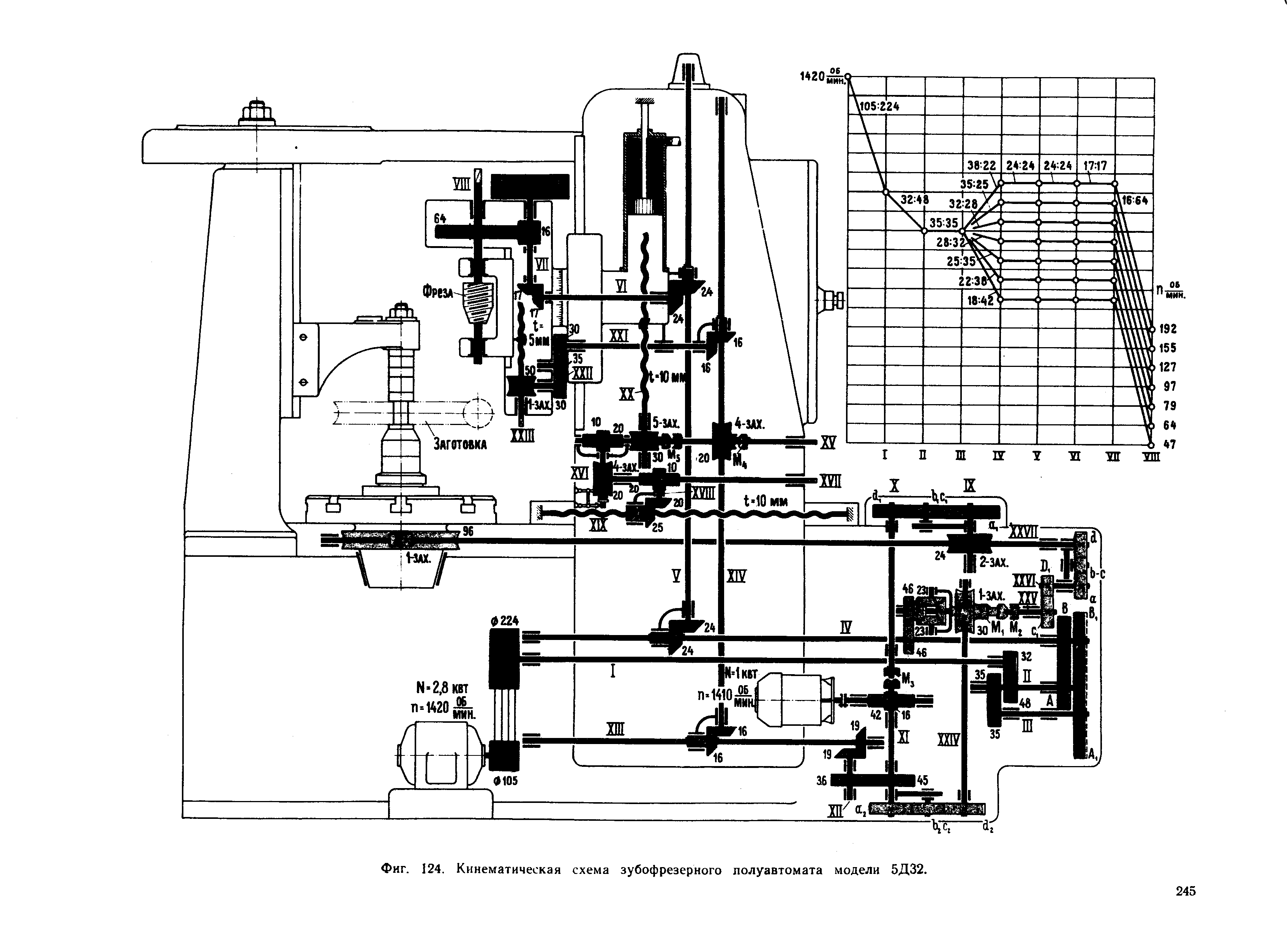

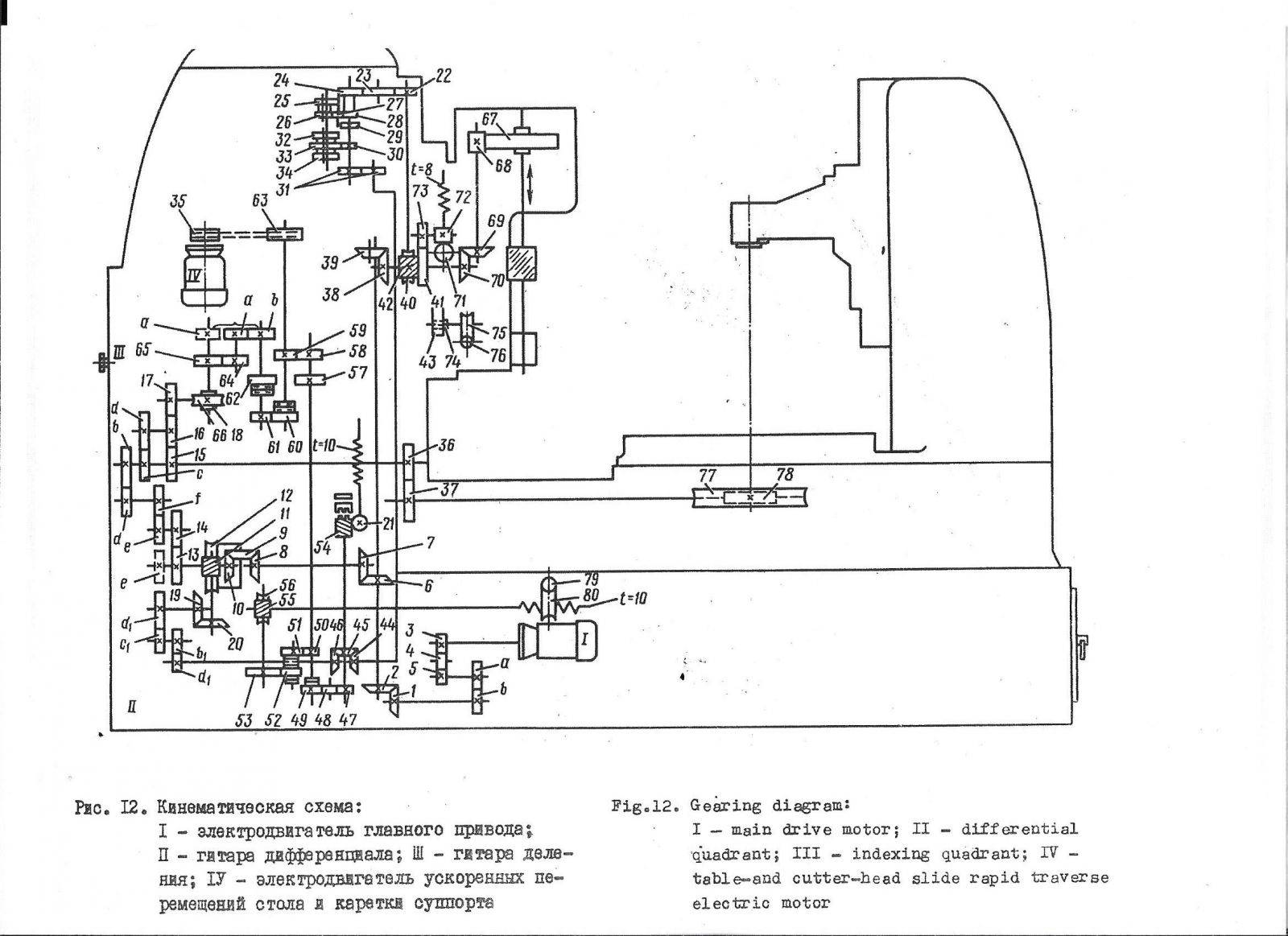

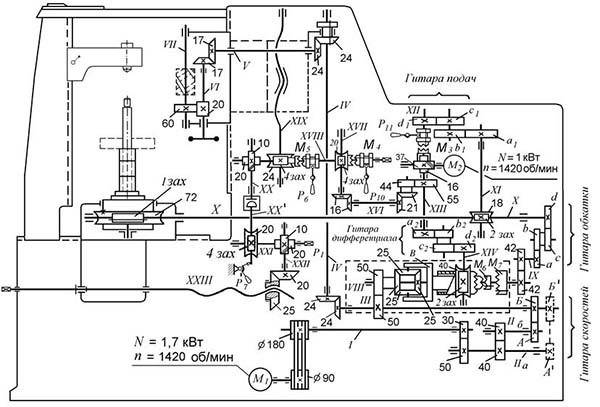

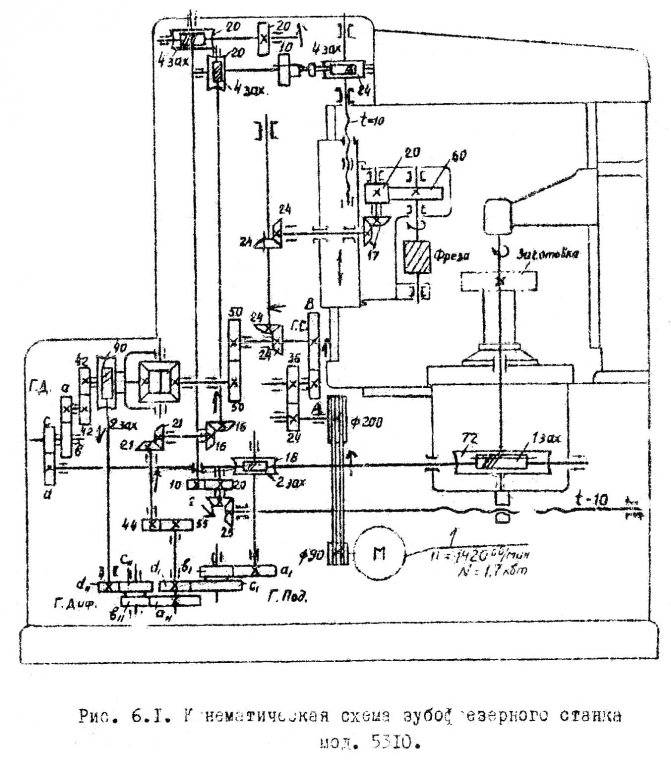

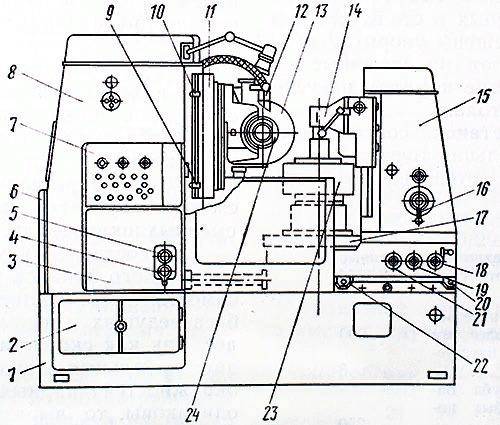

Схема кинематическая зубофрезерного станка 5310

Кинематическая схема зубофрезерного станка 5310

Описание кинематической схемы зубофрезерного станка 5310

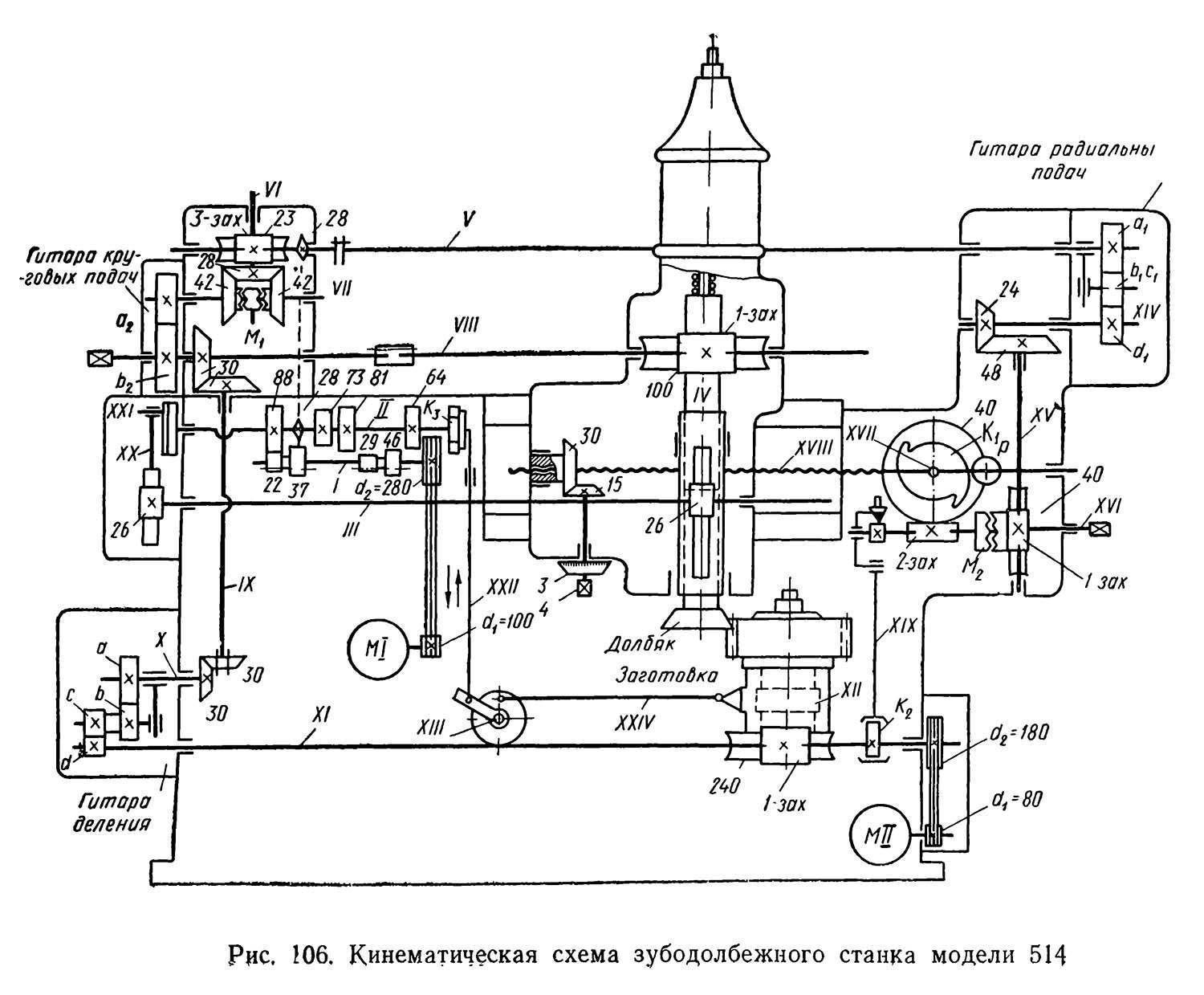

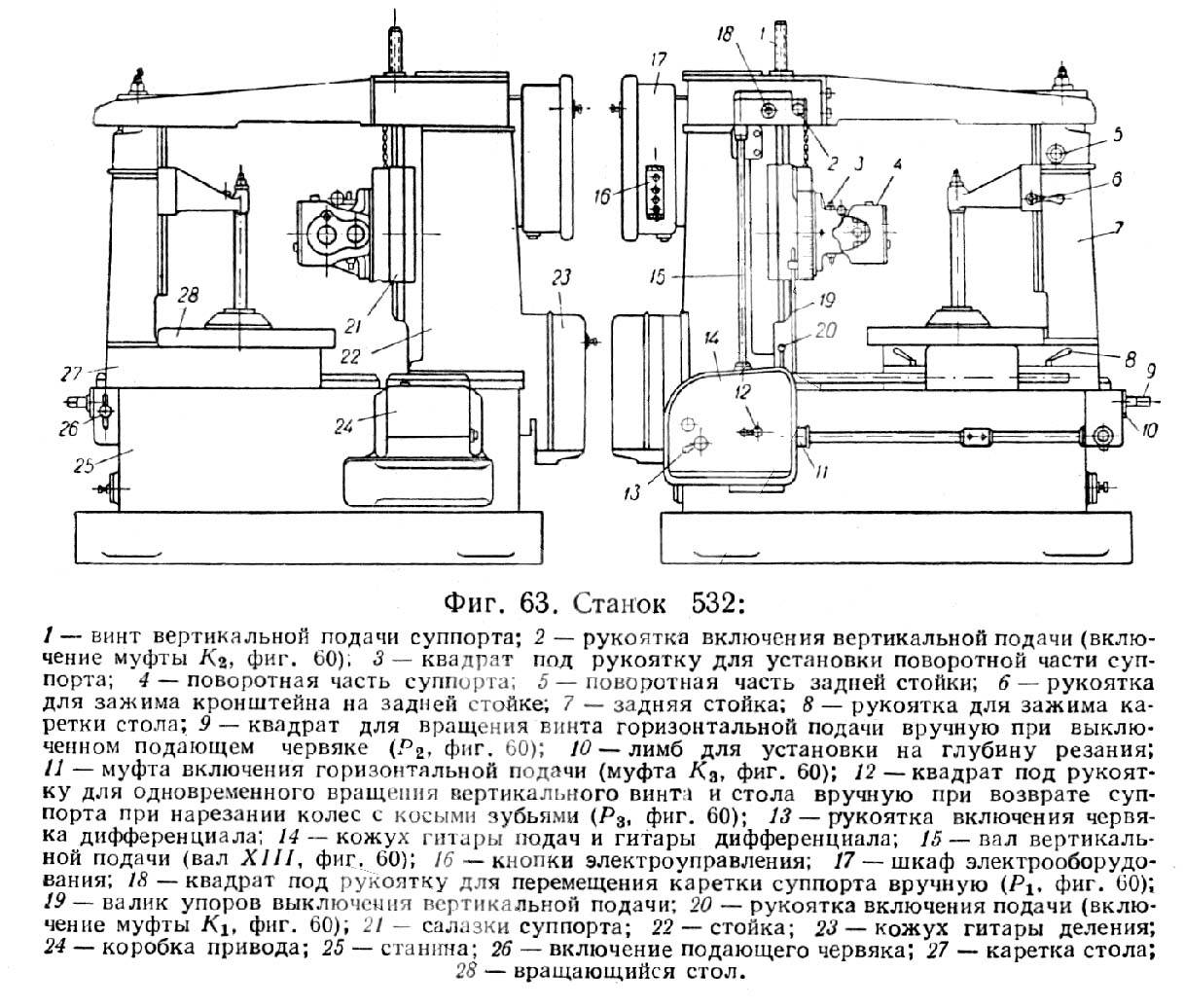

Привод зубофрезерного станка модели 5310 имеет пять базовых кинематических цепей. Каждая кинематическая цепь состоит из последовательно соединённых механизмов, образующих кинематические пары и передающих движение от начального звена кинематической цепи к конечному звену.

Кинематическая цепь главного движения резания. Эта цепь обеспечивает вращение фрезы. Начальным звеном кинематической цепи является главный электродвигатель станка М1, конечным звеном — шпиндель (вал VII), на котором крепится фреза.

Через клиноременную передачу со шкивами диаметрами d1 = 90 мм и d2 = 180 мм, установленными неподвижно соответственно на валу электродвигателя М1 и валу I, вращение от вала электродвигателя подаётся на вал I. С вала I через цилиндрические зубчатые колёса с числами зубцов 30 и 50 вращение поступает на вал II, а.

Отсюда вращение передаётся через сменные зубчатые колёса А` и Б` или через механизм реверса 40/40 и сменные зубчатые колёса А и Б на вал III. С вала III через расположенные на валах IV, V и VI три конические зубчатые передачи 24/24 (две передачи) и 17/17 с общим передаточным отношением равным 1, вращение передаётся на вал VI.

Далее через пару прямозубых цилиндрических колёс 20 – 60 вращение поступает на шпиндель станка VII и на фрезу.

Кинематическая цепь движения обкатки. Эта цепь служит для согласования частот вращения фрезы и заготовки по условию, представленному формулой (8.4). Начальным звеном цепи обкатки является шпиндель станка, конечным — стол, на оправке которого крепится заготовка.

В кинематической цепи главного движения резания механизмом наладки, обеспечивающим заданную скорость резания, является гитара скоростей, передаточное отношение iгс которой можно ступенчато варьировать путём подбора парных зубчатых колёс А и Б или А’ и Б’ (отношения чисел зубьев колёс А/Б и А’/Б’ равны). Такой подбор осуществляют на основе определения передаточного отношения iгс колёс из уравнения кинематического баланса (8.5) путем подстановки в уравнение рассчитанного по кинематической схеме значения i`цгд, частоты вращения вала двигателя и частоты вращения шпинделя (определённой по заданной скорости резания). Следующим действием является подбор таких колёс А и Б из прилагаемого к станку набора зубчатых колёс, чтобы выполнялось условие их сцепляемости: сумма чисел их зубьев (А + Б) должна быть равна 65.

В кинематической цепи обкатки механизмом, обеспечивающим установку требуемой частоты вращения заготовки, является гитара обкатки (передачи a/b и c/d). Передаточное отношение этой гитары iго можно ступенчато варьировать путём подбора (выбора числа зубьев) её сменных зубчатых колёс a, b, c, d в соответствии с уравнением

Кинематическая цепь движения вертикальной подачи фрезы. Эта цепь обеспечивает вертикальное перемещение суппорта и фрезы с заданным значением вертикальной подачи (Sв, мм/оборот заготовки). Начинается цепь со стола станка 3 (см. рис. 8.5), реализующего вращение заготовки, и заканчивается винтовой передачей, располагающейся в суппорте 11 и обеспечивающей преобразование вращения винта XIX в поступательное перемещение фрезерного суппорта.

Ускоренное вертикальное перемещение фрезерного суппорта для подвода инструмента к заготовке создаётся электродвигателем М2 при выключенной кулачковой муфте М3.

Кинематическая цепь движения радиальной подачи стола. Эта цепь обеспечивает радиальную подачу стола с заготовкой при нарезании червячных зубчатых колёс. Исходным звеном цепи является столс заготовкой, а конечным — винт XXIII радиального перемещения салазок со столом.

Скорость поступательного движения стола согласовывают с частотой его вращения (вращения заготовки) путём выбора радиальной подачи Sр (мм/оборот заготовки).

Классификация по типу привода

Станки зубофрезерные имеют достаточно сложную конструкцию. Тип привода определяет то, как можно рассчитывать деление диска. Рассмотрим особенности и параметры следующих распространенных схем привода:

Группа зубофрезерных станков с делительной червячной передачей стола. Оборудование имеет переменную толщину витка

Настраивать зазор можно в диапазоне 0,03-0,05 мм с существенным смещением червяка

Рассматривая описание следует уделить внимание и расположению систем. Особенности данной схемы заключаются в монтировании отдельного корпуса для делительной передачи

Делятся венцы в данном случае путем регулировки зазора

Червяк перемещается вместе с червяком в радиальном направлении относительно колеса. Проводить обкатку заготовки зубофрезерованием также можно при установке двух червячных передач с различным направлением витков. Этот метод регулировки универсален, представлен осевым смещением одного из червяка. Центр может смещаться на определенное расстояние в зависимости от особенностей модели. Есть модели, на которых устанавливается узел с зубчатой передачей. Зубчатое колесо приводится в движение гидравлическим насосом. Цилиндрический тип зубчатого колеса может устанавливать на шпинделе фрезы, который представлен двумя половинами. Установка зазора проводится путем смещения половин колес относительно друг друга. Рассматривая чертеж различных станков отметим вариант исполнения, когда оба зубчатых колеса шпиндельной фрезы имеют малую конусность зубьев. Управлять зубообрабатывающим оборудование в данном случае можно путем смещения одного колеса в осевом направлении. На шпинделе фрезы может устанавливать зубчатое колесо с очень большим количеством зубьев. Проводя расчет отметим, что регулировка проводится за счет замедления вращения относительно основного колеса.

Делятся венцы в данном случае путем регулировки зазора. Червяк перемещается вместе с червяком в радиальном направлении относительно колеса. Проводить обкатку заготовки зубофрезерованием также можно при установке двух червячных передач с различным направлением витков. Этот метод регулировки универсален, представлен осевым смещением одного из червяка. Центр может смещаться на определенное расстояние в зависимости от особенностей модели. Есть модели, на которых устанавливается узел с зубчатой передачей. Зубчатое колесо приводится в движение гидравлическим насосом. Цилиндрический тип зубчатого колеса может устанавливать на шпинделе фрезы, который представлен двумя половинами. Установка зазора проводится путем смещения половин колес относительно друг друга. Рассматривая чертеж различных станков отметим вариант исполнения, когда оба зубчатых колеса шпиндельной фрезы имеют малую конусность зубьев. Управлять зубообрабатывающим оборудование в данном случае можно путем смещения одного колеса в осевом направлении. На шпинделе фрезы может устанавливать зубчатое колесо с очень большим количеством зубьев. Проводя расчет отметим, что регулировка проводится за счет замедления вращения относительно основного колеса.

Кроме этого появились и иные варианты передачи вращения. Некоторые подходят для производства, характеризующимся единичным выпуском.

Обработка на зубофрезерном станке червячной фрезой

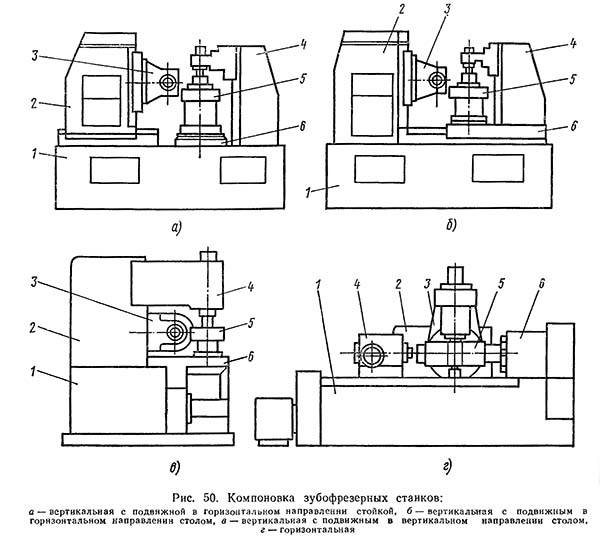

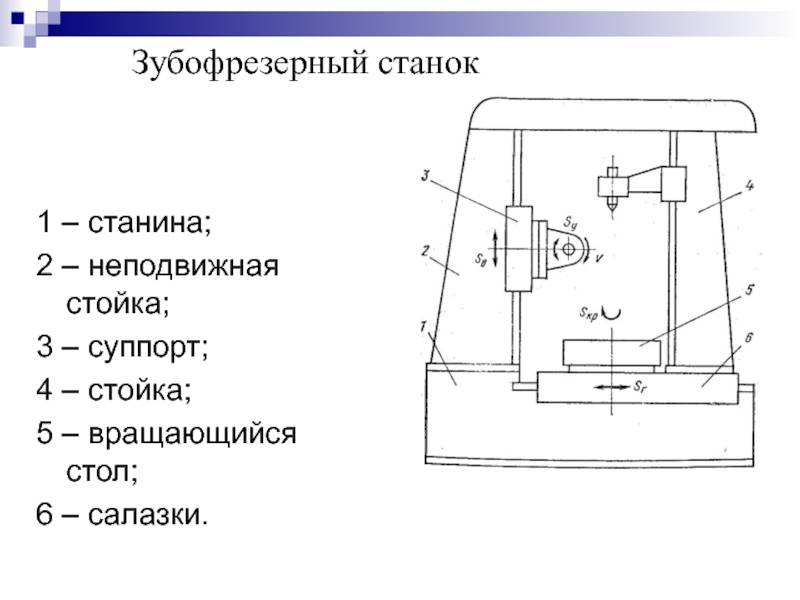

Типовые компоновки зубофрезерных станков

При выборе оборудования важной деталью, требующей внимания, является тип компоновки. Рассмотрим существующие группы зубофрезерных аппаратов, а также возможности их модификации:

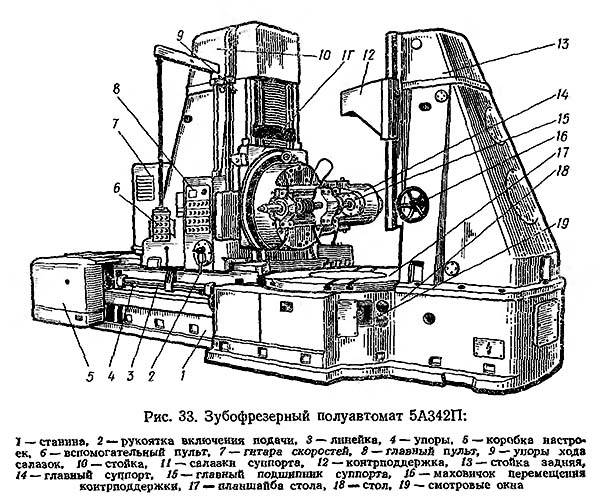

- С вертикальным расположением обрабатываемой детали. Подающий стол способен перемещаться в горизонтальной плоскости. За осевую подачу отвечает суппорт. Универсальная конструкция, которая применяется на предприятиях общего машиностроения.

- С вертикальным расположением обрабатываемой детали. Подающий стол зафиксирован, вместо него перемещается инструментальная стойка с фрезой. Данный тип позволяет сохранить расположение обрабатываемой заготовки до и после фрезерования на станке, что позволяет механизировать процесс подачи и уборки деталей. Схема применяется на серийном производстве.

- С вертикальным расположением заготовки. Подающий стол имеет возможность перемещаться в вертикальном направлении. Кроме того, он отвечает за осевую подачу. Инструментальная стойка способна перемещаться по горизонтали. Оптимальная компоновка для автоматических линий производственных предприятий.

- С горизонтальным расположением детали. Стол отвечает за осевую подачу благодаря способности к перемещению по горизонтали. Стойка перемещается радиально относительно расположения заготовки. Такие станки применяются для изготовления мелкомодульных цилиндрических зубчатых элементов.

- С горизонтальным расположением детали и зафиксированным подающим столом. Вся нагрузка ложится на стойку, которая отвечает за осевую и радиальную подачу. Валы-шестерни изготавливают на станках с подобной компоновкой.

Юрий Давыдов » Новости

Зубофрезерные станки. Конструкция, описание и технические характеристики.

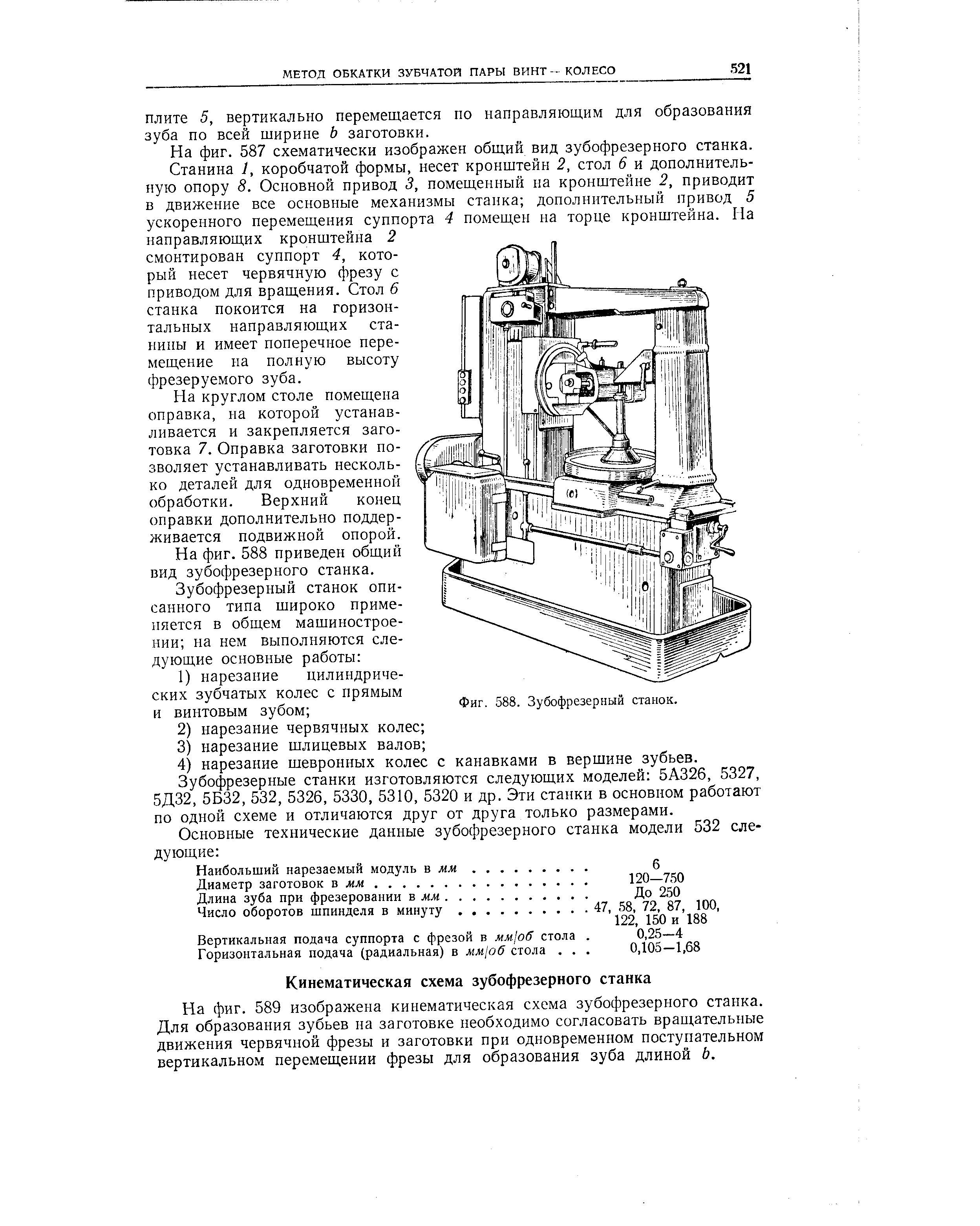

Зубофрезерные станки предназначены для нарезания цилиндрических колёс с прямым и винтовым зубом внешнего зацепления с помощью фасонных дисковых, пальцевых и червячных модульных фрез. Если в зубофрезерном станке имеется помимо вертикального ходового винта радиального или тангенциального перемещения инструмента относительно заготовки, то на нём можно также нарезать червячными фрезами червячные колёса. Станок, имеющий все три выше перечисленных винта, относится к универсальным зубофрезерным станкам.

На зубофрезерных станках производят нарезание цилиндрических и червячных колес по методу обката и по методу копирования с осевой, радиально-осевой и тангенциальной подачами за один или два рабочих хода. В зависимости от расположения оси изделия станки разделяются на вертикальные (состоят из станины, инструментальной стойки фрезерного суппорта задней стойки стола для установки изделия. Вертикальные станки выполняют с подвижной в радиальном направлении стойкой или с подвижным в этом направлении столом, а также со столом подвижным в вертикальном направлении. Компоновка станков с подвижной стойкой и неподвижным столом наиболее удобна для автоматизации процесса зубонарезания.

Горизонтальные станки, предназначенные для нарезания зубьев на тяжелых деталях, выполняют с подвижной в горизонтальном направлении инструментальной стойкой а станки для нарезания колес малых размеров- с подвижным столом, несущим изделие.

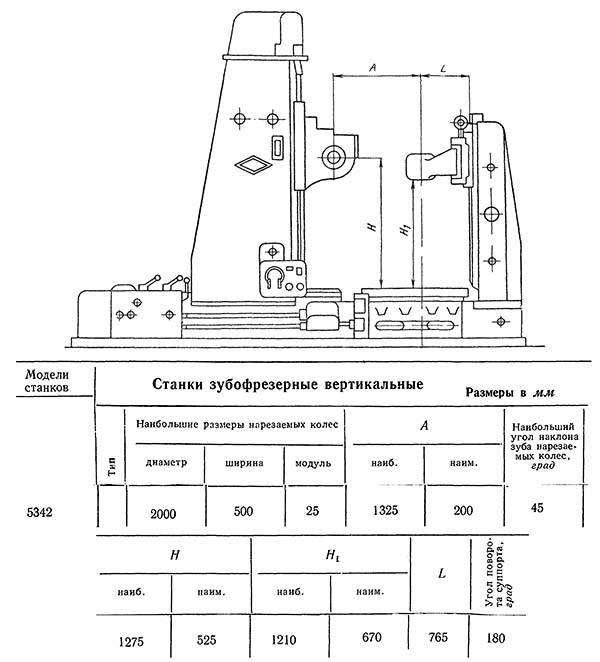

Технические данные зубофрезерных станков

Профиль зуба образуется копированием или обкатом, форма зуба по длине методом касания. Зубофрезерные станки метода копирования имеют простую структуру, состоящую из групп: ФV(В1), ФS(П2), а также деления Д(В3). Станки касания-обката имеют две или три группы формообразования и не имеют группы деления: профиль зуба: ФV(В1 В2); форма по длине: прямозубые: ФS(П3),косозубые: ФS(П3 В4).

Метод копирования, когда режущие кромки инструмента соответствуют форме впадины зубчатого колеса и после нарезания одной впадины заготовка поворачивается на один зуб при помощи делительного устройства, метод обкатки, (обрабатывающий инструмент воспроизводит движение пары зубчатых колёс), горячее и холодное накатывание.

Формообразование зубьев червячного колеса осуществляется методами радиального и тангенциального врезания. При первом методе используют винт радиального пере-мещения. Формирование боковых поверхностей зубьев по профилю и длине, а также делительный процесс осуществляются одним сложным движением Фu, (В1В2). Процесс радиального врезания зубьев фрезы в заготовку осуществляется движением Вр (П7). При втором методе используют винт тангенциального перемещения и специальную червячную фрезу с заборным конусом. Образование профиля и формы зуба по длине, а также делительный процесс осуществляются, как и при первом методе, движением Фu (В1В2). Вторым движением Фs2 (П5В6) осуществляется тангенциальное –врезание за счет конусной части фрезы и еще раз формирование боковых поверхностей.

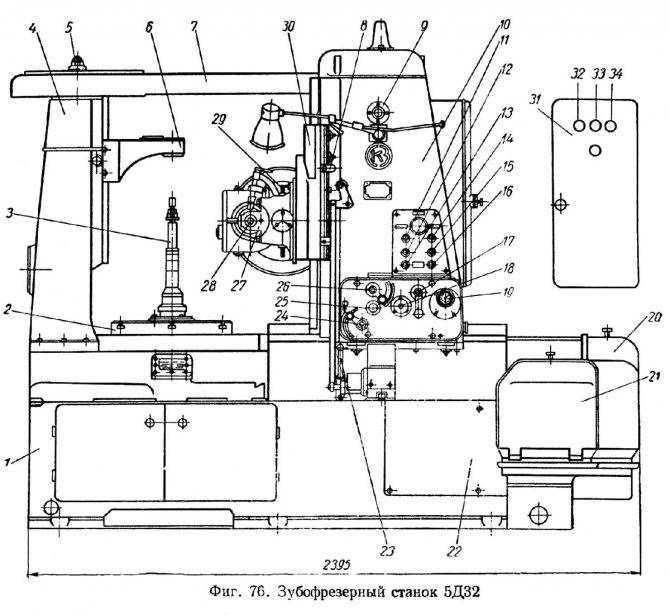

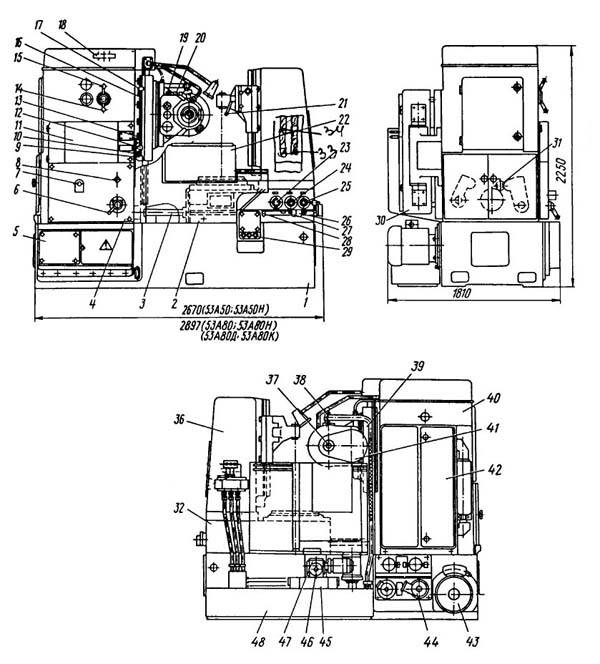

Полуавтоматы зубофрезерные вертикальные 53А50, 53А50Н, 53А80, 53А80Н предназначены для нарезания цилиндрических и червячных зубчатых колес в условиях индивидуального и серийного производства.

Зубофрезерные полуавтоматы моделей 53А50, 53А80 и изготавливаются по классу П ГОСТ 8-71, а их модификации по классу Н ГОСТ 8-71. Станки моделей 53А50, 53А80 комплектуются суппортами с непрерывной передвижкой фрезы (с ползушкой), а модели 53А50Н, 53А80Н — суппортами с периодической (шаговой) передвижкой фрезы. По заказу Покупателя возможна комплектация зубофрезерных станокв системой ЧПУ.

Универсальный зубофрезерный станок предназначен для фрезерования цилиндрических прямозубых, косозубых и червячных колес в условиях единичного и серийного производства. Нарезание зубчатых колес производится по способу обкатки червячной фрезы и обрабатываемой заготовки. Станок работает по замкнутому полуавтоматическому циклу и по циклу наладки.

На базе станка могут изготавливаться спецстанки, позволяющие обрабатывать колеса с бочкообразной или конусной формой зубьев. Обработка осуществляется копированием по шаблону.

Большая универсальность станков и высокая степень автоматизации обеспечивает работу станков как в однопроходном, так и в двухпроходном автоматических циклах. При двухпроходном автоматическом цикле происходит автоматическая смена режимов обработки. Полуавтомат имеет бесступенчатый привод вертикальной и радиальной подачи.

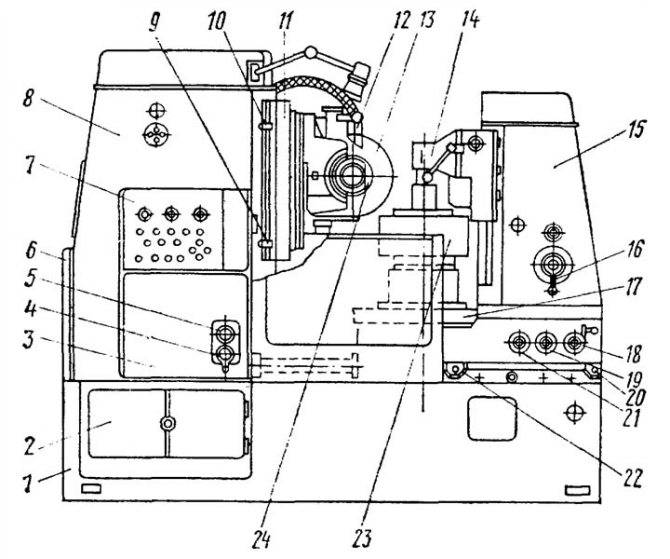

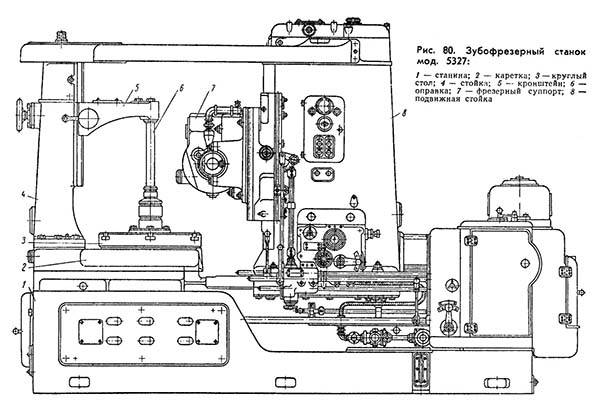

Устройство и принцип работы оборудования

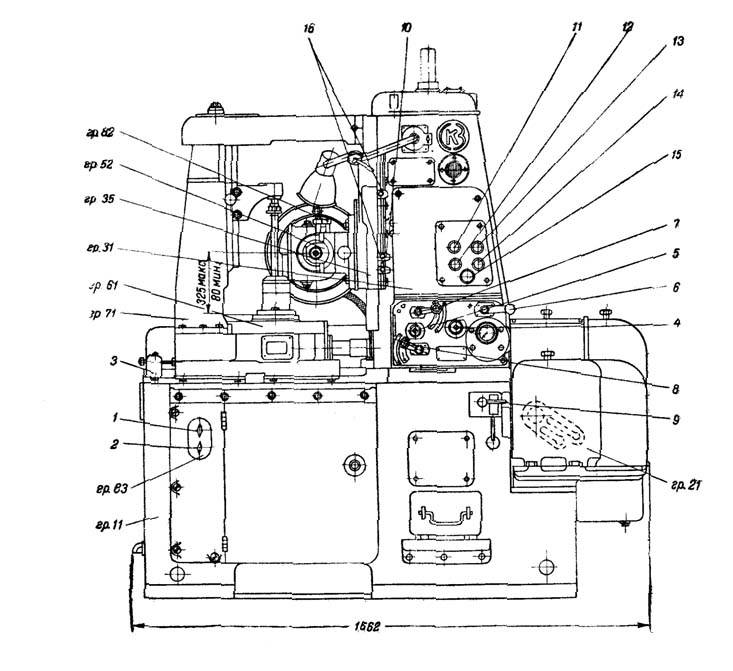

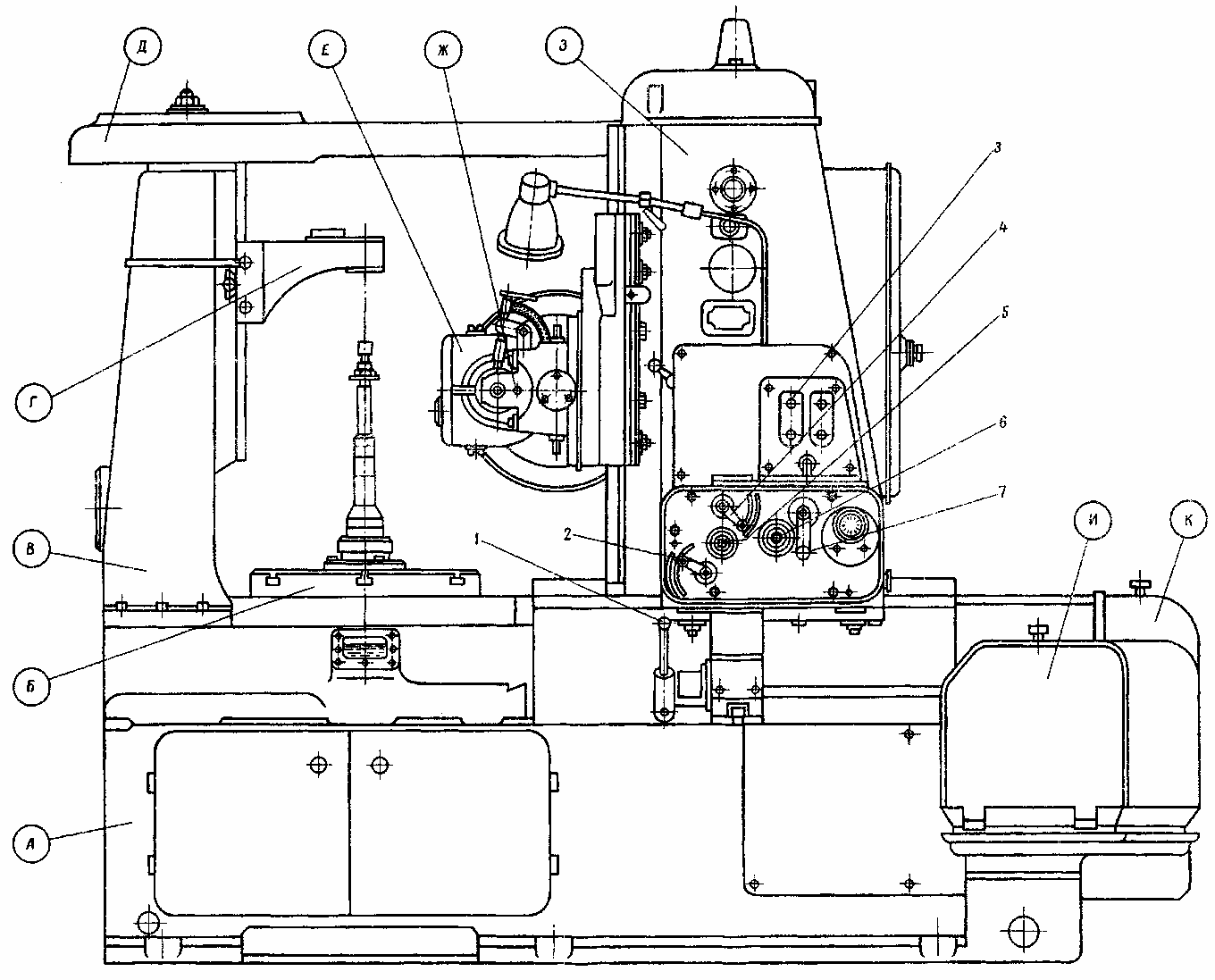

Рассмотрим устройство станка на примере модели вертикального типа 5М324А. Ниже представлена кинематическая схема и условное изображение с указанием основных элементов конструкции.

Расшифровка обозначений:

- Станина аппарата.

- Коробка переключения скоростей.

- Распределительный механизм.

- Валик ручного перемещения каретки.

- Управление механическим перемещением каретки.

- Делитель.

- Панель управления.

- Стойка, которая крепится на станине.

- Ограничитель движения каретки.

- Ограничитель движения каретки.

- Каретка.

- Кран подачи охлаждающей жидкости.

- Суппорт.

- Кронштейн.

- Контрподдержка.

- Управление перемещением кронштейна.

- Подающий стол.

- Механизм управления ограничителями каретки.

- Механизм управления перемещением стола.

- Упор подвода стола.

- Кран управления смазкой стола.

- Упор подвода стола.

- Обрабатываемая заготовка.

- Фреза для нарезки зуба.

На схеме отсутствует место расположения главного электрического двигателя, приводящего в движение фрезу для нарезки зуба и подающий стол, на который устанавливается обрабатываемая деталь.

Вращение фрезы – основное движение при обработке заготовки. Нарезка по всей длине выполняется за счет движения цилиндрического элемента вокруг своей оси. Для получения расчетного количества зубов скорость вращения подающего стола синхронизируется с количеством оборотов и передаточным отношением гитары.

Зубофрезерные станки

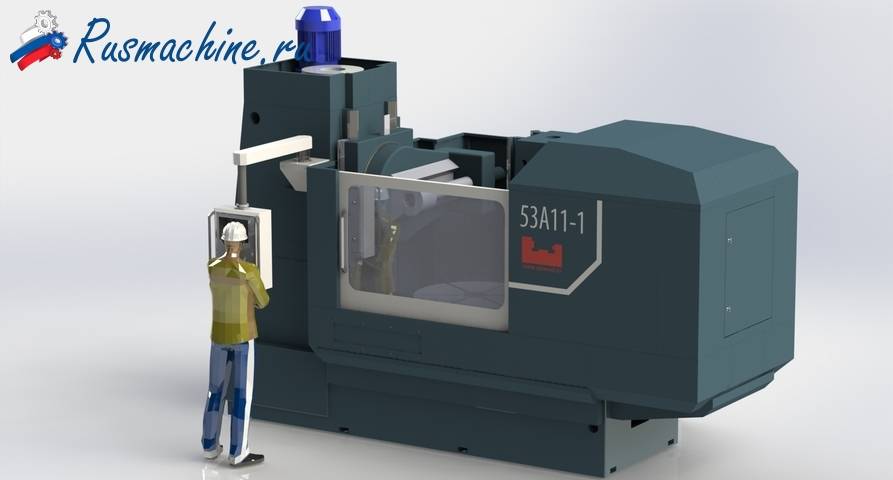

Станок зубофрезерный 53А50

станок готов к эксплуатации

Модернизированный вертикальный зубофрезерный станок модели 53А50, на станке полностью заменена вся электрика, логика работы станка на базе PLC контроллера Delta. Станок поставляется с комплектом гитары деления.

Максимальный диаметр обработки | 500 мм |

Макс. модуль | 12 |

Наибольшая длина перемещения фрезерного суппорта | 400 мм |

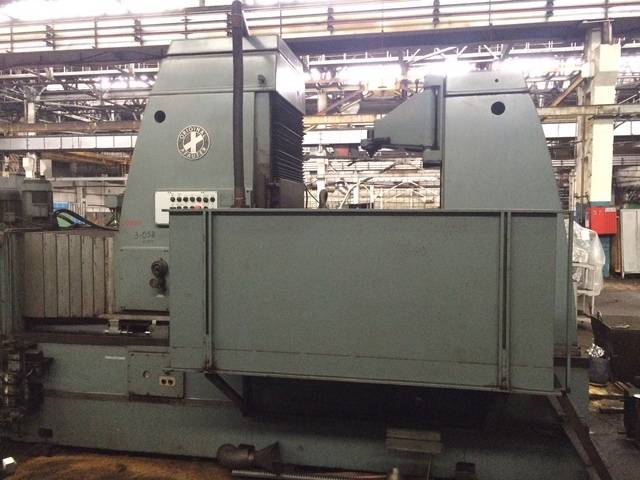

Зубофрезерный станок 53А80

полуавтомат

Предназначен для нарезания зуба на цилиндрических колесах

Диаметр обработки | 800 мм |

Максимальный модуль | 12 |

Зубофрезерный станок с УЦИ и преднабором 53А11

Сделаем на заказ

Сделаем на заказ

классический

Зубофрезерный станок модели 53А11 с УЦИ и преднабором, позволяет изготавливать прямозубые и косозубые шестерни с максимальным диаметром 1250 мм и модулем 16. Модернизированный станок имеет современную

Макс. диаметр | 1250 мм |

Макс. модуль | 16 |

Станок зубофрезерный 53А11 с УЦИ и преднабором

Сделаем на заказ

Сделаем на заказ

Кабинетного исполнения

Зубофрезерный станок 53А11 предназначен для фрезерования зубьев цилиндрических зубчатых колёс методом обката червячной фрезой. Нарезание зубчатых колес производится по способу обкатки червячной фрезой.

Зубофрезерный станок 5А342ПФ2

Сделаем на заказ

Сделаем на заказ

с УЦИ и преднабором

Модернизированный зубофрезерный станок модели 5А342ПФ2 способный обрабатывать цилиндрические зубчатые колеса диаметром до 2000 мм и максимальным модулем 20. Станок имеет современную систему управления

Максимальный диаметр | 2000 мм |

Зубофрезерный станок 5К328А

универсальный

Предназначен для изготовления цилиндрических зубчатых, а также червячных колес максимальным диаметром 1250 мм. Максимальный модуль обработки 12

Максимальный модуль | 12 |

Макс. обрабатываемый диаметр | 1250 мм |

Зубофрезерный станок с ЧПУ 5А342ПФ3

Сделаем на заказ

Сделаем на заказ

станок оснащен системой ЧПУ

Все параметры обработки задаются на дисплее. Мехатронная гитара деления

Диаметр обработки | 2000 мм |

Максимальный модуль | 24 |

Зубофрезерный станок 5А342П

Станок готов к эксплуатации

Тяжелый зубофрезерный станок модели 5А342П , станок без эксплуатации, прошедший модернизацию: перебрана механика, установлена новое электрооборудование, собран шкаф на базе контроллера FATEK, устан

Год выпуска | 1992 |

Макс. диаметр обработки | 2000 мм |

Макс. модуль | 24 |

Станок зубофрезерный Pfauter P1501

высокоточный станок

Высокоточный зубофрезерный станок станок с диаметром обработки 1500 мм, максимальный модуль 16 мм. Станок подключен, проверка в работе. В комплекте оснастка.

год выпуска | 1979 |

Макс. диаметр | 1500 мм |

Макс. модуль | 16 |

Зубофрезерный станок LIEBHERR L902

Б.У. Немецкое качество

Высокопроизводительный зубофрезерный станок LIEBHERR L902 производства Германия с диаметром обработки до 900 мм. Станок является особоточным. Двигатель подач и главный привод бесступенчатый.

Год выпуска | 1987 |

Диаметр обработки | 900 мм |

Максимальный модуль | 10 |

Зубофрезерный станок 5A342P

диаметр обработки 2000 мм

Бывший в употреблении, производитель Коломенский завод тяжелых станков

Макс. диаметр | 2000 мм |

Макс. модуль | 24 |

Зубофрезерный станок Pfauter P1250

высокоточный станок. Аналог 5К328А

Бывший в употреблении зубофрезерный станок. Предназначен для нарезания зуба на цилиндрических колесах.

Немецкие станки славятся повышенной точностью.

Диаметр обработки | 1250 мм |

Модуль | 12 |

Максимально обрабатываемый диаметр 5000мм

Класс точности | С |

SOLD

SOLD

SerialVLO2023 ADD Premium machine

Проверка зуборезных станков на точность

Детали каждого станка при механической обработке изготавливают с неизбежным отклонением от номинальных размеров (в пределах допусков), вследствие чего абсолютная точность работы станка невозможна. При сборке деталей и узлов станка также возможны отклонения в размерах. Следовательно, нельзя изготовить абсолютно точный станок. Кроме того, в процессе эксплуатации станка, вследствие износа его деталей, эти погрешности возрастают настолько, что точная обработка деталей на станке становится невозможной. Государственным стандартом установлены нормы точности металлорежущих станков. При износе станка и потере им точности свыше установленных норм необходимо станок сдать в ремонт для восстановления утраченной точности. Качество обработки на современных станках с числовым программным управлением значительно выше, чем на универсальных, но даже на таких станках сложно изготовить абсолютно точные детали.

Технические характеристики зубофрезерного станка 5310

| Наименование параметра | 5К310 | 5310 |

|---|---|---|

| Основные параметры станка | ||

| Наибольший модуль нарезаемого колеса для стали, мм | 4 | 3 |

| Наибольший модуль нарезаемого колеса для чугуна, мм | 4 | 4 |

| Наибольший диаметр нарезаемых цилиндрических прямозубых колес (0°) с задней стойкой (с контрподдержкой), мм | 200 | 60..200 |

| Наибольший диаметр нарезаемых цилиндрических косозубых колес (30°), мм | 180 | |

| Наибольший диаметр нарезаемых цилиндрических косозубых колес (45°), мм | 170 | |

| Наибольший угол наклона нарезаемых зубъев обрабатываемых колес, град | ±60 | ±60 |

| Наибольший диаметр червячных нарезаемых колес, мм | 60..180 | |

| Наибольшая длина венца нарезаемых цилиндрических прямозубых колес (0°), мм | 180 | |

| Наибольшая ширина группы нарезаемых цилиндрических прямозубых колес (0°), мм | 180 | |

| Наибольшая длина венца нарезаемых цилиндрических косозубых колес (30°), мм | 150 | |

| Наибольшая длина венца нарезаемых цилиндрических косозубых колес (60°), мм | 20 | |

| Наименьшее число нарезаемых зубьев | ||

| Расстояние от оси шпинделя до направляющих суппорта, мм | 150 | |

| Стол | ||

| Диаметр стола, мм | 200 | 150 |

| Наибольшее перемещение отруки/ механически, мм | 130/ 130 | |

| Конус морзе | КМ4 | |

| Расстояние между осями стола и фрезы, мм | 45..180 | 30..160 |

| Расстояние от плоскости стола до оси фрезы, мм | 145..365 | 80..325 |

| Ускоренное перемещение стола, мм/мин | 130 | |

| Ручное перемещение стола на одно деление лимба, мм | 0,1 | |

| Перемещение упора остановки стола на одно деление лимба, мм | 0,02 | |

| Предохранение от перегрузок | есть | есть |

| Блокировка | есть | есть |

| Блокирующие упоры | есть | есть |

| Суппорт | ||

| Наибольшее перемещение фрезерного суппорта, мм | 220 | 245 |

| Ускоренное перемещение суппорта, мм/мин | 280 | 300 |

| Наибольший диаметр режущего инструмента (червячной фрезы), мм | 125 | 80 |

| Наибольшая длина режущего инструмента (червячной фрезы), мм | 125 | 80 |

| Диаметры фрезерных оправок, мм | 25 х 210 | |

| Наибольший угол поворота суппорта, град | ±60° | ±60° |

| Поворот суппорта на одно деление шкалы линейки, град | 1° | 1° |

| Поворот суппорта на одно деление шкалы нониуса, мин | 10` | 6` |

| Конусное отверстие шпинделя | Морзе 4 | Морзе 3 |

| Наибольшее осевое перемещение фрезы, мм | 50 | 100 |

| Наибольшая величина вертикального перемещения суппорта при угле наклона 0°, мм | 220 | |

| Наибольшая величина вертикального перемещения суппорта при угле наклона 30°, мм | 170 | |

| Наибольшая величина вертикального перемещения суппорта при угле наклона 45°, мм | 150 | |

| Наибольшая величина вертикального перемещения суппорта при угле наклона 60°, мм | 30..105 | |

| Ускоренное перемещение шпинделя вдоль оси, мм/мин | нет | нет |

| Приспособление для быстрой установки суппорта под углом | нет | нет |

| Автоматическое включение обратного хода суппорта | нет | нет |

| Автоматическое выключение станка по окончании обработки изделия | есть | есть |

| Предохранение от перегрузок | есть | есть |

| Механика станка | ||

| Пределы оборотов фрезы, об/мин | 63..400 | 63..318 |

| Число ступеней оборотов фрезы | 9 | 8 |

| Пределы продольных (вертикальных) подач фрезы на один оборот стола, мм/об | 0,63..4 | 0,25..4 |

| Пределы радиальных подач стола на один оборот стола, мм/об | 0,315..2 | 0,1..1 |

| Пределы тангенциальных подач, мм/об | ||

| Число ступеней продольных (вертикальных) подач | 9 | |

| Число ступеней радиальных подач | 9 | |

| Привод и электрооборудование станка | ||

| Количество электродвигателей на станке | 5 | 3 |

| Электродвигатель главного привода, кВт | 4 | 1,7 |

| Электродвигатель ускоренного хода, кВт | 2 | 1 |

| Электродвигатель привода шагового движения, кВт | 0,27 | |

| Электродвигатель привода гидронасоса, кВт | 1,1 | |

| Электродвигатель насоса охлаждения, кВт | 0,12 | 0,12 |

| Суммарная мощность электродвигателей, кВт | 7,49 | |

| Габаритные размеры и масса станка | ||

| Габаритные размеры станка (длина х ширина х высота), мм | 2000 х 1300 х 2040 | 1562 х 923 х 1700 |

| Масса станка с электрооборудованием и охлаждением, кг | 4350 | 1550 |

Список литературы по зубообработке

Ачеркан Н.С. Металлорежущие станки, Том 1, 1965.

Гальперин Е.И. Наладка зуборезных станков, 1960.

Козлов Д.Н. Зуборезные работы, 1971.

Кучер А.М., Киватицкий М.М., Покровский А.А., Металлорежущие станки (Альбом общих видов, кинематических схем и узлов), 1972.

Лоскутов В.В., Ничков А.Г. Зубообрабатывающие станки, 1978.

Малахов Я.А. Зубообрабатывающие и резьбофрезерные станки и их наладка, 1972.

Мильштейн М.З. Нарезание зубчатых колес, 1972.

Овумян Г.Г., Адам А.И. Справочник зубореза, 1983.

Птицин Г.А., Кокичев В.Н. Зуборезные станки, 1957.

Шавлюга Н.И. Расчет и примеры наладок зубофрезерных и зубодолбежных станков, 1978.

Руководящий материал для конструкторов, проектирующих технологическую оснастку. Основные данные и посадочные места металлорежущих станков. НИИМАШ, 1968.

Связанные ссылки. Дополнительная информация

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Скачать паспорт Интересное видео Деревообрабатывающие станки КПО Производители

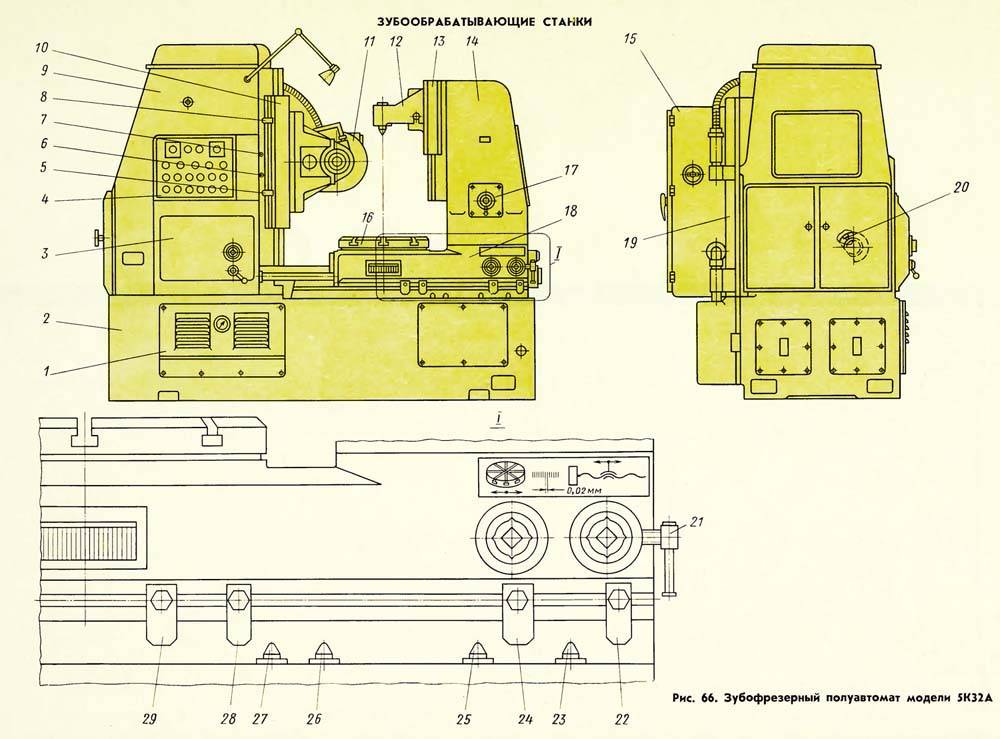

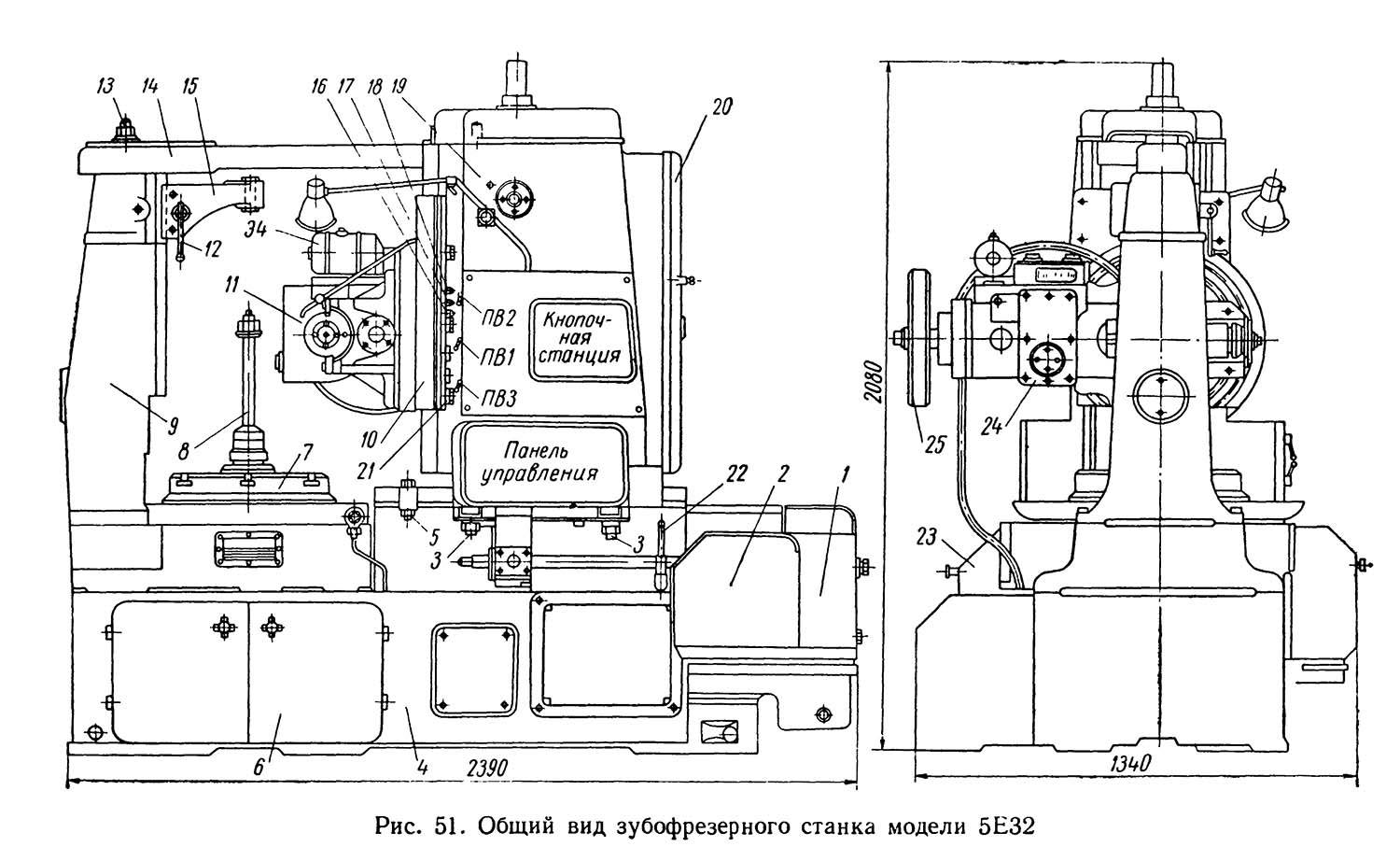

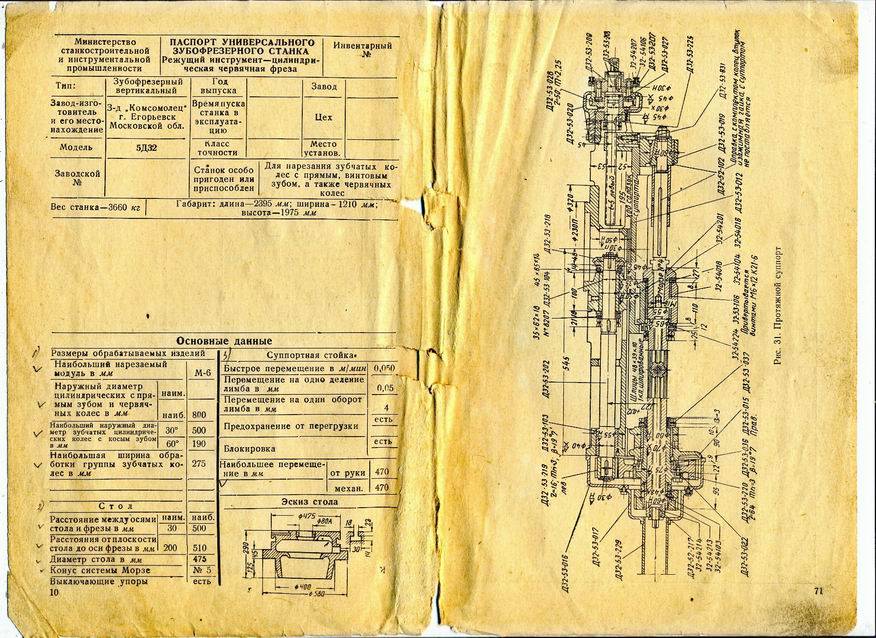

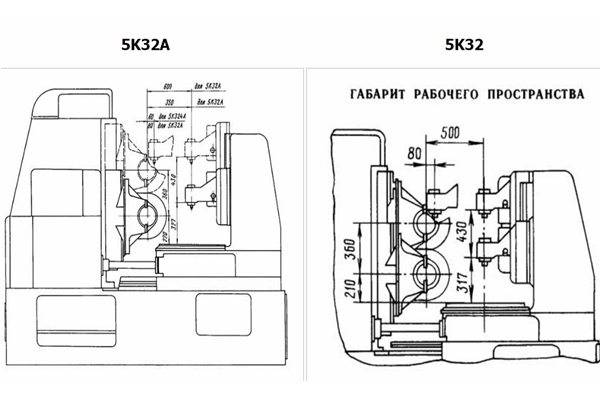

Конструкция зубофрезерного полуавтомата 5К32 и 5К32А

Ниже мы рассмотрим детальное описание каждой модели зубофрезерного оборудования.

Габариты рабочего пространства

Модель 5К32А имеет более высокие габариты нежели 5К32, а значит и рабочего пространства понадобится намного больше. Теперь понятно, почему модель А хуже подходит для домашних мастерских.

Габариты рабочего пространства 5K32 и 5K32A. Схема:

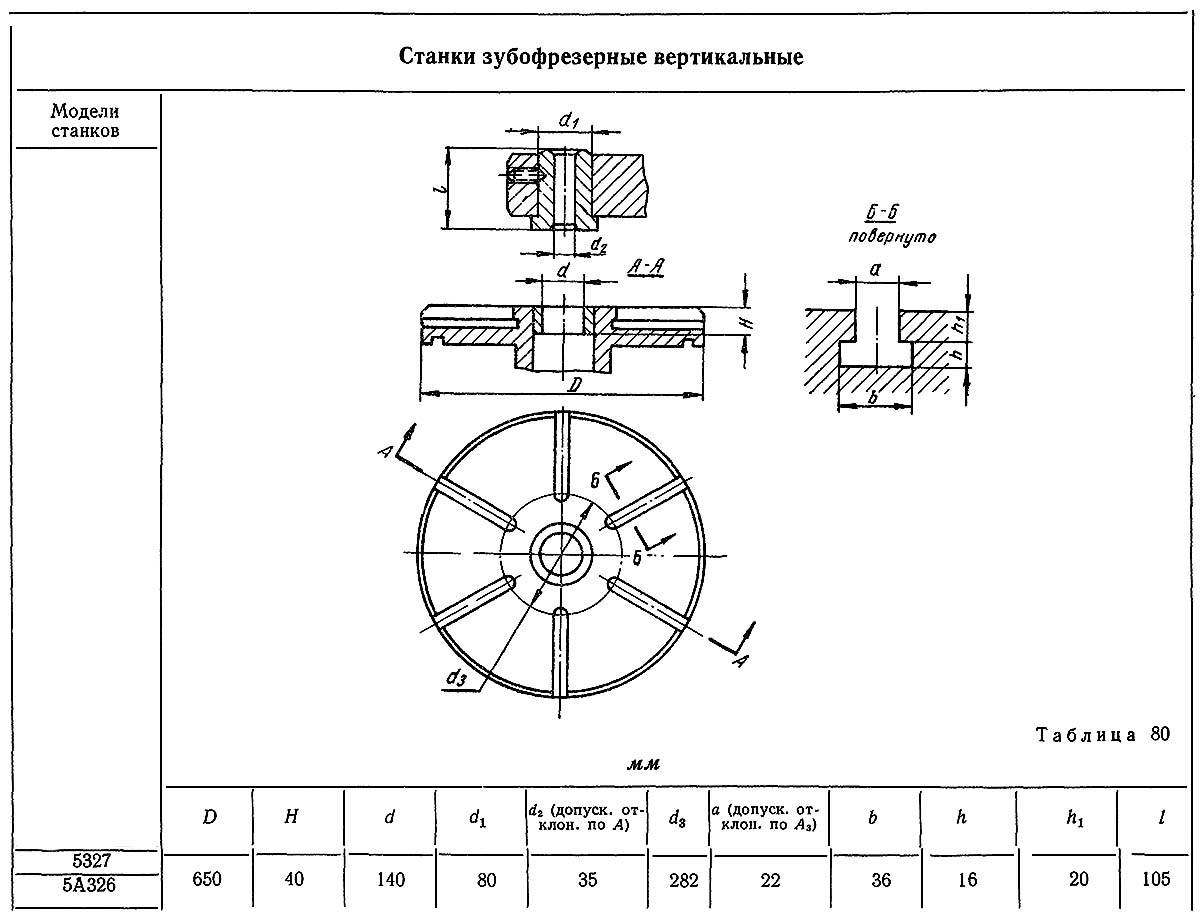

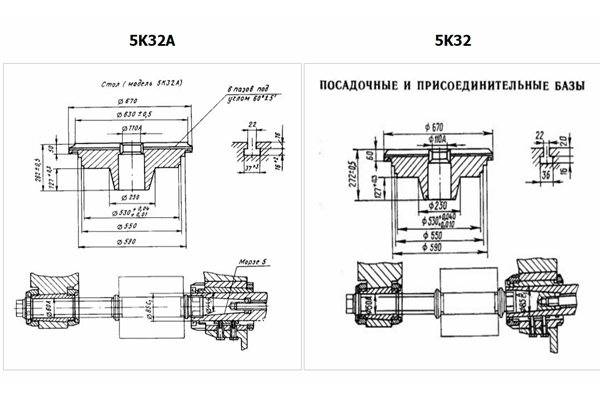

Посадочные и присоединительные базы

Если взглянуть на картинку, которая показана ниже, то можно увидеть, что она схема посадочных и присоединительных баз практически одинакова для каждой модели.

У модели 5К32А есть небольшое отличие, которое также связано с её большими габаритами.

Посадочные и присоединительные базы. Схема:

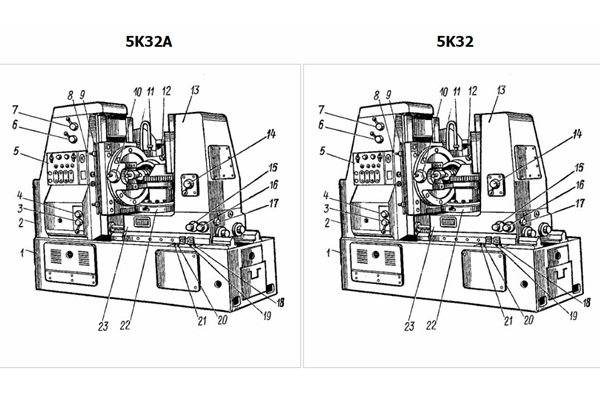

Расположение органов управления

Модели станков практически идентичны по своему строению, а значит и расположение управляющих механизмов идентично.

Расположение органов управления. Схема:

Характеристика работы основных узлов

- Станина – основание станка. Закрепляет стойку суппорта и отвечает за перемещение станка.

- Стол – перемещается вдоль станины. Подает заготовки и обрабатываемые материалы

- Контрподдержка – соединяется с основным корпусом. Отвечают за перемещение откидного кронштейна.

- Суппорт – устанавливает и поворачивает фрезу.

- Каретка – перемещает суппорт в вертикальном направлении.

- Стойка суппортов – вмещает в себя несколько составляющих основного механизма, включая коробку подач и электрошкаф.

- Гидропривод.

5К301П Станок вертикальный зубофрезерный для цилиндрических колес универсальный. Назначение и область применения

Полуавтомат 5К301П предназначен для обработки цилиндрических прямозубых и косозубых колес и червячных колес из сталей, цветных металлов и легких сплавов в условиях серийного и мелкосерийного производства.

Обработка ведется методом непрерывной обкатки червячной фрезы и обрабатываемой заготовки.

На полуавтомате предусмотрена возможность для чистовой и получистовой обработки зубчатых колес под последующее шевингование на повышенных режимах обработки.

При чистовых режимах обеспечивается 6-я степень точности обработки шестерен по ГОСТ 1643—72.

На станке возможна обработка зубчатых колес с осевой, радиальной, тангенциальной и диагональной подачами.

Конструкция зубофрезерного станка 5К301П

Для увеличения стойкости инструмента возможен цикл обработки зубчатых колес с автоматической мелкошаговой передвижкой инструмента во время съема детали.

Вращение инструмента и заготовки кинематически связано.

Стол с заготовкой перемещается по вертикальным направляющим, осевая подача заготовки осуществляется винтом. Фрезерная стойка перемещается по горизонтальным направляющим. Ускоренный подвод фрезерной стойки к заготовке и отвод осуществляются гидроцилиндром. Для радиального врезания используется клиновое устройство с приводом от гидроцилиндра; скорость радиального врезания устанавливается дросселем. Фрезерная стойка зажимается на направляющих станины посредством гидроцилиндра, работа которого включена в цикл работы станка.

Фрезерный суппорт перемещается вдоль оси инструмента по V-образным направляющим от ходового винта, что обеспечивает точность перемещения и жесткость узла. При работе без протяжки инструмента фрезерный суппорт зажимается на направляющих станины посредством двух гидроцилиндров, работа которых включена в цикл работы станка.

Делительная пара станка выполнена с передаточным отношением 1:60; диаметр червячного колеса в 1,5 раза больше наибольшего обрабатываемого диаметра заготовки; делительный червяк выполнен с переменной толщиной витка.

В целях минимального износа червячного колеса делительной пары и сохранения точности станка скорость вращения шпинделя изделия не должна превышать 45 об/мин.

Кинематическая связь станина — стол и станина — фрезерная стойка осуществляется посредством широковенцовых колес, что облегчает сопряжение узлов и уменьшает возможные ошибки.

Особенностью кинематики станка является наличие двух цепей дифференциала:

- деление — осевое перемещение стола;

- деление — осевое перемещение инструмента.

Для уменьшения вспомогательного времени на станке предусмотрены: коробка подач и крепление заготовки гидроцилиндром.

Полуавтомат работает по полуавтоматическому циклу, а при оснащении загрузочно-разгрузочным устройством может работать по автоматическому циклу, может быть встроен в автоматическую линию.

Отличительной особенностью кинематики станка является наличие двух цепей дифференциала, что значительно расширяет его технологические возможности.

Коробка подач позволяет быстро менять величину рабочей подачи, а также осуществлять быстрые перемещения рабочих органов.

Радиальная подача фрезы производится гидроцилиндром. Величина радиальной подачи плавно изменяется при помощи дросселя. За счет быстрого гидравлического радиального подвода фрезы сокращается вспомогательное время.

Закрепление изделия производится гидроцилиндром, управление которым осуществляется с наладочного или рабочего пультов управления.

Станок работает по замкнутому циклу с быстрым автоматическим возвратом и остановом рабочих органов в исходном положении, что позволяет одному рабочему обслуживать несколько станков.

Полуавтомат выгодно отличается от многих зубофрезерных станков тем, что на нем можно работать не только с вертикальной, но и с радиальной, тангенциальной или диагональной подачами.

Возможен цикл обработки зубчатых колес с автоматическим малым перемещением фрезы во время съема детали.

На станке предусмотрены специальные гидравлические устройства, автоматически закрепляющие суппорт и фрезерную стойку в момент прекращения подачи или периодического осевого перемещения фрезы, что повышает жесткость станка.

Точность полуавтомата П по ГОСТ 8—71, точность обрабатываемых деталей — 6-й степени.

Чистота поверхности зубьев после фрезерования — V6— V7.

При обработке промежуточного валика с модулем 1,75 мм, числом зубьев 15 и углом наклона зуба 11°28’40// станок обеспечивает следующие точность и чистоту:

- наибольшая накопленная погрешность окружного шага — 60 мкм;

- наибольшая разность окружных шагов — 16 мкм;

- наибольшее отклонение от профиля зуба — 18 мкм;

- чистота поверхности профиля — V6.

Основные параметры

Давайте подробно ознакомимся с техническими характеристиками оборудования.

Как уже говорилось, оборудование предназначается для создания червячных и цилиндрических изделий, а также разделяется на 2 типа – вертикальный и горизонтальный.

Оборудование имеет прямой и винтовой зуб зацепления. Профиль детали может быть образован по-разному, в зависимости от вида обработки. Зубовая форма различается только по длине, определяется с помощью касания.

Структура оборудования с методом копирования проста и включает три группы:

- ФВ(B1).

- ФС(П2).

- Деление Д(B3).

Оборудование, которое базируется на методе обката, также разделяются на группы:

- ФВ (B1 B2) – зубовой профиль.

- ФС(П3) – прямозубый профиль.

- ФС (П3 B4) – профиль косой формы.

При копировании заготовок режущие части инструментов должны соответствовать форме зубчатого колеса. После нарезания впадин головка поворачивается, 1 впадина – 1 поворот зубьев. Для поворота используется метод деления, который осуществляется особым внутренним механизмом.

При обкатке материала, зубчатые колеса начинают непрерывно двигаться. Движение осуществляется главным инструментом обработки. От типа движения зависит тип накатывания – горячее или холодное.

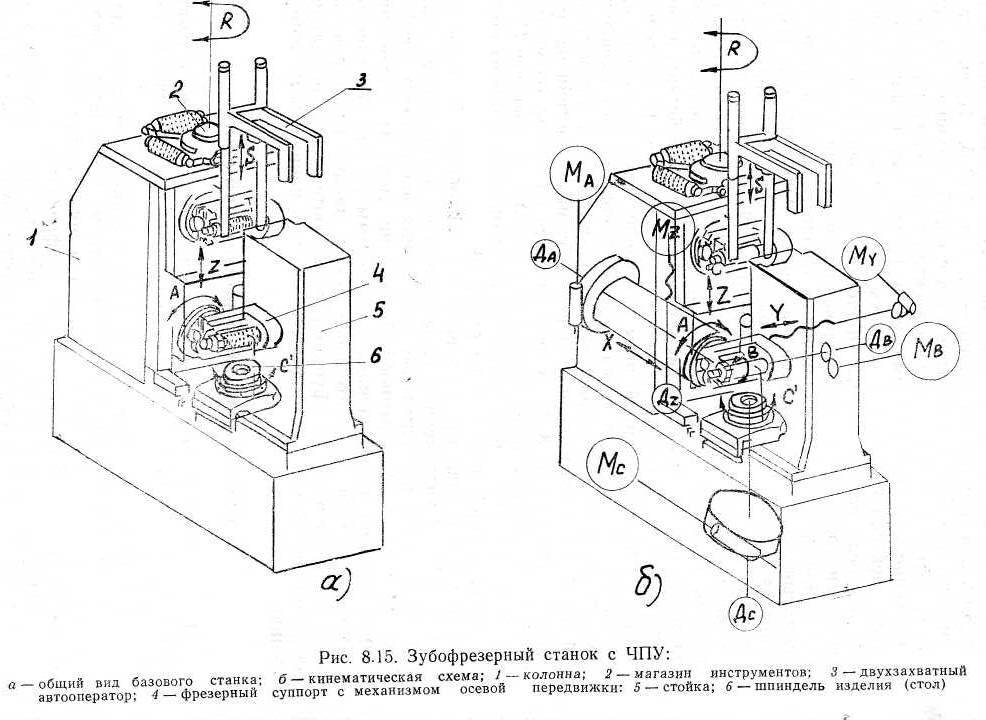

Факторы, влияющие на выбор зубофрезерного станка с ЧПУ

При выборе станка наиболее важными факторами являются:

во-первых, размер станка, во-вторых, стоимость покупки и установки

Так же нужно обращать внимание на конструкцию станка, а именно, возможность фрезерного станка с ЧПУ самостоятельно менять инструмент, систему охлаждения шпинделя, широкую платформу, высококачественные материалы, из которых изготовлен станок, простоту в использовании ЧПУ программ, систему сбора и отвода пыли

Так же очень важными факторами являются: количество осей, специализированный шпиндель, диапазоны механического перемещения, скорости перемещения, шаговый двигатель или сервопривод, точность станка.

Производство высокоточных зубчатых колес на ООО «Зубикс».

Станок должен удовлетворять следующим требованиям:

- Высокая точность перемещения суппорта;

- Возможность автоматической смены инструмента;

- Возможность использовать измерительные щупы Renishaw для контроля изготавливаемых на оборудовании деталей;

- Минимальный размер обрабатываемой детали: 125 мм; максимальный размер обрабатываемой детали: 800 мм.

Заключение

Оборудование для нарезки зубьев выпускается самыми различными компаниями, это оборудование позволяет получать изделия с точными размерами и шероховатостью.

Виды приводов станков

Конструкция зубофрезерных приспособлений отличается высокой технологической сложностью. Производители предлагают различные схемы приводов, обладающих следующими особенностями:

- Червячный тип привода стола. Особенностью конструкции является установка дополнительного червяка с непостоянной толщиной витка, зазор которого регулируется в широком диапазоне.

- Отдельная червячная передача, устанавливаемая в отдельный блок. Регулировка осуществляется с помощью радиального перемещения.

- Универсальной считается схема, при которой на шпиндели устанавливают две червячные передачи с противоположным направлением витков. Регулировкой одной передачи изменяют текущий зазор.

- Гидравлический тип. В этом случае передача приводится в движение под действием гидравлической жидкости, подающейся с помощью насоса.

- Двойной тип. Регулировочную шестерню изготавливают из двух половин. При изменении их положения относительно друг друга происходит изменение зазора.

- Конусный. При реализации данной схемы применяют шестерни с малой конусностью. При осевом смещении изменяется зацепление и корректируется зазор.

- Многозубый. Использование многозубой шестерни, устанавливаемой на шпиндель, позволяет замедлить скорость базового колеса. Регулировка кинематической цепи выполняется торможением колеса.

При рассмотрении различных приводов стоит упомянуть об использовании зубофрезерных аппаратов с ЧПУ.

Применение числового программного управления сужает круг обязанностей оператора по причине отсутствия гитары деления. Отметим, что стоимость подобных станков достаточно высока, что не позволяет использовать их на предприятиях, имеющих незначительные объемы производства.