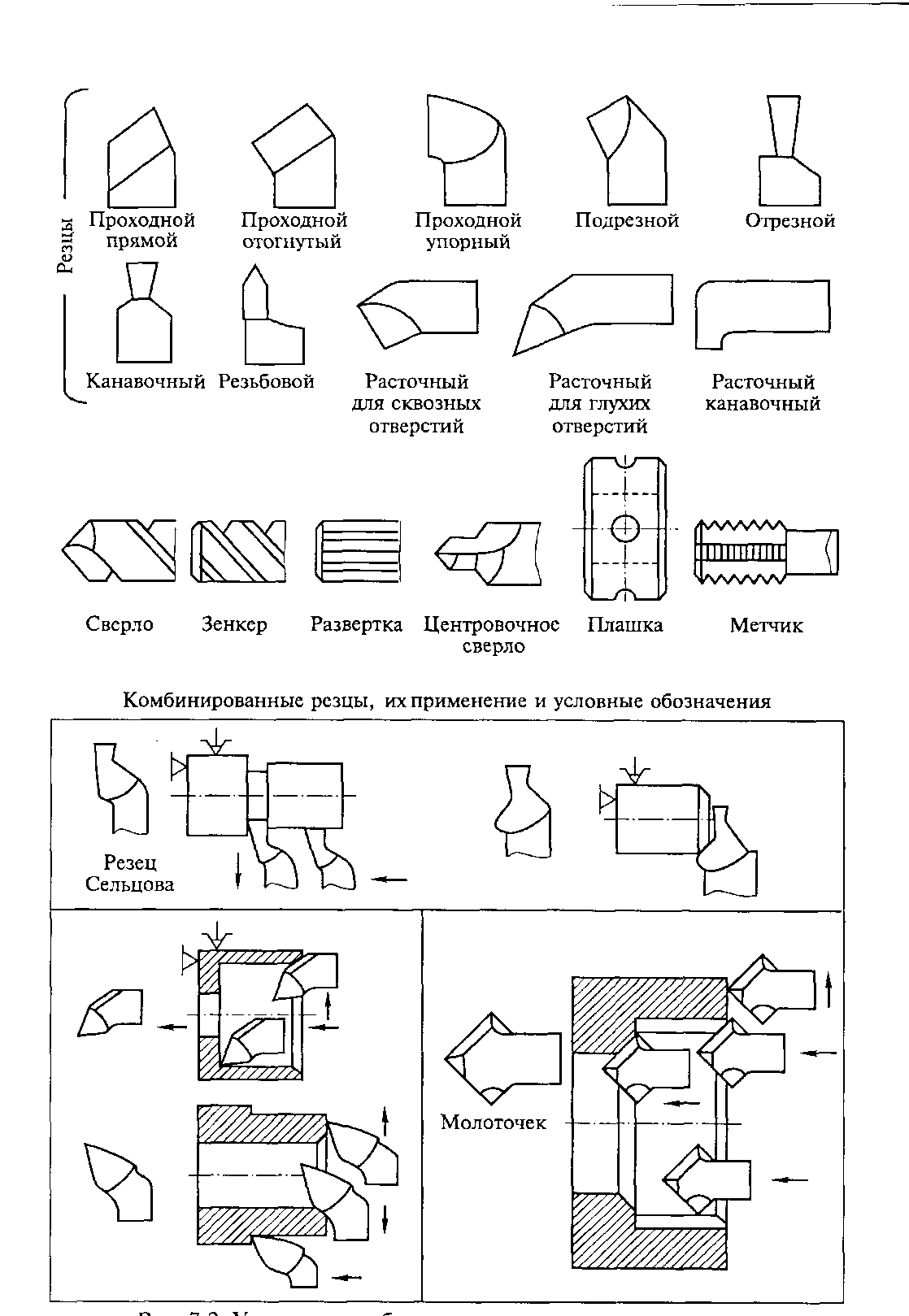

Классификация токарных резцов

Выделяют несколько особенностей, по которым существующие сегодня модели разделяют на группы. Предлагаем подробнее взглянуть, по каким именно признакам.

По способу изготовления:

- Монолитные (цельные) – головка с державкой сделаны неразрывно, из одной и той же заготовки, из стали (как правило, легированной).

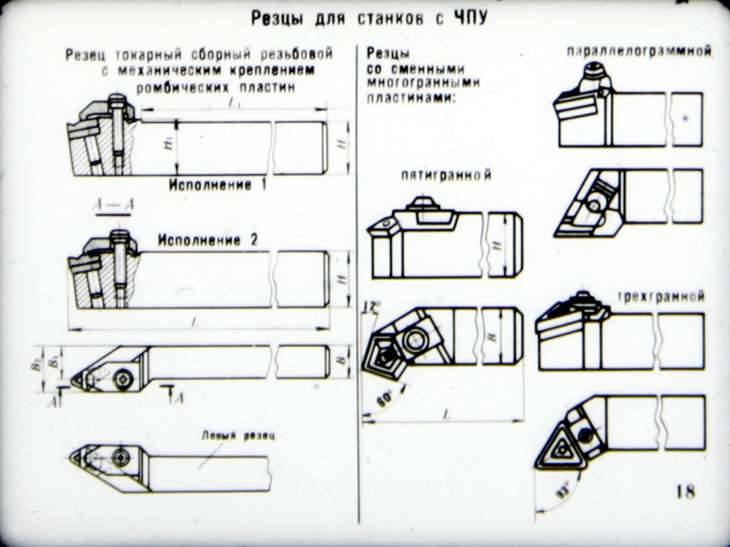

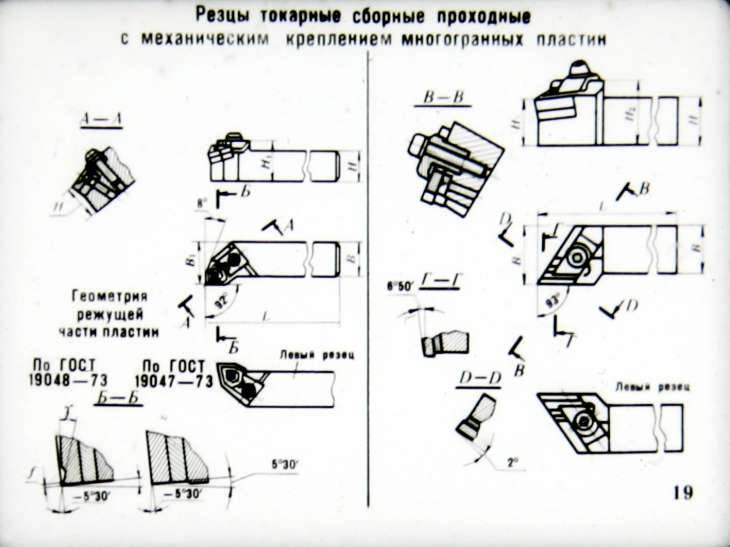

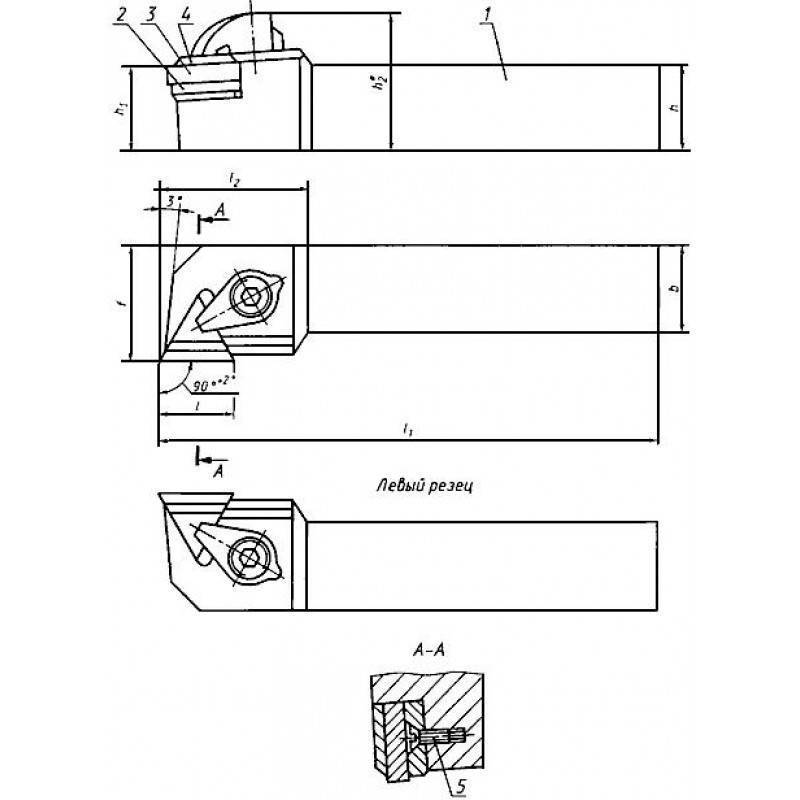

- Сборные – на их рабочую часть путем пайки нанесена твердосплавная пластина.

- Съемные (регулируемые) – похожи на предыдущие, с той лишь разницей, что элемент усиления у них обычно сделан из металлокерамики и закреплен болтами (винтами, прижимами), а значит его можно демонтировать и заменить.

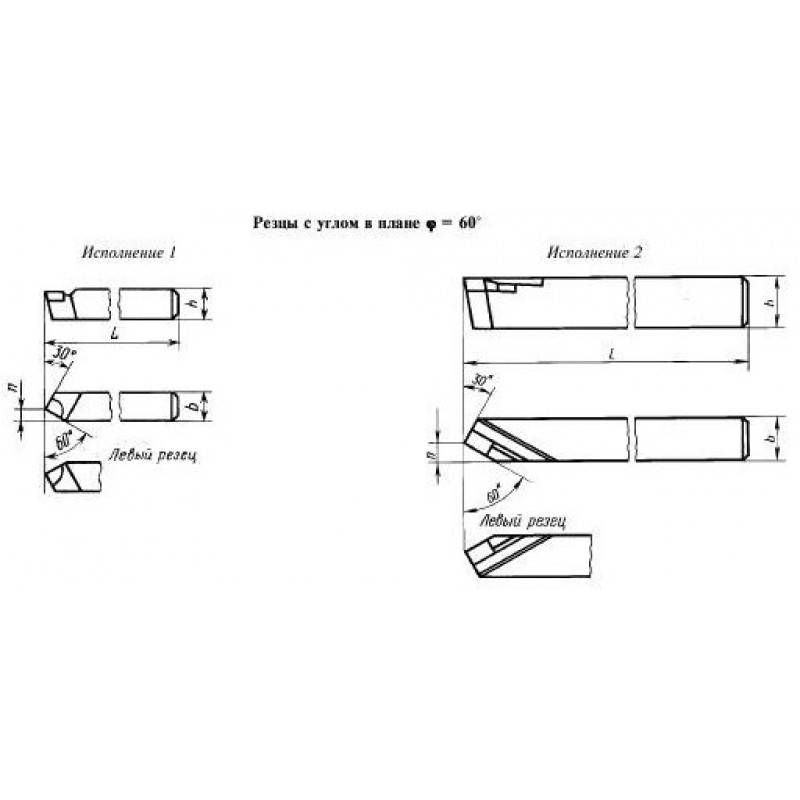

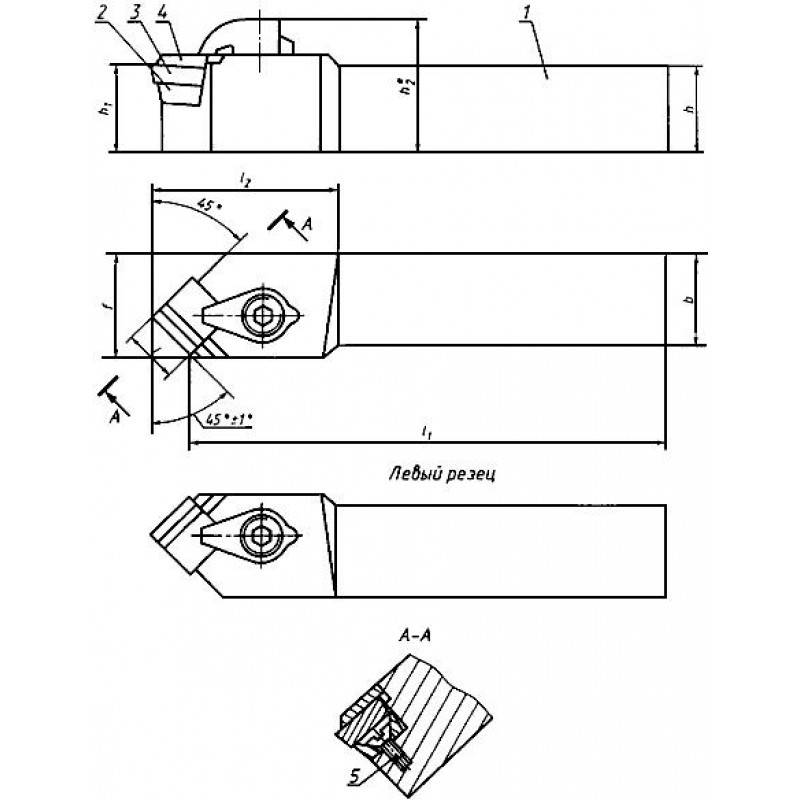

По направлению движения:

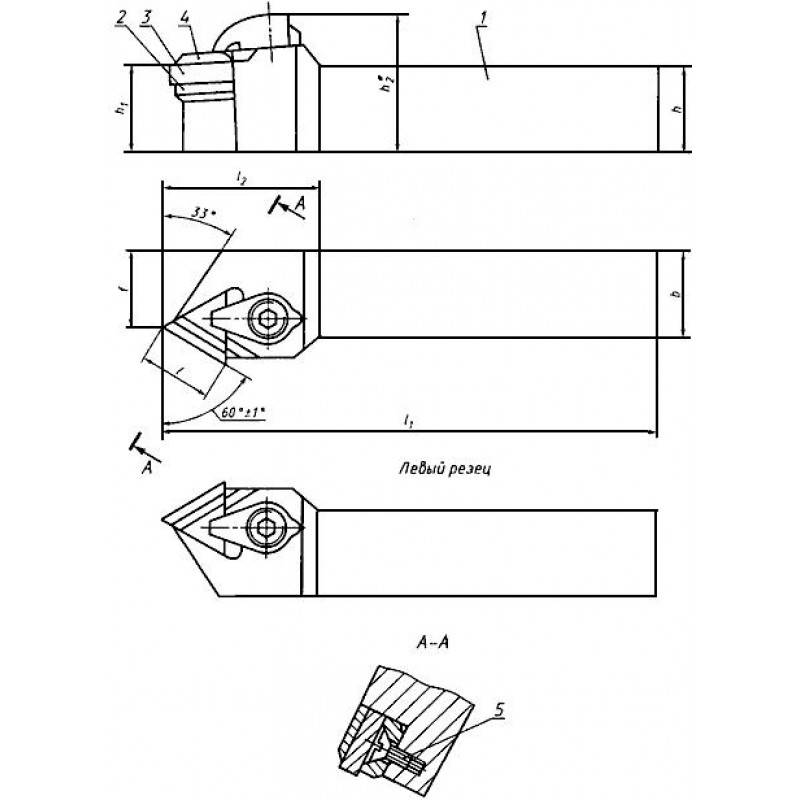

- правые – на практике применяются значительно чаще; для проверки положите соответствующую руку на поверхность, – режущая кромка инструмента должна располагаться с той стороны, где окажется большой палец, смотрящий на деталь;

- левые – используются реже; если сравнивать их с более популярными собратьями, они подаются наоборот, а значит и лезвие их, если поднести ладонь, окажется с другой стороны.

Теперь вернемся к вопросу габаритов и посмотрим, учитывая специфические особенности, какие бывают резцы для токарного станка с точки зрения их геометрии.

По форме державки:

- квадратные – размерами от 4 на 4 до 40 на 40 мм;

- прямоугольные – с соотношением сторон от 16 на 10 до 63 на 50 мм.

Строение головки мы рассмотрели выше, и напоминаем, что по этому параметру инструменты могут быть прямыми, изогнутыми, отогнутыми или оттянутыми. Есть еще один важный момент – та функция, которую они будут выполнять.

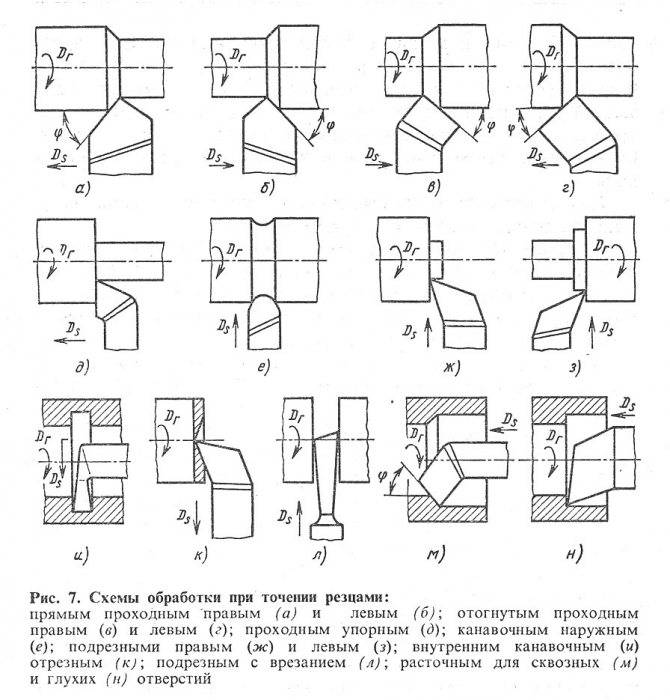

По типу назначения:

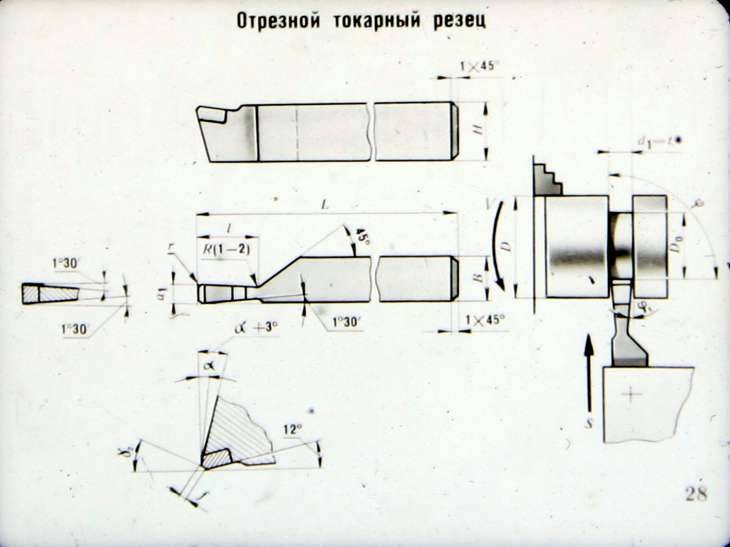

- отрезные – для формования заготовок с прямотой граней (углов);

- проходные – для торцов, снятия фасок, внешних поверхностей;

- канавочные – для создания канавок нужной глубины;

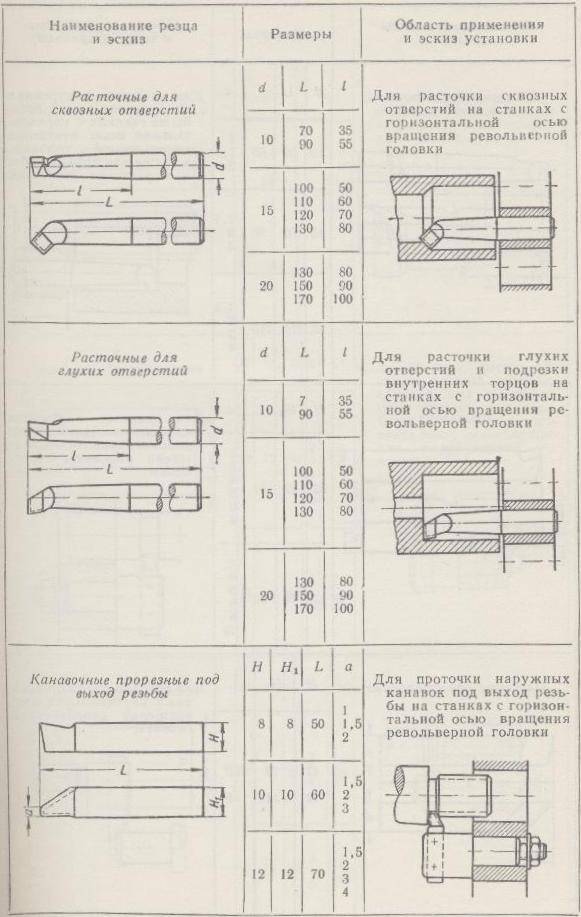

- расточные – для обработки отверстий, сквозного и/или глухого вида;

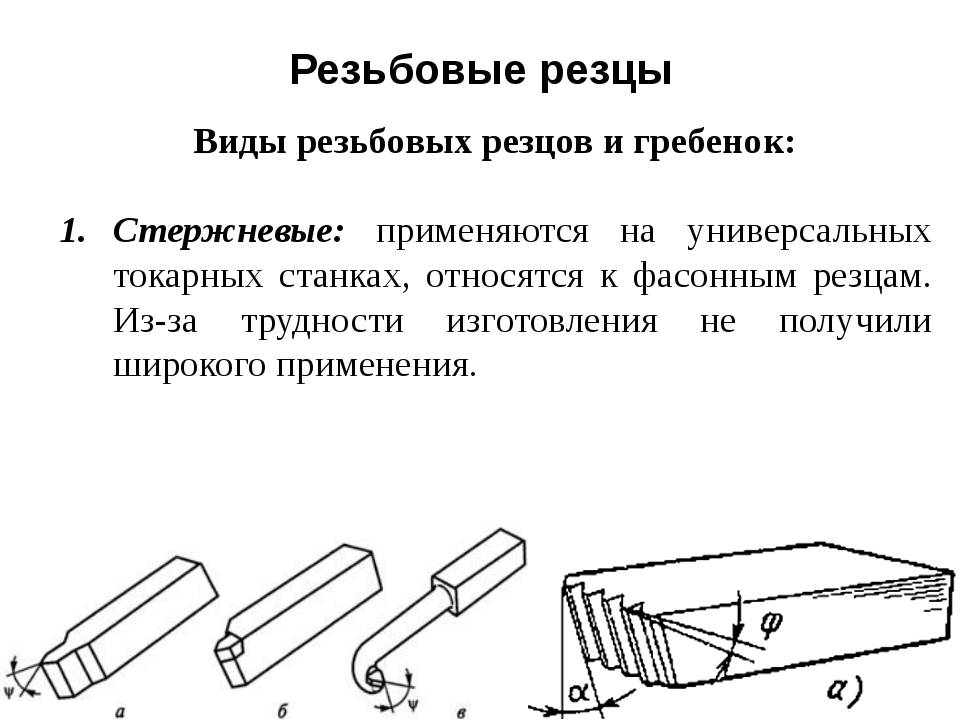

- резьбовые – для исполнения винтовых соединений.

По характеру выполняемых работ:

- обдирочные (черновые) – слои материала снимаются быстро, но без особой аккуратности;

- полу- и чистовые – для более обстоятельного и точного проведения технологических операций;

- тонкие – для быстрого решения особенно ответственных и даже прецизионных задач.

По способу установки:

Если рассматривать, как зависит тип токарных резцов и их назначение от особенностей фиксации обрабатываемой заготовки, классификация будет осуществляться по варианту расположения:

Радиально – то есть под углом в 90 градусов к оси детали; это классический вариант для большинства промышленных предприятий, на которых важно, чтобы крепление и геометрические положения инструмента были унифицированными.

Тангенциально – кромка находится под непрямым углом; такой монтаж применяется сравнительно реже, потому что фиксация сложнее, но он актуален для нестандартных случаев, требующих максимальной точности.

По материалу режущей части:

- Углеродистые металлы с твердостью закаливания на уровне 60-64 или на основе хромокремения, хромовольфрама; используются сравнительно редко, так как быстро перегреваются и при 240 или 300 градусов, поэтому уже показывают плохие результаты.

- Стали закалки до 62-65, категории Р9К5Ф2, Р9, Р12; применяются часто, так как не подлежат протирке и даже при высоких скоростях вращения способны сохранять свои свойства и выдерживать температуру до 650 0С.

- Металлокерамика – сплавы на базе вольфрамокобальта (ВК8, ВК6 – для чугуна) или титановольфрамокобальта (особенно популярен Т15К6); не деформируются даже при 900 градусах Цельсия.

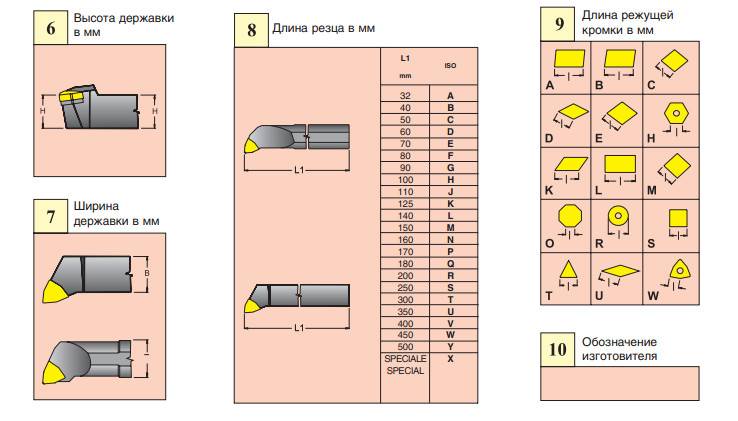

Отдельного внимания заслуживает маркировка: обозначения токарных резцов по металлу состоят из 9 или 10 символов. Каждая цифра (или буква) регламентирует:

- 1я – вариант монтажа;

- 2я – форма пластины;

- 3я – тип инструмента;

- 4я – значение заднего угла;

- 5я – направление движения;

- 6я – высота державки;

- 7я – ширина хвоста;

- 8я – общая длина;

- 9я – размер кромки;

- 10я – проставляется опционально, когда это нужно, и определяет ключевые (для данного случая) параметры точности.

Теперь, чтобы не усложнять обзор, самое время перейти к максимально подробному рассмотрению наиболее часто эксплуатируемых вариантов – чтобы у вас сложилось полное представление о том, как, когда и для чего они используются.

Электронная библиотека

Общетехнические дисциплины / Режущий инструмент / 2.7.1. Типы фасонных резцов

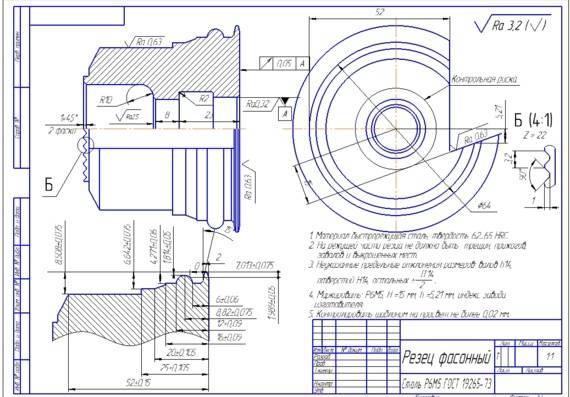

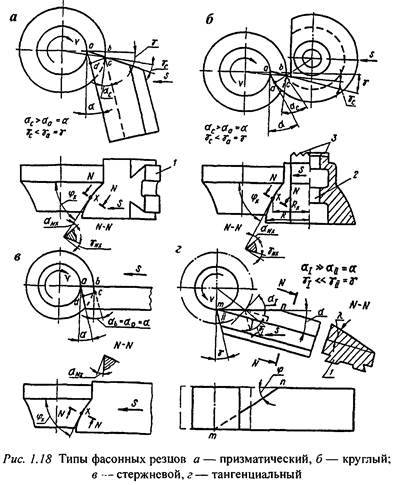

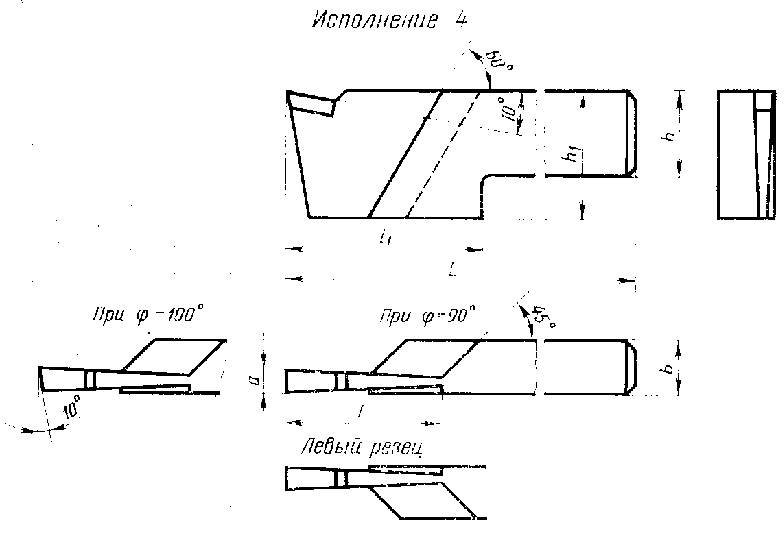

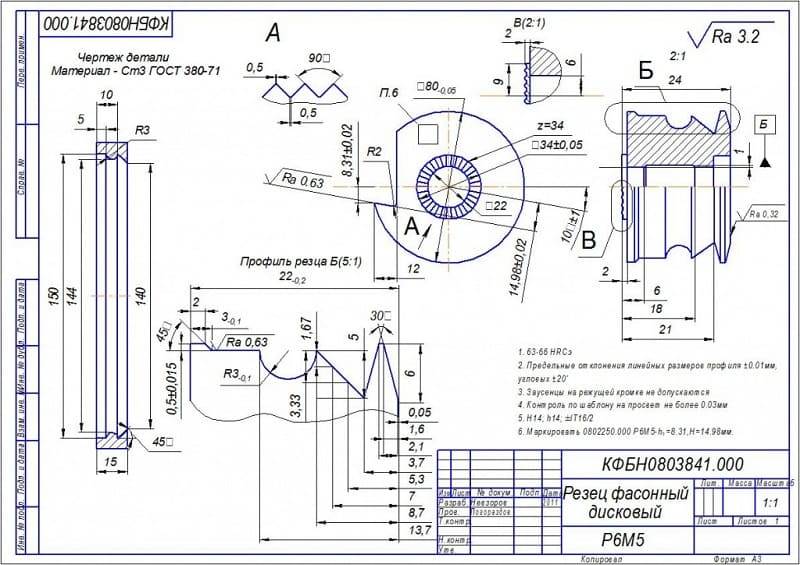

Фасонные резцы предназначены для обработки наружных, внутренних и торцовых поверхностей сложного профиля. Они широко используются как в крупносерийном и массовом производстве, так и мелкосерийном и индивидуальном инструментальном производстве (как инструмент второго порядка). Достижимая точность размеров деталей соответствует 7-8-му квалитету при высокой производительности. Процесс фасонного точения выполняется с невысокими скоростями резания и малыми (до 0,05 мм/об) подачами из-за сравнительно большой длины лезвия резца (до 80 мм).

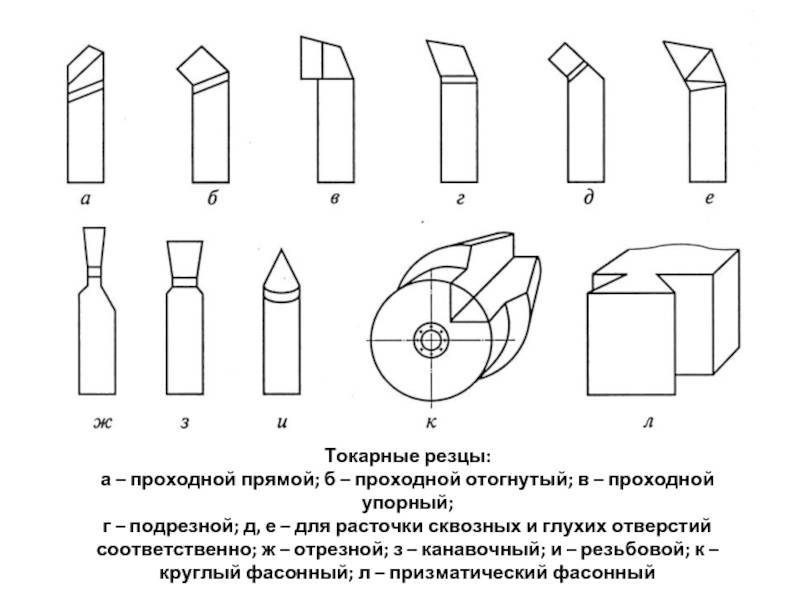

Фасонные резцы как разновидность токарных резцов можно классифицировать по различным признакам:

— по форме – плоские, призматические и круглые;

— по виду подачи – осевые, радиальные и тангенциальные;

— по расположению оси (или базы крепления) по отношению к оси детали – с параллельным и наклонным расположением оси;

— по форме передней поверхности – с положительным передним углом; с положительным передним углом и углом наклона режущей кромки;

— по форме образующих фасонных поверхностей – с кольцевыми образующими и с винтовыми образующими;

— по конструкции – цельные и составные.

По виду подач принципиальной разницы между фасонными и обычными токарными и револьверно-автоматными резцами не существует. Однако по форме фасонные резцы имеют специфические особенности.

Плоские фасонные резцы

(рис. 2.24) по конструкции не отличаются от обычных токарных стержневых резцов и применяются в индивидуальном и мелкосерийном производстве. Обычно для сохранения профиля обрабатываемой детали плоские фасонные

резцы имеют и перетачиваются по плоскостям, параллельным опорной поверхности резца (плоскости 1-1, 2-2, 3-3 на рис. 2.24).

Главным недостатком плоских фасонных резцов является то, что из-за наличия бокового заднего угла (рис. 2,41,а) на лезвиях, расположенных перпендикулярно или наклонно по отношению к оси детали и ограниченных с двух сторон уступами, при переточках не сохраняется профиль инструмента, а значит, и детали (, см. рис. 2.24,а).

Иногда для сохранения профиля детали на задних торцовых поверхностях резца делают фаску мм. При глубинах профиля детали более 3 мм на торцовых участках профиля плоских фасонных резцов выполняется вспомогательный угол в плане (рис.2.24,б). Задние углы у плоских резцов выбираются в пределах .

Рис. 2.24. Плоский фасонный резец

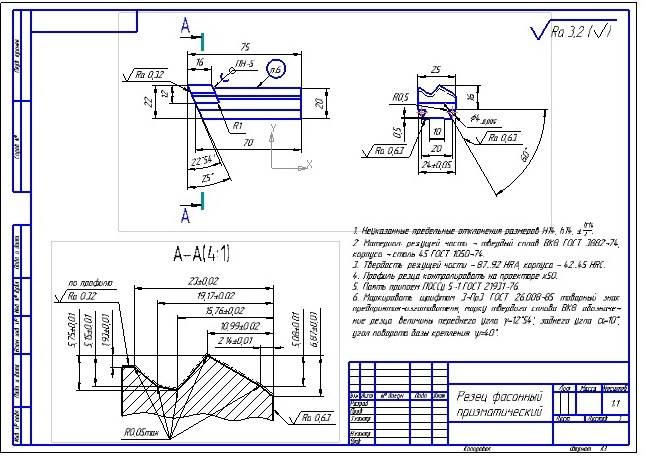

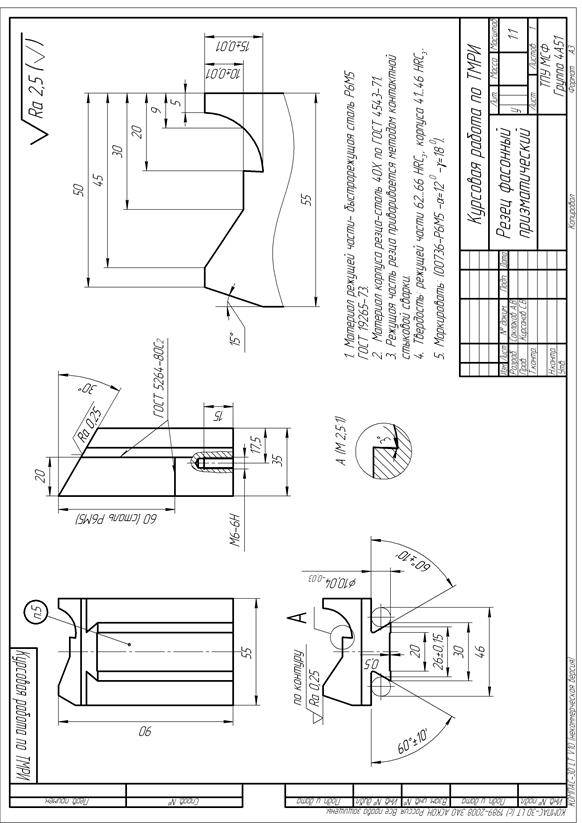

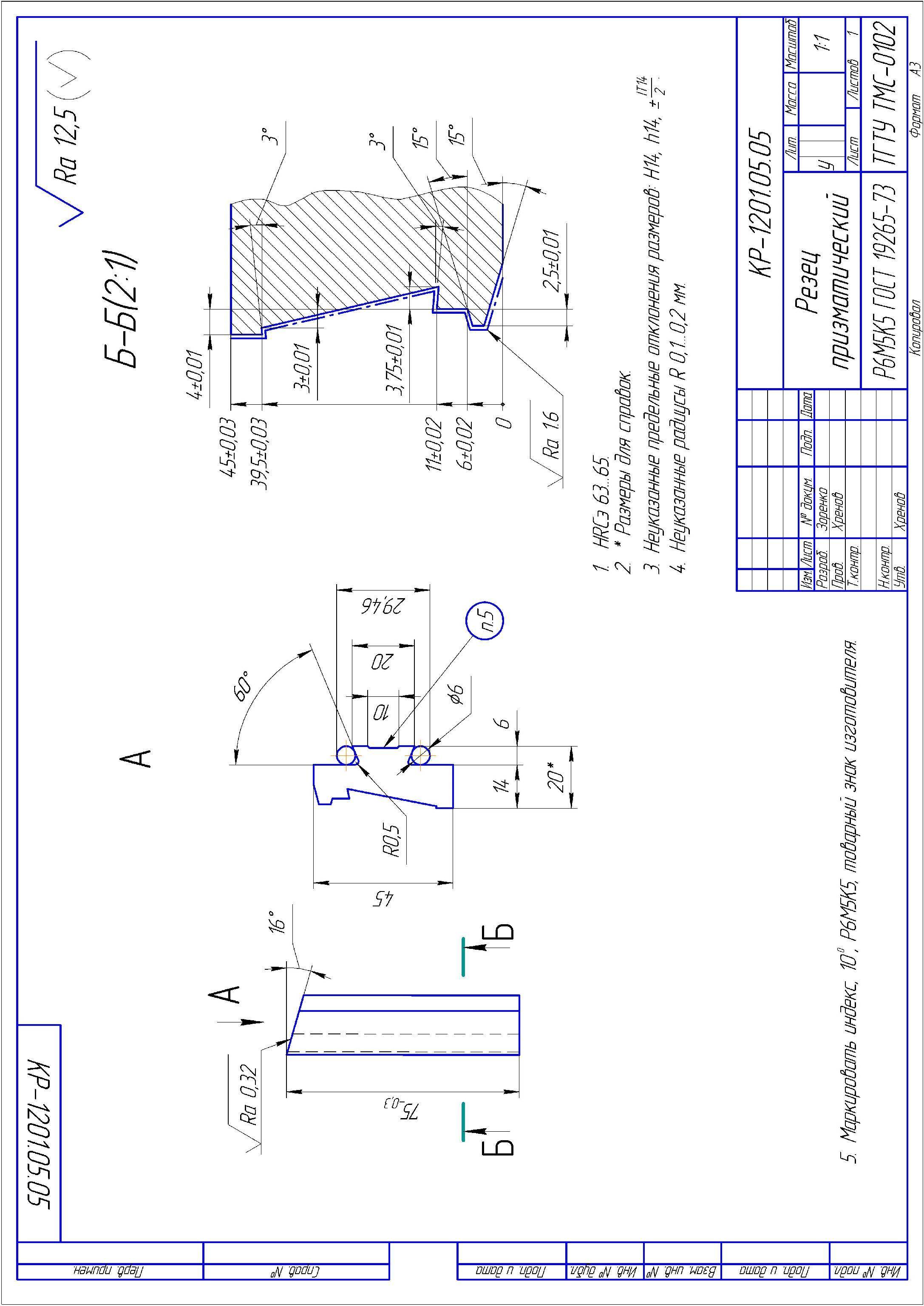

Призматический фасонный резец

представляет собой призму, одна из боковых граней которой имеет фасонную поверхность и служит задней поверхностью резца, а сторона, ей противоположная, имеет «ласточкин хвост» для крепления в державке.

Передней поверхностью призматического резца служит одна их торцовых плоскостей.

Задний угол призматического фасонного резца образуется при его установке в державке, а передняя поверхность затачивается под углом .

Рис. 2.25. Призматические фасонные резцы: а – радиальный; б – тангенциальный

Призматические резцы в зависимости от установки относительно детали и направления подачи бывают радиальными и тангенциальными (рис. 2.25). Призматические фасонные резцы нашли ограниченное применение ввиду сложности их изготовления.

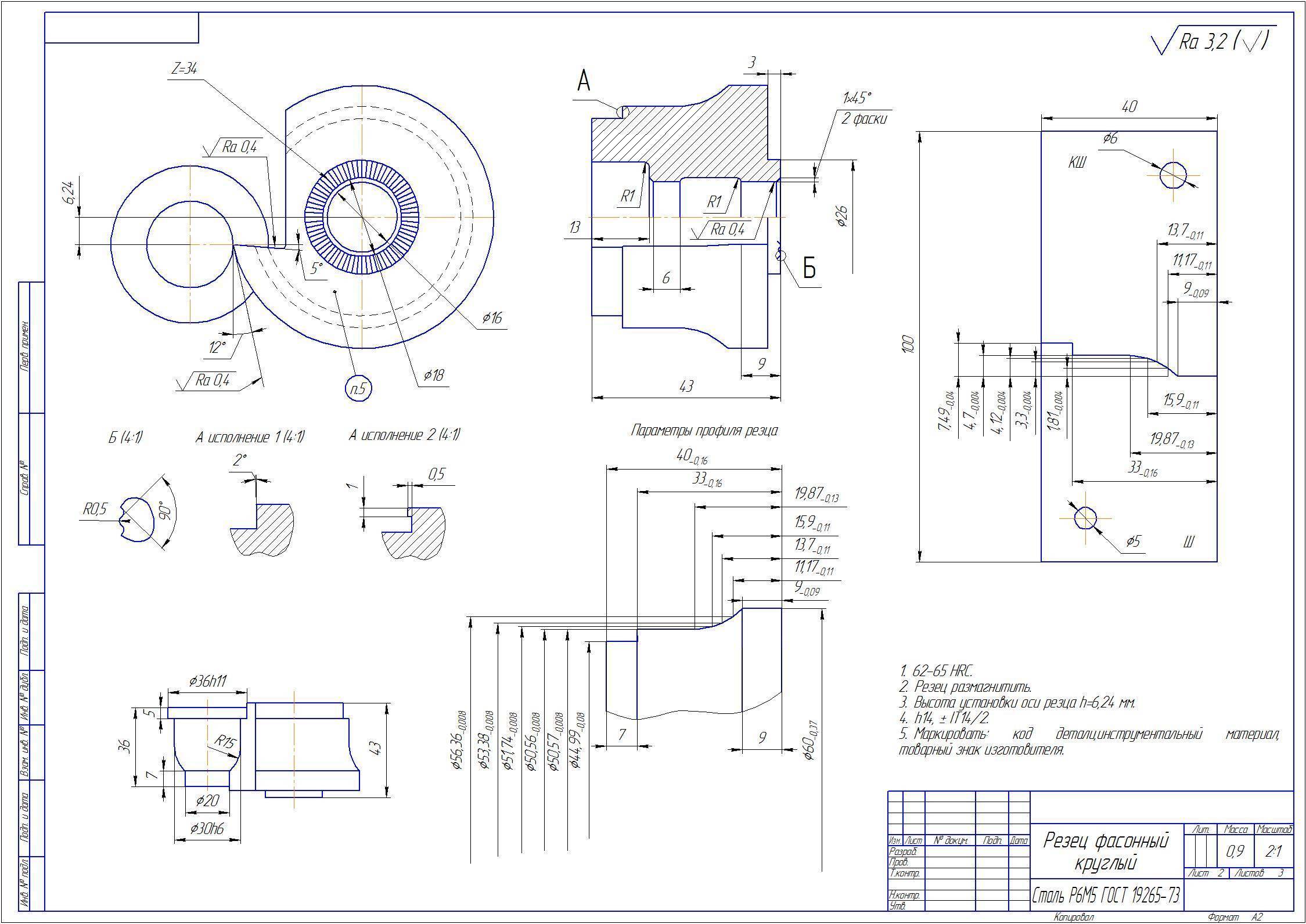

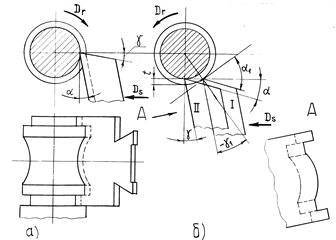

Круглый фасонный резец

есть тело вращения с вырезанным в нем угловым пазом для создания передней поверхности и пространства для размещения стружки. Для получения задних углов центр резца поднимается на величину относительно центра детали (рис. 2.26). Если бы =0, т.е. центры резца и детали лежали бы на одной оси, то , так как касательные к задней поверхности и плоскость резания совпадают (см.рис.2.26,б) Очевидно, (см. рис. 2.26,а). Из этого соотношения следует, что задний угол по длине лезвия фасонного резца неодинаков и увеличивается к центру резца.

Рис. 2.26. Схема круглого фасонного резца

Обычно задний угол по длине лезвия круглых резцов колеблется в пределах . Передний угол как у круглых, так и у призматических фасонных резцов, выбирается в зависимости от материала детали: для стали ; чугуна ; бронзы, латуни .

Габаритные размеры круглого фасонного резца могут быть ориентировочно найдены по зависимости (см.рис. 2.26,а):

, (2.11)

где — глубина профиля детали; мм – глубина заточки передней поверхности, необходимая для размещения стружки; мм – толщина стенки резца; =10…25мм – радиус посадочного отверстия.

Круглые фасонные резцы широко применяются на токарных и револьверных станках ввиду сравнительной простоты их изготовления, а также большого, практически неограниченного, числа переточек. Эти резцы универсальны по области примене

ния, так как ими можно обрабатывать все виды фасонных поверхностей – наружных, внутренних и торцовых.

Что такое резец для токарного станка по металлу?

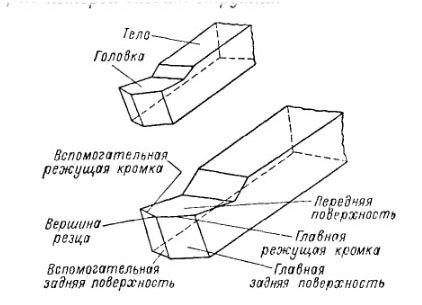

Данный инструмент представляет собой изделие, элементы которого осуществляют токарную обработку металлических заготовок на металлообрабатывающем оборудовании. Конструкция резца содержит:

Державку. Данный элемент необходим для фиксации изделия. Поперечное сечение может быть квадратным и прямоугольным.

Рабочую головку. Она осуществляет обработку металлической заготовки на станке. Изготавливается форма данного элемента резака из нескольких плоскостей. Работу выполняют режущие кромки, заточенные под определенным углом. Заточка резцов для токарного станка по металлу зависит от того, какими характеристиками обладает материал заготовки и какой производится тип обработки.

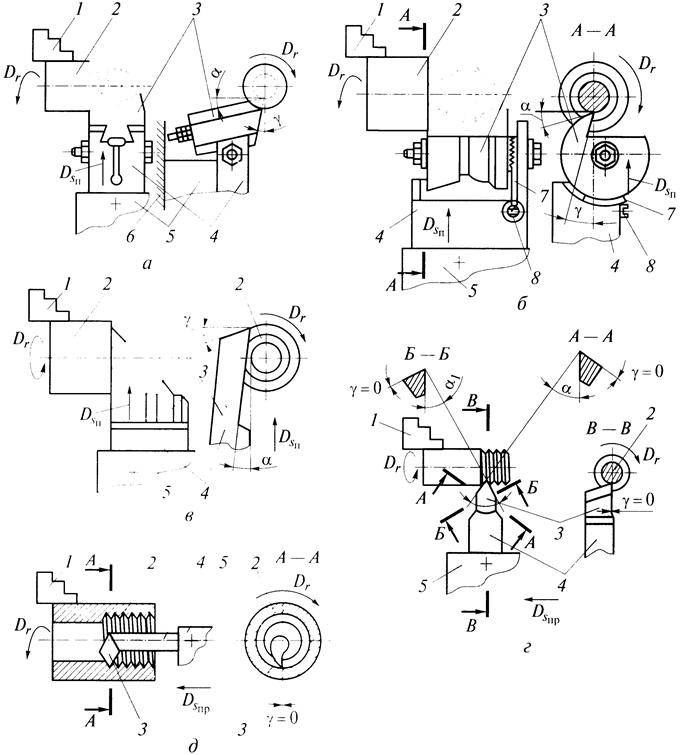

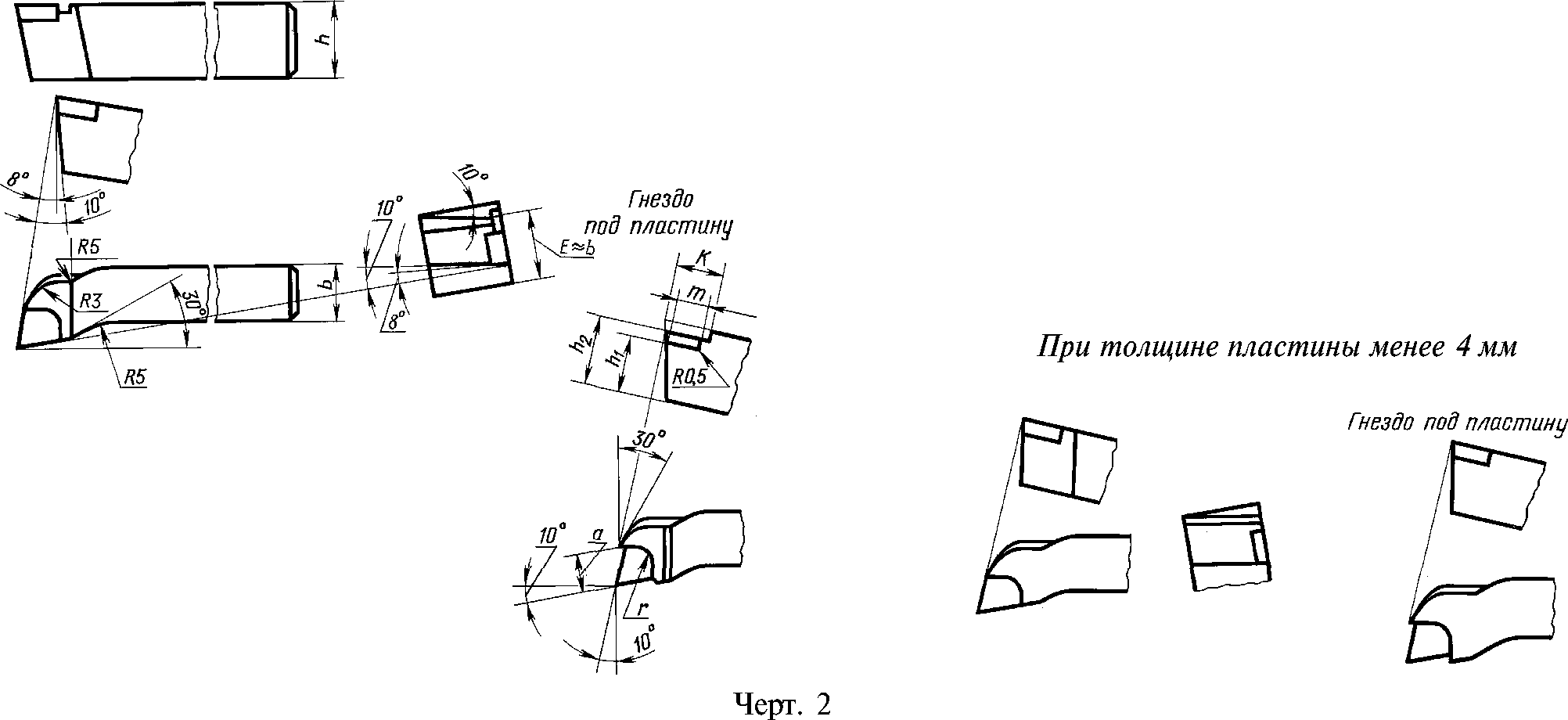

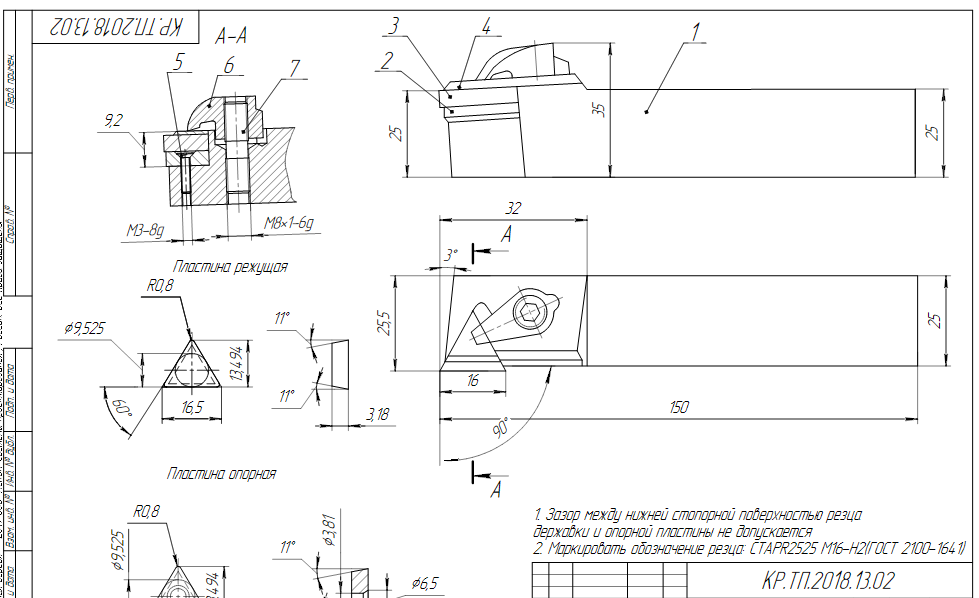

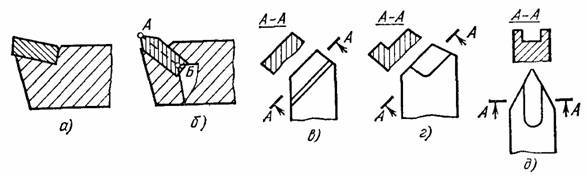

Крепление режущих элементов резца

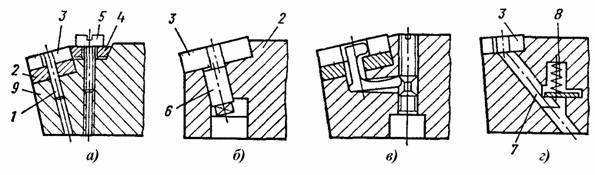

Режущие пластины соединяют с головкой резца пайкой, сваркой или механическим способом. В первых двух случаях на головке резца предварительно фрезеруется паз той или иной формы: открытый, полузакрытый, закрытый (рис. 5). Однако твердосплавные пластины при напайке подвергаются действию перепада температур, что вызывает появление микротрещин и выход резцов из строя. Лучшим вариантом закрепления пластин является их механическое крепление.

Рис. 5. Формы пазов под пластину

- а – паз под передним углом;

- б – схема переточки с пластиной в закрытом пазу;

- в – открытый паз;

- г – полузакрытый паз;

- д – закрытый паз

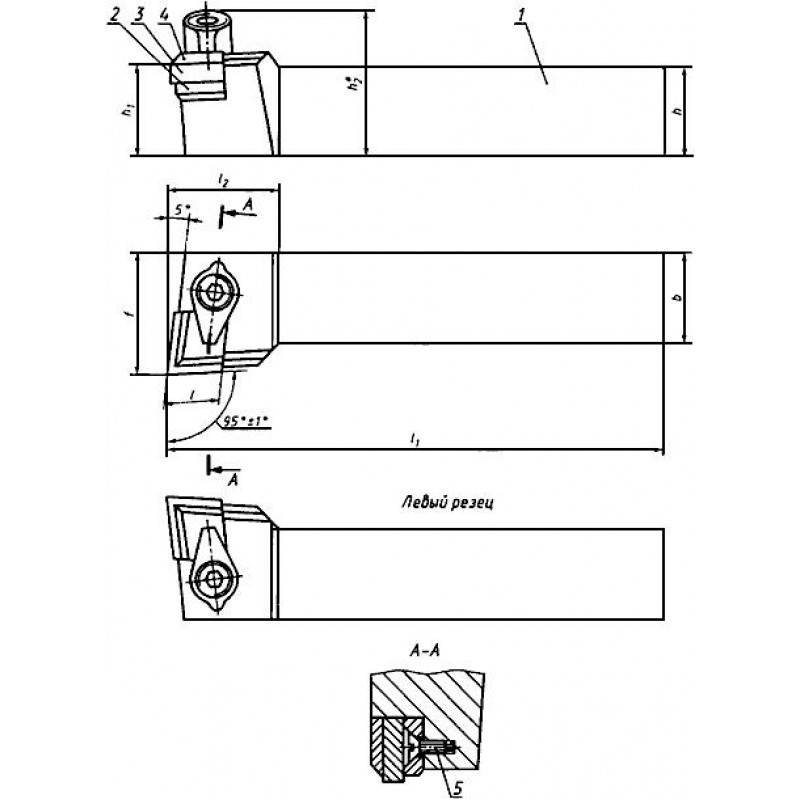

На рис. 6 приведены некоторые схемы закрепления твердосплавных пластин с отверстием. Стальной штифт 1 запрессован в державку (рис. 6, а), и на него надевается пластина 3. двусторонний клин 4 при ввинчивании винта 5 прижимает пластину к штифту и. таким образом закрепляет ее. Более удачной, за счет уменьшения числа стыков, является конструкция на рис. 6, б, где поворотом оси 6 с эксцентриком пластина прижимается к базирующему уступу державки 2. Здесь для обеспечения самоторможения должна быть обеспечена высокая точность размерной цепи уступ – ось и эксцентрик – пластина.

Рис. 6. Способы механического закрепления твердосплавных пластин с отверстием

На рис. 6, в показана самотормозящая конструкция, которая позволяет создавать большее усилие зажима. Зажим пластины 3 в конструкции на рис. 6, г осуществляется тягой 7, перемещаемой пружиной 8.

В приведенных конструкциях действующие при резании силы улучшают закрепление пластин. В процессе резания пластина постепенно сминает опорную поверхность гнезда, что приводит, к образованию зазора, возникновению переменных нагрузок и поломок пластины. Поэтому в современных конструкциях опорная поверхность гнезда защищается закаленной стальной или твердосплавной прокладкой 9 (рис. 6, а) такой же конфигурации, что и режущая пластина.

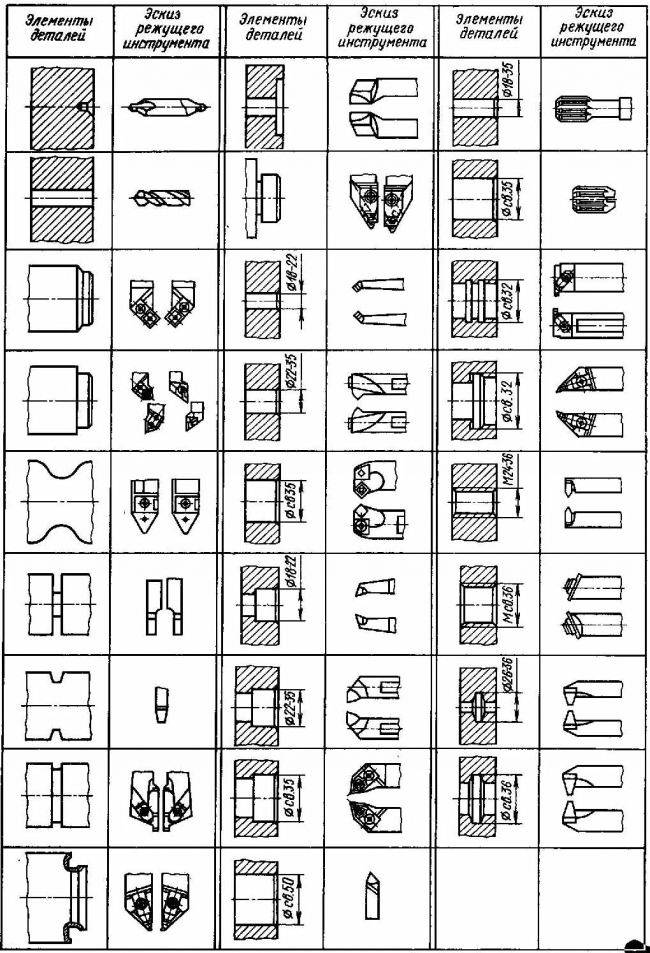

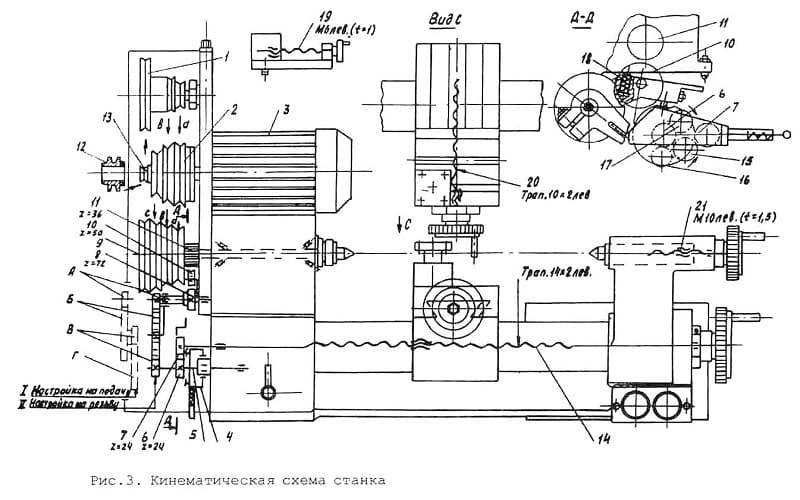

Кроме токарных резцов, на станках токарной группы используют осевой режущий инструмент для обработки отверстий: сверла, зенкеры, развертки, метчики, а также плашки для нарезания наружной резьбы.

Резцы на токарных и токарно-винторезных станках закрепляются в резцедержателе, осевой инструмент – в конической расточке пиноли задней бабки с помощью вспомогательных оправок, патронов и т. д.

На токарно-револьверных станках резцы и осевой инструмент закрепляют в гнездах револьверной головки также с помощью вспомогательной оснастки. На токарно-карусельных станках используются все упомянутые способы закрепления инструмента.

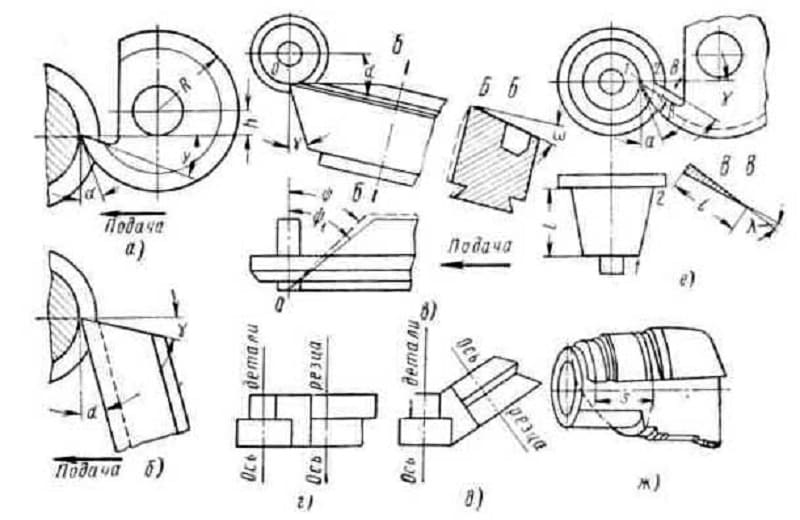

Виды фасонных резцов и их основные характеристики

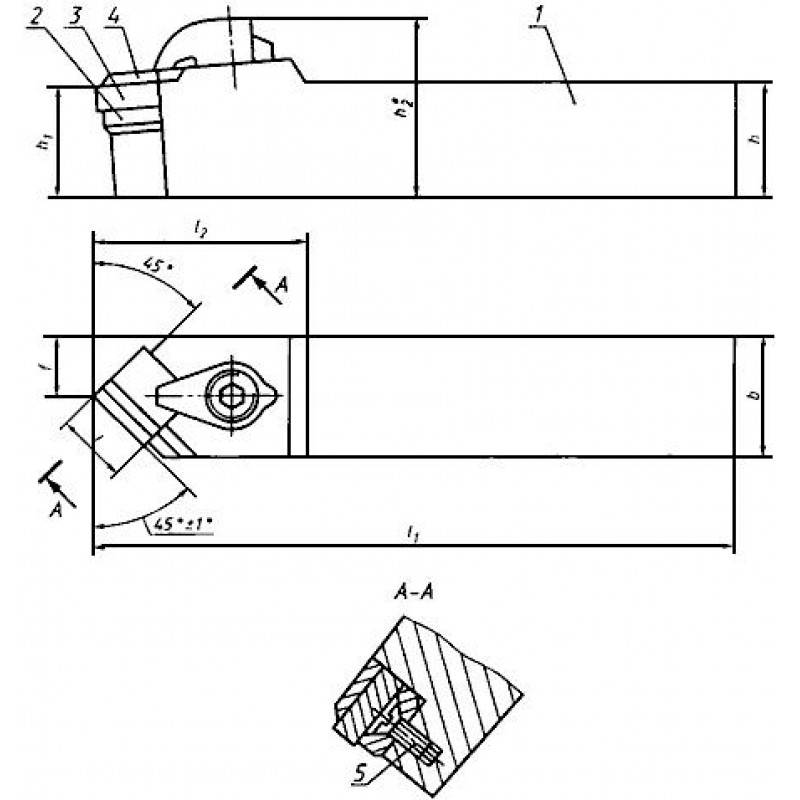

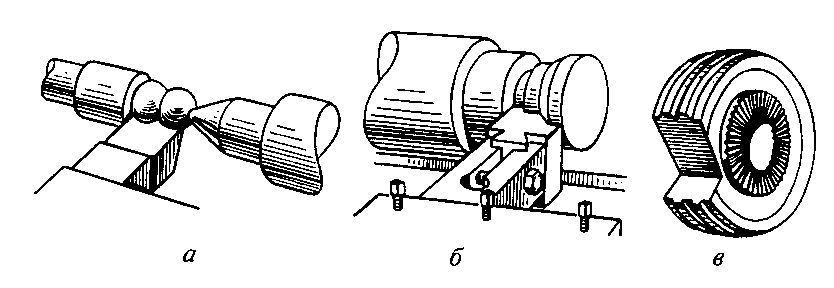

Фасонный резец, по сути, является инструментом, чья режущая кромка в точности повторяет профиль обрабатываемой поверхности, то есть она имеет криволинейную либо ступенчатую форму. Основные виды подобных резцов представлены на рисунке 1. Это инструменты, которые предназначены для изготовления фасонных деталей.

Рисунок 1. Основные типы фасонных резцов

На представленном изображении под буквой «а» представлен стержневой резец, используемый для получения вогнутой поверхности. Его преимущества сводятся к простоте конструкции и дешевизны производства. Что касается недостатков, то наиболее значимым является быстрый износ инструмента. После определенного числа переточек (выполняется по передней поверхности, чтобы можно было сохранить профиль) пластинка истирается, за счет чего высота по центру, определяемая при закреплении инструмента, становится недопустимо маленькой. Из этого следует, что дальнейшую обработку такой резец производить не может. По этой причине стержневые резцы чаще всего применяются на производствах, которые не отличаются массовым характером.

Под буквой «б» на этом же рисунке представлен призматический резец. Его передняя поверхность представляет собой торцевую часть бруска, использованного при производстве данного инструмента. При этом задний угол образуется за счет наклонного расположения резца 1 в державке 3. Для такого соединения оба этих элемента оснащаются специальными пазами, выполненными в форме ласточкиного хвоста. Более того, державка несколько надрезана, поэтому она сжимается все сильнее с затягиванием винта 2, за счет чего гарантируется надежная фиксация резца. Главные «минусы» этого типа фасонного резца связаны со сложностями его производства.

С дисковым фасонным резцом также можно ознакомиться, глядя на рисунок 1 (он расположен под буквой «в»). На изображении показано, что передняя поверхность инструмента находится несколько ниже, чем ось. Эта величина обозначается h и составляет десятую часть диаметра резца. За счет такого расположения образуется требуемый задний угол и в большинстве случаев он равен 12°, а передний угол — 0°. Такое исполнение не доставляет трудностей при изготовлении инструмента. К тому же, оно предотвращает затягивание резца в заготовку и благодаря этому полученная поверхность характеризуется отменным качеством. Ширина дискового резца, как правило, не превышает 40 мм, хотя в некоторых ситуациях она достигает 100 мм.

Материалы токарных резцов

Материалы токарных резцов. Основное требование, предъявляемое к материалу рабочей части резца, — это твердость, которая должна быть больше твердости любого материала, обрабатываемого данным резцом. Твердость не должна заметно уменьшаться от теплоты резания.

Одновременно с этим материал резца должен быть достаточно вязким (не хрупким); режущая кромка резца не должна выкрашиваться во время работы.

Материал резца должен хорошо сопротивляться истиранию, которое происходит от трения стружки о переднюю поверхность резца, а также от трения задней поверхности резца о поверхность резания.

Этим требованиям в различной степени удовлетворяют инструментальные материалы — металлокерамические твердые сплавы, минералокерамика, быстрорежущие и углеродистые стали разных марок.

Наиболее современными материалами для токарных резцов являются металлокерамические твердые сплавы, сохраняющие свои режущие свойства при нагревании в процессе работы до температуры 800—900° С.

Эти сплавы состоят из тончайших зерен карбидов 1 тугоплавких металлов — вольфрама, титана и тантала, сцементированных кобальтом. Мета и локер амические твердые сплавы разделяются на три группы: вольфрамовые, титано-вольфрамовые и титано-танталовольфрамовые.

Буква В в каждой из этих марок означает Карбид вольфрама, буква К — кобальт; цифра, стоящая в марке после буквы К — указывает количество (в процентах) содержащегося в данном сплаве кобальта. Остальное — карбид вольфрама.

Таким образом, например, в сплаве марки ВК2 содержится 2% кобальта и 98% карбида вольфрама. Буква М, приведенная в конце некоторых марок, означает, что данный сплав мелкозернистый (величина зерен 0,5—1,5 мк).

Буква В приписывается к марке сплава, если он крупнозернистый (величина зерен 3—5 мк).

| Конструкция токарного резца

|

Мелкозернистость сплава сообщает ему износостойкость большую износостойкости нормального сплава дайной марки, при меньшей прочности и сопротивляемости ударам, вибрациям и выкрашиванию.

Крупнозернистость сплава, наоборот, повышает его прочность и сопротивляемость ударам, вибрациям и выкрашиванию и понижает износостойкость сплава. Титано-вольфрамовые твердые сплавы применяю- ся для обработки всех видов сталей.

При токарной обработке используются сплавы марок Т5К10, Т5К12В, Т14К8, Т15К6, Т30К4. В каждой из этих марок буква Т и поставленная за ней цифра указывают количество (в процентах) содержащегося в данном сплаве карбида титана, а цифра после буквы К — содержание (в процентах) кобальта.

Остальное в данном сплаве карбид вольфрама. Таким образом, например, в сплаве марки Т5КЮ содержится 5% карбида титана, 10% кобальта и 85% карбида вольфрама.

Титано-танталсзольфрамовые сплавы используются в особо тяжелых случаях обработки сталей. В настоящее время в ГОСТ введена лишь одна марка этого сплава, а именно ТТ7К12, содержание которого — 7% карбидов титана и тантала, 12% кобальта и 81% карбида вольфрама.

Металлокерамические сплавы выпускаются в виде пластинок различных форм и размеров.

В последнее время, при определенных условиях, в качестве инструментального материала находят применение минералокерамические материалы, основной частью которых является окись алюминия. В состав этих материалов не входят относительно редкие элементы: вольфрам, титан, кобальт и др.

Теплостойкость резцов, оснащенных минералокерамикой, очень высокая и достигает 1200° С и более.

В этом главное преимущество минералокерамических материалов в сравнении с твердыми сплавами, основными составляющими которых являются редкие и дорогие элементы и теплостойкость которых ниже.

Обработка фасонных поверхностей на токарных станках

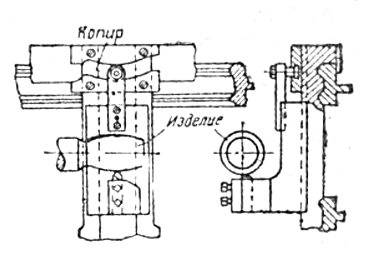

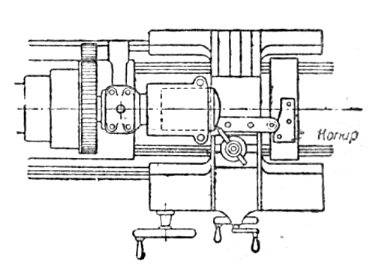

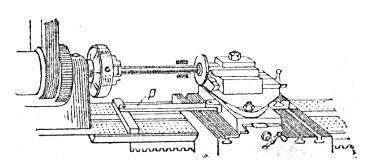

Фиг. 444. Фасонная обточка на многорезцовом станке при помощи двустороннего копира.

Фиг. 445. Обточка по двустороннему копиру на токарном станке.

На фиг. 444 и 445 показана обточка изделий при помощи двустороннего копира на многорезцовом и токарном станках.

Фиг. 446. Обточка профильной фрезы по одностороннему копиру на токарном станке.

Фиг. 447. Обточка сферического дна поршня по копиру на токарном стайке.

Этот копир даёт более точную поверхность, чем односторонний (фиг. 446) с пружиной или подвесным грузом; стоимость последнего копира ниже, чем первого.

На фиг. 447 показана обточка сферического дна поршня на токарном станке но копиру, закреплённому неподвижно. Подача осуществляется поперечным перемещением суппорта.

Фиг. 448. Обработка головки клапана при помощи планки.

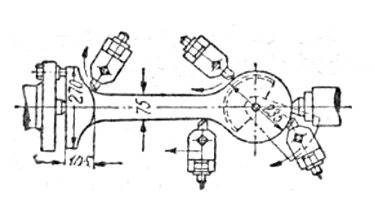

Фиг. 449. Схема обработки шатуна при помощи вращающегося суппорта.

На фиг. 448 изображена обточка головки клапана при помощи планки.

На фиг. 449 показана обработка фасонных поверхностей шатуна при помощи суппорта, вращающегося по радиусу.

По второму методу фасонные поверхности обрабатываются при помощи фасонного инструмента; простейшими инструментами этого типа являются резцы — резьбовые, галтельные и другие.

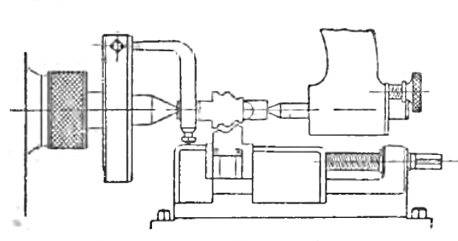

Фиг. 450. Прямой фасонный резец с державкой.

Изготовление фасонных резцов представляет некоторые трудности, в особенности при больших сложных профилях и при необходимости получения большой точности; для увеличения срока службы их стремятся изготовлять дисковыми или призматическими, что позволяет производить заточку значительно большее число раз.

Фиг. 451. Обточка поверхности фасонным резцом поперечной подачей.

При фасонных резцах, изготовленных по детали, обычно пользуются одной поперечной подачей.

На фиг. 450 показан фасонный резец в специальной державке, а на фиг. 451 представлена обточка фасонной поверхности резцом такого же типа.

Фиг. 452. Фасонные резцы различных профилей.

Фиг. 453. Обточка ручки фасонным резцом.

На фиг. 452 показаны различные профили фасонных резцов, применяемых для работы только с поперечной подачей.

На фиг. 453 показана обточка ручки одним фасонным резцом, работающим при поперечной подаче; для такой обработки требуется мощный станок и прочный пруток.

Фиг. 454. Резец для закруглений при обточке шкива.

Фиг. 455. Резец для галтелей.

На фиг. 454 дано применение фасонных резцов для закруглений при обточке шкива.

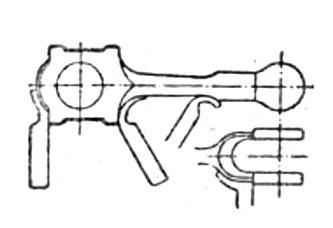

Фиг. 456. Кованые фасонные резцы для обточки шатуна.

Фиг. 457. Кованый фасонный резец для канавки сальника.

На фиг. 455, 456, 457 показаны другие примеры применения фасонных резцов.

На фиг. 458 приведено применение фасонного дискового резца, который выдерживает большое количество переточек; такие резцы широко применяются, особенно в крупносерийном и массовом производствах.

Фиг. 458. Обточка фасонным дисковым резцом.

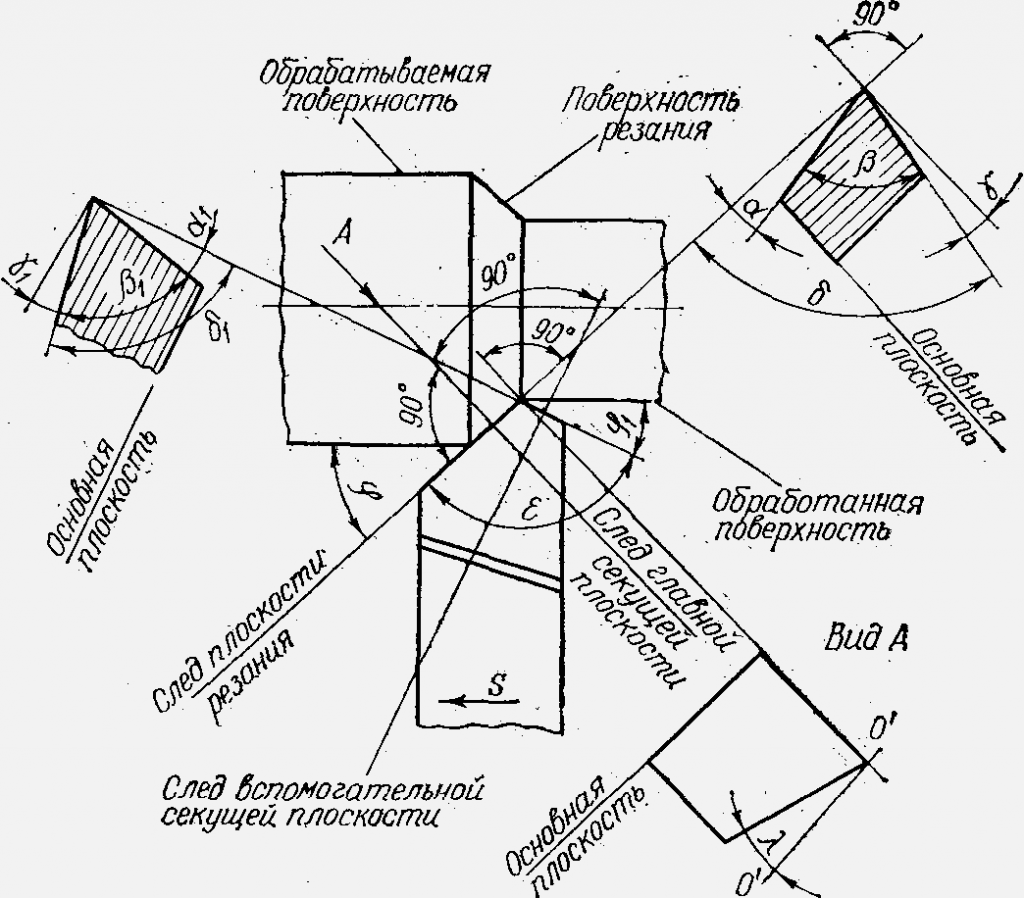

Геометрия токарных резцов

Изображение: геометрия токарного резца.

Расскажем об углах резцов и их назначениях.

- Задний вспомогательный угол (α1). При его уменьшении снижается сила трения между задней плоскостью инструмента и обрабатываемой заготовкой.

- Угол вершины (ε). Формируется между режущей кромкой и задней вспомогательной плоскостью. Чем больше этот угол, тем лучше условия теплоотвода и выше прочность резца.

- Вспомогательный угол в плане (ϕ1). Его размер варьируется в пределах от 10 до 30°. С уменьшением угла улучшается чистота обработки, но возрастает сила трения.

- Главный угол в плане (ϕ). Его размер варьируется в пределах от 20 до 90°. От размеров угла зависят длина и ширина среза. Чем меньше ϕ, тем ниже температура и сила резания. Чистота обработки также улучшается. Но с уменьшением угла возрастают вибрации и радиальная сила резания.

- Угол резания (δ). Формируется между передней поверхностью и плоскостью резания.

- Основной передний угол (γ). Его размер варьируется в пределах от -5 до +15°. При увеличении угла облегчается врезание инструмента в металл, улучшается отвод стружки, уменьшаются сила резания, деформация обрабатываемой поверхности и потребляемая мощность. Однако при этом ухудшаются теплоотвод и сокращается срок службы режущей кромки.

- Угол заострения (β). Формируется между передней и главной задней поверхностями. Оказывает влияние на остроту и прочность инструмента.

- Главный задний угол (α). Его размер варьируется в пределах от 6 до 12°. С уменьшением угла снижается сила трения между деталью и задней поверхностью резца. При этом улучшается теплоотвод и продлевается срок службы инструмента, но ухудшается чистота обрабатываемой поверхности.

- Угол наклона главной режущей кромки (λ). Влияет на направление отвода стружки. При положительных λ и λ = 0° стружка сходит к обрабатываемой поверхности. Резцы с положительными λ (12–15°) применяют при обработке заготовок из жаропрочных и закаленных сталей. У универсальных токарных резцов λ = 0°. Резцы с отрицательными λ применяют для чистовой обработки.

Особенности токарной обработки с использованием канавочного резца

Технологический цикл токарных работ имеет свою специфику, которая зависит от станочного парка, обрабатываемых материалов и сложности производимых деталей. Работа начинается с анализа эскиза детали и разбиения на элементарные операции с использованием одной оснастки. При большом количестве однотипных деталей имеет смысл выполнять одну операцию сразу для всех, не меняя при этом инструмент. Например, необходимо произвести выборку в торце десятка заготовок: устанавливается резец для торцевых канавок, инструмент налаживается под заданные размеры и производится проходка всех деталей.

Скорость обработки канавок резцом напрямую зависит от возможностей оборудования: на малых оборотах нет возможности обрабатывать каленые заготовки или получить фасонную поверхность. Шпиндель с люфтом приводит к биению заготовки, в итоге не удается соблюсти заданные параметры и допуски. В самом неприятном варианте деталь может заклинить и сломать головку резца или травмировать оператора. Во многих производственных цехах стоят станки, выпущенные в СССР и давно выработавшие свои ресурсы, соблюсти жесткие допуски на них очень сложно – подающие суппорты просто не могут обеспечить штатные 0.07-0.2 мм/об подачи. На таких станках оптимально использование канавочных резцов составной конструкции с режущими пластинами, которые сравнительно легко менять и точить.

В общем случае проходку глубоких канавок осуществляют с использованием обдирочных (черновых) и чистовых (получистовых) инструментов. Сначала делают рез черновыми, оставляя порядка 0.5 мм до заданных размеров, остаток снимают чистовым инструментом. В случае очень жестких допусков применяются резцы тонкого точения, обработка наружной поверхности ведется радиальными резцами, когда инструмент стоит перпендикулярно оси точения. Для станков, работающих в автоматическом или полуавтоматическом режиме, характерно применение тангенциальных резцов, суппорт подачи двигается параллельно оси заготовки, в таком режиме можно добиться высокой чистоты поверхности.

Тонкости процесса точения

Отдельно следует акцентировать внимание на точении фасонных деталей, когда параллельно воздействует поперечная и продольная подача, осуществляемая станочником вручную. К такому способу мехобработки прибегают, если нужно изготовить малую партию деталей или обрабатываемая поверхность имеет малые размеры. Что касается первого случая, то изготавливать обычный фасонный резец невыгодно с экономической точки зрения, а для реализации второго варианта может понадобиться инструмент с нестандартными габаритами, который вызывает сложности в эксплуатации (например, образование вибраций)

Что касается первого случая, то изготавливать обычный фасонный резец невыгодно с экономической точки зрения, а для реализации второго варианта может понадобиться инструмент с нестандартными габаритами, который вызывает сложности в эксплуатации (например, образование вибраций).

Чтобы снять требуемый слой металла с заготовки используется либо чистовой, либо проходной резец. Продольные салазки смещаются в левую сторону, а поперечные — в правую сторону и назад. Если необходимо обработать поверхность, характеризующуюся малыми габаритами, то продольная подача реализуется за счет суппорта, который устанавливается таким образом, что его направляющие оказываются параллельными центровой линии оборудования. Поперечная подача в этом случае осуществляется поперечными салазками суппорта. Вершина инструмента, независимо от способа обработки, перемещается по кривой.

Обрабатывать детали с фасонными поверхностями — достаточно сложная задача, требующая от станочника определенных умений и опыта. Высококвалифицированные токари предпочитают использовать автоматическую продольную подачу, параллельно осуществляя поперечную подачу вручную. Полностью автоматизировать эти процессы можно при помощи специальных копировальных приспособлений. Их использование особенно актуально при обработке больших партий деталей. Перейти к списку статей >>

Обработка фасонных поверхностей фасонным резцом

Резцы, режущая кромка которых совпадает с профилем обрабатываемой поверхности, называются фасонными.

Простейший резец для обработки фасонной поверхности, часто называемый стержневым, показан на рис. 213, а.

Рис. 213. Фасонные резцы: обыкновенный (а), призматический (б) и дисковый (в)

Пример применения такого резца (обработка вогнутой поверхности) приведен на рис. 214, а.

Рис. 214. Примеры применения фасонных резцов: обыкновенного (а), призматического (б) и дискового (в)

Достоинство рассматриваемых резцов — простота, а поэтому сравнительно низка стоимость их изготовления.

Существенный недостаток таких резцов заключается в том, что после нескольких (а иногда и после одной) переточек профиль их изменяется, и резец становится негодным для дальнейшей работы. Поэтому стержневые фасонные резцы применяют преимущественно в тех случаях, когда работа не имеет массового характера и заточка резцов производится редко.

Призматический фасонный резец показан на рис. 213, б. Передней поверхностью служит торец бруска, из которого изготовлен резец, а задний угол образуется благодаря наклонному положению резца в державке 3. При заточке резца, производящейся по передней поверхности, профиль его не изменяется. Недостаток резца — сложность изготовления. Пример применения призматического резца показан на рис. 214, б.

Для закрепления в державке призматический резец 1 по всей длине (с задней стороны) имеет выступ в форме ласточкина хвоста, входящий в такой же паз державки 3. Державка надрезана, поэтому при затягивании винта державка сжимается и резец удерживается в ней достаточно прочно.

Дисковый фасонный резец, закрепленный на державке, изображен на рис. 213, в. Пример его применения показан на рис. 214, в.

Передняя поверхность дискового резца располагается ниже его оси на величину h (рис. 213, в), что создает необходимый задний угол. Если это понижение равно 1/10 диаметра резца, задний угол его получается около 12°. Передний угол фасонных резцов в большинстве случаев делается равным 0°. При этом условии упрощается изготовление резца; кроме того, резец не затягивается в деталь и обработанная поверхность последней получается качественной. Ширина фасонных резцов не превышает обычно 40 мм, но иногда применяются фасонные резцы шириной до 100 мм

Фасонные резцы, в особенности широкие, или державки для них часто делаются пружинными (см. рис. 99).

Работа фасонными резцами. Для получения правильного профиля обрабатываемой детали фасонный резец необходимо устанавливать так, чтобы его режущая кромка была точно на высоте центров станка. Положение фасонного резца, если на него смотреть сверху, следует проверять посредством маленького угольника. Если одну кромку такого угольника приложить к цилиндрической поверхности детали (вдоль ее оси), а другую подвести к боковой поверхности обыкновенного или призматического резца, или к торцовой поверхности дискового резца, то между угольником и резцом не должно быть просвета.

При закреплении фасонных резцов необходимо особенно тщательно выполнять общие правила закрепления резцов.

Подача фасонного резца в большинстве случаев осуществляется вручную. Она должна быть равномерной и не превышать 0,05 мм/об при ширине резца 10—20 мм и 0,03 мм/об при ширине свыше 20 мм. Подача должна быть тем меньше, чем меньше диаметр обрабатываемой детали. При обработке участка детали, расположенного близко к патрону (или к задней бабке), подачу можно брать больше, чем при обработке участка, расположенного сравнительно далеко от патрона (или от задней бабки).

При обработке фасонных поверхностей стальных деталей следует применять охлаждение маслом. Поверхность детали получается при этом гладкой и даже блестящей. Фасонные поверхности чугунных, бронзовых и латунных деталей обрабатываются без охлаждения.

Правильность фасонной поверхности проверяется шаблоном. Между обработанной поверхностью и шаблоном не должно быть просвета.

Если обрабатываемая поверхность детали имеет большие перепады диаметров разных участков, то при работе фасонным резцом приходится снимать много металла. Во избежание быстрого износа резца предварительную обработку такой поверхности надо производить обдирочным резцом, профиль которого подобен профилю окончательного фасонного резца, но значительно проще его.

Обдирочный фасонный резец может иметь передний угол больше нуля.

Типы

Основная классификация фасонных резцов, приведенная далее, основана на конфигурации задней поверхности и особенностях конструкции.

Помимо этого, в систематике используются такие параметры, как:

- направление подачи;

- положение отверстия и установочной базы;

- положение передней поверхности;

- форма образующих поверхностей;

- конструкция.

Стержневые

По конструкции фасонные стержневые резцы во многом сходны с токарными, однако отличаются кромкой, соответствующей конфигурации целевой поверхности заготовки. Они рассчитаны на короткие фасонные поверхности и отличаются малой высотой рабочей части. Это обуславливает малое количество переточек, в чем состоит основной недостаток стержневых резцов. Поэтому они редко применяются в производстве. Имеют стандартный способ закрепления в суппорте станка.

Круглые

Модели круглой конфигурации выполняют вращение. Для формирования передней поверхности и обеспечения схода стружки они имеют угловой паз. Ввиду установки оси резца выше оси заготовки на кромке получаются положительные задние углы. У вариантов с осью, параллельной оси заготовки, кромки перпендикулярны ей, а их углы равны нулю. Формирующаяся при вращении кромки относительно оси инструмента задняя поверхность является торцевой плоскостью. При работах она контактирует с предметом. Вследствие этого отсутствует зазор между ними, что сокращает режущую способность. Это свойственно и для призматических фасонных резцов при стандартном монтаже. Для формирования положительных задних углов кромок, перпендикулярных оси заготовки, используют резцы круглые с наклонной осью относительно предмета, а также призматические с наклонной крепежной базой. Такие варианты способны обрабатывать поднутрения при наклонной подаче.

Эти инструменты наиболее подходят для создания ступенчатых каналов при осевой подаче. Возможно наличие хвостовика для установки.

Служат для работ с внешними и внутренними поверхностями. Отличаются наибольшим количеством переточек среди всех типов фасонных резцов, следовательно, это самый технологичный вариант.

Дисковые модели проще в производстве и могут иметь много переточек, однако характеризуются меньшей жесткостью крепления в сравнении с призматическими. Они актуальны для предметов с меньшей глубиной профиля.

Призматические

Выполнены в соответствующей названию конфигурации. Боковая грань с цилиндрической поверхностью выполняет роль задней поверхности, а плоская торцевая – передней. Задние углы кромки создают путем наклонного монтажа. Резцы данного типа имеют много переточек. Они рассчитаны на обработку сложных, длинных фасонных поверхностей. Относительно круглых отличаются большей прочностью кромки, обширным диапазоном заднего угла, более надежным креплением, лучшим теплоотводом, большей точностью работ. Однако не подходят для внутренней обработки.