Технико-экономические показатели горизонтально-фрезерных станков

Для решения некоторой производственной задачи производят сравнительную характеристику станков для выбора наиболее подходящего оборудования. Для этого используют ряд критериев, которые говорят о качестве того или иного станка или целого набора станков. К таким показателям относятся эффективность, производительность, надежность, долговечность, ремонтопригодность, гибкость, точность и надежность. Но главным было, есть и остается эффективность.

Эффективность — достижение каких-либо определенных результатов с минимально возможными издержками или получение максимально возможного объема продукции из данного количества ресурсов.

А=N/∑с

(1.1)

Где N- годовой выпуск деталей, Sс – сумма годовых затрат на их изготовление.

Показатели эффективности:

- энергоемкость,

- степень автоматизации,

- конкурентоспособность.

Энергоемкость продукции характеризуется расходом энергии на ее производство. Она определяется на единицу продукции (удельная энергоемкость) и на весь годовой объем (общая энергоемкость). Этот показатель указывает на то, продуктивно ли применяются энергетические ресурсы, а именно топливо и электроэнергия. Эта величина напрямую не связана с производством определенных видов изделий, она оценивается за конкретный промежуток времени.

Если рассматривать удельный уровень энергозатрат в себестоимости какой-то отраслевой продукции, то на первом месте, с большим отрывом от других секторов промышленности, стоит нефтепереработка (табл. 1). Из таблицы видно, что затраты на машиностроение достаточно велики. Россия тратит на топливо в этой отрасли больше среднего. Это говорит о более низком уровне оборудования и технологий. К сожалению Россия мало имеет передовых технологий, которые, помогли бы снизить затраты на энергию в машиностроительной области.

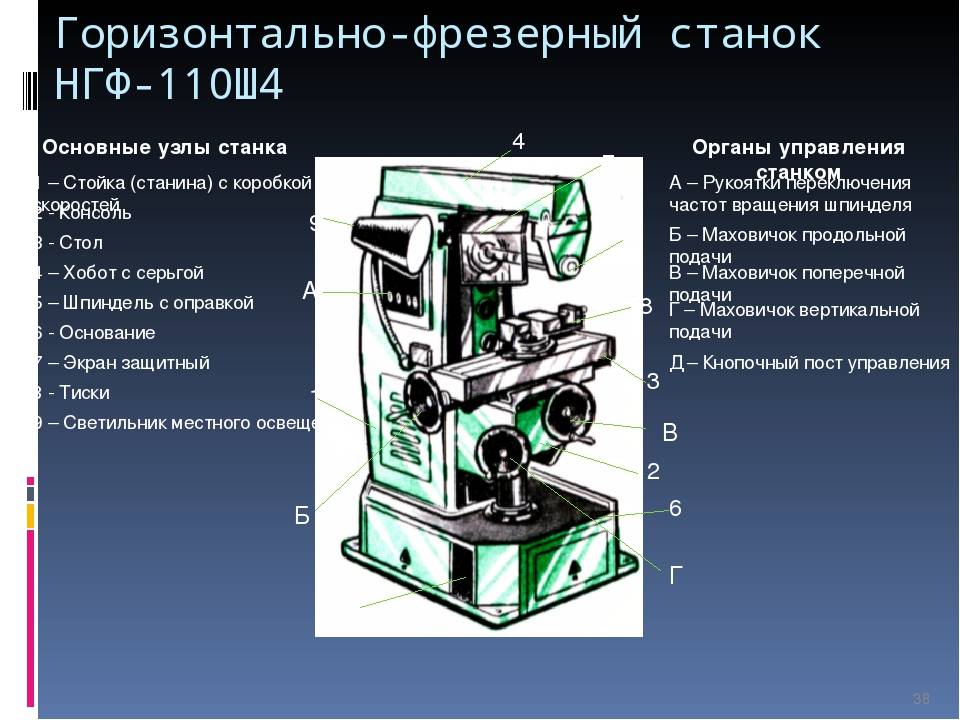

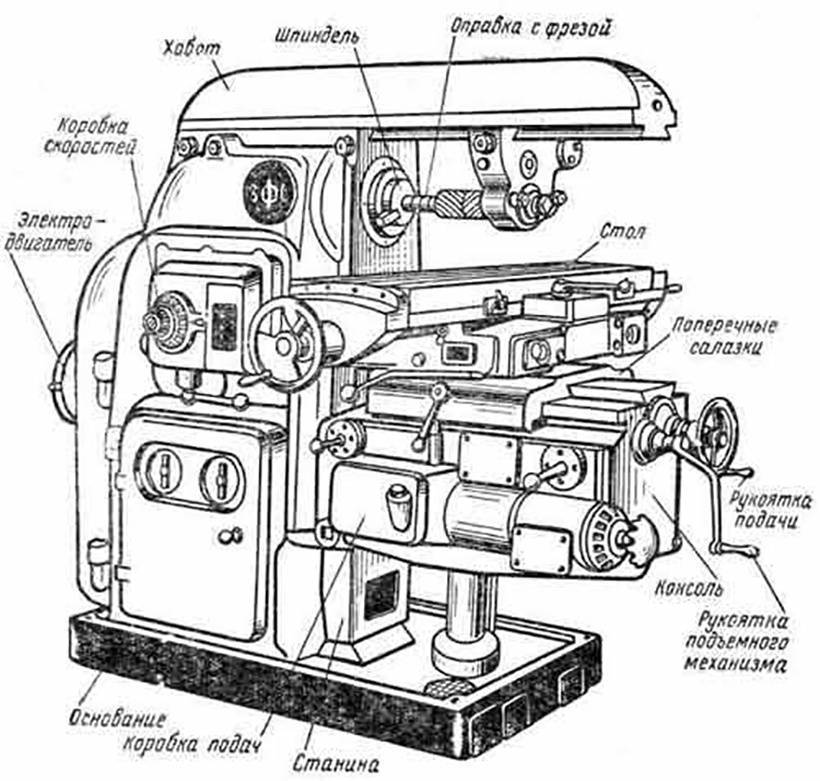

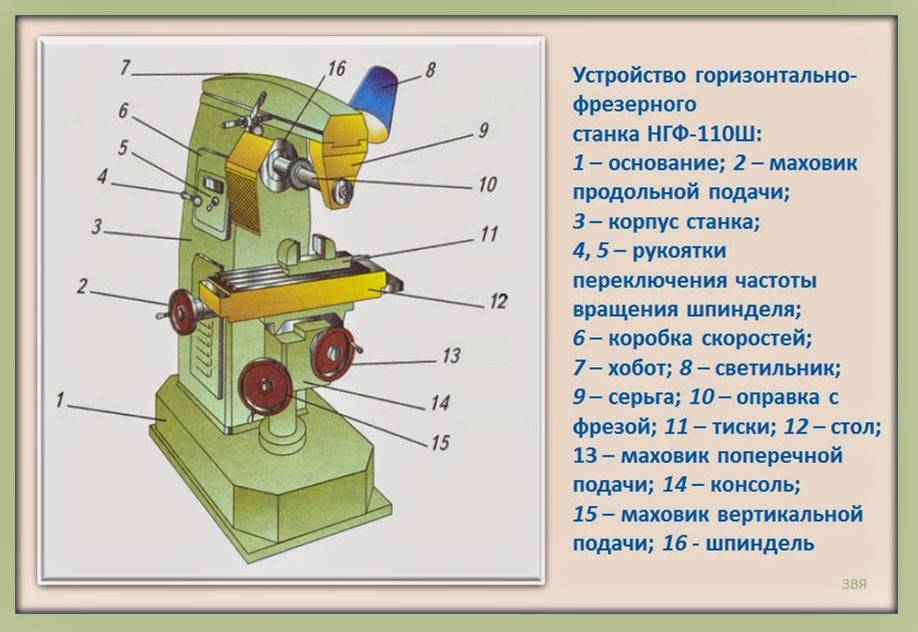

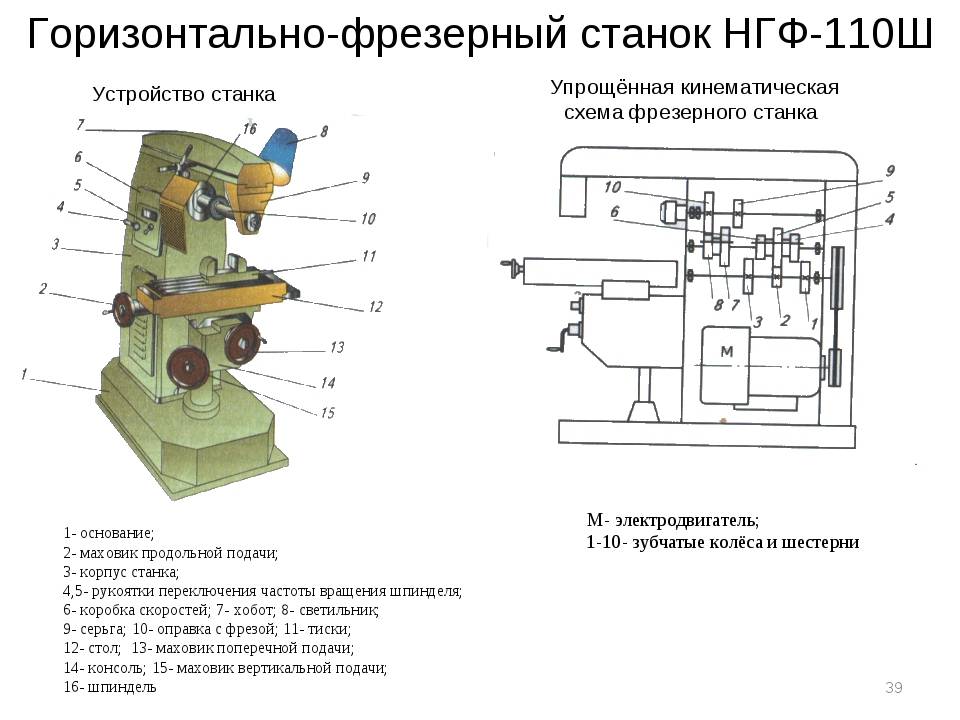

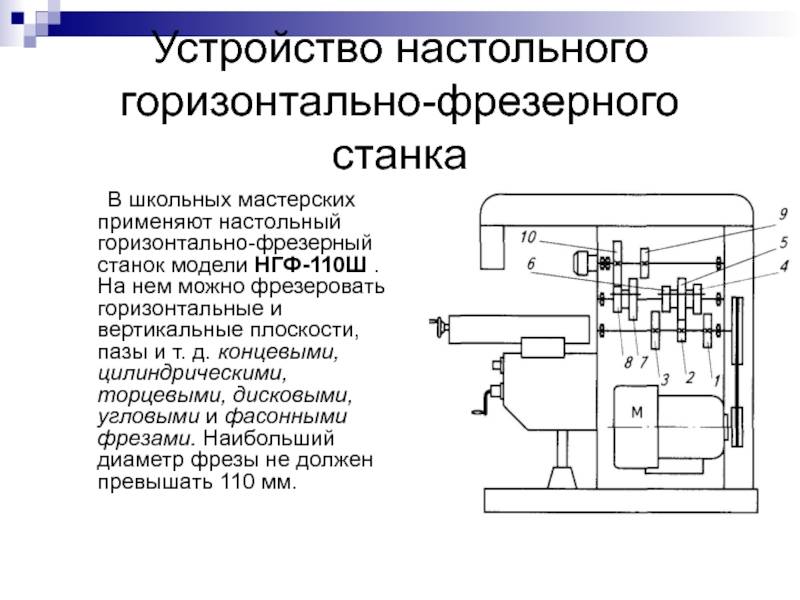

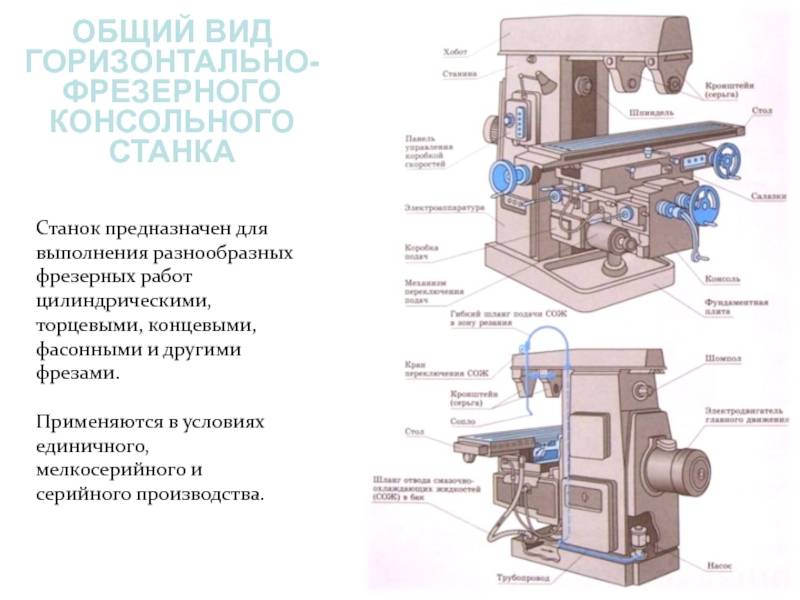

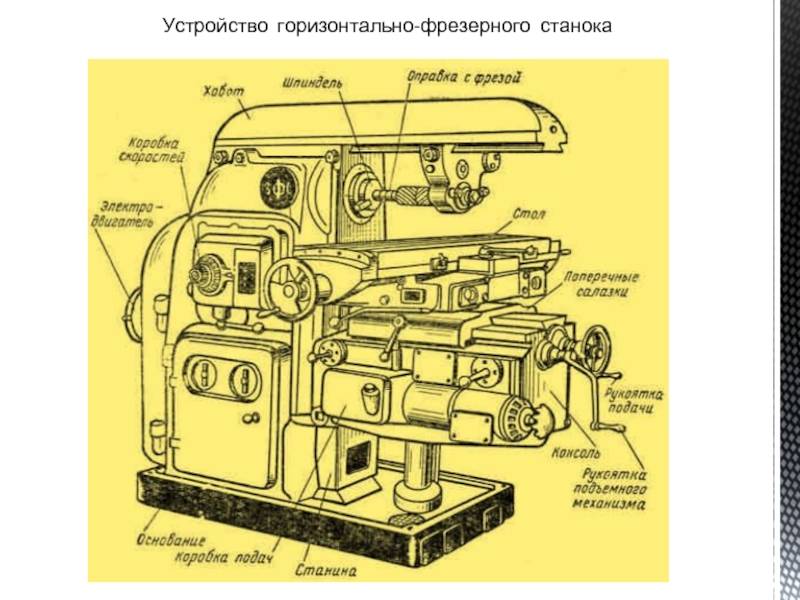

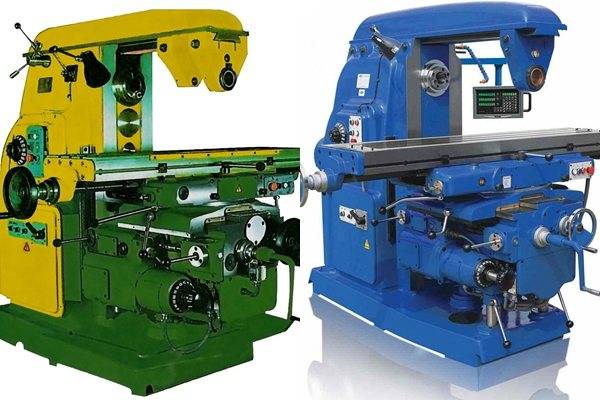

3 Конструкция станков для фрезерования

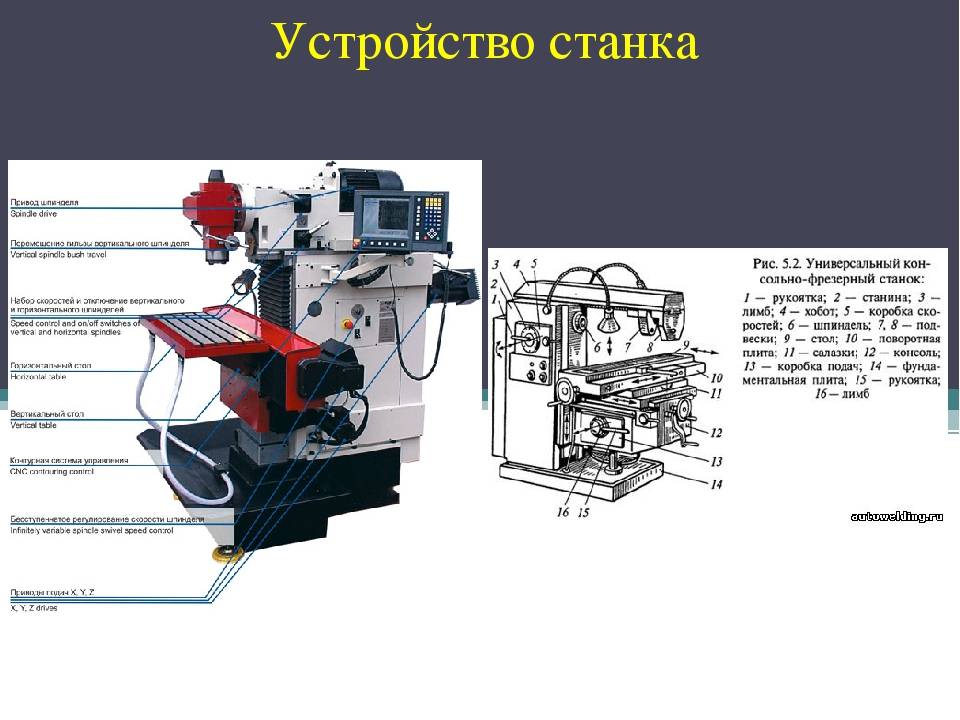

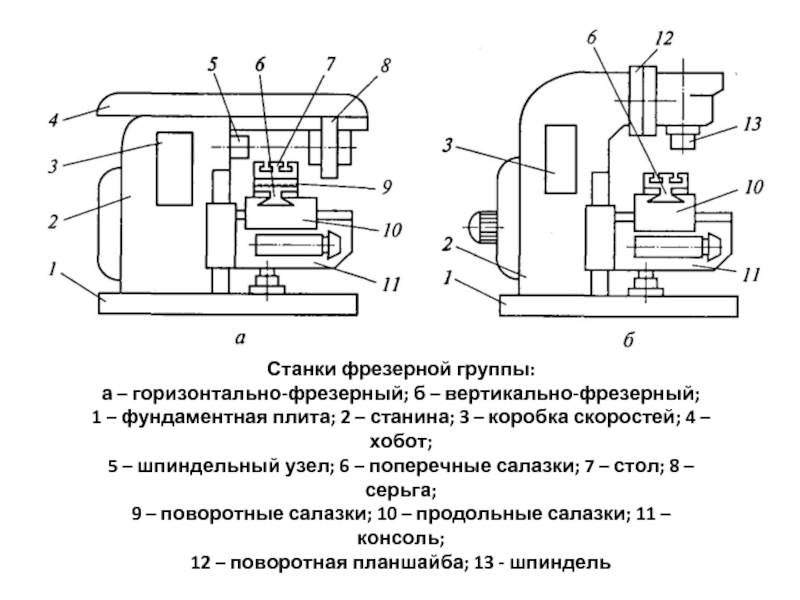

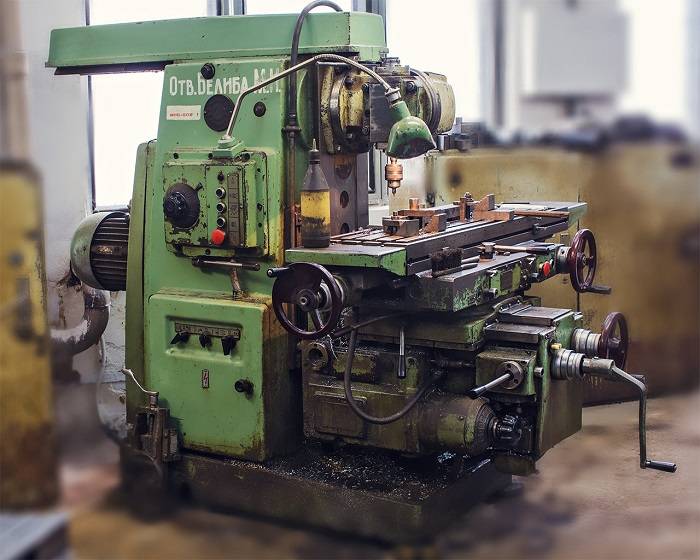

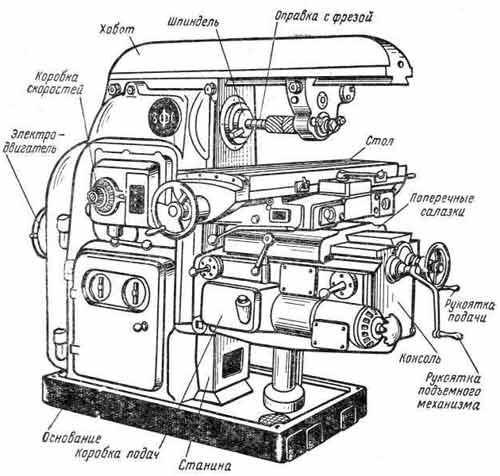

Агрегаты разных групп имеют немало мелких конструкционных отличий. При этом основные их узлы одинаковы для всех видов оборудования, что хорошо видно на фото. Любой фрезерный станок, прежде всего, имеет устойчивую базу, которую называют станиной. В нее помещают вал (полый) шпинделя и коробку выбора скоростей.

Также стандартное устройство фрезерного станка включает в себя:

- направляющие (вертикальные) станины: по ним при включении агрегата происходит движение консоли, на которую монтируют коробку подач;

- хобот: механизм для крепления и поддержки рабочего инструмента с помощью подвесок (принцип работы хобота показан на видео);

- шпиндель: он передает от коробки скоростей вращение фрезам, точность фрезерования напрямую зависит от жесткости шпинделя и его устойчивости к вибрациям;

- салазки с поворотным устройством, которое несет продольную рабочую поверхность;

- фрезерная оправка, расположенная на шпиндельном торце (спереди): она выполнена в виде конического стержня (отсюда и наименование оправки – конус Морзе) для крепления к нему посредством гаек и колец фрезы.

Направляющие станка

Направляющие станков имеют высокую износостойкость и обеспечивают малое трение, что позволяет увеличить точность перемещения. Назначение направляющих – обеспечение линейного перемещения по осям станка (главное движение и движение подачи), крепится к основанию – станине.

По виду:

- качения

- скольжения

- комбинированные

Направляющие станка — это очень важный и ответственный узел. Он влияет на массу параметров, в первую очередь на точность оборудования. В связи с этим, к направляющим весьма строго предъявляются конструктивные требования, призванные обеспечить:

- высокая жёсткость (независимо от собственной длины);

- низкий коэффициент трения;

- отсутствие деформаций, как статических, так и в процессе приложения динамической нагрузки;

- отсутствие деформаций от нагрева в процессе работы;

- низкий износ/изменение размеров в течение длительного периода эксплуатации;

- малую чувствительность к загрязнению;

- как можно меньшую потребность в смазке (и соответственно, зависимость от качества и чистоты смазки);

- минимальное влияние на суммарную погрешность инструмента;

- защиту компонентов оборудования от катастрофических повреждений в случае собственной поломки.

Надежное оборудование

Горизонтально-фрезерный станок с ЧПУ – это еще и надежное устройство, позволяющее работать с твердосплавными металлами. Для обработки применяются следующие виды фрез:

- Дисковые.

- Фасонные.

- Угловые.

- Цилиндрические.

- Концевые.

Основные технические характеристики горизонтально-фрезерных станков:

- Размеры стола и длина хода осей станка.

- Жесткость конструкции.

- Мощность шпиндельного узла.

- Тип управления и двигателей, датчиков обратной связи.

- Наличие опций для реализации узких задач производства.

- Тип осей: скольжения, качения.

- Наличие магазина для автоматической смены инструмента.

- Комплектация вторым столом и возможность его смены в автоматическом цикле.

Технология фрезерных работ в зависимости от вида станка

В процессе фрезерных работ могут быть задействованы разные по сложности заготовки, материалы, на разных производствах применяются разные станки. Таким образом, технология фрезерных работ имеет несколько разновидностей.

Технология процесса фрезеровки на обычном станке

Соблюдая данную технологию фрезерных работ, в первую очередь необходимо подобрать подходящую фрезу и как следует закрепить ее на шпинделе станка.

Прежде чем приступать к выполнению фрезерных работ, необходимо выполнить следующее:

- включите шпиндель на медленное вращение, а деталь подведите к самой фрезе до наименьшего соприкосновения с ней;

- станину стола, на которой закрепили заготовку, надо отвести, вращающийся шпиндель остановится;

- установите нужную глубину резки детали;

- включите вращение фрезы;

- станину стола, на которой закреплена деталь, вручную переместите до момента соприкосновения с вращающейся фрезой.

Для соблюдения технологии фрезерных работ предпочтительно, чтобы для одной заготовки был установленный набор фрез, это позволит повысить производительность труда лица, выполняющего данную операцию.

Фрезы бывают разных размеров, поэтому их надо внимательно подбирать, ориентируясь на требуемый квалитет точности технологии. В соответствии с технологией фрезерных работ для черновой обработки подойдет 11 или 12 квалитет точности, а при завершении работ нужно использовать 8 или 9.

Технология фрезерных работ предусматривает возможность использования также 7 или 8 квалитета точности, но это должно быть указано в техническом задании.

Фрезерная обработка на станке с числовым программным управлением (ЧПУ)

Технология фрезерных работ на станках с ЧПУ достаточно молодая, в ее основе – система рычагов, использующихся на обычных фрезерных станках.

По мере развития электроники и вычислительной техники, фрезерный станок стал управляться при помощи компьютера. Теперь по технологии фрезерные работы выполняет не фрезеровщик, а оператор станков с ЧПУ с помощью специальных программ.

Использование технологии фрезерных работ (разработанной для станков с ЧПУ) увеличивает точность и производительность, понижает процент брака, появляется возможность изготавливать по данной технологии серийные партии деталей со сложной геометрией.

При соблюдении технологии фрезерных работ компьютер с помощью установленной программы выставляет количество оборотов шпинделя, определяет параметры его движения (линейные координаты и глубину фрезеровки).

Сейчас существуют такие станки с ЧПУ, при помощи которых можно выполнять 3D-фрезеровку (когда сразу несколько рабочих органов, находящихся в разных плоскостях, придают заготовке нужную форму).

Технология фрезерных работ в таком случае подразумевает предварительное построение оператором на компьютере 3D-модели детали. Затем станок приступает к изготовлению детали, выполняя задание с максимально возможной точностью. Операторы к такой работе должны быть специально подготовлены.

Лазерная обработка детали на станке с ЧПУ

Технология лазерной обработки детали подразумевает использование станка с ЧПУ. Данное оборудование стоит очень дорого, поэтому за лазерную обработку детали придется заплатить больше, чем за ту же работу, выполненную на обычном фрезерном станке. Однако использование такой технологии стоит того: готовая деталь будет иметь максимальную точность при минимальных временных затратах.

Используя технологию лазерных фрезерных работ на станках с ЧПУ, можно как просто придавать определенную форму материалу, так и создавать самые сложные объемные геометрические детали (кроме округлых конструкций, имеющих форму сферы).

Можно выбрать одну из двух технологий лазерных фрезерных работ:

- В нужном месте станок с помощью теплового лазера выжигает заготовку, затем шлифуют кромку.

- Шлифовочный лазер убирает с детали слой материала за слоем, много раз проходя по одному и тому же месту.

После выполнения лазерных фрезерных работ по заданной технологии из заготовки получается изделие с гладкой поверхностью, без заусенцев, поэтому последующей его шлифовки не предусмотрено.

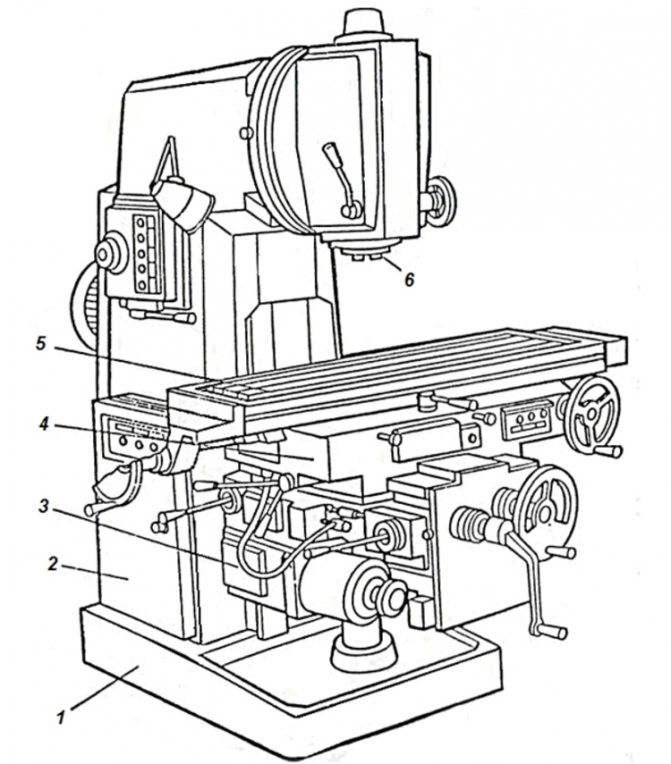

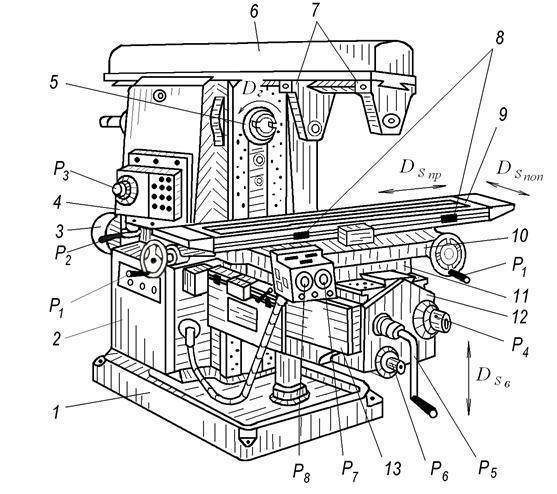

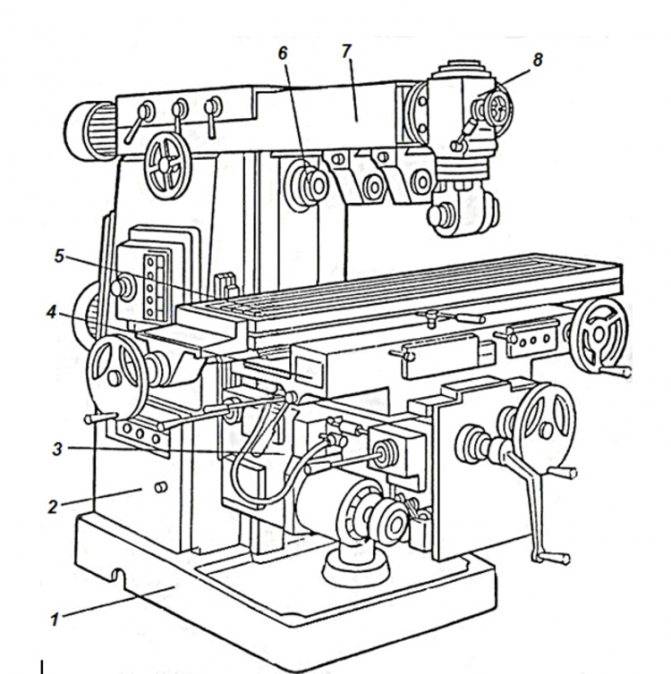

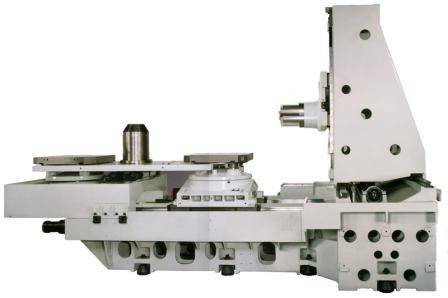

Общая конструкция и основные узлы

Фрезерные станки — это металлорежущее оборудование, у которого вращается инструмент. Обрабатываемая деталь закреплена неподвижно на столе и вместе с ним перемещается по 3 осям относительно шпинделя. Основные узлы оборудования:

- полая литая станина на массивном прямоугольном основании;

- консоль;

- стол;

- хобот;

- серьги;

- коробка скоростей в станине;

- коробка подач в корпусе пиноли;

- шпиндельный узел;

- электропривод.

Горизонтально-фрезерные агрегаты отличаются высокой производительностью. Обработка плоскости производится многолезвийным инструментом. Стабильное крепление детали на столе делает ее устойчивой и позволяет увеличить подачу и глубину реза.

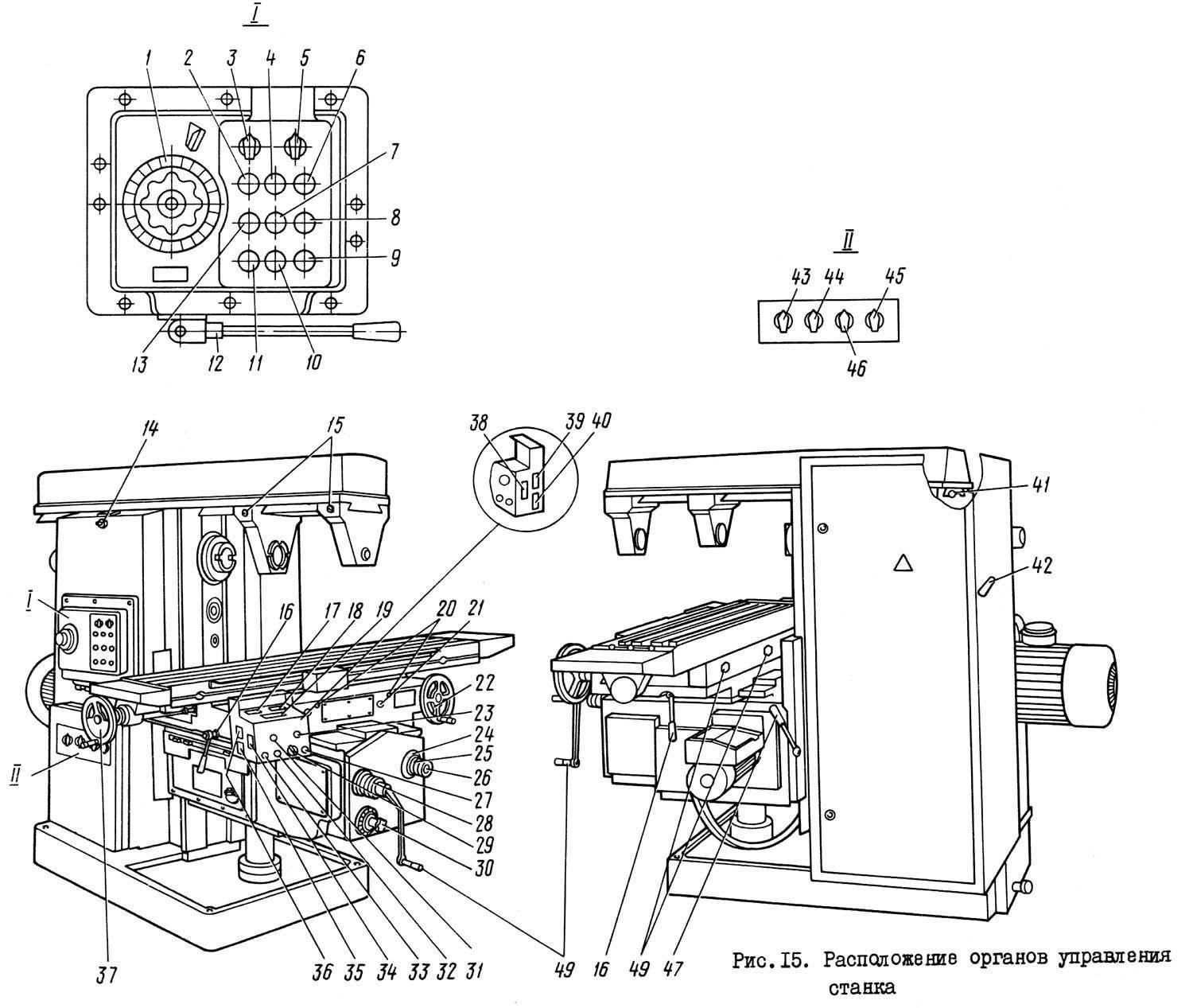

Управление оборудованием удобное для рабочего при изготовлении одиночных деталей и больших партий. Рычажное управление подач и переключения скоростей дублируется кнопочными панелями. Все перемещения и вращения запускаются в автоматическом режиме, что позволяет легко подключить ЧПУ.

На хоботе крепится угловая головка, цанга дисковой и цилиндрической фрезы для обработки верхней поверхности детали, вырезания в ней пазов без переустановки заготовки.

С помощью расточной головки делаются отверстия любого диаметра и глубины в плоскости со стороны шпинделя. Комплект приспособлений превращает его в универсальное металлообрабатывающее оборудование. Детали со сложной конфигурацией производится черновая и чистовая обработка по всем плоскостям с 1-2 переустановками.

Несущая система станка

Это неотъемлемая часть, без которой не будет обеспечено правильное расположение узлов станка относительно друга инструмента и заготовки, к которым приложены разные силовые и температурные воздействия. Под несущей системой понимают совокупность таких деталей, как стойки, станины, основания, столы, шпиндельные бабки и тд.

Требования:

Точность изготовления всех ответственных поверхностей базовых деталей;

Постоянство формы и размеров в ходе эксплуатации;

Жесткость несущей системы;

Виброустойчивость;

Теплоустойчивость.

Ввиду большого разнообразия форм базовых деталей они делятся по типу на группы:

Брусья;

Пластины;

Коробки.

В качестве материала часто выбирают чугун, но если есть повышенные требования к износостойкости направляющих, то применяют модифицированный чугун. Но они не подходят для деталей сложной формы.

Стальные детали применяют, если конструкция изготавливается сваркой. Чугун уступает стали в упругости почти в 2 раза, поэтому при той же жесткости удается сэкономить до 50 % материала.

Железо-бетон обычно применяют в качестве конструкционного материала в тяжелых станках. Снижается металлоемкость.

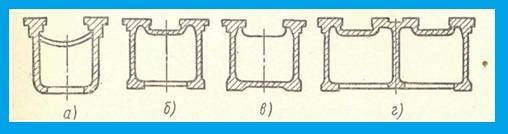

1. Станины и стойки фрезерных станков представляют собой корпусные отливки коробчатой формы с ребрами жесткости и служат для размещения основных узлов станка. На станинах выполняют литые или накладные направляющие для перемещения узлов.

Форма поперечного сечения горизонтальных станин определяется:

требованиями жёсткости;

расположением направляющих;

условиями удаления стружки и СОЖ;

положением резервуаров, механизмов и тд.

.

Рисунок 5.Основные профили горизонтальных станин

Такие профили (рис. 5) применяются:

если есть необходимость отвода стружки и СОЖ, обладает пониженной жесткостью по сравнению со станинами, имеющими замкнутый профиль;

если стружку нужно выводить вниз;

если нужно располагать механизмы, использовать как резервуар для масла;

в тяжелых многосуппортных станках.

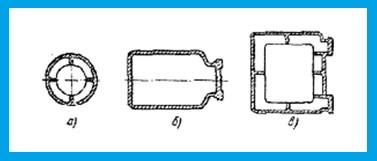

Рисунок 6. Форма сечения вертикальных станин

а) если необходимо обеспечить поворот узлов относительно оси стойки (радиально-сверлильные станки).

б) стойка, испытывающая нагрузки в плоскости симметрии (например, вертикально-сверлильные станки) (h/b≈2…4):карусельные станки (h/b≈3…4); продольно-фрезерные (h/b≈2…3);

в) если нагрузка пространственная (фрезерные, расточные и др. станки), то профиль делают близким к квадрату, что обеспечивает повышенную жёсткость на пружине. h/b≈1

Увеличение жёсткости стоек добиваются с помощью поперечных и продольных рёбер. У большинства станков момент сил, действуют сверху, поэтому стойки выполняют расширяющиеся книзу хотя бы в одной плоскости.

2.Плиты служат для повышения устойчивости станков с вертикальными станинами. Конструктивно плиты выполняют в виде пластины с системой стенок и рёбер или двух пластин, скрепленных стенками и рёбрами. Высота плит не должна быть меньше 1/10 длины плиты.

3. Коробчатые базовые детали (шпиндельные бабки, коробки передач, коробки подач, фартуки и т.п.) чаще имеют форму параллелепипеда, реже цилиндрическую форму (многошпиндельные токарные автоматы).

4. Базовые детали типа суппортов и салазок предназначены для перемещения заготовки или инструмента и имеют обычно две системы направляющих.

Конструктивные формы суппортов и салазок определяются

1) формой и расположением направляющих;

2) конструкцией регулирующих элементов;

3) конструкцией механизма привода;

4) требованием к размерам по высоте.

5. Столы служат для поддержания и перемещения заготовок при обработке:

– подвижные, которые имеют одну систему направляющих, т.е. перемещаются в одном направлении;

– неподвижные для поддержания заготовки (радиально-сверлильные, протяжные станки);

Подвижные столы могут быть:

– консольные (вертикально-сверлильные, поперечно-строгальные станки);

– плоские прямоугольной формы (фрезерные, продольно-фрезерные, шлифовальные станки);

– круглые (карусельные, зуборезные станки).

На карусельных станках стол называют планшайбой.

Конструкция станка

Конструкция рассматриваемого нами фрезерного станка чрезвычайно проста. Базовые узлы агрегата монтированы на станине – главной несущей детали машины. Коробка передач и шпиндель – не менее важные составные части станка – установлены на станине.

Некоторые агрегаты, укомплектованные поворотной головкой, имеют более широкую сферу применения. Все мастера отмечают, что работа за такой машиной особенно комфорта, за счет чего повышается производительность труда и точность обработки деталей

Важно то, что на аппаратах такого типа можно производить качественное зенкерование, растачивание и сверление

Приборная панель – еще один узел в конструкции фрезерного станка универсального

Обычно проектировщики стремятся расположить ее предельно эргономично, чтобы мастер имел быстрый доступ к этому важному элементу. Интересно то, что на рынке металлорежущего оборудования нередко можно встретить агрегаты горизонтального типа, укомплектованные двумя панелями управления с двух сторон станины, что делает работу заметно удобнее и продуктивнее

Тем не менее, такими преимуществами обладает далеко не все агрегаты, а лишь те, несущие элементы которых изготовлены из высокопрочных сплавов, способных выдерживать серьезные нагрузки. Инженеры, создающие такие машины, стремятся максимально снизить вибрации и колебания, которые негативно отражаются на точности обработки. При этом практически все станки укомплектованы направляющими из высоконадежных антифрикционных материалов.

Горизонтально-фрезерные агрегаты могут похвастаться не только прочностью и жесткостью конструкции, но также наличием мощных силовых агрегатов, способных функционировать в высокоскоростных режимах. Что это означает для мастера? В первую очередь это позволяет производить быструю и точную обработку различных заготовок, ведь мастер может выбирать оптимальный режим вращения металлорежущего инструмента.

Возникает вопрос, безопасны ли мощные горизонтальные фрезерные станки в эксплуатации? Ответ на него однозначно положительный. Устройства горизонтального типа, как и большинство фрезерных станков, комплектуются предохранительными устройствами. Также на панели управления имеется кнопка аварийного отключения, которая позволяет в любой форс-мажорной ситуации быстро остановить станок до выявления и устранения возникшей проблемы.

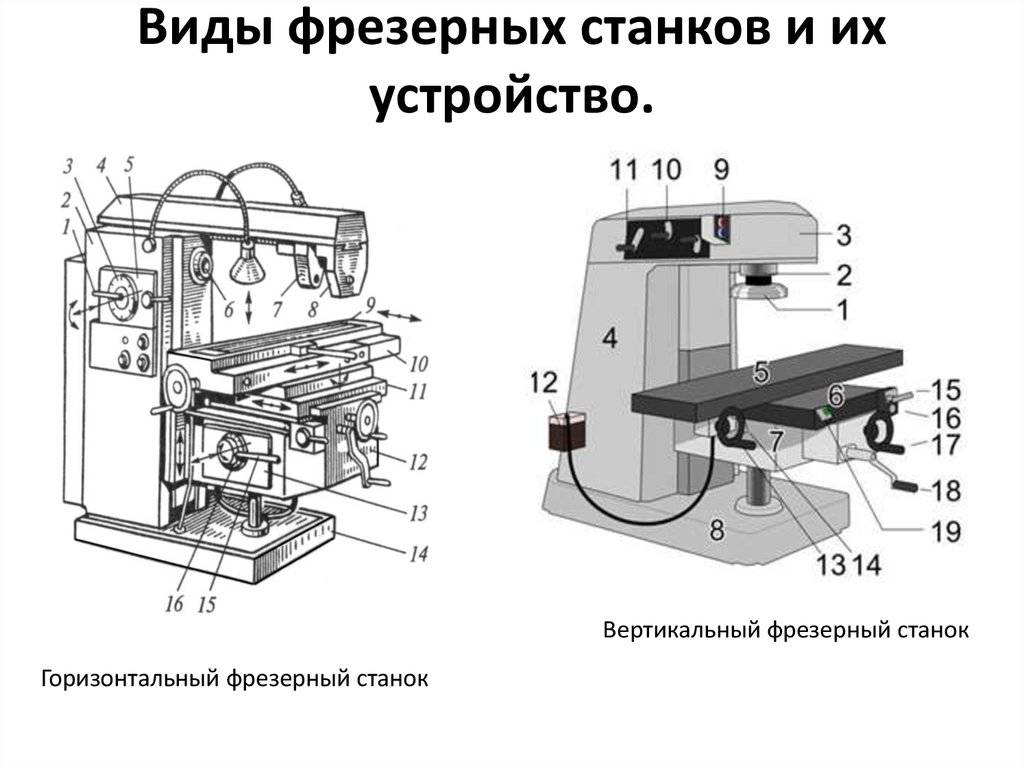

Станки по металлу

Фрезерные станки по металлу можно классифицировать по нескольким признакам. Их можно разделить на группы в зависимости от количества шпинделей, конструкции рабочего стола или области применения. Далее рассмотрим каждую группу подробней.

По числу шпинделей

Фрезерные станки могут быть как с одним шпинделем (вертикально-фрезерные), так и с двумя (универсальные).

В вертикально-фрезерных станках шпиндель вмонтирован в фрезерную головку, которая располагается вертикально относительно рабочего стола. На станках такого типа можно обрабатывать и плоские поверхности, и поверхности сложной формы, а также осуществлять растачивание и зенковку, сверлить отверстия и делать пазы и канавки на заготовках. Возможно использование режущих инструментов различной формы.

Подходящий вертикально-фрезерный станок можно подобрать по мощности двигателя, размеру рабочего стола или наличию дополнительных функций. Среди таких особенностей стоит отметить:

- модели с автоматической подачей пиноли шпинделя — сверление больших отверстий выполнять легче и быстрей;

- с редуктором, шестерни которого расположены в масляной ванне — качество фрезеровки выше, благодаря плавному ходу и передаче крутящего момента без проскальзывания.

Отдельно стоит отметить оборудование Jet серии JTM для интенсивной работы. Такие станки имеют несколько преимуществ: автоматическая подача рабочего стола поможет повысить производительность, а устройство подвода смазочно-охлаждающих жидкостей увеличивает срок службы и уменьшает износ деталей.

В универсальных фрезерных станках два шпинделя расположены вертикально и горизонтально. На них возможно использование всех видов фрез (в том числе дисковых). Вы сможете работать с деталями, изготовленными из различного металла, будь то: сталь, чугун или цветной металл. А с помощью дисковой фрезы вы сможете разрезать заготовки или изготавливать открытые шпоночные канавки.

Для такого типа характерно наличие большого рабочего стола (длиной от полутора метров) что позволяет обрабатывать крупные заготовки. А механизированная подача стола облегчит работу фрезеровщика, так как сам стол будет перемещаться автоматически. Рабочему же необходимо лишь нажать на кнопку пневматического устройства для остановки движения.

Еще одним неоспоримым преимуществом универсальных моделей является способность вертикальной фрезерной головки поворачиваться под различными углами, что позволяет обрабатывать скосы без переустановки детали. Это сокращает время работы и увеличивает производительность. Однако такие станки имеют более высокую стоимость по сравнению с вертикально-фрезерными. Такая стоимость оправдана при серийном производстве, благодаря большим функциональным возможностям.

По конструкции рабочего стола

Рабочий стол консольных станков способен перемещаться по салазкам, смонтированным на консоли, в продольном направлении. При этом салазки перемещаются по направляющим консоли в поперечном направлении. Сама консоль, закрепленная на станине, перемещается вертикально по направляющим. Благодаря этому, появляется возможность использования горизонтального шпинделя.

Бесконсольные станки оснащены лишь салазками, закрепленными на станине. Перемещение стола возможно только в горизонтальном направлении (продольном и поперечном). Поэтому выполнить сложные фасонные поверхности на таких станках затруднительно. Однако они обеспечивают высокую жесткость, что позволяет работать с тяжелыми заготовками. На бесконсольных станках можно выполнять пазы, а также горизонтальные, вертикальные и наклонные поверхности.

В станках непрерывного действия (карусельные, барабанные) рабочий стол поворачивается вокруг своей оси. Установка и закрепление детали на таких моделях осуществляется без остановки движения. Они отличаются высокой производительностью и применяются на производстве.

По применению

Профессиональные станки используются в мастерских и на производстве, для них характерна длительная ежедневная работа. У двигателей высокая мощность (так, мощность промышленных станков Jet от 1300 Вт). Такие типы требуют трехфазного подключения к сети. Вертикально-фрезерные станки, весом от 165 кг, и все универсальные установки относятся к профессиональному оборудованию.

Бытовые станки имеют небольшой вес (40-165 кг). Для них характерна простая конструкция, перемещение стола маховиками и ручная подача пиноли. Компактные размеры и низкая цена — также неоспоримые плюсы данного типа. Бытовые станки подключают к однофазной сети 220 В. Также большинство моделей такого типа выполняют настольными.

Виды и типы станков

Для работы по металлу существуют самые разные типы специального оборудования, однако наиболее востребованным считается фрезерного типа.

Такие фрезерные устройства, главным образом, выполнят вертикальное, а также горизонтальное фрезерование металлических заготовок.

При его работе используются самые разные типы фрез, среди которых можно выделить фасонные, шпоночные, а также торцевые и концевые.

Такие универсальные станки, главным образом, используются на различных производствах. С помощью фрезерных агрегатов выполняется при необходимости обработка различных типов металлов.

Так, такие устройства позволяют выполнить качественную расточку и разметку обрабатываемого материала.

Современные устройства, которые оснащены ЧПУ, значительно упрощают рабочий процесс за счет его автоматизации.

Необходимые операции с металлическими заготовками осуществляются исключительно на специальных агрегатах.

Помимо фрезеровального оборудования, к таким устройствам можно отнести и другие типы станков, например, электроэрозионный.

ВАЖНО ЗНАТЬ: Сборка токарного мини станка по металлу своими руками

В том случае, если требуется вертикальная фрезеровка заготовки, то для этих целей используется, соответственно, фрезерный станок вертикального исполнения.

Фрезерные агрегаты между собой условно можно разделить, исходя из типа выполняемых ими операций.

Видео:

Стоит отметить, что в настоящее время есть высокотехнологичные современные станки для фрезерования, которые способны одновременно выполнять практически все типы работ.

Такие универсальные агрегаты, как правило, оборудуются блоком ЧПУ, а также оснащаются дополнительными элементами, которые делают процесс фрезерования еще более совершенным и технологичным.

Современные станки, которые используются для фрезерования металлических заготовок, отличаются высокой точностью выполнения операций и качеством исполняемых работ.

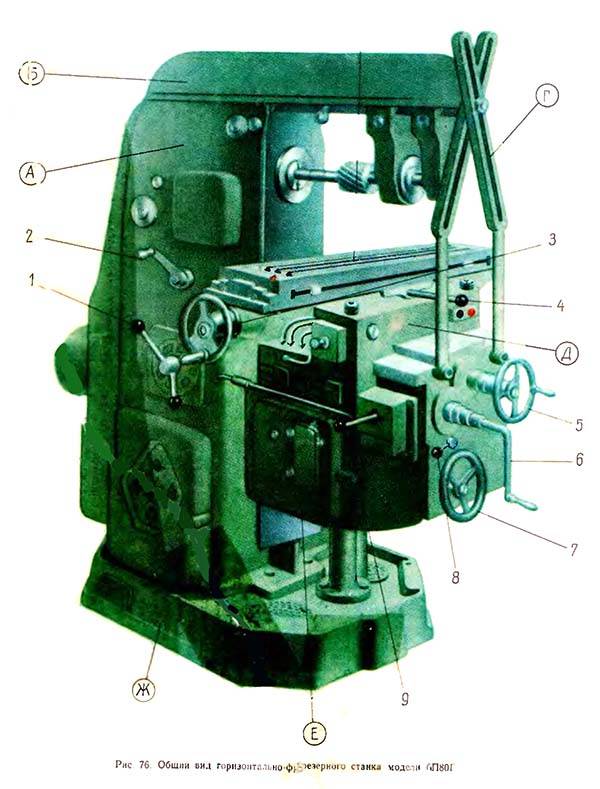

Технические характеристики станка 6П80Г

У рассматриваемого станка разделенный привод движения резания. Это обуславливается тем, что коробка скоростей, в виде отдельного узла, смонтирована в станине, а с помощью клиновых ремней передается вращение шпинделю. Такая структура привода позволяет устранить повышенное тепловыделение в шпиндельной бабке и вибрации, благодаря чему повышается точность обработки, даже при самых высоких оборотах шпинделя.

Главным движением является движение резания. Его привод состоит из коробки скоростей, клиноременной передачи с натяжным устройством и перебора.

Такое регулирование применяется преимущественно на современных станках. С помощью бесступенчатого регулирования можно устанавливать необходимые режимы резания, в том числе и без остановки станка. Из-за широкого спектра регулирования появляется возможность обеспечить требуемые рабочие и быстрые (холостые) перемещения рабочих органов без применения промежуточных механических передач. Бесступенчатые приводы бывают электрические, гидравлические, пневматические и механические (вариаторы). В качестве источника движения часто применяют электродвигатели постоянного тока.

Множество станков используют такой принцип регулирования – шестеренные коробки передач. Частота вращения изменяется только в заданных пределах. Такие механизмы просты по конструкции и надежны в эксплуатации. Источником движения является электродвигатель, чаще всего асинхронный, короткозамкнутый, установленный в непосредственной близости от станка или на самом станке.

Основные технические характеристики

Основное отличие фрезерных операций и предназначенного для этого оборудования — количество координат, в которых одновременно обрабатывается поверхность. Для описания технологических свойств фрезерных станков служат следующие параметры:

- точность выполнения операций;

- максимальные перемещения по координатам;

- режимы и скорость подач;

- режимы резания и нагрузки;

- наличие механизированной смены инструмента;

- возможность установки дополнительного оборудования;

- потребляемая мощность.

Каждая из этих характеристик влияет на общую конструкцию станка. Итоговые параметры сочетают в себе компромисс между основными характеристиками.

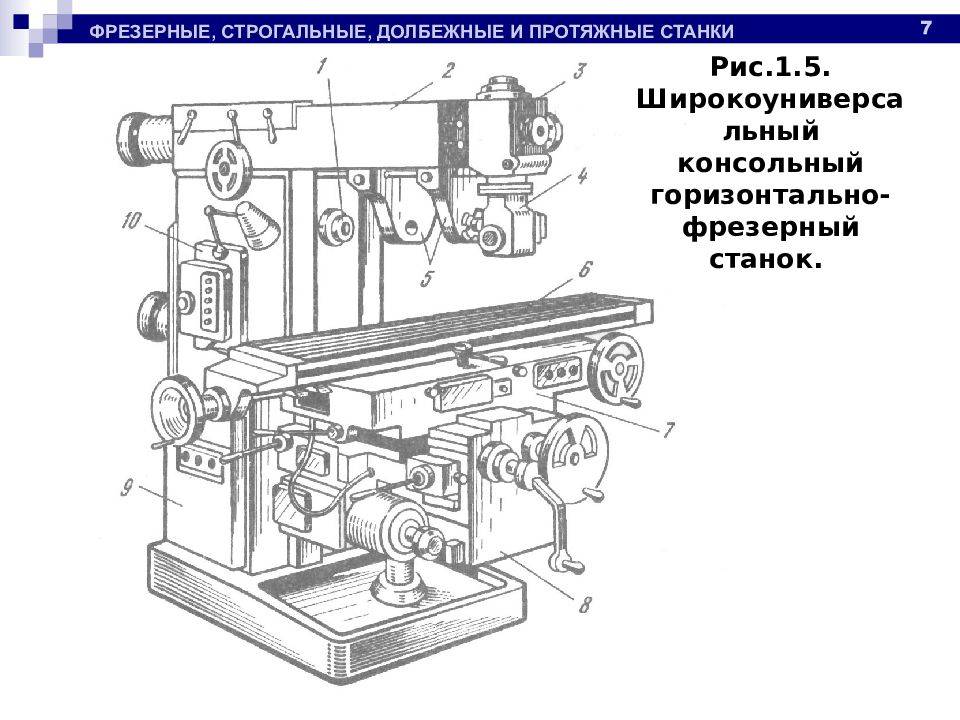

Станки консольно-фрезерные. Общие сведения

Горизонтальные консольно-фрезерные станки имеют горизонтально расположенный, не меняющий своего места шпиндель. Стол может перемещаться перпендикулярно к оси шпинделя в горизонтальном и вертикальном направлениях и вдоль оси, параллельной ей.

Универсальные консольно-фрезерные станки отличаются от горизонтальных тем, что имеют стол, который может поворачиваться на требуемый угол.

Вертикальные консольно-фрезерные станки имеют вертикально расположенный шпиндель, перемещающийся вертикально и в некоторых моделях поворачивающийся. Стол может перемещаться в горизонтальном направлении перпендикулярно к оси шпинделя и в вертикальном направлении.

Широкоуниверсальные консольно-фрезерные станки в отличие от универсальных имеют помимо основного горизонтального шпинделя приставную головку со шпинделем, поворачивающимся вокруг вертикальной и горизонтальной осей.

Бесконсольно-фрезерные станки имеют шпиндель, расположенный вертикально и перемещающийся в этом направлении. Стол перемещается только в продольном и поперечном направлениях.

Установочный чертеж

Консольно-фрезерные станки горизонтальные и вертикальные — это наиболее распространенный тип станков, применяемых для фрезерных работ. Название консольно-фрезерные станки получили от консольного кронштейна (консоли), который перемещается по вертикальным направляющим станины станка и служит опорой для горизонтальных перемещений стола.

Типоразмеры консольно-фрезерных станков принято характеризовать по величине рабочей (крепежной) поверхности стола. Консольно-фрезерные станки могут иметь горизонтальное, универсальное (широкоуниверсальные) и вертикальное исполнение при одной и той же величине рабочей поверхности стола. Сочетание разных исполнений станка при одинаковой основной размерной характеристике стола называют размерной гаммой станков.

В СССР было освоено производство консольно-фрезерных станков пяти типоразмеров:

№ 0; № 1; № 2; № 3 и № 4, причем по каждому размеру выпускалась полная гамма станков — горизонтальные, универсальные и вертикальные. Каждый станок одной размерной гаммы имел в шифре одинаковое обозначение, соответствующее размеру рабочей поверхности стола.

В зависимости от размера рабочей поверхности стола различают следующие размеры консольно-фрезерных станков:

| Размер | Гамма станков | Размер стола, мм |

| 6Р10, 6Р80, 6Р80Г, 6Р80Ш | 200 х 800 | |

| 1 | 6Н11, 6Н81, 6Н81Г; 6Р11, 6Р81, 6Р81Г, 6Р81Ш | 250 х 1000 |

| 2 | 6М12П, 6М82, 6М82Г; 6Р12, 6Р82, 6Р82Ш; 6Т12, 6Т82, 6Т82Г, 6Т82Ш | 320 х 1250 |

| 3 | 6М13П, 6М83, 6М83Г; 6Р13, 6Р83; 6Т13, 6Т83, 6Т83Г | 400 х 1600 |

| 4 | 6М14П, 6М84, 6М84Г | 500 х 2000 |

В соответствии с размерами стола меняются габаритные размеры самого станка и его основных узлов (станины, стола, салазок, консоли, хобота), мощность электродвигателя и величина наибольшего перемещения (хода) стола в продольном, салазок в поперечном и консоли в вертикальном направлениях.

Обозначение консольно-фрезерных станков

6 — фрезерный станок (номер группы по классификации ЭНИМС)

Т – серия (поколение) станка (Б, К, Н, М, Р, Т)

8 – номер подгруппы (1, 2, 3, 4, 5, 6, 7, 8, 9) по классификации ЭНИМС (8 — горизонтально-фрезерный)

3 – исполнение станка — типоразмер (0, 1, 2, 3, 4) (3 — размер рабочего стола — 400 х 1600)

Буквы в конце обозначения модели:

Г – станок горизонтальный консольно-фрезерный с неповоротным столом

К – станок с копировальным устройством для обработки криволинейной поверхности

Б – станок с повышенной производительностью (повышенный диапазон чисел оборотов шпинделя, подач стола и повышенная мощность двигателя главного движения).

П – повышенная точность станка — (н, п, в, а, с) по ГОСТ 8-ХХ

Ш – станок широкоуниверсальный

Ф1 – станок с устройством цифровой индикации УЦИ и преднабором координат

Ф2 – станок с позиционной системой числового управления ЧПУ

Ф3 – станок с контурной (непрерывной) системой ЧПУ

Ф4 – станок многоцелевой с контурной системой ЧПУ и магазином инструментов