Оснастка и принадлежности

Установка делительных устройств, поворачивающегося стола предоставляет шанс обрабатывать пространственные канавки, радиусные кривые, зубья, пазы и другие компоненты, которые находятся по окружности и просящие поворота при формообразовании.

Для закрепления концевых фрез в зависимости от хвостовика применяют патроны цанговые или оправки с внутренним конусом Морзе, для торцовых сборных и насадных фрез используют оправки с поперечной и продольной шпонкой.

Сменяемые цанги имеют диапазон диаметров от 2 до 40 мм. Цанги универсальны, предоставляют приличную площадь контакта и равномерность фиксации хвостовика, чем уменьшают вибрация и перекос. При замене цанги патрон не снимают. Правильно применять цанги для ответственных чистовых операций, обработки очень маленьких заготовок.

Номер цанги для станка для фрезеровочных работ 6Т13 выбирают по диаметру осевого инструмента и габаритам отверстия оправки.

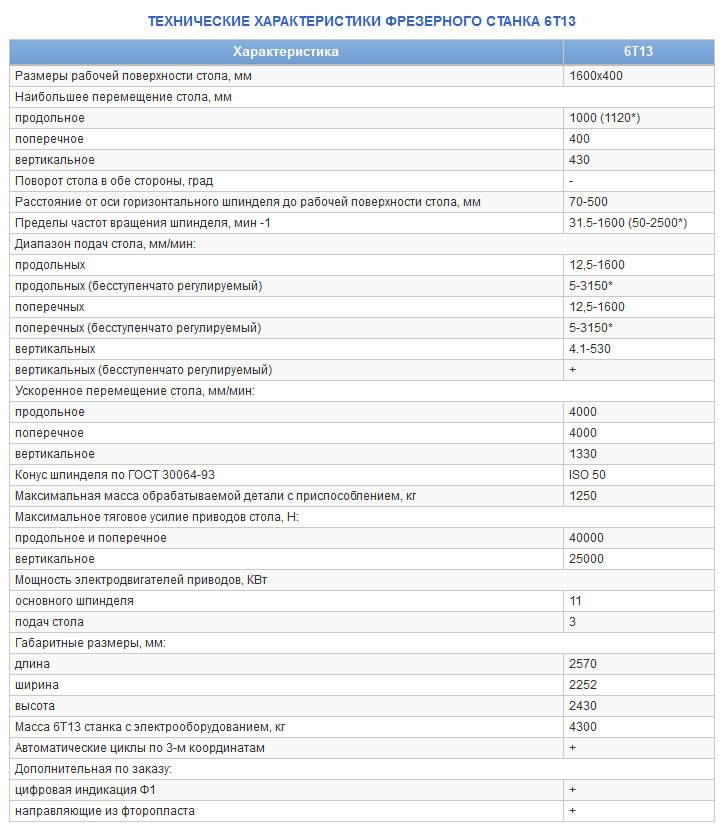

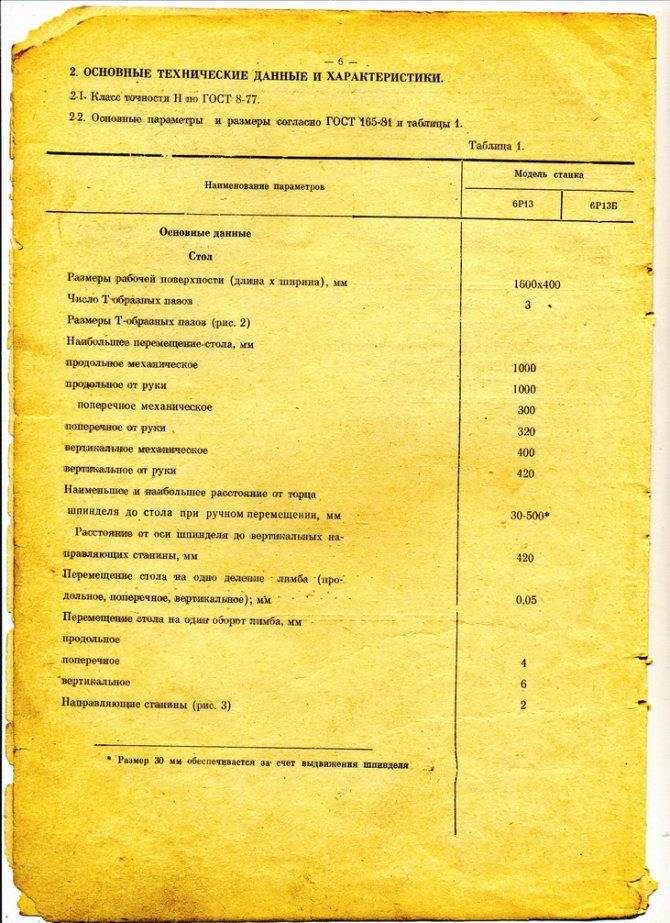

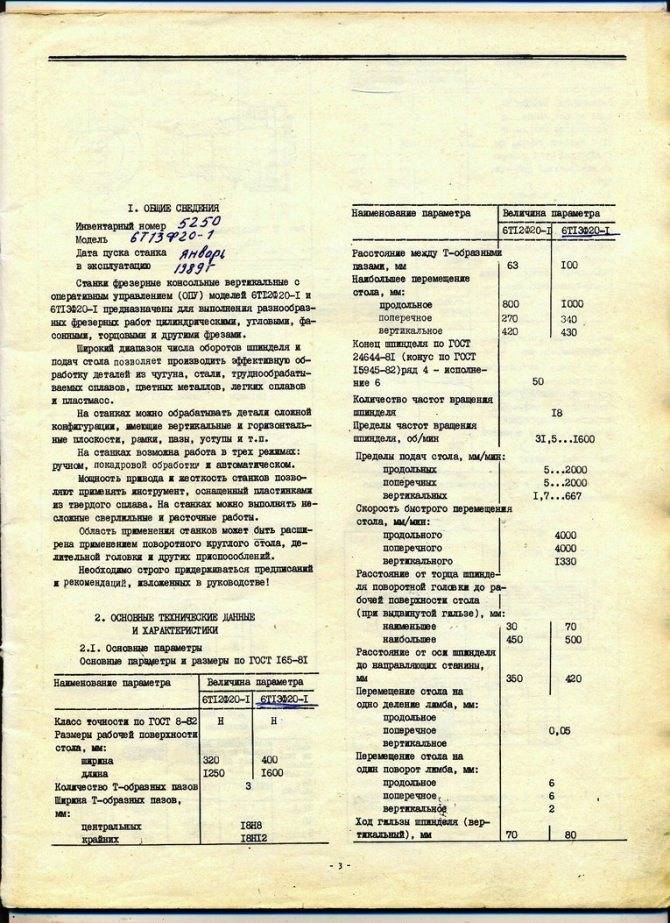

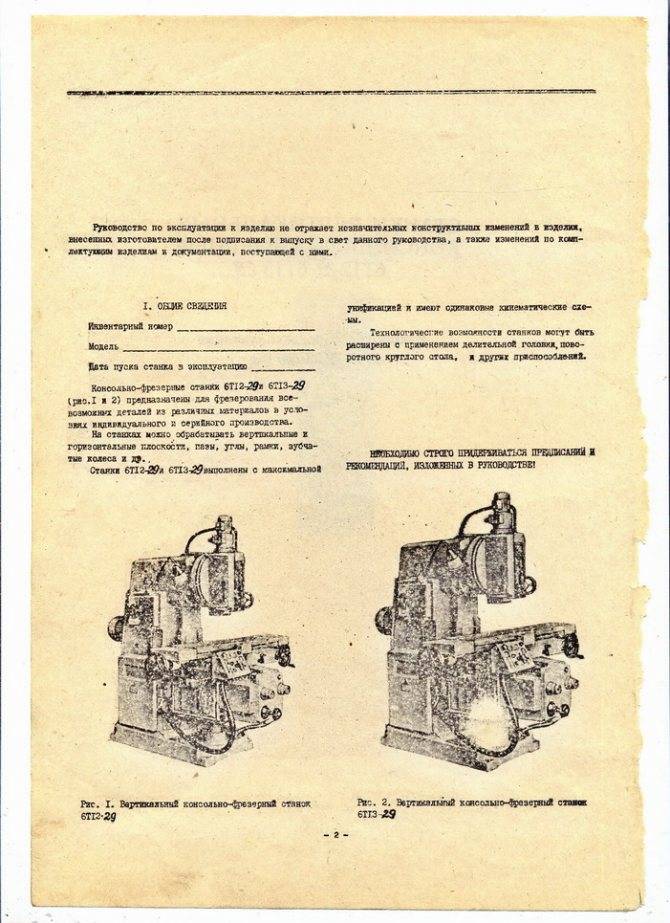

Технические характеристики консольного фрезерного станка 6Н13

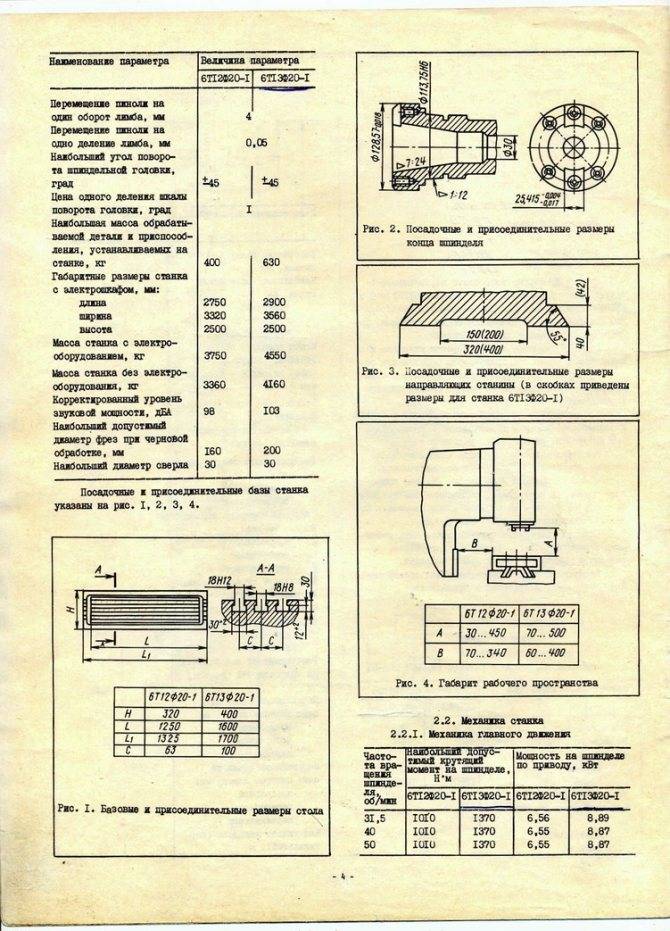

| Наименование параметра | 6Н13 | 6М13 | 6Р13 | 6Т13 |

|---|---|---|---|---|

| Основные параметры станка | ||||

| Класс точности по ГОСТ 8-71 и ГОСТ 8-82 | Н, П | Н, П | Н, П | Н |

| Размеры поверхности стола, мм | 400 х 1600 | 400 х 1600 | 400 х 1600 | 400 х 1600 |

| Наибольшая масса обрабатываемой детали, кг | 300 | 630 | ||

| Расстояние от торца шпинделя до стола, мм | 30..520 | 30..500 | 30..500 | 70..500 |

| Расстояние от оси шпинделя до вертикальных направляющих станины (вылет), мм | 450 | 450 | 420 | 460 |

| Рабочий стол | ||||

| Наибольший продольный ход стола от руки (по оси X), мм | 900 | 800 | 1000 | 1000 |

| Наибольший поперечный ход стола от руки (по оси Y), мм | 320 | 320 | 320 | 400 |

| Наибольший вертикальный ход стола от руки (по оси Z), мм | 420 | 420 | 420 | 430 |

| Перемещение стола на одно деление лимба (продольное, поперечное, вертикальное), мм | 0,05 | |||

| Перемещение стола на один оборот лимба (продольное, поперечное/ вертикальное), мм | 6/ 2 | |||

| Пределы продольных подач стола (X), мм/мин | 23,5..1180 | 25..1250 | 25..1250 | 12,5..1600 |

| Пределы поперечных подач стола (Y), мм/мин | 15,6..786 | 25..1250 | 25..1250 | 12,5..1600 |

| Пределы вертикальных подач стола (Z), мм/мин | 7,85..393 | 8,3..416,6 | 8,3..416,6 | 4,1..530 |

| Количество подач продольных/ поперечных/ вертикальных | 18 | 18 | 18 | 22 |

| Скорость быстрых продольных перемещений стола (по оси X), м/мин | 2,3 | 3 | 3 | 4 |

| Скорость быстрых поперечных перемещений стола (по оси Y), м/мин | 1,540 | 3 | 3 | 4 |

| Скорость быстрых вертикальных перемещений стола (по оси Z), м/мин | 0,77 | 1 | 1 | 1,33 |

| Шпиндель | ||||

| Частота вращения шпинделя, об/мин | 30..1500 | 31,5..1600 | 31,5..1600 | 31,5..1600 |

| Количество скоростей шпинделя | 18 | 18 | 18 | 18 |

| Перемещение пиноли шпинделя, мм | 85 | 85 | 80 | 80 |

| Перемещение пиноли шпинделя на одно деление лимба, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Конус фрезерного шпинделя | №3 ГОСТ 836-47 | №3 ГОСТ 836-62 | №3 ГОСТ 836-62 | |

| Конец шпинделя ГОСТ 24644-81, ряд 4, исполнение 6 | ||||

| Отверстие фрезерного шпинделя, мм | 29 | 29 | ||

| Диаметр оправок, мм | 32, 50 | |||

| Диаметр переднего подшипника, мм | 100 | |||

| Поворот шпиндельной головки вправо и влево, град | ±45 | ±45 | ±45 | ±45 |

| Механика станка | ||||

| Выключающие упоры подачи (продольной, поперечной, вертикальной) | Есть | Есть | Есть | Есть |

| Блокировка ручной и механической подач (продольной, поперечной, вертикальной) | Есть | Есть | Есть | Есть |

| Блокировка раздельного включения подач | Есть | Есть | Есть | Есть |

| Торможение шпинделя | Есть | Есть | Есть | Есть |

| Предохранительная муфта от перегрузок | Есть | Есть | Есть | Есть |

| Автоматическая прерывистая подача | Есть | Есть | Есть (продольная) | Есть |

| Электрооборудование, привод | ||||

| Количество электродвигателей на станке | 3 | 3 | 3 | 4 |

| Электродвигатель привода главного движения, кВт | 10 | 10 | 10 | 11 |

| Электродвигатель привода подач, кВт | 2,8 | 3,0 | 3,0 | 3,0 |

| Электродвигатель зажима инструмента, кВт | нет | нет | нет | 0,25 |

| Электродвигатель насоса охлаждающей жидкости, кВт | 0,125 | 0,125 | 0,125 | 0,12 |

| Суммарная мощность всех электродвигателей, кВт | 12,925 | 13,125 | 14,37 | |

| Габарит и масса станка | ||||

| Габариты станка (длина ширина высота), мм | 2575 х 1870 х 2250 | 2565 х 2135 х 2235 | 2560 х 2260 х 2120 | 2570 х 2252 х 2430 |

| Масса станка, кг | 4250 | 3120 | 4200 | 4300 |

Список литературы:

Вертикальные консольно-фрезерные станки с поворотной головкой 6Н13П, 6Н13ПБ. Паспорт станка, 1955 Вертикальный консольно-фрезерный станок 6Н12. Руководство по уходу и обслуживанию, 1952 Консольный вертикально-фрезерный станок с поворотной головкой 6Н13П. Краткое описани и инструкция по эксплуатации, 1965Горизонтально-фрезерный станок 6Н82, 6Н82Г. Руководство, 1959 Каталог-справочник сменяемых деталей консольно-фрезерных станков 6Н82, 6Н82Г, 6Н12, Тула, 1973

Аврутин С.В. Основы фрезерного дела, 1962

Аврутин С.В. Фрезерное дело, 1963

Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

Барбашов Ф.А. Фрезерное дело 1973

Барбашов Ф.А. Фрезерные работы (Профтехобразование), 1986

Блюмберг В.А. Справочник фрезеровщика, 1984

Григорьев С.П. Практика координатно-расточных и фрезерных работ, 1980

Копылов Работа на фрезерных станках,1971

Косовский В.Л. Справочник молодого фрезеровщика, 1992

Кувшинский В.В. Фрезерование,1977

Ничков А.Г. Фрезерные станки (Библиотека станочника), 1977

Пикус М.Ю. Справочник слесаря по ремонту металлорежущих станков, 1987

Плотицын В.Г. Расчёты настроек и наладок фрезерных станков, 1969

Плотицын В.Г. Наладка фрезерных станков,1975

Рябов С.А. Современные фрезерные станки и их оснастка, 2006

Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

Тепинкичиев В.К. Металлорежущие станки, 1973

Чернов Н.Н. Металлорежущие станки, 1988

Френкель С.Ш. Справочник молодого фрезеровщика (3-е изд.) (Профтехобразование), 1978

Связанные ссылки. Дополнительная информация

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Скачать паспорт Интересное видео Деревообрабатывающие станки КПО Производители

6Т13Ф3 станок вертикальный консольно-фрезерный с ЧПУ. Назначение и область применения

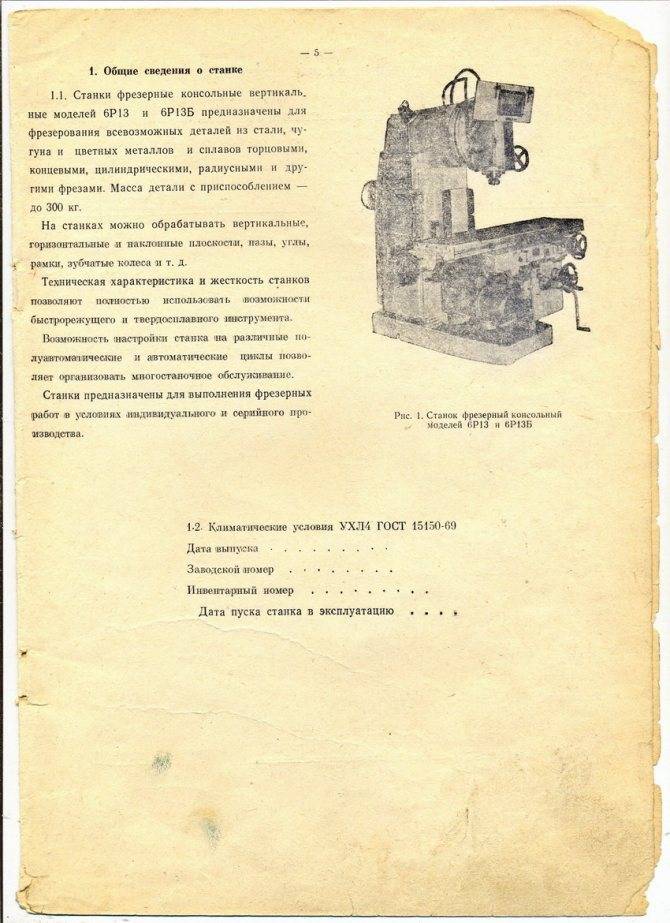

Вертикальный консольно-фрезерный станок 6Т13Ф3 предназначен для фрезерования всевозможных контурных и объемных деталей сложного профиля из стали, чугуна, труднообрабатываемых и цветных металлов. Применяется в условиях единичного и серийного производства.

Фрезерные работы выполняются, главным образом, цилиндрическими, угловыми, фасонными, торцовыми, концевыми и другими фрезами.

На станке 6Т13Ф3 можно обрабатывать вертикальные и горизонтальные плоскости, пазы, углы, рамки, зубчатые колеса и др.

Исполнение для внутренних и экспортных поставок, по условиям эксплуатации — УХЛ4 по ГОСТ 15150—69 для макроклиматических районов с умеренным и холодным климатом, 0,4 — для макроклиматических районов как с сухим, так и с влажным тропическим климатом.

Особенности конструкции фрезерного станка 6Т13Ф3

Станок оснащен устройством ЧПУ модели 2С42, позволяющим вести обработку изделий в режиме программного управления одновременно по трем координатам: продольной и поперечной (перемещение стола и салазок с обрабатываемой деталью) и вертикальной (перемещение ползуна с инструментом).

Увеличено рабочее пространство станка. Станок оснащен следящими приводами подач с высокомоментными электродвигателями постоянного тока.

В шпиндельном узле применен упорно-радиальный сдвоенный шарикоподшипник четвертого класса точности, обеспечивающий длительный режим работы на максимальных оборотах шпинделя без существенного нагрева опор и повышающий осевую жесткость шпинделя.

Для повышения жесткости кинематических цепей приводов подач в опорах винтов вертикального и поперечного перемещений встроены комбинированные игольчато-роликовые подшипники типа 504000, а опоры винта продольного перемещения стола выполнены заодно с корпусом редуктора.

Предусмотрена автоматическая система смазки механизмов и направляющих станка.

Вертикальный консольно-фрезерный станок 6Т13Ф3 работает в автоматическом цикле, что позволяет организовать многостаночное обслуживание.

Класс точности станка — Н по ГОСТ 8—82Е

Шероховатость поверхности Rz = 20 мкм.

Разработчик — Горьковское станкостроительное производственное объединение.

История выпуска станков Горьковским заводом, ГЗФС

В 1937 году на были изготовлены первые консольно-фрезерные станки серии 6Б моделей 6Б12 и 6Б82 с рабочим столом 320 х 1250 мм (2-го типоразмера).

В 1951 году запущена в производство серия 6Н консольно-фрезерных станков: , , , . Станок 6Н13ПР получил “Гран-При” на всемирной выставке в Брюсселе в 1956 году.

В 1960 году запущена в производство серия 6М консольно-фрезерных станков: , , , , , , .

В 1972 году запущена в производство серия 6Р консольно-фрезерных станков: , , , , , , , , , , .

В 1975 году запущены в производство копировальные консольно-фрезерные станки: 6Р13К.

В 1978 году запущены в производство копировальные консольно-фрезерные станки 6Р12К-1, 6Р82К-1.

В 1985 году запущена в производство серия 6Т-1 консольно-фрезерных станков: , , , и .

В 1991 году запущена в производство серия 6Т консольно-фрезерных станков: , , , , , , , , , , .

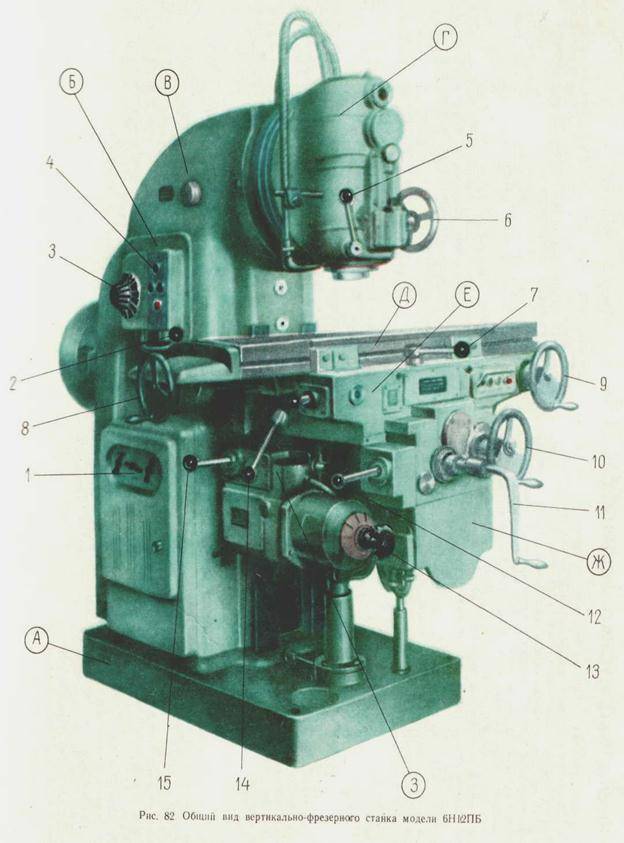

Конструкция основных узлов консольно-фрезерного станка 6Т12

Станина

Станина является базовым узлом, на котором монтируются остальные узлы и механизмы станка.

Станина жестко закреплена на основании и фиксирована штифтами.

Поворотная головка консольно-фрезерного станка 6Т13-1

Поворотная головка (рис.

Шпиндель представляет собой двухопорный вал, смонтированный в выдвижной гильзе. Регулирование осевого люфта в шпинделе осуществляется подшлифовкой колец 3 и 4. Повышенный люфт в переднем подшипнике устраняют подшлифовкой полуколец 5 и подтягиванием гайки.

Регулировку проводят в следующем порядке:

- выдвигается гильза шпинделя;

- демонтируется фланец 6;

- снимаются полукольца;

- с правой стороны корпуса головки вывертывается резьбовая пробка;

- через отверстие отвертыванием винта 2 расконтривается гайка 1;

- стальным стержнем гайка 1 застопоривается. Поворотом шпинделя за сухарь гайку подтягивают и этим перемещают внутреннюю обойму подшипника. После проверки люфта в подшипнике производят обкатку шпинделя на максимальном числе оборотов. При работе в течение часа нагрев подшипников не должен превышать 60° С;

- замеряется величина зазора между подшипником и буртом шпинделя, после чего полукольца 5 подшлифовываются на необходимую величину;

- полукольца устанавливаются на место и закрепляются;

- привертывается фланец 6.

Для устранения радиального люфта в 0,01 мм полукольца необходимо подшлифовать примерно на 0,12 мм.

Вращение шпинделю передается от коробки скоростей через пару конических и пару цилиндрических зубчатых колес, смонтированных в головке.

Смазка подшипников и шестерен поворотной головки осуществляется от насоса станины, а смазка подшипников шпинделя и механизма перемещения гильзы — шприцеванием.

Коробка скоростей

Коробка скоростей смонтирована непосредственно в корпусе станины. Соединение коробки с валом электродвигателя осуществляется упругой муфтой, допускающей несоосность в установке двигателя до 0,5—0,7 мм.

Осмотр коробки скоростей можно произвести через окно с правой стороны.

Смазка коробки скоростей осуществляется от плунжерного насоса (рис. 9), приводимого в действие эксцентриком. Производительность насоса около 2 л/мин. Масло к насосу подводится через фильтр. От насоса масло поступает к маслораспределителю, от которого по медной трубке отводится на глазок контроля работы насоса и по гибкому шлангу в поворотную головку. Элементы коробки скоростей смазываются разбрызгиванием масла, поступающего из отверстий трубки маслораспределителя, расположенного над коробкой скоростей.

Коробка переключения скоростей

Коробка переключения скоростей позволяет выбирать требуемую скорость без последовательного прохождения промежуточных ступеней.

Рейка 19 (рис. 10), передвигаемая рукояткой переключения 18, посредством сектора 15 через вилку 22 (рис. 11) перемещает в осевом направлении главный валик 29 с диском переключения 21.

Диск переключения можно поворачивать указателем скоростей 23 через конические шестерни 28 и 30. Диск имеет несколько рядов определенного размера отверстий, расположенных против штифтов реек 31 и 33.

Рейки попарно зацепляются с зубчатым колесом 32. На одной из каждой пары реек крепится вилка переключения. При перемещении диска нажимом на штифт одной из пары обеспечивается возвратно-поступательное перемещение реек.

При этом вилки в конце хода диска занимают положение, соответствующее зацеплению определенных пар шестерен. Для исключения возможности жесткого упора шестерен при переключении штифты 20 реек подпружинены.

Фиксация лимба при выборе скорости обеспечивается шариком 27, заскакивающим в паз звездочки 24.

Регулирование пружины 25 производится пробкой 26 с учетом четкой фиксации лимба и нормального усилия при его повороте.

Рукоятка 18 (см. рис. 10) во включенном положении удерживается за счет пружины 17 и шарика 16. При этом шип рукоятки входит в паз фланца.

Соответствие скоростей значениям, указанным на указателе, достигается определенным положением конических колес по зацеплению. Правильное зацепление устанавливается по кернам на торцах сопряженного зуба и впадины или при установке указателя в положение скорости 31,5 об/мин и диска с вилками в положение скорости 31,5 об/мин (для станков моделей 6Т12Б соответствующая скорость равна 50 об/мин). Зазор в зацеплении конической пары не должен быть больше 0,2 мм, так как диск за счет этого может повернуться до 1 мм.

Смазка коробки переключения осуществляется от системы смазки коробки скоростей разбрызгиванием масла.

Коробка подач в сборе 6Р13

Коробка подач в сборе для фрезерного станка 6Р13. Также вы можете заказать отдельно:

Вал 1 оси коробки скоростей 6Р13.3.39СБ

Блок шестерен ВМ127М.4.700 Вал 6Р13.3.123 СБ Вал 6Р13.3.33Н СБ Вал 6Р13.3.40Н СБ Вал 6Р13.3.64Н СБ Вал фрикционный 6Р13.4.50Б СБ (игольчатый подшипник) Вал шлицевый 6Р13.4.45Н СБ Диски фрикционные комплект 6Р13 Диск фрикционный 6Р13.4.172/72Н. Зубчатые колеса в сборе 6Р13.3.51ДР/6Р13.3.52ДР Колесо зубчатое 6Р13.3.43ДР Колесо зубчатое 6Р13.3.46ДР Колесо зубчатое 6Р13.3.47ДР Комплект шестерен коробки подач 6Р13 Корзина фрикциона 6Р13 Коробка пререключения 6Р13.5.01-01 Коробка подач 6Р13.4.01А01 Коробка скоростей 6Р13.3.01-01 Муфта кулачковая 6Р13.4.39 Муфта кулачковая 6Р13.4.39Г Муфта кулачковая 6Р13.4.57А Муфта кулачковая 6Р13.6.151БР Муфта фрикционная 6Р83 в сборе Муфта фрикционная 6Р13 Муфта фрикциона 6Р13.4.55Б

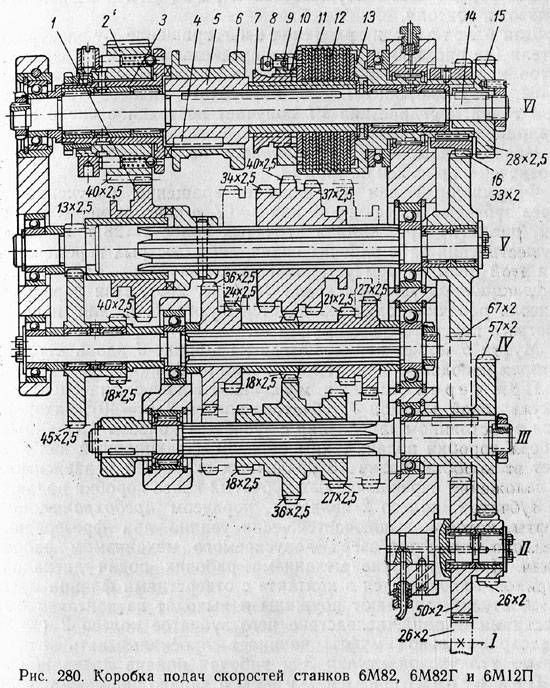

Коробки подач фрезерных станков общего назначения представляют собой многоваловые коробки, изменение частот вращения выходного вала которых обеспечивается рядом групповых передач с подвижными блоками или кулачковыми муфтами. Коробки подач обеспечивают ряд рабочих подач и ускоренные перемещения. Для предохранения механизма подач от перегрузок в коробках предусматривают предохранительные шариковые или дисковые фрикционные муфты.

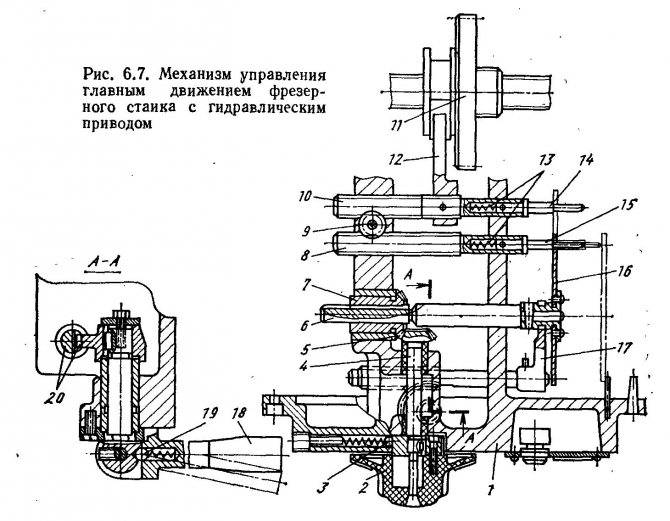

В станках с числовым программным управлением коробки подач отсутствуют, и вращение от высокомоментного двигателя с широким диапазоном регулирования передается непосредственно (или через несложный редуктор) на тяговое устройство (ходовой винт). Требуемая частота вращения шпинделя и подача во фрезерных станках обеспечиваются относительно сложным, но удобным в эксплуатации механизмом управления. Назначение этих механизмов — предварительный выбор требуемой частоты или подачи во время работы станка на предыдущей операции и, после остановки станка, включение новой частоты или подачи одной рукояткой. Очевидно, такой механизм должен обеспечить перемещение блоков и включение кулачковых муфт в определенной, наперед заданной комбинации. Механизм управления главным движением фрезерного станка показан на рис. 6.7. В отдельном корпусе 1, монтируемом на передней стенке коробки скоростей, расположен указатель 2 частот вращения шпинделя. Поворачивая этот указатель, через установленные на валиках 4 и 6 конические колеса 5 я 7 можно поворачивать диск переключения 16. В диске переключения имеются концентрично расположенные отверстия определенного диаметра, которые при фиксированном повороте диска устанавливаются против каждой пары толкателей 14 и15, предназначенных для переключения одного блока. Число пар толкателей соответствует числу перемещаемых блоков зубчатых колес или кулачковых муфт. На рисунке показан только один блок 11. Толкатели связаны между собой шестереннореечной передачей 8, 9, 10, причем на одном из толкателей закреплена вилка 12, взаимодействующая с блоком. Правые концы толкателей выполнены ступенчатыми для обеспечения двух или трех положений блока. Рукояткой 18 через сектор-рейку 20 перемещают вилку управления диском 17. Между рейками шестеренно-реечной передачи и толкателем установлены пружины 13, которые сжимаются при совпадении зубьев блока и шестерни по торцам. Положение рукоятки 18 и указателя 2 фиксируется соответственно фиксаторами 19 и 3.

В начале переключения рукояткой 18 отводят диск 16 в правое положение. Затем указателем 2 поворачивают диск 16, угловое положейие которого соответствует заданной частоте вращения шпинделя. Рукояткой 18 диск перемещают влево. Если против одного из толкателей каждой пары отсутствует отверстие (против другого толкателя пары в этот момент находится отверстие), то толкатель или непосредственно, или через реечную передачу перемещает блок в нужное положение. Если требуется перемещать тройной блок, то толкатели блока на левом конце имеют две ступени.

Аналогично устроен и механизм управления движением подачи. В тяжелых фрезерных станках механизм переключения имеет гидравлический или электрический привод.

Основные технические характеристики

Характеристики указаны в листе технической эксплуатации. В частности, это:

- Н класс точности по ГОСТ 8-71 и 8-82;

- габариты стола — 1250 на 320 миллиметров;

- от стола до торца — до 450 миллиметров;

- по вертикали станины — 350 миллиметров;

- максимальный вес обрабатываемого элемента — до 250 грамм.

Скорость работы определяет сферу использования и эффективность работы станка

Поэтому особое внимание при планировании конструкции было уделено характеристикам шпинделя. В частности, параметры следующие:

- частота вращения — от 40 до 2 тысяч оборотом в минуту;

- число скоростей — 18;

- отверстие — 29 миллиметров;

- пиноль — 70 миллиметров сдвиг;

- максимальный угол поворота — 45 градусов.

Сведения о производителе консольно-фрезерного станка 6Т13

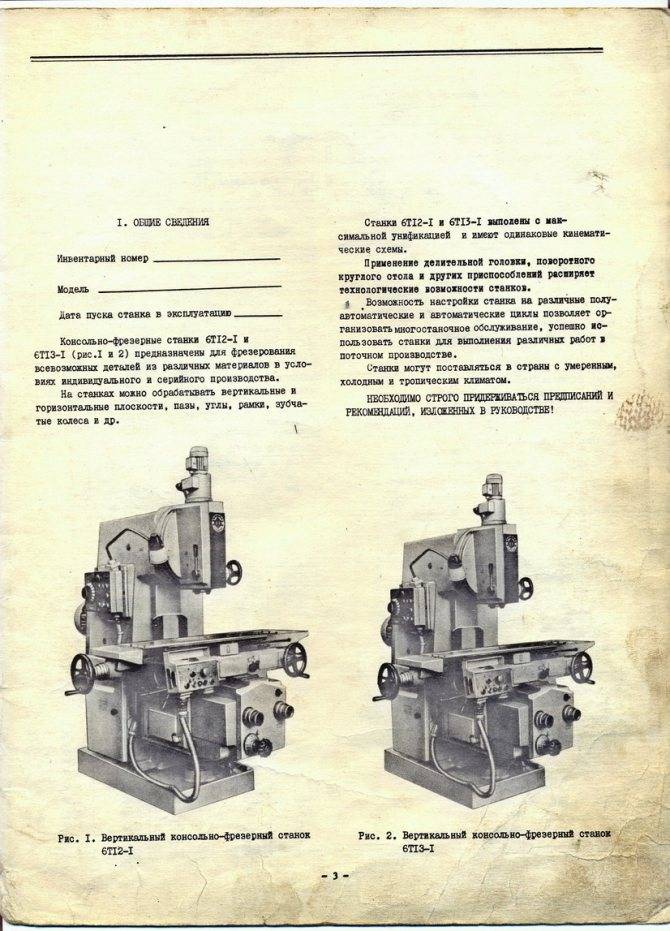

Производитель серии универсальных фрезерных станков 6Т13 — Горьковский завод фрезерных станков, основанный в 1931 году.

Завод специализируется на выпуске широкой гаммы универсальных фрезерных станков, а, также, фрезерных станков с УЦИ и ЧПУ, и является одним из наиболее известных станкостроительных предприятий в России.

Начиная с 1932 года Горьковский завод фрезерных станков занимается выпуском станков и является экспертом в разработке и производстве различного металлорежущего оборудования.

Универсальные фрезерные станки серии Т выпускаются Горьковским заводом фрезерных станков (ГЗФС) начиная с 1985 года. Станки сходны между собой по конструкции, широко унифицированы и является дальнейшим усовершенствованием аналогичных станков серии Р (6Р12, 6Р13).

Продукция Горьковского завода фрезерных станков ГЗФС

- 6Г605 станок продольно-фрезерный двухшпиндельный, 500 х 1600

- 6М12П станок консольно-фрезерный вертикальный, 320 х 1250

- 6М13П станок консольно-фрезерный вертикальный, 400 х 1600

- 6М82 станок консольно-фрезерный горизонтальный универсальный, 320 х 1250

- 6М82Г станок консольно-фрезерный горизонтальный, 320 х 1250

- 6М82Ш станок консольно-фрезерный широкоуниверсальный, 320 х 1250

- 6М83 станок консольно-фрезерный горизонтальный универсальный, 400 х 1600

- 6М83Г станок консольно-фрезерный горизонтальный, 400 х 1600

- 6Н12 станок консольно-фрезерный вертикальный, 320 х 1250

- 6Н13П станок консольно-фрезерный вертикальный, 400 х 1600

- 6Н82 станок консольно-фрезерный горизонтальный, 320 х 1250

- 6Н82Г станок консольно-фрезерный горизонтальный, 320 х 1250

- 6Р12, 6Р12Б станок консольно-фрезерный вертикальный, 320 х 1250

- 6Р13, 6Р13Б станок консольно-фрезерный вертикальный, 400 х 1600

- 6Р13Ф3 станок консольно-фрезерный вертикальный с ЧПУ, 400 х 1600

- 6Р82 станок консольно-фрезерный горизонтальный универсальный, 320 х 1250

- 6Р82Г станок консольно-фрезерный горизонтальный, 320 х 1250

- 6Р82Ш станок консольно-фрезерный широкоуниверсальный, 320 х 1250

- 6Р83 станок консольно-фрезерный горизонтальный универсальный, 400 х 1600

- 6Р83Г станок консольно-фрезерный горизонтальный, 400 х 1600

- 6Р83Ш станок широкоуниверсальный консольно-фрезерный, 400 х 1600

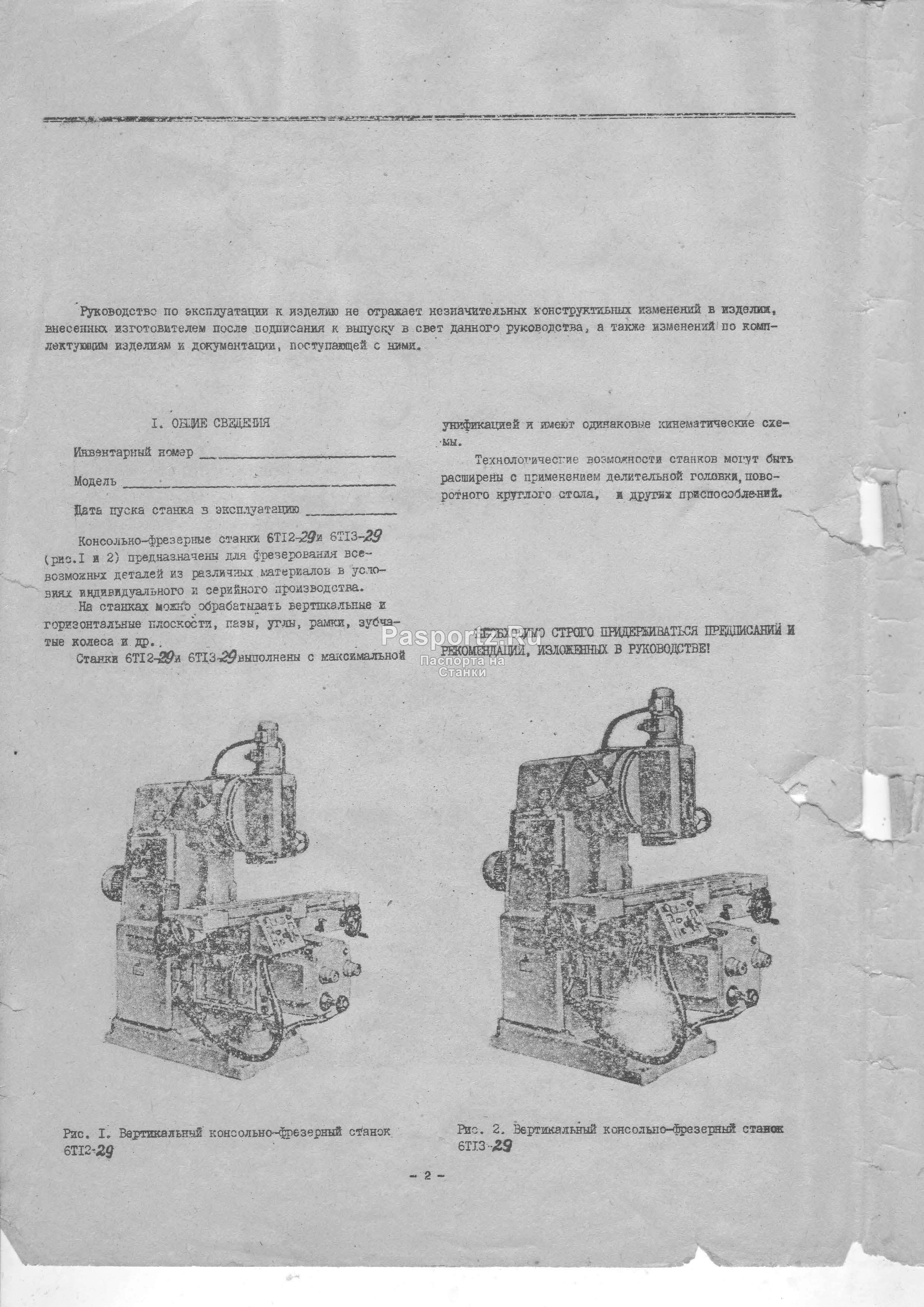

- 6Т12-1 станок консольно-фрезерный вертикальный, 320 х 1250

- 6Т12 станок вертикальный консольно-фрезерный вертикальный, 320 х 1250

- 6Т12Ф20 станок консольно-фрезерный вертикальный с ЧПУ, 320 х 1250

- 6Т13 станок консольно-фрезерный вертикальный, 400 х 1600

- 6Т13Ф20 станок консольно-фрезерный вертикальный с ЧПУ, 400 х 1600

- 6Т13Ф3 станок консольно-фрезерный вертикальный с ЧПУ, 400 х 1600

- 6Т82 станок консольно-фрезерный горизонтальный универсальный, 320 х 1250

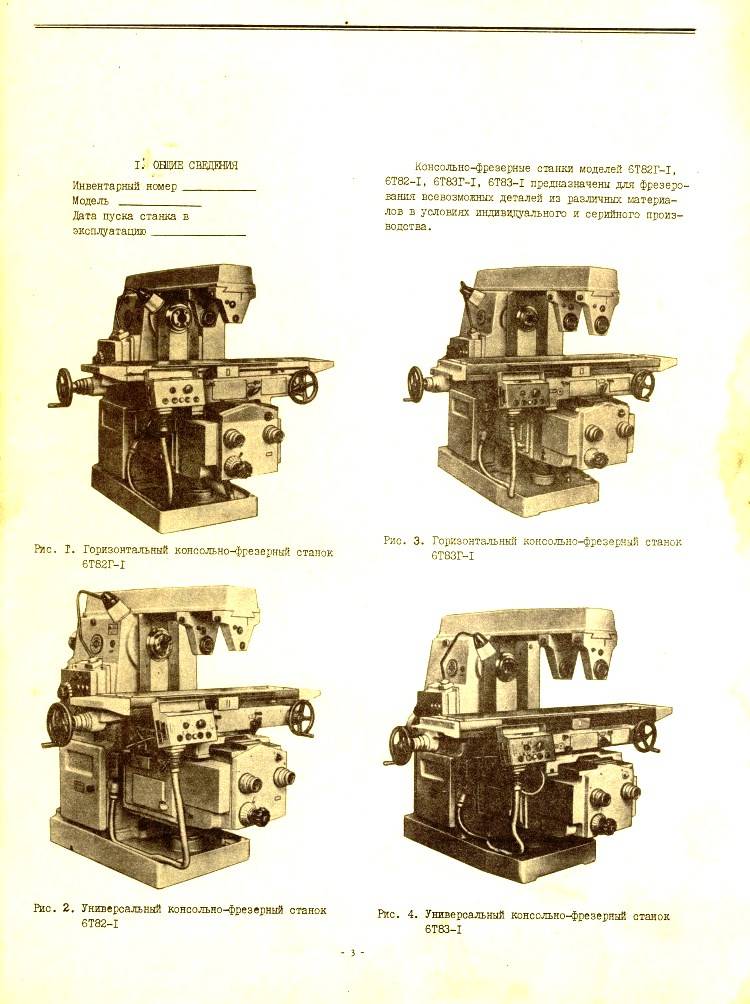

- 6Т82-1 станок консольно-фрезерный горизонтальный универсальный, 320 х 1250

- 6Т82Г станок консольно-фрезерный горизонтальный, 320 х 1250

- 6Т82Ш станок консольно-фрезерный широкоуниверсальный, 320 х 1250

- 6Т83 станок консольно-фрезерный горизонтальный универсальный, 400 х 1600

- 6Т83-1 станок консольно-фрезерный горизонтальный универсальный, 400 х 1600

- 6Т83Г станок консольно-фрезерный горизонтальный универсальный, 400 х 1600

- 6Т83Ш станок консольно-фрезерный широкоуниверсальный, 400 х 1600

- 6605 станок продольно-фрезерный двухшпиндельный, 500 х 1600

- 6606 станок продольно-фрезерный трехшпиндельный, 630 х 2000

- ГФ2171 станок фрезерный вертикальный с ЧПУ и АСИ, 400 х 1600

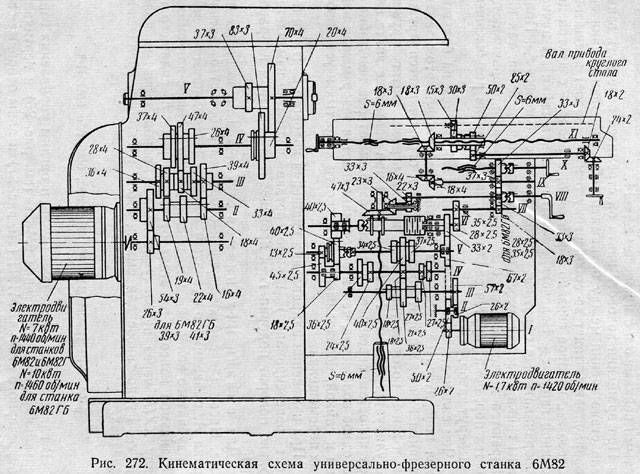

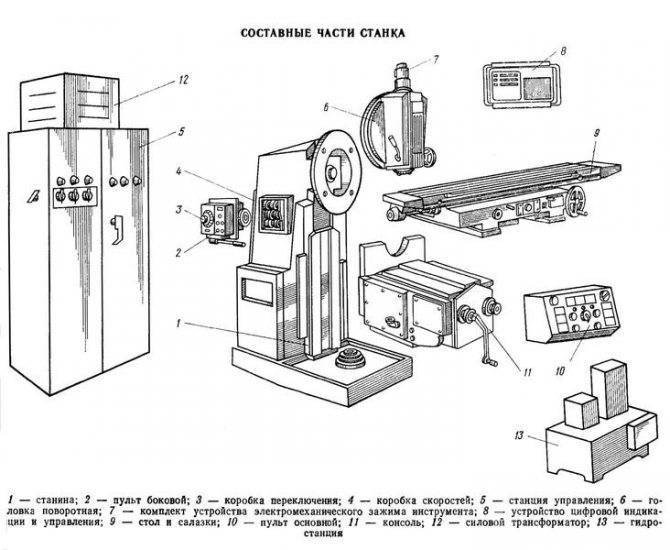

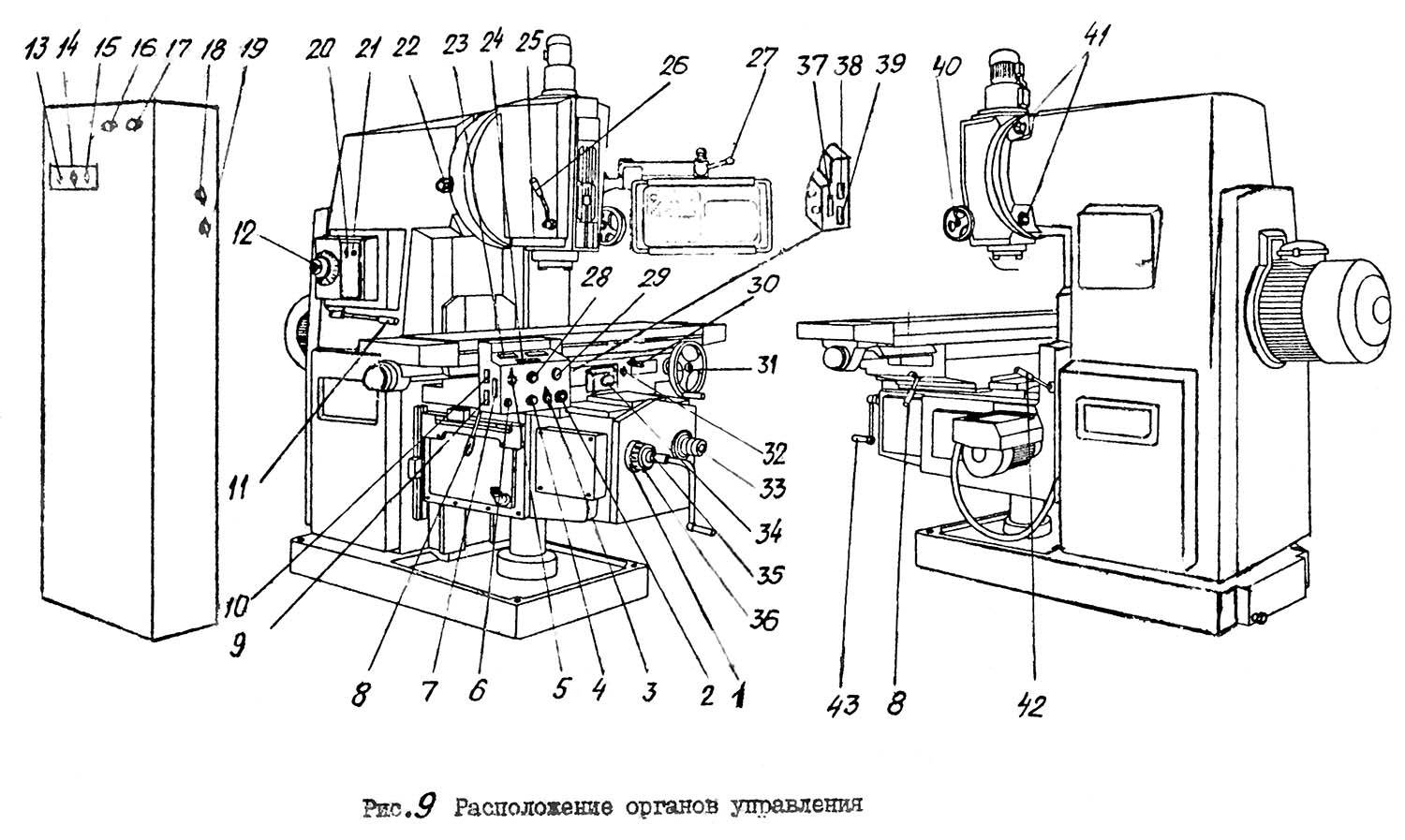

3 Особенности кинематической схемы станка серии

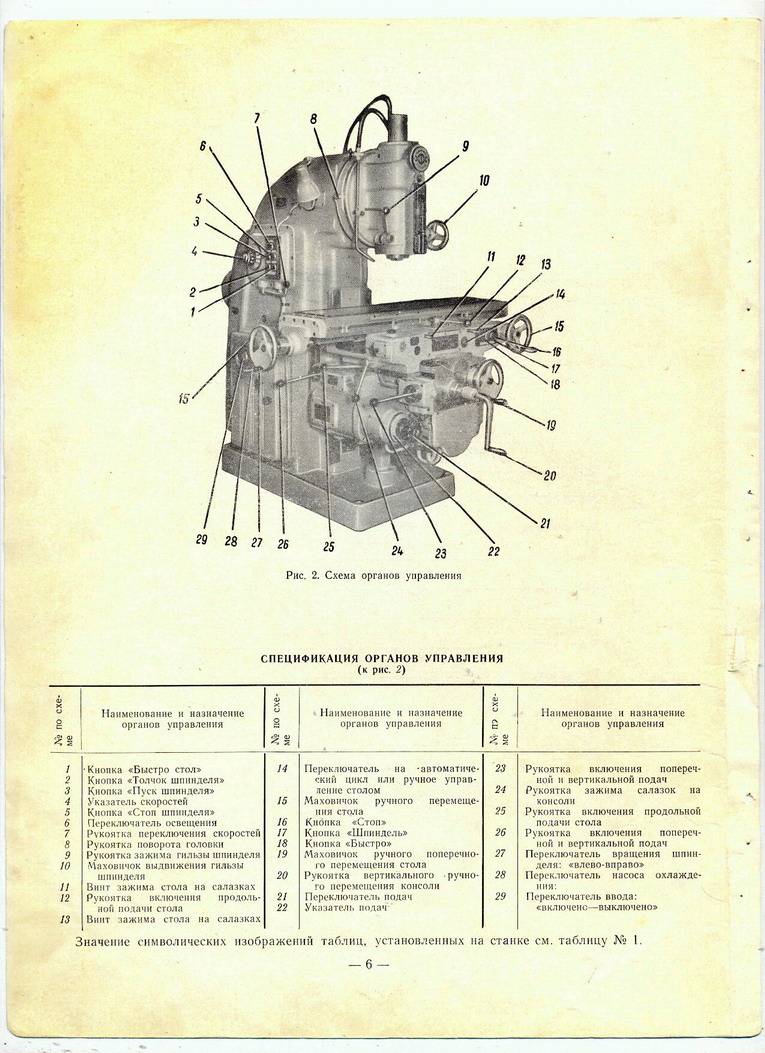

К основным составным элементам агрегата причисляют:

- станину;

- основной и боковой пульт;

- салазки и стол;

- устройство переключения подач и их замедления;

- электромеханизм зажима рабочего приспособления;

- консоль;

- шкаф управления;

- поворотную головку;

- коробку скоростей, коробку подач.

Привод основного движения на 6Т13 выполняется через соединительную муфту упругого типа от электродвигателя мощностью 11 кВт. Шпиндель имеет 18 скоростей, сообщаемых ему коробкой скоростей. Перемещение зубчатых блоков (всего их в конструкции станка 3) дает возможность изменять количество оборотов шпинделя. Двигатель размещается в консоли. Перемещения ускоренного характера становятся возможными при работающем фрикционе. Он получает вращение от двигателя подач мощностью 3 кВт через зубчатые промежуточные колеса.

Так как муфта подач и фрикцион ускоренного хода сблокированы между собой, вероятность их включения в одно и то же время полностью исключается. Базовый узел установки – станина крепится штифтами к основанию. На ней располагаются остальные рабочие компоненты агрегата. В горловине станины (в ее кольцевой выточке) монтируется поворотная головка.

Шпиндель, выполненный в форме вала с двумя опорами, помещается в выдвижную гильзу. Регулируется он по очень простой схеме:

- гильза выдвигается;

- снимается фланец, а затем и полукольца;

- вворачивается (в правой части корпуса) пробка с резьбой;

- производится расконтривание гайки (операция выполняется посредством отвертывания винта);

- осуществляется блокировка гайки (используется стержень);

- подшлифовываются полукольца с целью обеспечения требуемого зазора между буртом шпинделя и подшипником.

Оснастка и принадлежности

Все детали механизма биметаллические, заменяемые. Станок оснащен фрезеровочным столом 1600 * 400 мм. Защитный борт по периметру рабочей зоны повышает безопасность оператора при операциях, сопровождаемых сильным разбрасыванием стружки. Высота бортов регулируется вручную. Шпиндель установлен в выдвижную гильзу и отклоняется по основной оси благодаря поворотной головке. В целях повышения жесткости станка применяются механические зажимы.

Комплектация станка:

- автоматическая коробка передач;

- регуляторы скорости;

- рабочая головка;

- шпиндель;

- патрон цанговый;

- коробка подач;

- шарико-винтовые передачи;

- эластичные муфты;

- фрикционные валы;

- тормозная муфта.

Станок позволяет использовать круглый поворотный стол, устанавливать делительную головку и работать по разметке. Патрон для концевой фрезы можно менять на оправку для торцевой и дисковой резки.

Сервисное обслуживание

Вместе с поставкой станка фрезерного с ЧПУ осуществляем шеф монтаж и пусконаладочные работы на предприятии покупателя, во время которых обучаем специалистов заказчика принципам работы и устройства оборудования. При проведении приемо-сдаточных испытаний производятся следующие мероприятия:

- визуальный осмотр оборудования по комплектности и состоянию;

- соответствие указанным техническим характеристикам;

- включение и проверка движений на холостых ходах;

- изготовление пробной партии деталей по предоставленным образцам или чертежам;

- замер готовых изделий по точности геометрических параметров и шероховатости.

В период гарантийного срока, мы устраняем обнаруженные неисправности за свой счет с выездом сервисной бригады к месту установки станка. Сначала производится осмотр и выявление причины и характера неполадки. После этого составляется акт осмотра, в котором приписывается порядок и сроки предстоящих работ. При проведении гарантийного ремонта меняем дефектные детали и узлы на новые аналогичные.

По истечении периода гарантии, примем оборудование на дальнейшее сервисное обслуживание и техническое сопровождение. Мы проведем дистанционную консультацию, а при необходимости прибудем на территорию заказчика для решения поставленной задачи.

Конструкция основных узлов консольно-фрезерного станка 6Т12-1

Станина

Станина является базовым узлом, на котором монтируются остальные узлы и механизмы станка.

Станина жестко закреплена на основании и фиксирована штифтами.

Поворотная головка консольно-фрезерного станка 6Т12-1

Поворотная головка (рис. 8) центрируется в кольцевой выточке горловины станины и крепится к ней четырьмя болтами, входящими в 1-разный паз фланца станины.

Шпиндель представляет собой двухопорный вал, смонтированный в выдвижной гильзе. Регулирование осевого люфта в шпинделе осуществляется подшлифовкой колец 3 и 4. Повышенный люфт в переднем подшипнике устраняют подшлифовкой полуколец 5 и подтягиванием гайки.

Регулировку проводят в следующем порядке:

- выдвигается гильза шпинделя;

- демонтируется фланец 6;

- снимаются полукольца;

- с правой стороны корпуса головки вывертывается резьбовая пробка;

- через отверстие отвертыванием винта 2 расконтривается гайка 1;

- стальным стержнем гайка 1 застопоривается. Поворотом шпинделя за сухарь гайку подтягивают и этим перемещают внутреннюю обойму подшипника. После проверки люфта в подшипнике производят обкатку шпинделя на максимальном числе оборотов. При работе в течение часа нагрев подшипников не должен превышать 60° С;

- замеряется величина зазора между подшипником и буртом шпинделя, после чего полукольца 5 подшлифовываются на необходимую величину;

- полукольца устанавливаются на место и закрепляются;

- привертывается фланец 6.

Для устранения радиального люфта в 0,01 мм полукольца необходимо подшлифовать примерно на 0,12 мм.

Вращение шпинделю передается от коробки скоростей через пару конических и пару цилиндрических зубчатых колес, смонтированных в головке.

Смазка подшипников и шестерен поворотной головки осуществляется от насоса станины, а смазка подшипников шпинделя и механизма перемещения гильзы — шприцеванием.

Коробка скоростей

Коробка скоростей смонтирована непосредственно в корпусе станины. Соединение коробки с валом электродвигателя осуществляется упругой муфтой, допускающей несоосность в установке двигателя до 0,5—0,7 мм.

Осмотр коробки скоростей можно произвести через окно с правой стороны.

Смазка коробки скоростей осуществляется от плунжерного насоса (рис. 9), приводимого в действие эксцентриком. Производительность насоса около 2 л/мин. Масло к насосу подводится через фильтр. От насоса масло поступает к маслораспределителю, от которого по медной трубке отводится на глазок контроля работы насоса и по гибкому шлангу в поворотную головку. Элементы коробки скоростей смазываются разбрызгиванием масла, поступающего из отверстий трубки маслораспределителя, расположенного над коробкой скоростей.

Коробка переключения скоростей

Коробка переключения скоростей позволяет выбирать требуемую скорость без последовательного прохождения промежуточных ступеней.

Рейка 19 (рис. 10), передвигаемая рукояткой переключения 18, посредством сектора 15 через вилку 22 (рис. 11) перемещает в осевом направлении главный валик 29 с диском переключения 21.

Диск переключения можно поворачивать указателем скоростей 23 через конические шестерни 28 и 30. Диск имеет несколько рядов определенного размера отверстий, расположенных против штифтов реек 31 и 33.

Рейки попарно зацепляются с зубчатым колесом 32. На одной из каждой пары реек крепится вилка переключения. При перемещении диска нажимом на штифт одной из пары обеспечивается возвратно-поступательное перемещение реек.

При этом вилки в конце хода диска занимают положение, соответствующее зацеплению определенных пар шестерен. Для исключения возможности жесткого упора шестерен при переключении штифты 20 реек подпружинены.

Фиксация лимба при выборе скорости обеспечивается шариком 27, заскакивающим в паз звездочки 24.

Регулирование пружины 25 производится пробкой 26 с учетом четкой фиксации лимба и нормального усилия при его повороте.

Рукоятка 18 (см. рис. 10) во включенном положении удерживается за счет пружины 17 и шарика 16. При этом шип рукоятки входит в паз фланца.

Соответствие скоростей значениям, указанным на указателе, достигается определенным положением конических колес по зацеплению. Правильное зацепление устанавливается по кернам на торцах сопряженного зуба и впадины или при установке указателя в положение скорости 31,5 об/мин и диска с вилками в положение скорости 31,5 об/мин (для станков моделей 6Т12Б соответствующая скорость равна 50 об/мин). Зазор в зацеплении конической пары не должен быть больше 0,2 мм, так как диск за счет этого может повернуться до 1 мм.

Смазка коробки переключения осуществляется от системы смазки коробки скоростей разбрызгиванием масла.