Условия эксплуатации оборудования

Сохранить функциональность приборов позволяет периодическое проведение профилактических работ и проверок их состояния. Наиболее подвержены поломкам измерительные инструменты, имеющие сложные конструктивные особенности.

К каждому прибору прилагается инструкция по эксплуатации, с которой необходимо ознакомиться до начала использования. В инструкции изложены все правила работы, актуальные именно для данной модели.

Автоматические и электронные модели измерительных станков чувствительны к показателям температуры и влажности воздуха. Особо остро на них реагирует оборудование, на котором применяется бесконтактный метод измерений.

Не менее важно обеспечить инструменту достойные условия хранения. Инструменты, изготовленные из дерева и металла, чувствительны к воздействию влаги. А пластик способен деформироваться под прямыми лучами солнца и при воздействии высоких температур

Поэтому все инструменты должны храниться в чехлах или коробах в сухом помещении

А пластик способен деформироваться под прямыми лучами солнца и при воздействии высоких температур. Поэтому все инструменты должны храниться в чехлах или коробах в сухом помещении.

Соблюдение этих правил обеспечит качество и точность измерений, а также поможет продлить срок службы инструментов.

Порядок действий во время измерения

Самый общий порядок использования измерительных инструментов заключается в следующем:

- Для точных измерений (особенно крупных объектов) учитывайте влияние температуры. Очень точные измерения следует проводить при нормальной температуре окружающей среды, т. е. 20 ° C.

- Измерения следует проводить при хорошем освещении. Во время измерений следует поддерживать чистоту стенда или поверхности измерения.

- Перед измерением необходимо откалибровать измерительное оборудование.

- Контакт измерительных поверхностей с измеряемыми поверхностями.

- Не смотрите под углом при чтении показаний.

Толщиномер

Узнать какую толщину имеет материал либо его слой покрытия (краска, лак, грунт и иные материалы) позволяет это измерительное устройство. Применяется в автопромышленности, судостроении, строительстве.

Прибор в работе используют оценщики при экспертизе, страховые агенты, полировщики, оценивающие насколько качественно проведены покрасочные работы. Виды устройства, согласно принципа его работы, сферы использования, методу измерений:

- механический;

- магнитный;

- вихретоковый;

- ультразвуковой;

- электромагнитный.

Толщиномер имеет автоматизированный интерфейс. Чтобы узнать толщину измеряемой поверхности, устройство включают, направляют зонд, действуют согласно инструкции. На экране устройства будет отображена толщина нанесенного покрытия.

Классификация измерительных инструментов

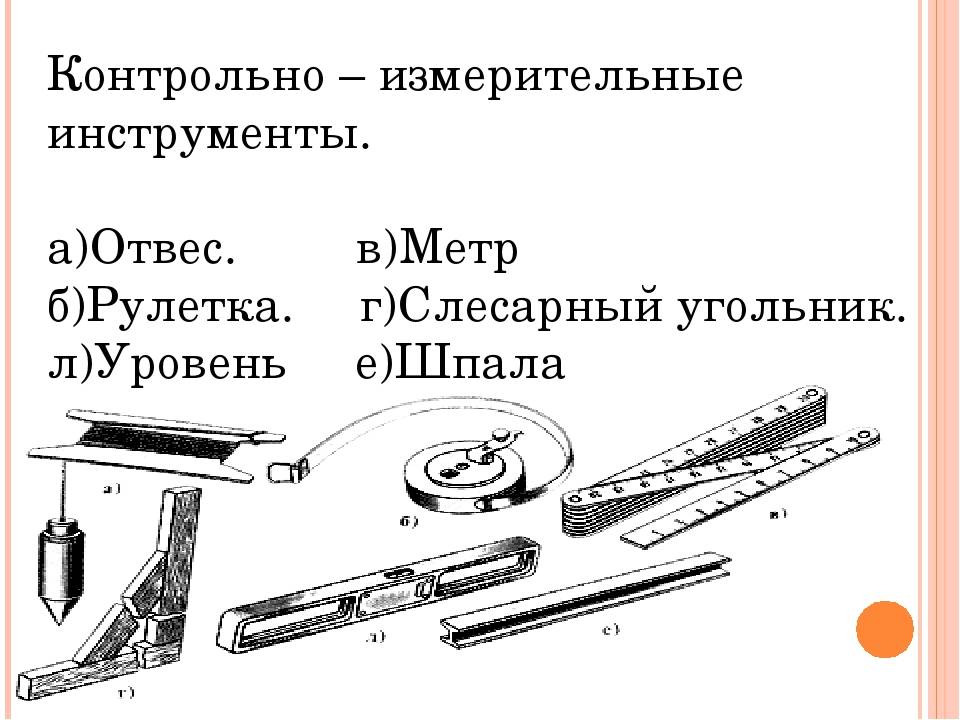

При проведении работ, связанных с изготовлением различных деталей, ремонтных и строительных работ и пр. применяют контрольно-измерительные инструменты. Предприятия, занимающиеся производством этой продукции, выпускают множество видов измерительного инструмента – ручной, универсальный, цифровой и пр.

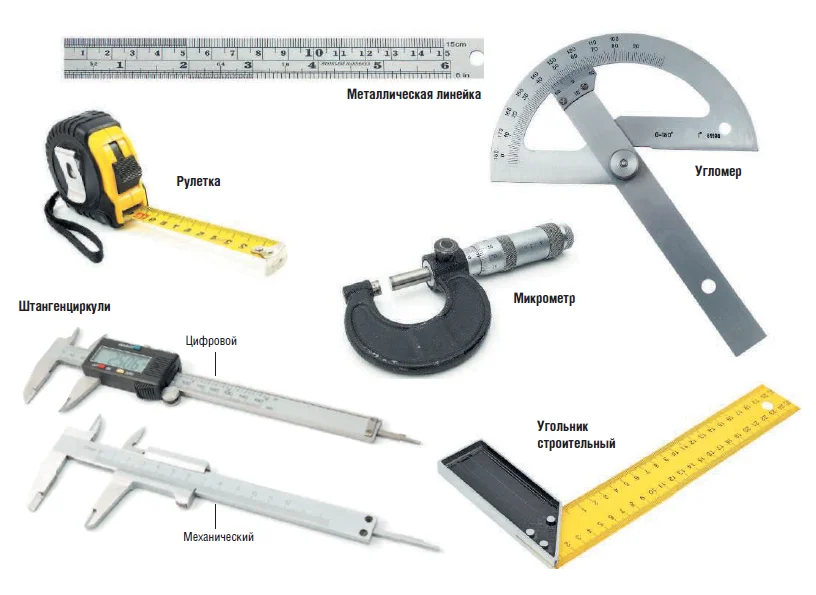

К ручному измерительному инструменту относят такие, как — линейки, рулетки, угольники, штангенинструмент, микрометрический и пр. Большая часть ручного инструмента относится к универсальному измерительному инструменту. Такие изделия можно применять при проведении замеров большей части деталей и узлов.

Ручные измерительные инструменты

Для выполнения точных замеров применяют инструмент с установленным на нем лазером. Такие изделия применяют в строительстве – это уровни, дальномеры, и другие изделия, предназначенные для выполнения разметки фронта работ или проведения геодезических исследований. Лазерный измерительный инструмент отличается простотой в эксплуатации, точностью снятых показаний. Большая часть такого инструмента может передать полученные данные для дальнейшей обработки в компьютер.

Строительный измерительный инструмент нашел свое применение на строительной площадке. Он отличается простотой в эксплуатации, ручной, не отличается высокой точностью. В то же время на стройплощадке применяют инструмент, использующий лазерный луч. Это позволяет выполнять замеры с точностью до долей миллиметра.

Измерительный и разметочный инструмент применяют перед началом работ. С его помощью производят разметку заготовок, обрисовывают контуры будущей детали и только после этого приступают к ее изготовлению. В плотницких и столярных работах применяют следующие инструменты – складной метр, рулетку, уровень, в том числе и гидравлический. Кроме этого, используют и такие, как рейсмус, циркули, угольники разных размеров. Существуют и такие приборы, как ерунок или малка. Для работы с металлом применяют другие приборы, например, штангенрейсмас или штангенциркуль с разметочными губками. Для работы с металлом целесообразно использовать и так называемые слесарные линейки, изготавливаемые из качественной нержавеющей стали и имеющие цену деления от 1 до 0,5 мм. Кроме этого, в производстве применяют лекала, их используют для разметки сложных дуговых линий.

Механический измерительный инструмент можно подразделить на пять классов:

- бесшкальный;

- штангенинструмент;

- головки;

- зубчато-рычажный;

- микрометрический.

К первому классу относят линейки – поверочные и лекальные. С их помощью проверяют прямолинейность поверхности. Она может быть выполнена на просвет, или для этого используют щупы.Для контроля просвета поверочную линейку укладывают на контролируемую поверхность, например, на станочные направляющие. К мерительным устройствам этого класса относят поверочные плиты, концевые меры длины и многие другие.

Поверочная плита

Штангенинструмент состоит из двух контрольных поверхностей, между которыми и выставляют размер. Одна поверхность является частью штанги, на второй подвижной или закреплена контрольная линейка, на которую нанесены размерные риски. Они могут иметь разную цену деления в зависимости от точности инструмента.Инструмент этого класса применяют для замера внешних и внутренних размеров – штангенциркули, для выполнения замеров глубины паза. С помощью инструмента этого типа контролируют размеры зуба в шестерне.

Измерительными головками называют устройства, которые преобразуют перемещения мерительного наконечника в движение стрелки на круговой размеченной шкале. Эти устройства применяют, например, для выполнения замеров биения детали, зажатой в патрон токарного станка. Для удобства работы с такой головкой, на заводском сленге ее называют «часы», применяют стойки или штативы. Измерительные головки разделяют на:

- пружинные;

- рычажно – зубчатые;

- рычажные.

Измерительные головки

У микрометрического инструмента главным элементов является шпиндель, на поверхность которого нанесена особо точная резьба. Этот инструмент способен проводить замеры с точностью до 0,01 мм. Микрометрический инструмент устанавливают в скобы,приспособления и пр. представители этого класса инструмента — микрометры, микрометрические нутро- и глубиномеры пр.

Ручной столярный инструмент

Помимо универсальных приборов, в столярных мастерских применяют специализированный столярный измерительный инструмент. Каждый столяр использует следующее:

Столярный инструмент

- складной метр;

- треугольник с углами 90, 60, 30° или 2 по 45°;

- кронциркуль, позволяющий производить разметку на деревянных элементах конструкции;

- нутромер – устройство для выполнения разметки и измерения параметров пазов и отверстий;

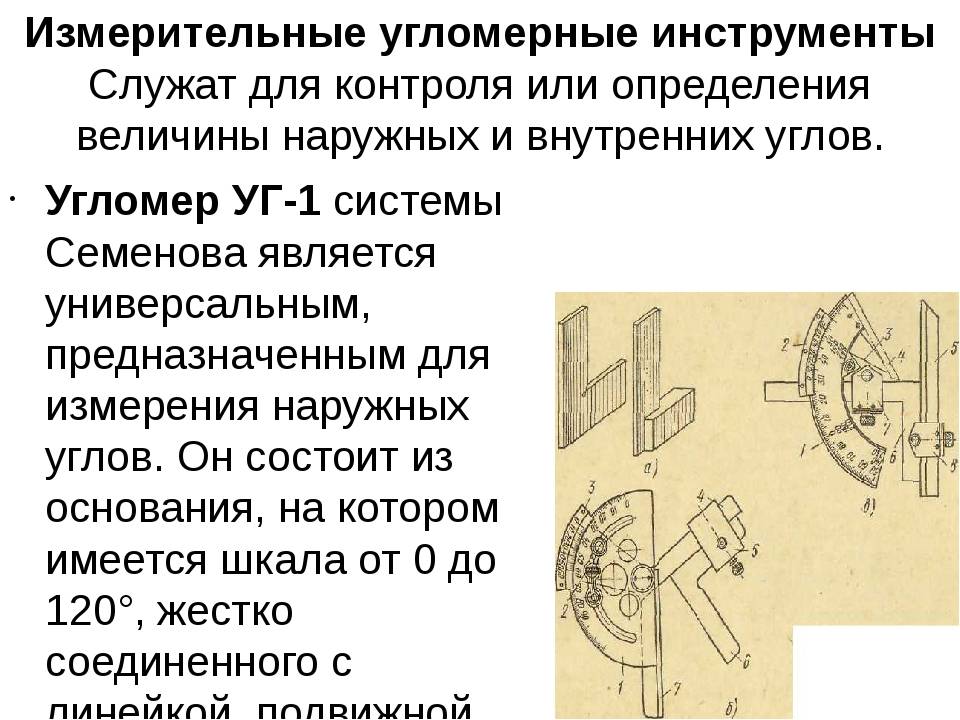

- угломер – прибор, состоящий из шкалы и дуги, установленных на пластине;

- рейсмус с нониусом или без него помогает наносить на поверхности параллельные линии.

Это интересно: Калибр-пробка — ГОСТ, чертеж, виды, применение

Измерительный инструмент для контроля параметров металлообработки :: ТОЧМЕХ

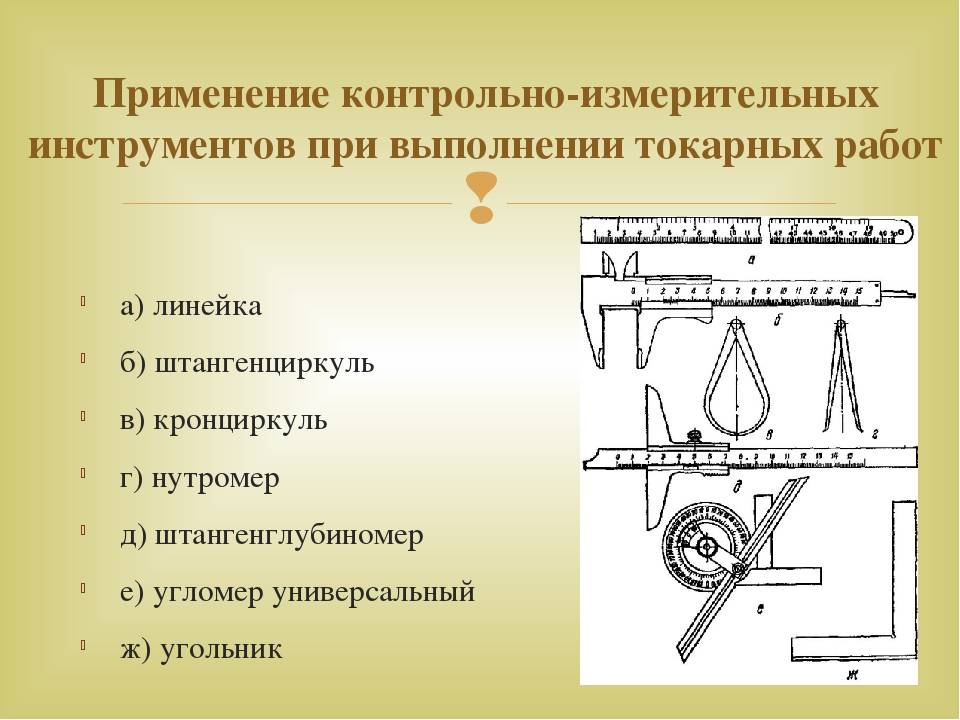

Наиболее распространенным инструментом для контроля диаметров цилиндрических поверхностей являются штангенциркули: ШЦ-1 (с точностью измерения до 0,1 мм) или ШЦ-11 (с точностью измерения до 0,05 мм).

Если требуется установить размер с более высокой степенью точности, то используют микрометр, который позволяет определить точность размера до 0,01 мм. При изготовлении больших партий деталей в условиях серийного производства контроль диаметров выполняют предельными калибр-скобами, имеющими две пары выступов, соответствующих наибольшему и наименьшему предельным размерам.

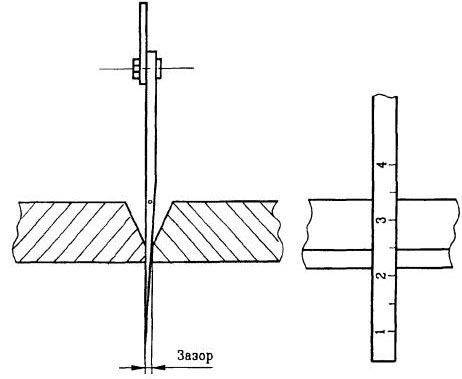

Деталь считается годной, если проходная часть скобы находит на измеряемую поверхность, а через непроходную часть деталь не проходит (рис. 1). Контроль длин ступенчатых валиков производят штангенциркулем с выдвижным глубиномером (типа ШЦ-1), штангенглубиномером, линейкой или шаблоном. Контроль плоскости торца после подрезания проверяют прикладыванием к нему ребра линейки или угольника, если между поверхностями торца и линейки нет зазора, то торцовая поверхность обработана правильно.

Рис. 1. Контроль наружных диаметров: а — штангенциркулем, б — микрометром, в — индикаторной скобой, г — калибр скобой.

Перпендикулярность торца к наружной поверхности определяют угольником. Контроль глубины канавок осуществляют глубиномером штангенциркуля ШЦ-1.

При обтачивании наружных цилиндрических поверхностей и подрезании торцов могут возникнуть различные дефекты:

- часть поверхности осталась необработанной. Такой дефект может возникнуть из-за биения заготовки, недостаточной величины припуска, смешения центровых отверстий;

- несоответствие диаметров обточенных поверхностей указанным на чертеже, может произойти из-за неправильной установки глубины резания в результате ошибок измерения при снятии пробной стружки или из-за того, что не был выбран люфт при установке размера с помощью лимба;

- не выдержаны линейные размеры обработанных поверхностей. Такой дефект возникает из-за неправильной установки упора или разного положения заготовок, в патроне;

- неперпендикулярность торцовой поверхности < оси детали. Такой дефект может возникнуть по различным причинам: в результате большого вылета резца из резцедержателя, из-за отжима резца в результате люфта в направляющих поперечных салазок суппорта, вследствие большого припуска;

- конусность. Возникает в результате несовпадения осей центров, установленных в шпиндель и пиноль задней бабки, перекоса заднего центра в результате загрязнения конического отверстия в пиноли, износа центрового отверстия, ненадежного закрепления резца;

- овальность. Возникает в результате биения шпинделя или плохого закрепления заготовки;

- бочкообразность Возникает в результате прогиба заготовки под действием отжимающих усилий или износа направляющих станины;

- седлообразность. Возникает в результате ненадежного крепления резца в резцедержателе или износа направляющих около передней бабки;

- повышенная шероховатость обработанной поверхности. Возникает из-за затупления резца, плохой обрабатываемости материала заготовки, установки резца не по центру, неправильного выбора режимов резания.

Ручной инструмент: многообразие и виды

Предназначение

Ручной инструмент – это ручное техническое устройство, которое используется в качестве орудия человека или машины для выполнения тех или иных работ. Обладает рядом полезных характеристик, является эргономичны и функциональным, широко используется во время работ не только строительно-ремонтной сферы, но и бытового предназначения.

Почти каждая домашняя мастерская начинается с коллекции ручных инструментов, собранных в течение долгих месяцев и даже лет случайно, без всякого плана и мысли об оборудовании мастерской. Когда же у вас появится такая мысль, первым делом нужно проверить, что у вас уже имеется, и решить, что нужно приобрести дополнительно.

Разновидности ручного инструмента

По виду работ и назначению ручной инструмент можно объединить в следующие группы:

- Зажимной инструмент – выступает в роли держателя обрабатываемого материала, зажимает его с двух сторон для удобной фиксации (тиски, зажимы, струбцины, и т.д.),

- Измерительный инструмент, главное предназначение которого – это измерение разнообразных показаний: вес, размеры, дальность, угол и прочее (нивелиры, дальномеры, рулетки, угольники, уровни),

- Ключи – инструменты для раскрутки/закрутки болтов, гаек, труб и т.д. (гаечные, комбинированные, трубные, разводные ключи),

- Малярный инструмент – для нанесения и распределениях жидких смесей на поверхности (валики, миксеры, кисти), Отвертки – используются для отвинчивания и завинчивания шурупов и прочих крепежных элементов (плоские, крестовые, реверсивные отвертки),

- Специализированный инструмент – инструмент узкого предназначения, выполняющий конкретные функции (труборезы, пистолеты для клея/пены, заклёпочники и др.),

- Столярно-слесарный инструмент – применяется в столярных и слесарных работах (ножи, ножовки, пилы, рубанки, стамески, стусла, топоры, фрезы и т.д.),

- Ударно-рычажный инструмент – инструменты для придания формы и дробления материалов, забивания, загибания и удаления всевозможных крепежей (молотки, кувалды, ломы, гвоздодёры, кирки, киянки, прочее),

- Шарнирно-губцевый инструмент – предназначенный для резки и фиксации материалов (щипцы, клещи, плоскогубцы, кусачки, бокорезы, ножницы по металлу),

- Штукатурный инструмент – для нанесения и распределениях густых пастообразных смесей на поверхности (шпатели, терки, скребки, гладилки, правила).

Как правильно выбрать ручной инструмент

Есть несколько факторов, на которые стоит обращать внимание при выборе ручного инструмента. Ими являются:

- материал изготовления,

- качество обработки,

- рукоятка,

- соединительные механизмы,

- защитное покрытие,

- производитель,

- ценовая категория,

- способ хранения.

Лучшим материалом, из которого изготавливается ручной инструмент считается сталь с примесями хрома и ванадия. Материал обладает высокой прочностью и хорошо переносит различные нагрузки. Именно такую надпись необходимо искать в паспорте или на самом ручном инструменте. Сокращенно такая сталь обозначается, как Cr-V. Такая надпись может красоваться на теле гаечного ключа или отвертки. Если речь идет об отвертках, то очень удобными являются те, у которых есть магнитный наконечник. Часто он отличается по цвету от основного жала. Работать с таким инструментом одно удовольствие, т. к. саморезы или шурупы после выкручивания не теряются и не застревают в отверстиях.

Гаечные ключи

Самый распространенный гаечный ключ — 250-миллиметровый разводной ключ с гладким зевом, который захватывает гайки и головки болтов размером до 25 мм. Он должен быть изготовлен из стальных поковок с коррозиестойким хромовым покрытием. Другие разновидности гаечных ключей — ключи с фиксированным размером зева, которые закручивают гайки и головки болтов сбоку: торцевые гаечные ключи, которые ставятся на гайки и болты сверху и особенно подходят для закручивания и откручивания гаек и головок болтов шестигранной формы. Универсальные гаечные ключи сочетают оба типа, но гораздо удобнее иметь отдельные комплекты ключей с фиксированным зевом и торцевых ключей, особенно когда одновременно требуемся два ключа одного размера.

Торцевые ключи с храповым механизмом ускоряют затягивание болтов и работу в труднодоступных местах. Неплохая модель такого типа — с приводной рукояткой размером 9 мм и патроном с внутренним шестигранником, предусмотренные переходники для приводнои рукоятки позволяют использовать рукоятки размером 6 или 12 мм.

Принцип действия и устройство контрольно-измерительного оборудования

Применяемые контрольно-измерительные приспособления и инструменты

Для контроля используют универсальные и специальные средства измерения. Из универсальных применяют штангенциркули, микрометры, стенкомеры, глубиномеры, скобы, нутромеры, индикаторы ИРБ, концевые меры длины и др. Из специальных – шаблоны радиусные, фасочные, калибры, скобы – калибры и др.

Проверочные плиты.

Главным средством для проверки плоскости на краску являются поверочные плиты. Они используются как вспомогательное средство для установки на них измерительных приборов и инструментов при проведении различных контрольных измерений и проверок, а также для разметки.

Нутромер.

Нутромер используется для определения размеров отверстий, пазов и других внутренних поверхностей, поэтому ножки у него прямые с отогнутыми наружу концами.

Концевые меры длины.

Концевые меры длины – это стальные плитки или стержни с двумя взаимно параллельными измерительными плоскостями, расстояние между которыми и дает размер, представляемый мерой. Концевые меры широко используют в производстве для проверки и настройки измерительных инструментов (штангенциркулей, микрометров, индикаторов) для непосредственных измерений очень точных деталей, для точных разметочных работ и в лекальном деле.

Микрометры.

Микрометры предназначены для абсолютных и относительных измерений линейных размеров.

Микрометрический глубиномер.

Микрометрические глубиномеры применяются редко и поэтому мало распространены на производстве.

Индикаторы.

Индикаторы предназначены для измерения размеров изделий абсолютным и относительным методами, определения величины отклонений от заданной геометрической формы и взаимного расположения поверхностей.

Индикатор ИРБ.

Индикатор ИРБ (боковой) предназначен для абсолютных и относительных измерений предельных размеров и для контроля отклонений от заданной геометрической формы, а также взаимного расположения поверхностей.

Индикатор имеет малые габариты и значительное измерительное уси-лие, что позволяет применять его при измерениях в труднодоступных местах, а также в случаях, требующих малого измерительного усилия.

Стойки.

Предназначены для крепления измерительных головок, микрометров, индикаторных скоб и других измерительных приборов с целью использования их в качестве настольных.

Глубиномер индикаторный.

Предназначены для измерения глубины пазов, отверстий, рисок и штрихов на шкалах, а также высоты уступов до 150 мм. Он состоит из основания с плоской измерительной поверхностью, индикатора часового типа, винта крепления индикатора.

Индикаторная скоба.

Индикаторные скобы предназначены для измерения линейных размеров методом сравнения. Они оснащены индикатором часового типа. Измерительные поверхности скоб оснащены твердым сплавом.

Индуктивные щупы.

Индуктивные щупы используются совместно с любыми тональными генераторами для проверки исправности кабеля без непосредственного контакта с проводом.

Пластины щупы.

Предназначены для проверки величины зазоров между поверхностями. Пластины щупы выпускаются 2-го класса точности и комплектуются в четыре набора щупов.

Технологическая операционная карта контроля

Недостатки

- Визуальный контроль сварных соединений помогает обнаружить только наружные дефекты, тогда как внутренние могут оставаться скрытыми;

- Результаты фиксируются исключительно вручную, и то при условии использования измерительных приборов.

Нормативные документы

Существует ряд нормативных документов, по которым проводится визуальный контроль качества сварных швов. Это не только ГОСТ 23479-79, в которым указаны требования к методам оптического неразрушающего контроля. Это может быть еще РД 34.10.130-96 и инструкция по измерительному и визуальному контролю, РБ 089-14 – руководство безопасности во время проведения контроля сварных соединений и так далее.

Инструменты для проведения проверки

Когда проводится визуальный и измерительный контроль сварных соединений, то для этого могут использоваться дополнительные инструменты, которые помогут зафиксировать точное положение и размеры обнаруженных дефектов, а также определить параметры шва. Ведь неровность его поверхности, а также слишком большая или малая высота также могут относиться к дефектам. Среди используемых инструментов можно отметить:

- Щуп – бесшкальный измерительный инструмент, который имеет ряд пластин определенного размера, по которым и можно определить соответствие заготовки заданным параметрам;

- Штангенциркуль – инструмент с тремя видами измерения, который может помочь измерить внешние и внутренние размеры, в том числе и диаметр, а также глубину пор и трещин;

- Лупа – оптический инструмент, которая обладает определенной величиной кратности и помогает увеличить внешние дефекты для их лучшего обнаружения;

- Металлические линейки – один из самых простых и часто используемых инструментов измерения, который используется в данной области;

- Угломер – позволяет определить угол соединения и относительное расположение свариваемых деталей.

Инструменты для визуального контроля сварных швов

Суть проведения внешнего осмотра

Физические основы визуально оптического метода контроля обеспечивают определение первичной информации о том, какими качествами может обладать соединение. Если изделия надежно сварены и не имеют дефектов, то они обладают примерно такими же качествами, как и основной металл. Чем больше дефектов, тем ниже надежность соединения. Благодаря своей простоте и отсутствию какой-либо стоимости на расходные материалы, метод позволяет определиться с явными дефектами, которые можно исправить еще до проведения других способов.

Существуют различные виды сварных швов и соединений, но практически ко всем из них применяется визуальный осмотр. В профессиональной сфере он не используется как основной, за счет невозможности определить внутреннее состояние шва, но все равно всегда используется, чтобы не подвергать дорогостоящим методам контроля явно бракованные изделия. После того, как будет пройдена профессиональная проверка, составляется акт визуального контроля сварных швов.

Требования к сварным швам

Акт визуального осмотра сварных швов, образец которого выдается специалисту проводящему данный осмотр, должен содержать все важные данные о конкретном исследуемом объекте

Это очень важно, когда контролю поддается один или несколько образцов из серии. Он должен соответствовать основным требованиям, выдвигаемым к такому типу соединений

Высота валика и ширина должна быть в заданных предела, он должен быть равномерным, без различных впадин и выпирающих частей. Структура шва должна выглядеть однородной, а в зависимости от типа определяется наличие или отсутствие чешуек. Должны отсутствовать поры, раковины, трещины, сколы, не проваренные места и так далее.

Поэтапный порядок

- Первым делом, шов подготавливается к осмотру. С него очищается шлак, стираются брызги металла, а также зачищается поверхность.

- Далее следует осмотр невооруженным взглядом, который помогает бегло проверить качество соединения. В таком случае можно обнаружить только наиболее явные дефекты.

- Далее проводится осмотр при помощи дополнительных инструментов, которые могут дать точные данные о полученном соединении.

- Если параметры соответствуют требованиям, то изделие допускается к работе, если нет, то обнаруженные дефекты фиксируются и вносятся в акт.

Возможности метода

Естественно, что это не идеальный способ и прежде всего нужно разобраться, что определяет выбор визуального метода контроля. Сразу следует отметить, что это исключительно поверхностные недостатки. Среди них:

- Поры;

- Трещины и микротрещины;

Схема измерения зазора сварного шва

- Раковины;

- Сколы;

- Недостаточный уровень проварки.

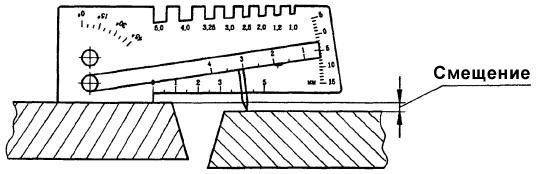

Схема измерения смещений при сварке швов

Применение нониусного штангенциркуля

Для проведения качественного измерения нониусным штангенциркулем. необходимо удостовериться в его пригодности и работоспособности.

Точные рабочие поверхности инструмента (губки) должны быть без следов износа и повреждений, не перекошены. Рамка должна двигаться, но не шататься на основной штанге, рабочие поверхности не должны быть подвержены коррозии, риски и штрихи основной штанги и нониуса хорошо читаться.

Удостоверившись в отсутствии повреждений, коррозии, геометрической целостности и возможности корректного перемещения рамки, сомкните мерительные поверхности (губки) инструмента и посмотрите на просвет.

При отсутствии износа, губки должны плотно прилегать друг к другу, а нулевые штрихи нониуса и основной штанги должны полностью совпадать.

При смыкании рабочих мерительных поверхностей, просвет (согласно нормативам) не должен превышать 3-х микрон для мерительного инструмента с отсчетом по нониусу 0,05 миллиметра и 6-и микрон для мерительного инструмента с отсчетом по нониусу 0,1 миллиметра.

Области реализации данной методики

Внешний осмотр сварного шва производится до процедуры зачистки, термической или химической обработки, а также и после ее выполнения.

При оценке качества сварного шва используют ВИК:

- Как информативный метод описания общего внешнего состояния.

- Как теоретический метод оценки внутреннего состояния шва и как повод для рекомендации проведения более точной проверки.

- Как оценивающий метод условий эксплуатации данного шва, конструкции, системы и всего изделия.

- Как контролирующий метод выявления грубых нарушений технологического процесса.

- Как метод для предварительного заключения при снятии с эксплуатации или фиксирования аварийной ситуации.

- Как прогнозирующий метод возможных мест разрушения конструкций при конкретной совокупности найденных видимых дефектов.

- Как итоговый метод оценки и заключения о правильности, безопасности и стабильности проведения технологического процесса изготовления или ремонта конструкции.

Визуальный и измерительный контроль является весьма эффективным методом проверки и перепроверки качества промышленных материалов и сварных соединений при выполнении строительных работ и при получении акта о завершении строительства, акта о вводе в эксплуатацию, а так же различных других технических актов.

Цифровые модели

Самыми распространенными электронными устройствами принято считать цифровые измерительные приборы. Стоят они довольно дорого, однако являются простыми в обращении. Ярким примером данного прибора считаются вольтметры и амперметры. Они способны в короткий срок вычислить точное напряжение в электрической цепи. Неотъемлемой их частью можно назвать преобразователь.

Также в моделях могут использоваться дополнительно магнитоэлектрические аппараты. Непосредственно процесс измерения в данной ситуации связан с делителем. При этом усилитель пропускает напряжение через преобразователь устройства. Таким образом, магнитоэлектрический аппарат способен сделать точные замеры величины. Естественно, погрешность в них присутствует, однако на сегодняшний день существуют различные фильтры, которые борются с колебаниями.

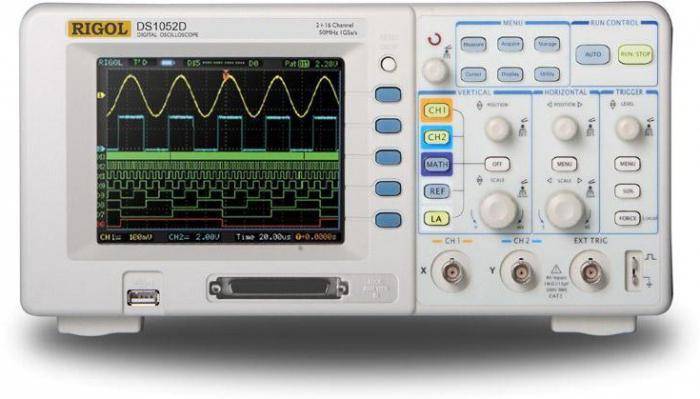

Еще одним примером цифровой модели можно считать осциллограф, который активно используется в медицинской отрасли. Данный универсальный измерительный прибор способен следить за разными сигналами. При этом они могут быть периодическими или нет. В случае необходимости цифровые измерительные приборы (осциллографы) подсоединяются к персональным компьютерам.

В результате за изменением частоты можно наблюдать с дисплея. Также это открывает возможность фиксирования показаний сигнала. В итоге все данные можно будет проанализировать после проведения исследований. Стоят эти измерительные приборы (цены рыночные) в среднем около 20 тыс. руб.

Основные специалисты отдела КИП и А

На производственных предприятиях существуют цеха или отделы КИП и А. Руководит этой службой начальник отдела или цеха, иногда эти обязанности возлагаются на главного метролога предприятия. В составе отделов КИП и А часто входят контрольно-измерительные лаборатории (КИЛ). В зависимости от вида производственной деятельности предприятия, зависит и штат сотрудников подразделения КИП и А. Но есть минимальный набор необходимых специалистов, это:

- инженер по контрольно-измерительным приборам;

- мастер по наладке и ремонту КИП;

- наладчик приборов, аппаратуры и систем автоматизированного учета;

- слесарь по ремонту и регулировке КИП и А;

- техник-электрик;

- радио-электронщик;

Слесарь КИП и А — кто он и чем занимается

Слесарь по КИП и А должен иметь среднее техническое образование, опыт работы с оборудованием и квалификацию слесаря 5 разряда. Слесарь по ремонту и наладке контрольно-измерительных приборов и автоматики должен знать:

- принцип работы сложного оборудования, на котором установлены датчики;

- устройство контрольно-измерительных приборов, технологию сборки и разборки и способы юстировки;

- устройство и методы проверки сложных контрольных узлов и агрегатов;

- принципиальные схемы приборов, принцип действия и методы регулировок;

- требования стандартов, инструкций касающихся использования КИП.

Обязанности слесаря КИП и А:

- уметь находить причину поломки, проводить ремонтные и наладочные работы;

- регулировку, монтаж, испытание, юстировку и тарировку приборов и измерительной аппаратуры;

- настраивать датчики конечного положения у клапанов и отсекателей;

- открывать и закрывать импульсные трубки проборов;

- проверку и настройку электроизмерительных приборов, контрольной аппаратуры и блоков автоматики с электронными системами;

- проводить планово-предупредительные работы, выявлять и устранять неполадки в работе приборов и автоматике;

- вести учет приборов, заполнять и вести формуляры на приборы, подавать заявки на ремонт.

В зависимости от эксплуатируемого оборудования на предприятии, слесарь проводит техническое обслуживание и отвечает за работу таких узлов как шкафы КИП и А, щиты управления, консоли, исполнительные устройства и измерительные приборы.

Плюсы и минусы профессии слесаря КИП и А.

Слесарь киповец производит ремонт, наладку контрольно-измерительной аппаратуры и сложных автоматизированных систем.

Плюсы данной профессии:

востребованность, уважение среди рабочих и ИТР; зарплата выше, чем у такого же слесаря ремонтного цеха; важность выполняемой работы, и чувства собственной значимости; уважение в коллективе. Минусы:. Минусы:

Минусы:

- большая ответственность за выполняемую работу;

- широкий круг служебных обязанностей;

- травмоопасность при проведении ремонтных работ.

Обязанности инженера КИП и А

Инженер КИП и А — специалист отдела, должен иметь высшее техническое образование и опыт работы в инженерных должностях. В некоторых случаях необходимо пройти аттестацию по промышленной безопасности в Ростехнадзоре по эксплуатации установок.

Инженер КИП и А должен знать следующее:

- устройство и принцип работы приборов, узлов, средств автоматики и оборудование предприятия;

- схему, конструкции, технические характеристики и необходимые показатели при эксплуатации обслуживаемого оборудования и агрегатов;

- приемы и способы осмотра оборудования, снятия показаний, измерение параметров и проведение необходимых расчетов;

- методы сбора и анализа информации, принятия технических и технологических решений.

В обязанности инженера отдела КИП и А входит следующее:

- управление и координация служб КИП и А;

- организация работы отдела по обеспечению безаварийной работоспособности оборудования;

- внедрение автоматизированных процессов;

- обеспечение метрологического контроля средств измерений предприятия;

- разработка технической документации (графики поверок приборов, технологические карты, графики и объёмы ППР и т.д.);

- разработка и контроль выполнения планов работ отдела на месяц, на квартал.

От слаженной и грамотной работы специалистов КИП и А во многом зависит работоспособность не только самого оборудования, но и всего предприятия.

Watch this video on YouTube

Что такое ПИД регулятор для чайников?

Что такое термопара, принцип действия, основные виды и типы

Что такое электроконтактный манометр, назначение, принцип работы, схема подключения и обзор популярных моделей

Термометр сопротивления — датчик для измерения температуры: что это такое, описание и виды

Что такое термостат и какой у него принцип работы

Что такое соленоидный электромагнитный клапан, назначение, устройство и принцип действия