4 Содержание технических требований к процедуре сварки

4.1 Общие положения

Технические требования к процедуре сварки WPS содержат всю информацию, необходимую для выполнения сварного шва. Необходимая информация, требуемая для WPS процедур контактной сварки, приведена в 4.2-4.4.

Для некоторых случаев необходимо дополнить имеющуюся информацию. Вся необходимая информация указана в WPS.

Должны быть определены допуски.

Примеры форм WPS приведены в приложениях A, B и C; эти формы могут быть изменены в соответствии с опытом работы.

4.2 Производитель

Должна быть указана следующая информация:

– идентификация производителя;

– идентификация WPS;

– ссылка на протокол аттестации процедуры сварки (WPQR, см. ISO 15614-12 или ISO 15614-13).

4.3 Основной материал

4.3.1 Состав

Должна быть указана следующая информация:

– обозначения и типы материалов, ссылочные стандарты;

– в случае наличия покрытия его тип, толщина, одностороннее или двустороннее.

4.3.2 Размеры материалов

Должна быть указана следующая информация:

– толщины материалов;

– размеры поперечного сечения трубы или профиля (стыковая сварка).

4.4 Общее для всех процедур сварки

4.4.1 Сварочный процесс

Должна быть указана следующая информация:

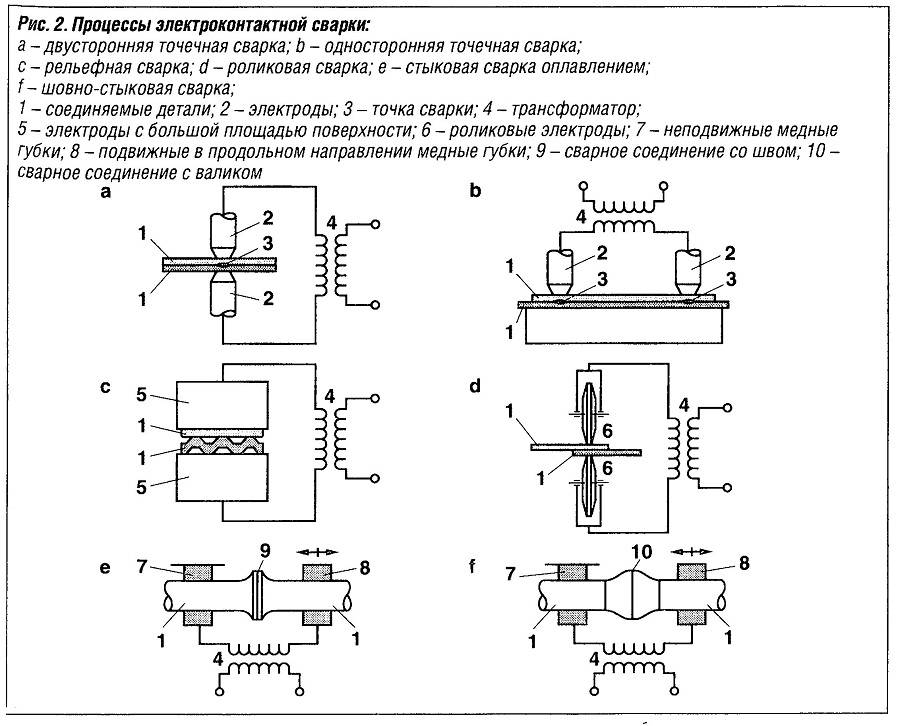

– процесс(ы) сварки должен(ны) быть указан(ы) по ISO 4063:

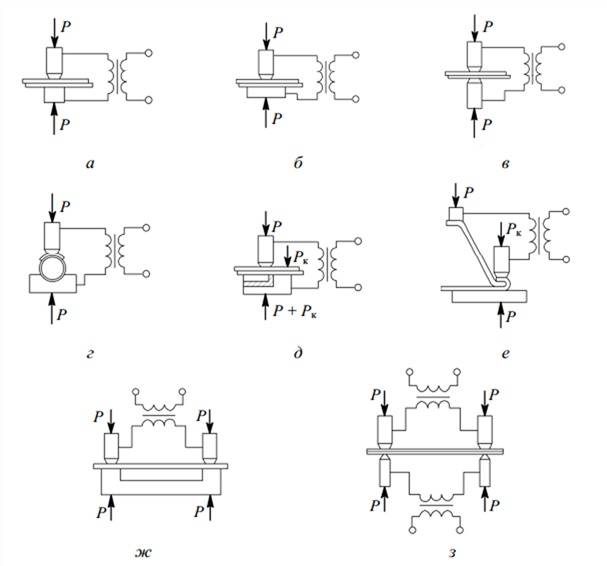

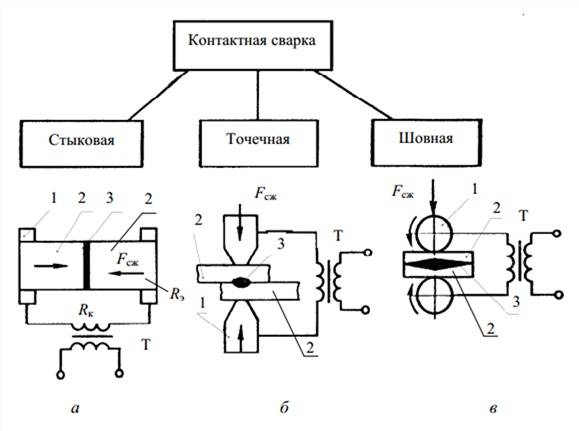

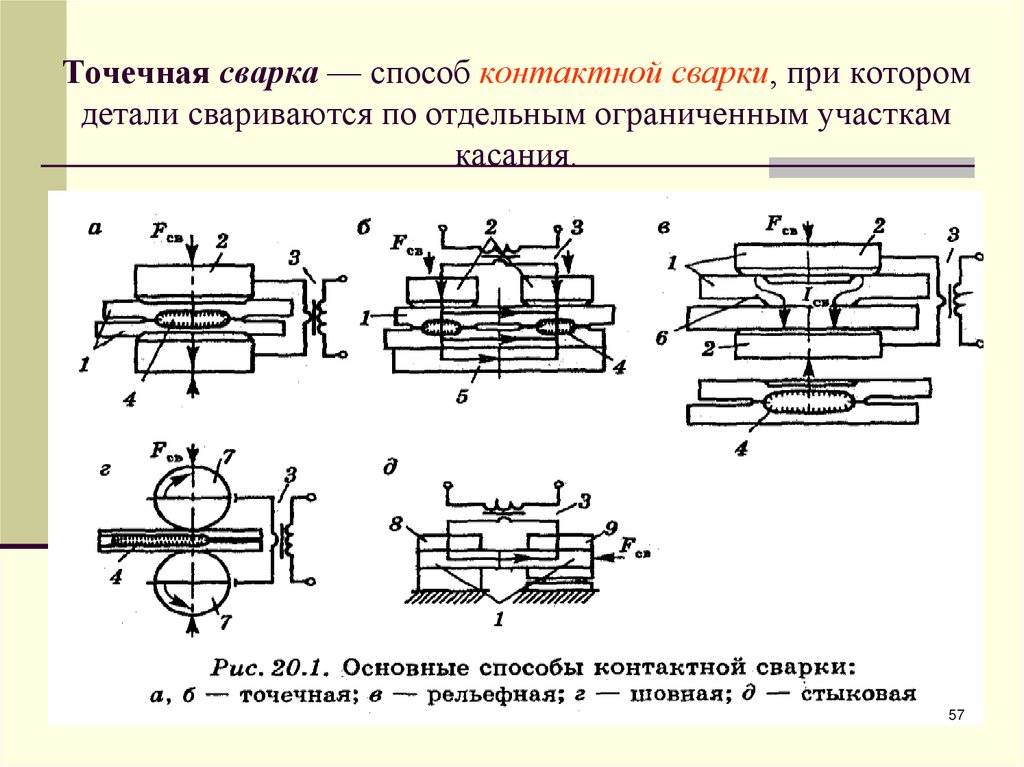

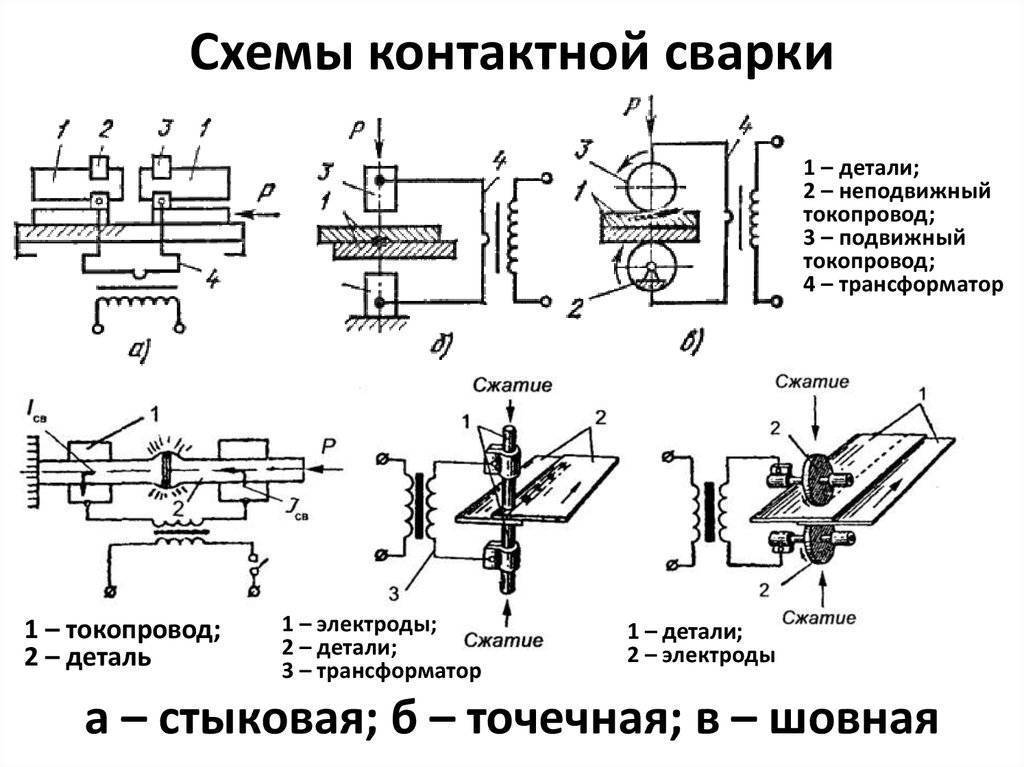

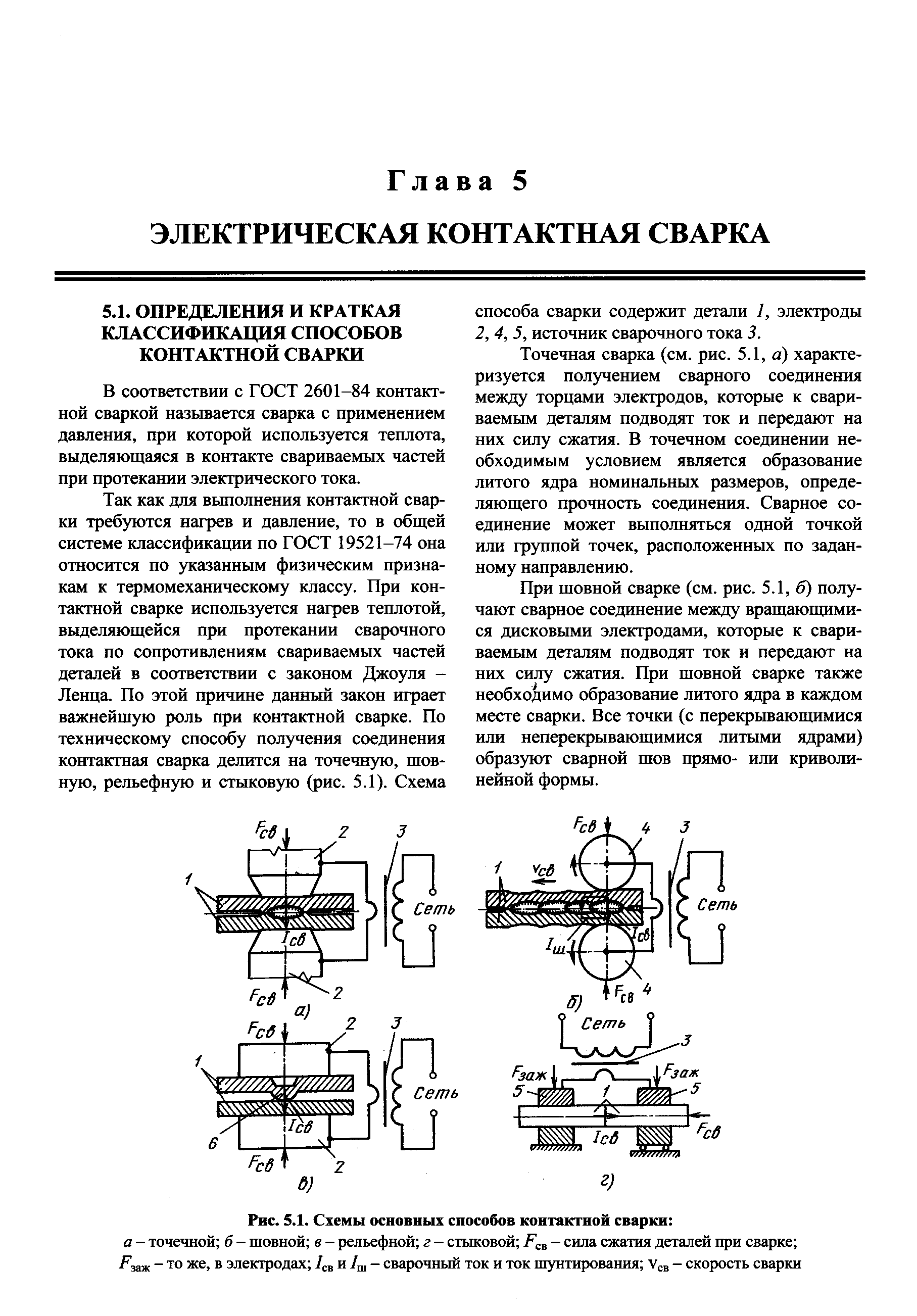

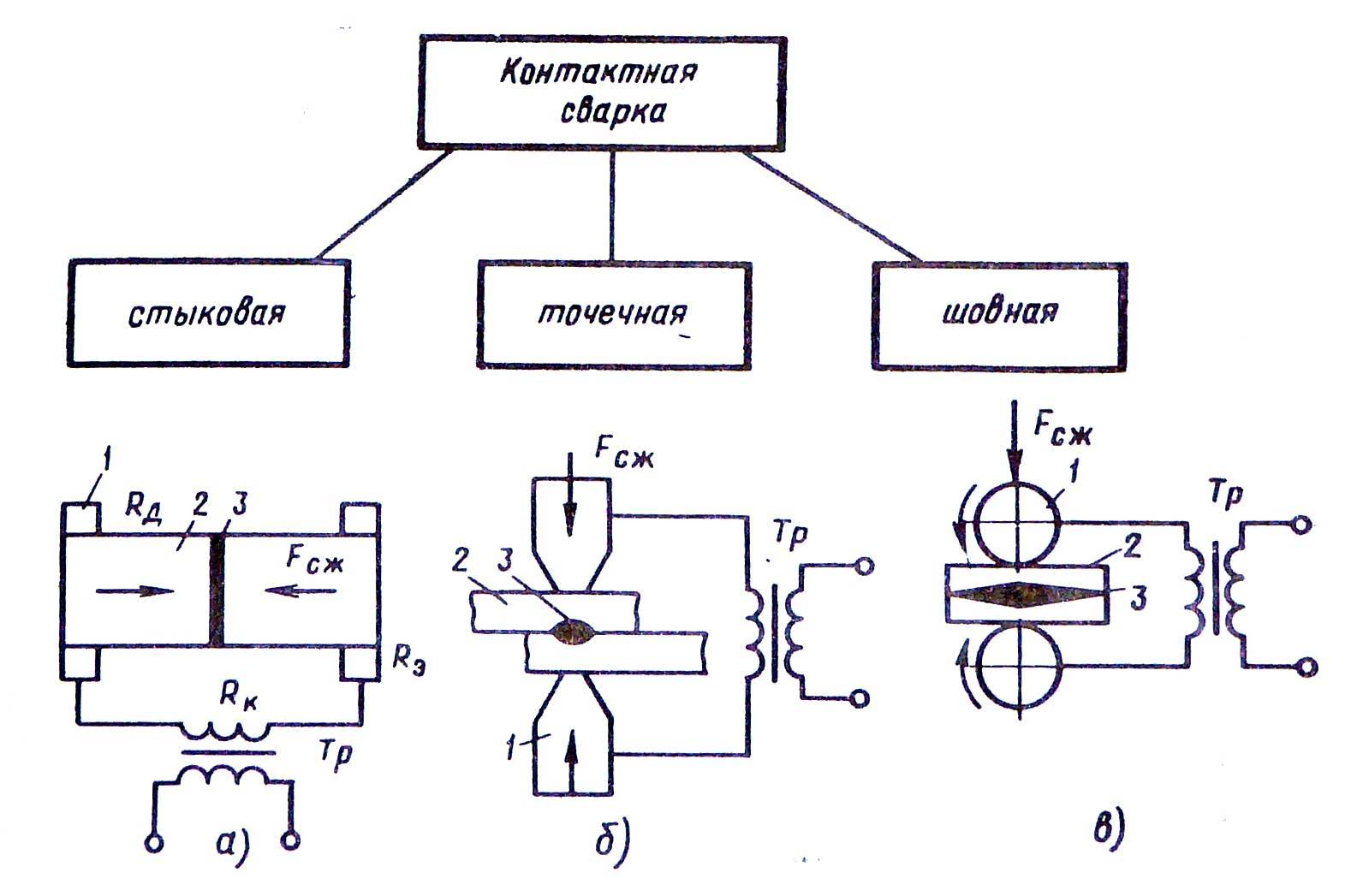

а) сварка контактная точечная (21):

– ручная,

– комбинированная,

– двусторонняя,

– односторонняя,

– последовательная двухточечная,

– серии,

– механизированная,

– автоматическая,

– роботизированная,

– сварное соединение;

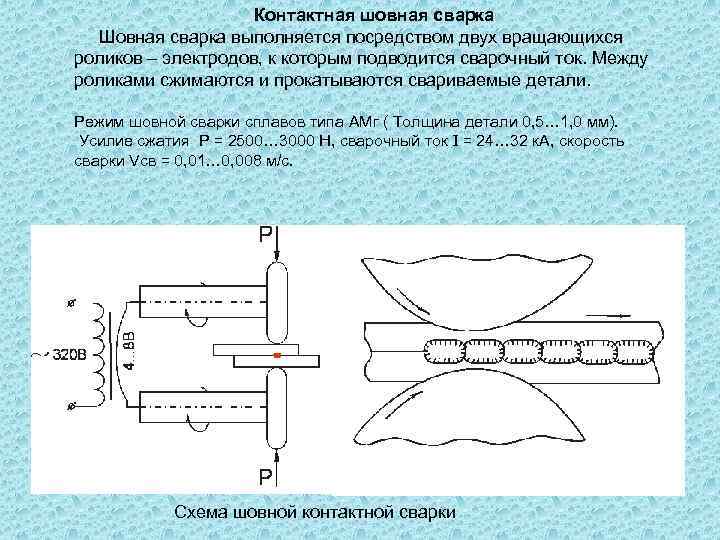

b) сварка контактная шовная (22) (точечная роликовая сварка):

– ручная/механизированная/автоматическая/роботизированная;

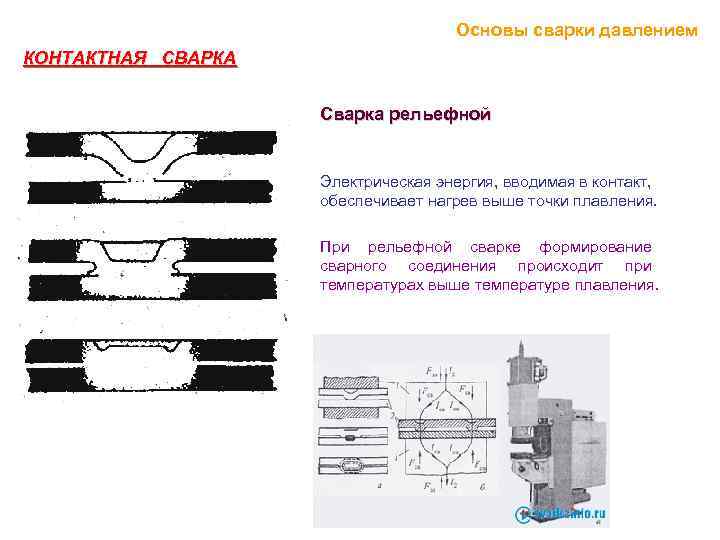

c) сварка контактная рельефная (23):

– одним/несколькими рельефами,

– с выдавливанием рельефа/твердая;

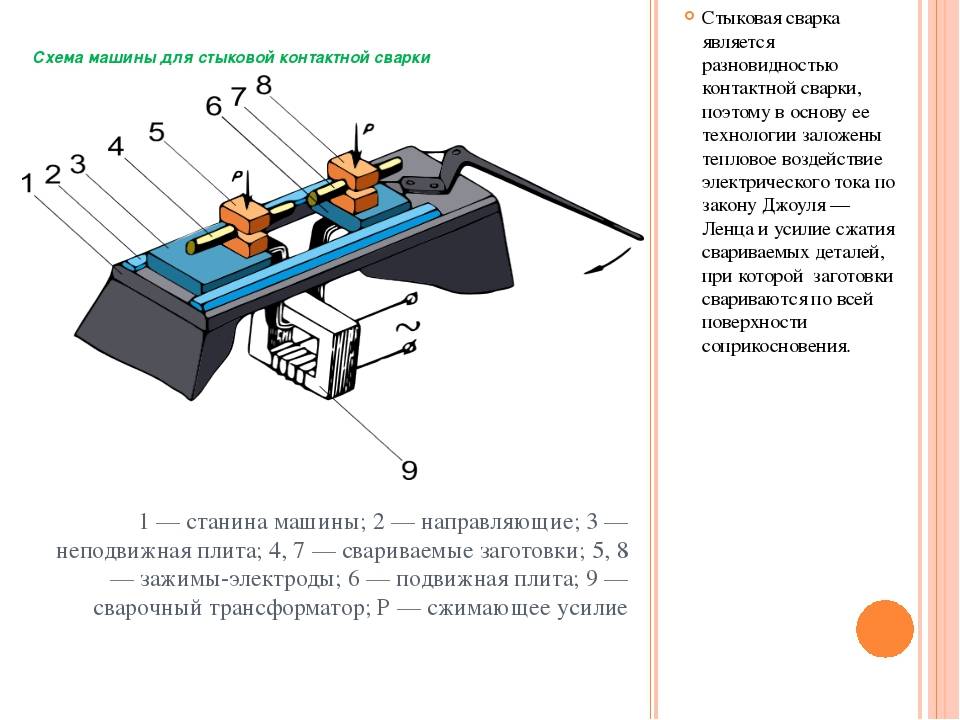

d) сварка контактная стыковая оплавлением (24):

– оплавление/осадка,

– с/без предварительного нагрева;

e) сварка контактная стыковая сопротивлением (25).

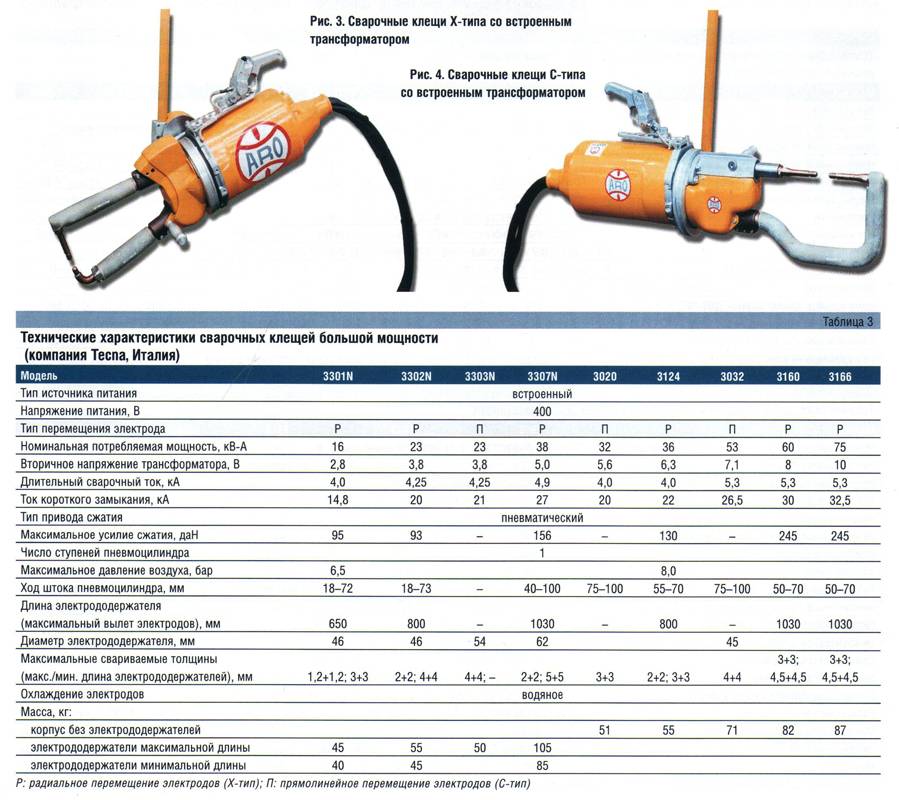

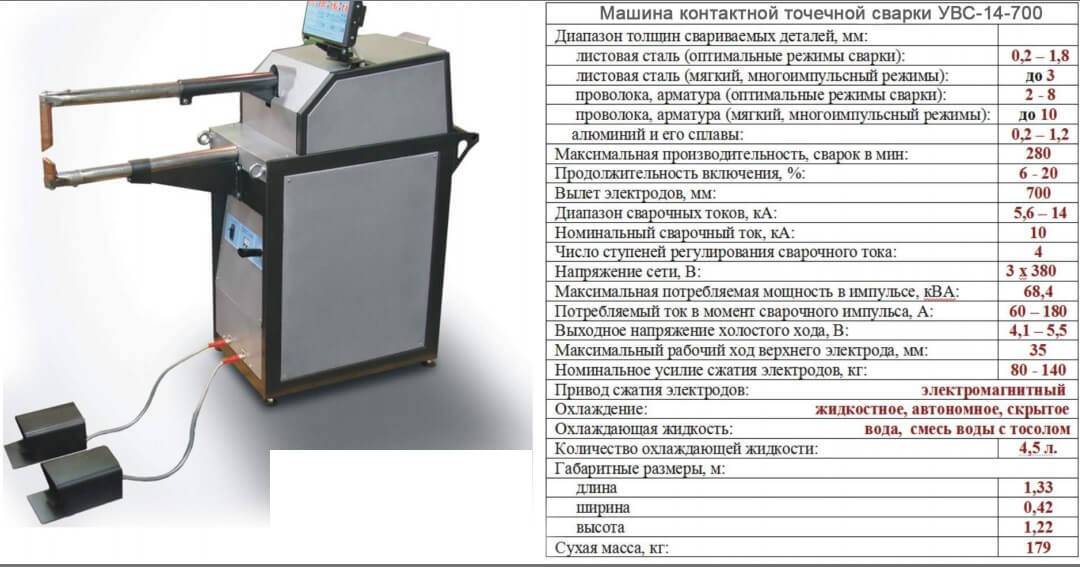

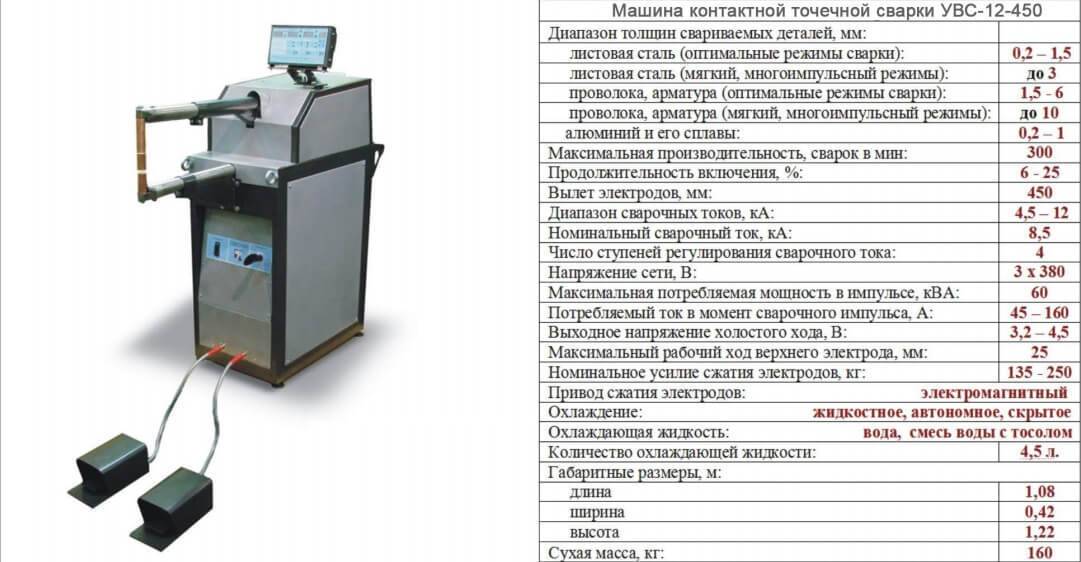

4.4.2 Требования к оборудованию

Должны быть указаны тип используемой машины и ее соответствующая идентификация.

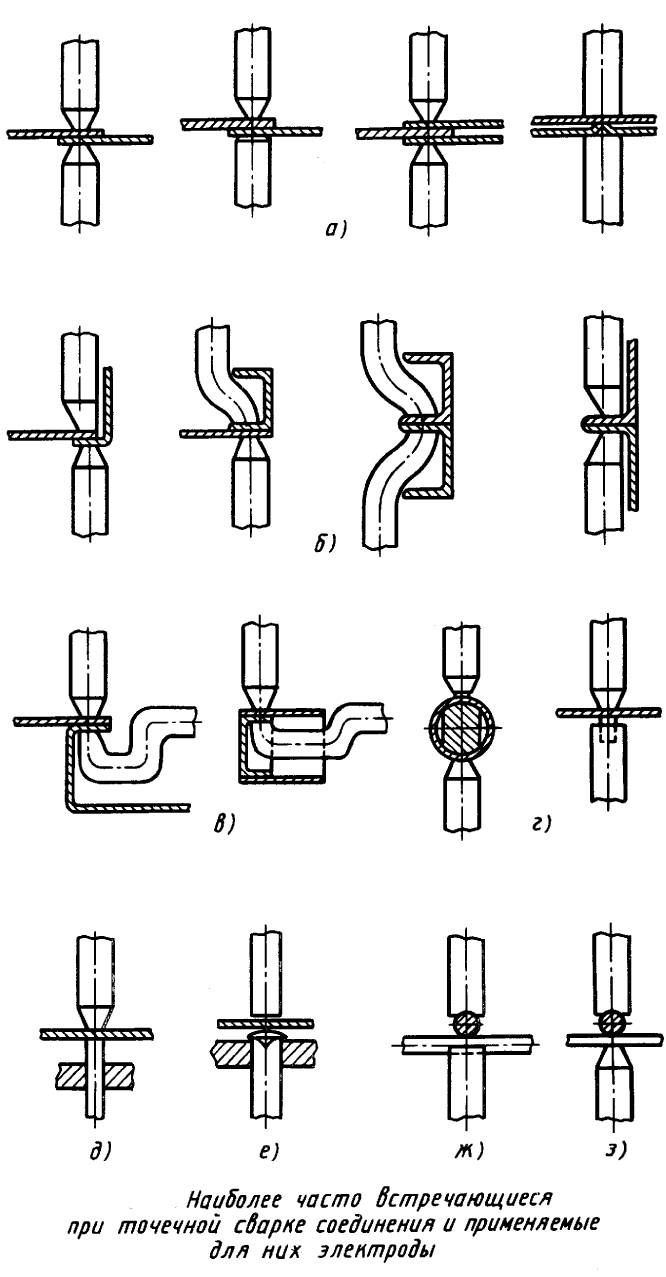

4.4.3 Конструкция соединения

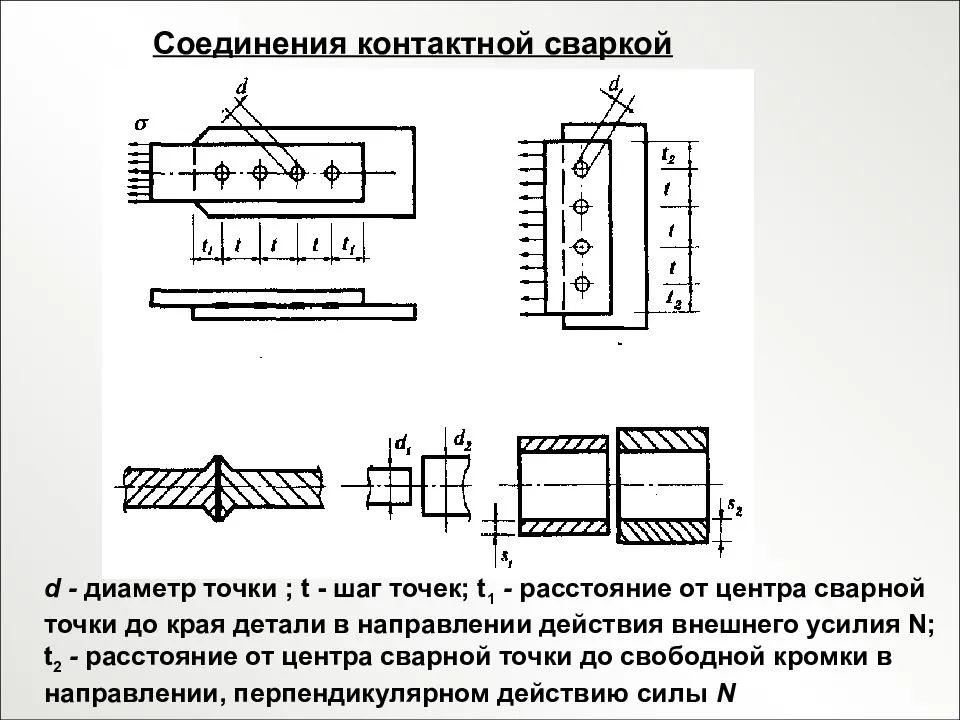

Наплывы, расстояние от края, шаг, последовательность, форма, размеры сварной точки или рельефа должны быть указаны и соответствовать требованиям соответствующих стандартов, если необходимо.

Примечание – Может быть использован эскиз конструкции сварного соединения.

4.4.4 Подготовка соединения и поверхности

Должна быть указана следующая информация:

– метод подготовки соединения, очистки, обезжиривания, химического травления и т.д.;

– для стыковой сварки любая механическая подготовка кромок/соединяемых поверхностей (например, облицовка, финишная обработка);

– для точечной, шовной и рельефной сварки любое удаление краевых заусенцев во избежание шунтирования.

4.4.5 Техника сварки

Должна быть указана следующая информация:

– ручная, механизированная, автоматическая, роботизированная сварка;

– доступность деталей для сварки, последовательность выполнения швов и/или их форма; угол наклона или пространственное положение держателя;

– системы фиксации или управления, сварка на прихватках и т.д.;

– приемы уменьшения деформаций, вмятин, загрязнений, коррозии и т.д. (например, использование торцевых или опорных электродов).

Следует предусмотреть средства защиты оператора.

4.4.6 Электроды и вспомогательные устройства для контактной сварки

Должна быть указана следующая информация:

– размеры и состав материалов электродов (см. ISO 5184), съемных наконечников (см. ISO 5821) и патронов (адаптеров) для закрепления электродов (см. ISO 5183);

– размеры и состав материалов опорных электродов (см. ISO 5827);

– размеры и состав материалов вспомогательных устройств, например электрододержателей (см. ISO 8430), кабелей (см. ISO 8205-1 и ISO 8205-2);

– применяемые допуски для соблюдения требований к качеству.

4.4.7 Параметры машины и настройки управления

Должна быть указана следующая информация:

– тип источника питания (переменный ток, постоянный ток, разряд конденсатора);

– настройка(и) трансформатора;

– настройки контроллера (см. приложение D), например:

– значение(я) сварочного тока,

– время сжатия,

– время нагрева,

– количество импульсов, время охлаждения,

– время удержания,

– время выключенного состояния,

– послесварочная термообработка (время охлаждения, время после нагрева, ток после нагрева),

– нарастание, спад;

– усилие на электроде;

– значение вторичного напряжения (для сварки оплавлением регистрируется только для информации);

– скорость шовной сварки;

– требования к охлаждению электрических элементов и электродов.

Примечание – Дополнительная информация приведена в ISO 14327.

Промышленное применение точечной и шовной сварки

Из-за высокой производительности и качества сварных соединений, эти способы сварки являются одними из наиболее перспективных, в первую очередь, в условиях массового производства. Среди механизированных способов сварки контактная уверенно занимает первое место. Наиболее широкое применение эта сварка нашла в автомобилестроении. Не меньшее применение она находит и вагоностроении, при соединении обшивки вагона с рамой.

Другими областями массового применения являются производство комбайнов и тракторов, бытовых приборов, электроники, спортинвентаря и в строительстве при изготовлении строительных панелей, каркасов. Отдельное место точечная и шовная сварка занимает при изготовлении металлоконструкций ответственного назначения, например, при производстве современных авиалайнеров.

В приборостроении при помощи этого вида сварки изготавливают чувствительные элементы, корпуса приборов, реле. В электронике при изготовлении выводов интегральных схем, проводников, электронно-оптических систем.

Рельефную сварку используют при изготовлении арматуры железобетона, сеток, решёток, соединений крепёжных деталей и штуцеров, шипов с листами, тормозных колодок автомобилей, сепараторов шарикоподшипников и т.д.

При помощи шовной контактной сварки можно получить прочные соединения, работающие при высоком давлении и в условиях глубокого вакуума, к примеру, топливные баки автомобилей и сельхозтехники, барабаны стиральных машин, корпуса холодильников и различных ёмкостей (огнетушителей, бидонов, сифонов и др.). При этом, скорость сварки герметичных швов достигает 10-15 м/мин.

ГОСТы: сварочное оборудование

| Номер ГОСТ | Наименование |

|---|---|

| ГОСТ Р МЭК 60974-1-2012 | Оборудование для дуговой сварки. Часть 1. Источники сварочного тока. |

| ГОСТ IEC 60974-2-2014 | Оборудование для дуговой сварки. Часть 2. Системы жидкостного охлаждения. |

| ГОСТ IEC 60974-3-2014 | Оборудование для дуговой сварки. Часть 3. Устройства зажигания и стабилизации дуги. |

| ГОСТ Р МЭК 60974-4-2014 | Оборудование для дуговой сварки. Часть 4. Периодическая проверка и испытание |

| ГОСТ IEC 60974-5-2014 | Оборудование для дуговой сварки. Часть 5. Механизм подачи проволоки |

| ГОСТ IEC 60974-7-2015 | Оборудование для дуговой сварки. Часть 7. Горелки |

| ГОСТ IEC 60974-8-2014 | Оборудование для дуговой сварки. Часть 8. Пульты подачи газа для сварочных систем и систем плазменной резки |

| ГОСТ Р МЭК 60974-9-2014 | Оборудование для дуговой сварки. Часть 9. Монтаж и эксплуатация |

| ГОСТ IEC 60974-10-2017 | Оборудование для дуговой сварки. Часть 10. Требования электромагнитной совместимости (ЭМС) |

| ГОСТ IEC 60974-11-2014 | Оборудование для дуговой сварки. Часть 11. Электрододержатели |

| ГОСТ IEC 60974-12-2014 | Оборудование для дуговой сварки. Часть 12. Соединительные устройства для сварочных кабелей |

- ГОСТ 4.140-85 Система показателей качества продукции.

Оборудование электросварочное.

Номенклатура показателей. - ГОСТ 95-77 Трансформаторы однофазные

однопостовые

для ручной дуговой сварки. Общие технические условия. - ГОСТ 7012-77 Трансформаторы однофазные однопостовые

для автоматической дуговой сварки под флюсом. Общие технические условия. - ГОСТ 18130-79 Полуавтоматы для дуговой сварки плавящимся электродом.

Общие технические условия. - ГОСТ 25445-82 Барабаны, катушки и сердечники для сварочной проволоки.

Основные размеры. - ГОСТ 304-82 Генераторы сварочные. Общие технические условия.

- ГОСТ 2402-82 Агрегаты сварочные с двигателями внутреннего сгорания.

Общие технические условия. - ГОСТ 7237-82 Преобразователи сварочные.

Общие технические условия. - ГОСТ 8213-75 Автоматы для дуговой сварки плавящимся электродом.

Общие технические условия. - ГОСТ 24376-91 Инверторы полупроводниковые. Общие технические условия.

- ГОСТ 14651-78 Электрододержатели для ручной дуговой сварки. Технические условия.

- ГОСТ 22990-78 Машины контактные. Термины и определения.

- ГОСТ 297-80 Машины контактные. Общие технические условия.

- ГОСТ 14111-90 Электроды прямые для контактной точечной сварки. Типы и размеры.

- ГОСТ 25444-90 Электроды прямые и электрододержатели для контактной точечной сварки. Посадки конические. Размеры.

- ГОСТ 10594-80 Оборудование для дуговой, контактной, ультразвуковой сварки и для плазменной обработки.

Ряды параметров. - ГОСТ 25616-83 Источники питания для дуговой сварки. Методы испытания сварочных свойств.

- ГОСТ Р 50664-94 Аппараты ультразвуковые технологические.

Рабочие частоты. - ГОСТ Р 51526-99 Совместимость

технических средств электромагнитная. Оборудование для дуговой сварки. Требования и методы испытаний. - ГОСТ Р 51526-2012 Совместимость технических средств электромагнитная. Оборудование для дуговой сварки. Часть 10. Требования и методы испытаний.

- ГОСТ Р 55139-2012 Совместимость технических средств электромагнитная. Оборудование для контактной сварки. Часть 2. Требования и методы испытаний.

- ГОСТ 13821-77 Выпрямители однопостовые с падающими внешними

характеристиками для дуговой сварки. Общие технические условия. - ГОСТ IEC 60245-6-2011 Кабели с резиновой изоляцией на номинальное напряжение до 450/750 В включительно. Кабели для электродной дуговой сварки.

- ГОСТ Р 55554-2013 Электродержатели для подводной сварки и резки. Общие технические условия.

- ГОСТ Р 55738-2013 Шпильки и керамические кольца для сварки.

ГОСТы: процессы сваркиГОСТы: сварные соединения. Типы, конструктивные элементы и размерыГОСТы: сварочные расходуемые материалыГОСТы: сварочное оборудованиеГОСТы: механическое сварочное оборудованиеГОСТы: безопасность труда, требования безопасности к сварочному оборудованиюГОСТы: неразрушающие методы контроля сварных соединений, качество сваркиГОСТы: методы химического анализа сварочных материаловГОСТы: газовая сварка и резка металлов

.

Полное обозначение шва на чертежах

Структура обозначения стандартного шва

В пронумерованных ячейках разработчик должен указать главные характеристики шва.

Так, в первой ячейке необходимо показать дополнительные знаки, изображенные на рисунке. Во второй конструктор прописывает ГОСТ на метод сварки. В третьей, должно быть, записано обозначение шва, например, Т4. Далее, должен быть обозначен размер катета шва. В этом обозначении указываются параметры прерывистого шва и другие вспомогательные знаки.

Данными размещенные на чертежах служат основанием для контроля готовой продукции. То есть работник отдела технического контроля, руководствуясь требованиями рабочей документации и технических условий, должен выполнить соответствующие замеры. Допустим, размер катета он может проверить с использованием традиционного мерительного инструмента. Качество сварки можно проверить с использованием средств технического контроля, например, УЗИ.

Техника безопасности при работах

При эксплуатации агрегатов точечного типа нужно соблюдать правила техники безопасности:

- не должно быть повреждений изоляции электрических кабелей, оголенных контактов;

- агрегат следует заземлить;

- при подсоединении к электросети оборудования контакты должны соответствовать номинальным значениям;

- необходимо использовать дифавтоматы;

- настройка и обслуживание аппарата в процессе эксплуатации осуществляется только после отсоединения от электросети.

Проведение сварочных работ связано с повышенной опасностью для сварщика.

Сварщик должен быть в плотной робе, специальной маске или очках, диэлектрических перчатках. При этом надежно изолируется рукоять клещей. Работать в помещении нужно в респираторе, должна присутствовать вытяжка.

27.10.2020

Дефекты ТС

При наличии знаний и опыта ТС получиться хорошего качества. Учитывая простоту работы с ней — освоить азы достаточно легко.

Но если допускать ошибки или работу человеку, не имеющему хотя бы небольшого опыта, возможен брак. Он образуются на самих заготовках, а не в сварочном месте.

Есть несколько типов дефектов. К примеру:

- центр в итоге огромный;

- центр в итоге очень маленький;

- центр смещен в право или лево от стыка.

Также когда интервал между точками большой, шов не получается сплошным. А в случае неверно подобранным параметров на агрегате детали сильно деформируются. Самый страшный брак — не проваренный центр, а и отсутствие такового.

Малые нагрузки деталь может выдержать, но через некоторое время все равно сломается. Такой дефект не сразу заметен, а проявиться он может, например, при перепадах температур (теплый цех – холодная улица).

Можно допустить ошибки и это не спровоцирует поломку, но это не везение. В том самом месте непроверенного центра или другой деформации уже образуется коррозия, пока не видна на первый взгляд. Все дело во времени до полного разрушения конструкции.

Для правильного выполнения ТС рекомендуем:

- точку сваривания размещать посередине стыка;

- контролируйте размер литого центра;

- убедитесь в отсутствие шлака, трещин;

- не давайте большого напряжения.

Больше практики и вы справитесь. Только опыт поможет понять тонкости точечной сварки.

Напряжение для подключения

Для подключения аппарата к сети требуется однофазное напряжение 220 В или трехфазная линия на 380 В. Это прямо указывается в инструкции к товару и определяет, где его получится использовать. Потребляемая мощность от 3 до 12 кВт подскажет, можно ли включать аппарат в обычную бытовую сеть (обычно свыше 5 кВт лучше не включать, чтобы не расплавить проводку).

Преимущества и недостатки

У контактной сварки довольно много достоинств, благодаря которым она стала так популярна в последнее время. Прежде всего, такой метод сварки потребляет очень мало энергии при высокой производительности. Ведь метод контактного соединения очень быстрый и на формирование одной сварной точки уходит менее секунды. Качество получаемых швов на высоком уровне, соединения получаются прочными и долговечными.

Не требуется особых знаний, контактной сваркой может заниматься мастер без специальной квалификации. Также возможна полная автоматизация рабочего процесса, вплоть до отсутствия необходимости находиться у станка. Профессиональные станки без проблем встраиваются в крупные сборочные линии.

Также не нужно использовать дополнительные комплектующие, вроде покрытых стержней, флюсов, газов и прочего

Отсюда и высокая экологичность контактной сварки, что тоже важно в условиях современного производства. Еще один плюс — простота сварки сложных металлов

Вам под силу сварка нержавеющей стали, алюминия и цветных металлов. При этом не нужно использовать инертный газ или неплавящиеся стержни.

Но, как и у всех видов сварки, у контактного метода есть свои недостатки. Самый главный — высокая цена на профессиональное сварочное оборудование. Чтобы укомплектовать небольшой завод необходимым количеством аппаратов для контактной сварки нужно иметь немалый бюджет. Не говоря уже о покупке аппарата для домашней сварки.

Кроме того, такие аппараты требовательны к источнику питания. Им необходимо выдавать ток большого значения, минимум 1000 ампер. А для этого необходимо мощное и стабильное электронапряжение.

Начинающие сварщики, пожалуй, отнесут к недостатку тот факт, что правила контактной сварки регламентируются отдельным ГОСТом и они довольно строгие. Если хоть один пункт из правила не будет соблюдаться, то такую деталь просто не примут на следующий производственный этап. Проще говоря, уклониться от работы не получится. Мы не считаем это недостатком, ведь соблюдение технологии сварки и дальнейший контроль качества — это залог прочной и долговечной металлоконструкции.

Упрощения обозначений сварных швов

На рис. 11, в представлено изображение и обозначение сварного шва при сварке полимеров (пластмасс). Параметры шва: 1) ГОСТ 16310-80 – шов сварных соединений из винипласта или полиэтилена; 2) С10 – двусторонний шов стыкового соединения с двумя симметричными скосами одной кромки; ГОСТ 16310-80 устанавливает форму кромок (рис. 11, г), за лицевую сторону можно принять любую сторону шва; 3) НГП – сварка нагретым газом с присадкой (допускается не указывать).

При выполнении сварных соединений все швы могут быть одинаковыми. При этом одинаковыми считаются швы, если: – их типы и размеры конструктивных элементов в поперечном сечении одинаковы; – к ним предъявляются одинаковые технические требования; – они имеют одинаковое условное обозначение.

Когда на чертеже имеются изображения нескольких одинаковых швов, то условное обозначение шва наносят у одного из них, а от остальных проводят только линии-выноски с полками (рис. 12).

Всем одинаковым швам присваивается один порядковый номер. Этот номер наносится:

- на линии-выноске, имеющей полку с нанесенным условным обозначением шва (перед этим номером допускается указывать число одинаковых швов);

- на полке линии-выноски, проведенной от изображения шва с лицевой стороны;

- под полкой линии-выноски, проведенной от изображения шва с обратной стороны (на рис. 12 не показано).

Если на чертеже все швы одинаковые и изображены с одной стороны (лицевой или обратной), то им допускается не присваивать порядковые номера. При этом швы, не имеющие обозначения, отмечаются только линиями-выносками без полок (рис. 13).

На изображении изделия, имеющего ось симметрии, разрешается отмечать линиями-выносками и обозначать швы только с одной из симметричных частей изображения.

Допускается швы сварных соединений на чертежах не отмечать линиями-выносками, а приводить указания по сварке в технических требованиях чертежа. Эти указания должны определять места сварки, способы сварки, типы швов сварных соединений, их конструктивные элементы и расположение.

Самодельный аппарат из микроволновой печи

Для установки в домашней мастерской высокопроизводительного сварочного оборудования нет необходимости в приобретении дорогостоящего оборудования. Для этого достаточно использовать старую микроволновую печь. Точнее, ее трансформатор. Он в состоянии обеспечить напряжение необходимо для выполнения точечной сварки.

При извлечении трансформатора из корпуса микроволновой печи необходимо соблюдать аккуратность. Сначала надо снять все крепежные детали, и удалить вторичную обмотку. Кроме этого необходимо удалить шунты, встроенные в ограничители тока. Точечная сварка, изготовленная из микроволновой печи, обеспечивает мощность в 700 – 800 Вт и это позволяет выполнять сварку стальных листов толщиной до 1 мм.

Строение трансформатора

Как и для любого другого сварочного устройства для его работы потребуется электрод.

Создание электродов

Сварочное оборудование позволяет выполнять большое количество работ по неразъемному соединению деталей, выполненных из металла. Для выполнения этой операции применяют электроды. Те, которые применяют для точечной сварки, называют сварочные клещи. Их можно купить и в специализированном магазине, а можно изготовить своими силами.

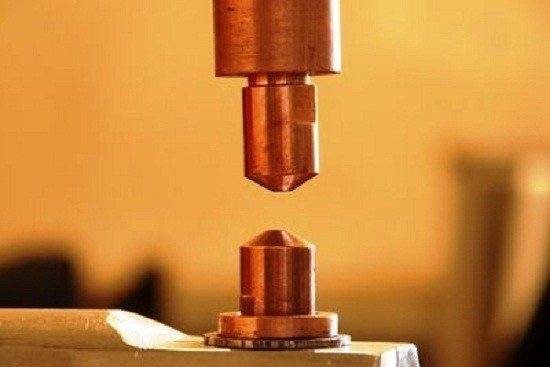

Электрод для контактной сварки

Сварочные клещи состоят из:

- захвата, который несет токонесущие части;

- собственно электроды;

- сварочные кабели;

- механизм управления.

Для качественного сварного соединения необходимо, чтобы на выходе из аппарата было устойчивое пониженное напряжение и повышенная сила тока. Часто, для достижения необходимых параметров применяют аппараты с усиленной второй обмоткой.

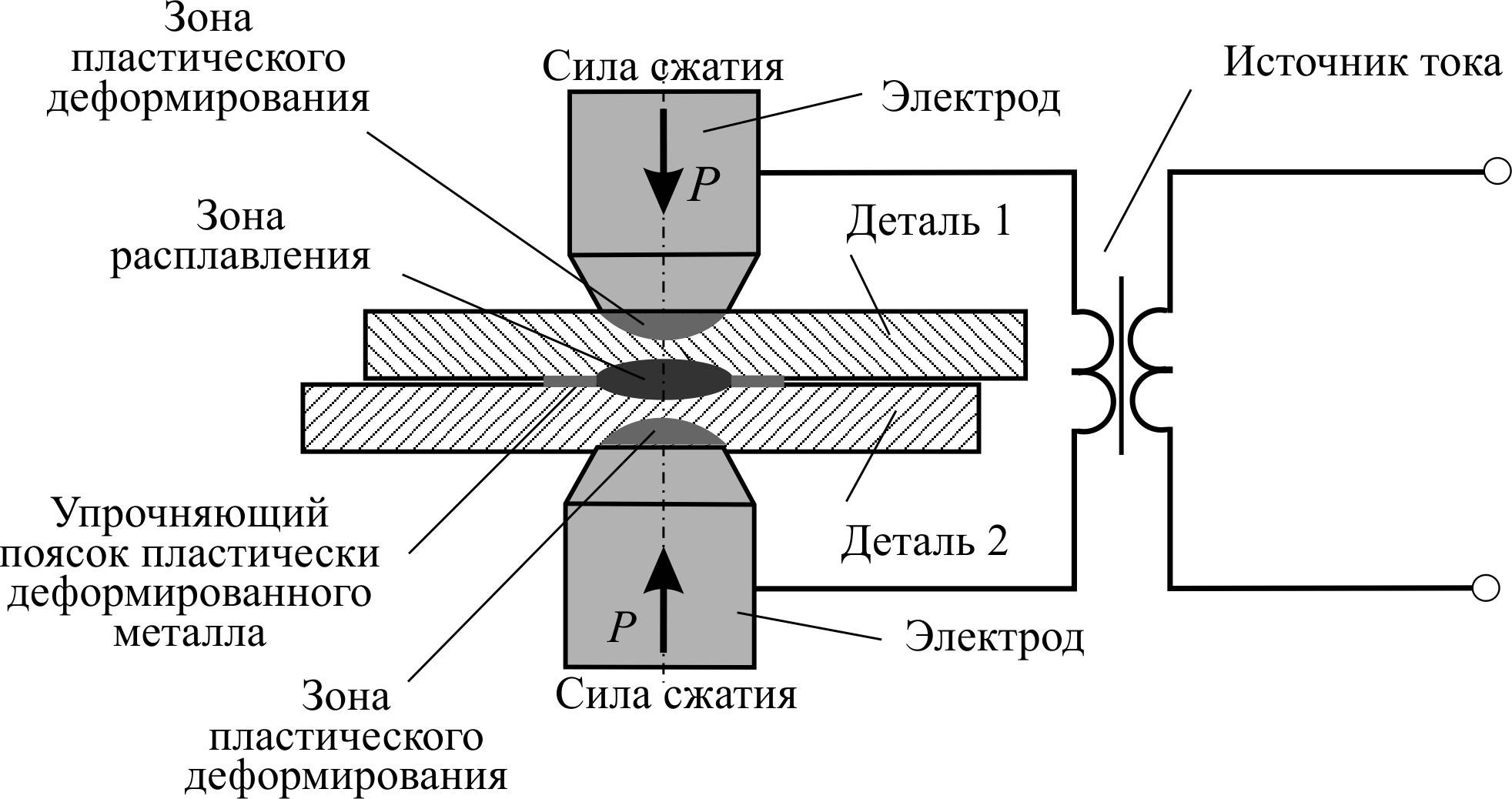

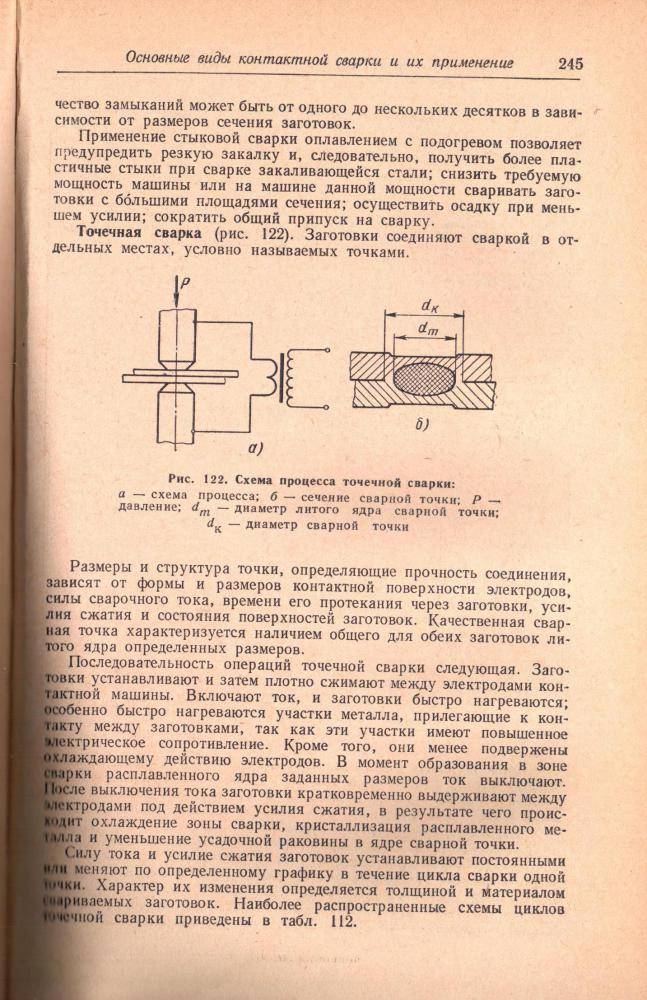

Когда заготовки собраны между собой и помещены в рабочее пространство электроды сжимают. Это можно выполнить в ручном, а можно и в автоматическом режимах. Одновременно с этим на электроды подается ток надлежащей мощности. Он вызывает нагрев металла, его расплав и перемешивание. Так, выполняется контактная сварка. Диаметр пятна контакта определяет размер силы тока и время выдержки деталей между электродами.

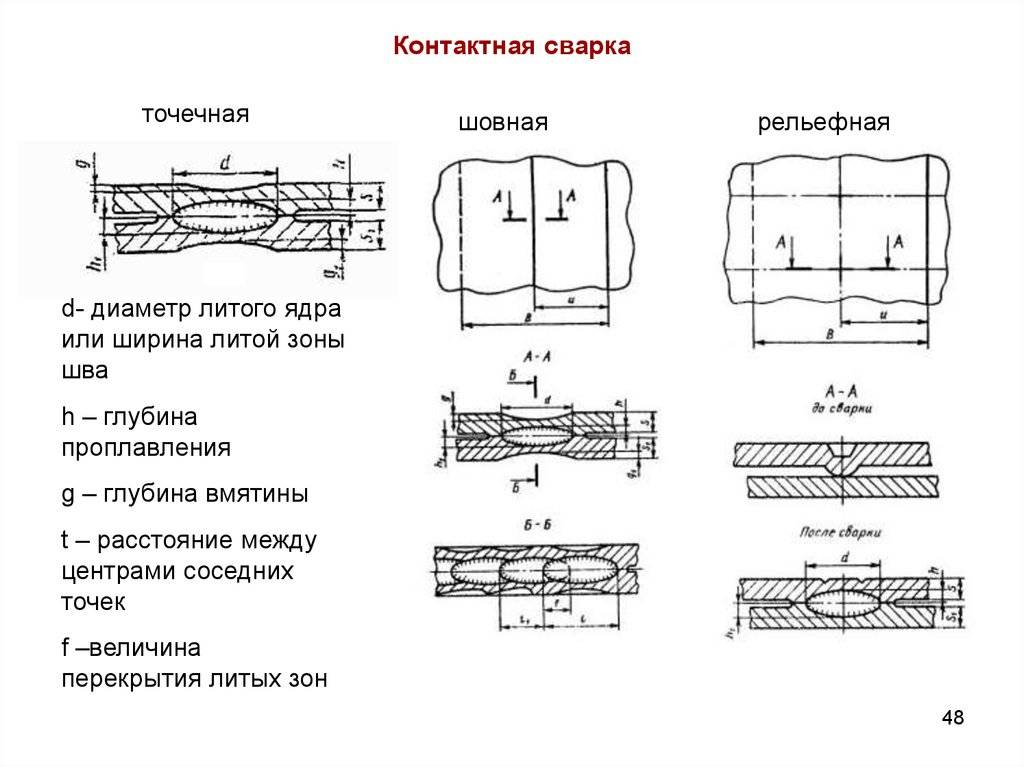

Виды нахлестки сварных соединений, выполняемых контактной точечной рельефной и шовной сваркой

Черт. 4

6. Расстояние от центра точки или оси шва до края нахлестки должно быть не менее половины минимальной величины нахлестки.

7. Допускается сварка деталей неодинаковой толщины; при этом размеры конструктивных элементов следует выбирать по детали меньшей толщины. В случае минимальные величины нахлестки , расстояние между центрами соседних точек в ряду и расстояние между осями соседних рядов точек следует увеличить в 1,2-1,3 раза.

8. При сварке трех и более деталей расчетный диаметр литого ядра точки следует устанавливать раздельно для каждой пары сопрягаемых деталей. Допускается сквозное проплавление средних деталей.

9. Величина проплавления должна быть для магниевых сплавов от 20 до 70%, титановых — от 20 до 95% и остальных металлов и сплавов — от 20 до 80% толщины деталей.

10. При шовной контактной сварке величина перекрытия литых зон герметичного шва должна быть не менее 25% длины литой зоны шва . При шовной контактной сварке деталей толщиной менее 0,6 мм допускается уменьшение величины перекрытия литых зон шва до значений, гарантирующих герметичность сварного шва.

11. Глубина вмятины не должна быть более 20% толщины детали. При сварке деталей с отношением , в случае применения одного из электродов с увеличенной плоской рабочей поверхностью, а также при сварке в труднодоступных местах допускается увеличение глубины вмятины до 30% толщины детали. Текст документа сверен по: официальное издание Госстандарт СССР — М.: Издательство стандартов, 1984

Требования к условным обозначениям

Вне зависимости какого типа при изготовлении металлоизделий используются сварные швы, обозначение на чертежах должно осуществляться в соответствии единого набора требований. Отражающаяся на схемах и в пояснительной записке информация должна быть приведена в специально разработанных формах:

- техническое описание соединяющих в единую конструкцию отдельные элементы стыков;

- таблица сварных швов на чертеже, пример заполнения ее в разных вариантах представлен выше. Определенными особенностями при составлении чертежей отличается и сама сварка. Проводиться она должна только в том виде, который установлен действующими требованиями.

Только разработанный в соответствии всех регламентов и стандартов чертеж способен выступать гарантией того, что в процессе сваривания у специалиста никаких проблем не возникнет и он сможет безошибочно и оперативно выполнять задачи любой сложности. Если же в чертеже имеют место нарушающие требования ошибки, то его не смогут утвердить контролирующие органы.

Не менее важным этапом сварочного процесса в сравнении с проведением работ является составление технической документации, поскольку определяющий фактор того, каким должно быть сварочное соединение – чертеж.

Если говорить об условных обозначениях соединительных стыков, то вне зависимости от технологии сварочного процесса здесь также существуют конкретные требования. Наряду с обеспечением наглядности чертежа используемые обозначения также в разы упрощают работу сварщика.

Конкретные особенности предусмотрены для каждого отдельного обозначения. Учитывая, что сварщик при изготовлении изделий ориентируется на представленный ему чертеж, то даже малейшие неточности в нем способны привести к тому, что готовая конструкция не будет отвечать выдвигаемым к ней техническим характеристикам.

Каждый специалист, работающий со сваркой, обязан знать, что указывается в условном обозначении сварного шва на чертеже и уметь быстро и точно прочитать любую информацию. Не имея таких навыков практически невозможно определить какими характеристиками должно обладать сварочное соединение, какой тип шва использовать в конкретных случаях.

Основным документом, в котором выдвинуты все требования относительно того как на чертеже показывается сварка любым способом является единый государственный стандарт. При этом не только разрабатывающие технические чертежи специалисты должны беспрекословно владеть всеми существующими требованиями, но также и те, кто непосредственно будет в дальнейшим по составленным проектам сваривать металлоизделия. Такие знания выступают залогом того, что реализация проекта будет проведена качественно.

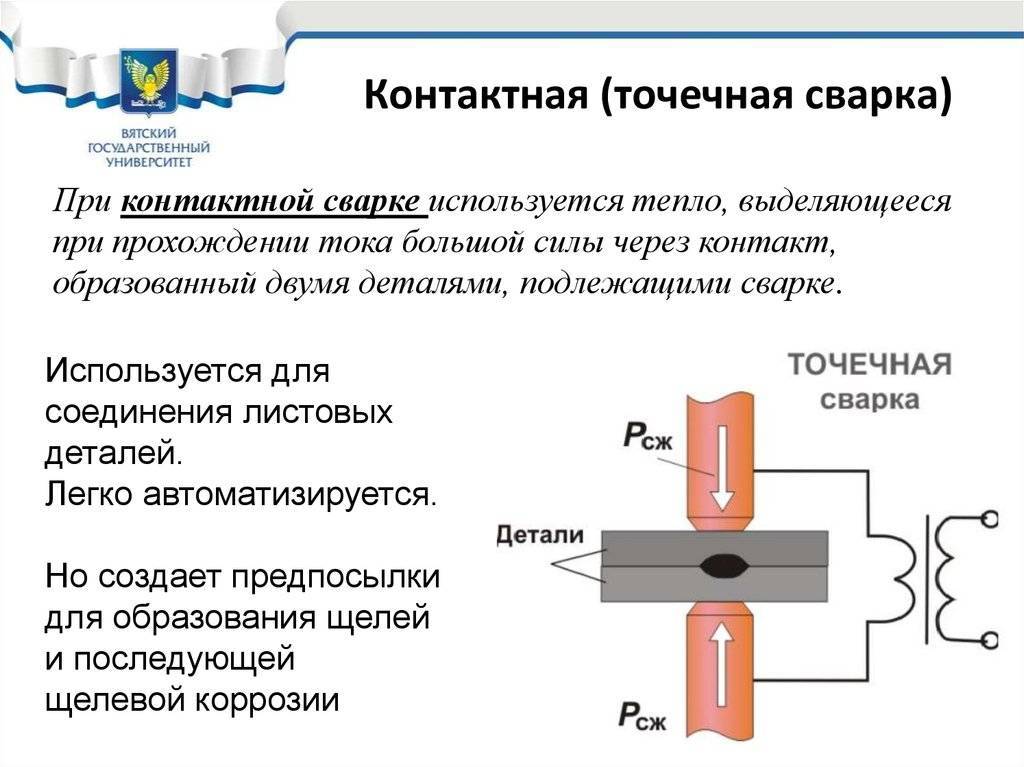

Технология

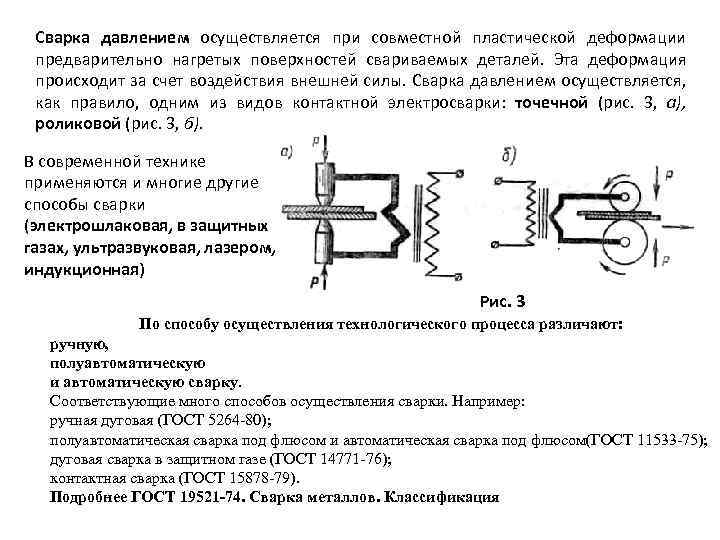

Что это такое? В соответствии с ГОСТ 19521-74 «Сварка металлов. Классификация» контактная сварка — это разновидность сварки термомеханического класса, к которому стандарт относит все виды сварки, осуществляемые совместным воздействием:

- тепловой энергии, используемой для нагрева сварочной зоны в целях обеспечения необходимой пластичности материалов соединяемых заготовок;

- приложенного давления, которое при сдавливании нагретых участков объединяет соединяемые части в монолитную структуру.

Термомеханическую сварку, называемую также термопрессовой, классифицируют по типу источника теплоты, используемой для локального нагрева зоны сварки. Наиболее распространенным видом термомеханической сварки является электроконтактная сварка, для которой источником энергии служит электрический ток, проходящий через поверхность соприкосновения соединяемых деталей. По сравнению с электродуговой сваркой, также использующей нагрев электротоком, электроконтактная сварка имеет следующие отличительные признаки:

- Электродуговая сварка относится к сварке плавлением. Кромки свариваемых заготовок при прохождении электрического тока нагреваются до расплавленного состояния, после чего жидкий металл самопроизвольно сливается в сварочную ванну. При этом сдавливание свариваемых деталей не производится.

- Электроконтактная сварка, которую обычно просто называют контактной сваркой, является сваркой давлением. Для ее реализации при формировании сварного шва требуется обязательное сближение способом сдавливания элементов, подлежащих свариванию. Зажим обеспечивается либо самими электродами, подводящими электроток, либо специальными приспособлениями.

Обозначение на чертежах

Сварщик должен читать чертёж, как говорится с листа — от этого зависит правильное выполнение сварочных работ. Все виды сварки указываются на чертежах согласно требованиям ГОСТ, где прописаны виды обозначений, например:

- сплошная линия — это видимый шов;

- пунктир — это невидимая часть шва;

- контуры с указанием числа — это многослойные конструкции.

Выносные стрелки указывают точное место проведения сварочных работ, а тип сварки указывается буквенными символами, например, контактная сварка ГОСТ 15878-79 на чертежах обозначается так — Кт или КТ. Кроме этого, применяются обозначения, указанные в таблице:

| Сварной угол | Литера | Дополнительные сведения |

| Стыковой | С | тип шва плюс тип сварки |

| Угловой | У | шов + катет угла + точка шва + тип сварки |

| Тавровый | Е | шов + катет угла + тип сварки |

| Внахлёст | Н | диаметр сварной точки, ширина сварки роликового пита |

И. Р. Николаевкий, образование: колледж, специальность: мастер-сварщик, опыт работы с 2001 года: «Молодые исполнители обязаны разбираться в обозначениях, приведённых в ГОСТ, чтобы правильно выполнять порученные виды сварки и не допускать ошибок, негативно влияющих на качество и надёжность сварного соединения».

Применение стыковой сварки в промышленности

Применение контактной стыковой сварки на практике составляет около 10% от общего

применения контактной сварки. В основном, применяется стыковая сварка оплавлением.

Стыковую сварку сопротивлением используют для сварки проволоки диаметров до

8 мм из стали, алюминия, меди, прутков диаметром до 25 мм, труб диаметром до

50 мм. Также этот способ сварки используют при производстве цепей, ободов, колёс

и т.п.

Стыковая сварка оплавлением нашла применение при производстве колец (шпангоутов)

диаметров 4-5 м, полос при непрерывной прокатке. Её также используют при изготовлении

валов, дверей, перегородок, цепей, трубопроводов, железнодорожных рельсов в

стационарных и в полевых условиях, комбинированного режущего инструмента (свёрл,

резцов, фрез и др.).