Стыковая сварка сопротивлением и оплавлением. Аппараты для пластиковых труб

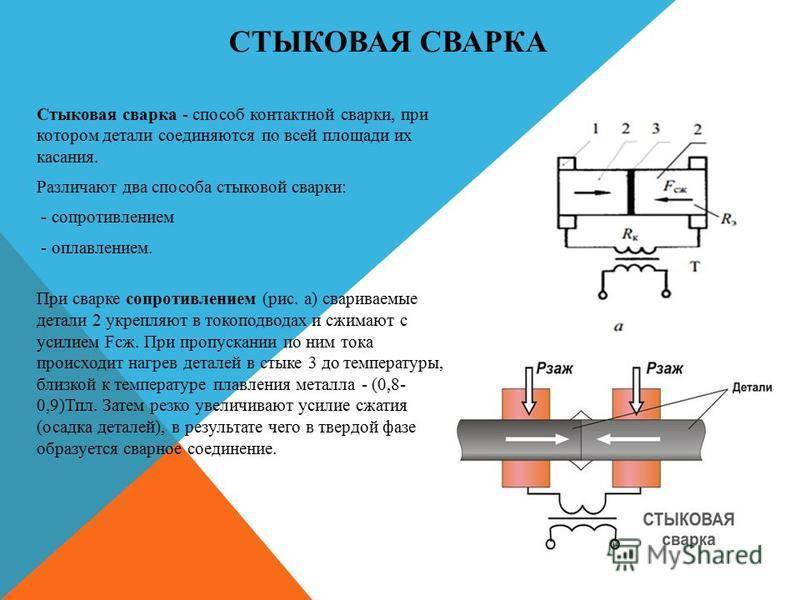

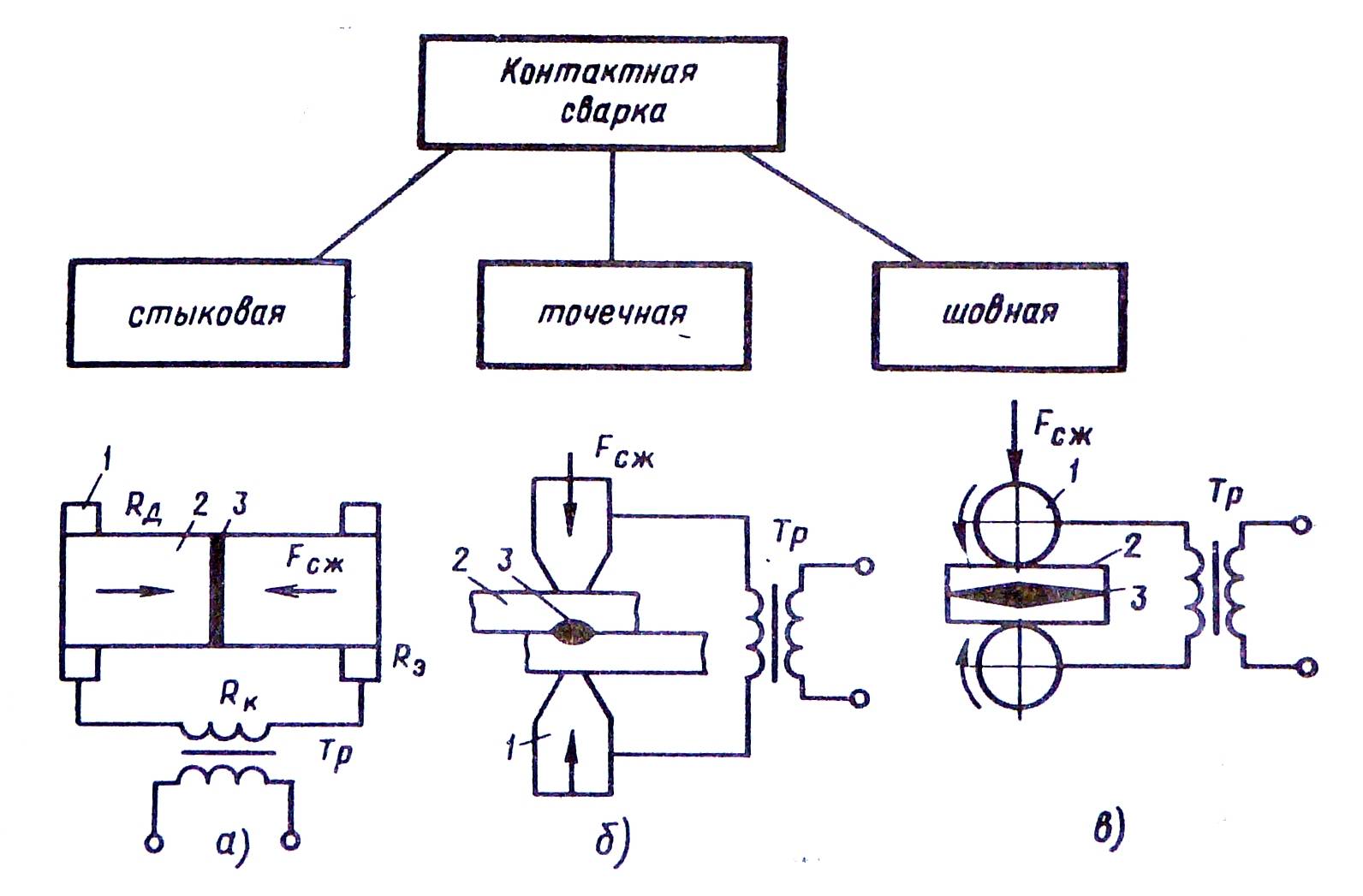

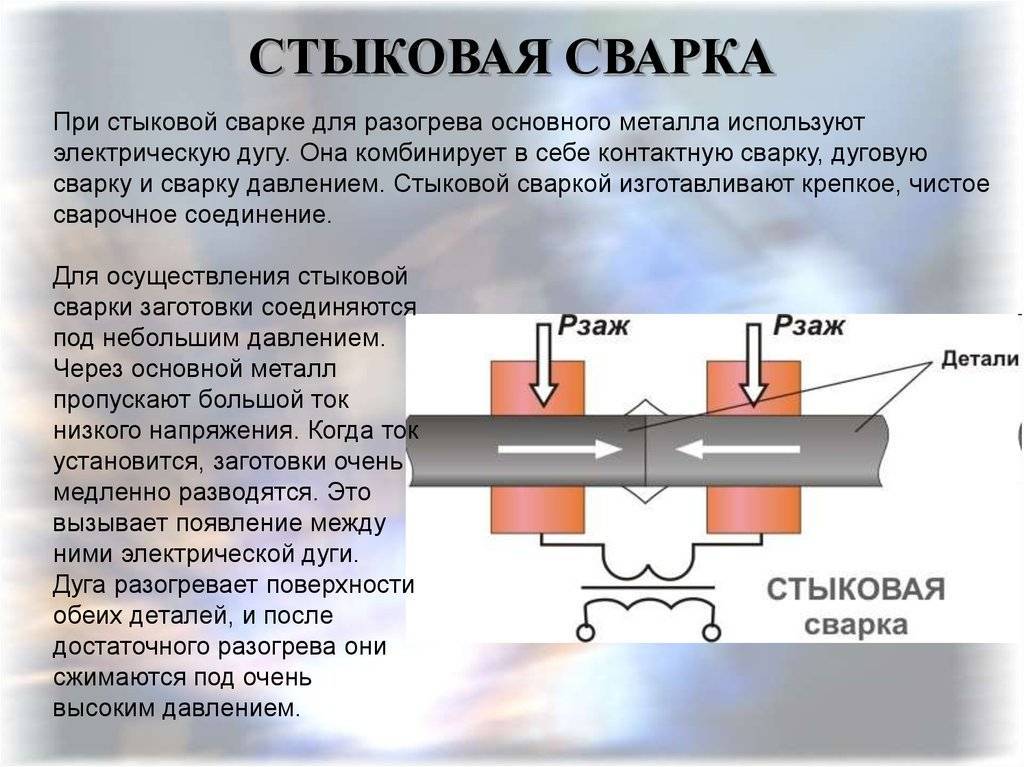

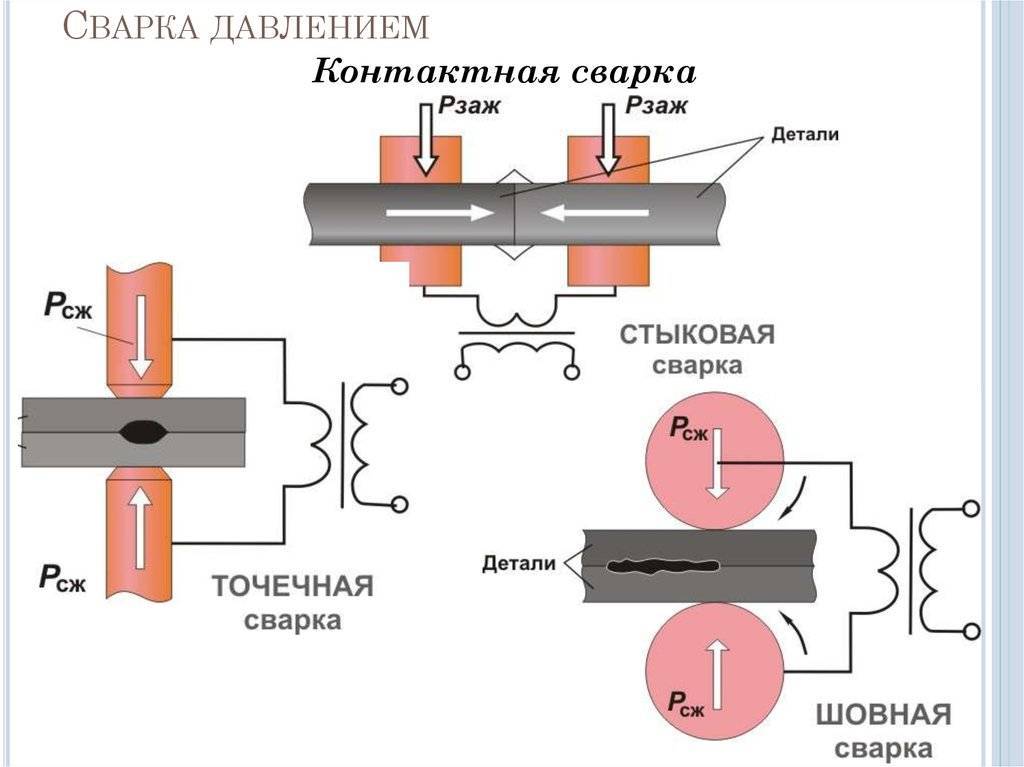

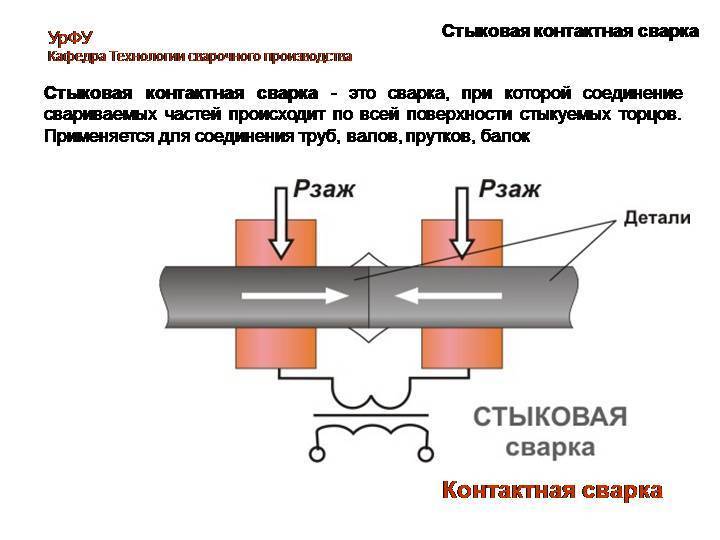

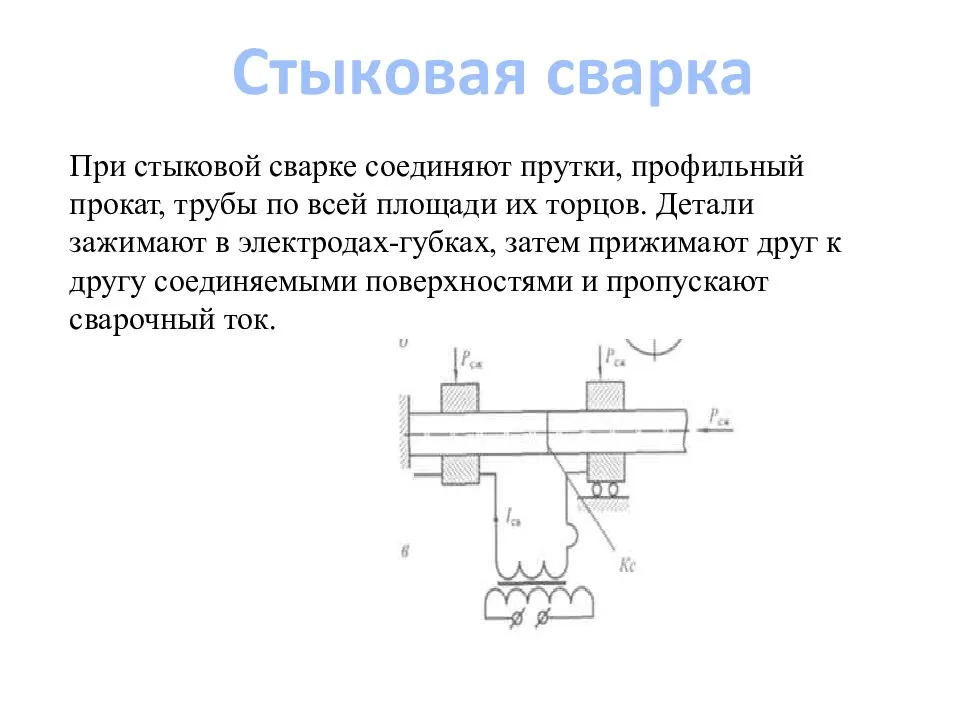

Стыковая сварка — это контактное соединение, где заготовки привариваются по всей площади стыкуемых кромок, при помощи тока и сжатия.

Как происходит процесс

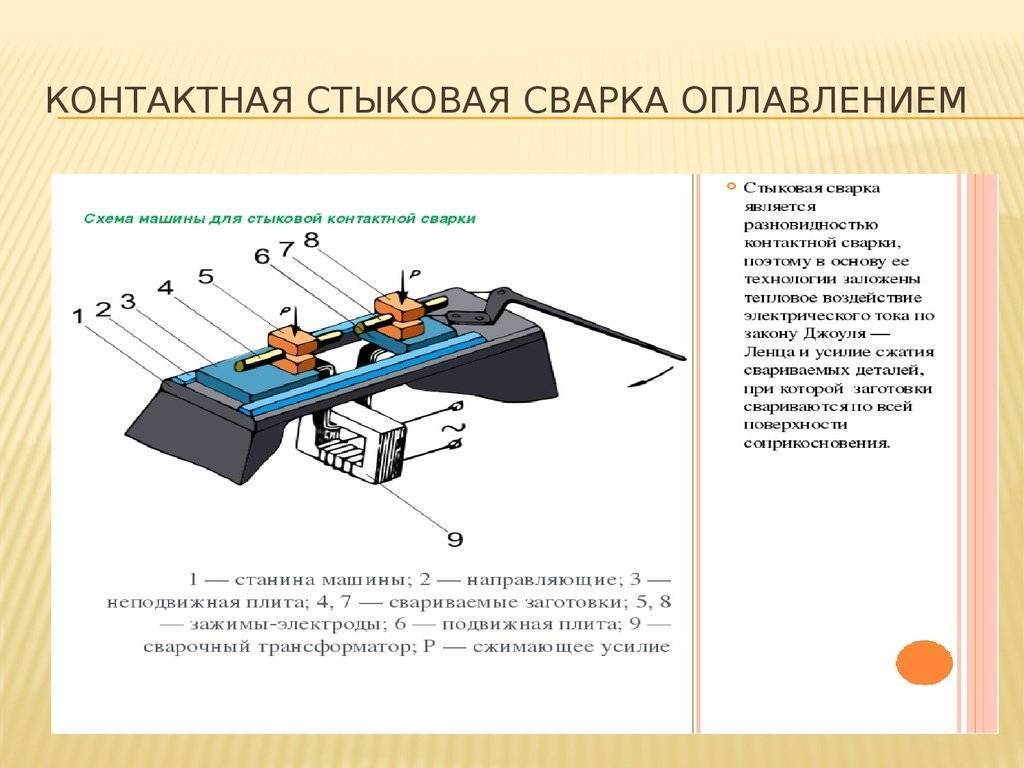

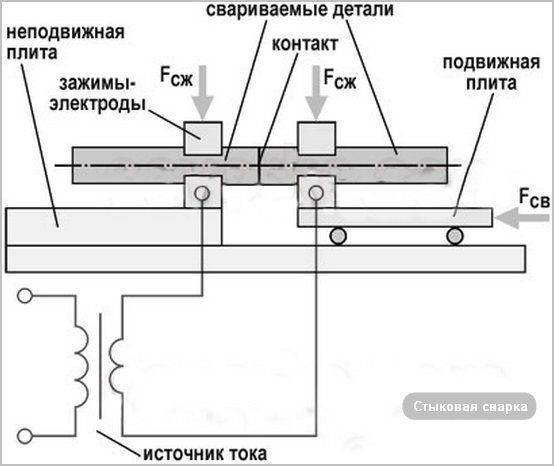

Предназначенные изделия для сварки зажимаются в электродах и прижимаются друг к другу осевым усилием. Одна плита машины всегда стоит на месте, а другая передвигается. Нагрев заготовок происходит от подачи тока на них, на стыке прогрев максимальный.

Стыковая сварка от вида сжатия и подачи тока бывает:

- оплавлением;

- сопротивлением.

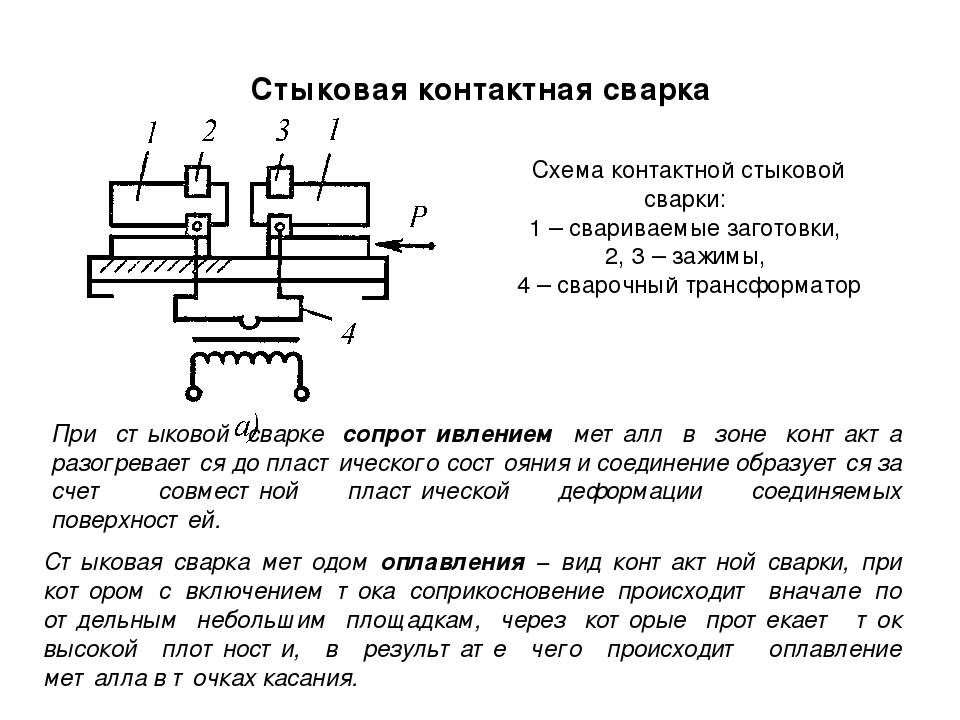

Стыковая сварка сопротивлением

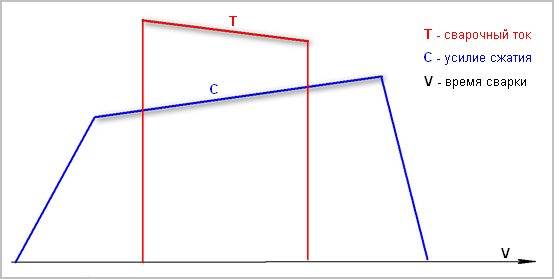

Сначала заготовки прижимаются друг к другу и только потом подается ток, который превращает стыкуемые части в пластическое состояние. Далее, машина сжимает с определенным усилием детали для получения твердого сварного шва. Обесточивание происходит немного раньше.

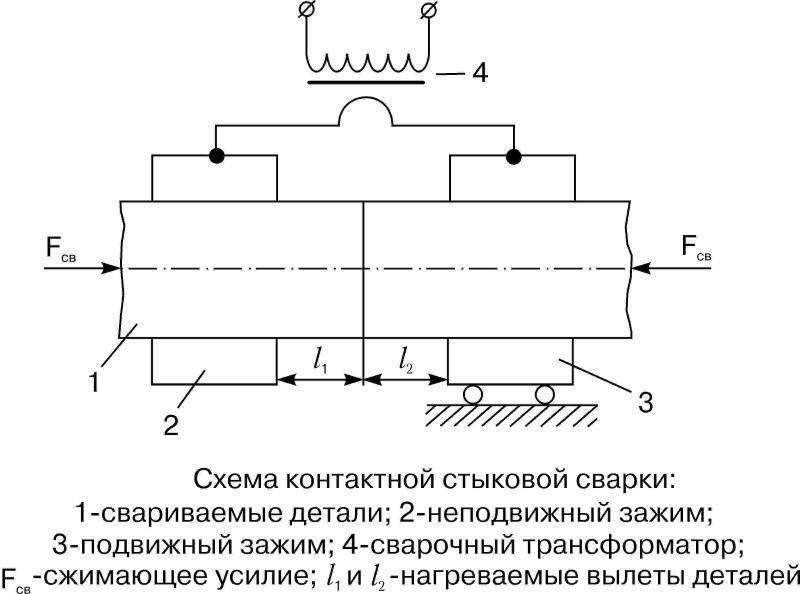

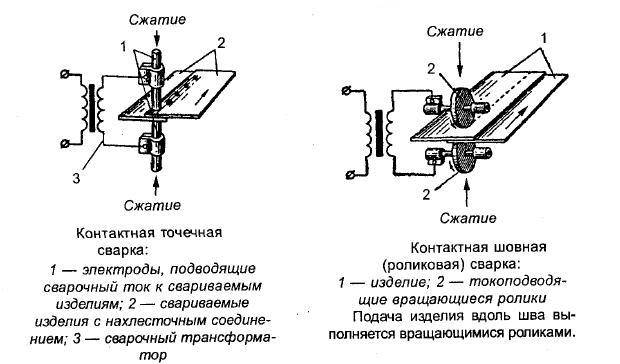

Рисунок-схема ниже демонстрирует технологию процесса.

Такой технологией соединяют прямоугольные и круглые заготовки. Для качественного сцепления, детали стыков должны быть тщательно зачищены и подогнаны.

Видео: аппарат стыкового соединения (сопротивлением) арматуры и круга.

Стыковая сварка оплавлением

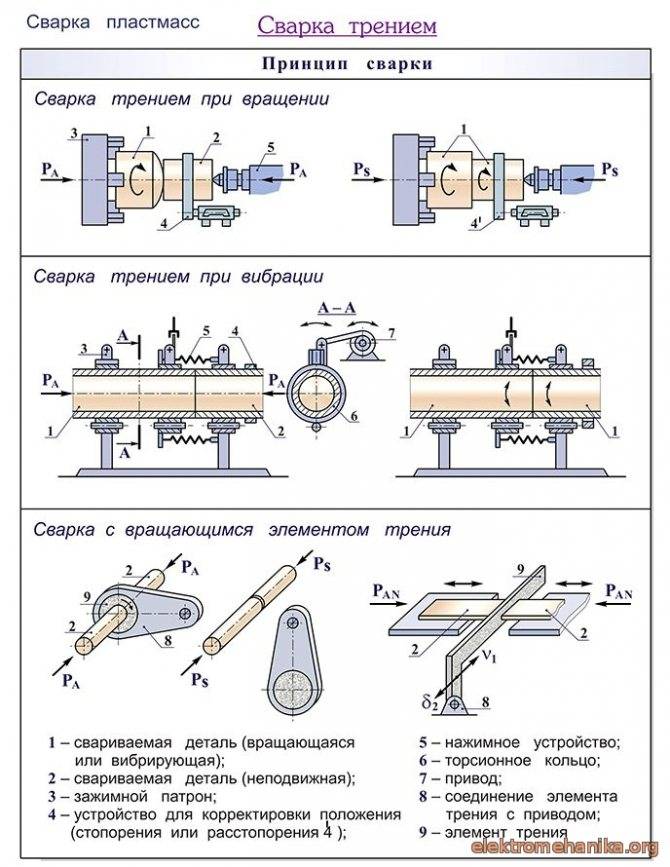

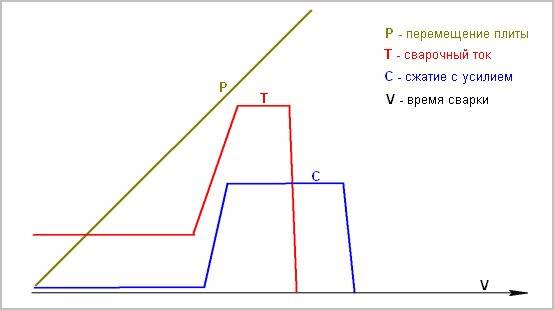

Технология может выполняться прерывистым или непрерывным оплавлением.

Как происходит стыковая сварка непрерывным оплавлением? Включается ток и начинается постепенное сближение заготовок. Касание стыков происходит по выступающим отдельно кромкам. В виду малой площади выступов, они от тока моментально греются и плавятся.

Часть расплавленного материала вылетает наружу, благодаря этому происходит очищение деталей. В процессе непрерывного сближения и оплавления других маленьких выступов-перемычек, получается расплавленный слой металла. После оплавления заготовок по всему стыку, происходит сжатие с большим усилием.

Схема ниже поможет лучше понять суть технологии.

Стыковая сварка прерывистым оплавлением используется для сваривания деталей с большой площадью сечения. Процесс происходит так: электрический ток поступает всегда, а изделия с малым усилием сжимаются и размыкаются. При смыкании и размыкании от притока тока происходит оплавление поверхностей. При появлении жидкого металла, происходит сжатие с усилием, при котором расплавленный металл вытекает из стыка и получается сварной шов.

Технология востребована для соединения:

- трубопроводов;

- арматуры;

- рельсов;

- автомобильных дисков;

- звеньев цепей и т. д…

Видео: машина 130 (метод оплавления) для ленточных пил.

P.S. Итак, стальные заготовки сближают, разогревают током и сжимают, при необходимости шлифуют.

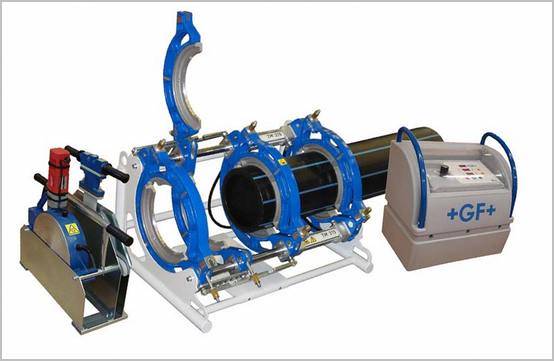

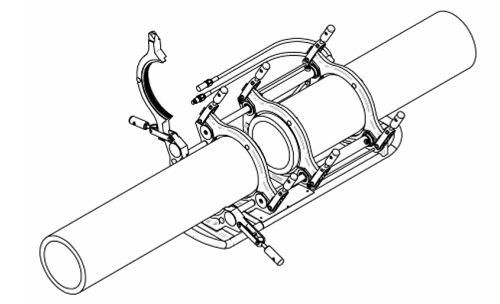

Машины и аппараты для пластиковых труб

Стыковой сварочный аппарат — центрирует, торцует, плавит и сжимает кромки свариваемых изделий. Рассмотрим подробнее, как работают подобные агрегаты!

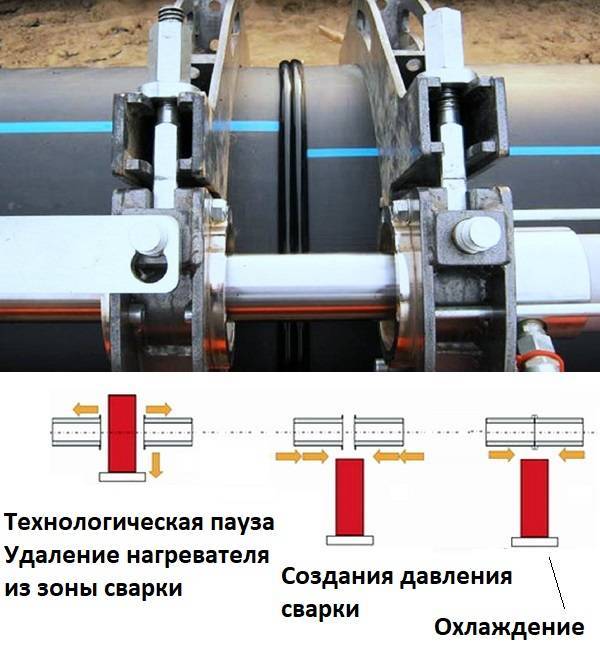

Технология сварки полимерных материалов:

- установка заготовок в удерживающее приспособление;

- центровка деталей и обрезка торцов;

- вставка нагревательного элемента между торцами;

- удаление нагревателя и стыковка (сжатие) деталей.

Устройство аппаратов контактной стыковой сварки труб:

- центратор со шкалой перемещения, с механическим или гидравлическим приводом;

- торцеватель для подгонки торцов;

- нагревательный элемент для полимерных материалов;

- блок управления.

Видео: инструкция по использованию аппаратов стыковой сварки полиэтиленовых труб Turan Makina.

Типы машин для ПНД труб

Сварочные аппараты для стыковой сварки труб подразделяются на несколько видов.

1. Ручные сварочные зеркала. Основа аппарата — это нагревательный элемент (зеркало). Весь процесс выполняется вручную: прижимание и удержание деталей.

Нагревательный элемент Dedalo 280 (сварочное зеркало)

Плюсы. Малые габариты, небольшой вес, доступная цена.

2. Более массивный стыковой сварочный аппарат для пнд труб имеет большую оснащенность. В виде:

- станины с центратором и фиксаторами;

- торцевателя;

- нагревательного элемента;

- механического или гидравлического привода.

Аппараты серии TOP

Так как механический привод работает от мышечной силы сварщика, то аппаратом рекомендуется сваривать трубы диаметром до 150 мм. Гидравлический привод используется для труб всех диаметров.

Также, машина стыковой сварки труб может иметь разные блоки регулировки и контроля за температурой нагрева, и давления сжатия при сварке полиэтилена.

P.S. Металлические и пластиковые трубы свариваются встык специальными аппаратами (машинами) ручными или автоматическими. Сварной шов по герметичности превосходит другие виды соединений.

Выполнение работ способом оплавления

Основное отличие сварки оплавлением от той, что производится методом сопротивления, в подаче напряжения на обмотках трансформатора, которое осуществляется до того момента, как свариваемые участки вступают в контакт. Детали сближаются, и микроскопические неровности на торцах контактируют между собой.

Схема разделки стыков для сварки.

Если предварительно сдавить детали, микронеровностей на них будет гораздо меньше, поскольку сминаются выступы и увеличивается площадь контактирования.

Контакт вызывает возникновение тока, он приходится не на один, а сразу на несколько микровыступов. Плотность тока может быть такой высокой, что нагревание металла осуществляется за крохотные доли секунды, после чего он вскипает. У контактов жидкие перемычки оказываются нарушены, все новые микровыступы начинают контактировать между собой, возникает повышение давления паров. Так обеспечивается защита от действия атмосферных влияний нагретой зоне сварки.

Торцы деталей через некоторое время принимают такое состояние, когда на поверхности металл становится жидким. Тогда надо выполнить сжимание с некоторым усилием, в результате которого формируется прочное соединение. Оно, как правило, отличается небольшим количеством дефектов, поскольку основная часть загрязнений, находящихся на торцах и мешающая провести работу качественно, может удалиться при оплавлении. При сварном контакте образуются чистые поверхности. При этом не потребуется предварительно обрабатывать торцы перед сваркой, как при варианте с соединением.

При выполнении соединения элементов, обладающих разным сечением, иногда уместно выполнить скос, который помогает уменьшить площадь изначального контакта. Оплавление при этом становится эффективнее. Нагреваясь, детали принимают нормальную форму.

Отдельно следует описать такой способ выполнения соединений, как сварка встык, где применяется сперва подогрев, затем оплавление. Таким образом удобно соединять рельсы, трубы, прочие детали с немалыми габаритами. Элементы сводят до тех пор, пока не возникает контакт и между ними не образуется жидкость, испарения металла. Затем их разводят, а выделяемое в зоне сплавления тепло продолжает подогревать прочие части. При последующей работе между торцами вновь создается контакт, который продолжают до их нагревания. Процесс осуществляется беспрерывно.

Стыковая сварка пластиковых труб

Соблюдение всех нюансов технологии играет главную роль в обеспечении надежности соединений труб, созданных стыковой сваркой. Если придерживаться всех установленных требований, качество швов ни в чем не будет уступать электромуфтовым аналогам.

При сварке пнд деталей в зоне контакта нагревательного элемента и торцов формируется разогретая среда, состоящая из расплавленных полимеров. Соответственно, адгезия и пластичность материала на стыках увеличиваются в несколько раз, благодаря чему можно создавать швы на уровне молекулярной решетки. По оценкам экспертов, прочность таких стыков в разы больше, чем прочность самой трубы.

Преимущества стыковой сварки полипропиленовых труб

- Производительность Современные агрегаты позволяют осуществлять стыковую сварку пэ труб в кратчайшие сроки. С их помощью можно строить коммуникации из элементов разного диаметра и разных видов полимера.

- Надежность Применяемая технология обеспечивает настолько качественное скрепление, что характеристики созданных швов превосходят показатели основной части трубы.

- Универсальность Монтаж посредством стыковой сварки считается наиболее универсальным и эффективным, поскольку сохраняет присущую пнд трубам гибкость. Благодаря этому можно прокладывать коммуникации любым способом — традиционным, бестраншейным или открытым.

- Автоматизация процесса Помогает избавиться от большого количества рабочего персонала и тяжелой техники, чем оптимизирует и ускоряет работы. В зависимости от сложности процесса, для соединения необходим лишь агрегат и команда максимум из 2 человек.

- Экономия Стыковая сварка позволяет монтировать полиэтиленовые трубы легко, быстро и при минимуме трудовых ресурсов. Особенно это касается элементов длинного типоразмера, у которых необходимость создания соединений сокращается в 50-100 раз. Соответственно, снижается стоимость готовых коммуникаций.

Правила стыковой сварки пнд труб

Несмотря на отточенность используемой технологии, стыковая сварка труб предусматривает определенные ограничения, а, следовательно, и соблюдение следующих правил:

- Применяется только для соединения заготовок одного диаметра и марки полимера;

- Производится на ровных и высокопрочных основаниях, например, асфальтовых, деревянных или железобетонных плоскостях;

- Затруднительна, а потому нежелательна для проведения в стесненных условиях;

- В начале работ проводится пробный пуск нагревателя для удаления с рабочей поверхности грязи, пыли;

- Осуществляется только при наличии возможности свободно перемещать как минимум одну заготовку.

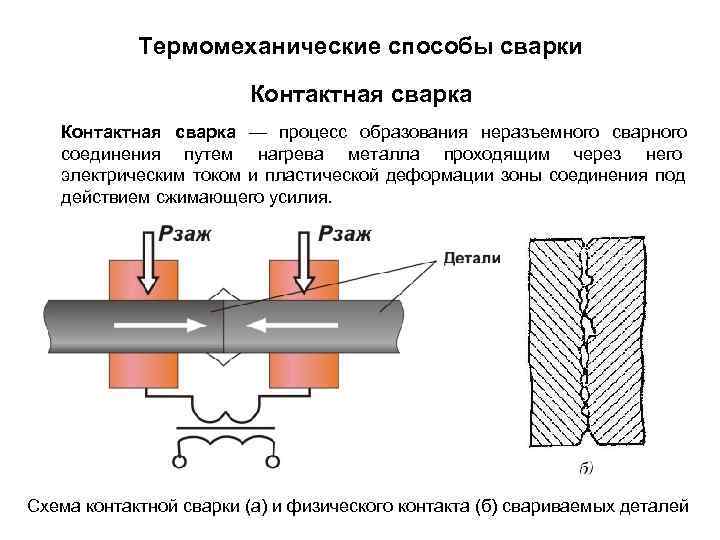

Технология контактной сварки

Особое требование для прочного сварочного соединения играет подготовка поверхности металла. При выполнении этого шага технология контактной сварки будет протекать успешно и качественно. Предъявляемые требования для поверхности:

- обезжиренные, без оксидных пленок;

- обеспечить минимальное сопротивление контакта электрод-деталь;

- по всей площади контакта сопротивление может быть одинаковым если цепь деталь-деталь;

- свариваемые поверхности должны быть ровными.

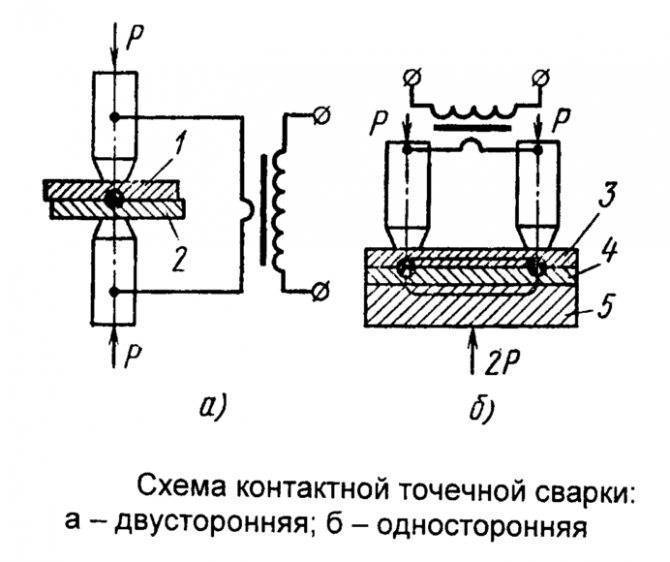

Хотя виды контактной сварки разные, технология контактной сварки заключается в следующем:

- Деталь зажимается в электродах сварочной машины;

- Подключение электродов к трансформатору и прохождение электрического тока большой силы;

- Происходит сильный нагрев места сварки и кристаллизация оплавленных металлов;

- После снятия импульса тока выдержать время остывания.

Преимущества такой сварки:

- высокопроизводительный процесс сварки;

- технико-экономическая эффективность;

- простота автоматизации этого процесса и роботизации;

- высокое качество соединений;

- технологический процесс экологически чистый.

Машина контактной сварки

Машина контактной сварки позволяет выполнять высокотехнологический процесс соединения благодаря своим функциональным особенностям. А именно, сегодня все чаще выпускают машины, содержащие микропроцессорные блоки регулирования. Эти блоки дают возможность сваривать сложные конфигурации с разными параметрами тока. Также они контролируют переходные процессы в зоне сварки, оказывая влияние на процесс во время сварочного импульса.

Машина контактной сварки МТ-2202-1 является очень популярной и востребованной. Она универсально перестраивается под выполнение новой задачи, имеет износостойкий и высокой твердости электрод, выполненный из материала БрХЦр германскими производителями. Содержит микропроцессорный блок РКСМ, имеющий простой интерфейс и надежность. Предназначение такой машины позволяет производить сварку переменным током с постоянным усилием сжатия несколькими импульсами или одним. Сваривает детали из углеродистых сталей, легированных, жаропрочных, стойких к коррозии. Также легко соединяет цветные сплавы: латунь, титановые, алюминиевые. Машина контактной сварки МШ-2201 предназначена для электрической контактной шовной сварки. Она соединяет продольные прочноплотные швы из низкоуглеродистой стали и нержавеющей. Производительность такой машины высокая, а качество швов чистое.

Виды стыковой сварки

Сварка пластин и других металлических изделий встык может проводиться несколькими способами – оплавлением и сопротивлением. Каждый метод имеет характерные особенности и нюансы, которые обязательно нужно соблюдать при проведении сварочных работ.

Сварка оплавлением

Стыковая сварка оплавлением является популярной технологией, которую используют в разных сферах промышленности. Ее суть состоит в том, что определенный объем напряжения, который подается на область обмоток трансформатора, прекращается, как только два свариваемых изделия соприкоснутся. Если говорить простыми словами, напряжение повышается и в момент наивысшей точки сразу же прекращается его подача. Но при этом сохраняется достаточный объем тепловой энергии для расплавления металлической основы.

На поверхности стыков двух изделий имеются небольшие неровности, именно они обеспечивают хороший контакт между изделиями. Но все же если вы хотите получить отличный результат, то лучше торцевые части сдавить и полностью их выровнять. Это улучшит площадь соприкосновения. Данные условия обеспечат быстрое разогревание и расплавление металла, он в прямом смысле закипит всего за несколько секунд.

Сварка оплавлением характеризуется тем, что при ее проведении могут появляться дополнительные неровности, в которых могут концентрироваться паровые смеси от расплавленных металлов. Но данные пары приносят пользу сварочному процессу, они оказывают защитное воздействие, а именно защищают сварочную зону от негативного воздействия кислорода.

Важно! Контактная стыковая сварка оплавлением проводится с использованием усилия или давления. Его прикладывать необходимо тогда, когда стыки свариваемых изделий уже немного расплавились

В момент, когда происходит сжатие двух изделий, лишний жидкий металл выходит за пределы. Как раз в это время происходит соединение двух элементов. В результате получается прочный и качественный шов, При его осмотре практически не обнаруживается видимых и скрытых дефектов. Дело в том, что продукты разложения, оксидная пленка удаляются вместе с излишками расплавленной металлической массы.

Контактная сварка оплавлением не требует предварительно подготовки и особой обработки металлических поверхностей. Для проведения не нужно подготавливать торцевые части изделий, это существенно экономит время. Если необходимо сварить элементы, которые имеют разное сечение, то заранее можно сделать противоположные скосы. Это намного улучшит контакт между заготовками, увеличит их площадь соприкосновения.

Сварка сопротивлением

Стыковая сварка сопротивлением существенно отличается от сварочного процесса оплавлением. Во время проведения этой технологии изделия прижимаются губками к поверхности электродов. Именно это позволяет получить хороший контакт, а губки отлично удерживают элементы, предотвращают их скольжение.

Затем элементы с усилием прижимают друг к другу, и после подается электрический ток. Именно он начинает постепенно разогревать металлическую структуру. Разогревание металла должно проводиться до той степени, когда он приобретает пластичные свойства. Под сильным давлением изделия соединяются друг с другом. Лишняя расплавленная металлическая масса выходит, вместе с ней удаляется оксидная пленка.

Обратите внимание! Сварка сопротивлением проводится с постоянным давлением, его подача не должна прекращаться пока металлическая структура полностью не остынет и не образуется прочное соединение. Если соблюдать все правила и принципы, то шов выйдет ровным, без изъянов, дефектов с хорошей износостойкостью

Контактная стыковая сварка сопротивлением машины и других изделий требует предварительно подготовки и обработки свариваемых изделий. Их необходимо хорошо зачистить. Кроме этого стоит учитывать, что детали, которые сваренные при помощи сварочного процесса сопротивлением имеют меньшую устойчивость к окислению, поэтому этот метод редко применяется. Также сварка подходит только для деталей с небольшим сечением.

Различные подвиды сварки оплавлением.

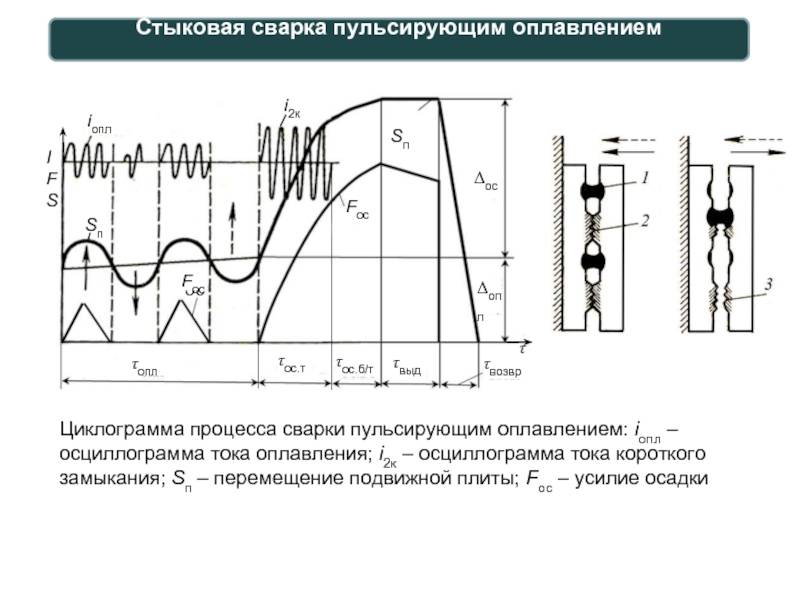

Различают сварку непрерывным оплавлением и сварку оплавлением с подогревом. В первом случае оплавление начинается сразу с холодного состояния деталей к осуществляется в ходе непрерывного сближения и оплавления деталей, как описывалось ‘ранее. Во втором случае перед оплавлением детали -подогреваются током до температуры 700—1100°. Подогрев обычно осуществляется периодическими быстрыми смыканиями и размыканиями торцов деталей под напряжением, в результате чего возникает серия -последовательных кратковременных вспышек оплавления. Более редко применяются другие способы подогрева. Например, таким же смыканием и размыканием деталей, но с включением и выключением тока при сомкнутых торцах или путем подачи серии кратковременных импульсов тока через постоянно сомкнутые детали.

Ход процесса сварки непрерывным оплавлением и оплавлением с подогревом показан на рис. На вертикальной оси отложены перемещение деталей или подвижной плиты машины А / и сила тока /, по горизонтальной— время /.

Скорость осадки в обоих случаях значительно выше скорости оплавления; сама осадка происходит частично под током, частично без тока. Сила тока при оплавления относительно невысока, при осадке она резко возрастает до величины, наблюдаемой при сварке сопротивлением.

Подогрев перед сваркой

Подогрев перед оплавлением сообщает процессу ряд преимуществ. Мощность, потребляемая при оплавлении, сильно уменьшается в связи с тем, что к моменту начала оплавления металл уже предварительно разогрет. К концу оплавления глубина необходимого прогрева существенно увеличивается, что облегчает пластическую деформацию при осадке и позволяет ограничиться меньшим усилием осадки. Поэтому сварку деталей относительно большого сечения с подогревом ведут на машинах

Материалы электродов для контактной сварки

Одним из решающих факторов качества сварного шва, является прочность на разрыв. Это определяется температурой сварной точки и зависит от теплофизических свойств материала проводника.

Медь в чистом виде неэффективна, поскольку является очень пластичным металлом и не имеет необходимой упругости, чтобы между сварными циклами восстановиться в геометрической форме. Кроме того, себестоимость материала относительно высока, а при таких свойствах электроды требовали бы регулярной замены, что привело бы к удорожанию процесса.

Использование упрочненной меди также не увенчалось успехом, так как снижение температуры рекристаллизации приводит к тому, что с каждой следующей сварной точкой износ рабочей поверхности будет увеличиваться. В свою очередь, эффективными оказались сплавы меди с рядом других металлов. К примеру, кадмий, бериллий, магний и цинк добавили твердости сплаву во время нагрева. В то же время железо, никель, хром и кремний позволяют выдерживать частые тепловые нагрузки и сохранять темп работы.

Контактная сварки

Электропроводность меди составляет 0,0172 Ом*мм2/м. Чем меньше этот показатель, тем наиболее он подходит в качестве материала электродов для контактной сварки.

В случае, если нужно сварить элементы из разных металлов или деталей разной толщины, тогда электротеплопроводность электрода должна составить до 40% от данного свойства чистой меди. Однако если выполнить весь проводник из такого сплава, то он будет достаточно быстро нагреваться, поскольку имеет высокое сопротивление.

Используя технологию составных конструкций можно добиться ощутимой экономии средств. В таких конструкциях материалы, используемые в основании, подбирают с высоким показателем электропроводности, а наружную или сменную часть изготавливают из тепло и износостойких сплавов. Например, металлокерамические сплавы, состоящие на 44 % из меди и на 56 % из вольфрама. Электропроводность такого сплава составляет 60 % от электропроводности меди, что позволяет минимальными усилиями нагреть сварную точку.

В зависимости от условий работы и поставленных задач, сплавы делятся на:

- Тяжелые условия. Электроды, работающие при температуре до 500 оС, выполнены из сплавов бронз, хрома и циркония. Для сварки нержавейки используют сплавы бронз, легированных титаном и бериллием.

- Средняя нагрузка. Сваркустандартно углеродистых, медных и алюминиевых деталей, производят электродами из сплавов, в которых марка меди для электродов, способная работать при температуре до 300 оС.

- Легко нагруженные. Сплавы, в состав которых входит кадмиевая, хромистая и кремненикелевая бронзы, способны работать при температуре до 200 оС

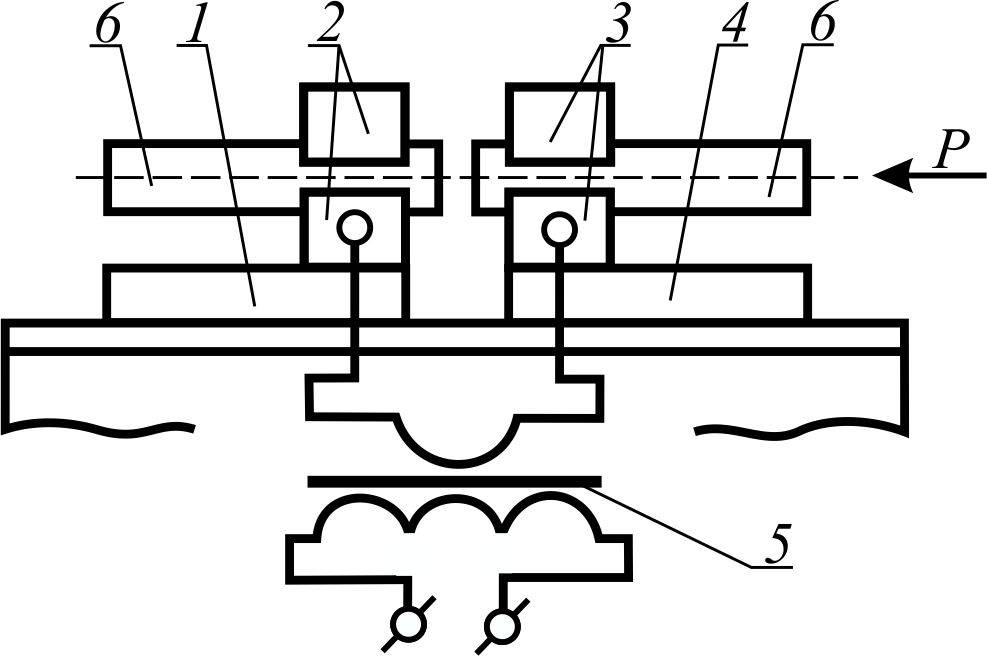

Оборудование для контактной стыковой сварки

Машины для контактной стыковой сварки

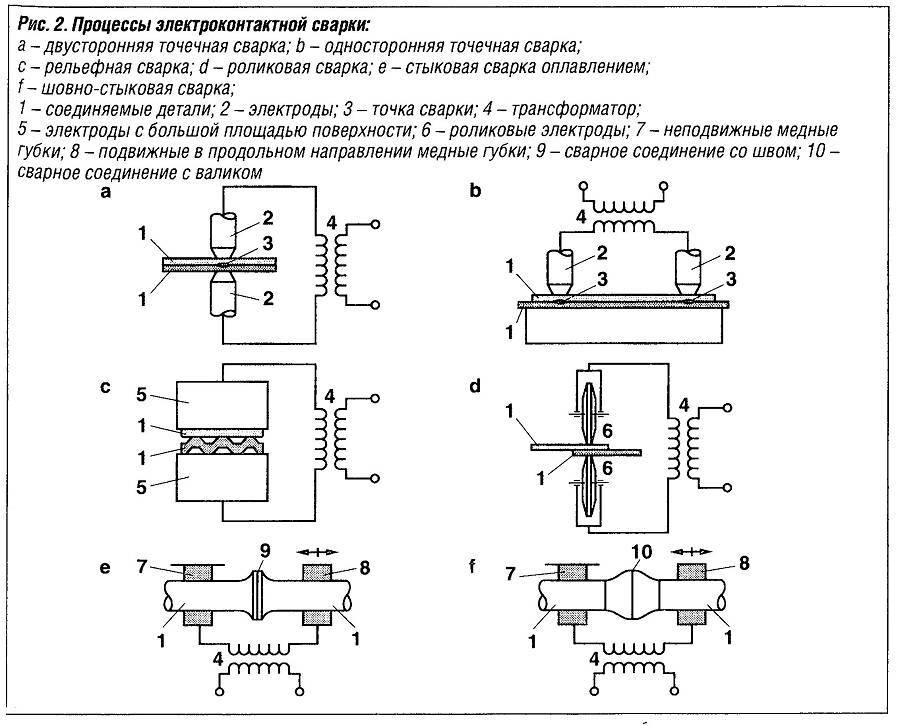

Машины для контактной стыковой сварки достаточно разнообразны по конструкции и классифицируются по тем же признакам, которые приняты для классификации машин точечной и шовной контактной сварки. К примеру, они также подразделяются по виду сварки. Это машины для сварки сопротивлением и оплавлением. Также они делятся по роду тока, по своему назначению и другим признакам.

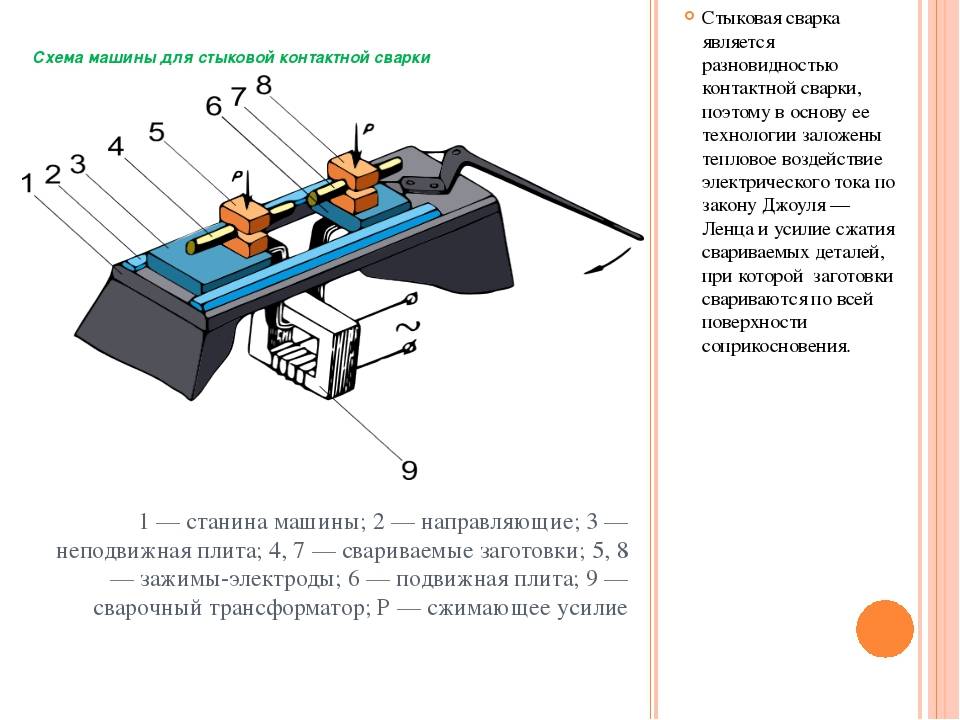

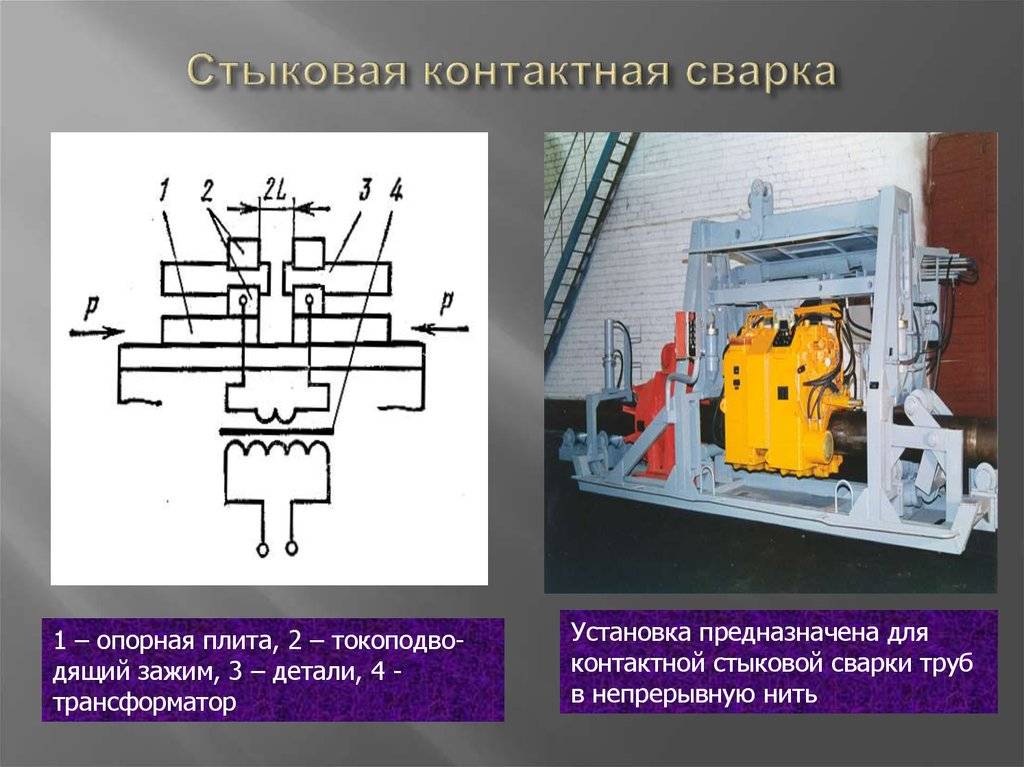

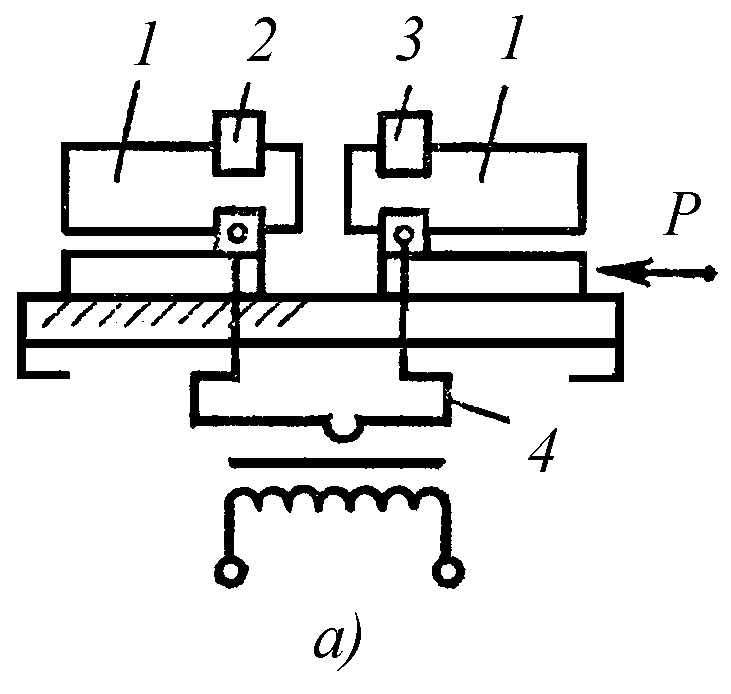

На рисунке представлена схема универсальной машины для стыковой контактной сварки. Основными узлами машины являются станина 8, сварочный трансформатор 9, вторичный контур 10, подвижный 4 и неподвижный 11 плит, токопроводящие губки 3 для зажима деталей, зажимных цилиндров 1 и 2, привода подачи 5, направляющих 6 и блока системы управления 7. На практике чаще всего используются машины переменного тока.

Кроме этого, для сварки деталей определённого сортамента применяют специализированные машины. Например, существуют машины специально для сварки ленточных пил, для сварки цепей, для сварки железнодорожных рельсов, которая может выполняться как непосредственно на путях, так и в стационарных условиях.

Контактная сварка труб диаметром не более 1 м выполняется на стационарных и передвижных установках в полевых условиях. Для сварки труб большого диаметра, превышающего 1,4 м, используются специальные сварочные комплексы с машинами, которые вводятся внутрь трубы.

В приборостроении и радиоэлектронике используют конденсаторные машины, позволяющие сваривать малые детали с размерами до 1-2 мм. Существуют также и машины постоянного тока, на пример, для сварки оплавлением тонкостенных титановых деталей или для сварки сопротивлением цепей.

Системы управления оборудованием

Система управления для подачи и отключения тока, изменения напряжения и силы тока, обеспечения операций зажатия, подогрева, оплавления, осадки, снятия грата, термообработки в машине, транспортировки деталей и др.

На простых машинах небольшой мощности управление осуществляется конечными выключателями. На более сложных машинах управление осуществляется про помощи кулачковых устройств, при помощи которых регулируется скорость перемещения деталей, время нагрева, момент приложения усилия осадки и его величину.

На мощных машинах применяется релейное управление. Величину вторичного напряжения регулируют переключением ступени трансформатора или изменением угла включения тиристорного контактора. Скорость движения плиты регулируют, изменяя число оборотов двигателя электромеханического привода. Наиболее совершенными являются адаптивные системы управления с обратными связями.

Приспособления и оснастка

Для установки и закрепления деталей, а также подвода к ним электрического тока, в конструкции машин предусмотрены зажимных токопроводящие устройства с различными типами приводов. Винтовые приводы обеспечивают усилие зажатия до 40кН, рычажные, эксцентриковые и пневматические до 100 кН, гидравлические до 50 МН. Существуют также электромеханические приводы.

Сварочные электроды изготавливают из бронзы или меди марок БрНБТ, БрНК, МЦ2, МЦ3 и др. Для предохранения от проскальзывания свариваемых деталей, форма электродов соответствует кромкам деталей. При помощи приводов перемещения или подачи плиты осуществляется медленное перемещение детали при нагреве и быстрое при осадке. Пружинные приводы перемещения электродов создают усилие до 1кН, рычажные до 50кН, электромеханические до 75 кН и гидравлические до 3 МН.

Устройства для осуществления процесса

Варка труб или других изделий чаще всего выполняется на специальных сварочных машинах, благодаря которым обеспечивается полная автоматизация и достаточно лишь нажать на кнопку. Такие агрегаты представляют собой большие устройства, в которые с двух сторон вставляются металлические заготовки в зажимные электроды, после чего возможно два варианта осуществления:

- Способ сопротивления, который применяется для деталей, площадь сечения которых не превышает 200 мм2, обычно это проволока, тонкие трубы. Сущность такого процесса заключается в том, что через зажимные электроды подается электрический ток и на месте стыка двух деталей металл становится мягким и пластичным, но не расплавляется, а детали в это время прижимаются друг к другу и питание отключается, в результате под действием большого давления получается шов. Все действия выполняет запрограммированная машина. Недостатками данного способа является то, что заготовки необходимо предварительно подготовить, убрать все неровности, тщательно отшлифовать, удалить все окислы, чтобы конструкция получилась жесткой и прочной;

- Стыковая сварка арматуры, труб способом оплавления. Заключается такой метод в том, что заготовки нагреваются до температур расплавления металла и после этого расплавленный металл под действием давления сшивается. Данным способом ввариваются детали площадью сечения до 1000 см2, то есть это могут быть стальный трубы, арматура для фундамента, рельсы, швеллеры и так далее. Данный метод наиболее распространен ввиду того, что не требует тщательно подготовки поверхности свариваемых деталей.

Сварка, которая осуществляется на таких машинах, очень прочная и жесткая, порой бывает так, что прочность сварки больше, чем прочность самой детали. Обычно такие машины имеются не у каждого человека, поэтому при возникновении потребности сварки двух больших металлических изделий, которые будут испытывать высокое напряжение, можно обратиться в мастерскую, где платно будет осуществлена такая сварка.

Вручную осуществлять сварку арматуры встык рекомендуется, если она не будет подвергаться высоким напряжениям, потому что ручное сваривание не сможет обеспечить требуемую прочность и жесткость для серьезных деталей. Для ручной сварки понадобится нагревательный элемент, защита для глаз, рук и тела, а также проволока.

Порядок сварки толстостенного металла

Сварной шов может выполняться за один проход, в этом случае он называется однослойным. При большой толщине сварку производят в несколько проходов, в результате которых валики последовательно накладываются друг на друга. Такой шов называют многослойным. При сварке соединений из толстостенных материалов свыше 20 мм когда есть опасность возникновения после сварочных напряжения, деформаций, сталей склонных к закалке с плохой свариваемостью, разделку заполняют с применением специальных приёмов «горкой» или «каскадным».

При сварке “горкой” направляют первый валик небольшой длины 200-300 мм, затем второй, перекрывающий первый и имеющий в 2 раза большую длину. Третий слой перекрывает второй и длиннее его на 200-300 мм. Так производят сварку до полного заполнения разделки. От получившийся “горки” сварку производят таким же способом далее. Так достигаться более медленное охлаждение металла в зоне сварке, что препятствует образованию трещин.

Сварка «горкой»

Сварка «горкой»

Сварка за одни проход проще и экономичней, но металл шва при этом получается с более низкими механическими свойствами из за увеличенной зоны перегрева и столбчатой структурой металла. При многопроходной или многослойной сварке получается эффект термообработки накладываемый валик отжигает предыдущий, в результате структура получается мелкозернистой.

Выполнение стыкового сваривания элементов

Схема стыковой сварки полиэтиленовых труб.

Сварка встык выполняется по похожей технологии и в том случае, когда надо соединить арматуру, и при работе с полиэтиленовыми трубами.

Осуществление такого рода соединения при работе с арматурой, трубами ПНД и прочими материалами предстает как вид контактной сварки. Технология базируется на тепловом действии тока. К свариваемым элементам должно быть приложено сжатие. Выполнение стыковых соединений может проводиться с нагревом участка до пластического состояния – данный метод получил название «сварка сопротивлением». Детали закрепляют в зажимах специального аппарата, после чего как можно крепче прижимают друг к другу теми участками, что подлежат соединению. Между ними пропускают электрический ток до того момента, пока поверхности деталей не станут пластичными. Тогда ток будет отключен, а поверхности крепко сжаты. Другой вариант – нагрев до оплавления материала, то есть «сварка оплавлением».

Необходимо полостью удалять с них неровности, окислые участки, любые загрязнения. Это приводит к неравномерному нагреву и появлению дефектов.

Ошибки при сварке труб встык.

Когда выполняется сварка корня шва, не стоит делать сильным сварочный ток: это может нарушить структуру и поры металла. Дуга должна быть короткой. Сварка корня должна выполняться как можно более качественно – тогда и прочие действия осуществить будет легко.

Сварка стыковых швов при работе с трубами ПНД и прочими деталями должна выполняться с учетом площади сечения скрепляемых поверхностей. Чем этот показатель больше, тем сильнее ухудшается качество соединения. Происходит так по той причине, что в стыке образуются окислы, что мешает полноценному выполнению рабочих задач. Поэтому не стоит прибегать к сварке сопротивлением для таких элементов, у которых площадь сечения более чем 200 мм². Удобнее применять такой способ для деталей с небольшим сечением наподобие проволоки, стержней, труб, изготовленных из низкоуглеродистой стали.

Неплохой результат можно получить при работе с такими металлами, которые в пластичном состоянии отличаются нормальной свертываемостью. Это относится к сплавам из меди и алюминия, конструкционным сталям, малоуглеродистым, низколегированным.