Формы для выплавки свинца

Как уже отмечалось ранее, свинец для получения деталей отливают в формы. Формы для литья изготавливают из разных материалов – в промышленности используют сталь, чугун, графит, алюминиевые сплавы. В домашних условиях используют песок, гипс, силикон и другие материалы.Форма свинцовой отливки может быть изготовлена руками, но чаще всего применяют механизированное оборудование. Тем более что во многих домашних мастерских можно встретить хоббийное механическое оборудование.

Конструктивно форма для отливки свинцовых изделий состоит из нескольких частей:1. Собственно форма, как правило, включающая в свой состав две части.2. Плавкие или неплавкие стержни, направляющие и замки.Для изготовления гипсовой формы необходимо подготовить две коробки, выполненные из дерева. Затем, гипс, разведенный до сметанообразного состояния гипс, заливают в деревянную коробку. После того как через некоторое время гипс начнет застывать, в это время можно в него установить будущее изделие. При этом оно, должно быть, погружено в гипс наполовину. Так будет сформирована первая половина формы. Аналогичную операцию необходимо выполнить для получения второй формы. После того как гипс высохнет форма будет готова. Для того, что бы можно было заливать расплавленный свинец во время изготовления формы необходимо сформировать литьевое отверстие.

Формы для литья цинковых изделий

Перед тем как залить в форму ее рабочую поверхность необходимо смазать маслом. Это облегчит в дальнейшем разборку формы. После того как заготовка готова ее достают из формы и подвергают механической обработке.Детали можно получать, применяя различные виды материалов для изготовления форм. Например, литье в металлические формы, это самый распространенный вид, применяемый на производстве. Для изготовления форм применяют чугун, сталь и алюминий. В промышленных масштабах изготовление литейных форм из металла не составляет особого труда. Вся документация, необходимая для изготовления форм, разрабатывается в конструкторском бюро и передается в производство, где и происходит ее изготовление.

Силиконовая форма для литья свинца

Один из способов получения свинцовых отливок — это литье свинца в силиконовую форму. Изготовление литьевой формы из силикона, пожалуй, самое длительное по времени. Дел в том, что практически все операции по созданию формы производят вручную, нанося силикон на макет слоями и тщательно его, выравнивая руками. Кроме того, надо учитывать, что нанесенный слой должен просохнуть, а это 10 – 15 минут. Но в этом случае результат оправдывает ожидания и на выходе будет получена многооборотная форма.

Придание отлитому изделию привлекательного внешнего вида

Изделие, которое только что извлекли из литейной формы, выглядит достаточно непрезентабельно. На его поверхности может остаться пригоревшая формовочная смесь и обнаруживаются другие поверхностные дефекты. Первым этапом приведения отлитого из бронзы предмета в нормальное состояние является его очистка. Для выполнения такой процедуры используются металлические щетки или шлифовальные машинки (в качестве рабочего органа на них устанавливается проволочный круг).

Несмотря на то, что латунь и бронза отличаются хорошей текучестью и при выполнении литья хорошо заполняют все углубления в форме, получить на готовом изделии тонкий рисунок практически невозможно. Чтобы сформировать подобный рисунок, используют такую доводочную операцию, как чеканка. Она выполняется при помощи специального инструмента. В зависимости от сложности и тонкости рисунка, который необходимо сформировать на поверхности отлитого из бронзы изделия, операция чеканки может занимать различное количество времени.

Ручная чеканка бронзовой статуэтки

В зависимости от задумки мастера, выполняющего литье из бронзы или латуни, а также от требований к декоративности, поверхность отливки может покрываться искусственной патиной, позолотой, серебром, слоем никеля или хрома. Предметы, которые имеют сложную конструкцию, часто отливают не целиком, а отдельными частями, которые затем необходимо правильно соединить. Выполняется такое соединение при помощи специальных замков, изначально предусмотренных в конструкции. Для того чтобы не перепутать такие замки и правильно сопоставить их элементы друг с другом, их часто маркируют.

Производство титана

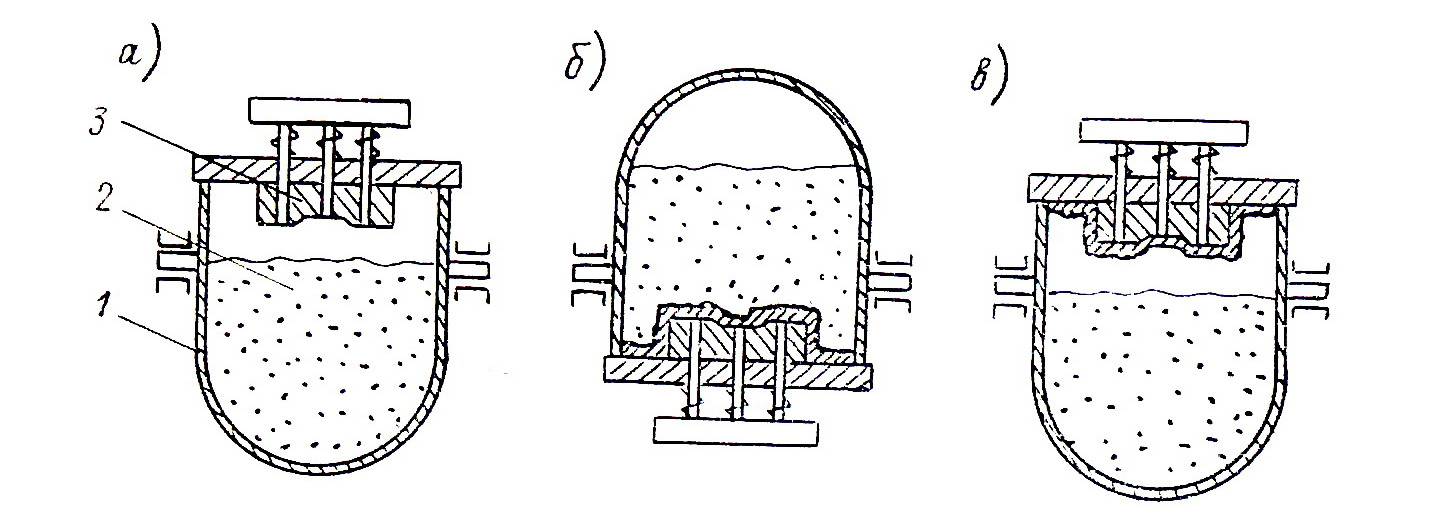

Для изготовления высокопрочных сплавов из титана и стали применяют вакуумную отливку, позволяющую снизить в металле содержание газов. Таким способом создают более плотную структуру металлического сплава с помощью плавления в вакууме. Затем горячий металл разливают в многократные емкости, в которых он остывает.

При введении технологии отливки под давлением применяется специальное оборудование, с помощью которого заполняют пресс-формы жидким металлом. Он подается под высоким давлением в диапазоне 7–700 МПа.

Такой способ производства выполняется машинами горячего или холодного прессования.

Выполняется эта технология для заливки алюминиевых, медных, цинковых и оловянно-свинцовых сплавов. Все эти металлы обладают низкой температурой плавления, что увеличивает технологические характеристики изделий из них.

Холодные и горячие способы литья под давлением позволяют получать изделие с идеально точными размерами и ровной поверхностью, которую не нужно после завершения процесса дополнительно обрабатывать.

Такая технология позволяет повысить производительность труда. А также она сокращает время всего технологического цикла, упрощает изготовление металлического изделия. У нее имеются также недостатки, к которым относится невозможность производить продукцию сложной конфигурации, так как они могут при вынимании из пресс-формы деформироваться. Таким способом производят только металлическую продукцию, имеющую небольшой диаметр.

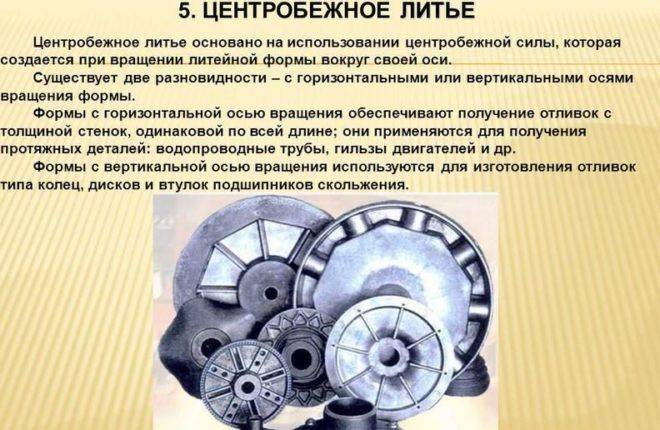

При центробежном литье применяются специальные вращающиеся в горизонтальной или вертикальной плоскости формы.

Действие центробежных сил обеспечивает равномерное заполнение всех полостей в отливочной форме. Внедряется такая технология отлива при производстве труб, втулок или металлических дисков. А также ее применяют при отливке ажурных ювелирных изделий.

Формы для регулярного использования

Гипсовая форма, даже очень хорошо сделанная и высушенная, рано или поздно разрушится и придется делать новую или использовать изделие, подходящее для частого использования.

Конечно же, для многократного использования лучше всего подойдут формы из жаростойкой стали или чугуна, но сделать такие самостоятельно практически невозможно. А вот цемент неплохо подходит для создания плавильной формы, правда для этого потребуется немного потрудиться.

Материалы и инструменты для многоразовой формы:

- материал для опалубки (деревянные доски);

- жидкое мыло;

- цемент;

- круглый надфиль;

- мелкая наждачная бумага;

- струбцина;

- цилиндрики для закладки в заливное отверстие;

- проволока для изготовления петель для грузила.

Для многократного использования лучше всего подойдут формы из жаростойкой стали или чугуна, но сделать такие самостоятельно практически невозможно

Изготовление формы для литья грузиков

Изготовить форму не так сложно. Сначала берём небольшую коробку и полностью заполняем её качественным герметиком. При заполнении следите за тем, чтобы не образовывались пузырьки.

Далее оригинальный грузик нужно смазать раствором воска или парафина в бензине. После высыхания грузило на тонкой проволоке полностью опускается в герметик, но при этом оно не должно касаться стенок самой коробочки.

В таком положении образец грузика должен пребывать до затвердевания герметика. Из-за особенностей герметика этот процесс может длиться как пару дней, так и затянуться на 5-6 суток. До полной полимеризации грузик не вынимаем.

После затвердевания вещества вырезаем маленькое отверстие, через которое извлекаем образец грузила. Эластичная форма готова, а значит можно попробовать сделать свой собственный грузик из свинца или его сплава.

Заливка металла осуществляется через то самое отверстие, которое вы сделали ранее для извлечения оригинального грузика-образца. Благодаря своим уникальным физическим свойствам силиконовая форма позволяет легко доставать самодельные грузила или приманки, после чего она принимает свой начальный вид и снова готова к использованию.

ЛИТЕ́ЙНАЯ ФО́РМА

ЛИТЕ́ЙНАЯ ФО́РМА, устройство для получения отливок. Процесс изготовления Л. ф. называется формовкой. Л. ф. включает систему элементов, образующих рабочую полость, в которой после заливки расплава (через литниково-питающую систему) и его затвердевания формируется отливка. Состоит из осн. части, оформляющей гл. обр. внешние поверхности отливки; литейного стержня, предназначенного преим. для образования внутр. поверхности отливки и углубления в ней; холодильника, обеспечивающего ускоренное охлаждение отд. частей отливки, и жеребейки, служащей для точного фиксирования стержней в формах (полностью заливается жидким металлом и остаётся в теле отливки). Все элементы Л. ф. изготовляются отдельно. Часто в Л. ф. не содержатся литейные стержни, холодильники и жеребейки.

По конструкции Л. ф. могут быть разъёмными и неразъёмными. Разъёмные формы состоят из нескольких частей, каждую из которых изготовляют по постоянной литейной модели. Неразъёмные формы получают по разовой литейной модели, которую после упрочнения формы удаляют: выплавляют, выжигают или растворяют. По кратности применения различают разовые Л. ф., разрушаемые при извлечении отливки, и многократные, применяемые для заливки более одного раза. К разовым Л. ф. относятся песчано-глинистые, к многократным – металлич., графитовые, шамотные и др.; применяются также комбиниров. Л. ф., рабочая полость которых собрана из металлич. и неметаллич. частей. Л. ф. для единичных отливок изготовляются из формовочной смеси, в осн. непосредственно на полу литейного цеха, для крупных единичных отливок – в гидроизолиров. спец. ямах или кессонах формовкой по литейным моделям и шаблонам. По виду используемой для изготовления Л. ф. оснастки различают опочные и безопочные формы. Опочную Л. ф. (в виде двух полуформ) изготовляют из формовочной смеси в опоках по литейной модели или модельным плитам; безопочную – в съёмных опоках по модельным плитам.

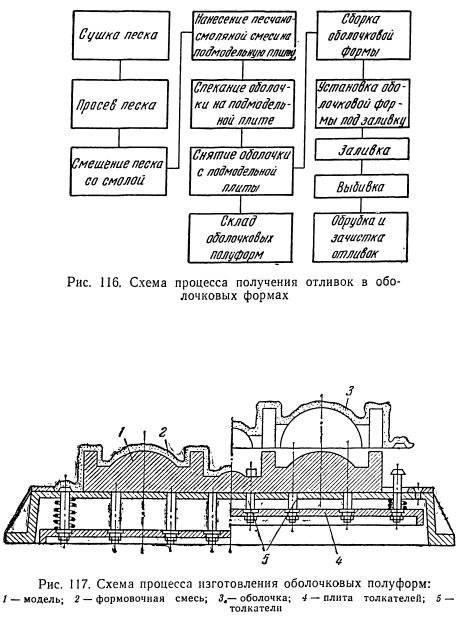

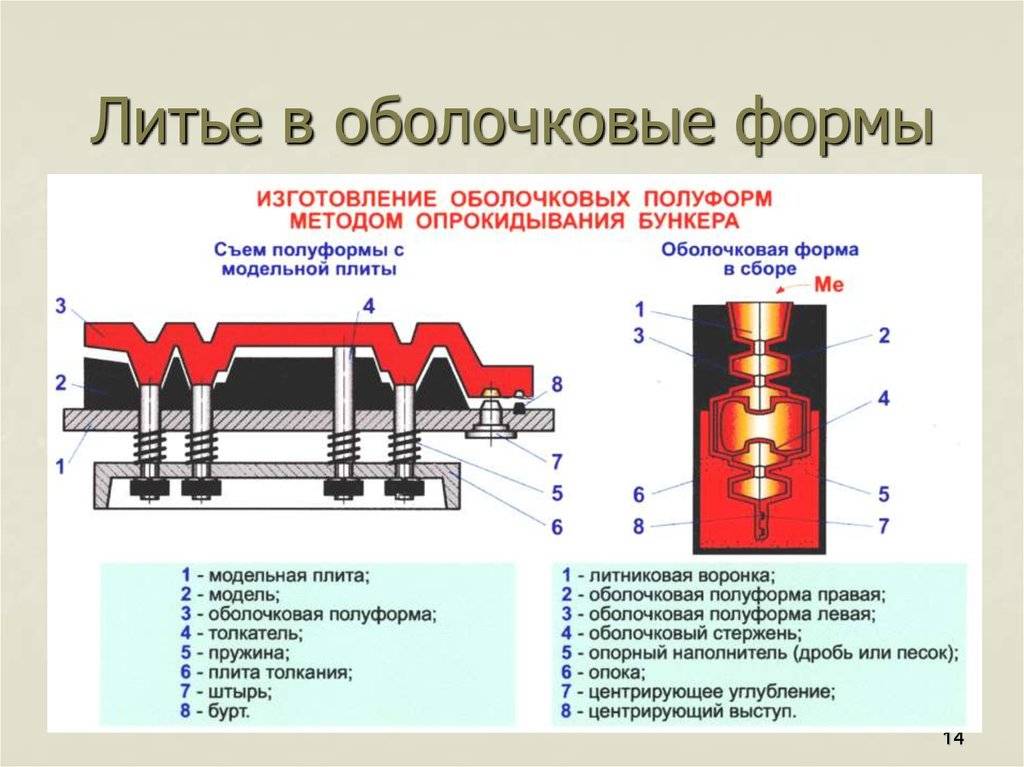

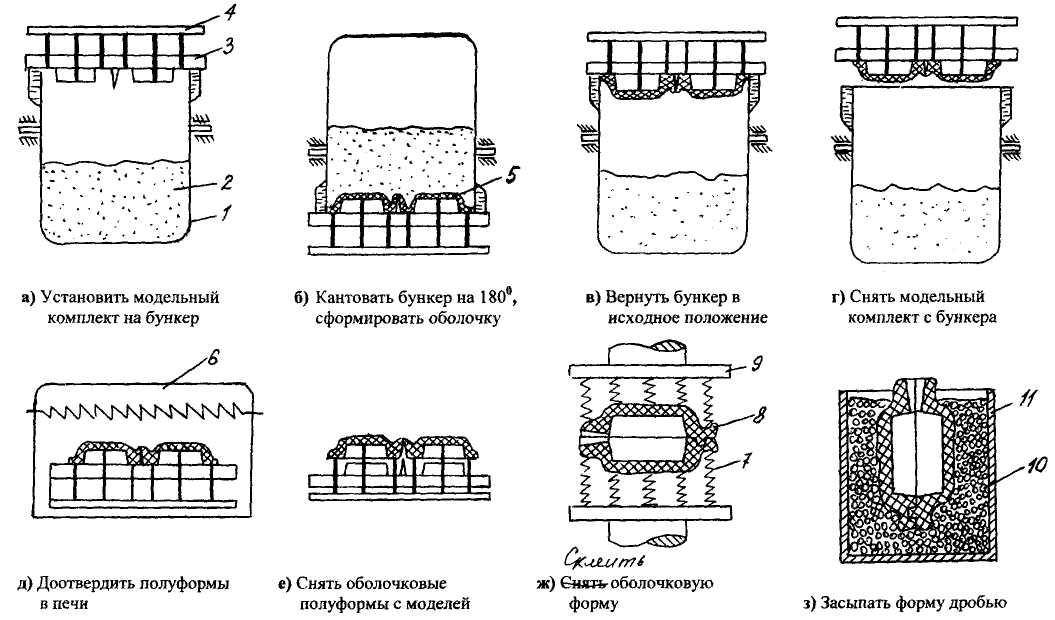

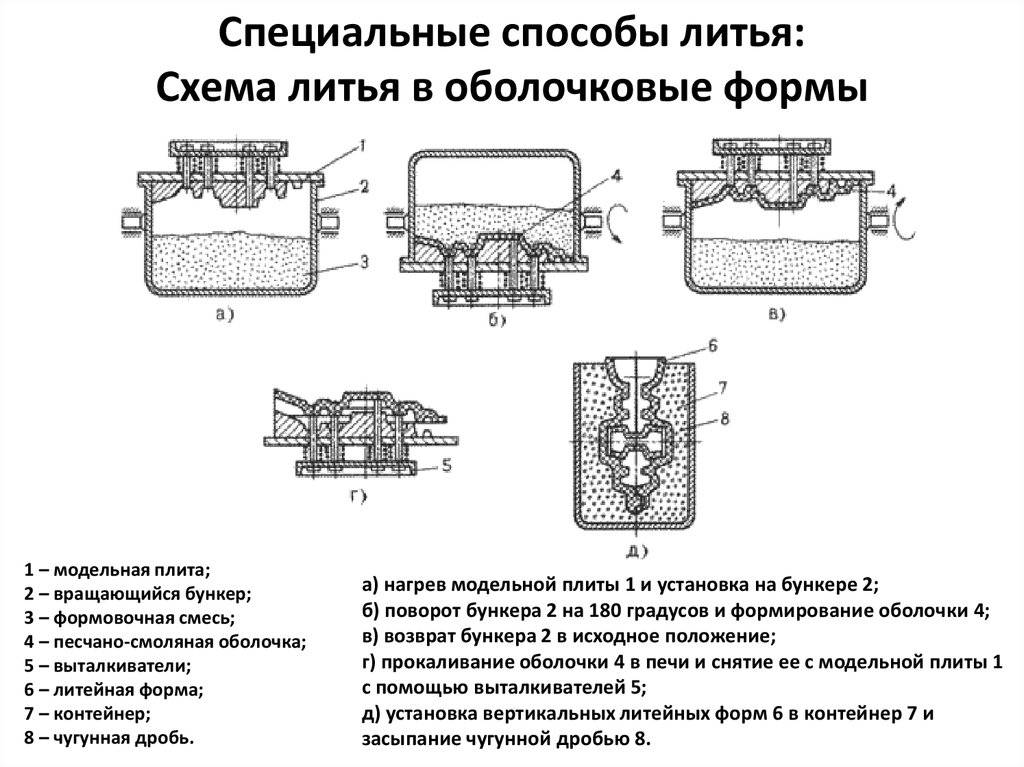

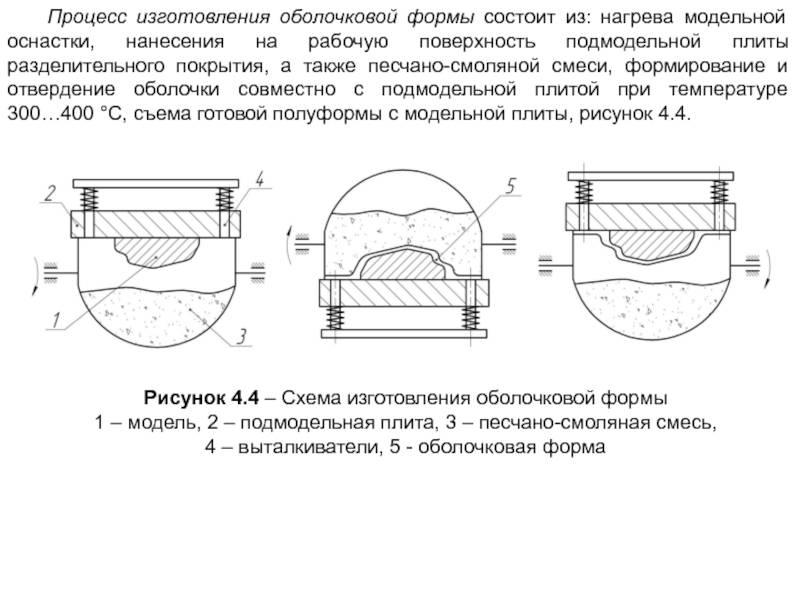

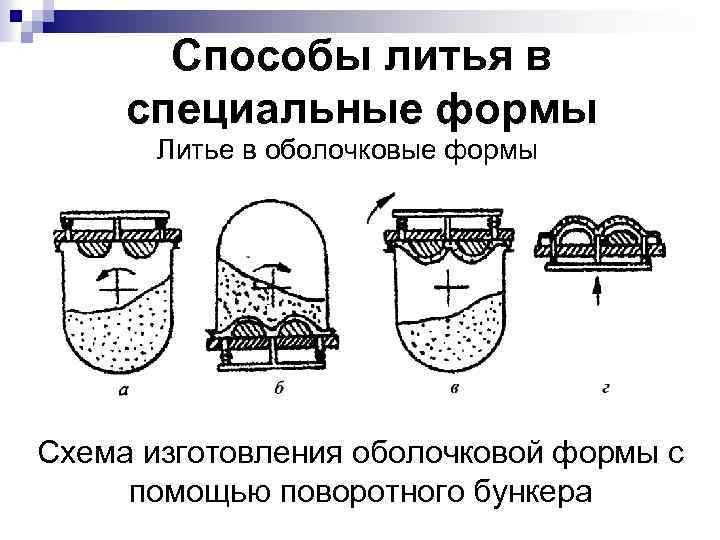

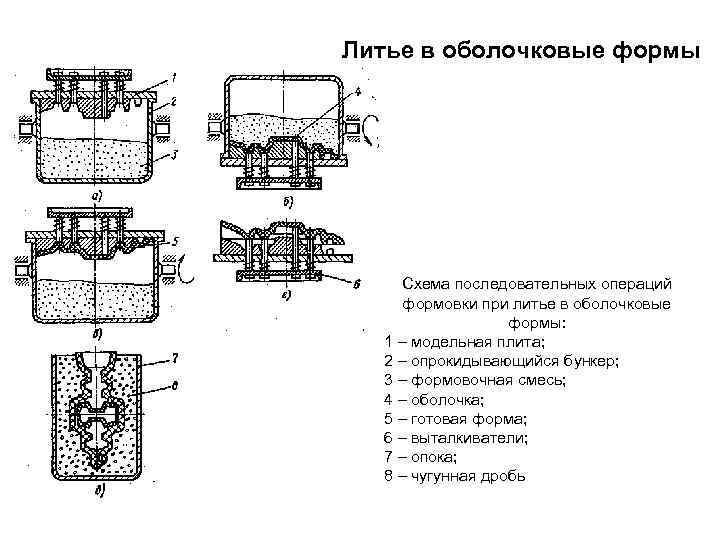

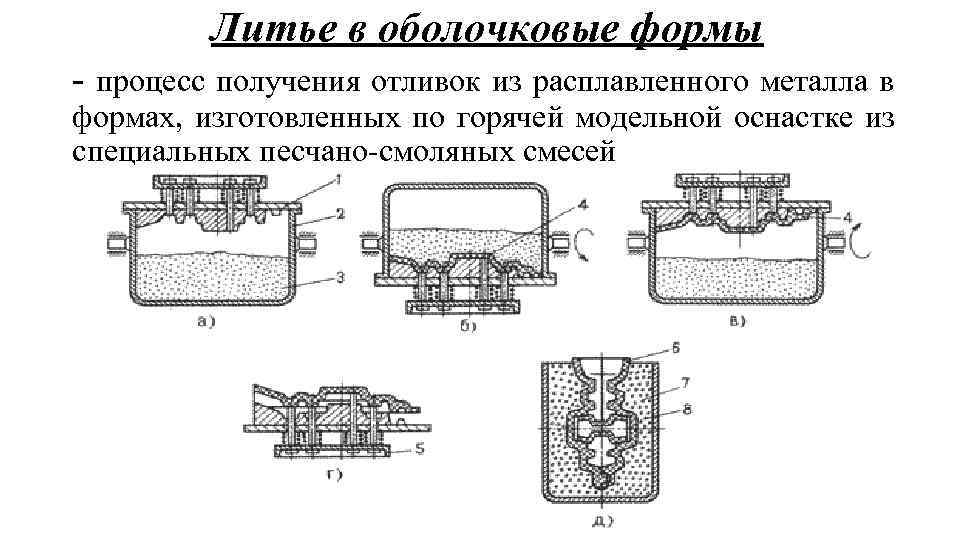

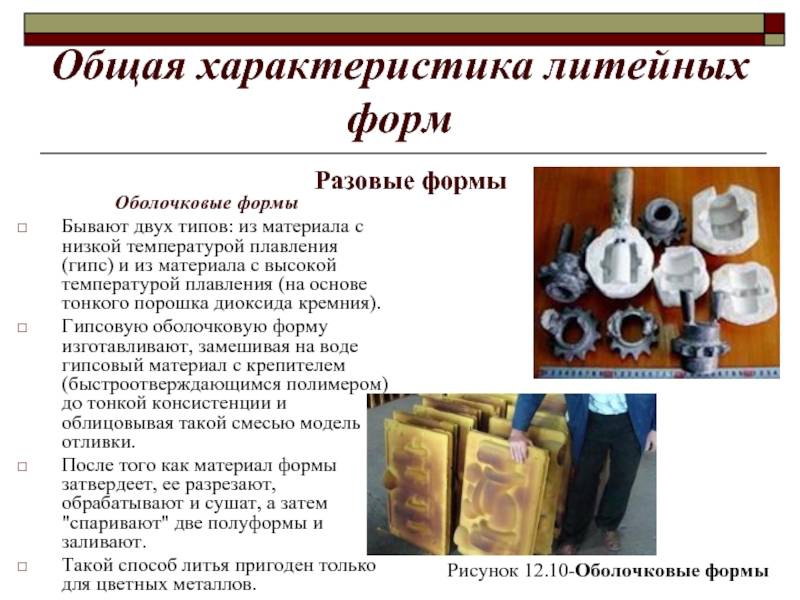

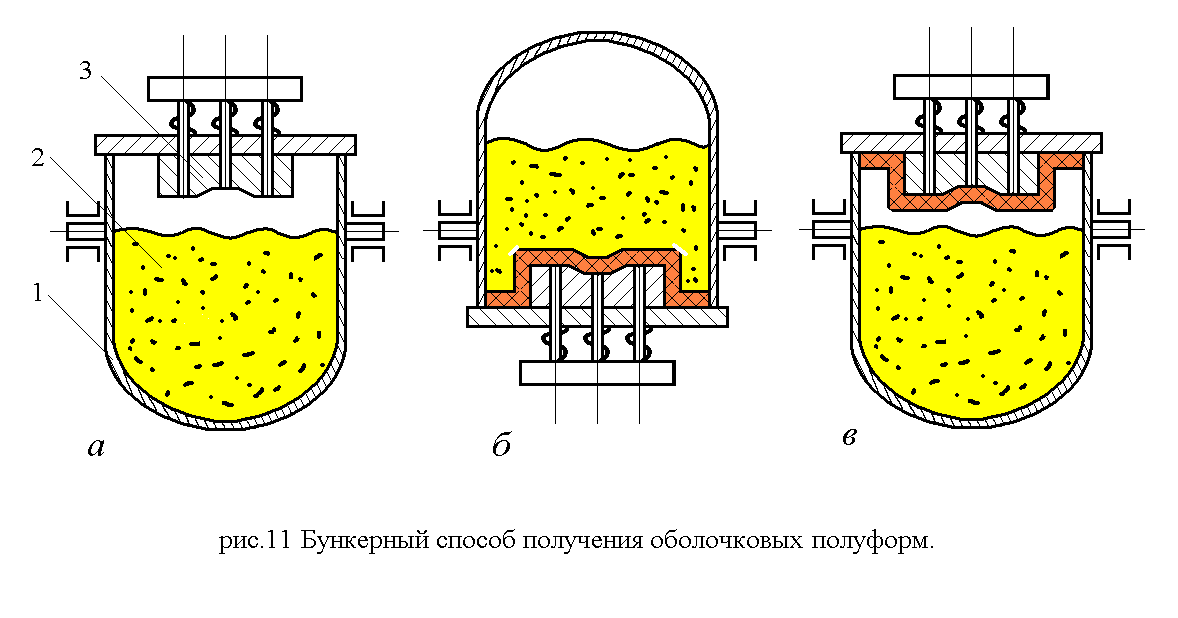

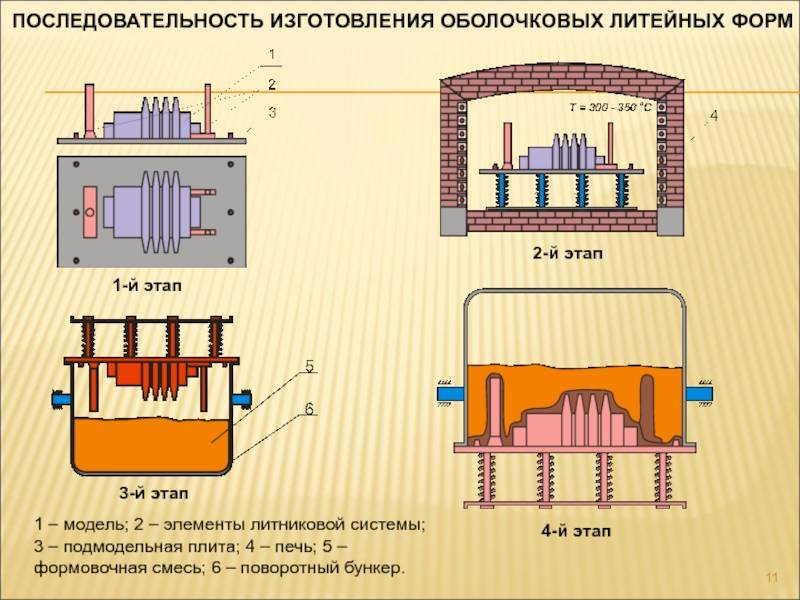

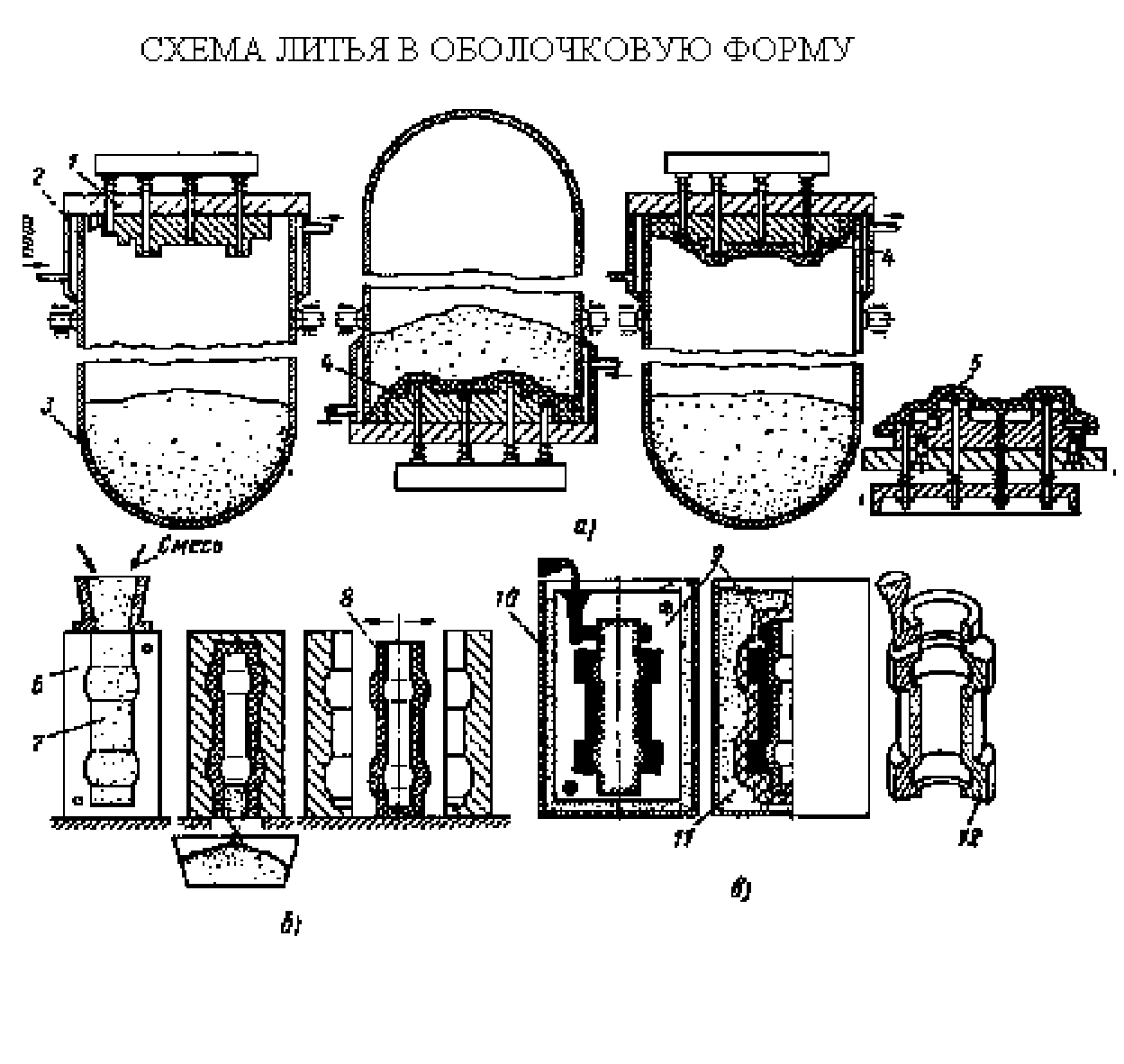

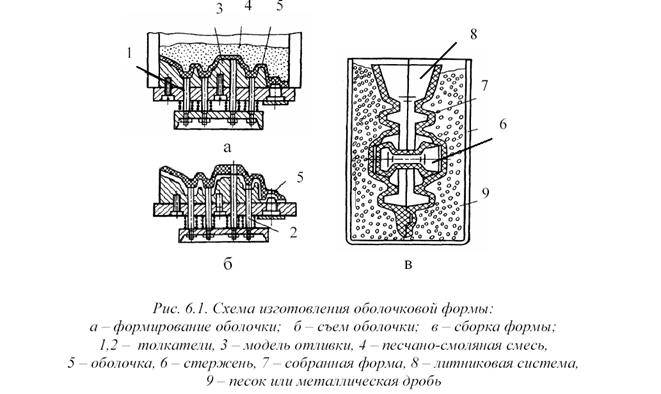

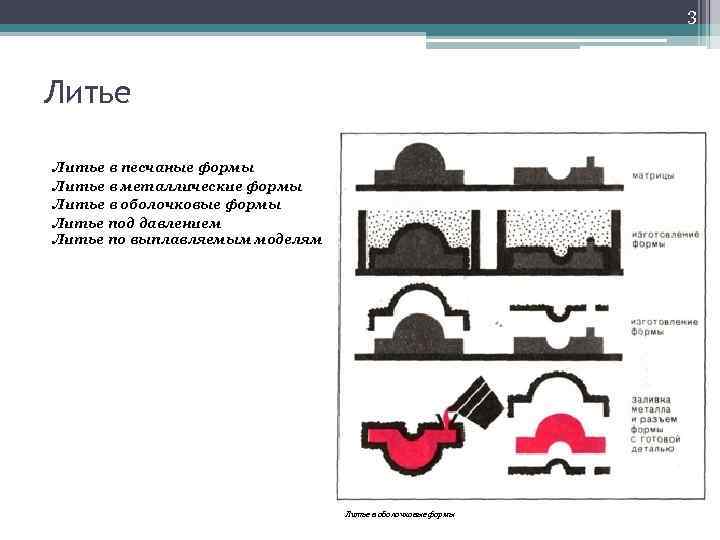

При произ-ве отливок небольших размеров и преим. тонкостенных (до 1 м и массой до 200 кг) применяют оболочковые Л. ф. Их изготовляют в виде двух полуформ; формовочную смесь из песка и синтетич. смолы наносят на нагретую металлич. модель. Смола в слое плавится и спекает песок, образуя корку (оболочку). Затвердевшую оболочку снимают и спаривают с др. оболочкой (полуформой) зажимами или склеивают.

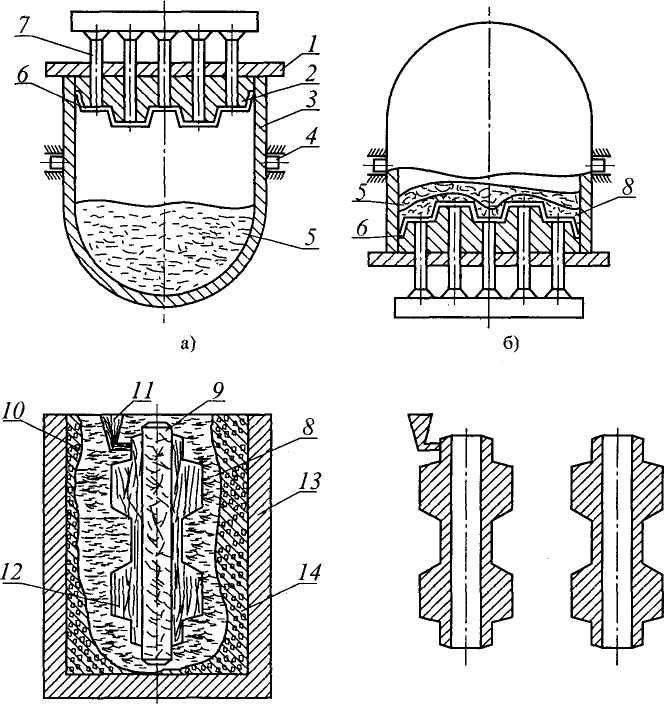

Для получения металла в виде слитка применяется металлич. форма, называемая изложницей, которая бывает горизонтального и вертикального типов. По конструкции изложницы подразделяют на глуходонные и сквозные, по способу заливки металла – на заполняемые сверху и заполняемые снизу (сифонная разливка).

Виды литья

Металлический сплав при литье всегда помещают в формы. Формы бывают разовые и многоразовые, которые, в свою очередь, могут быть нескольких видов. Существует три разновидности литья алюминия:

- в разовые формы;

- в выплавляемые модели;

- в комбинированные и полупостоянные формы из огнеупорного материала (в бетонные и железные формы).

Это самые известные виды литья, которые на практике могут между собой соединяться.

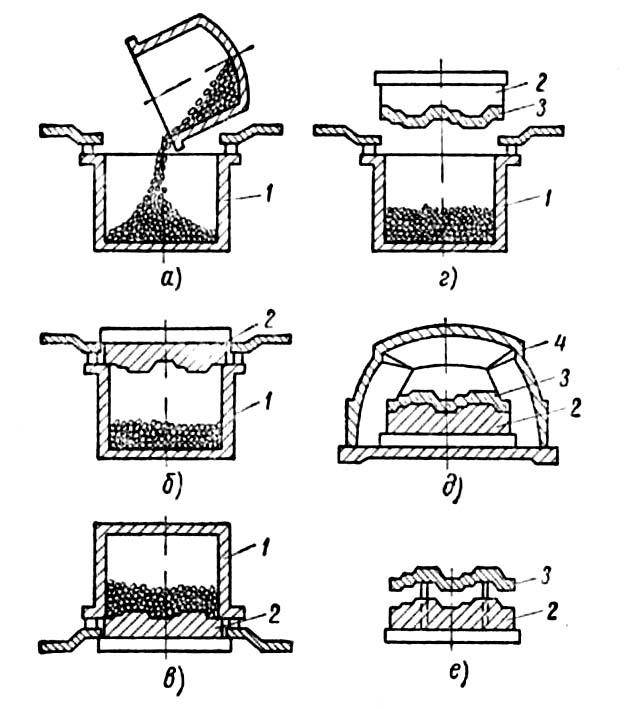

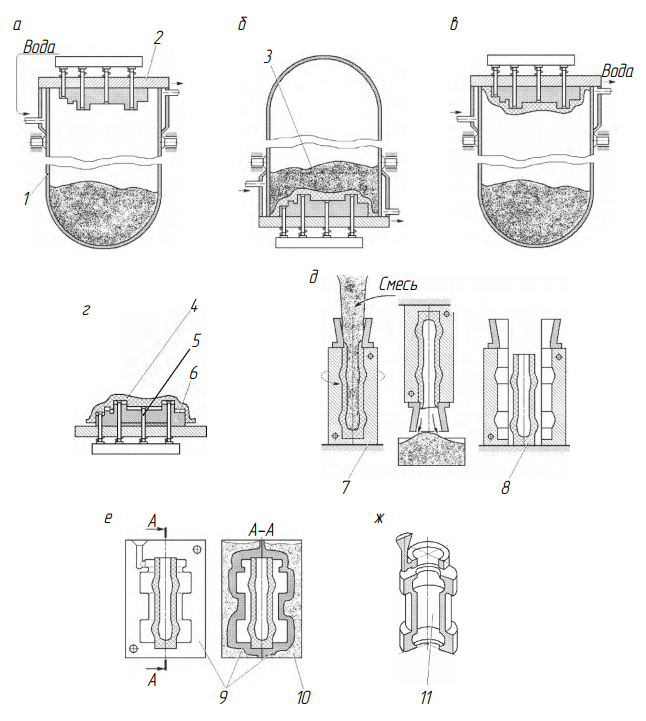

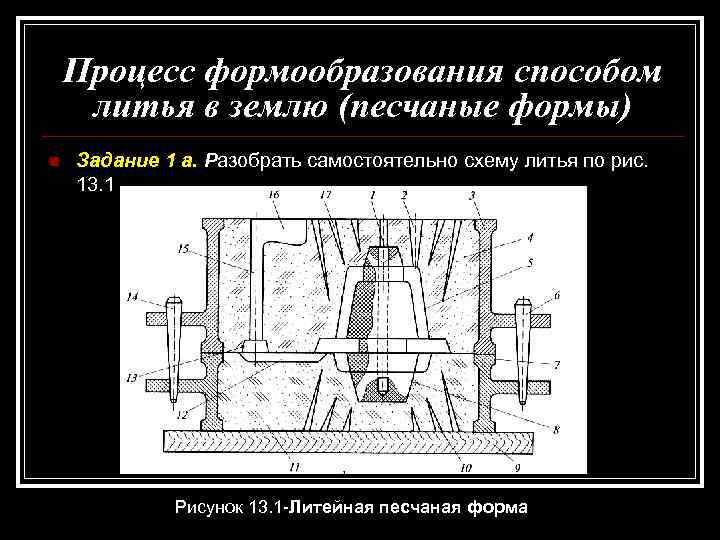

Литье алюминия в разовые формы – это литье отливок в песчаные формы. Самый распространенный и экономичный способ. Первым шагом для такой технологии является изготовление литейной модели из пластика, которая помещается в смесь из песка и связующего ингредиента, уплотненную под прессом. Выполняется заливка сплава в форму. После застывания отливка достается и проходит дополнительный этап обработки.

Современные технологии допускают использование вакуумных форм, которые засыпаются песком.

Кокиль используется для литья алюминия в железные формы. С помощью этой технологии можно получить самые качественные детали, изготовляемые в разборных металлических формах. Кокиль является многоразовым. Его можно использовать после очистки до тысячи раз, поэтому данный метод является еще и очень экономичным. Жидкий сплав здесь застывает без дополнительного внешнего вмешательства, полученные изделия отличаются повышенной плотностью, которая отвечает за уровень герметичности. Литье в кокиль – метод, на котором базируется до 45% изготавливаемых изделий.

Литье алюминия в формы по выплавляемым моделямпозволяет создавать отливки самой высокой точности, например, лопатки турбин. Готовится копия модели из воска или парафина и литниковая система. На модель в несколько слоев (до десяти) наносится смесь с добавлением огнеупорного материала. Каждый слой выдерживается до получаса в сушильных шкафах, которые заполнены аммиачным газом. Модель выжигают или достают в воде с помощью пара под высоким давлением. Потом происходит прокаливание, нагретый блок устанавливают в печь и оболочку наполняют расплавленным металлом. Завершающий этап – охлаждение, выбивание и отрезание отливки. Такой способ литья актуален для сплавов, которые плохо поддаются механической обработке. Используется как для выплавки единичных деталей, так и для серийного производства.

Литье по газифицируемым моделям необходимо для получения фасонных отливок. Такой метод является экономичным, эффективным для получения деталей высокого качества. Его все чаще используют в США и Китае. Изготавливается пенопластовая модель, которая помещается в форму из песка. Можно изготовить изделия до двух тонн и больше.

Литье отливок по центробежному методу применяется для изготовления деталей с формой тела вращения, например, гильз и втулок. Литье алюминия происходит в железную форму, которая вращается до трех тысяч оборотов в минуту. Центробежная сила равномерно распределяет состав по всей форме, процесс кристаллизации формирует отливку.

Метод оболочкового и цветного литья позволяет получить фасонные отливки путем литья алюминия в формы из гипса и песка. Готовится смесь из песка и синтетического порошка. Металлическую модель нагревают до 300 градусов, на нее насыпается приготовленная смесь для образования прочной оболочки. Полуформы помещают в металлический корпус, заливают в них расплав. Так создаются отливки весом до двадцати пяти килограмм. Достоинствами такой технологии можно считать контролирование режима охлаждения заготовок, возможность автоматизации процесса, высокий уровень производительности.

В цветном литье широко применяются гипсовые оболочковые формы (гипс с добавлением полимера, который быстро застывает). В металлические формы заливается жидкий цветной металл из меди, бронзы, алюминия, латуни.

Охлаждение литейной формы

Расплавленный алюминий начинает затвердевать, как только он попадает в литейную форму. Когда все полости литейной формы заполнены и расплавленный алюминий полностью затвердевает, формируется заданная форма отливки. Литейную форму не открывают, пока не закончится заданное время ее охлаждения. Необходимую длительность охлаждения оценивают по толщине стенки отливки и температуре заливки металла.

Большинство возможных дефектов, которые могут быть в алюминиевой отливке, возникают в результате процесса затвердевания. Если расплавленный алюминий охлаждать слишком быстро, то на отливке могут возникать усадка, трещины или участки, недостаточно наполненные металлом.

Как плавить алюминий в домашних условиях в разные формы

Алюминий – металл, который широко используется в промышленности и быту.

Из него производят не только детали самолетов и кораблей, но и посуду, и другие предметы утвари. Поэтому нередко возникает потребность в самостоятельном изготовлении алюминиевых деталей, вышедших из строя.

Производить из него литые изделия в кустарных условиях позволяет свойство алюминия плавиться при относительно невысоких температурах. Для того чтобы самостоятельно изготавливать литые изделия из алюминия, нужно знать поведение этого металла при высоких температурах и его физико-химические свойства.

Характеристики алюминия

Температура плавления алюминия зависит от степени чистоты металла и составляет приблизительно 660 °C. Его точка кипения – 2500 °C.

Алюминий отличается своей легкостью и пластичностью, поэтому хорошо гнется и поддается обработке штамповкой.

Этот металл является отличным проводником тепла и активно вступает в химическую реакцию при высоких температурах с кислородом воздуха, образуя на поверхности окисную пленку. Она защищает алюминий от дальнейшего окисления, однако при расплавлении лома существенно отражается на составе сплава. В процессе плавки металла структура алюминия меняется.

Технологии домашнего литья алюминия и необходимое оборудование

Принцип литья алюминия в домашних условиях должен исходить из технологии его получения на производстве с поправкой на условия, которые можно использовать дома.

Алюминиевые изделия путем литья получают несколькими способами. В бытовых условиях наиболее распространенным и удобным способом является технология литья алюминиевого расплава в специально изготовленные формы.

Поэтому для проведения процесса необходимо обеспечить две вещи:

- соорудить печь для расплавления алюминиевого лома;

- создать нужную форму для получения литого сплава или отдельной детали.

Процесс литья должен включать несколько этапов:

- Подготовка алюминиевого лома, включающая очистку от грязи, примесей и разных наполнителей, а также его измельчение до небольшого размера.

- Проведение процесса плавки запланированным способом. При полном расплавлении металла с его поверхности нужно удалить шлаковые образования.

- Заполнение приготовленной формы жидким алюминиевым расплавом. После отвердевания слиток освобождается от формовочной массы.

Рассмотрим, как плавить алюминий в домашних условиях, какие конструкции печей для расплавления металла можно использовать, а также варианты самостоятельного изготовления формы.

Самодельные печи и способы расплавления алюминия

Для того чтобы расплавить алюминий, нужно разогреть его до температуры, близкой к 660 °C. На открытом пламени костра такой температуры невозможно достичь. Поэтому необходимо закрытое пространство, которое может обеспечить самодельная печь. Нагревать ее можно с помощью сжигания угля и дров или использования природного газа.

Можно также использовать электрическую муфельную печь, если она есть в хозяйстве.

При самостоятельно изготовленной печи нужно обеспечить принудительную вентиляцию для поддержания процесса горения.

1. Самый простой вариант самодельного очага можно изготовить из старых кастрюль.

Его конструкция выполняется следующим образом:

- В качестве каркаса используют стальную емкость, например, старую кастрюлю, сбоку которой нужно проделать отверстие для подачи воздуха через подведенный металлический патрубок.

- Воздух через шланг принудительно может подаваться с помощью пылесоса.

- Внутрь устройства проводится закладка каменного угля.

- Затем уголь поджигают и подают воздух, чтобы огонь не погас.

- Емкость для расплавления алюминия предварительно ставят внутри импровизированной печной конструкции и обкладывают ее с боков углем. При его сгорании обеспечивается равномерное распределение тепла.

- Чтобы тепло не расходовалось на окружающий воздух, сверху «кастрюльную» печь следует неплотно накрыть крышкой, оставив небольшую щель для выхода дыма.

Модельное оборудование подготовки кокильного литья

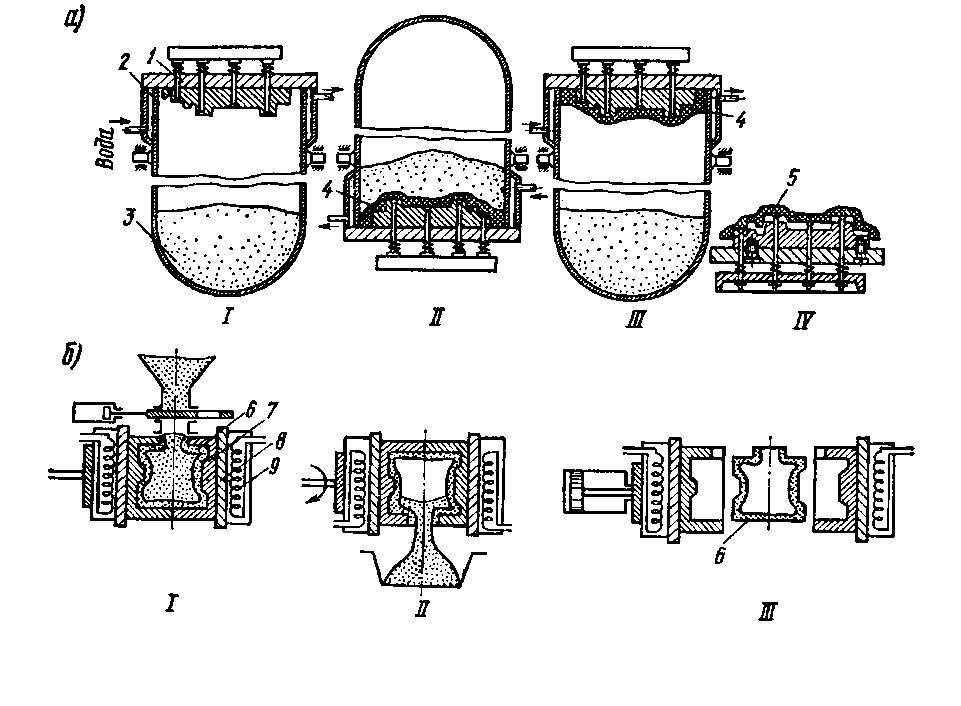

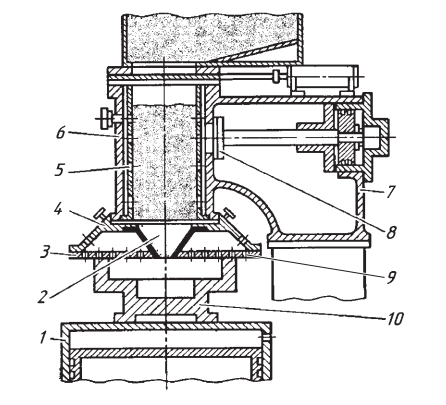

У типовой модельной плиты для литья в оболочковые формы (рис. 2) металлические модели крепятся к плите 9. Прижимная плита 12 объединяет элементы конструкции в одно целое. Плита выталкивателей 13 удерживает выталкиватели 6 и 11, которые крепятся гайками 2 и 3, а также возвратные пружины 16, упоры 14. Планки торцевые 15 и боковые 1 ограничивают полуформу по периметру и предотвращают отслаивание незатвердевшей оболочки при подъеме с бункера; они крепятся винтами 5. Модели фиксаторов — центрирующих выступов 10 и углублений 7 — запрессованы в плиту 9. В плиту встраиваются трубки охлаждения 4 и термопара 8.

Оборудование для изготовления форм и стержней бывает одно- и многопозиционным, ручным, механизированным и автоматическим с различной производительностью. Подача формовочной смеси может выполняться несколькими методами. Пескодувный метод заполнения формы и уплотнения песчано-смоляной смеси является лучшим.

Схема пескострельной головки приведена на рис. 3. Стержневой ящик 10 устанавливают на столе 1, который, поднимаясь, прижимает его к надувной плите 3. Сжатый воздух из резервуара 7 через резко открываемый дутьевой клапан 8 поступает в песко- стрельный резервуар б, отчего давление в нем мгновенно повышается и воздух, ударно действуя на порцию песчано-смоляной смеси, выталкивает ее через конусную насадку 2 в нагретый стержневой ящик, благодаря чему в нем формируется и затвердевает стержень. Поступающий через прорези 5 на боковой поверхности гильзы сжатый воздух уменьшает трение смеси о стенки резервуара 6. Избыточный воздух из ящика 10 выходит через щелевидные отверстия 9, предусматриваемые в надувной плите или в ящике. Насадки 4 подбирают в зависимости от конфигурации и стержневого ящика.

Рис. 3. Схема пескострельной головки

В кокиль

При литье в кокиль, или в металлические формы, жидкий металл заливают свободно, то есть под действием гравитационных сил. Саму форму изготавливают разборной из двух частей, установленных на плиту. Для получения полостей и отверстий в предусмотренные канавки, в которые укладываются стержни. Для изготовления металлических форм используются стали и чугуны.

Процесс отлива в кокиль

Для удаления газов во время заливки предусматриваются вентиляционные каналы. Чтобы к внутренним поверхностям кокиля не прилипал расплав их облицовывают или красят огнеупорными составами. Толщина покрытия зависит от разливаемого металла и скорости его охлаждения. Перед покрытием полость формы очищается, а затем нагревается до температур 150 °С — 280 °С.

Особенности получения отливок:

- Из-за высокой теплопроводности сплавы в кокиле быстро остывают, поэтому сплавы с малой жидкотекучестью должны иметь максимальную толщину стенок. Высокая скорость остывания формирует мелкозернистую внутреннюю структуру.

- Металлическая форма неподатлива, поэтому в отливке отсутствуют дефекты, вызываемые остаточными деформациями, а также предотвращает усадку. Получаемая точность заготовок: стали и чугуны – 7-11 класс, цветные сплавы – 5-9 класс.

- Отсутствие пригара.

- Достигаемая шероховатость поверхности соответствует Rz = 40-10 мкм.

- Кокиль – газонепроницаемая конструкция. Вентиляционные каналы и огнеупорные покрытия не могут полностью отвести газы. В связи с этим газовые раковины – это частое явление.

Плюсы литья в кокиль:

- постоянные характеристики для получаемых отливок;

- возможность использования песчаных стержней;

- высокая производительность;

- малое количество производимых операций;

- чистая поверхность готовых изделий;

- механизация работ;

- невысокая квалификация работников.

Отрицательные стороны:

- значительная стоимость формообразующей оснастки;

- ограниченная стойкость форм;

- быстрое остывание расплава.

В кокиль отливаются практически все металлы, но большинство отливок — это чугуны и литейные стали.

Особенности промышленного процесса

Плавлением, а соответственно, и литьем всевозможных деталей из алюминия люди занимаются на протяжении многих лет.

Его температура плавления, которая составляет чуть более шестисот градусов по Цельсию, не требует использования какого-то специфического оборудования.

Данный материал за счет своей высокой пластичности способен приобретать практически любую форму.

Изначально для изготовления деталей из алюминия при помощи его литья использовали разнообразные формы, которые вставляли в землю.

Чуть позже появились гипсовые формы, которые изготавливались своими руками.

Видео:

В настоящее время практикуется использование специальных пресс-форм, при помощи которых изготовление самых разных деталей из алюминия производится под давлением.

Следует отметить, что и в том и в другом случае выплавляемым деталям можно придавать практически любую необходимую форму.

В любом случае, технология литья данного металла всегда оставалась практически оной и той же, за исключением некоторых особенностей.

Сегодня на крупных промышленных предприятиях практикуется литье под большим давлением, при котором практически полностью отсутствует усадка.

Технологически процесс литья алюминиевых заготовок на промышленных предприятиях с использованием машин и специального оборудования выглядит достаточно сложно.

ВАЖНО ЗНАТЬ: Технология штамповки деталей из листового металла

Необходимое рабочее давление создается за счет работы поршня, который в свою очередь приводится в движение сжатым воздухом.

В этом случае используются эмульсионный состав, а также масло, которые способствуют ускорению его движения.

Алюминий, разогретый до температуры плавления, с большой скоростью поступает в специальную пресс- форму под большим давлением и полностью ее заполняет.

При этом усадка залитого металла практически полностью исключена.

Литье алюминиевых деталей под большим давлением имеет огромное количество достоинств, среди которых особенно выделяется высокая производительность данного процесса.

Видео:

Кроме этого можно отметить и высочайшую точность получаемых таким образом изделий, а также практически полное отсутствие какого-либо брака.

Данная технология успешно применяется при необходимости изготовить детали, используемые в приборостроении, а также авиастроении.

Использование пресс-форм в этом случае позволяет использовать расплавленную смесь практически любой температуры.