Микрометры

Микрометр — инструмент для измерения внешних размеров деталей с высокой точностью. Микрометр представляет из себя рамку из нержавеющей высоколегированной инструментальной стали.

На рамке находится подвижный винт, который перемещается за счет вращения в гайке. Измеряемая деталь зажимается между неподвижным уступом в рамке и винтом. Отсчет ведется по шкале, показывающей количество полных оборотов винта и их доли.

При таком методе измерения точность составляет 2 мкм.

Микрометр применяется для точного определения сечения мелких деталей и листовых материалов. Выпускаются микрометры нескольких типов: гладкие, рычажные и электронные.

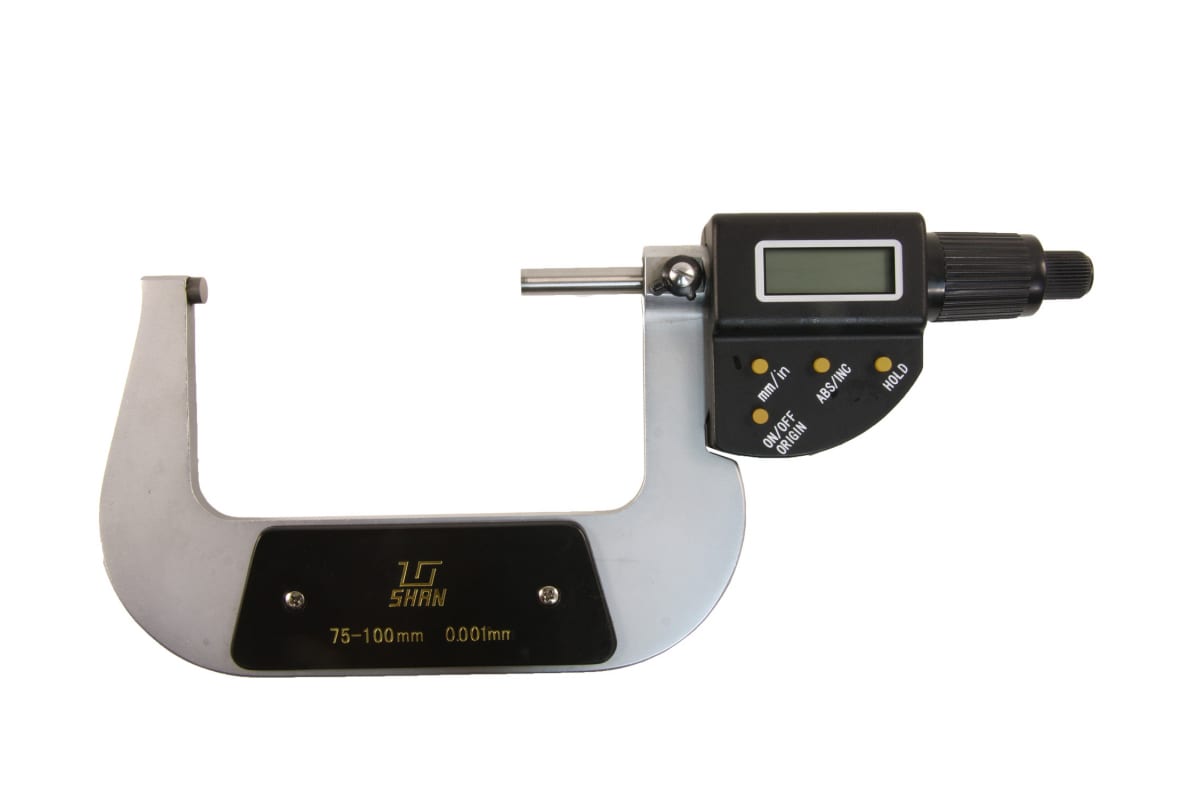

Микрометры гладкие тип МК

Микрометры изготовлены в соответствии с ГОСТ 6507-90 и внесены в Госреестр за № 41287-09. По заявке на микрометр может быть выдан сертификат о калибровке собственной метрологической службы. Поверка микрометров типа МК регламентирована методикой МИ 782-85. Протокол поверки микрометра можно скачать здесь.

Основные технические характеристики приведены в таблице:

| Параметры | МК-25 | МК-50 | МК-75 | МК-100 | МКЦ-25 | МКЦ-50 |

| А, мм | 9 | 14 | 14,5 | 15 | 6 | 8 |

| В, мм | 3 | 3 | 3 | 3 | 3,5 | 3,5 |

| С, мм | 28 | 38 | 49 | 60 | 24 | 32 |

| L, мм | 32 | 57 | 82 | 107 | 32 | 57 |

| Диапазон измерений, мм | 0-25 | 25-50 | 50-75 | 75-100 | 0-25 | 25-50 |

| Значение отсчета, мм | 0,01 | 0,01 | 0,01 | 0,01 | 0,001 | 0,001 |

| Погрешность, +-мм | 0,002 | 0,002 | 0,002 | 0,002 | 0,002 | 0,002 |

| Отклонение от плоскостности измерительной поверхности пятки, в интерференционных полосах, шт | 2 | 2 | 2 | 2 | 2 | 2 |

| Отклонение от плоскостности измерительной поверхности микровинта, в интерференционных полосах, шт | 2 | 2 | 2 | 2 | 2 | 2 |

| Отклонение от параллельности плоских измерительных поверхностей, в интерференционных полосах, шт | 2 | 3 | 3 | 4 | 2 | 2 |

| Отклонение длины установочной меры от номинального значения, +-мкм | 0,5 | 0,5 | 0,8 | 0,8 | 0,5 | 0,5 |

| Кол-во шт в упаковке | 50 | 50 | 30 | 25 | 40 | 30 |

| Вес упаковки, кг | 14 | 20 | 21 | 21 | 24 | 21 |

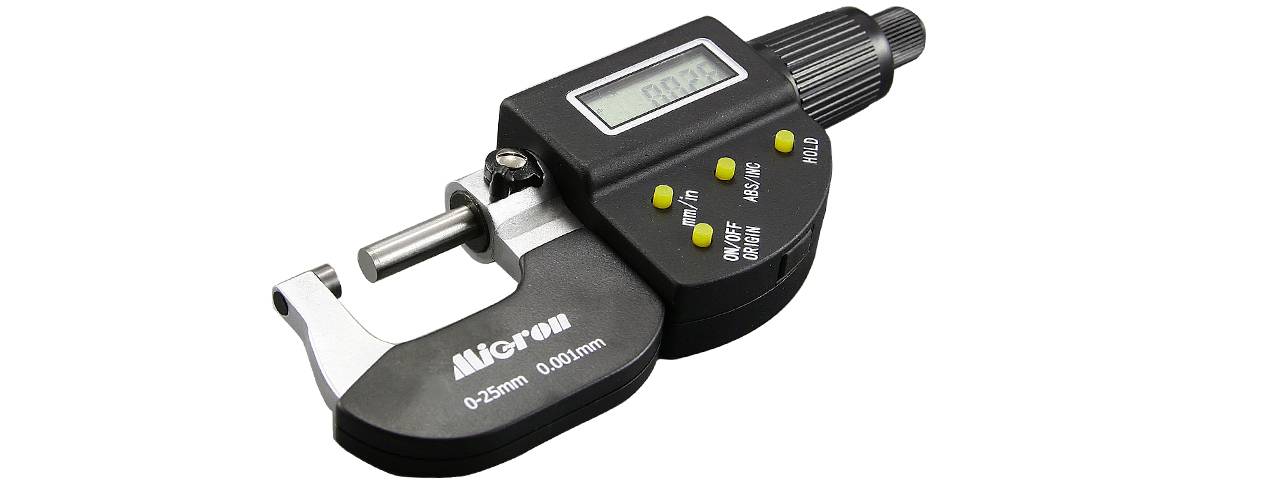

Микрометры гладкие электронные тип МКЦ

Электронные микрометры МКЦ, соответствуют ГОСТ 6507-90 и внесены в Госреестр под № 41287-09. Микрометры типа МКЦ снабжены цифровым индикатором, повышающим точность и удобство пользования.

Основные технические характеристики приведены в таблице:

| Модель | МКЦ 25 | МКЦ 50 | МКЦ 75 | МКЦ 100 |

| Диапазон измерений, мм | 0-25 | 25-50 | 50-75 | 75-100 |

| Погрешность измерений, мкм | ±2,0 | ±2,0 | ±2,0 | ±2,0 |

| Габариты, мм | 170х27х65 | 190х27х95 | 215х27х95 | 240х27х110 |

Видео урок как пользоваться микрометром

Подпишитесь на наш канал YouTube

Микрометры можно купить с доставкой до двери или до терминалов транспортной компании в следующих городах: Москва, Санкт-Петербург, Екатеринбург, Саратов.

Амурск, Ангарск, Архангельск, Астрахань, Барнаул, Белгород, Бийск, Брянск, Воронеж, Великий Новгород, Владивосток, Владикавказ, Владимир, Волгоград, Волгодонск, Вологда, Иваново, Ижевск, Йошкар-Ола, Казань, Калининград, Калуга, Кемерово, Киров, Кострома, Краснодар, Красноярск, Курск, Липецк, Магадан, Магнитогорск, Мурманск, Муром, Набережные Челны, Нальчик, Новокузнецк, Нарьян-Мар, Новороссийск, Новосибирск, Нефтекамск, Нефтеюганск, Новочеркасск, Нижнекамск, Норильск, Нижний Новгород, Обнинск, Омск, Орёл, Оренбург, Оха, Пенза, Пермь, Петрозаводск, Петропавловск-Камчатский, Псков, Ржев, Ростов, Рязань, Самара, Саранск, Смоленск, Сочи, Сыктывкар, Таганрог, Тамбов, Тверь, Тобольск, Тольятти, Томск, Тула, Тюмень, Ульяновск, Уфа, Ханты-Мансийск, Чебоксары, Челябинск, Череповец, Элиста, Ярославль и другие города, кроме того, в Республике Крым. А также Республики Казахстан, Белоруссия и другие страны СНГ.

Процесс измерения и показания

В начале работы необходимо расположить измерительную деталь между пяткой прибора и микрометрическим винтом. Начать вращение барабана с учетом максимальной близости шпинделя и измеряемого предмета.

При измерениях микрометр находится в левой руке. Во избежание нагрева от температуры тела и искажения результатов держать прибор следует за изолированную часть скобы.

Размеренно и не спеша до соприкосновения с измеряемой поверхностью подводится шпиндель устройства. Крутить его следует по направлению против часовой стрелки относительно торца с нарезкой пока деталь не зайдет в зазор торцов. Далее, необходимо по часовой стрелке довести вращение шпинделя до упора, придерживая в процессе нарезки барабан.

При достижении упора вращение начнет сопровождаться треском. Вращение микрометрического винта следует прекратить и можно приступать к снятию показаний. Освобождается деталь из зажима обратным вращением шпинделя. Точный размер замеряется на барабане с помощью шкалы нониуса.

Показания прибора. При работе по снятию величин измерений механическим прибором требуется некоторая сноровка. Начинаем снимать показания с более крупного разряда цифр и оканчиваем мелким.

Для начала обратим внимание на шкалу стебля на неподвижной части рукоятки. Она содержит две шкалы, которые для комфортного восприятия расположены в позиции остановки края барабана, зафиксируем значение деления нижней шкалы (допустим, 8)

Оно находится в зоне видимости. Так определяется величина первого цифрового показания.

В случае когда край барабана сравнялся с делением на верхней шкале, то после запятой необходимо поставить цифру 5, если деление скрыто, тогда цифру 0. После рассматривается шкала на барабане, где находятся сотые доли миллиметра, их необходимо прибавить к десятым долям.

Допустим, верхняя шкала не показала половинчатого деления, соответственно, измерительная величина равна 8,0 мм. Поскольку на барабане с горизонтальным штрихом выпало значение 12, следовательно, 8,0 + 0,12 = 8,12 мм. В случае видимости штриха на верхней шкале стебля 8,5 + 0,12 = 8,62 мм.

Что собой представляет микрометр

Измерение различных величин началось еще с древних времен. Свидетельством тому являются различные памятники архитектуры, которые бы без точного выполнения не дошли бы до наших дней. Раньше измерения проводили примитивными изделиями, но прогресс не стоит на месте. Каждое изделие начало меняться и совершенствоваться. Это стало и с измерительными приборами. Ведь, чем сложнее выпускаемое изделие, тем точнее нужно произвести замер деталей. И одним из таких измерителей стал микрометр. Так в 1848 году во Франции был получен первый патент на устройство, которое представляло собой винтовой штангенциркуль, имеющий дополнительную круговую шкалу. Дополнительная шкала позволила получить более точные долевые измерения от основной шкалы. После этого устройство стало совершенствоваться в дизайне, но основной принцип оставался без изменений.

Конструкция устройства не представляет ничего сложного. В ее основе лежит металлическая скоба, имеющая пятку и винтовой механизм. Между ними помещается предмет, который необходимо замерить. Закрутив винт, на шкале отобразится его ширина. Сначала смотрят на показатель шкалы стебля, потом на шкалу барабана. Суммировав эти два значения, будет получен точный результат.

Так же в конструкции имеется фиксатор, который не даст шкале сбиться, пока не будет записан результат.

Какие бывают?

Выделяют множество различных типов микрометров. Они предназначены для выполнения узких задач и имеют отличные системы снятия показаний. Основные виды:

- Гладкие с ценой деления 0.1 мкм. С их помощью проводят замеры охватываемых предметов абсолютным методом. Контроль качества инструментов осуществляется в соответствии ГОСТ 6507-90. Размер исходной детали определяется в зависимости от угла поворота барабана. Продольная основная шкала размещена на стебле. Ее используют для счета количества полных оборотов. Поверхность прибора выполнена из твердых сплавов. Гладкие части винта имеют диаметр 8h9, или 6h9. Они бывают двух классов точности. Каждый имеет свои допустимые пределы погрешности. Настройка осуществляется установочными мерами. Устройства с диапазоном от 25 до 300 мм имеют одну меру, которая соответствует нижней грани диапазона. Для инструментов, превышающих 300 мм идут в комплекте две дополнительные установочные меры. Если диапазон составляет от 0 до 25 мм они отсутствуют.

- Электронные цифровые. Основным поставщиком выступает КНР, но выделяют и российские предприятия. Существенных отличий не имеют. Основа конструкции микрометрическая пара винт-гайка. В сравнении с механическими на стебле и барабане отсутствуют шкалы. Результат выводится на ЖК-дисплее. Там же отображается в какой системе проводились расчеты. В определенных случаях доступна функция отображения уровня заряда. Как только возникает необходимость замены источника питания или подзарядки, на экране загорается соответствующий значок. Устройство обладает дополнительными полезными функциями. К их числу относят проведение замеров в миллиметрах и дюймах и установка нуля. Последнее позволяет замерять в относительной и абсолютных системах отсчета. Ряд моделей имеют такую функцию как удержание полученного результата («HOLD»). Дополнительные опции имеют отдельные клавиши. Простота в использовании и считывании полученных результатов, две системы отсчета, дополнительные возможности качества, позволявшие завоевать электронным микрометрам свою нишу. Главный недостаток заключается в высокой стоимости.

- Рычажные микрометры. Имеют цену деления 0.001 до 0.002 мм. Его используют для измерения прецизионных деталей с непосредственной оценкой и сравнением с эталоном, который используют в точном машиностроении. Для начала работы его необходимо разместить горизонтально. Допускается горизонтальное и вертикальное положение шкалы отсчетного устройства. В таких микрометрах оно рычажно-зубчатое. Контактная поверхность укреплена твердым сплавом. Контактные поверхности установлены в корундовые сплавы. За счет теплоизоляционных накладок исключено влияния тепла рук на показатели. Отвод подвижной пятки осуществляется при помощи арретира.

- Стрелочные. Размер определяется при помощи стрелочного индикатора. Используют на серийных и штучных производствах при проведении слесарных и ремонтных работ. С их помощью определяют уровень износа деталей, где важна высокая точность. Со стрелочным механизмом могут быть рычажные приборы с подвижной и сменной пяткой.

- Листовые. С его помощью измеряют толщину листов и лент. С учетом назначения, микрометр приобрел вытянутую форму, так как в таком виде комфортнее производить замеры. Круговая шкала для снятия показания делает использование максимально комфортным. Измерительная поверхность изготовлена из твердых сплавов.

- Трубные. С его помощью определяют толщину стен труб. Цилиндрические измерительные наконечники позволяют добиться максимально точного результата при снятии замеров криволинейных поверхностей.

- Проволочные и резьбомерные. Рассчитаны на определение толщины проволоки, диаметра шариков.

ТИПЫ. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Микрометры должны быть изготовлены следующих типов:

МК — гладкие для измерения наружных размеров изделий (черт.1);

МЛ — листовые с циферблатом для измерения толщины листов и лент (черт.2);

МТ — трубные для измерения толщины стенок труб (черт.3);

МЗ — зубомерные для измерения длины общей нормали зубчатых колес с модулем от 1 мм (черт.4);

МГ — микрометрические головки для измерения перемещения (черт.5);

МП — микрометры для измерения толщины проволоки (черт.6).

Примечание. Наименьший внутренний диаметр труб, измеряемых микрометром типа МТ, должен быть 8 или 12 мм.

Тип МК

1 — скоба; 2 — пятка; 3 — микрометрический винт; 4 — стопор;5 — стебель; 6 — барабан; 7 — трещотка (фрикцион)Черт.1

Тип МЛ

1 — скоба; 2- пятка; 3 — микрометрический винт; 4 — стопор; 5 — стебель;6 — барабан; 7 — трещотка (фрикцион); 8 — циферблат; 9 — стрелкаЧерт.2

Тип МТ

1 — скоба; 2 — пятка; 3 — микрометрический винт;4 — стопор; 5 — стебель; 6 — барабан; 7 — трещотка (фрикцион)Черт.3

Тип МЗ

1 — скоба; 2 — пятка; 3 — измерительная губка; 4 — микрометрический винт;5 — стопор; 6 — стебель; 7 — барабан; 8 — трещотка (фрикцион)Черт.4

Тип МГ

1 — микрометрический винт; 2 — стебель; 3 — барабан; 4 — трещотка (фрикцион)Черт.5

Тип МП

1 — корпус; 2- микрометрический винт; 3 — стебель; 4 — барабан; 5 — трещотка (фрикцион)Черт.6

1.2. Микрометры следует изготовлять:

- с ценой деления 0,01 мм — при отсчете показаний по шкалам стебля и барабана (черт.1-6);

- со значением отсчета по нониусу 0,001 мм — при отсчете показаний по шкалам стебля и барабана с нониусом (черт.7 и 8);

- с шагом дискретности 0,001 мм — при отсчете показаний по электронному цифровому отсчетному устройству и шкалам стебля и барабана (черт.9).

1 — стебель; 2 — нониус; 3 — барабан; 4 — цифровое отсчетное устройствоЧерт.7

1 — стебель; 2 — нониус; 3 — барабанЧерт.8

1> — стебель; 2 — барабан; 3 — электронное цифровое отсчетное устройствоЧерт.9

Примечание. Черт.1-9 не определяют конструкции микрометров.

(Измененная редакция, Изм. N 1).

1.3. Основные параметры, размеры и классы точности микрометров должны соответствовать установленным в табл.1.

Таблица 1мм

| Тип микрометра | Диапазон измерений микрометра с отсчетом показаний | Шаг микрометрического винта | Измерительное перемещение микровинта | |

| по шкалам стебля и барабана классов точности | по шкалам стебля и барабана с нониусом | по электронному цифровому устройству классов точности | ||

| 1 | 2 | 1 | 2 | |

| МК | 0-25; 25-50; 50-75; 75-100 | 0,5 | 25 | |

| 100-125; 125-150;150-175; 175-200;200-225; 225-250;250-275; 275-300 | — | |||

| 300-400;400-500;500-600 | — | |||

| МЛ | — | 0-5 | 1,0 | 5 |

| 0-10 | 10 | |||

| 0-25 | 25 | |||

| МТ | 0-25 | 0,5 | 25 | |

| МЗ | 0-25; 25-50; 50-75; 75-100 | |||

| МГ | 0-15 | 15 | ||

| 0-25 | 25 | |||

| — | 0-50 | — | 50 | |

| МП | 0-10 | 10 |

1.4. Диаметр гладкой части микрометрического винта должен быть 6h9, 6,5h9 или 8h9.

На концах микрометрического винта и пятки на длине до 4 мм допускается уменьшение диаметра, но не более чем на 0,1 мм.

1.5. Электрическое питание микрометров с электронным цифровым отсчетным устройством должно быть от встроенного источника питания.

Электрическое питание микрометров, имеющих вывод результатов измерений на внешние устройства, — от встроенного источника питания и (или) от сети общего назначения через блок питания.

Пример условного обозначения гладкого микрометра с диапазоном измерения 25-50 мм 1-го класса точности:

Микрометр МК50-1 ГОСТ 6507-90

То же, микрометрической головки с нониусом с диапазоном измерения 0-25 мм:

Микрометр МГ Н25 ГОСТ 6507-90

То же, гладкого микрометра с электронным цифровым отсчетным устройством с диапазоном измерения 50-75 мм:

Микрометр МК Ц75 ГОСТ 6507-90

1.4, 1.5. (Измененная редакция, Изм. N 1).

Устройство и принцип работы.

5.1. Основные узлы микрометра: скоба, пятка подвижная, неподвижная пятка, микрометрическая головка — отсчетное устройство, основанное на применении винтовой пары, которая преобразует вращательное движение микровинта в поступательное движение подвижной измерительной пятки и электронный блок с органами управления. Пределы измерений микрометров зависят от размера скобы и составляют 0-25; 25-50; 50-75; 75-100.

5.2. Измеряемая деталь зажимается между пятками микрометра до упора.

5.3. Отсчет размеров производится автоматически, показания отображаются на жидкокристаллическом дисплее, имеется возможность подключить штангенциркуль к компьютеру.

[править] ISI-стандартизация

Термин микрон

и символμ , ныне устаревшие, для обозначения микрометра, были официально приняты между 1879 и 1967 годами, но в 1967 году отменены ISI (Генеральной конференцией по мерам и весам).

Тем не менее, на практике, термин «микрон» по-прежнему широко используется и остаётся предпочтительным слову «микрометр» во многих русскоязычных и англоязычных странах, как и в академической науке (включая геологию, биологию, физику и астрономию), в прикладной науке и промышленности (в том числе — в металлообработке, полупроводниковой промышленности и производстве пластмасс).

Кроме того, в американском английском и в русском языках использование термина «микрон» помогает дифференцировать устройство от «микрометра», измерительного инструмента, поскольку название инструмента при написании на русском и в американском варианте английского языка, является омографом описываемой единицы измерения.

Допустимые погрешности микрометра

Микрометр – Допустимые погрешности микрометра

Это измерительное устройство предназначено для точного измерения, поэтому надо знать погрешность микрометра. Он придуман ученым Лораном Палмером в XIX веке, именовался сначала круговым штангенциркулем с нониусом. Им заинтересовались американцы, увидев на Парижской выставке, после этого начались его производство и продвижение.Теперь это обычный, практичный и популярный инструмент для замеров диаметра снаружи детали, ее толщины, ширины. Конструкция проста. Прибор быстро измеряет с весьма высокой точностью.

Незаменим для производственного цеха, в линейных замерах. Известен каждому станочнику, слесарю, конструктору. Разнообразен по своей конструкции. Универсальный диапазон поверхностей, измеряемых им, очень широк.

На выпуске МК специализируются известные компании: швейцарская Tesa, японская Mitutoyo, германская CarlMahr, отечественные ЧИЗ и КРИН

К китайским относятся осторожно

Качество их высокое, они имеют шлифовальный вид, отсутствие зазоров прилегания рабочих частей, исполняются из особо прочных, твердых металлов. Это обеспечивает продвижение болта, не деформируя торцевую плоскость. Он абсолютно антикоррозийный, износоустойчивый. Инструмент соблюдает правило Аббе, повышающее точность.

Есть два типы МК:

- механические, имеют штриховую плоскость, нониус;

- цифровые или электронные.

Они с аналоговыми или цифровыми индикациями.

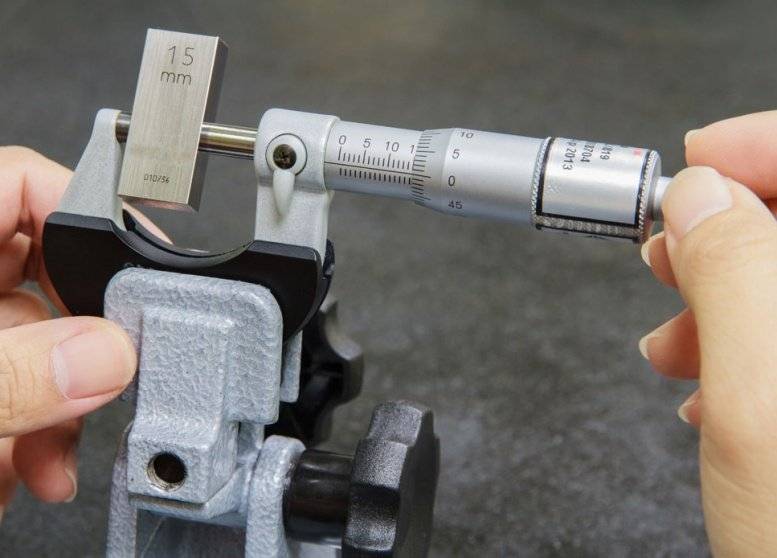

Порядок проведения измерений с помощью механического микрометра

Перед тем, как измерять микрометром детали, следует тщательно очистить контактные поверхности пятки и винта во избежание искажений результатов измерений. При возможности необходимо зафиксировать скобу с помощью держателя или тисков, чтобы освободить руки для манипуляций.

Как пользоваться микрометром:

Довести при помощи вращения барабана винт до соприкосновения с измеряемой деталью.

Вращая трещотку, добиться максимальной плотности прилегания винта к объекту

Важно избегать излишнего давления на деталь — при первых щелчках трещотки следует прекратить завинчивание.

Оценить показания шкал под прямым углом обзора.. Оценка показателей шкал микрометра:

Оценка показателей шкал микрометра:

- Горизонтальная шкала. Отражает миллиметры и их половины. Если срез барабана остановился строго на отметке 4 мм, то остальные параметры следует смотреть на вращающейся шкале. Если в верхней части шкалы пройдена отметка 4 мм, а по нижней отмечено еще одно деление, то показатели круговой шкалы следует прибавлять к результату 4,5 мм.

- Круговая шкала. На ней каждое деление обозначает сотые доли миллиметра. Например, если горизонтальная шкала показала отметку 4, а круговая — 5, то размер детали 4,05 мм.

Рейтинг микрометров

Для составления обзора были отобраны измерительные инструменты, которые можно приобрести в любом специализированном магазине. Проверялась корректность показаний, соответствие заявленным характеристикам. Эксперты учли отзывы владельцев, мнения профессиональных токарей, ювелиров и столяров

Основное внимание было уделено следующим параметрам:

- Тип – выпускаются электронные и механические модели;

- Диапазон измерений – определяет сферу применения;

- Точность – низкая погрешность улучшает репутацию инструмента;

- Шаг измерений – зависит от предложенной шкалы делений;

- Вес – влияет на уровень комфорта во время работы.

Нестабильные показания, большие отклонения от эталонов, механические дефекты – измерители с такими характеристиками исключался из нашего рейтинга.

Лучшие паяльные станции

Как определить результат

Результат измерений определяется по показаниям трех шкал. Нижняя шкала на стебле показывает целые значения с ценой деления в 1 мм. По верхней шкале определяем половину миллиметра, цена деления 0,5 мм. Третья, круговая шкала с точностью 0,01 мм.

Пример определения размера микрометром М50:

- Берём минимальный измеряемый размер – 25 мм.

- Добавляем целое значение делений нижней шкалы, например 3 мм.

- Смотрим на верхнюю шкалу стебля. Если после нижнего значения 3 мм заметна верхняя риска, то добавляем ещё 0,5 мм.

- Снимаем показания с круговой шкалы нониуса. Допустим это число15, что означает 0,15 мм.

- Складываем полученные значения: 25+3+0,5+0,15=28,65 мм

Микрометры оснащены фиксатором, что позволяет определить размер детали и произвести сравнение другими деталями.

[править] ISI-стандартизация

Термин микрон

и символμ , ныне устаревшие, для обозначения микрометра, были официально приняты между 1879 и 1967 годами, но в 1967 году отменены ISI (Генеральной конференцией по мерам и весам).

Тем не менее, на практике, термин «микрон» по-прежнему широко используется и остаётся предпочтительным слову «микрометр» во многих русскоязычных и англоязычных странах, как и в академической науке (включая геологию, биологию, физику и астрономию), в прикладной науке и промышленности (в том числе — в металлообработке, полупроводниковой промышленности и производстве пластмасс).

Кроме того, в американском английском и в русском языках использование термина «микрон» помогает дифференцировать устройство от «микрометра», измерительного инструмента, поскольку название инструмента при написании на русском и в американском варианте английского языка, является омографом описываемой единицы измерения.

Цифровые изделия: нюансы

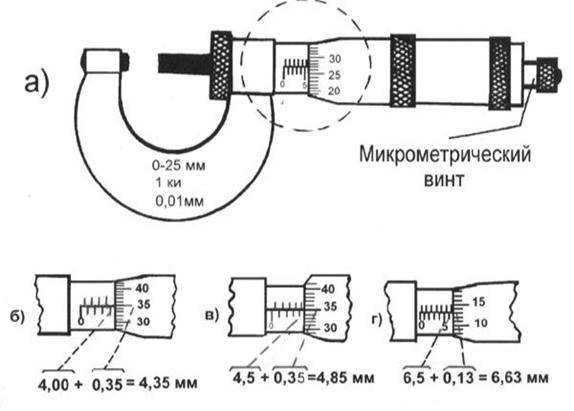

Микрометр (а) и примеры расчета по его шкале (б, в, г).

Счет по штриховочным шкалам микрометра порой неудобен. Если зрение нехорошее или освещение несильное, эту проблему решают электронные МК. Они мало разнятся от механических, плоскости со штрихами заменены инкрементными емкостями, индуктивными элементами преобразования, электронным блоком с цифровым табло. Преобразователь – это две дисковые пластины с проводами. Один диск двигается с болтом, другой – закреплен жестко, держится шпонкой. Они двигаются с болтом на весь его размер.

Скоба микрометров имеет процессорный узел, табло с показателями 0,01 или 0,001 мм, функцией установки нуля, есть также и возможности подключения к внешним вычислительным приборам. Прибор имеет питание от батареи со сроком службы в полтора года. Электромикрометры имеют границу замеров до 300 мм. Делают много разных модификаций, в них параметры могут различаться. Так, есть со сферическими плоскостями под замеры трубчатых элементов, с дисками – для замеров мягких предметов.

Конструкция инструмента и его применение

Чтобы узнать, как пользоваться микрометром, необходимо сначала разобраться с конструктивными особенностями этого инструмента. Конструктивно он напоминает штангенциркуль, но с незначительными отличиями во внешности. Одно из самых главных отличий — это непонятная система исчисления, которая отображена на цилиндрическом основании. Многих вводит заблуждение такая конструкция, и возникает желание отказаться от проведения измерительных процедур. Однако все намного проще, и в материале подробно описан принцип использования микрометра для вычисления минимальных значений измеряемой детали.

Рассматриваемый тип измерительного прибора состоит из целого ряда составных элементов. К таковым элементам относятся следующие детали:

- Скоба или основание, в котором размещается измеряемая деталь. Кстати размеры скобы бывают разными, что определяет возможность измерения деталей соответствующих размеров

- Пятка — это неподвижная часть (губка) на скобе, которая служит в качестве зажимного устройства при измерении деталей

- Подвижный винт или губка — он отвечает не только за прижим детали, но и за отображение соответствующих сведений, что зависит от размера детали

- Зажим — расположен на скобе, и служит для фиксации подвижной губки в соответствующем положении. Этот зажим нужен для того, чтобы при снятии замеров губка не сместилась со своего положения

- Шкала стебля — имеет горизонтальное расположение, и состоит из двух частей, разделенных линией. Нижняя часть отвечает за показания целого числа в миллиметрах, а верхняя за десятые доли. Прямая линия служит для проведения расчетов по нониусной шкале

- Барабан — цилиндрическая подвижная деталь, которая перемещается вместе с подвижной губкой. На барабане нанесена по окружности нониусная шкала (ее еще называют круговой), по которой определяются сотые и даже тысячные доли миллиметров

- Трещоточный узел — это механизм, который позволяет плотно зафиксировать деталь в губках, но при этом исключить ее деформирование. Трещотка выставлена на соответствующую силу момента, поэтому при плотном соединении подвижной губки со стенкой измеряемой детали, происходит ее прокручивание

Прибор имеет простую конструкцию. В зависимости от видов, конструкция может несколько отличаться, однако один из первых измерителей был обычный прибор, как показано на фото выше. Такие устройства пользуются спросом и сегодня, и встречаются довольно часто в разных сферах. В домашнем хозяйстве микрометр также необходим, так как часто возникает необходимость измерить диаметр поршня или размер мелких деталей. Многие даже не знают, что можно измерять этим прибором, поэтому стоит разобраться.

Особенности калибрования микрометра самостоятельно

Когда прибор используется часто, то его шкала часто сбивается (касается всех моделей). Чтобы получить точные данные при проведении измерений, рекомендуется научиться правильно делать калибровку. Калибровка подразумевает собой выставление точности. Чтобы узнать, не нарушилась ли точность измерителя, следует воспользоваться эталонными образцами. Обычно такие образцы имеются в комплектации к прибору.

Перед тем, как произвести контрольный замер микрометром, следует тщательно очистить зажимные губки инструмента. Делается это путем использования листа бумаги, который надо зажать в губках, а затем плавно удалить его, не повредив при этом. Такой способ позволяет произвести очистку поверхности от жира и пыли.

Это интересно! Нельзя применять для очистки поверхности губок абразивные материалы, так как это приведет к истиранию поверхности, и в итоге снижению точности измерений.

Как только подготовительные работы выполнены, следует зафиксировать в губках инструмента эталонный образец, и проверить значение по шкале. Если совпадает, тогда прибор не нуждается в настройке. В такой настройке нуждаются не только аналоговые, но и стрелочные с цифровыми приборами.

https://youtube.com/watch?v=G8VmnEeqvtE%3F

Устройство микрометра и точность измерений

Предельная точность была критически необходима еще в XVI веке в оружейном деле, позже принцип этого несложного механизма стали применять в геодезии, а официально прибор вышел в таком виде, каким мы его сейчас знаем, в середине XIX века. Устройство микрометра довольно простое в механическом смысле, рабочими являются винт и гайка. А вот сами измерения снимаются со сложной и тщательно выверенной шкалы, причем не одной.

Почему этот инструмент имеет такое название? Чаще всего, диапазон размеров, которые может с достоверной точностью определить этот прибор, лежит в области микрон. 1 мкм (микрон) это не что иное, как 0,001 мм, вы даже представить не можете, насколько это мелкие параметры

Но такие мелочи меряются редко, чаще точность составляет около 50 мкм (погрешность при этом 2-9 мкм), что также довольно мелко для человеческого глаза, но уже крайне важно для некоторых точных сборочных работ или настроек

Способов измерения этим инструментом может быть два – абсолютный и относительный (контактный). При первом способе мы прикладываем разъем прибора непосредственно к предмету, выставляем согласно его геометрии зажимы и смотрим на шкалу, где сразу же определяем размер в мкм. Относительный способ измеряет какие-либо параметры рядом находящихся предметов или границ, а потом математически вычисляется искомый параметр.

Микрометричный глубиномер

Этот прибор состоит из базовой основы, в ней зафиксирован микроболт с измерительными границами в 25 мм, также есть заменяемые измерительные вставки различной длины. Предельный показатель замеров – 300 мм.

Такие приборы так же, как МК, являются механическими, цифровыми устройствами.

Погрешность включает в себя:

- Неточность измерительного узла.

- Неточности плоскостности, параллельности винта с пяткой. Они возникают при поворотных углах, стопорении. Такой вид неточности бывает разным в разнообразных формах (круглых, плоских). Также есть неточности объектов при усилии во время замера.

- Изменение скобы вследствие усилия.

- Неправильность мер установки.

- Неточность вследствие действия температуры, она характерна для больших приборов.

- В электронных приборах может возникнуть неисправность электродеталей.

Погрешность допускается для головки, в случае если она выступает отдельным устройством, в пределах установленных ГОСТом 6507-90. Есть специальные системы с границами погрешностей для приборов, Они имеют показатели, зависящие от границ замеров. Сетка неточностей указывает на допускаемую ошибку G прибора в пункте границ замеров.

Эти граничные показатели состоят из неточности микрометрического узла, неточности от деформации скоб прибора, от бугристости, непараллельности замеряемых плоскостей.

Калибрование, настройку (поверку) микрометра выполняют, используя показатели концевых мер в нескольких пунктах границ замеров, соответственно, ISO 3611:2010, DIN 863, ГОСТ 6207-90. Они берутся, чтобы узнать значение G, то есть предельную неточность устройства во всех пунктах диапазона замеров. Вот стандартные, желательные параметры под концевые меры замеров, под настройку устройства: 3,1; 6,5; 9,7; 12,5; 15,8; 19,0; 21,9; 25 мм.

Историческая справка

Винтовая пара для точной установки размеров применялась еще в шестнадцатом веке. Она была составной частью прогрессивных по тем временам прицельных приспособлений для пушек, входила в состав конструкций геодезических инструментов.

В 1848 году француз Пальмер впервые получил патент на микрометр. Вернее, тогда изобретение назвали винтовым штангенциркулем, имеющим круговой нониус. Этот прибор мог бы совершить революцию в области измерений. Однако промышленность в то время не обеспечивала такой высокой точности обработки материалов. Инструмент не пользовался популярностью и про него забыли.

Вспомнили про него американцы Луснан Шарпе и Джозеф Браун в 1867 году. Промышленность развивалась, производство наполнялось новыми технологиями и прогрессивными металлообрабатывающими станками. Американские инженеры уловили потребность в позабытом измерительном инструменте и начали серийное производство микрометров. Впоследствии появились и другие микрометрические инструменты.

Вспомнили про него американцы Луснан Шарпе и Джозеф Браун в 1867 году. Промышленность развивалась, производство наполнялось новыми технологиями и прогрессивными металлообрабатывающими станками. Американские инженеры уловили потребность в позабытом измерительном инструменте и начали серийное производство микрометров. Впоследствии появились и другие микрометрические инструменты.

Предлагаем Вашему вниманию познавательную статью о хронографах для пневматики.

Методика измерений микрометром гладким

Для получения точного размера измеряемое изделие необходимо разместить и неподвижно зафиксировать с помощью трещотки между пяткой и винтом. При этом нельзя измерять грубо обработанные поверхности покрытые слоем ржавчины, металлической пыли или окалины. Не следует работать и с нагретыми деталями, из-за температурного расширения вы не получите точный результат. Трещотку барабана необходимо вращать медленно и аккуратно. Показание с микрометра снимаются в следующем порядке:

- шкала стебля с точностью 1 мм,

- шкала с точностью 0,5 мм;

- шкала барабана.

Три полученных результата складываются и получается точное значение.

Проверка, калибровка

Хотя бы раз в несколько месяцев, а также обязательно сразу же в день приобретения необходимо внимательно проверить инструмент на предмет неточностей при осуществлении различных измерений. В том случае, если шкала была сбита, необходимо выполнить регулировку. Поможет в этом ключ, который обязательно всегда есть в стандартном комплекте.

Для осуществления проверки точности вашего инструмента необходимо сделать следующие действия – сомкнуть без какой-либо детали имеющиеся измерительной плоскости.

В момент, когда винт будет упираться в противоположную плоскость, имеющийся индикатор у прибора должен обязательно показывать ноль, если это микрометр электрического типа.

Если это механический инструмент, то тогда барабан просто должен на 100% закрыть стебель, а вот его ноль совпасть продольным штрихом у стебля.

Как выбрать микрометр

Выбирать измеритель необходимо с учетом сферы применения, требований к точности прибора. Пользователь должен оценить диапазон, в котором выполняются измерения. От типа устройства зависит его погрешность, комфорт во время использования. При покупке необходимо учесть наличие сертификатов и регистрации в Госреестре.

Тип микрометра

Выпускают цифровые и механические модели. Разница в точности и шкале для снятия показаний. Механические измерители более надежны, не требуют бережного обращения и замены батареек питания. Недостатком является шкала с шагом 10 микрон, что не подходит для высокоточных операций. Пользоваться микрометром не сложнее, чем штангенциркулем.

Цифровые модели имеют ЖК-дисплей, на который выводится результат с точностью до 1 микрон. Приборы отличаются низкой погрешностью, возможностью выбора метрической системы, наличием порта для передачи данных на компьютер. Оборудование требует аккуратного отношения, точной настройки, отличается высокой ценой.

Сфера использования

Для замеров листовой стали рекомендуются модели с тарелками на винте и пятке. Это увеличивает площадь контакта, снижает количество ошибок. Трубные микрометры предназначены для измерения толщины стенок. Особенностью модели является отсутствие скобы, наличие пятки, которая помещается внутрь трубы и зажимается винтом. Проволочный измеритель отличается маленькой скобой, что упрощает замеры тонкого материала. Если работать с разными деталями, заготовками, то рекомендуется выбрать модель со съемными наконечниками.

Диапазон измерений

У большинства моделей эта характеристика ограничивается размером скобы. Что бы показания были корректными и не возникало проблем с винтами, диапазон ограничивают, например, используют измеритель, рассчитанный на детали от 150 до 200 мм, а не прибор, способный оценить диаметр от 0 до 200 мм.

Точность

Для производства, где этот параметр критичен, рекомендуется купить цифровой микрометр, имеющий прецизионную шкалу с шагом 1 микрон. Пользователь должен учитывать погрешность, которая у этих моделей может достигать 0,05 мм. Для домашней мастерской достаточно точности механических инструментов, имеющих шкалу с шагом 10 микрон. В этой категории можно купить измеритель с низкой погрешностью.

Эргономичность

Форма должна быть удобной для работы. Преимущество у инструмента с рукоятками из антискользящего материала

При интенсивном использовании оборудования необходимо уделить внимание весу. При использовании тяжелого инструмента утомлении наступит быстрее, что повлияет на производительность труда, внимательность при считывании показаний