Преимущества использования резьбонакатных роликов

Применение резьбонакатных роликов для получения наружных резьб имеет ряд важных преимуществ.

- Упрочнение деталей и изделий. Прочность повышается за счет обработки поверхностей по технологии холодной пластической деформации.

- Износостойкость. Резьбонакатные ролики выдерживают давление до 1500 МПа.

- Простота эксплуатации. Для использования приспособления нужно лишь закрепить в патронах станков.

- Универсальность. При помощи резьбонакатных роликов можно нарезать или восстановить резьбу, длина которой превышает 2 м.

- Высокое качество профилей. После обработки детали приобретают зеркальные поверхности. Ra — 0,1.

Фотография №3: резьба, полученная по технологии накатывания

- Экономичность. При обработке деталей и изделий стружка не образуется.

- Высокая стойкость резьбовых соединений, получаемых с применением резьбонакатных роликов. Этот показатель больше стандартного примерно на 50 %.

- Высокая производительность. Обработка заготовок происходит очень быстро. Это делает резьбонакатные ролики пригодными для использования на массовых производствах.

Зарубежные резьбообрабатывающие станки и приспособления

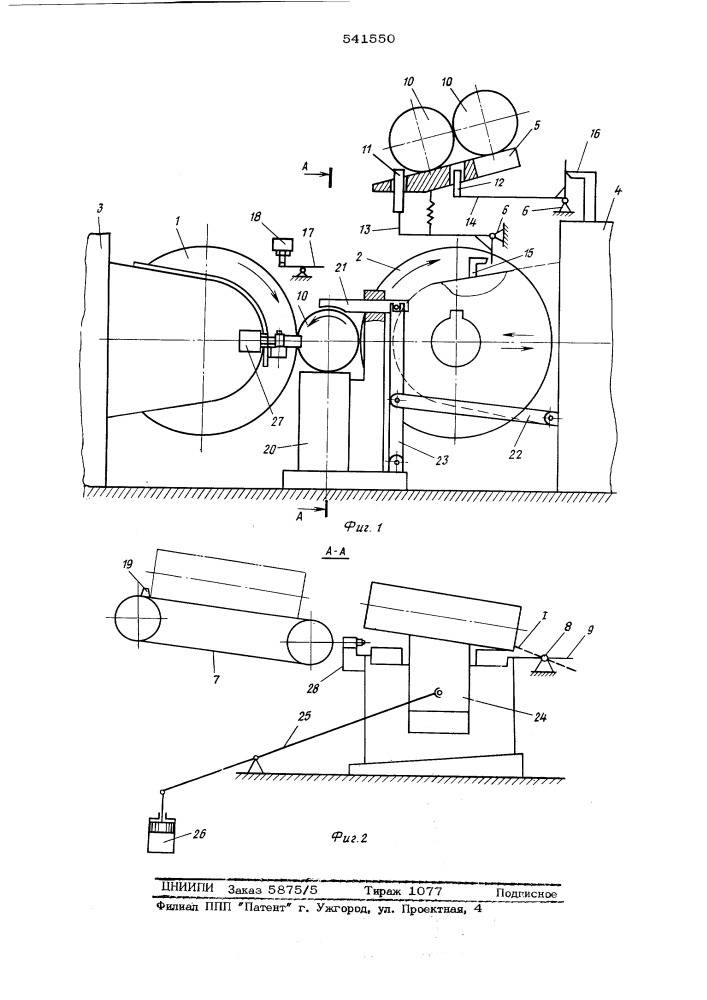

Существенный интерес представляют резьбофрезерные станки фирмы «UNITECH» (Германия) обкатного типа модели ZFWVG250 (рис. 2, табл. 8).

Нормальное резьбофрезерное приспособление ApG позволяет производить резьбофрезерование в процессе фрезерования длинной и короткой резьб от малых до средних профилей (до 10-го модуля); продольное фрезерование профилей с параллельными осями.

Рис. 2. Резьбофрезерный станок ZFWVG250

Таблица 8. Технические характеристики модели ZFWVG250

| Параметры | модели ZFWVG250 | ||||

| Длина фрезерования, мм | 800 | 1250 | 2000 | 3150 | 5000 |

| Высота центров над направляющей станины, мм | 2600 | ||||

| Наибольший диаметр изделия, мм: над направляющей станины | 500 | ||||

| над фрезерным суппортом | 250 | ||||

| Отверстие шпинделя изделия, мм | 102 | ||||

| Максимальное отверстие цангового патрона, мм | 100 | ||||

| Путь перемещения пиноли задней бабки, мм | 100 | ||||

| Шаг резьбы ходового винта, дюйм | 1/2 слева | ||||

| Диапазон плавного перехода, мин–1 | 0,0032…2,6 | ||||

| Скорости подачи (плавные) | |||||

| Фрезерование методом обката, мм/об, изделия | 0,027…5,66 | ||||

| Продольное фрезерование, мм/мин | 0,3…198 | ||||

| Ускоренные ходы, мм/мин | |||||

| Фрезерование методом обката при шаге резьбы 1…100 мм | 10,9…1090 | ||||

| Резьбофрезерование при шаге резьбы 100…800 мм | 816 | ||||

| Фрезерование методом обката | 816 | ||||

| Продольное фрезерование | 816 | ||||

| Мощность, кВт: двигателя главного привода | 4 | ||||

| охлаждающего насоса | 0,09 | ||||

| насоса для смазочного масла | 0,37 | ||||

| Номинальный крутящий момент двигателя подачи, Нм | 25 | ||||

| Электрооборудование | |||||

| Рабочее напряжение, В | 400 | ||||

| Управляющее напряжение, В | 24 | ||||

| Частота, Гц | 50 | ||||

| Общая потребляемая мощность, кВт | 9,5 | ||||

| Габаритные размеры, мм: длина | 2800 | 3200 | 4000 | 5200 | 7000 |

| ширина | 2500 | ||||

| высота | 1600 | ||||

| Масса нетто, кг | 3400 | 3800 | 4300 | 5100 | 6700 |

| Бак для охлаждаемой жидкости, л | |||||

| Объем | 40 | 40 | 40 | 75 | 110 |

Тяжелое резьбофрезерное приспособление ApGS позволяет производить резьбофрезерование в процессе фрезерования длинной и короткой резьб больших профилей до 15-го модуля; продольное фрезерование профилей с параллельными осями.

Зубофрезерное приспособление обкатного типа ApFW позволяет производить зубофрезерование методом обката профилей с параллельными осями винтовых профилей до 7-го модуля посредством двухчервячной передачи усиленной конструкции с малым зазором.

Технические возможности указанных приспособлений приведены в табл. 9.

Таблица 9. Технические характеристики резьбо-фрезерных приспособлений

| Параметры | ApG | ApGS | ApFW |

| Фрезерные шпиндели | |||

| Наибольший диаметр фрезы, мм | 150 | 150 | 150 |

| Наибольшая ширина фрезы, мм | 100 | 100 | 125 |

| Внутренний конус, МК | 3 | 4 | 4 |

| Диапазон поворота, град: вертикально направо | 120 | 120 | 60° |

| вертикально налево | 90 | 90 | 60 |

| Осевое перемещение, мм | 42 | 42 | 50 |

| Расстояние, мм: от середины детали до середины фрезерного шпинделя | 0…190 | 0…190 | 0…180 |

| от середины фрезерного шпинделя до лицевой поверхности суппорта | 28 | 40 | 57 |

| Число оборотов фрезы, мин–1 | 45…560 | 45…560 | 18…224 |

| Передаточное число | 1,25 | 1,25 | 1,25 |

| Характеристики изделия — резьбофрезерование, мм | |||

| Модуль, макс. | 10 | 15 | — |

| Шаг резьбы | 1…800 | 1…800 | — |

| Глубина резьбы, макс. | 25 | 35 | — |

| Характеристики изделия — резьбофрезерование методом обката | |||

| Модуль, макс, мм | 3 | 5 | 7 |

| Число зубьев* | 4…50 | 4…50 | 2…50 |

* Большее число зубьев по запросу.

Просмотров: 1 566

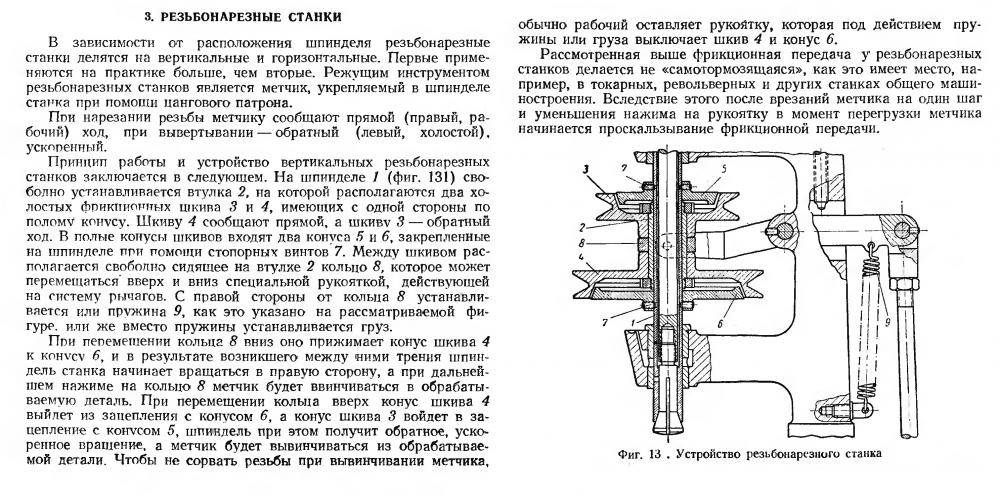

Разновидности резьбонарезных станков

Станки для нарезания резьбы делятся по группам:

- ручные — с небольшой массой, не требуют специальной квалификации работника, но служат для нарезки резьбового соединения на трубах диаметром не больше 50 см;

- электрические — громоздкие и тяжелые, сложной конструкции, но в работе надежные и аккуратные, они распространены в производстве. Разработаны компактные модели с небольшой функциональностью и массой 60 кг, более мощные агрегаты весят под 250 кг;

- в работе автоматического оборудования от оператора требуется грамотно задать параметры резьбы, включить станок и отслеживать процесс на программном контролирующем устройстве, такие станки используют в поточном производстве большого количества труб.

Для нарезки применяют станки:

- резьбонакатные;

- резьбофрезерные;

- резьбошлифовальные.

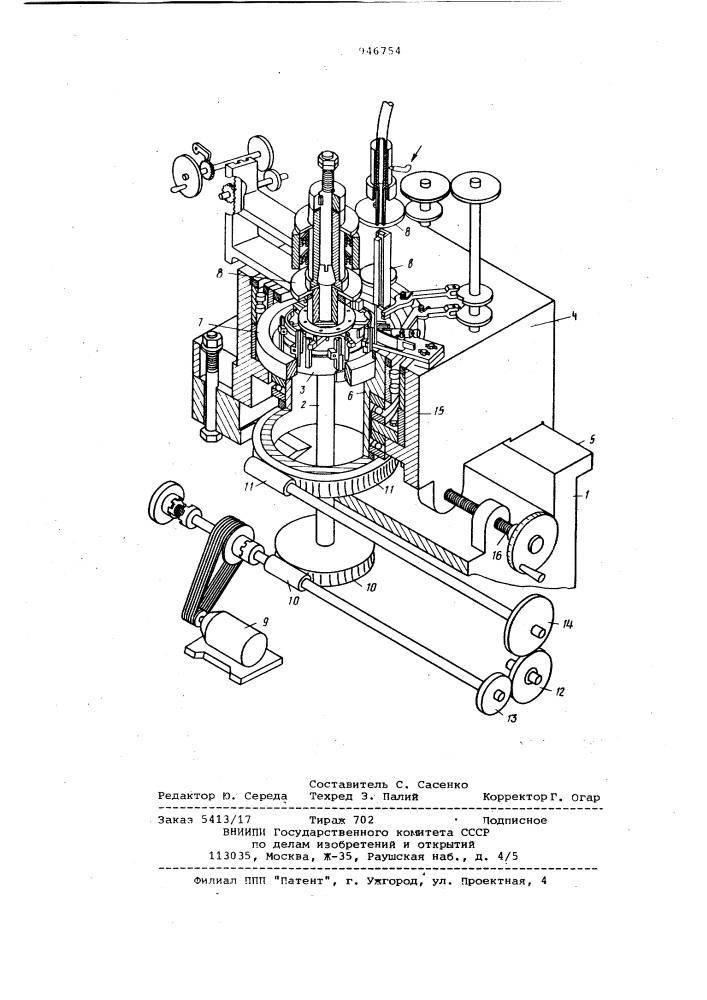

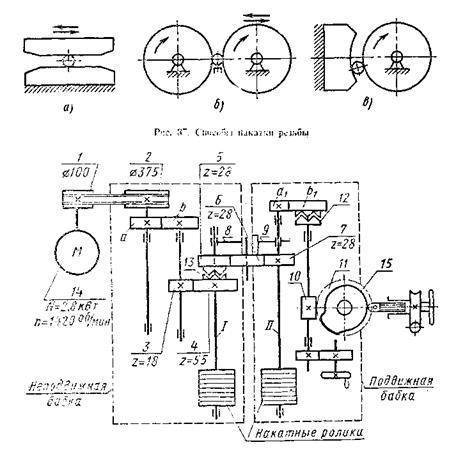

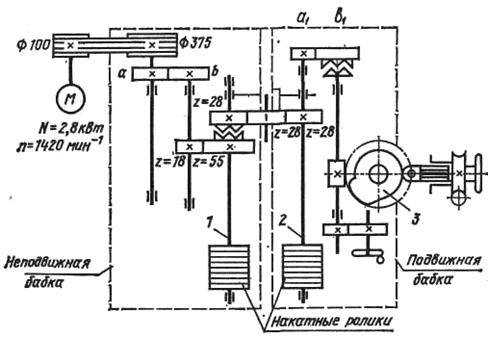

Резьбонакатные

Принцип работы состоит в пластической деформации поверхности без удаления стружки. Установленная заготовка прокатывается между инструментами плоской или круглой формы и сдавливается. Металл под давлением заполняет впадины между прочными витками рабочего инструмента, и создается резьба.

в пластической деформации поверхности без удаления стружки. Установленная заготовка прокатывается между инструментами плоской или круглой формы и сдавливается. Металл под давлением заполняет впадины между прочными витками рабочего инструмента, и создается резьба.

В качестве рабочего инструмента для накатывания используют резьбовые сегменты, плашки, ролики. Процесс накатывания выполняется на резьбонарезных станках для труб полуавтоматического и автоматического действия, иногда используют револьверные и токарные агрегаты. Делают дюймовую и метрическую резьбу с круглыми, треугольными, тангенциальными профилями.

Резьбофрезерные

Производительный метод широко используется в промышленности, используются специальные станки с установленными на них гребенчатыми и дисковыми фрезами. Применяет принцип формообразующего продвижения. Заготовка вращается медленно (подача круговая), согласованно с ней перемещается продольно подаваемая фреза, что позволяет нарезать резьбу с большим шагом на довольно протяженном участке. Требуется строгое согласование одновременных подач.

Гребенчатые фрезы (представлены в виде набора дисковых фрез) используются для нарезки мелких резьб сразу по всей длине. Одновременное формирование витков значительно ускоряет работу по нарезке внутренней и наружной резьбы в трубах, при этом наименьшая длина гребенчатого инструмента должна быть на два-три шага длиннее прогнозируемой резьбы.

Резьбошлифовальные

Шлифование резьбы используют в процессе изготовления рабочего инструмента для нарезания резьбы, резьбовых калибров, роликов накатки, червячных фрез, ходовых винтов для серийного и мелкосерийного производства. Процесс шлифования происходит с использованием многониточных и однониточных абразивов. Схемы производства профиля резьб аналогичны резьбофрезерованию, только вместо фрез используют шлифовальные профилированные круги (однониточные применяют по типу дисковых, а многониточные используют как гребенчатые).

Профиль на кругах нанесен в соответствии с профилем впадины изготавливаемой резьбы. Абразив во время работы совершает круговое движение, а заготовка движется продольно с поворотом на шаг. Технология позволяет получить резьбовой инструмент высокой точности с различными параметрами длины и профиля.

Профиль на кругах нанесен в соответствии с профилем впадины изготавливаемой резьбы. Абразив во время работы совершает круговое движение, а заготовка движется продольно с поворотом на шаг. Технология позволяет получить резьбовой инструмент высокой точности с различными параметрами длины и профиля.

Шлифование резьб многониточными абразивами производят продольной подачей в комплексе с врезным шлифованием. Оси заготовки и круга располагают параллельно, способ использует для производства резьбового инструмента с короткой резьбой и нарезкой кольцевых витков. В результате многониточного шлифования получают рабочий инструмент с невысокой точностью и шагом 4 мм и меньше. Параллельное расположение осей ведет к небольшому искажению профиля резьбы.

Технологии накатывания резьб роликами

Начнем с описания оборудования. Для накатывания резьб используют автоматические и полуавтоматические станки. Они имеют по 2 или по 3 шпинделя и оснащаются приводами, создающими необходимые усилия для деформирования заготовок.

Расскажем вкратце о самых важных характеристиках и особенностях процесса.

- Скорость накатывания. Она зависит от типа резьбы и прочности материала заготовки. Скорость варьируется в пределах от 15 до 90 м/мин.

- Сила накатки. Выбирается по специальным номограммам или экспериментальным путем.

- Функциональность. Современные станки имеют программное управление.

- Автоматизация. Для ее обеспечения машины оснащают загрузочно-разгрузочными устройствами, о которых мы рассказывали выше.

Самое распространенное оборудование

Рассмотрим станки, которые получили максимальное распространение.

- СНШ-12. Это станок от фирмы Komand. С его помощью по технологии накатывания изготавливают высококачественные резьбовые шпильки. Станком может управлять один человек. Имеется большое количество программ для получения высокоточных изделий.

Фотография №4: обработка заготовки на станке СНШ-12 от фирмы Komand

- ARM-40C. Предназначение этого станка — изготовление арматуры. Его можно применять непосредственно на объектах. Эти агрегаты используют на стройках во всех странах мира.

- PROFIROLL. Это универсальные и высокопроизводительные резьбонакатные станки от немецкого производителя. Отличаются удобной системой управления, длительным сроком службы и удобством в обслуживании.

Фотография №5: резьбонакатный станок PROFIROLL

- RH-65B. При помощи этих резьбонакатных станков изготавливают надежные высококачественные саморезы. Производительность оборудования — свыше 100 шт./мин.

- Pee-Wee. Это еще один немецкий бренд. Компания изготавливает высококлассные станки, предназначенные для накатывания резьб на цельных заготовках. Оказываемые на поверхности давления варьируются в пределах от 5 до 100 т.

Фотография №6: резьбонакатный станок Pee-Wee

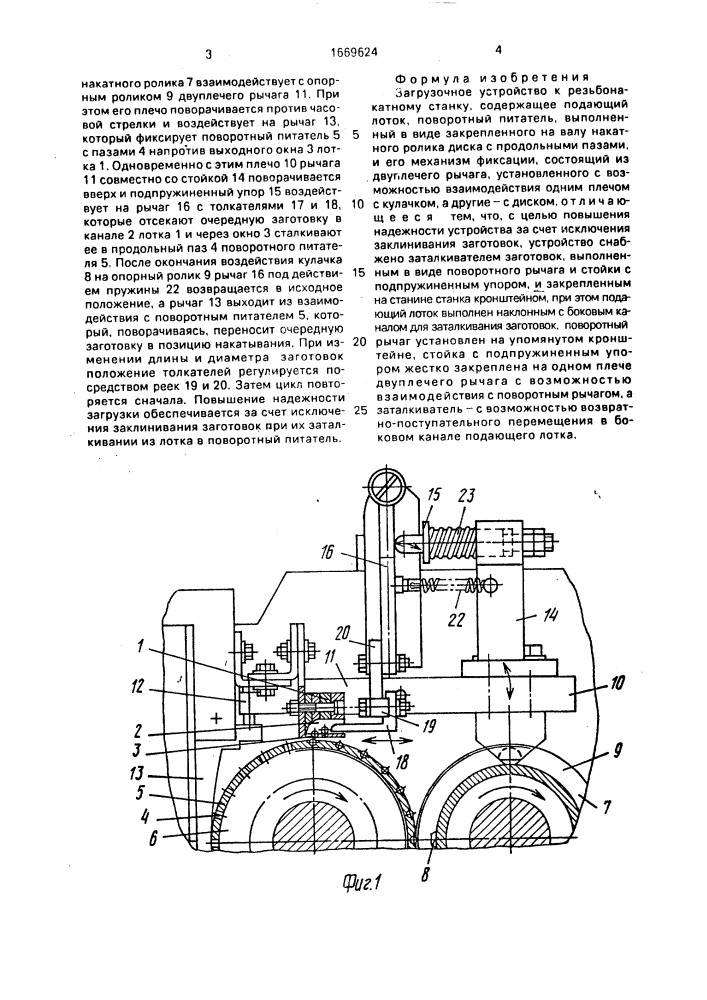

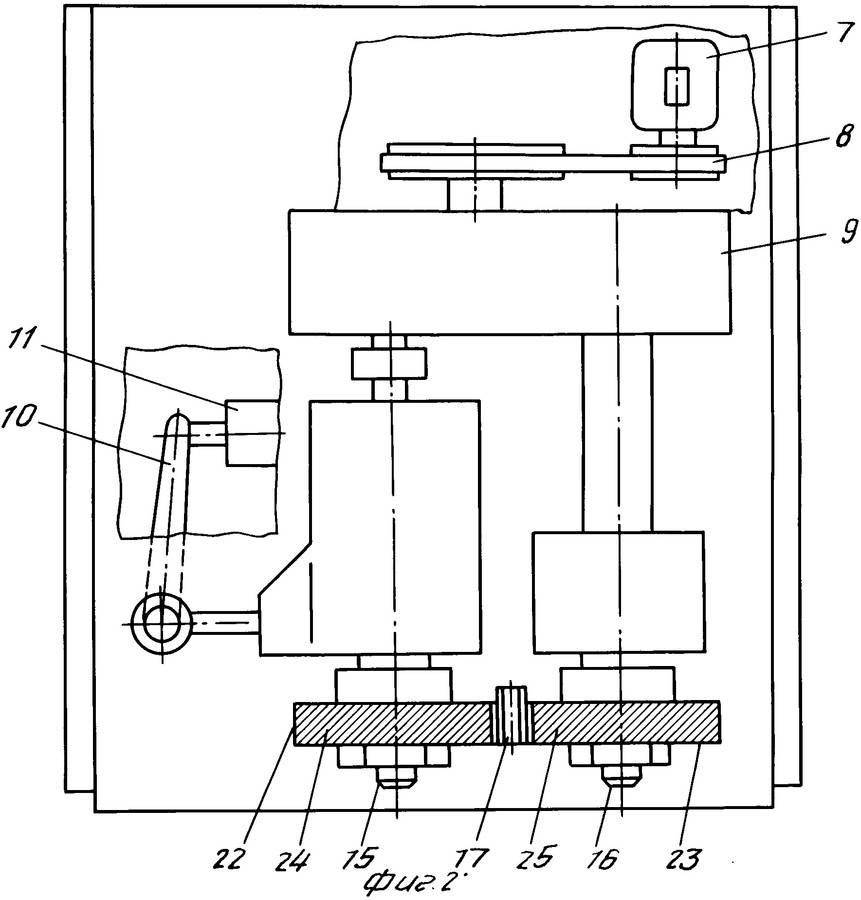

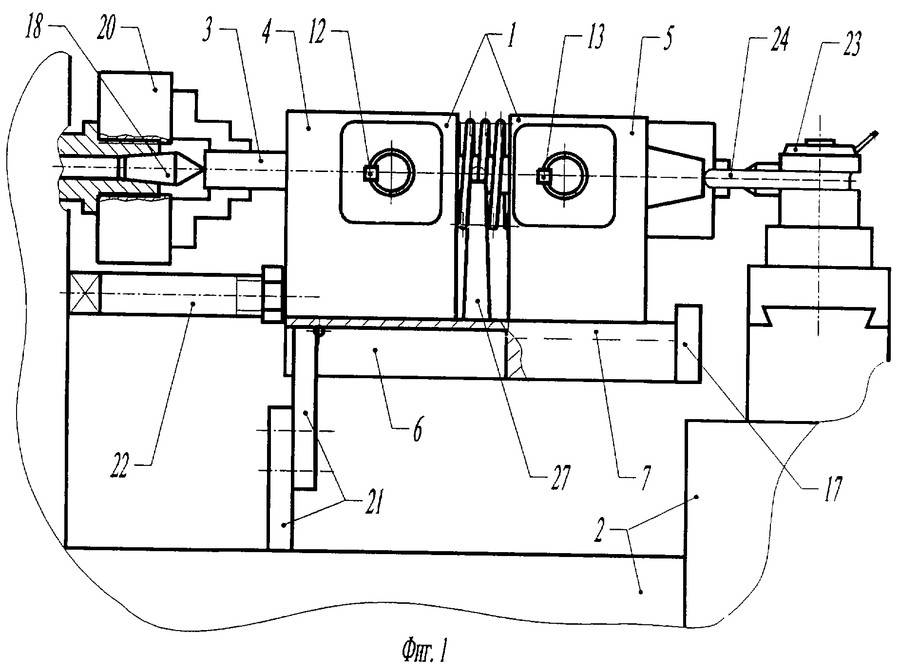

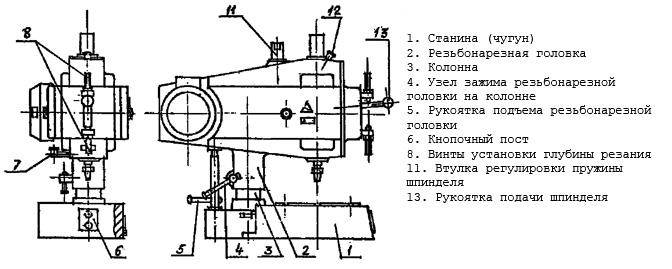

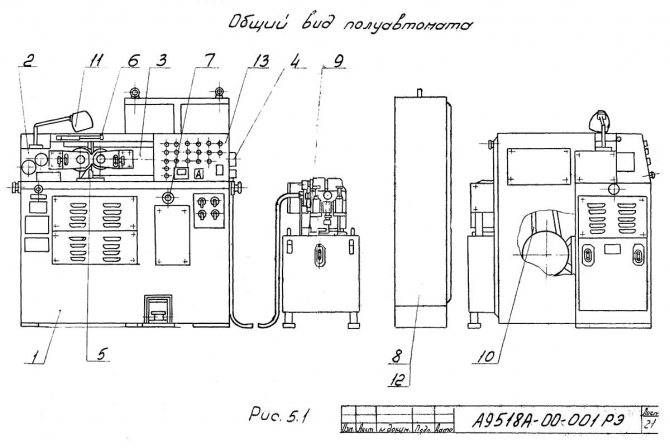

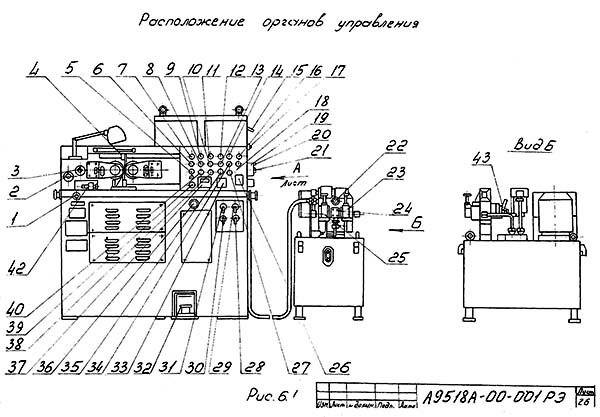

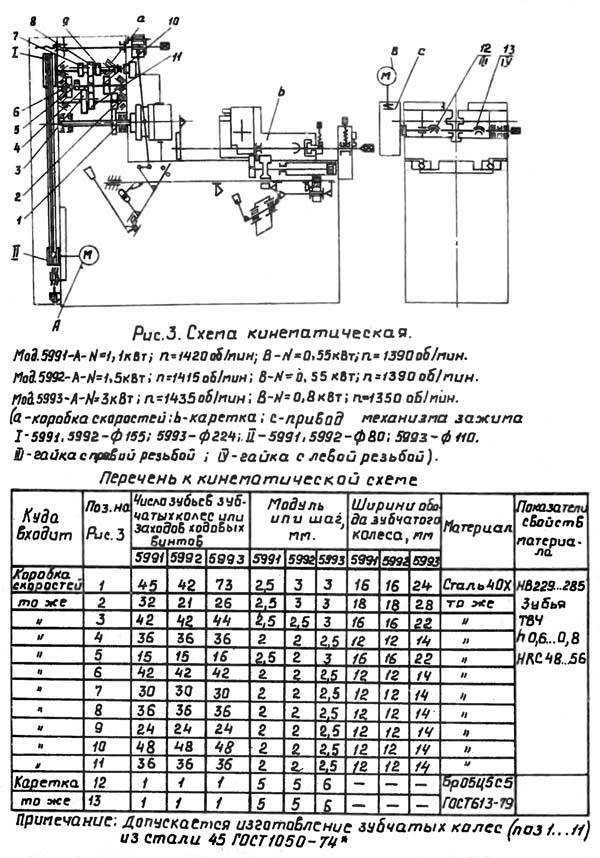

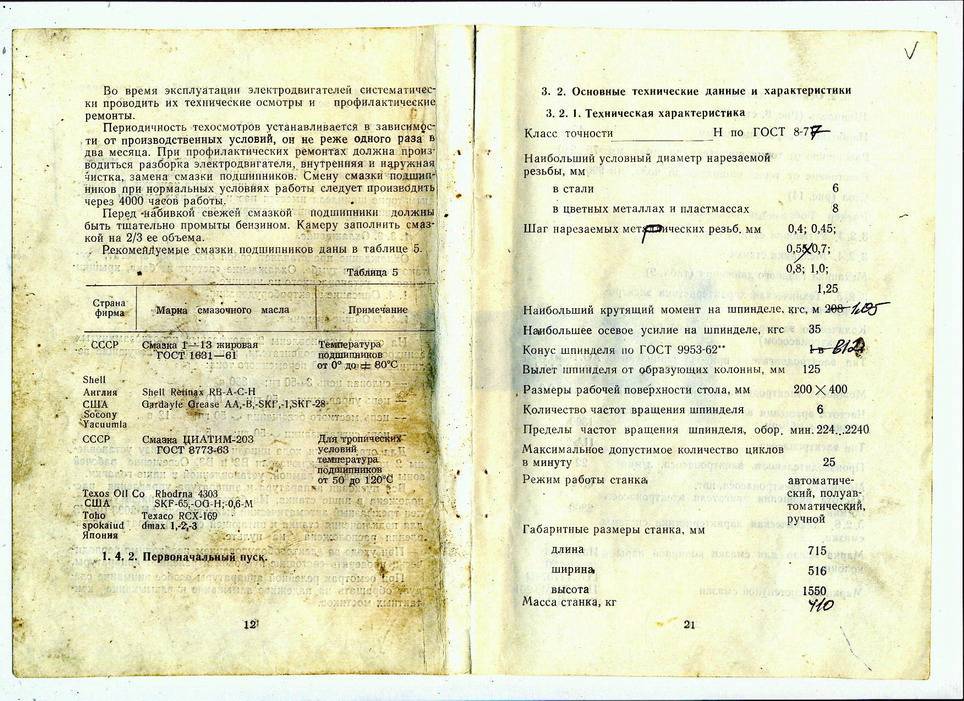

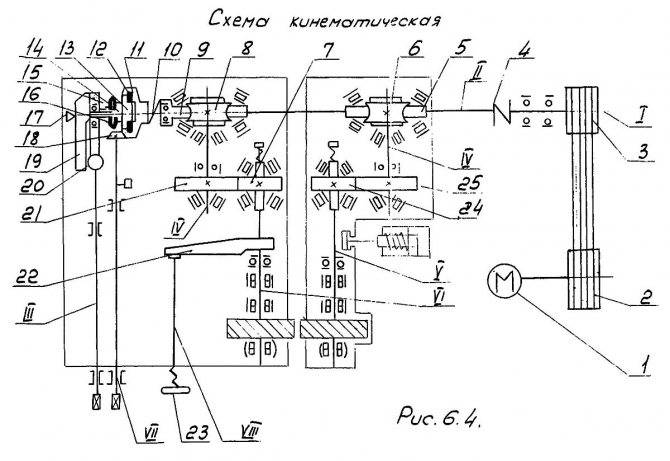

5993 станок резьбонарезной полуавтомат. Общие сведения

Резьбонарезной станок полуавтомат 5993 (5991, 5992) предназначен для нарезания наружной цилиндрической резьбы вращающимися резьбонарезными головками на обработанных (головками типов КА ГОСТ 21760—76 и головками типа Т) и необработанных (головками типа Т) заготовках стержней, труб, болтов и т. п.

Конструкция резьбонарезного полуавтомата 5993 (5991, 5992) полуавтомата напоминает токарный станок упрощеной конструкции без задней бабки и кареткой вместо суппорта.

Станок состоит из следующих узлов:

- Передняя бабка с упрощенной 6-ступенчатой коробкой скоростей;

- Шпидель в передней части которого вместо зажимного патрона крепится самораскрывающаяся винторезная головка с резьбонарезными гребенками;

- Каретка на месте суппорта, на которой в центрирующих тисках крепится заготовка. Для крепления каретки к направляющим станины используются подшипники качения;

Принцип работы резьбонарезного полуавтомата 5993 (5991, 5992):

- Заготовка помещается в тиски каретки и зажимается с помощью электромеханического устройсва. Для одинаковой осевой установки с используется передний упор;

- Запускается вращение шпинделя и резьбонарезной головки;

- Запускается гидроцилиндр каретки, который толкает ее к передней бабке;

- Заготовка входит во вращающуюся резьбонарезную головку, начинается нарезание резьбы;

- Каретка, пройдя нужную длину, упором подает команду на раскрытие винторезной головки и обратное движение каретки.

Область применения — преимущественно предприятия машиностроения, транспорта, строительства.

Класс точности полуавтомата Н. Точность нарезаемой резьбы 8g по ГОСТ 16093—70. Шероховатость обработанной поверхности не ниже Rz=20 мкм по ГОСТ 2789—73. Полуавтомат заменяет модель 5Д07. По производительности, точности, долговечности, надежности, удобству обслуживания, безопасности работы он превосходит полуавтомат модели 5Д07.

Отличительными особенностями полуавтомата являются:

- наличие стальных закаленных направляющих качения с цилиндрическими крестообразно расположенными роликами;

- электромеханический зажим изделия;

- однорукояточная система управления рабочим циклом;

- наличие переднего упора установки изделия;

- выносной шкаф электроаппаратуры управления, гидроагрегат и система охлаждения;

- наличие большой емкости для сбора стружки.

Полуавтомат в серийном исполнении не предназначен для встраивания в автоматическую линию. Загрузочное устройство отсутствует. Для сбора стружки предусмотрен ящик, расположенный в полости станины. Загрузка ящика стружкой производится через проем в станине, расположенный под резьбонарезной головкой.

Назначение и классификация резьбообрабатывающих станков

В машиностроении нарезание резьбы проводят на токарно-винторезных, токарных, сверлильных станках, но в основном на резьбообрабатывающих станках, которые по классификатору (см. табл. 1.5) относят к пятой группе. Основными типами резьбообрабатывающих станков являются резьбонарезные, резьбофрезерные, гайконарезные, резьбои червячно-шлифовальные станки. Технические характеристики наиболее распространенных моделей резьбонарезных и резьбофрезерных станков и полуавтоматов приведены в табл. 1, гайконарезных автоматов — в табл. 2, а резьбои червячно-шлифовальных станков — в табл. 3.

Таблица 1. Резьбонарезные и резьбофрезерные станки и полуавтоматы

| Параметр | Модели станков | ||||

| 5991 5991П | 5993 5993П | 5994 5994П | 2054М | 2056 | |

| Диаметр нарезаемой резьбы | М4…М16 | М12…М42 | М24…М76 | (М6) | (М18) |

| Шаг нарезаемой резьбы, мм | 0,75… 2 | 1,75…4 | 3…6 | 0,4…1,25 | 1…3,5 |

| Частота вращения шпин деля инструмента, с–1 | 1,5…8,33 | 0,75…4,16 | 0,26…1,5 | 3,73…37,33 | 1,86…18,66 |

| Скорость рабочего перемещения каретки, мм/мин | 300…450 | 300…450 | 250…450 | — | — |

| Масса, кг | 980 1060 | 1350 1350 | 1470 1900 | 310 | 450 |

| Параметры | Модели станков | ||||

| 2Е056 | 5Б63 | 5Б63Г | 5Б64 | 5Б65 | |

| Диаметр нарезаемой резьбы, мм | (М18) | (М80) | (М80) | (М15) | (М200) |

| Шаг нарезаемой резьбы, мм | 0,5…3 | (5) | (5) | (6) | (6) |

| Наибольшая длина нарезаемой резьбы, мм | — | 50 | 50 | 75 | 75 |

| 2Е056 | 5Б63 | 5Б63Г | 5Б64 | 5Б65 | |

| Частота вращения шпин деля инструмента, с–1 | 1,86…18,66 | 2,66…41,66 | 1,33…10,50 | 1,05…16,66 | 0,83…13,33 |

| Частота вращения шпинделя заготовки, с–1 | — | 0,005…0,266 | 0,005…0,166 | 0,002…0,133 | 0,001…0,083 |

Примечание. В скобках приведены наибольшие диаметр и шаг резьбы.

Таблица 2. Гайконарезные автоматы

| Параметр | Модель станка | |||

| 2061 | 2062 | 2063 | 2064 | |

| Диаметр нарезаемой резьбы, мм | М3…М5 | М6…М10 | М12…М20 | М24…М30 |

| Частота вращения шпинделя, с–1 | 6,66…37,33 | 4,66…15 | 1,66…9,33 | 1,76…5,58 |

| Производительность, шт./ч | 4500…6500 | 1980…4000 | 950…1900 | 480…880 |

| Мощность электродвигателя, кВт | 0,6 | 1,1 | 3 | 5,5 |

| Масса, кг | 295 | 370 | 640 | 985 |

Резьбонарезные и резьбофрезерные станки и полуавтоматы (см. табл. 1), гайконарезные автоматы (см. табл. 2) предназначены для нарезания наружной и внутренней резьб.

Станки мод. 5Б63, 5Б3Г, 5Б64, 5Б65 (см. табл. 1) используют как резьбофрезерные полуавтоматы, а остальные модели, характеристики которых приведены в этой таблице, — как резьбонарезные. По конструктивному исполнению станки мод. 2054М, 2056, 2Е056 — вертикальные резьбонарезные, остальные — горизонтальные резьбонарезные полуавтоматы.

Все гайконарезные автоматы, технические характеристики которых приведены в табл. 2, — двухшпиндельные и предназначены для нарезания правой метрической и дюймовой резьб в шестигранных гайках.

Технические параметры резьбои червячно-шлифовальных станков, представленные в числителе табл. 3, относятся к шлифованию наружных резьб, в знаменателе — к шлифованию внутренних резьб. Полуавтоматы мод. 5П822 и 5П821 повышенной точности предназначены для шлифования только наружной цилиндрической резьбы без затылования и конусного шлифования. Полуавтомат мод. 5897 и специальный станок мод. МВ139 предназначены для шлифования резьбы на метчиках. На станке мод. 5Д822В шлифуют внутренние резьбы. Полуавтомат мод. 5К881 и станки мод. 5887, 5887В используют как червячно-шлифовальные, причем степень точности шлифования червяков на станке мод. 5К881 — 5 для однозаходных червяков и 6 для многозаходных, на мод. 5887 и 5887В степень точности — 4 для однозаходных и 5 для многозаходных червяков.

125

Таблица 3. Резьбои червячно-шлифовальные станки

| Параметр | Модели станков | |||||||

| 5К822В; 5П822 | 5К821В; 5П821 | 5Д822В | 5897 | 5К823В | МВ139 | 5К881 | 5887; 5887В | |

| Наибольшие размеры устанавливаемой заготовки, мм: | ||||||||

| диаметр | 200 1609 | 125 120 | 200 160 | 10…33 | 320 280 | 20 | 125 | 320 |

| длина | 500 | 360 | 1500 | 80…280 | 1000 | 90 | 360 | 1000 |

| Диаметр шлифуемых резьб кругом, мм: | ||||||||

| Однониточным | 3…150 30…125 | 2…95 30…80 | 20…150 30…125 | — | 30…320 70…220 | — | — | — |

| Многониточным | 10…120 | 10…65 | 20…120 | — | 30…320 | — | — | — |

| Шаг шлифуемых резьб однониточным кругом: | ||||||||

| метрической | 0,25…24 1…6 | 0,25…12 0,5…6 | 1,5…24 1…6 | 0,5 3,5 | 1…75 1…6 | 0,2…2 | — | — |

| дюймовой (число ниток на 1 ) | 28…3 | 28…4,5 | 14…3 | — | 24…3 | — | — | — |

| модульной | 0,3п…14п | 0,3п…4п | 1п…14п | — | 0,5п…25п | — | — | — |

| Многониточным кругом | 1…4 1…3 | 1…4 1…3 | 1,5…4 1…3 | — | 1…4 1…6 | — | — | — |

| Модуль шлифуемых червяков | — | — | — | — | — | — | 1…6 | 1…16 |

| Наибольший диаметр шлифуемых червяков, мм | — | — | — | — | — | — | 125 | 50…320 |

Особенности изделий

Резьбонарезная головка имеет ряд преимуществ (по сравнению с круглыми плашками). В их числе:

1. Автоматическое разведение гребенок на головке. 2. Быстрый отвод головки без обратного свинчивания. 3. Повышенная производительность. 4. Высокая чистота поверхности и точность работ.

Головки более долговечны, чем плашки, и позволяют точно регулировать размеры резьбы, при необходимости выполнять ее нарезку в 2 прохода.

Предлагаемые головки также отличаются:

• разборной конструкцией; • высокой точностью посадки; • безупречным центрированием труб с помощью длинных направляющих.

Эксплуатация

Прежде чем начинать работать с моделями, оборудованными системой ЧПУ, требуется научиться задавать алгоритмы для подвижных элементов. Заранее проверять фиксации заготовок на рабочей поверхности, чтобы во время накатки они не смещались. Раз за месяц смазывать моторным маслом подвижные элементы конструкции.

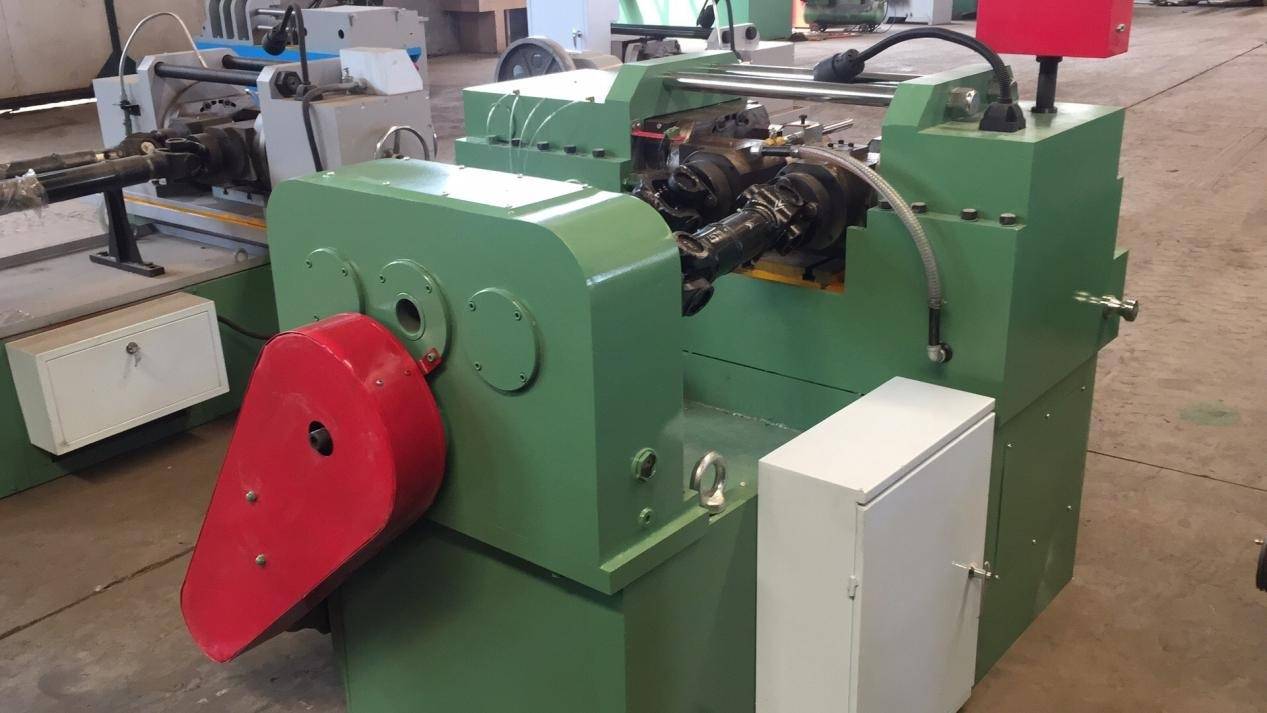

Немецкий резьбонакатной станок.

Резьбонакатные станки применяются для создания надёжных соединений между металлическими деталями. Они обладают рядом особенностей во время эксплуатации, которые становятся понятными после ознакомления с конструкцией, подвижными элементами.

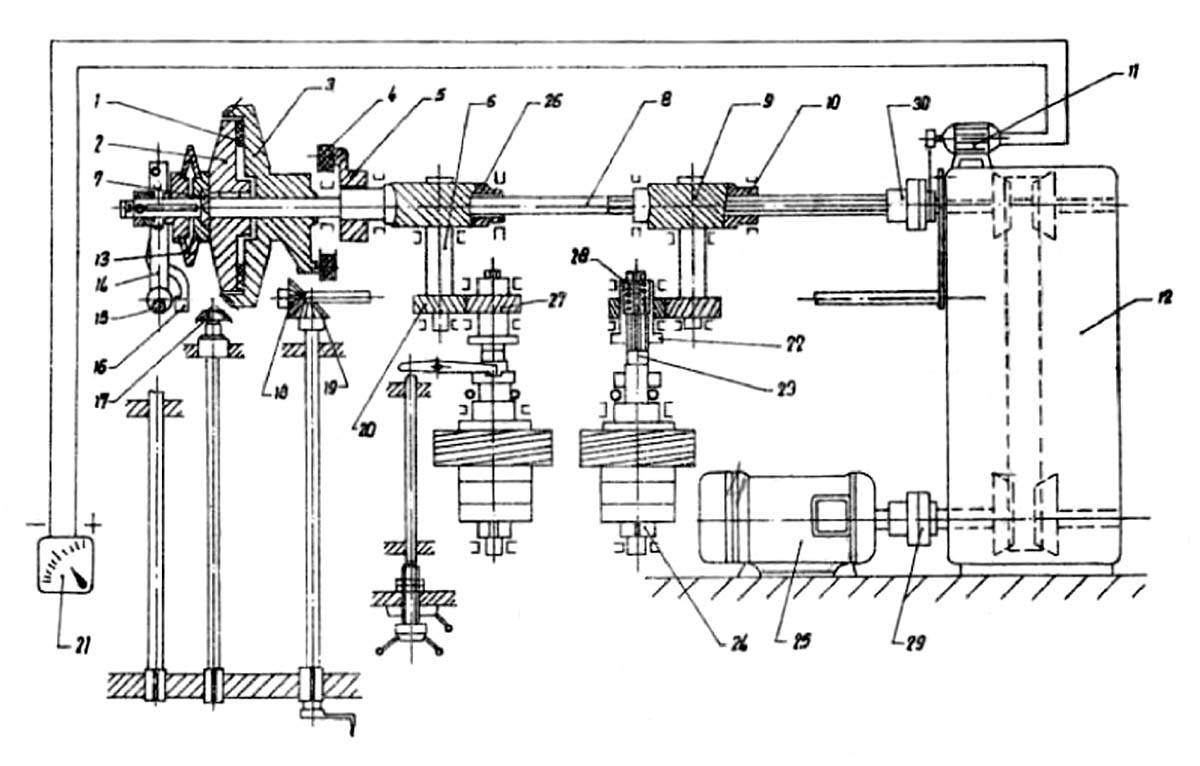

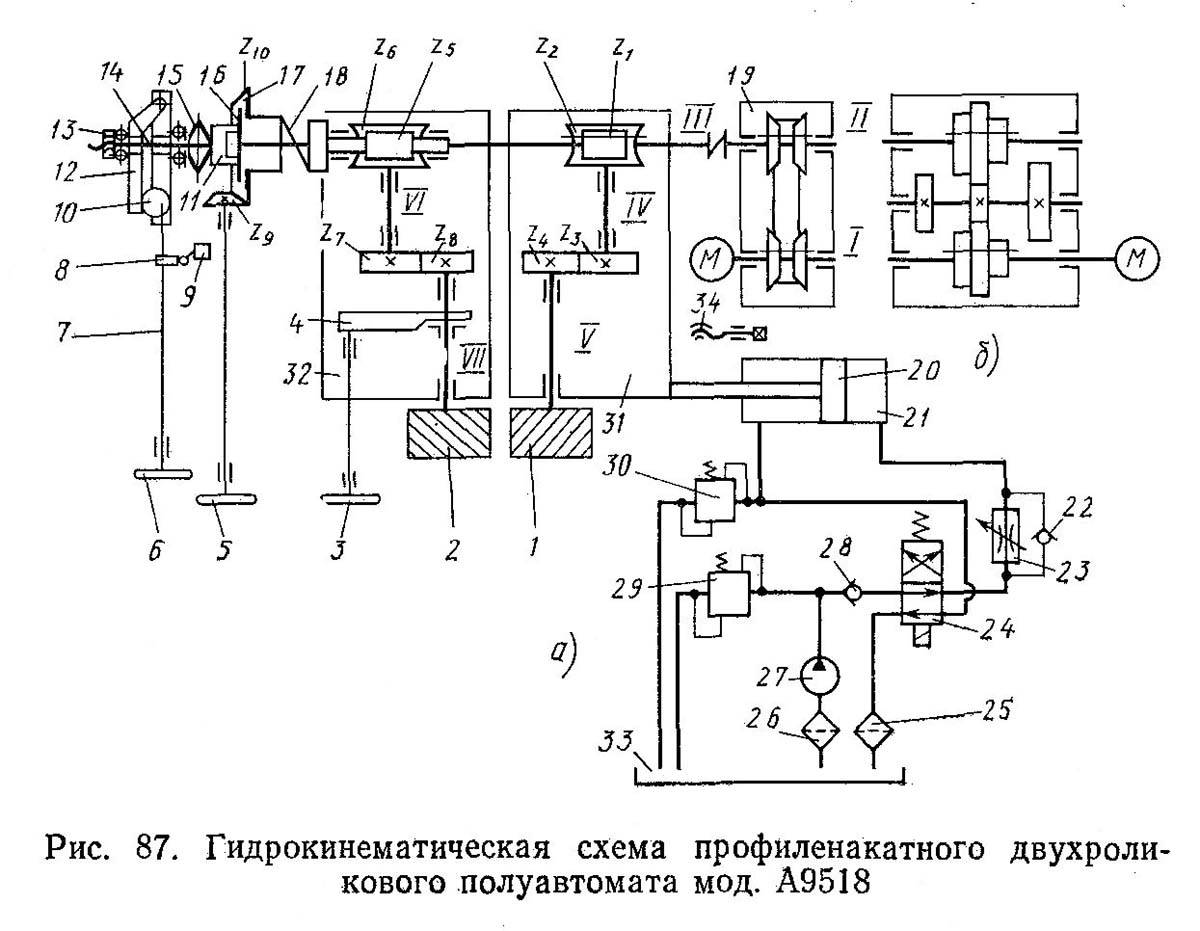

5993 Схема гидравлическая принципиальная резьбонарезного станка

Схема гидравлическая принципиальная резьбонарезного станка 5993. Смотреть в увеличенном масштабе

Гидросистема станка (рис. 18) обеспечивает быстрый подвод каретки с зажатой деталью к резьбонарезной головке, рабочую подачу, быстрый отвод каретки с изделием, торможение и остановку.

Гидросистема питается от нормализованной покупной станции 8АГ4822Н с насосом производительностью Q = 12 л/мин. На станции установлен блок с аппаратурой управления. Аппараты соединены между собой каналами в блоке согласно принципиальной схеме. Нажатием кнопки «Гидропривод» включается электродвигатель насосной установки.

Станок управляется командо-аппаратом, рукоятка которого имеет 3 положения: «отжим», «зажим», «цикл». С установкой рукоятки командо-аппарата в положение «цикл» нажимается микро-выключатель S4 (рис. 14), который включает электромагнит Y1. Плунжер гидрораспределителя 5 занимает левое (по схеме) положение. Масло от насоса через фильтр, обратный клапан, по магистрали 10. через дроссель 2, по магистрали 11, через гидрораспределитель 5, по магистрали 12 поступает в поршневую полость цилиндра. Каретка начинает быстрый ход вперед. Слив из штоковой полости идет по магистрали 13, через парораспределитель 5, по магистрали 15, через гидрораспределитель 4, по магистрали 17, через гидроклапан давления, частично через обратный клапан и воздушный теплообменник в бак.

По ходу движения каретки станка нажимается микровыключатель S9, который включает электромагнит Y3. Плунжер гидрораспределителя 4 занимает левое (по схеме) положение, и слив из штоковой полости цилиндра направляется по магистрали 16 через гидродроссель 3, настроенный на рабочую подачу. Происходит переход на рабочую подачу, врезание заготовки в резьбонарезную головку и нарезание резьбы.

По окончании резьбонарезания головка раскрывается, а рукоятка командо-аппарата становится в правое положение. При этом отжимается микровыключатель S4, который отключает электромагниты Y1 и Y3 и включает электромагнит Y2. Плунжер гидрораспределителя 5 занимает правое (по схеме) положение.

Масло от насоса через гидрораспределитель 5, по магистрали 13 поступает в штоковую полость гидроцилиндра. При этом слив из поршней полости гидроцилиндра идет по магистрали 12, через гидрораспределитель 5, по магистрали 15, через гндрораспределитель 4, по магистрали 17, через описанную выше аппаратуру станции в бак.

По ходу движения каретки назад через механизм раскрытия головки нажимается микровыключатель S7, который включает электромагнит Y3. При этом слив из поршневой полости направляется по магистрали 16 через гидродроссель 3. Происходит торможение каретки с изделием. При дальнейшем перемещении каретки с механизмом раскрытия нажимается микровыключатель S6, электромагниты Y2 и Y3 отключатся, и каретка с изделием остановится.

Дроссель 2 предназначен для ограничения максимальной скорости быстрых, перемещений.

Для настройки осевого усилия подачи каретки станка с целью получения правильного профиля обрабатываемой резьбы служит гидроклапан давления 6, который настраивают на давление, в зависимости от режимов обработки и материала обрабатываемых деталей, в среднем Р = 1 МПа.

Указания по монтажу и эксплуатации. Гидроагрегат устанавливается сзади справа от станка и соединяется с ним при помощи гибких рукавов.

Гидропривод при эксплуатации необходимо содержать в чистоте. Гидробак станции заполнять тщательно профильтрованным маслом марки «Турбинное Т22» ГОСТ 32-74, уровень масла поддерживать по риске маслоуказателя.

Через два месяца после начала эксплуатации отработанное масло заменить свежим, в дальнейшем замену производить каждые 4—5 месяцев.

Гидробак при смене масла необходимо промыть чистым керосином и вытереть насухо. Использование для обтирки и очистки «концов» не допускается.

Наружная утечка масла и подсос по соединениям, пробкам пли регулировочным винтам не допускается. При нарушении герметичности немедленно проверить затяжку винтов, качество развальцовки труб либо сменить уплотнения в стыках. Периодически проверять состояние фильтров. При замене масла в гидросистеме фильтры тщательно промыть в керосине.

Как выбрать наиболее подходящую модель?

Резьбонарезной станок Ridgid или резьбонарезной станок ВМС 2а востребованы в мелком и крупносерийном производстве

При выборе определенной модели следует обратить внимание на:

Тип конструкции: вес, компактность, расположение основных элементов, степень защиты подвижных элементов и зоны резания. На рынке продажи подобного оборудования есть большой выбор. К примеру, можно приобрести вертикальный вариант исполнения РЕМС или с горизонтальной компоновкой. Все зависит от поставленных задач.

Тип установленного привода. На протяжении многих лет устанавливается механический привод, так как он прост в использовании и компактен

Однако стоит учитывать, что есть довольно много типов механического привода, некоторые надежны и точны, другие выходят из строя довольно быстро.

При рассмотрении электродвигателя следует обратить внимание на то, от какой сети он питается и есть ли защита от перегрева. Большая мощность в данном случае не будет говорить о хорошей производительности.

Тип установленного зажимного устройства

Во время обработки есть вероятность возникновения довольно большой нагрузки. Для обеспечения высокой точности нарезания резьбы и безопасности работы конструкции зажимное устройство должно быть надежным.

Наличие подачи охлаждающе-смазывающей жидкости. При обработке твердосплавного материала есть вероятность существенного нагрева режущего инструмента и самой заготовки. При возникновении подобной ситуации быстро изнашивается инструмент, а также изменяются качества материала.

Резьбонарезной станок REMS Торнадо

Наличие системы автоматизации. В последнее время все большей популярностью пользуются модели с числовым программным управлением, так как они позволяют получать точные детали при высокой производительности. При этом практически весь процесс выполняется без участия человека, то есть управлять резьбонарезным станком Риджид или другого производителя может оператор с малым опытом резьбонарезания.

При выборе также уделяют внимание тому, какая фирма указана производителем. К примеру, Rothenberger является достаточно известным производителем, что определяет высокое качество получаемых изделий

Однако стоимость оборудования Rothenberger будет существенно выше, чем продукция отечественных производителей.

В заключение отметим, что рассматриваемое оборудование может устанавливаться дома, так как имеет небольшие габаритные размеры, может питаться от сети 220 В и не требует жесткого крепления к основанию. Единственным недостатком при покупке оборудования для его бытового применения является его высокая стоимость.

Устройство и принцип работы

Чтобы понять, как происходит накатывание резьбы, необходимо разобраться с конструкцией оборудования. Она состоит из нескольких элементов:

- Литая станина, на которой закрепляются остальные детали станка. Основание должно быть массивным, чтобы глушились вибрации, возникающие во время работы.

- Рабочий стол. Может иметь дополнительные зажимы для заготовок.

- Вращательные центры.

- 3-х кулачковый патрон, электродвигатель.

- Центральный вращающийся вал.

- Контроллер для настройки машины. Современное оборудование комплектуется системами ЧПУ. Технологические процессы выполняются быстрее, точнее.

- Суппорт для закрепления накатного ролика.