Технические параметры станка 1А983

Семейство токарных станков 1А983 имеет следующие технические свойства:

- диаметр трубы-заготовки (относительный параметр);

- — самая большая величина 299 мм;

- — самая маленькая величина 73 мм

- максимальный диаметр отделываемой заготовки:

- — над станиной 800 мм;

- — над суппортом 450 мм;

- самый большой размер резца — 32 мм;

- самая большая длина обтачиваемой поверхности — 800 мм;

- максимальный ход суппорта:

- — продольное перемещение — 500 мм;

- — поперечное перемещение — 800 мм;

- предельные значения оборотов вращения шпинделя от 8 до 355 оборотов в минуту;

- кол-во передаточных чисел коробки скоростей привода шпинделя — 12;

Силовые характеристики станка 1А983 в себя включают следующие критерии:

- мощность приводной электрические установки – 16 кВт;

- суммарное значение мощности всех электрических двигателей станка – 19,47 кВт;

- самая большая величина крутящего момента шпинделя – 3 + /- 0,5 Нм;

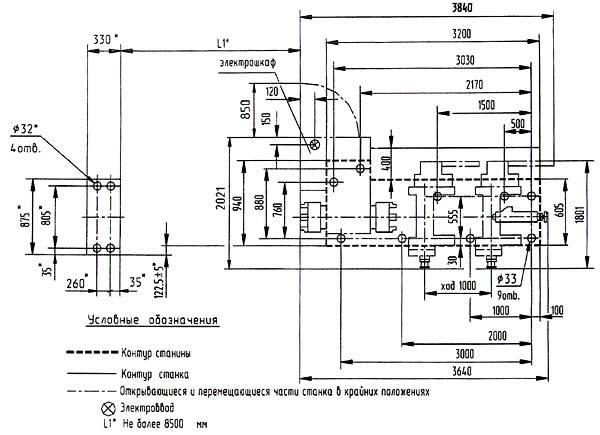

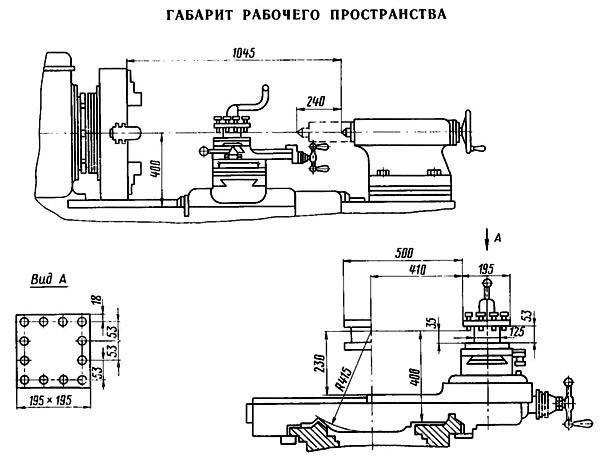

Размеры и габариты пространства для работы станка 1А983

Размеры и габариты и масса станка:

- длина – 3600;

- ширина – 1910;

- высота – 1565;

- масса станка – 8600 кг.

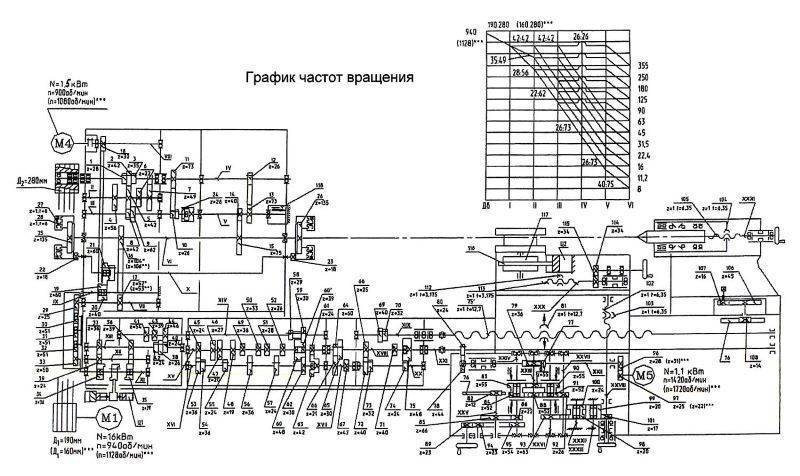

Технические характеристики трубонарезного станка 1М983

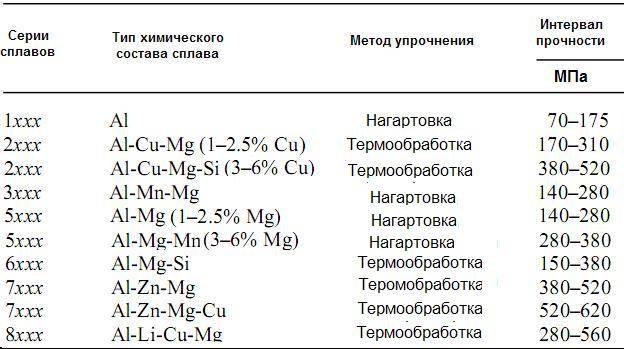

| Наименование параметра | 1Н983 | 1А983 | 1М983 |

| Основные параметры | |||

| Класс точности по ГОСТ 8-82 | Н | Н | Н |

| Диаметр обрабатываемой трубы, мм | 70..260 | 73..299 | 73..299 |

| Длина обрабатываемой трубы, мм | 6000 | ||

| Наибольший диаметр заготовки над станиной, мм | 830 | 800 | 800 |

| Наибольший диаметр заготовки над суппортом, мм | 450 | 450 | |

| Межцентровое расстояние (РМЦ), мм | 1000, 2000, 3000, 4000 | ||

| Высота центров, мм | 400 | 400 | |

| Наибольшая длина точения без конусной линейки, мм | 800 | 1000, 2000, 3000, 4000 | 800 |

| Наибольшая длина точения с конусной линейкой, мм | 420 | 500 | 420 |

| Длина конусной линейки, мм | 660 | ||

| Наибольшая масса устанавливаемой заготовки в центрах, кг | 5000 | 5000 | |

| Наибольшая масса устанавливаемой заготовки в патроне, кг | 2000 | 2000 | |

| Шпиндель | |||

| Диаметр сквозного отверстия в шпинделе, мм | 300 | 310 | 310 |

| Число ступеней частот прямого вращения шпинделя | 12 | 12 | 12 |

| Частота прямого вращения шпинделя, об/мин | 8..355 | 8..355 | 8..355 |

| Число ступеней частот обратного вращения шпинделя | 12 | 12 | 12 |

| Частота обратного вращения шпинделя, об/мин | |||

| Наибольший крутящий момент на шпинделе, кНм | 3 | 3 | 3 ± 0,5 |

| Наличие механизированного зажима кулачков патрона | да | да | да |

| Подачи | |||

| Наибольшая длина хода каретки суппорта, мм | 800 | 1000 | 800 |

| Наибольший поперечный ход суппорта, мм | 500 | 500 | 500 |

| Цена деления лимба при поперечном перемещении суппорта, мм | 0,05 | 0,05 | 0,05 |

| Перемещение суппорта за один оборот лимба при поперечном перемещении суппорта, мм | 5 | 5 | 5 |

| Перемещение суппорта за один оборот лимба при продольном перемещении суппорта, мм | 300 | 300 | 300 |

| Число ступеней продольных и поперечных подач | 32 | ||

| Пределы рабочих подач продольных, мм/об | 0,064..1,025 | 0,06..2,0 | 0,06..2,0 |

| Пределы рабочих подач поперечных, мм/об | 0,031..0,0458 | 0,028..0,936 | 0,028..0,936 |

| Скорость быстрых перемещений суппорта, продольных/ поперечных, м/мин | 3,6/ 1,3 | 5,3/ 2,2 | 5,3/ 2,2 |

| Количество нарезаемых резьб метрических | |||

| Пределы шагов нарезаемых резьб метрических, мм | 1..12 | 1..28 | 1..28 |

| Количество нарезаемых резьб дюймовых | |||

| Пределы шагов нарезаемых резьб дюймовых | 24..2 | 28..2 | 28..2 |

| Наибольшее усилие резания в продольном направлении, кН | 15 | 6,8 | |

| Наибольшее усилие резания в поперечном направлении, кН | 13 | 3,7 | |

| Наличие гидроотскока | да | да | да |

| Резцовые салазки | |||

| Наибольшее перемещение резцовых салазок, мм | 220 | 220 | 220 |

| Наибольшая высота резцов, мм | 32 х 32 | 32 х 32 | 32 х 32 |

| Наибольший угол поворота резцовых салазок, град | ±90° | ±90° | ±90° |

| Цена деления лимба, мм | 0,05 | 0,05 | 0,05 |

| Задняя бабка | |||

| Наибольшее перемещение пиноли, мм | 240 | 240 | 240 |

| Внутренний конус пиноли | Морзе 5 | Морзе 5 | Морзе 5 |

| Наибольшее поперечное перемещение задней бабки, мм | ±10 | ±10 | ±10 |

| Электрооборудование | |||

| Количество электродвигателей на станке | 5 | 5 | 5 |

| Электродвигатель главного привода, кВт (об/мин) | 14,5 | 16 (940) | 16 (940) |

| Электродвигатель быстрых перемещений суппорта, кВт (об/мин) | 1,1 (1420) | 1,1 (1420) | 1,1 (1420) |

| Электродвигатель зажима изделия, кВт (об/мин) | 2 (900) | 2 (900) | 2 (900) |

| Электродвигатель смазки коробки скоростей, кВт (об/мин) | 0,27 (1450) | 0,27 (1450) | 0,27 (1450) |

| Электродвигатель насоса охлаждения, кВт (об/мин) | 0,125 (2800) | 0,125 (2800) | 0,125 (2800) |

| Габариты и масса станка | |||

| Габариты станка (длина ширина высота), мм | 3930 х 1860 х 1525 | 3640 х 2021 х 1675 | 3600 х 1910 х 1565 |

| Масса станка, кг | 9050 | 10300 | 9100 |

Список литературы:

Станки трубонарезные 1М983, 1М983Ф101. Руководство по эксплуатации 1М983.00.000 РЭ, 1983

Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

Батов В.П. Токарные станки, 1978

Белецкий Д.Г. Справочник токаря-универсала, 1987

Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

Тепинкичиев В.К. Металлорежущие станки, 1973

Чернов Н.Н. Металлорежущие станки, 1988

Связанные ссылки. Дополнительная информация

- Классификация и основные характеристики станков токарной группы

- Выбор подходящего станка для металлообработки

- Многозаходная резьба. Способы нарезания многозаходных резьб на токарном станке

- Графические знаки для токарных станков

- Фрикционная муфта токарно-винторезного станка

- Технология ремонта токарного станка. Ремонт направляющих станины и суппорта

- Технология ремонта токарного станка. Ремонт передней и задней бабки

- Ремонт шпинделя токарного станка

- Методика проверки и испытания токарно-винторезных станков на точность

- Справочник токарных станков

- Заводы производители токарных станков

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Интересное видео Деревообрабатывающие станки КПО Производители

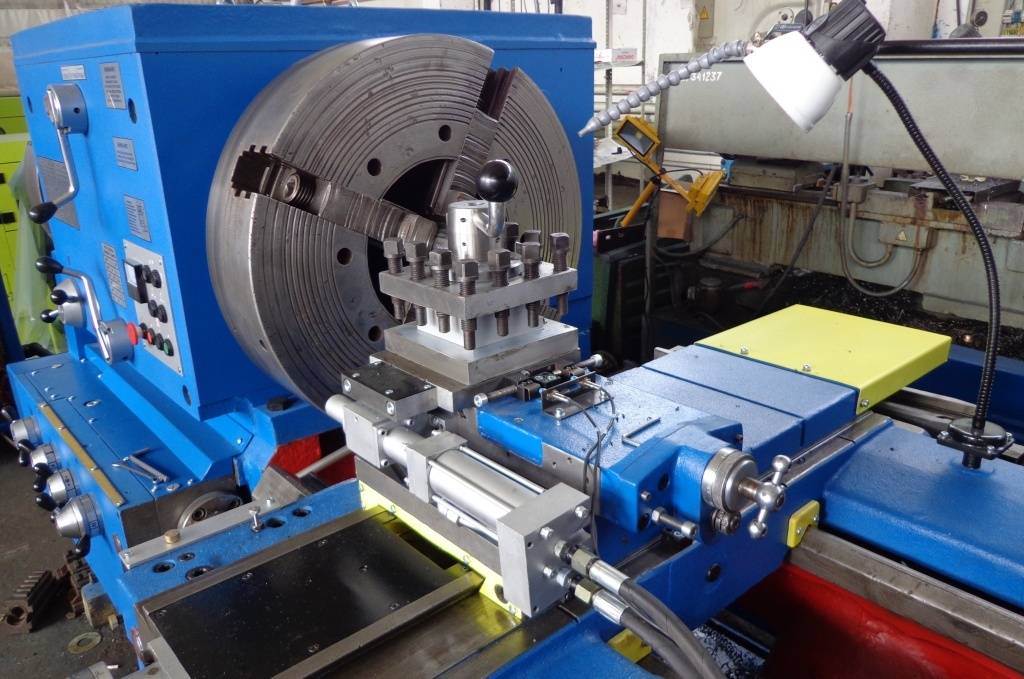

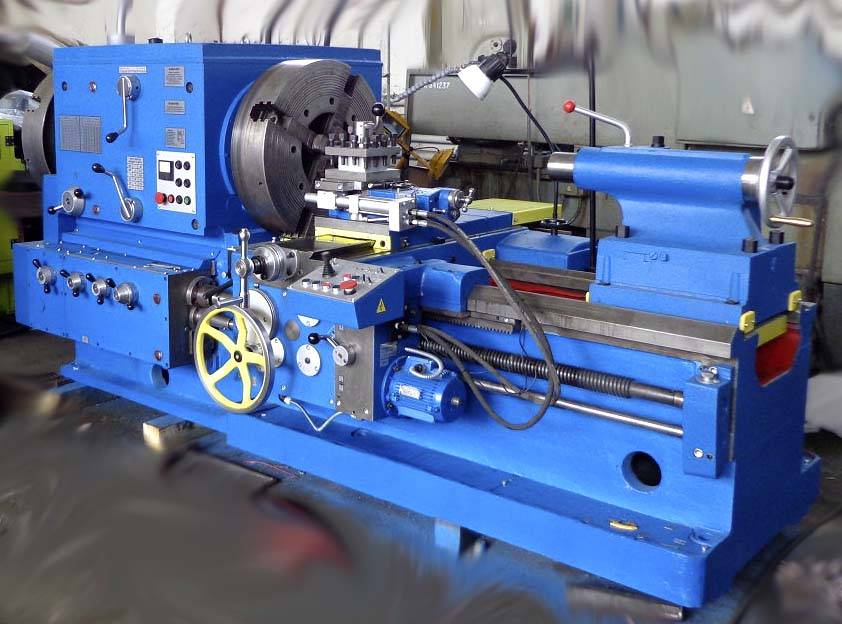

Особенности работы трубонарезного станка 1А983

Алгоритм металлообработки на токарном оборудовании типа 1А983 заключается в проведении следующих операций: во внутреннюю полость шпинделя вставляется заготовка (труба) и зажимается в кулачках токарного патрона. Второй конец трубы вставляется в люнет. После этого осуществляется токарная обработка заготовки.

Данный станок может быть оборудован двумя типами люнетов: подвижным и стационарным. Второй тип применяется в качестве поддерживающего элемента для заготовок большой длины. Он призван обеспечивать надлежащее качество обработки детали, исключая появление какой-либо вибрации. Такое вспомогательное приспособление целесообразно использовать при выполнении конкретно заданной операции, не требующей перенастройки оборудования. Подвижный люнет монтируется на продольном суппорте станка и перемещается вместе с резцом.

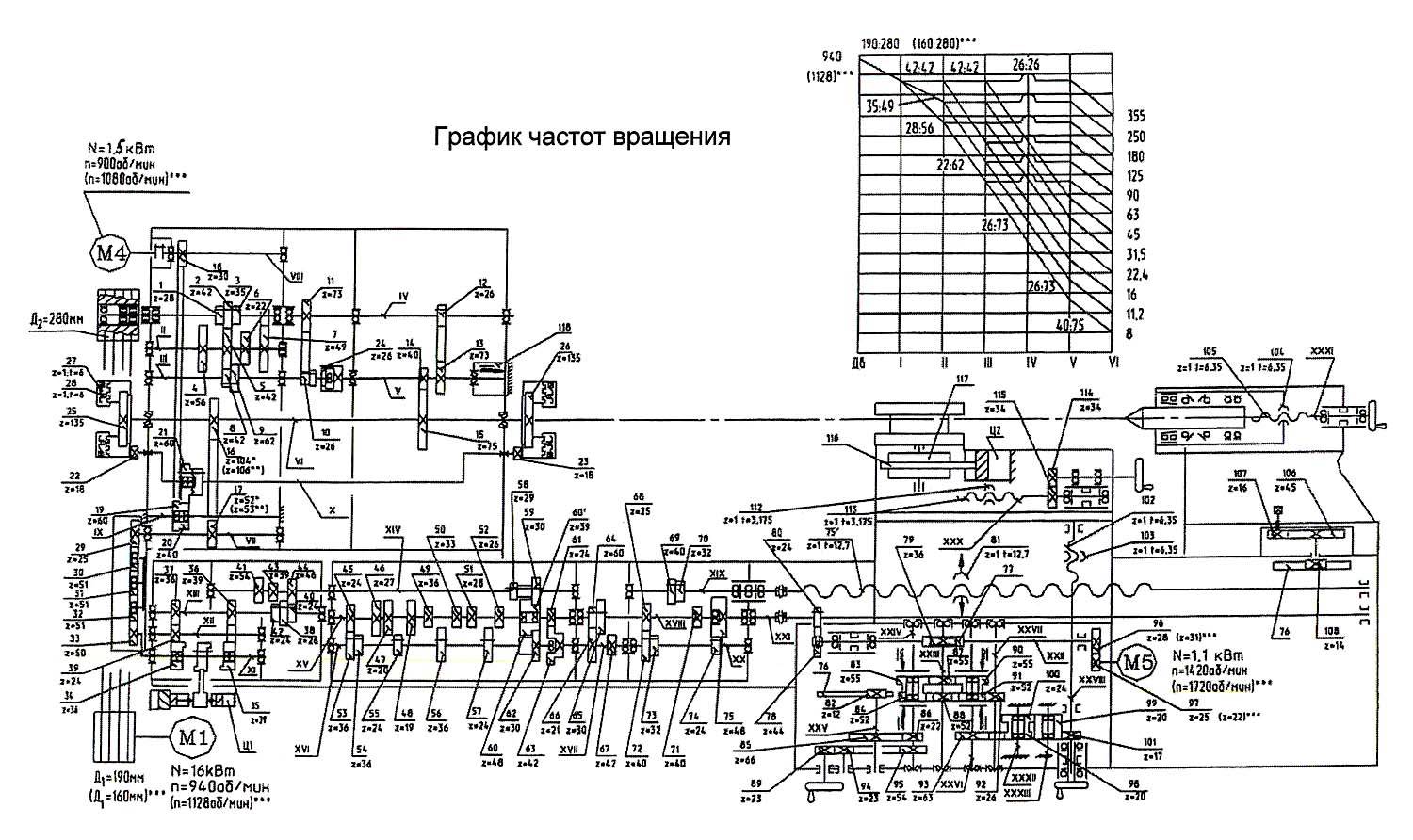

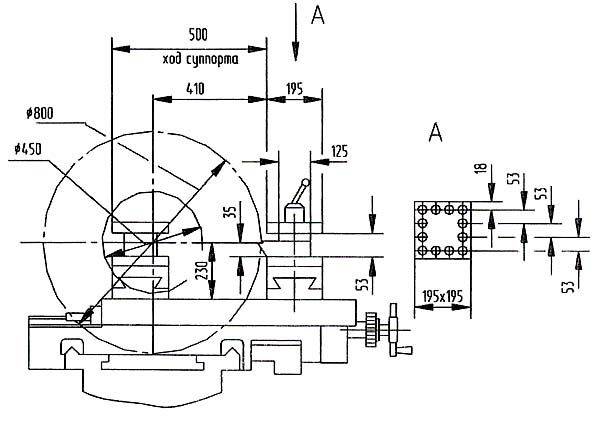

Кинематическая схема трубонарезного станка 1А983

На станке 1А983 можно выполнять операции по нарезанию различных видов резьб. Нарезание резьбы производят резьбонарезным резцом. При точении конусных деталей с углом до 12, и нарезании конических резьб, на представленном трубонарезном оборудовании применяют конусную линейку. Использование такого устройства позволяет проводить токарную обработку как наружных, так и внутренних конических поверхностей. Кроме того, применение подобного оборудования существенно увеличивает производительность труда и улучшает качество обработки, во многом благодаря применению продольного самохода. Еще один плюс конусной линейки заключается в том, что при переходе к обработке конусных поверхностей, нет необходимости нарушать отстроенную наладку станка.

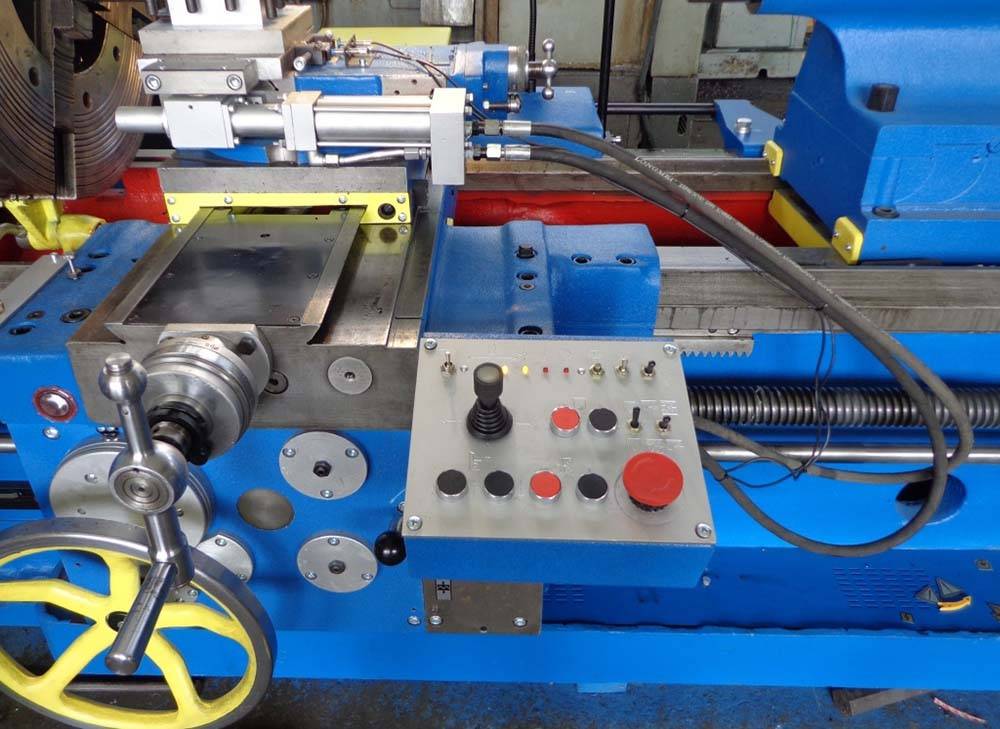

Функциональные возможности трубонарезного оборудования предусматривают автоматическое включение в работу отдельных элементов в цикле резьбонарезания. Большинство трубонарезных станков подобного класса оснащены системой автоматизации одного резьбонарезного прохода. Подобная система дает возможность использования как ручного, так и автоматического режима нарезания резьбы. Первый (ручной) режим управления осуществляется при помощи кнопок и крестового переключателя пульта, расположенного на каретке. Флажок переключателя, в таком случае, выставляется в положение «Ручной режим». В том случае, если возникает необходимость в выборе цикла резьбонарезания, переключатель устанавливают в положение «Работа в цикле», и выбирают соответствующий вид цикла: непрерывный или одиночный.

https://youtube.com/watch?v=Qt_gVcnsU9k

Ключевая отличительная особенность 1А983 – наличие командоаппарата. Его предназначение – автоматическое переключение одной или нескольких электрических цепей при механическом воздействии на их привод. Данное устройство служит для контроля положения резца при нарезании резьбы

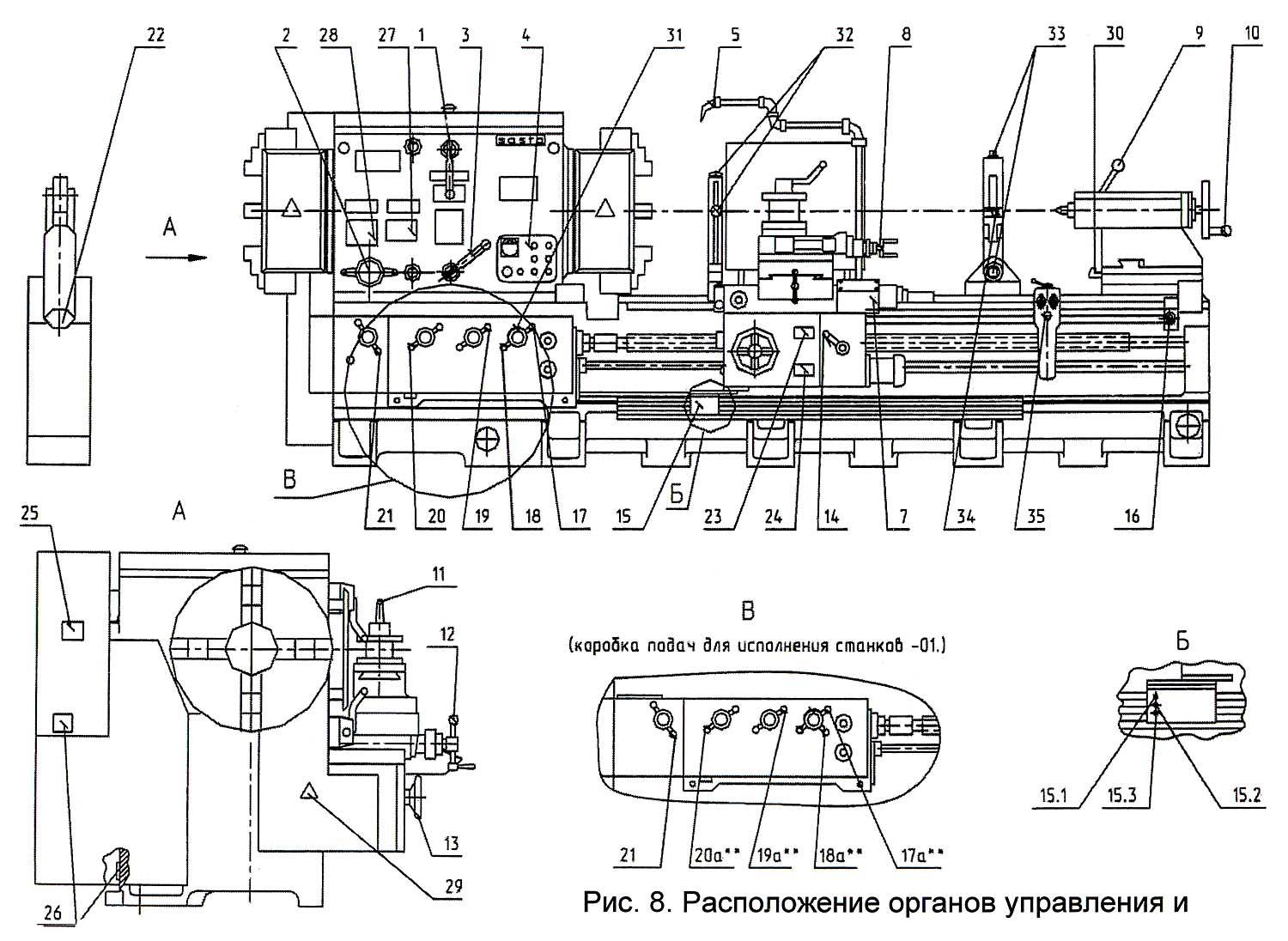

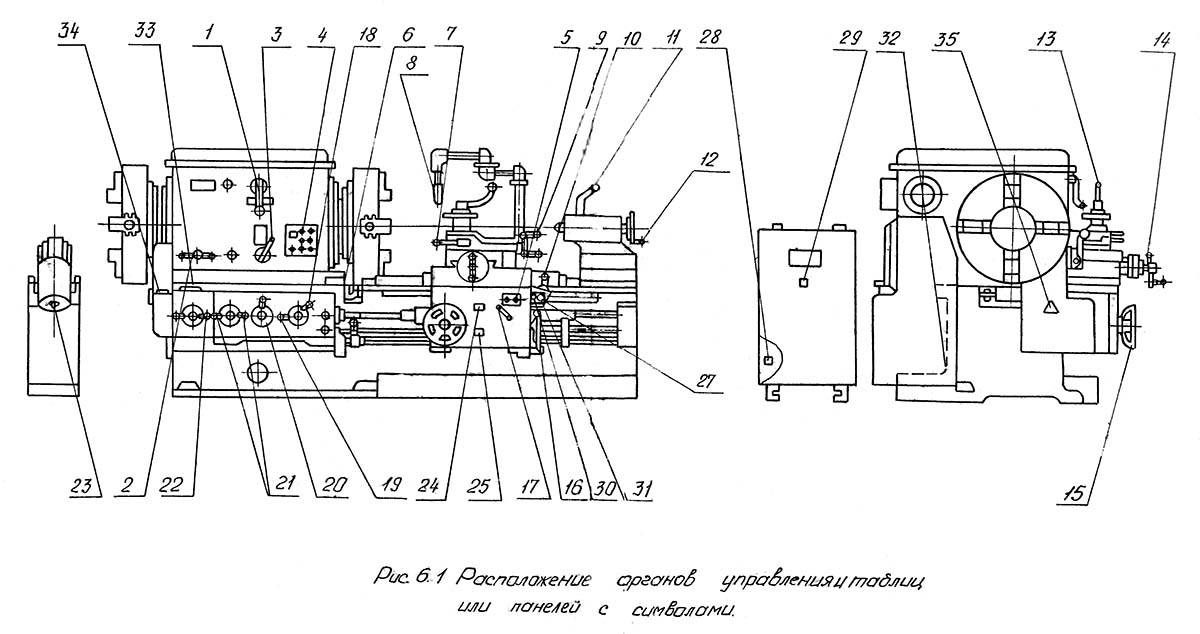

Расположение органов управления трубонарезным станком 1А983

Расположение органов управления трубонарезным станком 1А983

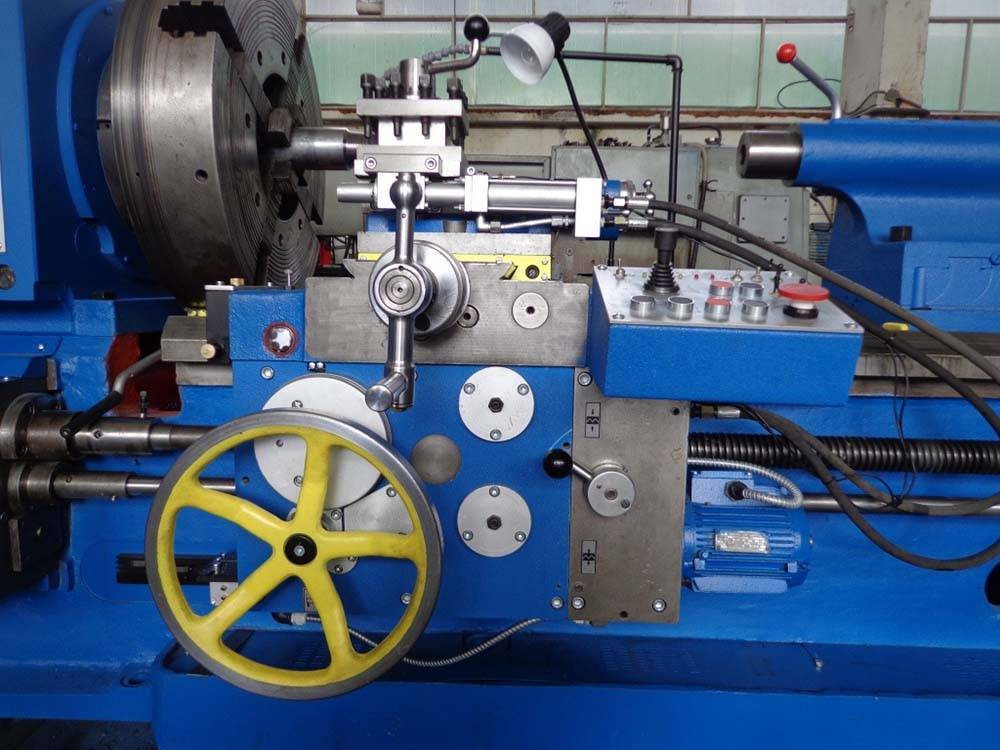

Пульт трубонарезного станка CА983

Пульт передней бабки трубонарезного станка 1А983

Пульт каретки суппорта трубонарезного станка 1А983

Перечень органов управления станком 1А983 и их назначение

Рукоятка для включения механизма зажима левого и правого патрона Рукоятка настройки шпинделя на необходимое число оборотов Рукоятка настройки шпинделя на необходимое число оборотов Пульт передней бабкиАмперметр Кнопка «Главный привод – вперед» Кнопка «Главный привод – назад» Кнопка «Шпиндель – толчок» Кнопка «Патрон – разжим – разжато» Кнопка «Шпиндель – стоп» Кнопка «Патрон – зажим – зажато» Кнопка «Шпиндель – пуск» Кнопка «Общий стоп»

Кран для подачи охлаждающей жидкости

Пульт на кареткеПереключатель «Выбор режима работы» (цикл резьбонарезания – ручной режим) Светодиод «Контроль левого положения каретки» Светодиод «Контроль правого положения каретки» Светодиод «Исходное положение резца» Светодиод «Аварийная зона» Светодиод «Контроль засорения фильтра на гидропанели» Переключатель «Управление охлаждением» Переключатель «Освещение станка» Переключатель «Подача А – подача В» Переключатель «Управление кареткой и суппортом» (каретка влево – каретка стоп – каретка – вправо; суппорт вперед – суппорт назад; ускоренный ход) Кнопка «Стоп цикла» Кнопка «Пуск цикла» Переключатель «Выбор цикла» (цикл непрерывный – цикл одиночный) Переключатель вида резьб в цикле резьбонарезания (наружная-внутренняя) (правая-левая) Кнопка «Резцедержка вперед» Кнопка «Резцедержка назад» Кнопка «Стоп шпинделя» Кнопка «Пуск шпинделя» Кнопка «Общий стоп»

Ручное перемещение резцовых салазок Крепление пиноли задней бабки Ручное перемещение пиноли Поворот и крепление резцовой головки Ручное перемещение поперечных салазок Ручное продольное перемещение каретки с суппортом Включение маточной гайки Настройка цикла резьбонарезания (командоаппарат)Светодиод «Аварийная зона» Светодиод «Контроль левого положения каретки» Светодиод «Контроль правого положения каретки»

Валик перемещения задней бабки Рукоятка настройки на величину шага резьбы и отключения вращения ходового винта (Рукоятка переключения на резьбу и подачу и настройки на величину подачи и шага резьбы) Рукоятка настройки на величину подачи шага и резьбы (Рукоятка настройки на величину подачи шага и резьбы) Рукоятка выбора типа резьбы, величины подачи и включения ходового винта напрямую (Рукоятка выбора типа резьбы) Рукоятка выбора величины подачи и шага резьбы (Рукоятка настройки на величину подачи и шага резьбы) Рукоятка настройки на величину подачи и шага резьбы Настройка люнета-поддержки Таблица «Сцепить гайку с винтом» Таблица «Расцепить гайку с винтом» Таблица «Осторожно! Электрическое «напряжение» Таблица «Знак заземления» Таблица подач Таблица резьб Таблица «Осторожно! Прочие опасности» Прихваты сцепления задней бабки с суппортом Таблица «Ходовой валик» Рукоятка настройки люнета подвижного Настройка люнета неподвижного Рукоятка для открытия верхней части люнета неподвижного

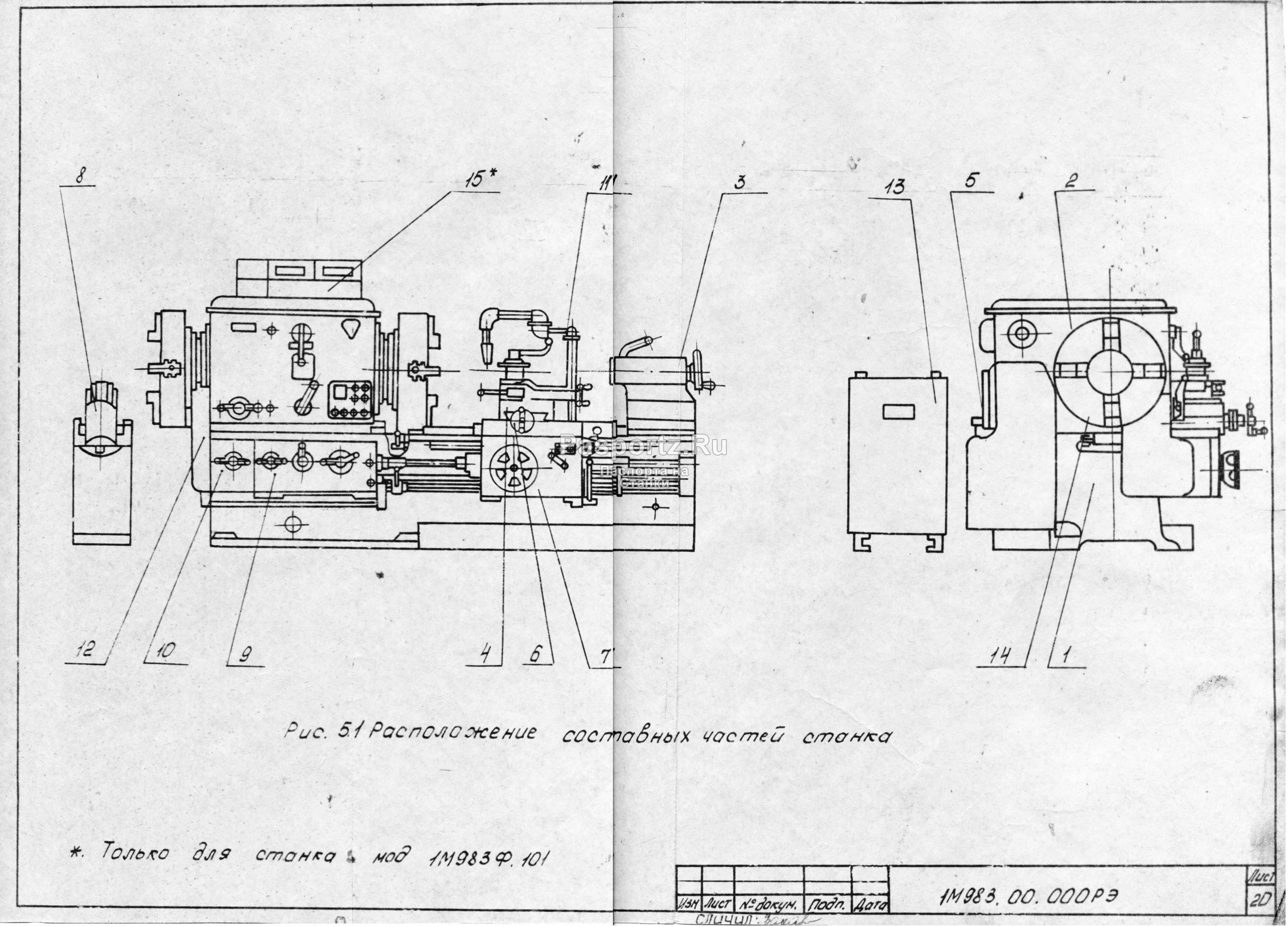

Состав оборудования

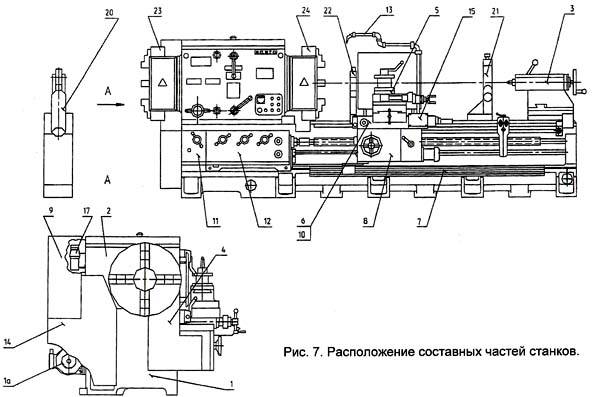

Конструкция труборезного станка 1Н983 предусматривает следующие составные части:

- станину;

- переднюю бабку;

- суппорт с фартуком;

- заднюю бабку;

- люнеты.

Наличие закалённых направляющих сообщает точные перемещения суппорту с закреплённым режущим инструментом. Пара призматических направляющих позволяет избежать поперечного смещения суппорта, задней бабки в результате воздействия сил резания.

Удаление стружки, СОЖ производится через люки в станине, наклон которых направлен противоположно от рабочей зоны.

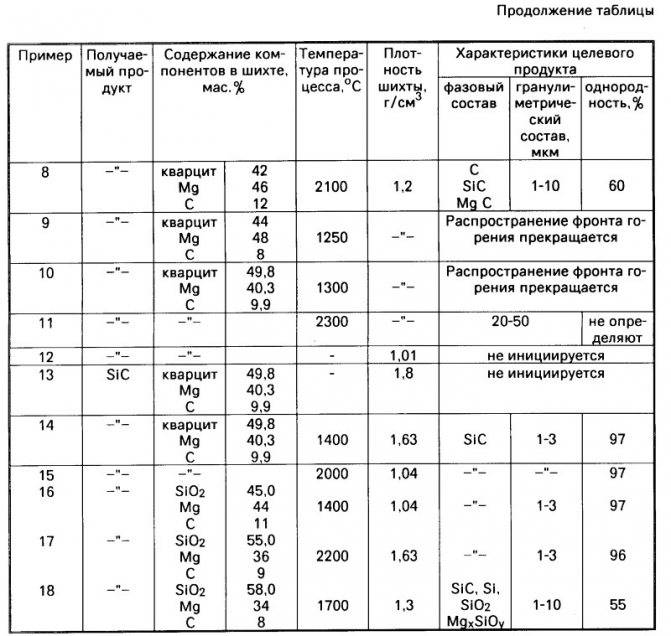

Габариты рабочего пространства станка 1Н983

На станине, кроме суппорта и задней бабки, размещён командоаппарат. Он предназначен регулировать передвижение резцов в поперечном направлении. Конструкция задней бабки не отличается от аналогичных устройств универсальных токарных станков.

Устройство

Станки трубонарезные марки REMS оборудуются несколькими типами двигателей. Среди них:

- Универсальный мотор мощностью 1,7 кВт. Он защищен от перегрузок, обладает скоростью оборотов шпинделя 53 вращения в минуту.

- Силовой агрегат конденсаторного типа. Он оснащен регулятором полярности, имеет мощность 2,1 кВт, пару режимов работы и очень тихий ход. Скорость работы шпинделя составляет от 26 до 52 оборотов в минуту.

- Трехфазный мотор с переключением полярности на 2 кВт. Присутствует педаль для защиты включения автоматического патрона. Кроме того, предусмотрено два режима работы.

Особенностью рассматриваемого станка является наличие двух автоматических патронов с быстрым зажимом. Это позволяет точно и быстро зафиксировать и обработать заготовку без проскальзывания трубы.

Суппорт

С помощью суппорта инструмент может передвигаться вдоль и поперёк станины. Вдоль его движение происходит по направляющим станины, поперёк — резцедержатель двигается по направляющим каретки. Эти движения совершают вручную или при включении механической подачи.

Для получения конических поверхностей на трубе используют кронштейн, с закреплённой на нём конусной линейкой. Кронштейн закреплён на каретке и имеет пазы для перемещения салазок. Конусная линейка задаёт нужный угол. По ней движется ползушка, связанная тягой с кронштейном. Результатом этого изменяется поперечная подача суппорта. Конусную линейку также используют для нарезания конических резьб.

Для приведения в движение суппорта используют набор шестерён, размещённых внутри фартука. Движение суппорту задают ходовые винт и вал. Для нарезания резьбы используют ходовой винт. При включении ходового вала получают ускоренный ход суппорта.

Особенности модели карусельного станка 1Л532

Для токарной обработки крупногабаритных деталей, из цветных и черных металлов, длинной до 3200 мм и весом не более 16 тн, зачастую применяется двустоечный токарно-карусельный станок 1Л532. Данный агрегат производится в универсальном исполнении, и оснащается двумя вертикальными поворотными неревольверными суппортами. Они имеют реверсивное вращение планшайбы, и оснащены устройством цифровой индикации и преднабора. Стоит казать, что станок токарно-карусельный марки 1Л532 относится к категории точных высокопроизводительных устройств, имеющих автоматизированное управление, в состав которых входит целый ряд сложных узлов, устройств и агрегатов. Что касается класса точности станка 1Л532, то это Н.

Особенности конструкции станка трубонарезного 1н983

Говоря о конструктивных особенностях, необходимо уточнить, что трубонарезной станок 1н983 имеет отверстие в шпинделе, диаметр которого может варьироваться в пределах от 320 до 340 мм. Таким образом, для работы над станиной подходят заготовки и детали, максимальный диаметр которых составляет не более 800 мм. Одновременно с тем, для обработки над суппортом подходят изделия до 450 мм. Но, если деталь располагается над ГАП станины, то ее диаметр не должен превышать 1000 мм.

Станок 1н983 характеризуется удобством и безопасностью эксплуатации, ввиду того, что циклы нарезания резьбы на нем полностью автоматизированы.

Станок трубонарезной 1н983, 1978 г/в. Проходной диаметр шпинделя 300 мм. Цена указана с НДС.Аналоги: 1А983, 1М983, СА901.

Станки модели 1н983 предназначены для обтачивания концов труб и нарезания на них резьб в условиях единичного производстваДиаметр отверстия в шпинделе 310

Условный диаметр обрабатываемой трубы, мм– наибольший . 299– наименьший . 73

Наибольший диаметр обрабатываемого изделия, мм– над станиной . 800– над суппортом . 450

Наибольшее сечение резцов, мм . 32х32Количество позиций инструмента .

Наибольшая длина точения, мм– с конусной линейкой . 800– без конусной линейки . 420

Частота вращения шпинделя об/мин . 8-355Число скоростей шпинделя . 12

Пределы рабочих подач суппорта:– продольных мм/об . 0,06 – 2– поперечных мм/об . 0,028 – 0,936

Количество подач суппорта, мм– продольных . 48– поперечных . 48

Пределы шагов нарезаемых резьб:– метрических, мм . 1 – 28– дюймовых, число ниток/дюйм . 28 – 1

Наибольший угол поворота конусной линейки, градус: +-10

Быстрое перемещение,м/с(м/мин)– продольное . 0,088(5,3)– поперечное . 0,037(2,2)

Мощность электродвигателя главного привода, кВт . 16Габаритные размеры, мм . 3600х1910х1565Масса станка без люнета поддержки, кг . 8600Масса станка с люнетом поддержкой, кг . 9100

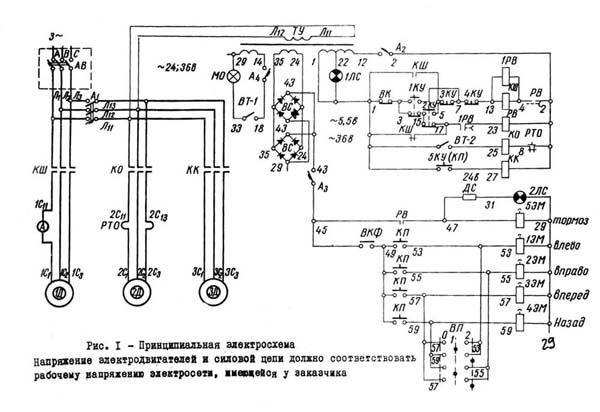

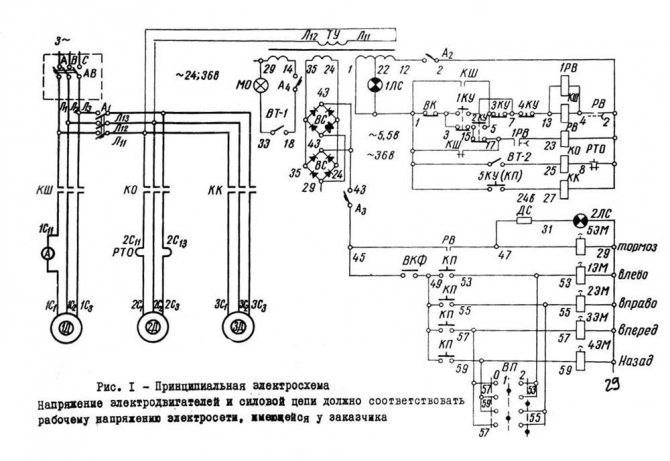

Электрооборудование. Электрическая схема станка 163

Электрическая схема токарного станка 163

Управление главным приводом станка 163

Пуск главного электродвигателя осуществляется нажатием одной из кнопок «Пуск» — 1KУ, 2KУ (расположенных на фартуке я около коробки подач), которая замыкает цепь питания катушек магнитного пускателя КШ и реле времени IPB (4-13). Катушки под влиянием проходящего по ним тока притягивают сердечника якорей и замыкают механически связанные с ними главные контакты и блок-контакты. При этом главные контакт КШ подключает электродвигатель 1Д к сети, а катушки пускателя и реле времен питаются через замкнувшийся блок-контакт КШ (1-5), что исключает дальнейшее нажатие кнопки «Пуск».

Одновременно с катушками пускателя КШ и реле времени IPB через замыкающий блок-контакт IPB (17-23) получит питание реле времени РВ. Если фрикцион не будет переведен в рабочее положение в течений времени, на которое настроено реле РВ, то последнее своими размыкающими контактами РВ (2-4) обесточит катушку магнитного пускателя КШ и реле времени 1РВ с последующим остановок электродвигателя 1Д. При выключении катушки РВ замыкающим контактом (45-V7) подключаются тормозная электромагнитная муфта 5ЭМ и сигнальная лампа 2ЛС. Останов главного двигателя 1Д осуществляется нажатием одной из кнопок «Стоп» — 3КУ, 4КУ, расположенных на каретке и около коробки подач.

Управление электронасосами 2Д осуществляется посредством выключателя-тумблера ВТ-2, расположенного на боковой стенке электрошкафа.

Характеристики оборудования

Перечислим основные технические характеристики для станка 1Н65:

- Высота центров: над станиной 500 мм, над суппортом 325. Согласно паспорту деталь может быть больше указанных размеров, если она помещается в выемке — диаметр заготовки может быть до 1400 мм. Её длинна не более 390.

- Длина заготовки варьируется в зависимости от модификации: 1Н65Ф1, 1Н65, 1Н65Г и 1Н65ГФ1 = 3 м; 1Н65-5 и 1Н65Ф1-5 =5 м; 1Н65-0 и 1Н65Ф1-0 = 1 м.

- Для зажима заготовок применяется конус метрический длиной 100 мм.

- В шпиндель станка 1Н65 входит цилиндрическая заготовка максимальным диаметром 128 мм.

- Резцедержатель вмещает до 4 позиций.

- Максимально возможный вес заготовки 5 тонн.

Количество нарезаемых резьб:

- Метрический вид до 44 штук.

- Шаг резьбы измеряется модулем —37.

- При дюймовом виде реза до 31.

Передняя бабка

Она находится в левой части станины трубонарезного станка. Основным элементом её является пустотелый (полый) шпиндель, опорами которого являются конические роликовые подшипники. Они нужны для восприятия нагрузок комбинированного типа (радиальной, осевой). Предусмотрена выверка горизонтального расположения шпинделя, его регулировка с помощью винтов, располагающихся в задней части бабки.

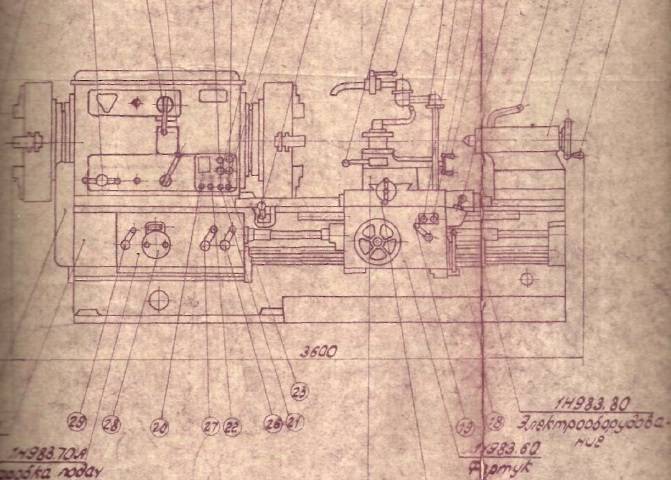

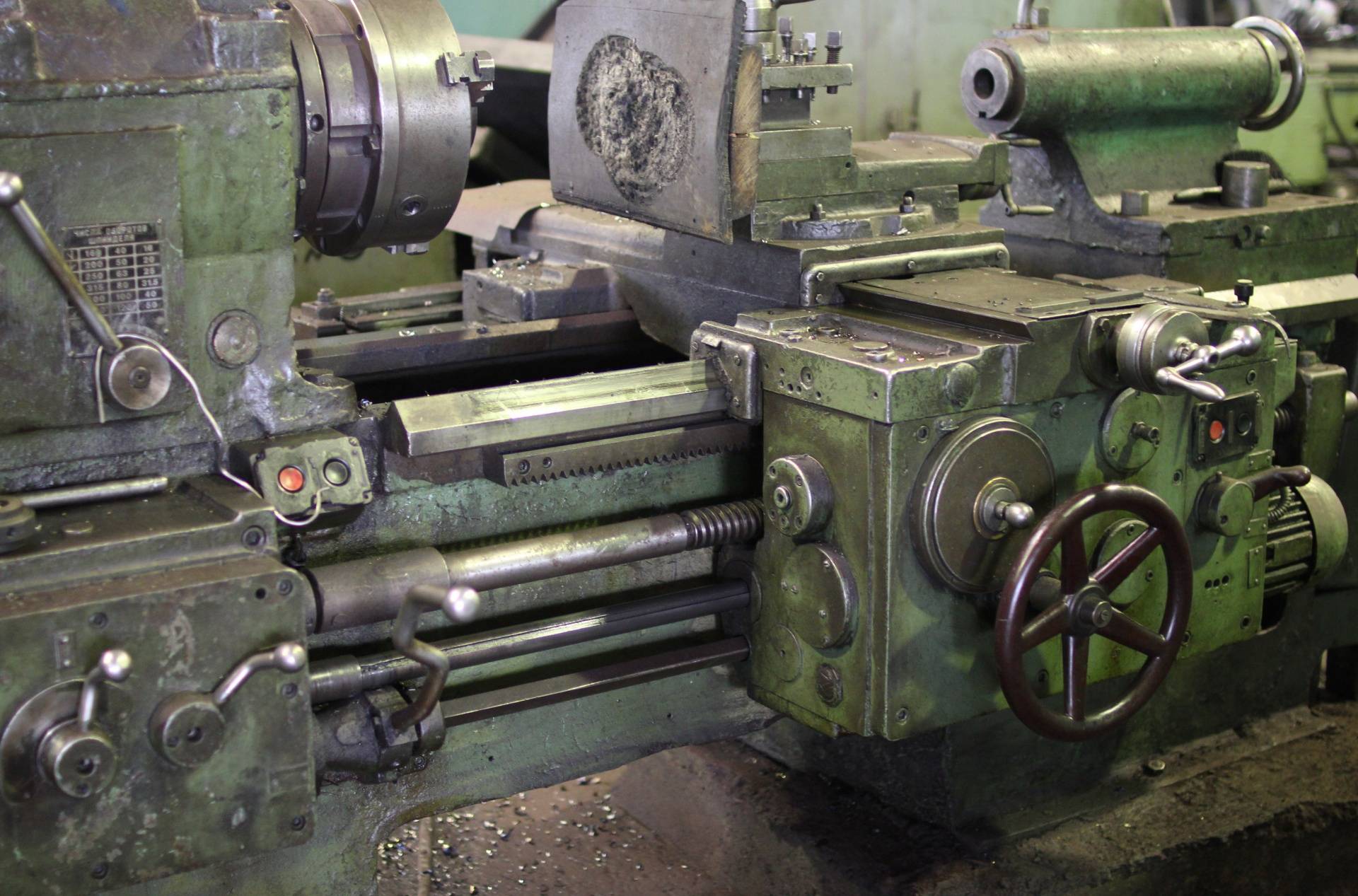

Общий вид трубонарезного станка 1Н983

Вращение шпинделю сообщает электродвигатель посредством клиновых ремней и шкивов, которые передают вращение шестерням коробки скоростей. Изменение скорости производят передвижением блоков шестерён.

На шпинделе закрепляют патрон 1Н983 (по одному справа и слева). Механизм их зажима размещён внутри бабки. Он приводится в движение электродвигателем. Предусмотрена блокировка, обеспечивающая невозможность его включения при вращении шпинделя.

При обработке труба зажимается сразу 2 патронами и вращается вместе со шпинделем. Он имеет возможность вращаться в 2 направлениях (прямом и обратном).

Гитара обеспечивает передачу вращения от коробки скоростей шестерёнкам коробки реверса и подач. Она находится с левой стороны передней бабки.

Описание конструкции основных узлов токарно-винторезного станка 1М65

Станина

Станина является базовой сборочной единицей, на которой монтируются все остальные сборочные единицы и механизмы станка.

На верхней части станины расположены три призматические направляющие, из которых передняя и задняя являются базой каретки, а средняя — базой задней бабки.

Внутри станины имеются наклонные люки для отвода стружки и охлаждающей жидкости в сторону, противоположную рабочему месту.

Под левой головной частью станины имеются ниши, в одной из которых смонтирован электродвигатель главного привода, а в другой — электронасос охлаждения с резервуаром для охлаждающей жидкости. Корыто для сбора охлаждающей жидкости выполнено монолитным с корпусом станины.

В правой части станины на передней стенке смонтирован кронштейн со встроенными в него опорами ходового винта и ходового вала.

Для предотвращения провисания ходового винта и ходового вала в станке с РМЦ = 5000 мм имеются две подвески.

Бабка передняя

Шпиндельная бабка токарно-винторезного станка 1м65

Шпиндельная бабка токарно-винторезного станка 1м65

Бабка передняя устанавливается на левой головной части станины, фиксируется штифтами и крепится болтами.

В корпусе шпиндельной бабки смонтированы:

- электромагнитная муфта для торможения шпинделя

- шпиндельный узел

- звено увеличения шага в 8 раз

- механизм изменения направления перемещения каретки или нарезании резьб

- механизм настройки скоростей шпинделя

- вилки перемещения блоков шестрен

- рукоятки переключения и другой детали

- система смазки

- электрошкаф

Шпиндель смонтирован на трех опорах качения, из которых передняя и задняя регулируемые.

Бабка задняя

Бабка задняя перемещается по направляющим станины от редуктора ручного перемещения вращением валика.

В пиноль бабки встроен вращающийся шпиндель, у которого подшипники передней опоры регулируются с помощью гаек.

В шпинделе бабки задней имеется прорезь для лапок хвостового режущего инструмента.

Суппорт

Суппорт крестовой конструкции имеет продольное перемещение вместе с кареткой по направляющим станины, а поперечное по направляющим каретки.

Оба перемещения осуществляются механически при помощи крестового переключателя и вручную вращением маховика и рукоятки каретки.

Резцовые салазки, несущие четырехпозиционную резцедержку, перемещаются вручную и механически по направляющим поворотной части, которую можно повернуть вокруг оси на любой угол.

Каретка станков с устройством цифровой индикации снабжена преобразователем линейных перемещений, который соединяется с винтом поперечных перемещений с помощью сильфонной муфты.

Отсчет поперечного перемещения может осуществляться по лимбу и по табло УЦИ.

Фартук

Фартук станка выполнен закрытого типа со съемной передней крышкой. Движение суппортной группе передается механизмом фартука от ходового вала или ходового винта.

Благодаря наличию в фартуке четырех электромагнитных муфт управление механическим перемещением суппортной группы сосредоточено в одной рукоятке, причем направление включения рукоятки совпадает с направлением подачи.

Возможно включение быстрого хода суппорта в направлении наклона рукоятки управления.

Благодаря обгонной муфте, вмонтированной в фартук, включение быстрого хода возможно при включенной подаче. Электродвигатель ускоренного хода установлен на фартуке.

В фартуке смонтирован механизм предохранительной муфты, исключающий поломку станка при перегрузках.

Коробка подач

Коробка подач закрытого типа со съемной передней крышкой.

Механизм коробки подач позволяет получить первый ряд подач и все нарезаемые на станке резьбы, не прибегая к изменению настройки сменных шестерен.

Для получения второго ряда подач устанавливаются сменные колеса: a = 42, b = c = 126.

Комплектация станка

В состав станка входит патрон четырехкулачковый несамоцентрирующий диаметром 1000 мм.

Для обработки нежестких деталей станок снабжен двумя люнетами — подвижным и неподвижным.

Люнет подвижный крепится на каретке и поддерживает деталь непосредственно около резца. Диаметр охвата сухарями обеспечивается в пределах от 70 до 250 мм.

Люнет неподвижный устанавливается на направляющих станины в любом месте и закрепляется болтом, с помощью прихвата.

Он снабжен сухарями и роликами, которые устанавливаются в зависимости от условий обработки.

Диаметр охвата обрабатываемой детали в люнете неподвижном обеспечивается в пределах от 70 до 380 мм.