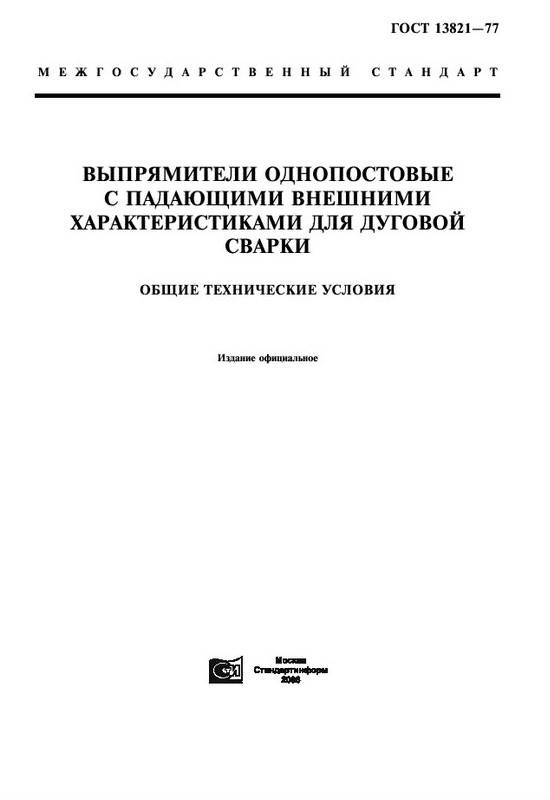

18130-79 и 13821-77

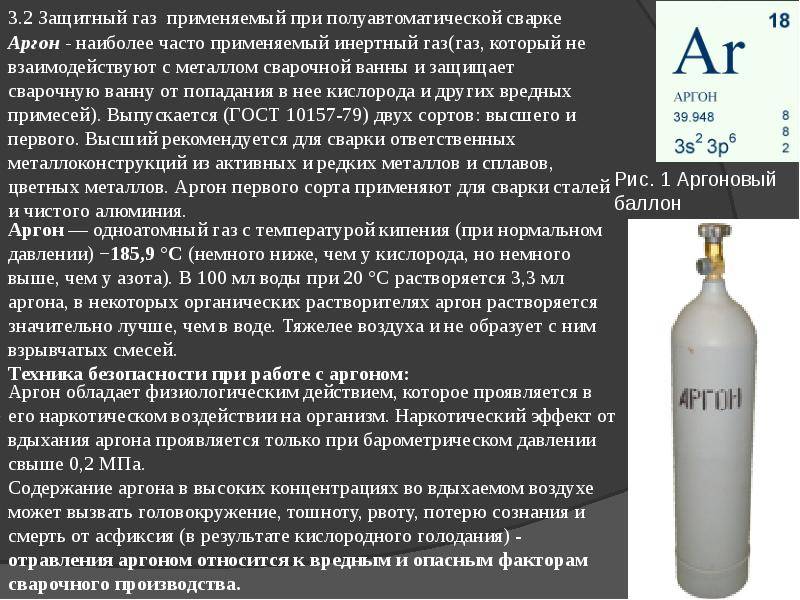

В настоящее время остаются актуальными ГОСТы, принятые еще в 1977 году. Они прописывают функциональные особенности сварочного оборудования, в частности, полуавтоматов для аргонодуговой сварки. В перечень требований включены такие, как функциональные возможности, устойчивость к внешним факторам, значения сварного тока, наличие измерительных и контрольных приборов.

Такое разнообразие требований не позволяет сформулировать все нормы в одном документе, поэтому данный ГОСТ ссылается на ряд второстепенных нормативных документов. Таким образом, стандартизация процесса аргонодуговой сварки имеет комплексный подход. Общее количество основных и второстепенных нормативов составляет несколько десятков утвержденных и принятых документов, имеющих силу и в настоящее время, за исключением некоторых несущественных изменений.

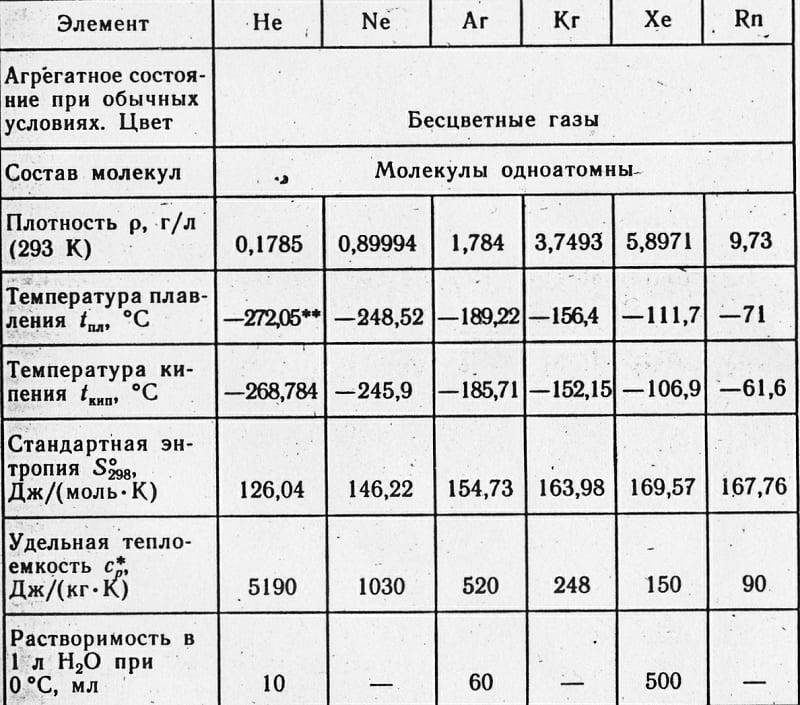

Физические свойства аргона:

| 401 | Плотность* | 0,001784 г/см3 (при 0 °C и иных стандартных условиях, состояние вещества – газ), 1,3954 г/см3 (при температуре кипения -185,848 °C и иных стандартных условиях, состояние вещества – жидкость), 1,65 г/см3 (при -233 °C и иных стандартных условиях, состояние вещества – твердое тело) |

| 402 | Температура плавления* | -189,34 °C (83,81 K, -308,81 °F) |

| 403 | Температура кипения* | -185,848 °C (87,302 K, -302,526 °F) |

| 404 | Температура сублимации | |

| 405 | Температура разложения | |

| 406 | Температура самовоспламенения смеси газа с воздухом | |

| 407 | Удельная теплота плавления (энтальпия плавления ΔHпл)* | 1,18 кДж/моль |

| 408 | Удельная теплота испарения (энтальпия кипения ΔHкип)* | 6,53 кДж/моль |

| 409 | Удельная теплоемкость при постоянном давлении | |

| 410 | Молярная теплоёмкость* | 20,85 Дж/(K·моль) |

| 411 | Молярный объём | 22,392 см³/моль |

| 412 | Теплопроводность | 17,72·10-3 Вт/(м·К) (при стандартных условиях), 0,0164 Вт/(м·К) (при 300 K) |

| 413 | Коэффициент теплового расширения | |

| 414 | Коэффициент температуропроводности | |

| 415 | Критическая температура* | |

| 416 | Критическое давление* | |

| 417 | Критическая плотность | |

| 418 | Тройная точка | |

| 419 | Давление паров (мм.рт.ст.) | |

| 420 | Давление паров (Па) | |

| 421 | Стандартная энтальпия образования ΔH | |

| 422 | Стандартная энергия Гиббса образования ΔG | |

| 423 | Стандартная энтропия вещества S | |

| 424 | Стандартная мольная теплоемкость Cp | |

| 425 | Энтальпия диссоциации ΔHдисс | |

| 426 | Диэлектрическая проницаемость | |

| 427 | Магнитный тип | |

| 428 | Точка Кюри | |

| 429 | Объемная магнитная восприимчивость | |

| 430 | Удельная магнитная восприимчивость | |

| 431 | Молярная магнитная восприимчивость | |

| 432 | Электрический тип | |

| 433 | Электропроводность в твердой фазе | |

| 434 | Удельное электрическое сопротивление | |

| 435 | Сверхпроводимость при температуре | |

| 436 | Критическое магнитное поле разрушения сверхпроводимости | |

| 437 | Запрещенная зона | |

| 438 | Концентрация носителей заряда | |

| 439 | Твёрдость по Моосу | |

| 440 | Твёрдость по Бринеллю | |

| 441 | Твёрдость по Виккерсу | |

| 442 | Скорость звука | |

| 443 | Поверхностное натяжение | |

| 444 | Динамическая вязкость газов и жидкостей | |

| 445 | Взрывоопасные концентрации смеси газа с воздухом, % объёмных | |

| 446 | Взрывоопасные концентрации смеси газа с кислородом, % объёмных | |

| 446 | Предел прочности на растяжение | |

| 447 | Предел текучести | |

| 448 | Предел удлинения | |

| 449 | Модуль Юнга | |

| 450 | Модуль сдвига | |

| 451 | Объемный модуль упругости | |

| 452 | Коэффициент Пуассона | |

| 453 | Коэффициент преломления |

Аргон в природе

Ввиду практически полной инертности Ar представлен в естественной среде исключительно в несвязанном виде. Его процентная доля в различных частях Земли равна приблизительно:

- земная кора — 0,00012%;

- морская вода — 0,00045%;

- атмосфера — 0,926%.

Доля Ar в воздухе выше, чем суммарная доля всех остальных инертных газов. Основным источником для его добычи служит наша атмосфера.

Содержание газов в атмосфере

В коре Земли аргон содержится также в виде радиоактивного изотопа Аргон-40 и появляется в ходе реакции распада изотопов Калия.

Современная наука вместе с остальными инертными газообразными элементами относит Ar к VIII группе периодической системы.

Физические и химические свойства

Свойства аргона типичны для члена VIII группы.

При обычной температуре Ar пребывает в газообразном состоянии. Молекула включает в себя единственный атома, химическая формула весьма простая: Ar. Температура кипения весьма низка : -185,8 °С при атмосферном уровне давления.

Растворимость в воде низкая — всего 3,29 мл на 100 мл жидкости

Плотность аргона при нормальных условиях составляет 1,78 кг/м3. Молярная теплоемкость газа- 20,7 Дж/Кмоль.

Характеристики аргона и других инертных газов

Газ практически полностью инертен. На сегодняшний день ученым удалось получить лишь два его соединения — CU(Ar)O, и гидрофторид аргона. Соединения существуют лишь при сверхнизких температурах. Предполагается, что Ar может входить в состав неустойчивых в нормальном состоянии молекул эксимерного типа. Такие молекулы могут существовать лишь в возбужденном состоянии, например, в ходе электроразряда высокой интенсивности. Такие соединения возможны с ртутью, кислородом и фтором.

Электроотрицательность по шкале Полинга равна 4,3.

Ионный радиус составляет 154, радиус ковалентности — 106 Пм. Ионизационный порог- 1519 кдж/моль

Атомная и молекулярная масса

Такие важные параметры, как атомная и молекулярная массы, показывают, насколько масса молекулы вещества и масса его атома соответственно превышают значение, равное одной двенадцатой доле массы атома водорода.

Ввиду того, что молекула Ar состоит из единственного атома, молекулярная и атомная масса аргона идентичны и составляют 39,984.

Структура аргона и его свойства

Изотопы

В природных условиях Ar встречается в качестве трех устойчивых изотопов

- 36Ar– процентная доля этого изотопа составляет 0,337% в ядре 18 протонов и 18 нейтронов;

- 38Ar- его доля всего 0,063%, в ядре 18 протонов и 20 нейтронов;

- 40Ar – наиболее распространен, его доля составляет 99,6%, в ядре так же 18 протонов, но уже 22 нейтрона.

Искусственным путем удавалось получать изотопы с массовым индексом от 32 до 55, наиболее стабильным из них оказался 39Ar, период полураспада которого составляет 268 лет.

Большая процентная доля 40Ar среди изотопов, встречающихся в природе, вызвана постоянным образованием его в ходе реакции распада изотопа калий-40. На 1000 кг калия в ходе таких реакций за год образуется не более 3100 атомов 40Ar. Но, поскольку эти реакции идут постоянно в течение сотен миллионов лет, изотоп накопился в природе в существенных объемах.

Доминирование тяжелого изотопа в природе обуславливает тот факт, что атомный вес Ar превышает атомный вес калия, находящегося в таблице следом за ним. При создании Периодической системы такого противоречия не было, поскольку аргон был обнаружен и свойства его были исследованы значительно позже, в первом десятилетии XX века. Первоначально Ar был помещен в первую группу таблицы, восьмая группа была выделена позднее.

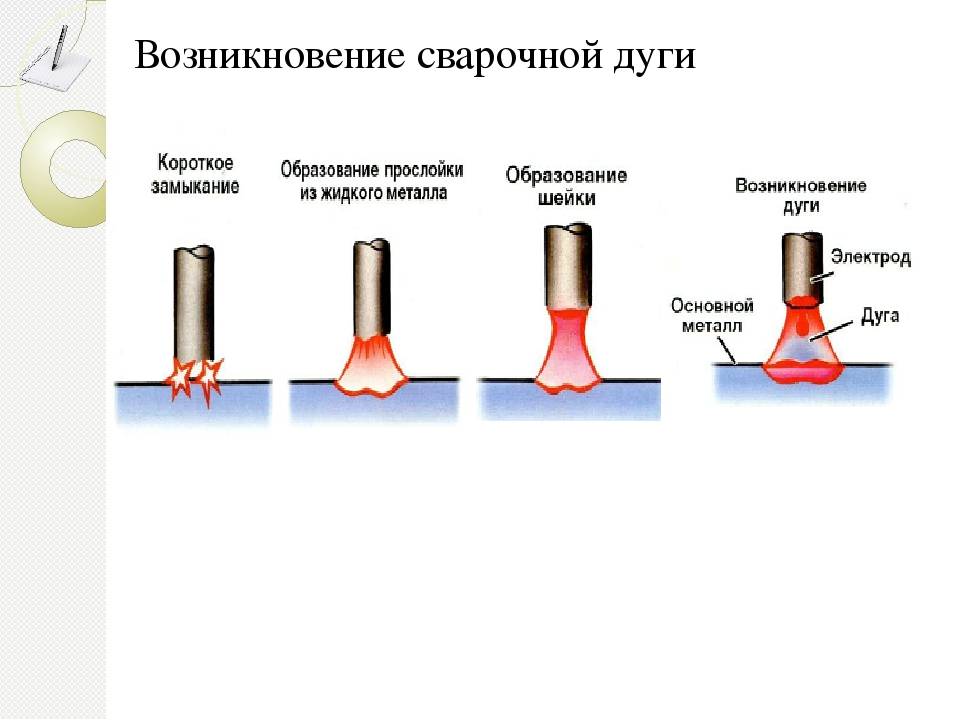

Ионы

Как и другие инертные газы (такие, как He и Ne), Ar подвержен ионизации. При возбуждении атомов и сообщении им высоких энергий возникают молекулярные ионы Ar2+.

Молекула и атом

Для инертных газов эти понятия идентичны, поскольку эти элементы не желают вступать в химическую связь даже с себе подобными. Молекула включает в себя один атом, химическая формула газа не отличается от обозначения элемента: Ar.

Молярная масса

Молярная масса аргона составляет 39,95 г/моль.

Существуют несколько методов ее вычисления:

- С применением относительной атомной массы M и коэффициента пропорциональности к, выражающего соотношение между относительной массой и молярной. Этот коэффициент является универсальной константой и равен для всех элементов. Молярная масса M выражается как произведение коэффициента пропорциональности на относительную массу.

- С использованием молярного объема. Потребуется найти объем, занимаемый при обычных условиях некоторой массой газа, далее рассчитать массу 22,4 литров вещества при таких же условиях.

- С применением уравнения Менделеева-Клапейрона, моделирующего идеальный газ.

pV = mRT / M,

проведя преобразования, получим выражение для молярной массы:

M=mRT/pV

где

- p – давление в паскалях,

- V –объем в кубометрах

- m – масса в граммах,

- Т — температура в Кельвинах,

- R – константа, значение которой 8,314 Дж/(моль×К).

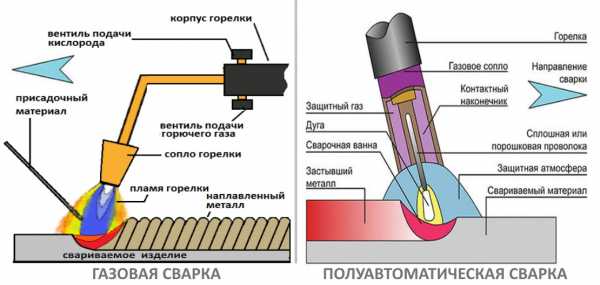

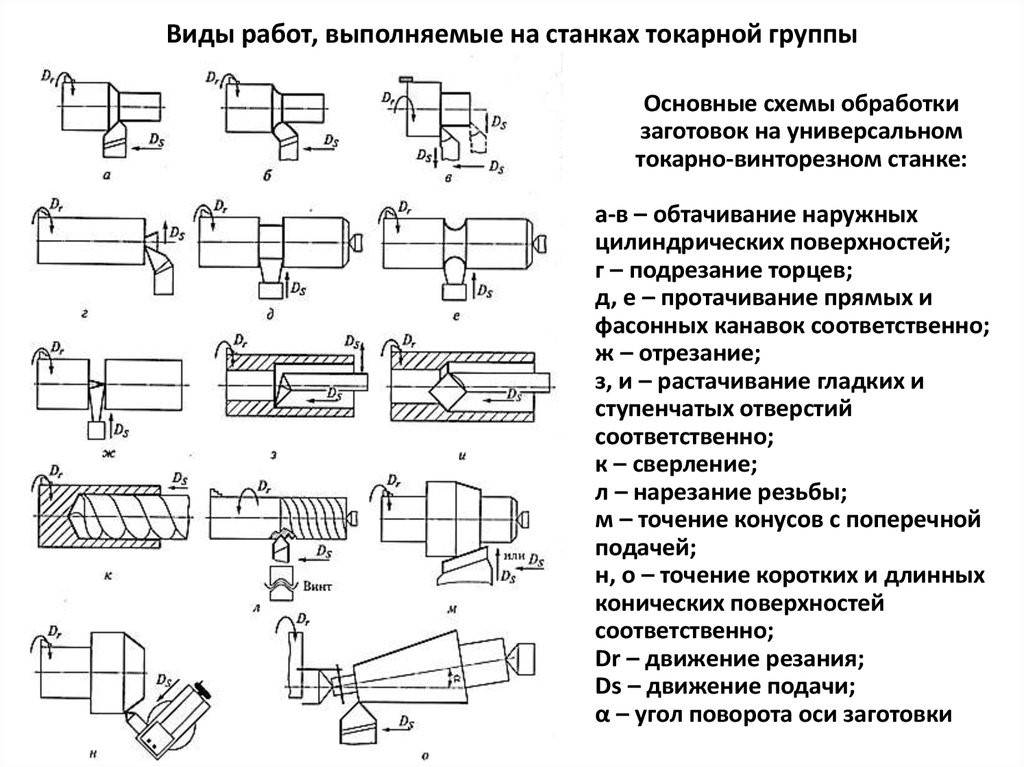

Режимы работы

В зависимости от сложности оборудования аргонодуговая сварка может выполняться в ручном, полуавтоматическом, или автоматическом режимах.

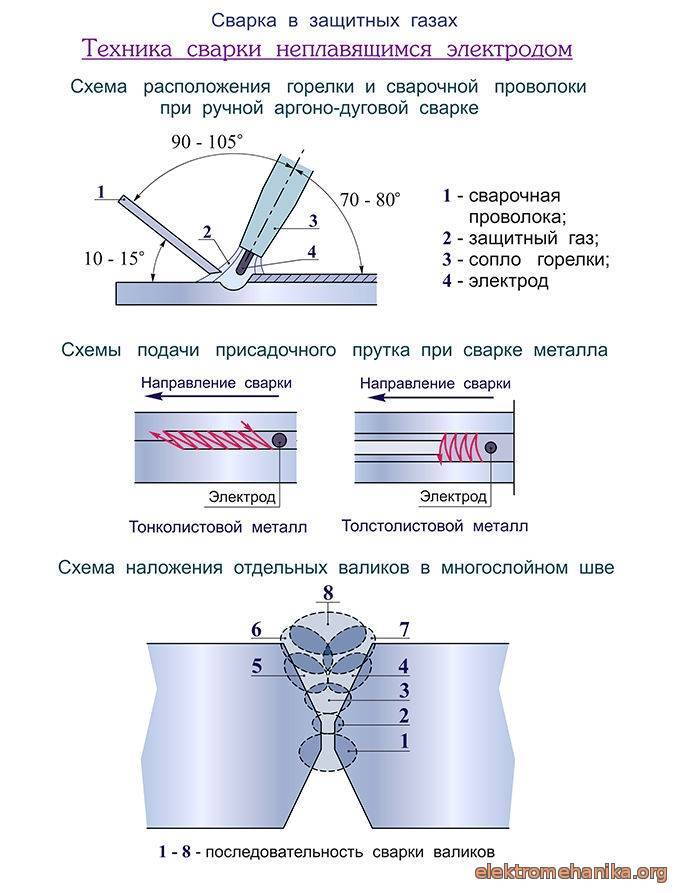

- Ручной режим. Перемещение горелки и подача проволоки производится самим сварщиком.

- Полуавтоматический режим. Горелка остается в руках сварщика, а присадочный материал подается с помощью механизированного приспособления. Проблемный вариант. Данный режим лучше не использовать, потому что нужны идеальные материалы.

- Автоматический режим. В этом случае применяется сложное технологическое оборудование, оператор которого реализовывает сварочный процесс посредством программного управления.

Видео ниже — продолжение прошлого видео, здесь рассказывается еще много полезной информации:

Преимущества и недостатки аргонодугового процесса

Одним из главных преимуществ данной технологии является возможность соединять разнородные металлы

Сварочный процесс обеспечивает отличные характеристики шва и дает возможность с высокой точностью поддерживать глубину проплавления, что особенно важно для обработки тонкого изделия при одностороннем доступе к нему. В процессе термического воздействия создается высокая тепловая мощность, которая позволяет увеличить скорость цикла

Кроме того, сварку аргоном с вольфрамовым электродом можно отнести к основным способам соединения алюминиевых и титановых сплавов.

При постоянном использовании технологии аргонодуговой сварки баллоны можно заправлять в компании «Промтехгаз». Здесь вы получите качественный газ, профессиональное обслуживание и объективные цены.

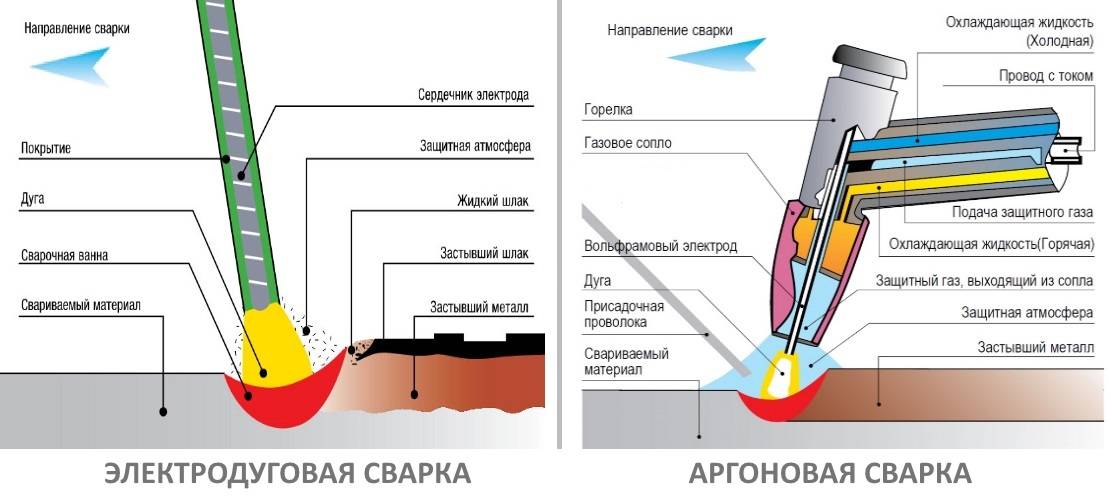

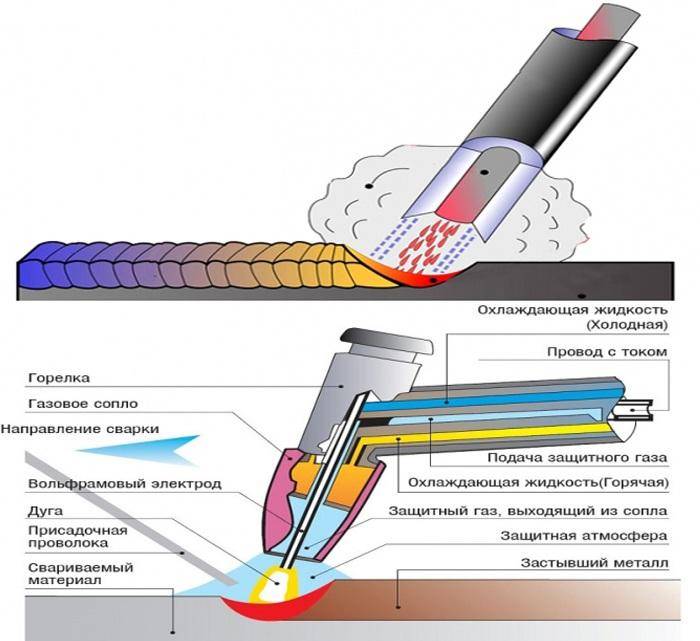

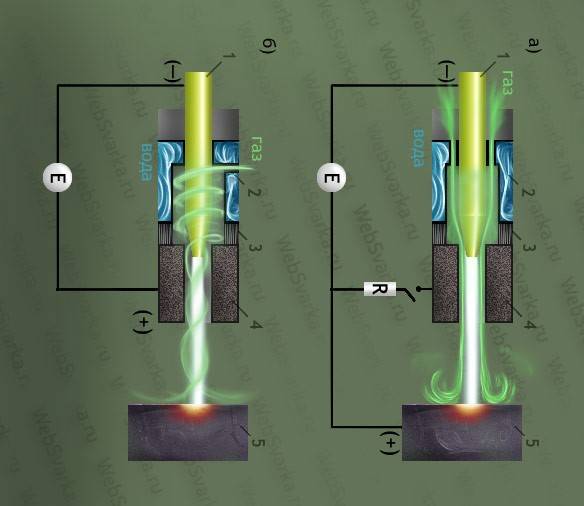

Особенности и принципы

дуговой сварокРазница в неучастии аргона в горении и плавлении

Сварка аргоном ведётся 4 классическими способами:

- Ручной режим неплавящимся вольфрамовым электродом с подачей присадочной проволоки – РАД.

- Автоматизированная – горелка подаётся суппортом автоматически к сварным кромкам, электрод неплавящийся – ААД.

- Автоматическая сварка плавящимся электродом (проволокой) – ААДП.

- Механизированная сварка плавящимся электродом – МАДП.

Поверхностное наплавление металлической основы, классификация:

- Автоматизированная наплавка: вольфрамовый электрод и присадка – ААДН.

- Автоматическая наплавка плавящимся электродом – ААДПН.

- Механизированная наплавка плавким электродом – МАДПН.

На Земле и во Вселенной

На Земле аргона намного больше, чем всех прочих элементов его группы, вместе взятых. Его среднее содержание в земной коре (кларк) — 0,04 г на тонну, что в 14 раз больше, чем гелия, и в 57 — чем неона. Есть аргон и в воде, до 0,3 см3 в литре морской и до 0,55 см3 в литре пресной воды. Любопытно, что в воздухе плавательного пузыря рыб аргона находится больше, чем в атмосферном воздухе. Это потому, что в воде аргон растворим лучше, чем азот…

Главное «хранилище» земного аргона — атмосфера. Его в ней (по весу) 1,286%, причем 99,6% атмосферного аргона — самый тяжелый изотоп — аргон-40. Еще больше доля этого изотопа в аргоне земной коры. Между тем у подавляющего большинства легких элементов картина обратная — преобладают легкие изотопы.

В материи Вселенной аргон представлен еще обильнее, чем на нашей планете. Особенно много его в веществе горячих звезд и планетарных туманностей. Подсчитано, что аргона в космосе больше, чем хлора, фосфора, кальция, калия — элементов, весьма распространенных на Земле.

История открытия

Предыстория открытия Ar началась в 1785 году. Выдающийся ученый и естествоиспытатель из Великобритании Генри Кэвендиш исследовал состав воздуха. Он подвергал азот окислению и взвешивал получившиеся окислы. По окончании опыта в сосуде оставался газ. Кэвендиш определил его объем в 0,8% от начального объема воздуха.

Состав этого газа ученый определить не смог. Спустя столетие к проблеме вернулись сэры Джон Рэлей и Уильям Рэмзи. В ходе проведенных опытов они обнаружили, что азот, выделенный из воздуха, имеет большую плотность, нежели азот, получаемый в ходе реакции разложения нитрита аммония.

в 1884 году им удалось выделить из воздуха некий газ, более плотный, чем азот. Это вещество имело одноатомную молекулярную структуру и было крайне инертным — т.е. не реагировало с другими веществами.

На заседании Королевского Общества новому газу было присвоено название «аргон», что в переводе с древнегреческого значило «спокойный, ленивый»

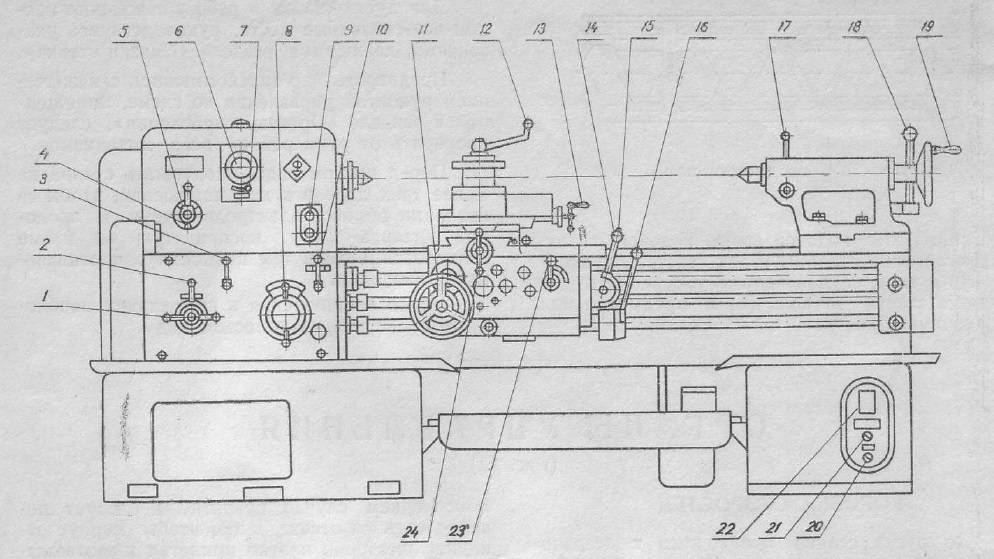

Оборудование для аргоновой сварки

На рынке представлены аппараты для дуговой сварки аргоном: WESTER, WERT, РЕСАНТА, FUBAG. Стоимость полупрофессиональных аппаратов колеблется от 10 до 40 тысяч рублей. Обычно это компактные изделия весом до 10 кг, работающие на переменном и постоянном токах, с предельным значением тока 200 Ампер. Подобного оборудования будет более чем достаточно для домашних/бытовых нужд.

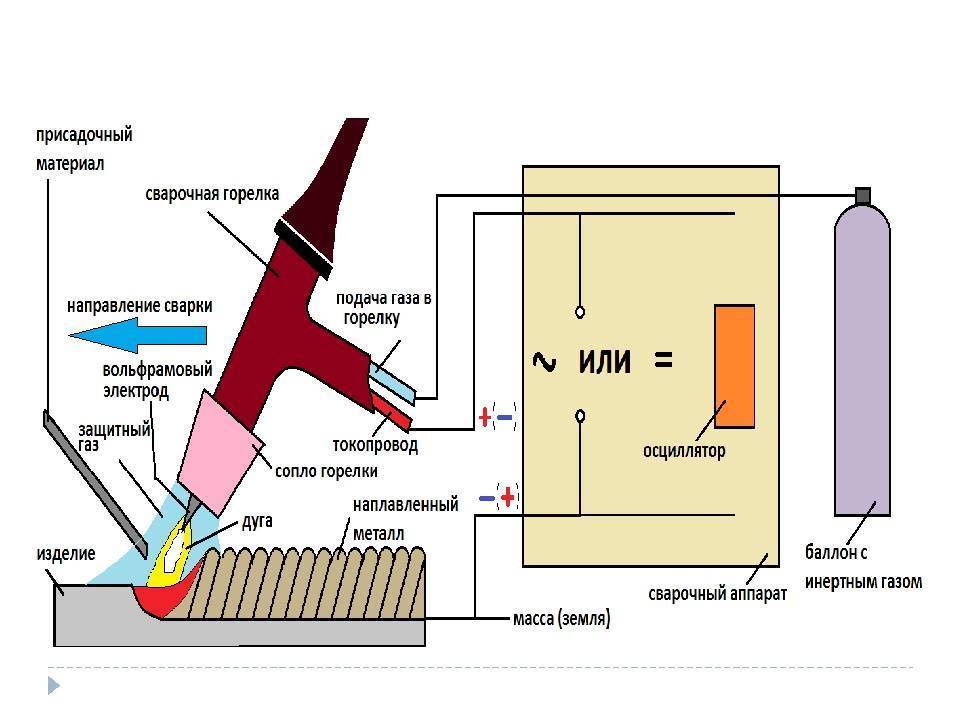

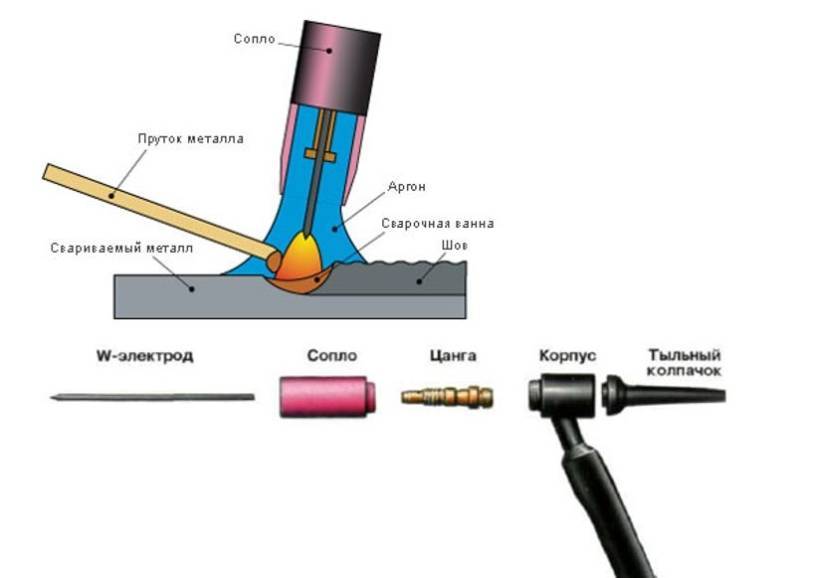

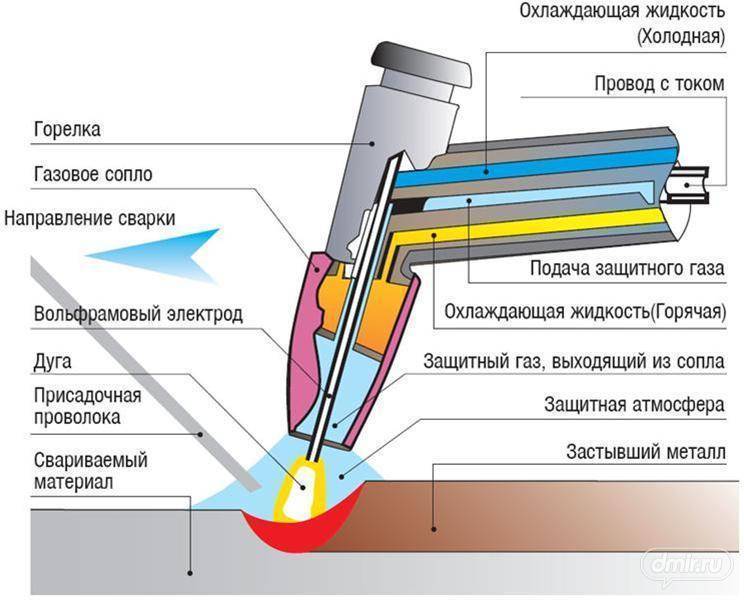

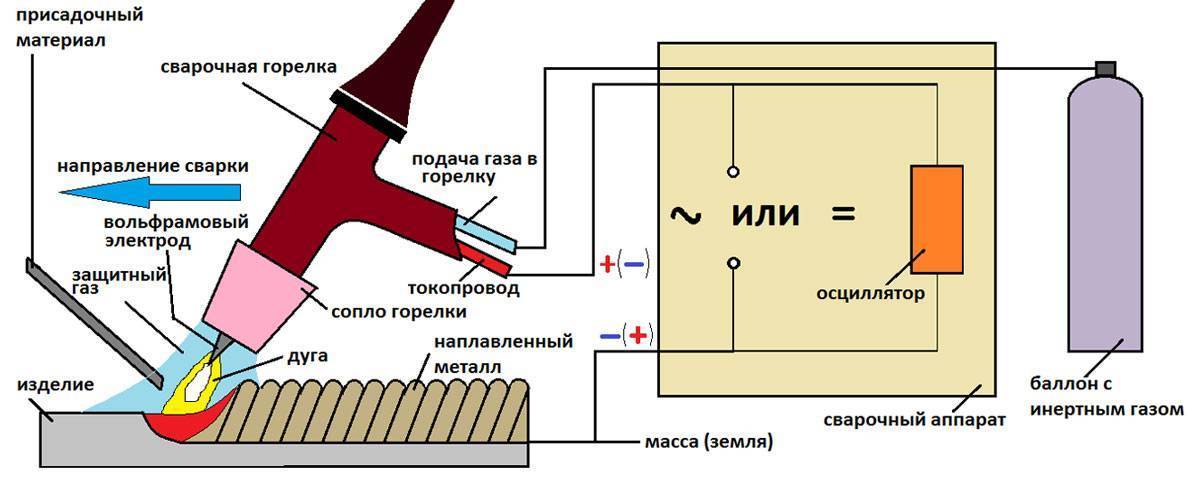

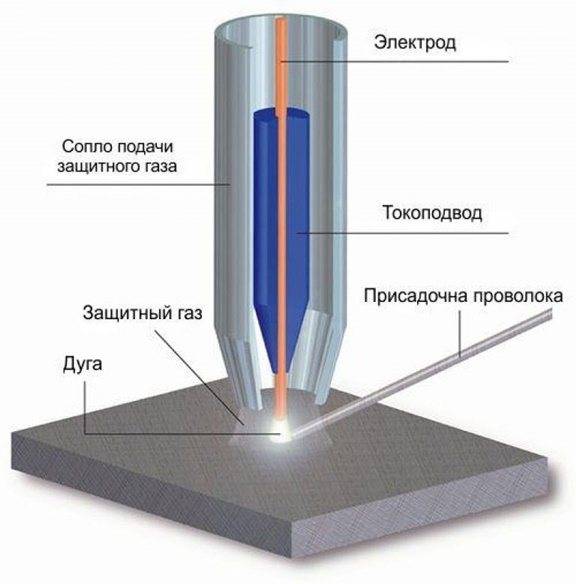

Сварочный аппарат состоит из следующих компонентов:

- Горелка

- Трансформатор

- Осциллятор

- Баллон с аргоном

- Реле

- Контактор

- Электроды из вольфрама

- Выпрямитель напряжения

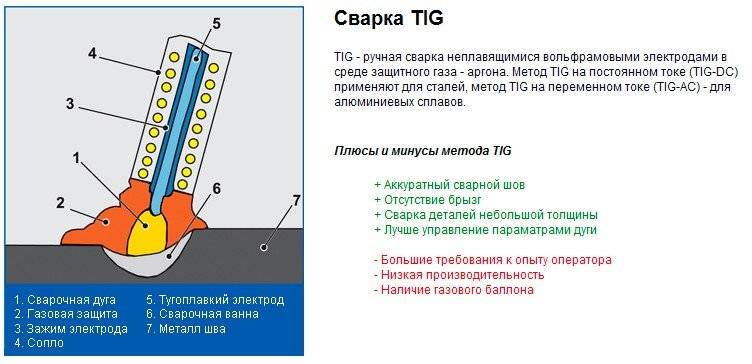

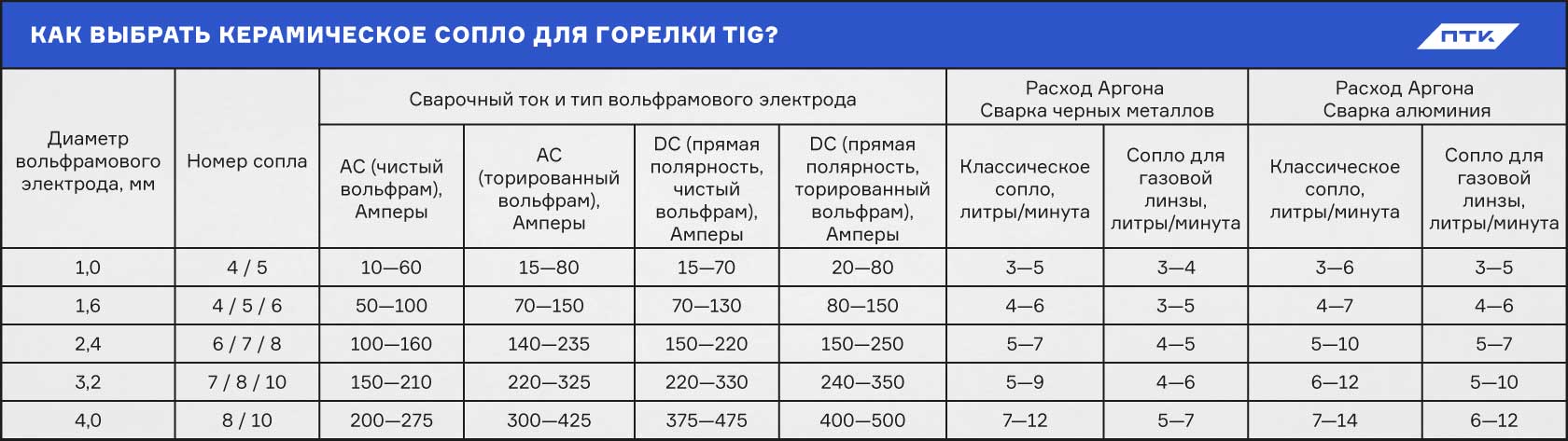

Аппараты TIG для сварки в среде аргона

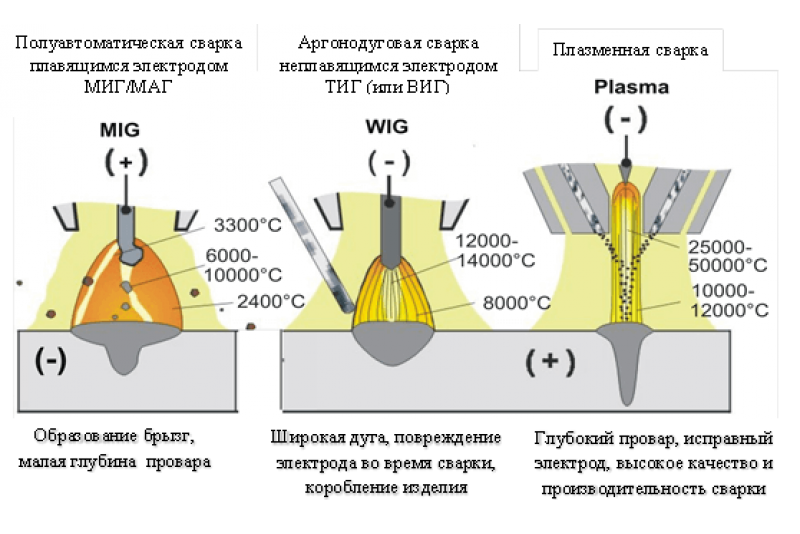

Каждый начинающий сварщик встречал аббревиатуру TIG. Режим TIG – это сварка с неплавящимся вольфрамовым электродом. Методу уже около 80-лет. Изначально он применялся в тяжелом машиностроении, но практичность позволила использовать ТИГ-сварку в бытовом ремонте.

На рынке на сегодняшний день представлено множество аппаратов для TIG-сварки. Диапазон цен позволит каждому найти оборудование по карману. Встречаются как «домашние» сварочные аппараты до 10 000 рублей, так и профессиональные инверторы, с переменным или постоянным током до 200 А, сконструированные на мощных MOSFET транзисторах.

Альтернатива методу TIG – сварка плавящимся электродом MIG. В этом случае сварная проволока подается из сопла горелки механически. Скорость подачи зависит от величины заданного тока. Как правило, устанавливается автоматически.

Оборудование TIG

Оборудование TIG

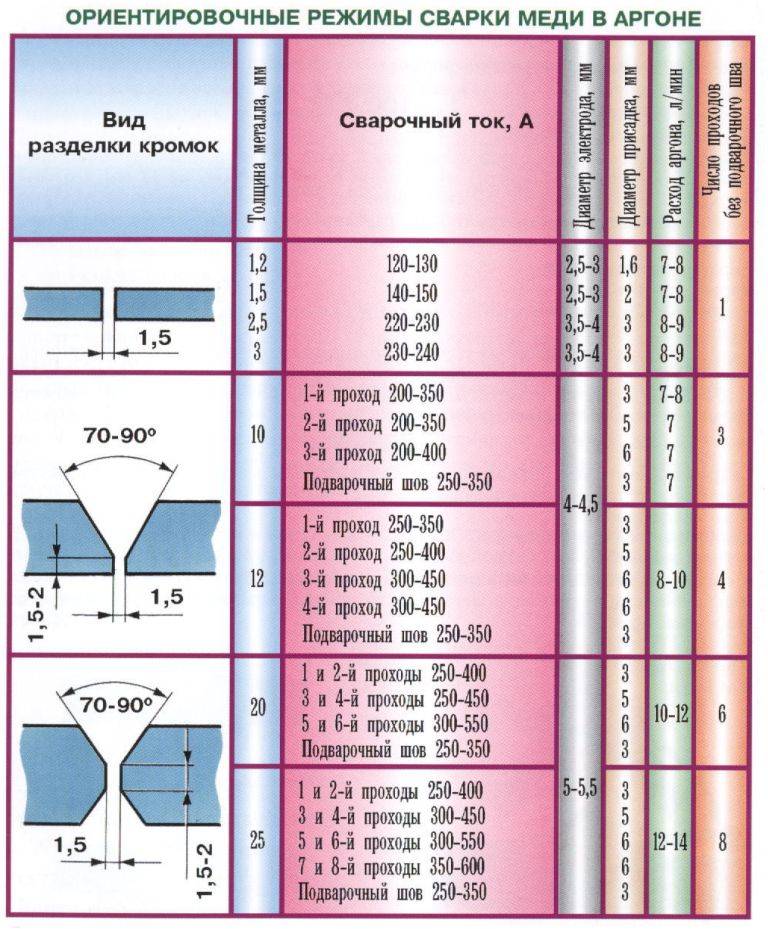

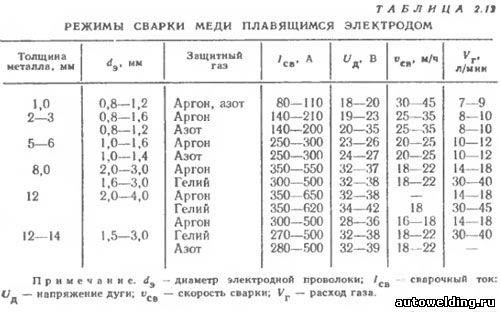

Отличие меди и титана

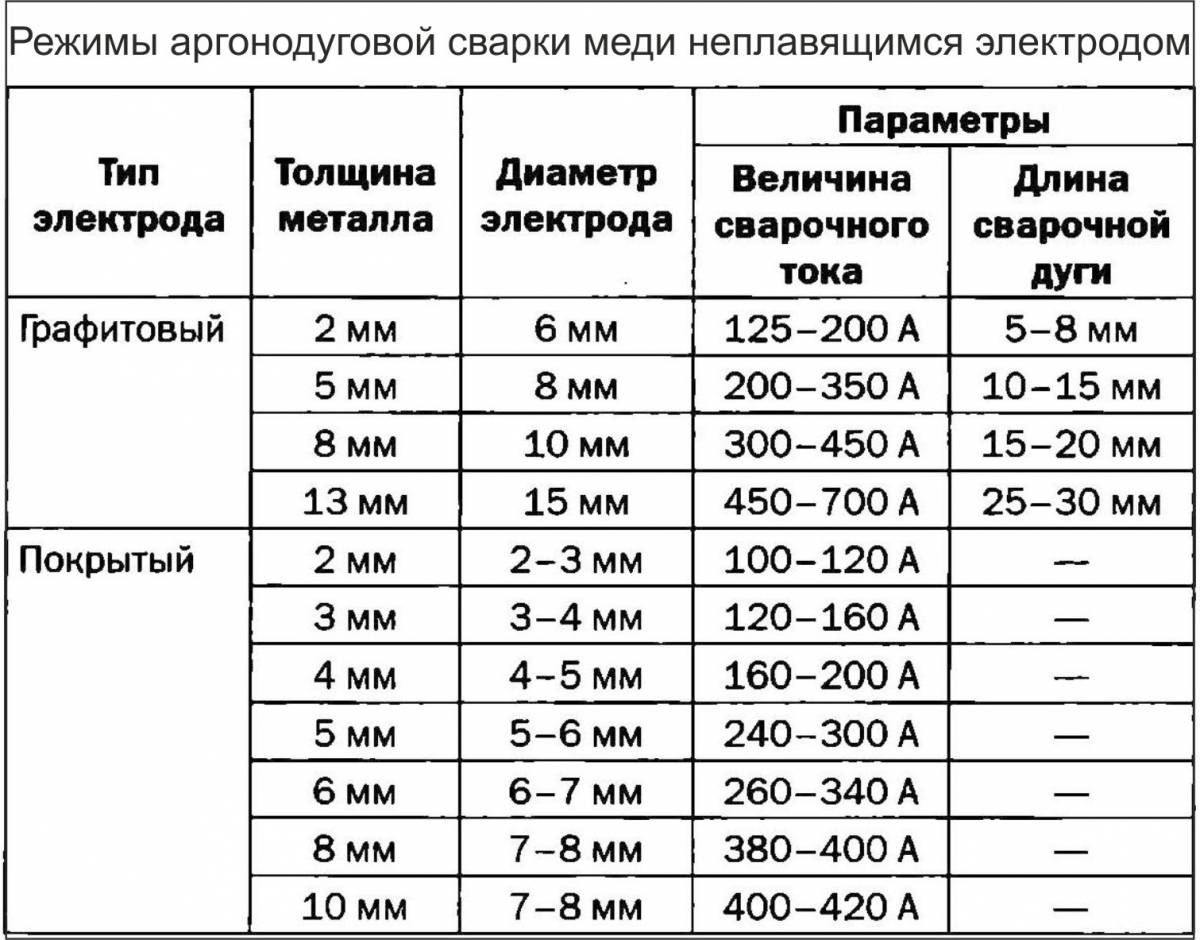

Своеобразием отличается медь. Металл также очень легко окисляется, обладает большой теплопроводностью (в 6 раз больше, чем у железа). Для сваривания медных деталей нужна высокая температура дуги.

При этом придется значительно увеличить расход аргона. Скорость потока варьируется в диапазоне от 7 л/мин при работе с тонкими деталями (1,2 мм) до 14 л/мин при сваривании в несколько проходок деталей с толщиной 25 мм.

Специфика меди заключается также в большом линейном расширении, которое может приводить к образованию трещин на горячем материале. Для предотвращения негативных явлений медь разогревают постепенно до 300 °C, бронзовые сплавы – до 600 °C. Только после этого можно приступать к работе.

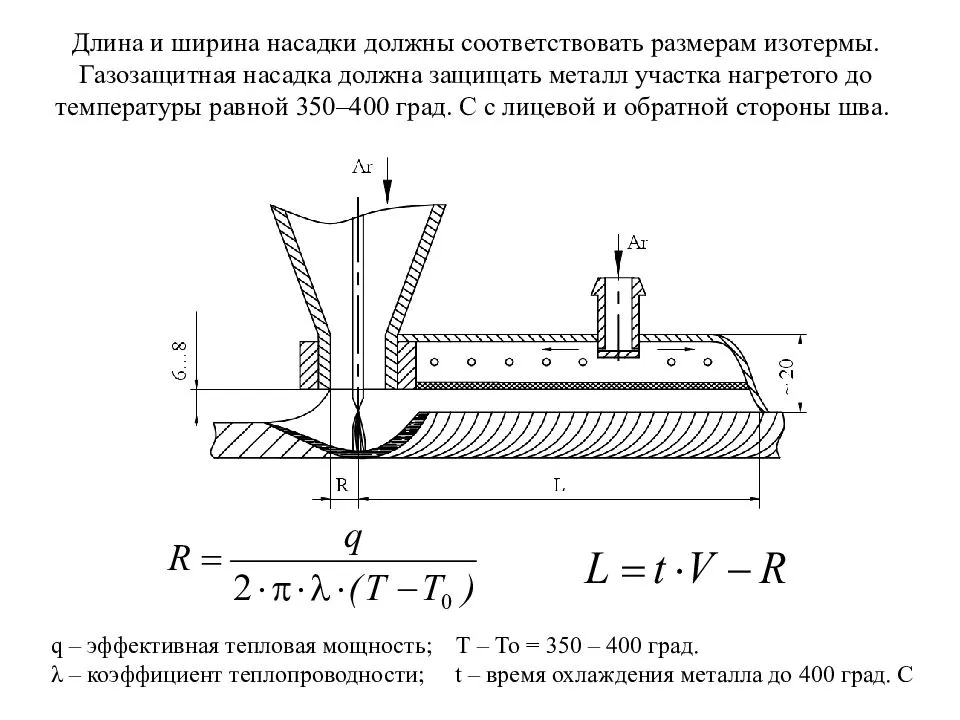

Для работы с титаном аргон приходится направлять с тыльной стороны детали. Поэтому заранее следует приобрести специальные форсунки для подачи газа. Расход аргона составляет 6-7 л/мин.

Аргоновая сварка — это процесс со многими параметрами. Учесть все можно и нужно, руководствуясь специальными справочниками. Имея представление об основах, сориентироваться в технической литературе гораздо проще.

Применение аргона

Наиболее часто аргон применяют:

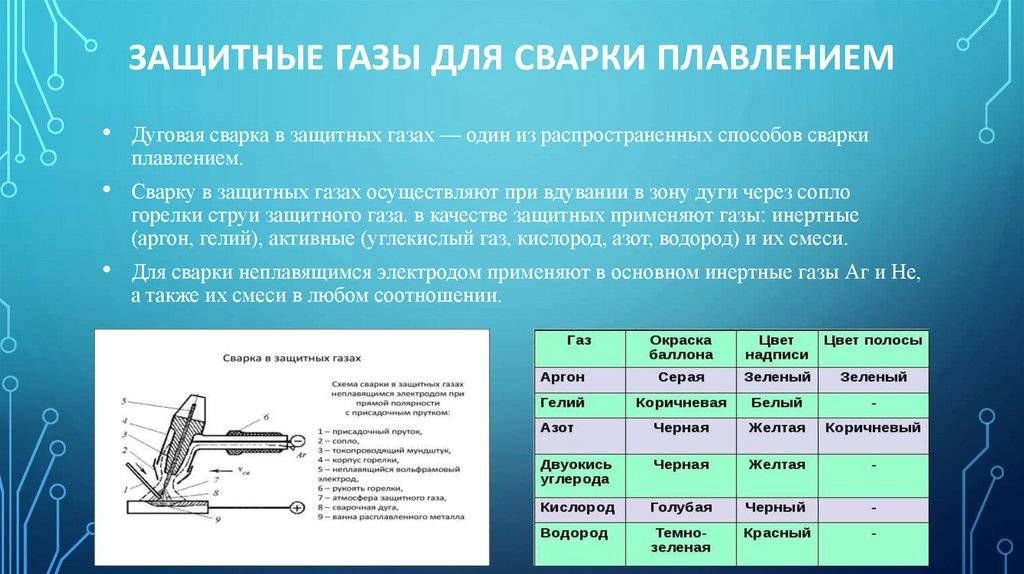

- как защитный газ при сварке;

- как плёнкообразующий газ при плазменной сварке и резке;

- для вытеснения кислорода и влаги из упаковки при хранении пищевых продуктов, что увеличивает срок их хранения (пищевая добавка Е938);

- как газ для тушения огня в некоторых системах пожаротушения.

Применение аргона в сварке

Аргон применяют в качестве защитной среды при сварке активных и редких металлов (титана, циркония и ниобия) и сплавов на их основе, алюминиевых и магниевых сплавов, а также хромоникелевых коррозионностойких жаропрочных сплавов, легированных сталей различных марок.

Для сварки черных металлов аргон обычно используются в смеси с другими газами – кислородом, гелием, двуокисью углерода или водородом.

Аргон, являясь более тяжелым, чем воздух, своей струей лучше защищает металл при сварке в нижнем положении. Растекаясь по поверхности свариваемого изделия, он защищает достаточно длительно довольно широкую и протяженную зону как расплавленного, так и нагретого при сварке металла.

Низкий ионизационный потенциал аргона помогает получить превосходный профиль сварочного шва и сохранять хорошую и устойчивую дугу от начала до конца. В тоже время, низкий потенциал ионизации является причиной и низкого напряжения на дуге, что снижает тепловую мощность дуги. Для более подробной информации рекомендуем статью о свойствах сварочной дуги в инертных газах – аргоне и гелии.

Применение аргона позволяет повысить температуру сварочной дуги, что улучшает проплавление сварного шва, увеличивая производительность сварки в целом. При этом проплавление приобретает «кинжальную» форму, что дает возможность выполнять однопроходную сварку в щелевую разделку металла больших толщин. При сварке в среде аргона (как и иных инертных газов) минимизируется выгорание активных легирующих элементов, что позволяет использовать более дешевые сварочные проволоки.

При TIG сварке аргон служит защитой не только для сварочной ванны от вредного воздействия воздуха, а также инертной защитой конца электрода.

Для дуговой сварки в целом аргон применяется гораздо чаще, чем гелий, однако при сварке листового алюминия толщиной менее 6 мм аргон рекомендуют смешивать с гелием, чтобы обеспечить нужную теплопроводность. В некоторых случаях аргонно-гелиевые смеси используют для зажигания дуги, после чего сварка происходит в присутствии гелия. Этот метод применяется для сварки толстолистового алюминия вольфрамовым электродом при постоянном токе.

Принцип расчета расхода аргона

Расход аргона при аргонодуговой сварке зависит от конкретного вида производства. Это может быть массовое, одиночное и серийное, а также от номенклатуры. При работе с конструкциями, в которых нужно наплавлять большое количество металла, расчеты производятся по такой формуле: N = Nп х Rг

Nп является количеством килограмм потраченной на изделие проволоки, а Rг – коэффициент затрат газа на 1 кг наплавочного материала. Это помогает универсально определить общие затраты даже при больших объемах работы и поэтому часто применяется на производстве.

Существует также принцип расчета, основанный на расходе в литрах на 1 метр сделанного шва. Этот способ лучше всего подходит для расчета в серийном производстве, когда делаются однотипные детали. Его используют также на малых производствах. Для этого используется такая формула: Нг = (Нуг х Т + Ндг)

Нг здесь выступает в роли значения расхода удельного газа по номиналам таблицы для конкретной температуры работы. Т – основное время сварочного процесса. Ндг – дополнительные расходы газа, которые потрачены на подготовку и последующие процедуры подогрева. Если используется во время сварки несколько проходов, то это также учитывается. Расчеты ведутся в литрах, а не в кубических метрах, как это принято в физике.

Стоит отметить, что расход аргона при сварки нержавейки и прочих цветных металлов будет отличаться от обыкновенных сталей. Зачастую здесь величина может вырастать в 1,5, а то и в 2 раза.

Таблица расхода аргона в зависимости от толщины металла

Как и любой другой защитный газ, аргон требует больших объемов, если нужно проваривать большую глубину изделия. В таблице приведены средние показатели параметров расхода, в зависимости от самых распространенных видов толщины заготовок.

Толщина, мм | Диаметр проволоки, мм | Величина тока, А | Напряжение, В | Скорость подачи проволки, м/ч | Расход газа |

1,5 | 0,8 | 120 | 19 | 150 | 6 |

| 1,7 | 1 | 150 | 20 | 200 | 7 |

2 | 1,2 | 170 | 21 | 250 | 10 |

| 3 | 1,4 | 200 | 22 | 490 | 12 |

4-5 | 1,6 | 250 | 25 | 680 | 14 |

| 6 и более | 1,6 | 300 | 30 | 700 | 16 |

Показатели качества аргона

Аргон может обладать различным уровнем качества. Основным показателем является его чистота. Естественно, что полностью 100% вещества в баллоне не может быть и такое получается только в лабораторных условиях. Но чем меньше в нем примесей, тем лучше для свойств газа. Наличие примесей определяется по ГОСТам.

- Аргон – для второго сорта газа минимально допустимое соотношение является 99,95%;

- Кислород – данной примеси не должно быть более 0,0002%, иначе возникает вероятность появления пор;

- Азот – содержание до 0,001%;

- Водяные пары – до 0,0003%;

- Углекислый газ – до 0,00002%;

- Метан – до 0,0001%;

- Водород – до 0,0002%.

Газ высшего качества должен обладать содержанием чистого вещества от 99,99%. Он может использоваться для самых сложных и ответственных работ, но при этом обладает и самой высокой стоимостью.

Техника безопасности при использовании

Расход аргона при сварке алюминия и других металлов является лишь финансовой составляющей, так что забывать о технике безопасности при этом не стоит. Баллон с аргоном должен стоять на расстоянии, как минимум, 10 метров от источника огня и легковоспламеняющихся предметов. Храниться газ должен в надежных емкостях, прошедших проверку по технике безопасности. Хранение должно осуществляться в хорошо проветриваемых помещениях, чтобы не было скопления газов, которые вызывают удушье.

Во время работы с аргоном нужно использовать средства индивидуальной защиты для дыхания. Этот газ обладает особой вредностью для организма человека.

Заключение

Одна из главных особенностей использования аргона, с практической точки зрения, является его высокая стоимость. Именно по этой причине расчет расхода, определение количество затрат газа и других материалов, чтобы определить себестоимость сварочного процесса, является очень важным. Больше всего потребность возникает в производственных условиях и при больших объемах работ. При относительно небольших соединениях актуальность в расчете нескольких швов отпадает. Тем не менее, стоит знать, на какое количество наплавленного металла хватит газа находящегося в баллоне.

Аргон в природе

Аргон распространён в природе только в свободном виде. В земной коре его содержание составляет 1,2•10-4 %, в морской воде — 0,45•10-4 %. В атмосферном воздухе содержится 0,93 % аргона по объёму (9,34 л в 1м3). Это значительно больше, чем содержание в воздухе всех остальных инертных газов вместе взятых. Воздух служит неиссякаемым источником для получения аргона.

Обращает на себя внимание преобладание в смеси природных нуклидов аргона самого тяжёлого — аргона-40. Это связано с тем, что 40Ar постоянно образуется за счёт распада радиоактивного калия-40

В 1 т калия за год при радиоактивном распаде калия-40 путём захвата орбитального электрона (так называемый электронный захват, или К-захват; на этот тип радиоактивного распада калия-40 приходится 12 % от всех актов распада этого природного радионуклида) образуется всего около 3100 атомов аргона-40. Но калий — один из самых распространённых на Земле элементов, да и время, прошедшее за долгую историю Земли, исчисляется миллиардами лет. Поэтому 40Ar накопился в земной атмосфере в значительных количествах.

Преобладание тяжёлого аргона-40 в природной смеси изотопов этого элемента приводит к тому, что атомная масса элемента аргона оказывается немного выше, чем следующего за ним в периодической системе элемента калия. Однако, когда Менделеев создавал свою знаменитую таблицу, проблема, как разместить калий и аргон, у него не возникала, так как аргон был открыт спустя почти 30 лет после открытия периодического закона, и в таблицу (в группу, которой тогда присвоили номер ноль) попал только в начале 20-го века. В настоящее время аргон, как и другие инертные газы, включают в восьмую группу периодической системы элементов.

Технология сварки чистого алюминия

Частному сварщику приходится иметь дело с двумя видами алюминиевых

сплавов:

1) алюминий и сплавы в виде чистых листов, деталей,

механизмов, не использовавшиеся ранее в работе;

2) алюминий и его сплавы, контактирующие ранее с водой,

горюче-смазочнымим материалами, антифризами.

Общее здесь только наличие алюминия, технология же их сварки

отличается.

Если вы, например, занялись мелкосерийным изготовлением

алюминиевых лодок, то здесь проблем со сваркой, скорее всего, не возникнет.

Сварка чистого алюминия и его сплавов не представляет особых

трудностей.

Подготовка под сварку проводится путем очистки будущего

места сварки и присадочной проволоки от пленки окислов. Очистку лучше всего

производить круглой проволочной щеткой, насаженной на «болгарку». Большие

обороты позволяют эффективно удалять пленку.

Присадочную проволоку можно очищать также шлифовальной

шкуркой. Шкурку возьмите белого цвета, так как в темных сортах шкурок возможно

наличие окислов алюминия, что нежелательно.

Если на металле и проволоке имеются следы жира, то их перед

механической очисткой протирают чистой тряпкой, смоченной в ацетоне.

В качестве присадочной проволоки можно использовать

электротехническую проволоку из чистого алюминия. Она широко используется в

электрической проводке и не дефицитна.

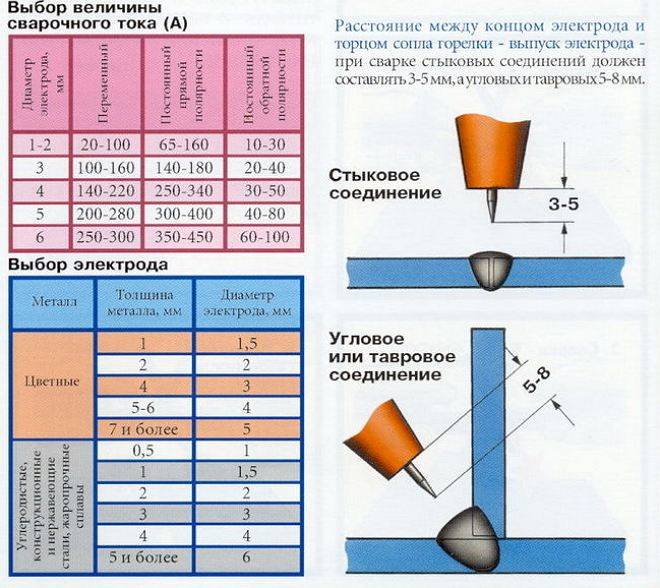

Режим сварки установите по Таблице 6. 4.

Если толщина свариваемого металла более 8 мм, то

алюминий нужно предварительно подогревать до температуры 150 – 300°С

пропановоздушной горелкой.

Сварку ведут без поперечных колебаний аргоновой горелки и присадочной проволоки.

Проволока должна все время находиться в защитной зоне. Движение горелки –

справа налево, проволоку держите впереди горелки.

Расстояние от конца электрода до металла – 2 мм.

При соприкосновении электрода с металлом процесс сварки прекращается, электрод

перезатачивается, а металл в месте соприкосновения удаляется.

Сваривать алюминий лучше всего в нижнем положении, при

недостаточном опыте используйте асбестовые подкладки с обратной стороны шва.

В начале сварки разведите сварочную ванну, то есть нагрейте

металл до плавления. Индикатором плавления является удаление окисной пленки и

появление блестящего металла серебристого цвета. Затем отведите горелку немного

вправо, окуните присадочную проволоку в ванну, расплавьте дугой. Весь шов в

дальнейшем формируйте такими возвратно-поступательными движениями.

В конце сварки удлините дугу и наплавьте небольшое

возвышение, оно предотвратит образование в конце шва кратера.

Проволока в прутке Welding Dragon ER 4043 широко используется для аргонодуговой сварки литейных сплавов Al-Si и Al-Si-Mg. Работы по сварке с использованием присадочного прутка проводят на переменном (АС) токе. В качестве защитного газа используется аргон (Ar).

Преимущества и недостатки

Среди основных преимуществ такой сварки надо отметить следующие:

- Рабочая температура невысокая, поэтому заготовки не меняют своей формы и размеров.

- Благодаря инертности аргона сварочная зона надежно защищена от негативного воздействия внешних факторов.

- Дуга небольшой мощности обеспечивает высокую оперативность работ.

- Сварка аргоном позволяет соединять металлы и сплавы, которые варить другими способами не получается.

- Высокое качество шва позволяет использовать этот метод в отраслях, где требования к соединению высокие.

- Автоматическая сварка обеспечивает оперативность и качество при соединении нескольких деталей при минимальном участии человека.

Кроме того, не надо часто менять электрод, можно варить разнородные материалы и сплавы.

Сварка аргоном позволяет соединять металлы и сплавы.

Как и у любой другой, у аргонной сварки есть и некоторые недостатки:

- Сложная конструкция аппарата для аргонной сварки не позволяет неопытному сварщику правильно настроить режим работы.

- При выполнении соединения высокоамперной дугой надо дополнительно охлаждать стык.

- Чтобы инертный газ максимально выполнял свое предназначение, место проведения работ необходимо надежно защитить от ветра и сквозняка.

- Требования к профессионализму сварщика высокие.

Свариваемость алюминиевых сплавов

Алюминиевые сплавы подразделяют на две группы: литейные и

деформируемые (прокат, штамповка).

Из литейных сплавов наиболее широко применяются

силумины – сплавы алюминия, содержащие от 4 до 13% кремния. Из них

изготавливают различные детали автомобилей, тракторов, сельскохозяйственных

машин. Такие сплавы достаточно хорошо поддаются ремонтной сварке.

Деформируемые алюминиевые сплавы делятся на упрочняемые

термообработкой и неупрочняемые.

Из сплавов, упрочняемых термообработкой, больше всего

известен дюралюминий (сплав алюминия с медью). Для термически упрочняемых сплавов

сварка почти не применяется, так как происходит сильное ослабление прочности

околошовной зоны. Детали из таких сплавов соединяют клепкой (самолеты).

Деформируемые неупрочняемые термообработкой алюминиевые

сплавы хорошо поддаются сварке.

Какие аппараты применяются для аргонодуговой сварки

Чтобы понять, как работает аргонная сварка, стоит рассмотреть устройства, которые применяются при ее проведении. Оборудование может иметь разное управление и определенный принцип работы, от которого зависит скорость получения сварного шва, а также его качество.

При проведении аргонодуговой сварки могут применяться следующие аппараты:

- Сварочные трансформаторные устройства. Они работают на использовании переменного тока;

- Аппараты, выполняющие роль выпрямителей и генераторов. Они применяются для обеспечения выпрямленного (постоянного) тока при проведении сварочных работ;

- Универсальные устройства. Они предназначены для сварочных работ при постоянном и переменном токе.

Виды аргона

Говоря о видах, или сортах Ar, надо понимать, что это одно и то же химическое вещество. Виды различаются по степени очистки от примесей.

- Высший сорт. Содержание Ar не менее 99,99% . Этот сорт особо высокой чистоты применяется для ответственных сварочных работ, таких, как сварка материалов, химически активных в нагретом состоянии: некоторые цветные сплавы, прежде всего титановые, нержавеющая сталь и др. Используется также для сварки высоконагруженных изделий из конструкционной стали.

- Первый сорт. Содержание Ar не менее 99,98%, Применяется при сварке сплавов на основе алюминия с другими металлами и сплавами, для менее активных цветных металлов.

- Второй сорт. Содержание Ar не менее 99,95%. Используется при сваривании деталей из жаростойких стальных сплавов, алюминия и конструкционных сталей. Применение чистого Ar в этих случаях нежелательно, поскольку приводит к повышенной пористости материала шва и не позволяет защитить сварочную ванну от повышенной влажности и других загрязнений. Во избежание возникновения такого дефекта в состав смеси защитных газов добавляют углекислый газ и кислород, связывающие выделяющийся при сварке водород и другие примеси. Образующиеся в ходе этих реакций шлаки всплывают на поверхность сварочной ванны и после застывания удаляются вместе с окалиной.

Классификация аргона по сортам

Аргон обеспечивает хорошую защиту сварочной ванны. В зависимости от назначения и содержания этот газ делится на три сорта. Высший сорт аргона (99,99% Ar) используется для сварки, химически активных металлов, циркония, титановых сплавов, молибдена, сплавов на их основе, ответственных конструкций из нержавеющих сталей. Первый сорт аргона (99,98% Ar) применяется для сварки неплавящимся электродом, магния, алюминия, магниевых и алюминиевых сплавов, менее чувствительных к примесям кислорода и азота. Второй сорт аргона (99,95% Ar) используется для сварки нержавеющих сталей, жаропрочных сплавов и чистого алюминия. Для сварки могут также использоваться смеси аргона с другими газами (кислородом, углекислым газом).