Достоинства и недостатки

Преимущество сплава железа с алюминием — механические характеристики, которые сравнимы с некоторыми титановыми и никелевыми суперсплавами. Предел прочности при растяжении составляет до 100 МПа.

Другим достоинством является стойкость к окислению и коррозии при температурах до +7000С. При более высоких температурах допустимо применение таких конструкций, но без значительных механических нагрузок.

К недостаткам относят:

- хрупкость, проявляемую при определённых условиях эксплуатации и зависящую от температуры и нагрузок;

- при концентрации алюминия менее 12% сплав подвержен окислению, коррозии снижению пластичности;

- сложность получения стабильной фазы с заданными характеристиками;

- низкая прочность на растяжение.

Сплав легко расплавляется, что позволяет снизить расходы на его производство. Допустимо использование вторсырья, которое прошло соответствующие этапы очистки от примесей.

Сплавы железа с алюминием

Изучение сплава железа с алюминием было начато после первой мировой войны. Работы, проведенные в союзе, Германии, Англии и в других странах, показали, что алюминий значительно увеличивает жаростойкость чугуна. При исследованиях также было найдено, что эти сплавы имеют высокую цементацию, окалиностойкость и хорошую стойкость в окисляющей среде.

Скорость окалинообразования при высоких температурах зависит от свойств образующейся на поверхности металла окисной пленки. Чем она плотнее и однороднее, тем лучше защищает поверхность от окисления. Окислы, входящие в состав пленки, не должны возгоняться, должны быть тугоплавкими и не должны образовывать легкоплавкие эвтектики. Пленка должна иметь низкую ионную проводимость. Жаростойким сплавом принято считать такой, у которого потеря с окалиной не превышает 0,0002 — 0,0004 г/см2/час. Это условие относится к сплавам железа с хромом и кремнием и остается в силе для сплавов железа с алюминием.

Можно сказать, что до настоящего времени наиболее распространенным сплавом для отливок, подвергающихся тепловому и химическому воздействию, был ферхромит и подобные ему сплавы железа с хромом. Сплавы железа с кремнием чаще применяются как коррозионностойкие материалы. Несмотря на то, что сплавы железа с алюминием исследовались в течение ряда лет, они не нашли широкого применения. Большинство исследований этих сплавов ограничилось лишь лабораторными определениями механических, физических и других свойств. При получении качественных отливок из этих сплавов, встретились затруднения, связанные с большой газо-насыщенностью металла, образованием окисных пленок в толще металла, угаром алюминия во время плавки, разрушением отливок при нормальной температуре и т. д., что заставило исследователей не только прекратить работы, но и прийти к заключению, что такие сплавы не могут быть применены на практике. Наиболее полно были исследованы сплавы, содержащие 16 — 20% А1 и 3% C. Из литературы известно, что такие сплавы, называемые «чугаль» (чугун + алюминий), начали выплавлять в бывшем Союзе.

Можно сказать, что, несмотря на исключительные свойства сплава железа с алюминием, он нигде (поскольку об этом можно судить по литературным данным) не производился в больших количествах. Однако как сплавы железа с алюминием, так и пирофераль нуждались в дальнейшей разработке технологии производства отливок, которая могла бы обеспечить высокое качество изделий при минимальных производственных затратах. По просьбе изобретателей один из авторов, З. Эмингер, со своим рабочим коллективом разработал технологию выплавки пирофераля, которая позволяет наладить производство отливок в широком масштабе. Коллективом были получены новые данные об этом сплаве, на основе которых и была разработана технология его производства.

Виды и свойства алюминиевых сплавов

Работая с этим металлом и смесями на его основе, важно знать свойства алюминиевых сплавов. От этого будет зависеть область применения материала и его характеристики

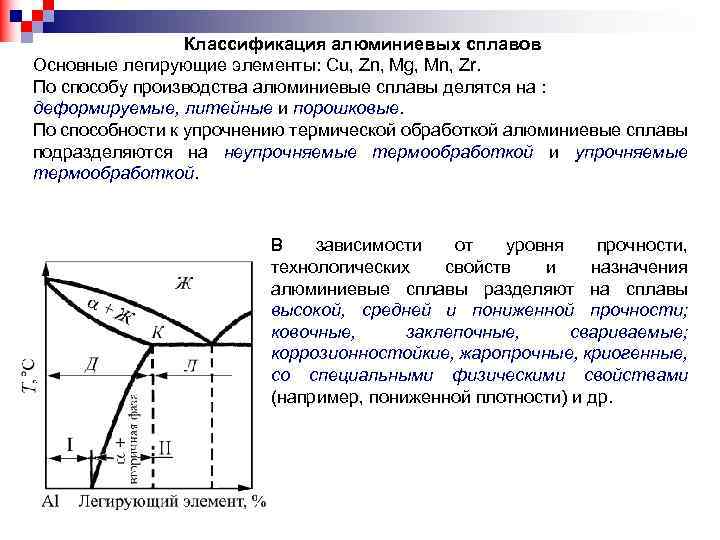

Классификация алюминиевых сплавов приведена выше. Ниже будут описаны самые популярные виды сплавов и их свойства.

Алюминиево-магниевые сплавы

Сплавы алюминия с магнием обладают высоким показателем прочности и хорошо поддаются сварке. Дополнительного компонента в состав не добавляют более 6%. В противном случае ухудшается устойчивость материала к коррозийным процессам. Чтобы дополнительно увеличить показатель прочности без ущерба защите от коррозии, алюминиевые сплавы разбавляются марганцем, ванадием, хромом или кремнием. От каждого процента магния, добавленного в состав, показатель прочности изменяется на 30 Мпа.

Алюминиево-марганцевые сплавы

Чтобы увеличить показатель коррозийной устойчивости, алюминиевый сплав разбавляется марганцем. Этот компонент дополнительно увеличивает прочность изделия и показатель свариваемости. Компоненты, которые могут добавляться в такие составы — железо и кремний.

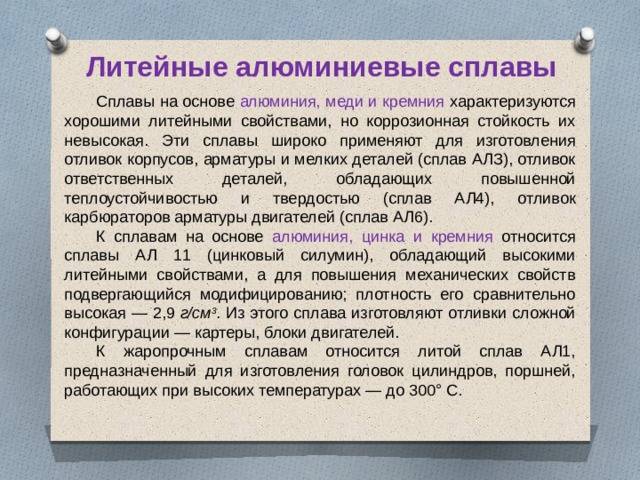

Сплавы с алюминием, медью и кремнием

Второе название этого материала — алькусин. Марки алюминия с добавлением меди и кремния идут на производство деталей для промышленного оборудования. Благодаря высоким техническим характеристикам они выдерживают постоянные нагрузки.

Алюминиево-медные сплавы

Смеси меди с алюминием по техническим характеристикам можно сравнить с низкоуглеродистыми сталями. Главный минус этого материала — подверженность к развитию коррозийных процессов. На детали наносится защитное покрытие, которое сохраняет их от воздействия факторов окружающей среды. Состав алюминия и меди улучшают с помощью легирующий добавок. Ими является марганец, железо, магний и кремний.

Алюминиево-медные сплавы

Алюминиево-кремниевые сплавы

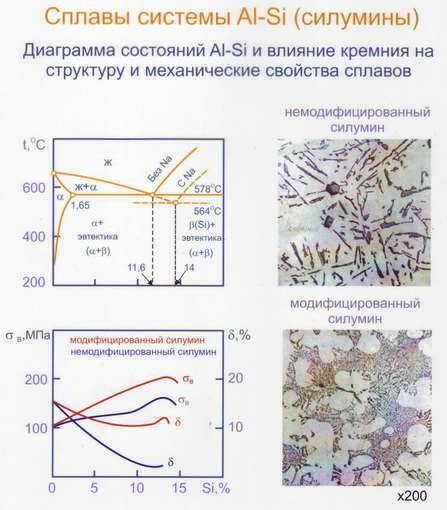

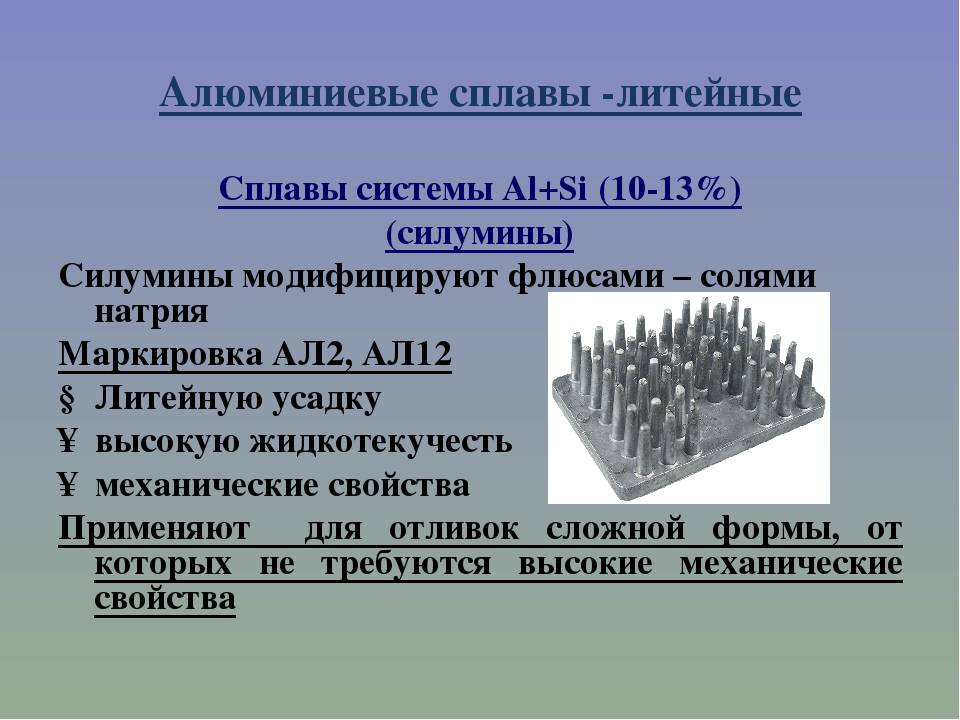

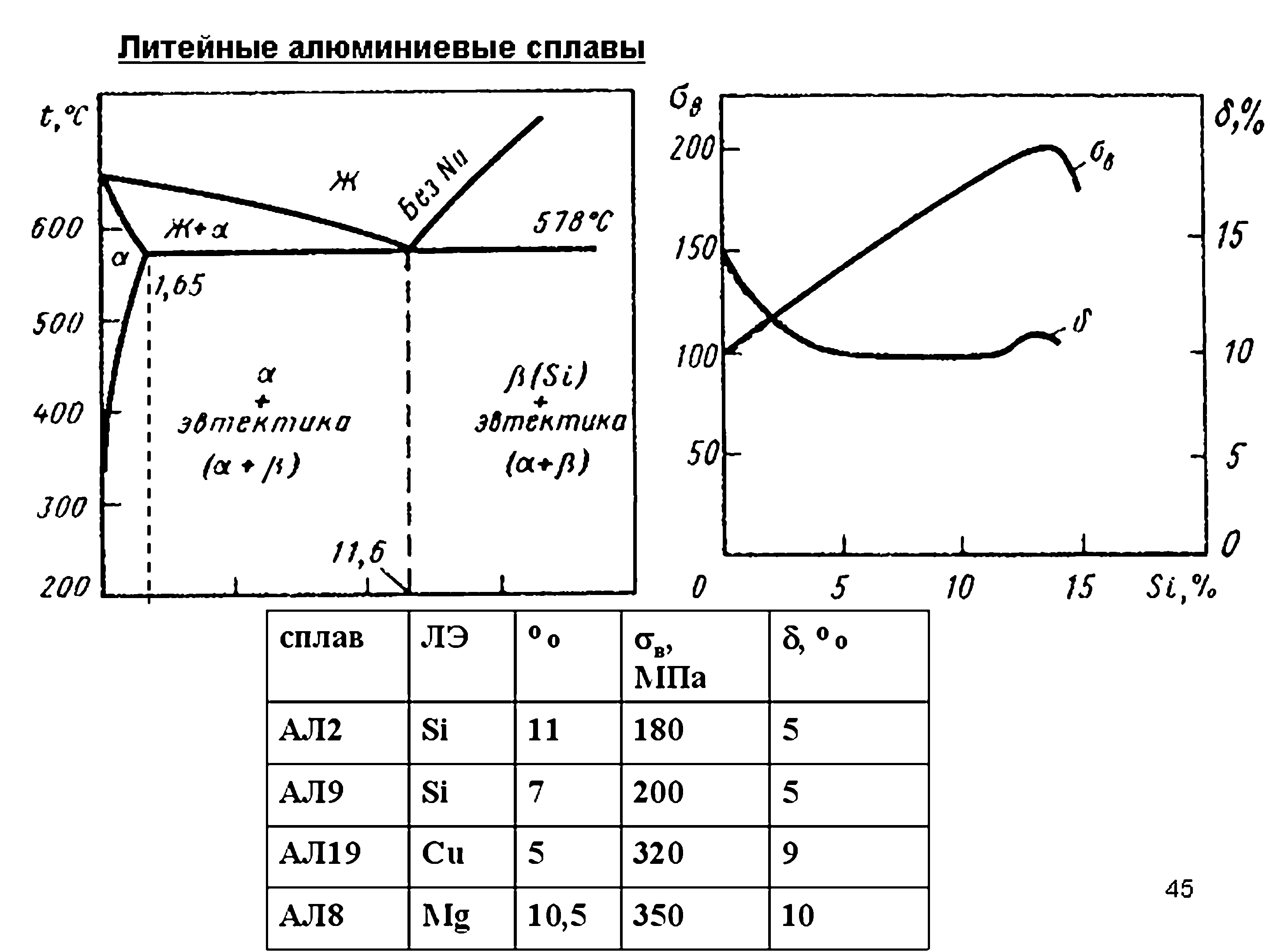

Называются такие смеси силумином. Дополнительно эти сплавы улучшаются с помощью натрия и лития. Чаще всего, силумин используется для изготовления декоративных изделий.

Сплавы с алюминием, цинком и магнием

Сплавы на основе алюминия, в которые добавляется магний и цинк, легко обрабатываются и имеют высокий показатель прочности. Увеличить характеристики материала можно проведя термическую обработку. Недостаток смеси трёх металлов — низкая коррозийная устойчивость. Исправить этот недостаток можно с помощью легирующей медной примеси.

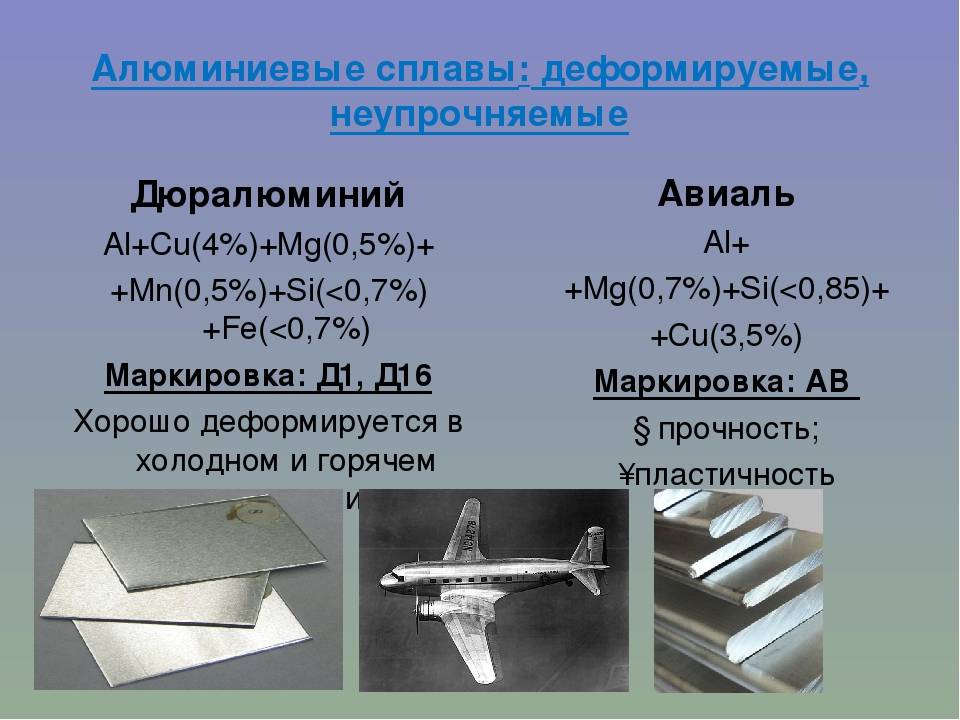

Авиаль

В состав этих сплавов входит алюминий, магний и кремний. Отличительные особенности — высокий показатель пластичности, хорошая устойчивость к коррозийным процессам.

Строительство

Алюминиевые окна и фасады

Основными алюминиевыми сплавами, которые находят применение в строительной промышленности, являются сплавы 6063 и 6060, а также сплав 6082 (в Европе) и сплав 6061 (в Северной Америке). Они обладают довольно высокой прочностью (6082 и 6061 – до 400 МПа) и хорошей коррозионной стойкостью.

Оконные алюминиевые профили с терморазвязкой (сплавы 6060/6063)

Важнейшие конструкционные характеристики алюминия, которые определяют применение алюминия как материала для оконных и дверных рам:

- прочность для обеспечения жесткости и безопасности;

- способность принимать сложные формы (обеспечивается экструзией);

- привлекательный внешний вид;

- коррозионная стойкость;

- минимальная потребность в техническом обслуживании.

Навесной фасад с алюминиевым каркасом (сплавы 6060/6063)

Алюминиевая кровля и алюминиевая облицовка зданий

Декоративные и защитные профилированные облицовочные материалы часто изготавливают из катаных алюминиевых листов. Различные виды декоративных и защитных покрытий делают их идеальными материалами для применение в качестве кровельного материала.

Читать также: Сушилка из контейнера как сделать

Применение алюминия для кровли и облицовки обеспечивают следующие его свойства:

- низкая масса, благодаря низкой плотности;

- стойкость к воде;

- коррозионная стойкость;

- декоративный вид.

Литейные и деформируемые алюминиевые сплавы по DIN EN1706

| другие элементы | |||||||||||||||

| Обозначение сплава на основе химических символов EN AC- : | Цифровое обозначение сплава EN AC- : | Al | Si | Fe | Cu | Mn | Mg | Cr | Ni | Zn | Pb | Sn | Ti | каждый | всего |

| Al Cu4 Mg Ti | 21000 | Ост. | 0,20 (0,15) | 0,35 (0,30) | 4,2-5,0 | 0.10 | 0,15-0,35 (0,20-0,35) | 0.05 | 0.10 | 0.05 | 0.05 | 0,15-0,30 (0,15-0,25) | 0.03 | 0.10 | |

| Al Cu4 Ti | 21100 | Ост. | 0,18 (0,15) | 0,19 (0,15) | 4,2-5,2 | 0.55 | 0.07 | 0,15-0,30 (0,15-0,25) | 0.03 | 0.10 | |||||

| Al Si2 Mg Ti | 41000 | Ост. | 1,6-2,4 | 0,60 (0,50) | 0,10 (0,08) | 0,30-0,50 | 0,45-0,65 (0,50-0,65) | 0.05 | 0.10 | 0.05 | 0.05 | 0,05-0,20 (0,07-0,15) | 0.05 | 0.15 | |

| Al Si7 Mg | 42000 | Ост. | 6,5-7,5 | 0,55 (0,45) | 0,20 (0,15) | 0.35 | 0,20-0,65 (0,25-0,65) | 0.15 | 0.15 | 0.15 | 0.05 | 0,05-0,25 (0,05-0,20) | 0.05 | 0.15 | |

| Al Si7 Mg0,3 | 42100 | Ост. | 6,5-7,5 | 0,19 (0,15) | 0,05 (0,03) | 0.10 | 0,25-0,45 (0,30-0,45) | 0.07 | 0,08-0,25 (0,10-0,18) | 0.03 | 0.10 | ||||

| Al Si7 Mg0,6 | 42200 | Ост. | 6,5-7,5 | 0,19 (0,15) | 0,05 (0,03) | 0.10 | 0,45-0,70 (0,50-0,70) | 0.07 | 0,08-0,25 (0,10-0,18) | 0.03 | 0.10 | ||||

| Al Si10 Mg (A) | 43000 | Ост. | 9,0-11,0 | 0,55 (0,40) | 0,05 (0,03) | 0.45 | 0,25-0,45 (0,30-0,45) | 0.05 | 0.10 | 0.05 | 0.05 | 0.15 | 0.05 | 0.15 | |

| Al Si10 Mg (B) | 43100 | Ост. | 9,0-11,0 | 0,55 (0,40) | 0,10 (0,08) | 0.45 | 0,20-0,45 (0,25-0,45) | 0.05 | 0.10 | 0.05 | 0.05 | 0.15 | 0.05 | 0.15 | |

| Al Si10 Mg (Cu) | 43200 | Ост. | 9,0-11,0 | 0,65 (0,55) | 0,35 (0,30) | 0.55 | 0,20-0,45 (0,25-0,45) | 0.15 | 0.35 | 0.05 | 0.05 | 0.15 | 0.05 | 0.15 | |

| Al Si9 Mg | 43300 | Ост. | 9,0-10,0 | 0,19 (0,15) | 0,05 (0,03) | 0.10 | 0,25-0,45 (0,30-0,45) | 0.07 | 0.15 | 0.03 | 0.10 | ||||

| Al Si10 Mg (Fe) | 43400 | Ост. | 9,0-11,0 | 1,0 (0,45-0,90) | 0,10 (0,08) | 0.55 | 0,20-0,50 (0,25-0,50) | 0.15 | 0.15 | 0.15 | 0.05 | 0,20 (0,15) | 0.05 | 0.15 | |

| Al Si11 | 44000 | Ост. | 10,0-11,8 | 0,19 (0,15) | 0,05 (0,03) | 0.10 | 0.45 | 0.07 | 0.15 | 0.03 | 0.10 | ||||

| Al Si12 (B) | 44100 | Ост. | 10,5-13,5 | 0,65 (0,55) | 0,15 (0,10) | 0.55 | 0.10 | 0.10 | 0.15 | 0.10 | 0,20 (0,15) | 0.05 | 0.15 | ||

| Al Si12 (A) | 44200 | Ост. | 10,5-13,5 | 0,55 (0,40) | 0,05 (0,03) | 0.35 | 0.10 | 0.15 | 0.05 | 0.15 | |||||

| Al Si12 (Fe) | 44300 | Ост. | 10,5-13,5 | 1,0 (0,45-0,90) | 0,10 (0,08) | 0.55 | 0.15 | 0.15 | 0.05 | 0.25 | |||||

| Al Si9 | 44400 | Ост. | 8,0-11,0 | 0,65 (0,55) | 0,10 (0,08) | 0.50 | 0.10 | 0.05 | 0.15 | 0.05 | 0.05 | 0.15 | 0.05 | 0.15 | |

| Al Si6 Cu4 | 45000 | Ост. | 5,0-7,0 | 1,00 (0,90) | 3,0-5,0 | 0,20-0,65 | 0.55 | 0.15 | 0.45 | 2.00 | 0.30 | 0.15 | 0,25 (0,20) | 0.05 | 0.35 |

| Al Si5 Cu3 Mg | 45100 | Ост. | 4,5-6,0 | 0,60 (0,50) | 2,6-3,6 | 0.55 | 0,15-0,45 (0,20-0,45) | 0.10 | 0.20 | 0.10 | 0.05 | 0,25 (0,20) | 0.05 | 0.15 | |

| Al Si5 Cu3 Mn | 45200 | Ост. | 4,5-6,0 | 0,80 (0,70) | 2,5-4,0 | 0,20-0,55 | 0.40 | 0.30 | 0.55 | 0.20 | 0.10 | 0,20 (0,15) | 0.05 | 0.25 | |

| Al Si5 Cu1 Mg | 45300 | Ост. | 4,5-5,5 | 0,65 (0,55) | 1,0-1,5 | 0.55 | 0,40-0,65 (0,35-0,65) | 0.25 | 0.15 | 0.15 | 0.05 | 0,05-0,20 (0,05-0,25) | 0.05 | 0.15 | |

| Al Si5 Cu3 | 45400 | Ост. | 4,5-6,0 | 0,60 (0,50) | 2,6-3,6 | 0.55 | 0.05 | 0.10 | 0.20 | 0.10 | 0.05 | 0,25 (0,20) | 0.05 | 0.15 | |

| Al Si9 Cu3 (Fe) | 46000 | Ост. | 8,0-11,0 | 1,30 (0,60-1,10) | 2,0-4,0 | 0.55 | 0,05-0,55 (0,15-0,55) | 0.15 | 0.55 | jaan.20 | 0.35 | 0.25 | 0,25 (0,20) | 0.05 | 0.25 |

| Al Si11 Cu2 (Fe) | 46100 | Ост. | 10,0-12,0 | 1,10 (0,45-1,0) | 1,5-2,5 | 0.55 | 0.30 | 0.15 | 0.45 | jaan.70 | 0.25 | 0.25 | 0,25 (0,20) | 0.05 | 0.25 |

| Al Si8 Cu3 | 46200 | Ост. | 7,5-9,5 | 0,80 (0,70) | 2,0-3,5 | 0,15-0,65 | 0,05-0,55 (0,15-0,55) | 0.35 | jaan.20 | 0.25 | 0.15 | 0,25 (0,20) | 0.05 | 0.25 | |

| Al Si7 Cu3 Mg | 46300 | Ост. | 6,5-8,0 | 0,80 (0,70) | 3,0-4,0 | 0,20-0,65 | 0,30-0,60 (0,35-0,60) | 0.30 | 0.65 | 0.15 | 0.10 | 0,25 (0,20) | 0.05 | 0.25 | |

| Al Si9 Cu1 Mg | 46400 | Ост. | 8,3-9,7 | 0,80 (0,70) | 0,8-1,3 | 0,15-0,55 | 0,25-0,65 (0,30-0,65) | 0.20 | 0.80 | 0.10 | 0.10 | 0,10-0,20 (0,10-0,18) | 0.05 | 0.25 | |

| Al Si9 Cu3 (Fe) (Zn) | 46500 | Ост. | 8,0-11,0 | 1,30 (0,60-1,20) | 2,0-4,0 | 0.55 | 0,05-0,55 (0,15-0,55) | 0.15 | 0.55 | 3.00 | 0.35 | 0.25 | 0,25 (0,20) | 0.05 | 0.25 |

| Al Si7 Cu2 | 46600 | Ост. | 6,0-8,0 | 0,80 (0,70) | 1,5-2,5 | 0,15-0,65 | 0.35 | 0.35 | 1.00 | 0.25 | 0.15 | 0,25 (0,20) | 0.05 | 0.15 | |

| Al Si12 (Cu) | 47000 | Ост. | 10,5-13,5 | 0,80 (0,70) | 1,00 (0,90) | 0,05-0,55 | 0.35 | 0.10 | 0.30 | 0.55 | 0.20 | 0.10 | 0,20 (0,15) | 0.05 | 0.25 |

| Al Si12 Cu1 (Fe) | 47100 | Ост. | 10,5-13,5 | 1,30 (0,60-1,10) | 0,7-1,2 | 0.55 | 0.35 | 0.10 | 0.30 | 0.55 | 0.20 | 0.10 | 0,20 (0,15) | 0.05 | 0.25 |

| Al Si12 Cu Ni Mg | 48000 | Ост. | 10,5-13,5 | 0,70 (0,60) | 0,8-1,5 | 0.35 | 0,8-1,5 (0,9-1,5) | 0,7-1,3 | 0.35 | 0,25 (0,20) | 0.05 | 0.15 | |||

| Al Mg3 (B) | 51000 | Ост. | 0,55 (0,45) | 0,55 (0,45) | 0,10 (0,08) | 0.45 | 2,5-3,5 (2,7-3,5) | 0.10 | 0,20 (0,15) | 0.05 | 0.15 | ||||

| Al Mg3 (A) | 51100 | Ост. | 0,55 (0,45) | 0,55 (0,40) | 0,05 (0,03) | 0.45 | 2,5-3,5 (2,7-3,5) | 0.10 | 0,20 (0,15) | 0.05 | 0.15 | ||||

| Al Mg9 | 51200 | Ост. | veebr.50 | 1,00 (0,45-0,90) | 0,10 (0,08) | 0.55 | 8,0-10,5 (6,5-8,5) | 0.10 | 0.25 | 0.10 | 0.10 | 0,20 (0,15) | 0.05 | 0.15 | |

| Al Mg5 | 51300 | Ост. | 0,55 (0,35) | 0,55 (0,45) | 0,10 (0,05) | 0.45 | 4,5-6,5 (4,8-6,5) | 0.10 | 0,20 (0,15) | 0.05 | 0.15 | ||||

| Al Mg5 (Si) | 51400 | Ост. | 1,50 (1,30) | 0,55 (0,45) | 0,05 (0,03) | 0.45 | 4,5-6,5 (4,8-6,5) | 0.10 | 0,20 (0,15) | 0.05 | 0.15 | ||||

| Al Zn5 Mg | 71000 | Ост. | 0,30 (0,25) | 0,80 (0,70 | 0,15-0,35 | 0.40 | 0,4-0,7 (0,45-0,7) | 0,15 -0,60 | 0.05 | 4,5-6,0 | 0.05 | 0.05 | 0,10-0,25 (0,12-0,20) | 0.05 | 0.15 |

Технологии литья

Существуют различные способы получения алюминиевых изделий литьем, каждый из которых позволяет в тех или иных условиях изготовить необходимые отливки.

Литье под давлением

Такое производство осуществляется с использованием специальных машин. В основе конструкции – гидравлический пресс, работающий под высоким давлением сжатого газа, для высокоточного создания алюминиевой детали.

Такое литье избавляет от необходимости дальнейшей обработки детали, так как литые детали, изготовленные подобным образом, имеют высокую точность и полностью готовы к использованию. Это значительно экономит исходные материалы. Кроме того, производство не требует использования дополнительных формовочных смесей, что значительно сокращает вредное воздействие материалов. Обработка алюминия под давлением подходит для производства сложных деталей разных форм.

При использовании данной технологии литья не ухудшается качество алюминия, что позволяет применять его для отливок изделий повышенной прочности.

Литье под давлением считается наиболее экологичным способом и одним из самых не дорогостоящих, поэтому активно используется в промышленном производстве.

Самый выгодный способ – алюминиевое литье кокилем. Он представляет собой металлическую форму, позволяющую изготовить деталь любой сложности. В зависимости от целей, форма может быть двух видов:

- цельная – представляет собой готовую форму, в которую заливается сплав, а по завершении работы отливок достают при помощи рабочих инструментов;

- разборная – используется для изготовления деталей повышенной сложности;

Суть технологии заключается в следующем:

- в начале форму нагревают до температуры равной примерно 310°С и наносят на неё специальную краску, способную выдержать высокие температуры. Если работа происходит с разборной формой – её части скрепляют стержнем. Главное – сделать это максимально точно и прочно.

- Далее в полученную форму заливается необходимый объём расплавленного алюминия. В отличие от первой технологии, такое литье требует гораздо больших временных затрат. Однако, себестоимость форм значительно ниже цен на дорогостоящее оборудование, в котором применяется гидравлический пресс.

С другой стороны, если есть необходимость в быстром получении большого количество деталей, необходимо приобрести сразу несколько форм. Несколько увеличивается и расход исходных материалов. Но экономически выгодным становится тот факт, что использование одной матрицы позволяет получить большое количество отливок.

Литейные и деформируемые алюминивые сплавы по ГОСТ 4784-74 и ГОСТ 1583-93

| Цифровое обозначение сплава | Al | Si | Fe | Cu | Mn | Mg | Cr | Ni | Zn | Pb | Sn | Ti | каждый | всегo |

| ГОСТ 4784-74 | ММ | Ост. | 0.20 | 0,2-0,5 | 1,0-1,4 | 0.10 | 0.60 | 1.0 | — | 0.10 | — | — | — | 0.05 | 0.20 | ||

| ГОСТ 4784-74 | АMц | Ост. | 0.10 | 0.20 | 1,0-1,6 | 0.10 | 0.70 | 0.60 | — | 0.20 | — | — | — | 0.05 | 0.10 | ||

| ГОСТ 4784-74 | АМцС | Ост. | 0.10 | 0.05 | 1,0-1,4 | 0.10 | 0,25-0,45 | 0,15-0,35 | — | 0.10 | — | — | — | 0.05 | 0.10 | ||

| ГОСТ 4784-74 | Д12 | Ост. | 0.10 | 0,8-1,3 | 1,0-1,5 | 0.10 | 0.70 | 0.70 | — | 0.10 | — | — | — | 0.05 | 0.10 | ||

| ГОСТ 4784-74 | АМг1 | Ост. | 0.10 | 0,7-1,6 | 0.20 | — | 0.10 | 0.10 | — | — | — | — | — | 0.05 | 0.10 | ||

| ГОСТ 4784-74 | АМг2 | Ост. | 0.10 | 1,8-2,6 | 0,2-0,6 | 0.20 | 0.40 | 0.40 | — | 0.10 | 0.05 | — | — | 0.05 | 0.10 | ||

| ГОСТ 4784-74 | АМг3С | Ост. | 0.10 | 2,7-3,6 | 0,0-0,6 | 0.20 | 0.50 | 0.50 | — | 0.20 | 0.25 | — | 0,000- 0,005 | 0.05 | 0.15 | ||

| ГОСТ 4784-74 | АМг3 | Ост. | 0.10 | 3,2-3,8 | 0,3-0,6 | 0.20 | 0.50 | 0,5-0,8 | — | 0.10 | 0.05 | — | — | 0.05 | 0.10 | ||

| ГОСТ 4784-74 | АМг4 | Ост. | 0.10 | 3,8-4,5 | 0,5-0,8 | 0.20 | 0.40 | 0.40 | — | 0,02-0,1 | 0,05-0,25 | — | 0,0002- 0,005 | 0.05 | 0.10 | ||

| ГОСТ 4784-74 | АМг4,5 | Ост. | 0.10 | 4,0-4,9 | 0,4-1,0 | 0.20 | 0.40 | 0.40 | — | 0.20 | 0,05-0,25 | — | 0,000- 0,005 | 0.05 | 0.15 | ||

| ГОСТ 4784-74 | АМг5 | Ост. | 0.10 | 4,8-5,8 | 0,3-0,8 | 0.20 | 0.50 | 0.50 | — | 0,02-0,1 | — | — | 0,0002- 0,005 | 0.05 | 0.10 | ||

| ГОСТ 4784-74 | АМг6 | Ост. | 0.10 | 5,8-6,8 | 0,5-0,8 | 0.20 | 0.40 | 0.40 | — | 0,02-0,1 | — | — | 0,0002- 0,005 | 0.05 | 0.10 | ||

| ГОСТ 4784-74 | АД31 | Ост. | 0.10 | 0,4-0,9 | 0.10 | 0.20 | 0.50 | 0,3-0,7 | — | 0.15 | — | — | — | 0.05 | 0.10 | ||

| ГОСТ 4784-74 | АД33 | Ост. | 0,15-0,4 | 0,8-1,2 | 0.15 | 0.25 | 0.70 | 0,4-0,8 | — | 0.15 | 0,15-0,35 | — | — | 0.05 | 0.15 | ||

| ГОСТ 4784-74 | АД35 | Ост. | 0.10 | 0,8-1,4 | 0,5-0,9 | 0.20 | 0.50 | 0,8-1,2 | — | 0.15 | — | — | — | 0.05 | 0.10 | ||

| ГОСТ 4784-74 | АВ | Ост. | 0,1-0,5 | 0,45-0,9 | 0,15-0,35 | 0.20 | 0.50 | 0,5-1,2 | — | 0.15 | 0.25 | — | — | 0.05 | 0.10 | ||

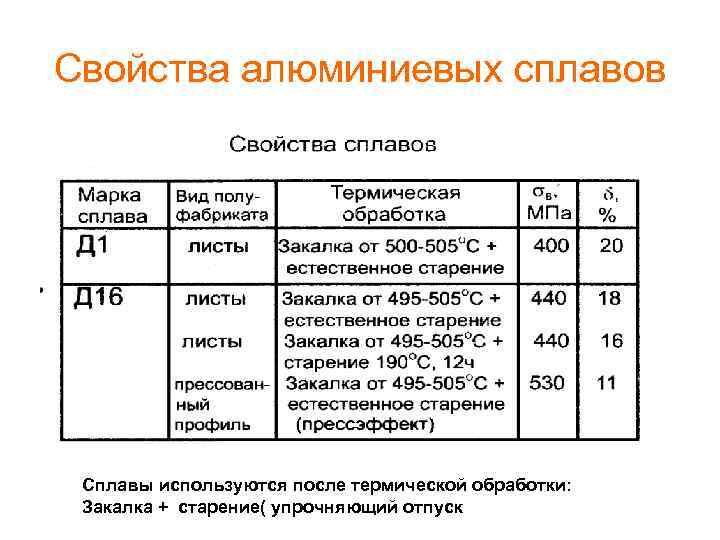

| ГОСТ 4784-74 | Д1 | Ост. | 3,8-4,8 | 0,4-0,8 | 0,4-0,8 | 0.30 | 0.70 | 0.70 | 0.10 | 0.10 | — | — | — | 0.05 | 0.10 | ||

| ГОСТ 4784-74 | Д16 | Ост. | 3,8-4,9 | 1,2-1,8 | 0,3-0,9 | 0.30 | 0.50 | 0.50 | 0.10 | 0.10 | — | — | — | 0.05 | 0.10 | ||

| ГОСТ 4784-74 | В65 | Ост. | 3,9-4,5 | 0,15-0,3 | 0,3-0,5 | 0.10 | 0.20 | 0.25 | — | 0.10 | — | — | — | 0.05 | 0.10 | ||

| ГОСТ 4784-74 | Д18 | Ост. | 2,2-3,0 | 0,2-0,5 | 0.20 | 0.10 | 0.50 | 0.50 | — | 0.10 | — | — | — | 0.05 | 0.10 | ||

| ГОСТ 4784-74 | АК6 | Ост. | 1,8-2,6 | 0,4-0,8 | 0,4-0,8 | 0.30 | 0.70 | 0,7-1,2 | 0.10 | 0.10 | — | — | — | 0.05 | 0.10 | ||

| ГОСТ 4784-74 | АК8 | Ост. | 3,9-4,8 | 0,4-0,8 | 0,4-1,0 | 0.30 | 0.70 | 0,6-1,2 | 0.10 | 0.10 | — | — | — | 0.05 | 0.10 | ||

| ГОСТ 4784-74 | АК4 | Ост. | 1,9-2,5 | 1,4-1,8 | 0.20 | 0.30 | 0,8-1,3 | 0,5-1,2 | 0,8-1,3 | 0.10 | — | — | — | 0.05 | 0.10 | ||

| ГОСТ 4784-74 | АК4-1 | Ост. | 1,9-2,7 | 1,2-1,8 | 0.20 | 0.30 | 0,8-1,4 | 0.35 | 0,8-1,4 | 0,02-0,1 | 0.10 | — | — | 0.05 | 0.10 | ||

| ГОСТ 4784-74 | В95 | Ост. | 1,4-2,0 | 1,8-2,8 | 0,2-0,6 | 5,0-7,0 | 0.50 | 0.50 | 0.10 | 0.05 | 0,1-0,25 | — | — | 0.05 | 0.10 | ||

| ГОСТ 4784-74 | Ацпл | Ост. | — | — | 0.03 | 0,9-1,3 | 0.30 | 0.30 | — | 0.15 | — | — | — | 0.05 | 0.10 | ||

| ГОСТ 1583-93 | АК12 | Ост. | 0.60 | 0.10 | 0.50 | 0.30 | 0.70 | 10,0-13,0 | — | 0.10 | — | 0.1 | — | — | — | 0.02 | 2.1 |

| ГОСТ 1583-93 | АК12пч | Ост. | 0.02 | Ca 0,08 | 0.08 | 0.06 | 0.35 | 10,0-13,0 | — | 0.08 | — | — | — | — | — | 0.02 | — |

| ГОСТ 1583-93 | АК12оч | Ост. | 0.02 | Ca 0,04 | 0.03 | 0.04 | 0.20 | 10,0-13,0 | — | 0.03 | — | — | — | — | — | 0.02 | — |

| ГОСТ 1583-93 | АК12М2 | Ост. | 1,8-2,5 | 0.20 | 0.50 | 0.80 | 0,6-0,9 | 11,0-13,0 | 0.3 | 0.20 | — | — | — | 0.15 | 0.10 | 0.02 | 2.1 |

| ГОСТ 1583-93 | АК12 ММгН | Ост. | 0,8-1,5 | 0,85-1,35 | 0.20 | 0.20 | 0.60 | 11,0-13,0 | 0,8-1,3 | 0.20 | 0.20 | — | — | 0.05 | 0.01 | 0.02 | 1.0 |

| ГОСТ 1583-93 | АК9 | Ост. | 1.0 | 0,25-0,45 | 0,2-0,5 | 0.50 | 0.80 | 8,0-11,0 | 0.3 | — | — | — | — | — | — | 0.02 | 2.4 |

| ГОСТ 1583-93 | АК9пч | Ост. | 0.10 | 0,25-0,35 | 0,2-0,35 | 0.30 | 0.30 | 9,0-10,5 | B 0,10 | 0,08-0,15 | — | 0.15 | 0.10 | 0.03 | 0.01 | 0.02 | 0.60 |

| ГОСТ 1583-93 | АК8М3 | Ост. | 2,0-4,5 | 0.45 | 0.50 | 1.2 | 1.3 | 7,5-10,0 | 0.5 | — | — | — | — | Pb+Sn 0,30 | — | 0.02 | 4.1 |

| ГОСТ 1583-93 | АК7пч | Ост. | 0.10 | 0,25-0,45 | 0.10 | 0.20 | 0.40 | 7,0-8,0 | B 0,10 | 0.08 | — | 0.15 | 0.10 | 0.03 | 0.01 | 0.02 | 0.70 |

| ГОСТ 4784-97 | АД31 | Ост. | 0.10 | 0,45-0,9 | 0.10 | 0.20 | 0.50 | 0,2-0,6 | — | 0.15 | 0.10 | — | — | — | — | 0.05 | 0.15 |

Виды алюминиевых сплавов

Алюминий, а также сплавы на его основе создаются из металлической руды, которая делится на несколько видов:

- Первичная.

- Техническая.

- Литейная.

- Деформируемая.

- Антифрикционная.

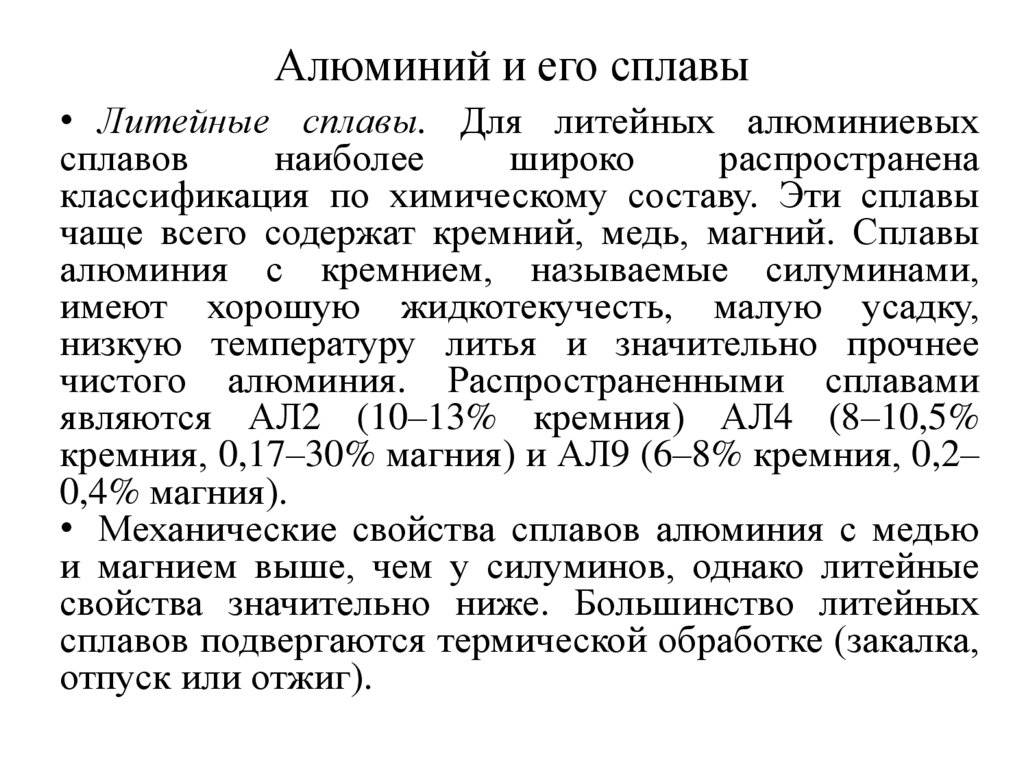

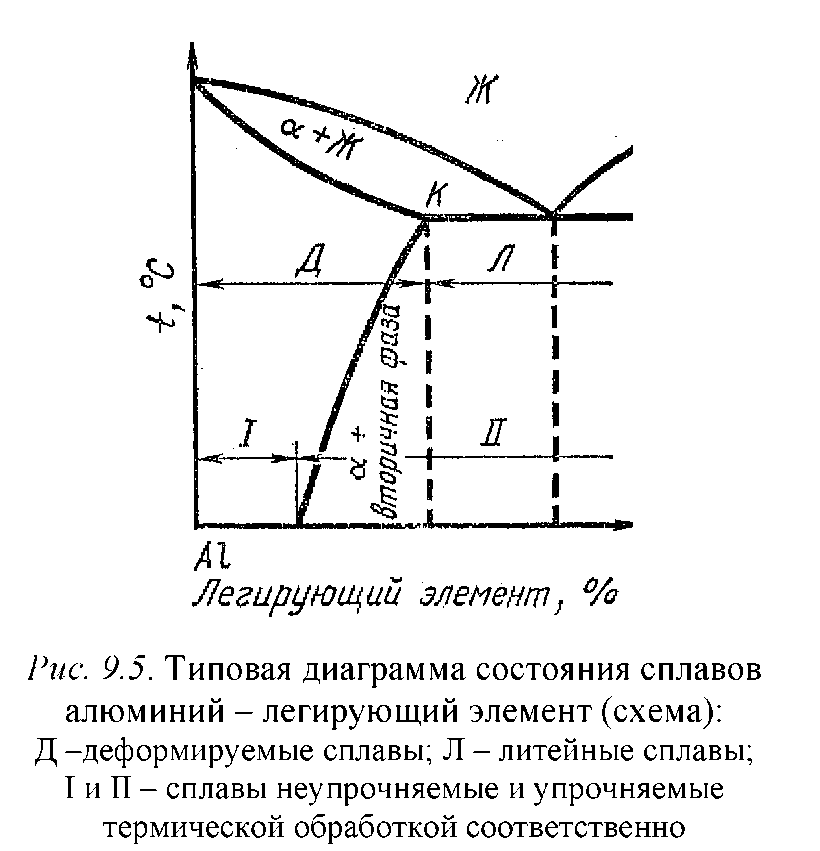

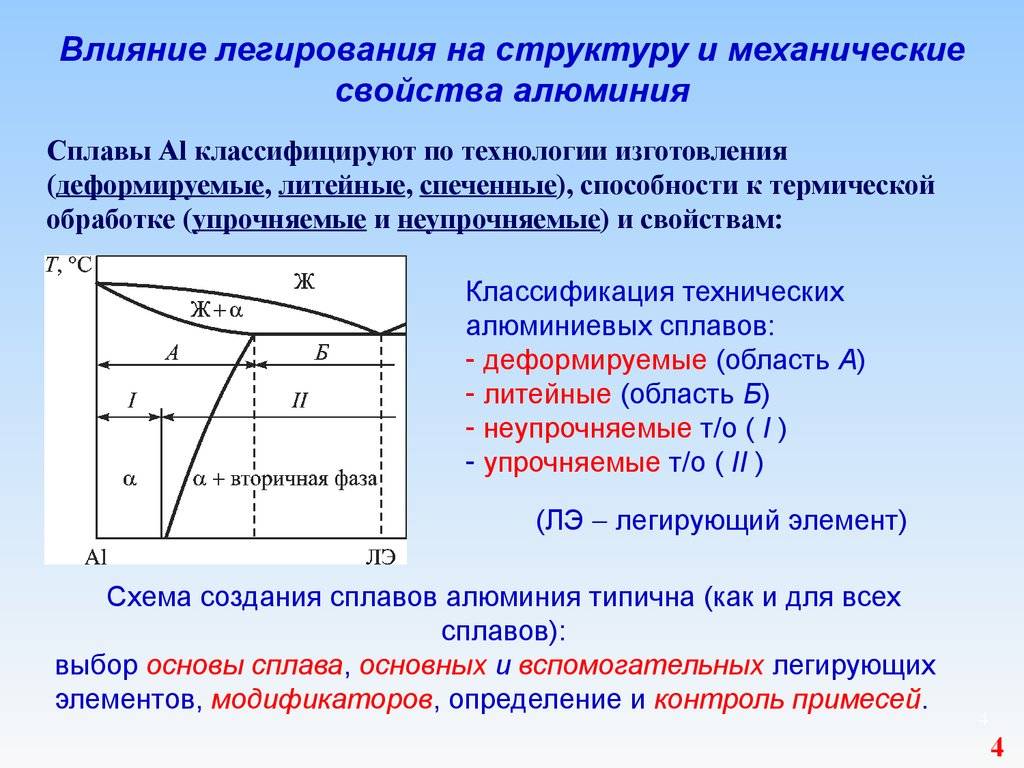

По методу использования вещества делятся на деформируемые и литейные. Деформированные отличаются повышенной пластичностью после термообработки. Литейные могут хорошо заполнять формы для отливки.

Пластичные вещества отличаются устойчивостью к коррозии, хорошей свариваемостью. Прочность сплава из алюминия зависит от количества используемой меди. Если добавляется 6% вещества для легирования, устойчивость к механическим воздействиям увеличиваются приблизительно на 30 МПа, текучесть повышается на 20 МПа.

Показатель относительного удлинения немного снижается в таких условиях, но не превышает пределы 35%. Если количество магния превышает 6%, структура материала становится нестабильной, уменьшается устойчивость к коррозии. Чтобы улучшить характеристики, в соединение добавляют такие элементы:

- Марганец.

- Кремний.

- Хром

- Титан.

- Ванадий.

Добавление меди и железа плохо сказываются на состоянии алюминиево-магниевых соединений. Показатель свариваемости и стойкости к воздействию ржавчины ухудшается.

Добавление марганца позволяет повышать пластичность. Для создания мелкозернистой структуры проводится легирование с помощью титана. Чтобы состояние вещества было стабильным, добавляется марганец. Кремний и железо являются главными примесями марганцевых соединений.

Добавки из алюминия, меди, кремния применяются при производстве втулочных подшипников, блоков цилиндров. Из-за твердой поверхности приработка требует продолжительных усилий.

После легирования медью повышается термостойкость. Даже низкоуглеродистая сталь не так устойчива к температурному воздействию. Такой продукт неустойчив к воздействию коррозии, поэтому требует обработки и полимеризации. Алюминиево-медное соединение модифицируется с помощью таких материалов:

- Кремний.

- Магний.

- Марганец.

- Железо.

Магний сильно повышает прочность металла, придаёт текучесть. Жаропрочность соединения увеличивается после добавления никеля и железа. Стимулируется процесс искусственного старения.

Добавление кремния помогает получить вещество, которое называется силумином. Качественные характеристики соединения повышаются небольшим количеством натрия и никеля. Такие материалы используются для декоративного литья, производства корпусов механизмов и деталей бытовой техники. Они применяются в таких отраслях, благодаря хорошим литейным характеристикам.

Серии: по главным легирующим элементам

Серии – это группы сплавов, деформируемых и литейных, которые объединяются по главным легирующим элементам. На этом разделении основана широко признанная в мире американская система обозначений алюминиевых сплавов.

Деформируемые сплавы и их обозначения

Международная система обозначений деформируемых сплавов основана на американской системе обозначений, которая была разработана еще в 1950-е годы.

Эта система применяет обозначения, которые состоят из четырех цифр. Цифры на месте знаков «х» применяют для подразделения сплавов внутри серии.

- 1ххх – Технически чистый алюминий с контролируемым химическим составом. Например, алюминий 1050.

- 2ххх – Главным легирующим элементом является медь, хотя другие элементы, такие как магний, также могут присутствовать. Широко применяются в самолетостроении, благодаря их высокой прочности (предел текучести до 455 МПа). Примеры – 2014 и 2024.

- 3ххх – Марганец, является главным легирующим элементом. Применяются как сплавы общего назначения для строительства и различной потребительской продукции, в том числе алюминиевых банок для прохладительных напитков и пива. Пример – 3105.

- 4ххх – Главным легирующим элементом является кремний. Применяются в сварочных прутках и проволоке, а также листов для пайки.

- 5ххх – Главным легирующим элементом является магний. Применяется в корпусах судов, трапах и других изделиях, которые подвержены воздействию морской атмосферы. Пример – 5252.

- 6ххх – Главными легирующими элементами являются магний и кремний. Обычно применяются для строительных профилей и деталей автомобилей. Примеры – 6060 и 6063.

- 7ххх – Главным легирующим элементом является цинк, хотя другие элементы, такие как медь, магний, хром и цирконий, также могут присутствовать. Применяются в несущих элементах самолетов и других высокопрочных конструкциях и изделиях. К этой серии относятся самые прочные алюминиевые сплавы с пределом текучести более 500 МПа. Пример – 7075.

- 8ххх – Различные главные легирующие элементы. Сплавы серии 8ххх могут содержать заметные количества олова, лития и/или железа.

- 9ххх: Зарезервировано для будущих применений.

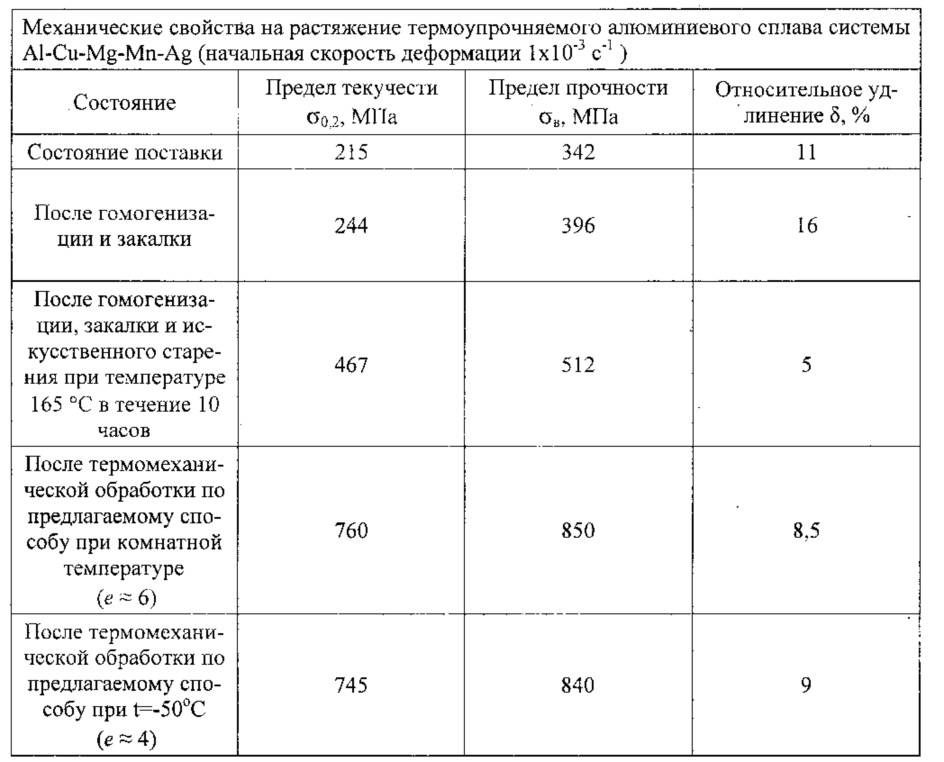

Деформируемые сплавы, которые являются термически упрочняемыми, включают сплавы серий 2xxx, 6xxx, 7xxx и некоторые сплавы серии 8xxx. Различные комбинации легирующих элементов и механизмы упрочнения, которые применяются для деформируемых сплавов, показаны в таблице 1.

Таблица 1 – Классификация деформируемых алюминиевых сплавов

по механизму их упрочнения

Уровни прочности, которые достигаются в различных классах деформируемых сплавов, показаны в таблице 2.

Таблица 2 – Уровни прочности различных деформируемых алюминиевых сплавов

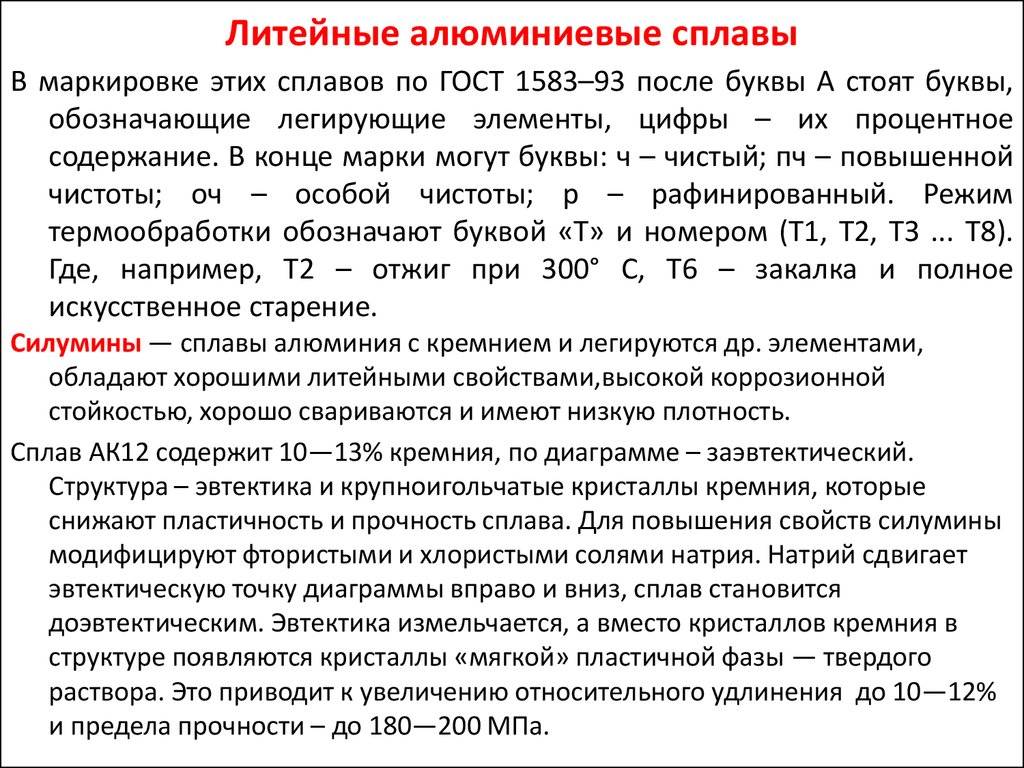

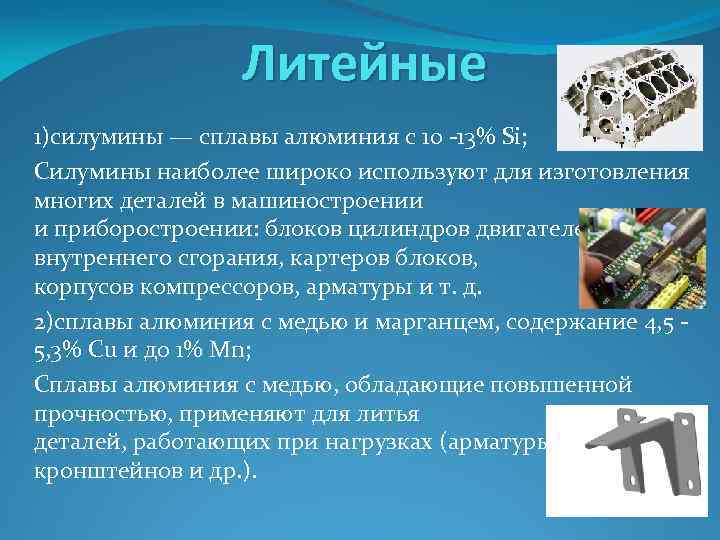

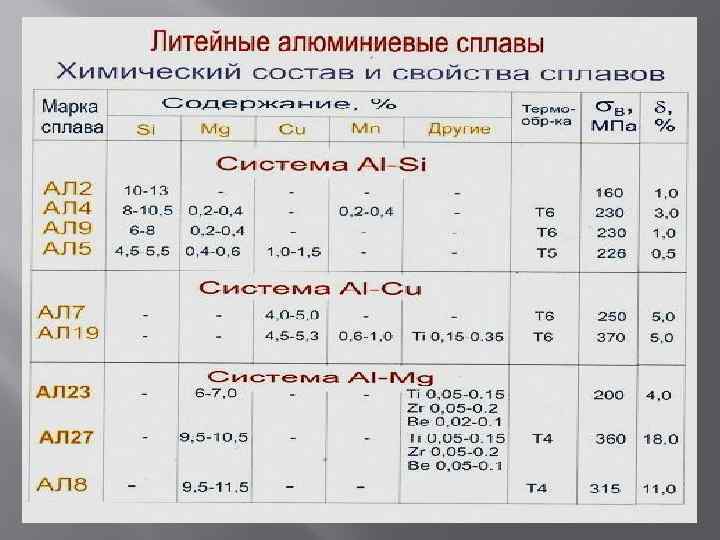

Литейные сплавы и их обозначения

Для литейных сплавов применяется система обозначений из трех цифр, за которыми следует своего рода «десятичная дробь». Десятичная дробь .0 во всех случаях относится к пределам литейных сплавов. Десятичные дроби .1 и .2 относятся к химическому составу готовых слитков.

- 1хх.х – Технически чистый алюминий с контролируемым химическим составом, в том числе по примесям. Применяется для изготовления роторов электродвигателей.

- 2хх.х – Главным легирующим элементом является медь. Другие легирующие элементы также могут присутствовать.

- 3хх.х – Главным легирующим элементом является кремний. Дополнительными легирующими элементами могут быть медь и магний. Сплавы серии 3хх.х составляют около 90 % всех фасонных алюминиевых отливок.

- 4хх.х – Главным легирующим элементом является кремний.

- 5хх.х – Главным легирующим элементом является магний.

- 6хх.х – Не применяется.

- 7хх.х – Главным легирующим элементом является цинк. Дополнительными легирующими элементами являются медь и магний.

- 8хх.х – Главным легирующим элементом является олово.

- 9хх.х – Не применяется.

К термически упрочняемым сплавам относятся литейные сплавы серий 2хх, 3хх и 7хх.

Уровни прочности, которые достигаются в различных классах литейных сплавов, показаны в таблице 3.

Таблица 3 – Уровни прочности различных литейных сплавов

Микроструктура нелегированного алюминия

Железо и кремний

Поскольку железо и кремний являются основными и обязательными примесными элементами, а также поскольку растворимость железа в твердом алюминии очень мала, то в микроструктуре всех марок алюминия – кроме рафинированного, особо чистого алюминия – видны фазы алюминий-железо и алюминий-железо-кремний. В литом равновесном состоянии в нелегированном алюминии могут присутствовать следующие фазы: FeAl3, Fe3SiAl12, Fe2Si2Al9.

Второстепенные примеси

Второстепенные примеси, например, медь и марганец, находятся в слишком малом количестве, чтобы образовывать собственные фазы, но могут участвовать в образовании других фаз. Чтобы их обнаружить требуется высокое разрешение микроскопа и сложные методики идентификации фаз .

Литье алюминия в домашних условиях

Литье алюминия можно осуществлять не только в условиях промышленного производства, но и даже в домашних условиях. Всё что необходимо для этого – подбор формы, подходящей по объёму и создание места для подготовки материала.

Литье осуществляется в несколько этапов:

- подготовка исходного материала – удаление грязи с заготовки, измельчение лома на мелкие детали;

- осуществление непосредственной плавки алюминия;

- наполнение (заливка) формы необходимым объёмом материала.

В чём плавить алюминий? Как уже говорилось ранее, для плавки необходимо достичь температуры, равной приблизительно 650°С. Это возможно только в замкнутом пространстве, так как открытое пламя не позволит добиться такой величины. Поэтому для производства вполне подойдёт самодельная печь.

Сделать её довольно просто:

- взять ёмкость, например, кастрюлю;

- сбоку сделать отверстие, в которое поместить трубу (в данном случае подойдёт труба от пылесоса, который и будет подавать воздух, тем самым поддерживая пламя);

- внутрь самодельной печи ставят форму для плавки, закладывая её углём по периметру;

- после поджигания угля, необходимо постоянно подкачивать воздух, что пламя не погасло; крышка должна быть прикрыта не плотно, оставляя место для выхода дыма.

Виды алюминиевых сплавов

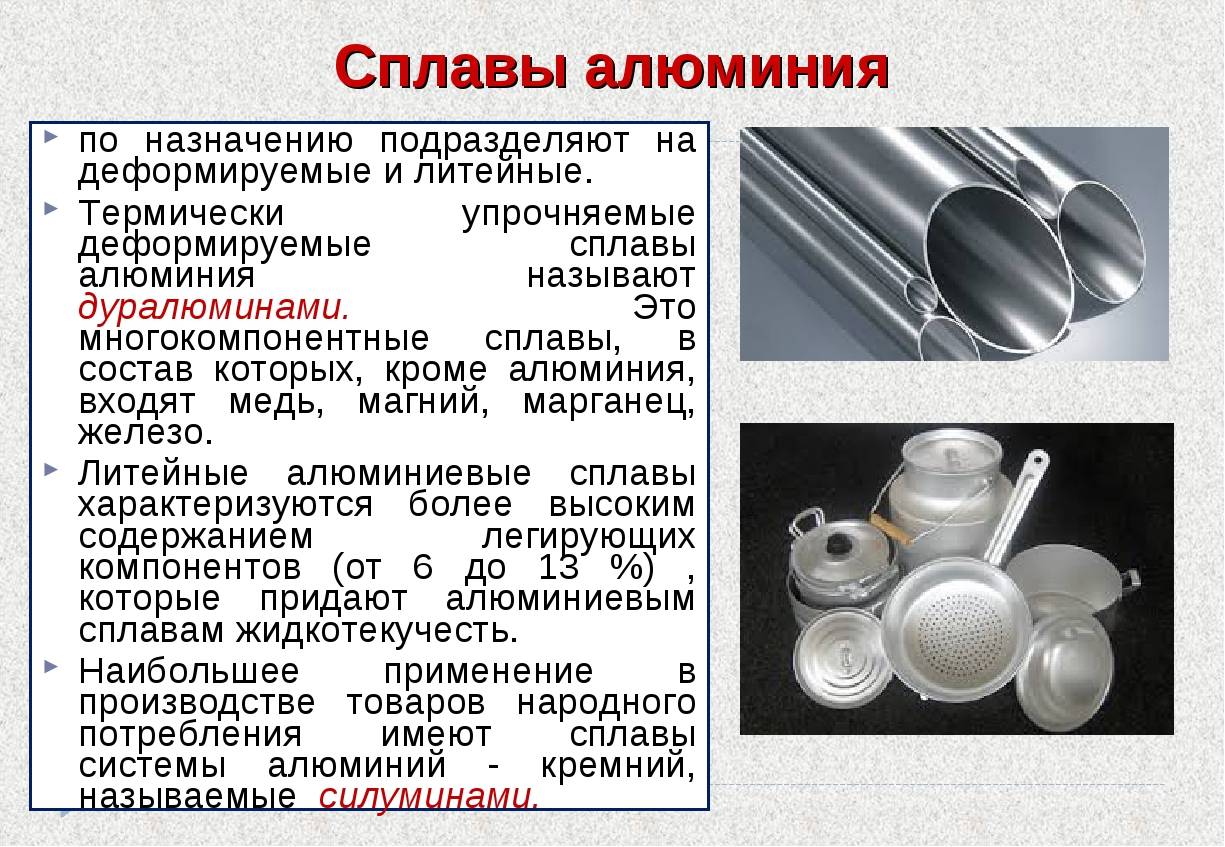

Сегодня очень развито производство алюминиевых сплавов. Существует два типа алюминиевых сплавов:

- деформируемые, из которых создают листы, трубы, профиль, паковки, штамповки

- литейные, из которых осуществляется фасонное литье.

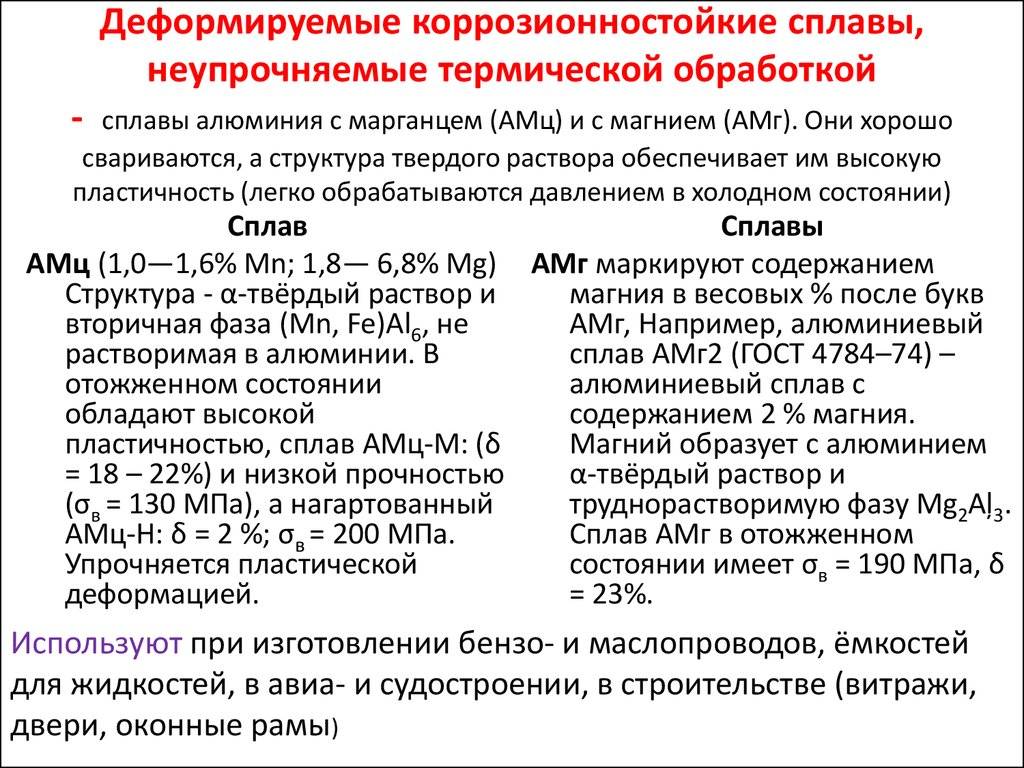

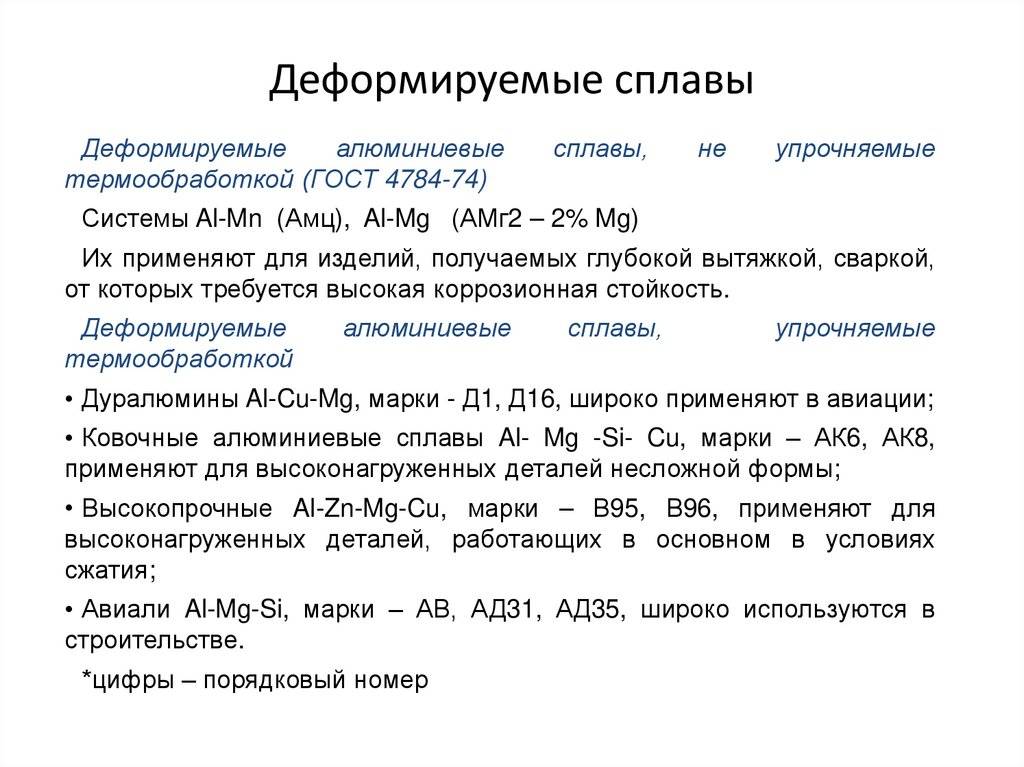

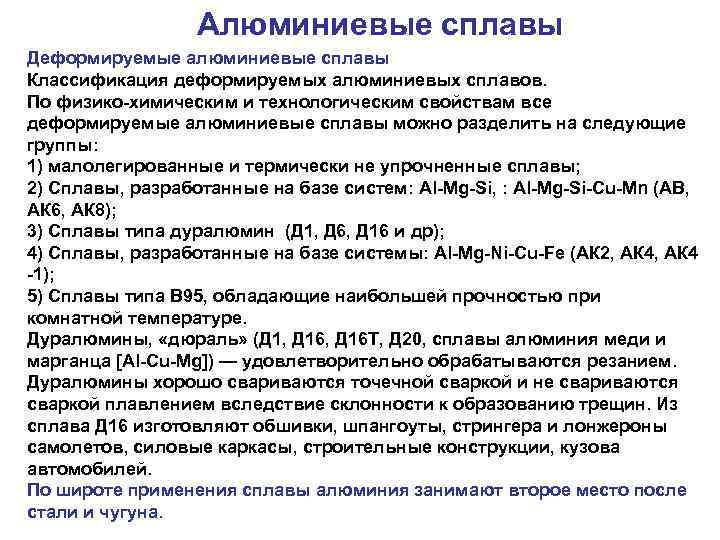

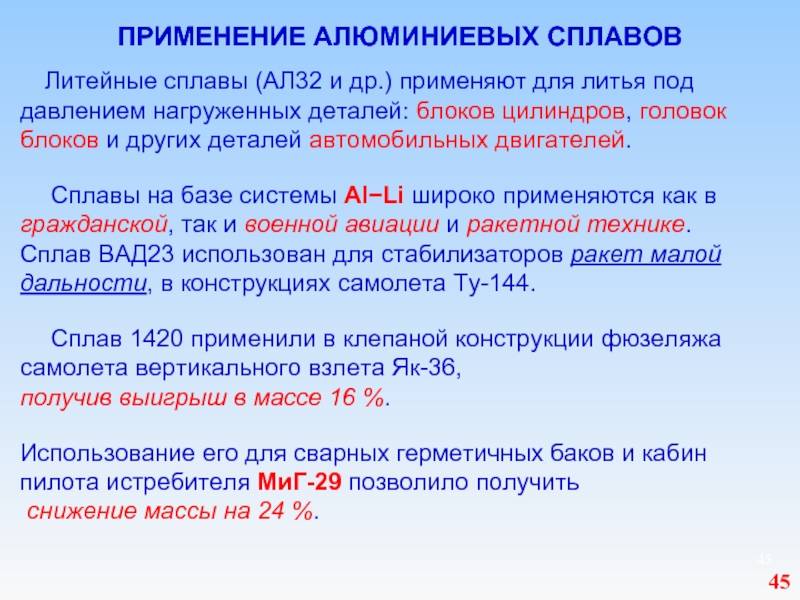

Широкое применение алюминиевых сплавов обусловлено их свойствами. Такие сплавы очень популярны в авиации, автомобилестроении, судостроении и прочих сферах народного хозяйства. Неупрочняемые сплавы Al – Mn (АМц) и Al – Mg (АМг) являются коррозионностойкими материалами, из которых изготавливают бензобаки, маслобаки, корпуса судов. Упрочняемые сплавы Al -Mg – Si (АВ, АД31, АД33) применяются для создания лопастей и деталей кабин вертолетов, барабанов колес гидросамолетов. Сплав алюминия и меди – дюралюминий или дюраль. Сплав с кремнием называют силумином. Сплав с марганцем – АМц имеет повышенную коррозионную стойкость. Такие элементы, как Ni, Ti, Cr, Fe в сплаве способствуют повышению жаропрочности сплавов, затормаживанию процесса диффузии, а присутствие лития и бериллия повышают модуль упругости. Жаропрочные алюминиевые сплавы системы Al – Cu – Mn (Д20, Д21) и Al – Cu – Mg – Fe – Ni (АК – 4 – 1) используют для создания поршней, головок цилиндров, дисков, лопаток компрессоров и прочих деталей, которым предстоит функционировать при температурах до 300°С. Жаропрочности можно достичь легированием Ni, Fe, Ti, (Д20, Д21, АК – 4 – 1). Литейные алюминиевые сплавы используют для создания литых заготовок. Это сплавы Al – Si (силумины), Al – Cu (дюрали), Al – Mg (Амг). В числе силуминов стоит отметить сплавы Al – Si (AЛ – 2), Al – Si – Mg (АЛ – 4, АЛ – 9, АЛ – 34), упрочняемые при помощи термообработки. Силумины отлично поддаются литью, а также обработке резанием, свариванием, также их можно анодировать и даже пропитывать лаками. Высокопрочные и жаропрочные литейные сплавы систем Аl – Cu – Mn (АЛ – 19), Al – Cu – Mn – Ni (АЛ – 33), Al – Si – Cu – Mg (АЛ – 3, АЛ – 5). Прошедшие процесс легирования хромом, никелем, хлором или цинком выдерживают температуру до 300°С. Из них создают поршни, головки блока, цилиндров. Спеченный алюминиевый порошок (САП) получают методом прессования (700 МПа) при температуре от 500 до 600°С алюминиевой пудры. САП отличается повышенной прочностью и уровнем жаропрочности до 500°С.

Выбор сплава алюминия под металлизацию.

Нанесение металлического покрытия на алюминий – задача с одной стороны более сложная, чем анодирование, с другой стороны – более простая. Сложность состоит в том, что алюминий мгновенно пассивируется на воздухе очень тонкой оксидной пленкой, которая не дает покрытию прочно сцепиться с основой. После стравливания этой пленки и промывки детали она тут же образуется вновь. С другой стороны, при металлизации алюминия не предъявляются столь жесткие требования к прочности электроконтакта детали с подвеской.

Какие же есть особенности металлизации алюминия?

- Как и при анодировании, чем меньше в сплаве примесей, тем лучше сцепление покрытия с основой. Однако, при металлизации это правило имеет большее значение. Становится важным не только состав и структура сплава, но и распределение легирующих компонентов по поверхности (часто неравномерное распределение возникает при горячей прокатке), наличие микродефектов, пористость материала и пр. Любая неоднородность или пора может стать очагом коррозии под покрытием (например, за счет окклюзии электролита) и привести к появлению отслоений.

- Деталь не должна содержать открытых глухих отверстий с глубиной более полутора своих диаметров D. При нарушении этого правила будет происходить растрав поверхности в глубине отверстия, особенно пострадает резьба. Вытекающие из отверстий растворы и продукты коррозии, скорее всего, вызовут отслоение покрытия вокруг отверстий. Величина 1,5D относительна, для некоторых процессов металлизации она может приближаться к 2D, для других – стремиться к минимуму. В идеале глухих отверстий быть не должно или они должны быть прочно закрыты болтами-заглушками. Особенно опасно меднение алюминиевых заготовок с глухими отверстиями, т.к. электролит сернокислого меднения крайне агрессивен к алюминию.

- Недопустимо высокое содержание кремния. При подготовительных операциях тонкий слой кремнистого шлама может оставаться на покрываемой поверхности в виде плохо сцепленного с основой порошка. Гальванопокрытие будет садиться на этот порошок и, в большинстве случаев, отслаиваться сразу или со временем.

- Часто при металлизации алюминия используется подслой из сплава никель-фосфор, осаждаемый из горячего раствора с температурой 85-95°С. Детали из алюминия, для которых недопустим такой нагрев, покрыть этим методом не удастся.

- Нежелательно делать детали из сплавов, для которых недопустима термообработка, т.к. прочность сцепления металлического покрытия и алюминия проверяется именно термическим воздействием при температуре от 100°С в течение нескольких часов.

Для заказа покрытия алюминия позвоните менеджеру или воспользуйтесь онлайн-формой заказа

Конец статьи