Преимущества

Экономичность.

Производство пластиковых изделий литьём под давлением на термопласт автомате является самым экономичным способом получения продукции из всех возможных.

Один раз изготовив пресс-форму, стоимость отливки детали составит всего несколько рублей.

Возможность изготовить изделие любой сложности, формы и цвета.

- Мы сможем изготовить пластиковое изделие по Вашим чертежам и эскизам, по Вашим образцам, по Вашим идеям!

- Сделаем «То же самое» или поможем изменить, предлагая свои нестандартные и оригинальные решения: «Как лучше, проще и дешевле».

- Сможем разработать то, что ещё не существует и никогда не было сделано.

- Только производство изделий литьём под давлением позволяет создать продукт такой сложности и конфигурации, которая недостижима другими методами производства.

Высочайшая точность и безупречное качество.

Высокоточное литьё под давлением позволяет производить продукцию с допуском до сотых долей миллиметра.

Минимально возможные сроки. Уникальная производительность.

Имея готовую пресс-форму, можно отлить тираж деталей в 100 000 штук за пару дней.

Отличные эксплуатационные характеристики.

Производство изделий литьём позволяет применять любые существующие пластмассы для получения заданных характеристик. А при необходимости, наши технологи смогут разработать специальную полимерную смесь для получения свойств и параметров продукта, которые наилучшим образом подходят именно Вам.

Оборудование для ротационного литья

В работе используют несколько вариантов ротационных машин.

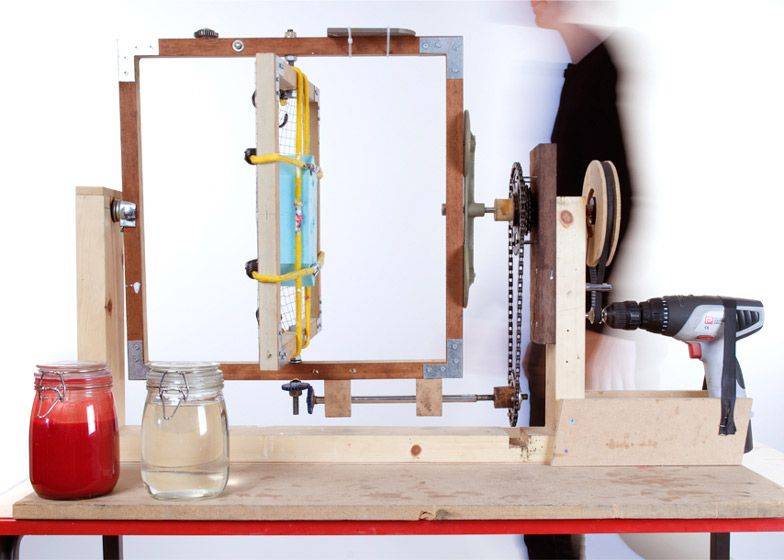

Однопозиционные ротационные машины

К машинам данного класса относят те, у которых есть один ротор, размещаемый конкретно в термической камере. Делают модели, которые могут передвигаться совместно с ротором из зоны нагрева, в территорию охлаждения.

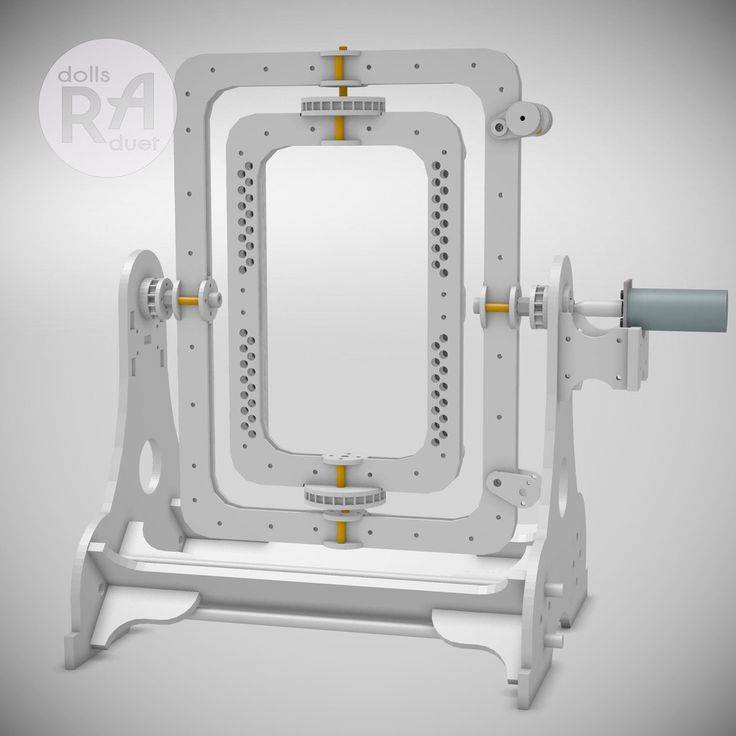

Двухпозиционные машины

Очень эффектными машинами считают двухпозиционные агрегаты. В конструкцию входят два независимых один от одного ротора, по очереди перемещающиеся от камеры нагрева в территорию охлаждения и обратно.

Двухпозиционные ротационная машины

Другими словами, пока на одном роторе происходит нагрев и формование изделия, на другом происходит охлаждение и съем детали.

Распространенное использование для литья под давлением

Литье под давлением обычно используется для изготовления больших объемов нестандартных пластиковых деталей. Большие термопластавтоматы могут формовать детали автомобилей. Оборудование меньшего размера может производить очень точные пластиковые детали для хирургических операций. Кроме того, существует множество типов пластических смол и добавок, которые можно использовать в процессе литья под давлением, что увеличивает его гибкость для дизайнеров и инженеров.

Формы для литья под давлением, которые обычно изготавливаются из стали или алюминия, имеют высокую стоимость. Однако стоимость одной детали очень экономична, если вам нужно несколько тысяч деталей в год.

При литье под давлением на оснастку обычно уходит 12–16 недель, а на производство еще до четырех недель.

Выдувное формование

Выдувное формование – это метод изготовления полых тонкостенных пластиковых деталей на заказ. Он в основном используется для изготовления изделий с однородной толщиной стенок и там, где важна форма. Процесс основан на том же принципе, что и выдувание стекла.

Выдувные машины нагревают пластик и впрыскивают воздух, надувая горячий пластик, как воздушный шар. Пластик выдувается в форму и по мере расширения прижимается к стенкам формы, принимая ее форму. После того, как пластиковый «баллон» заполнит форму, он охлаждается и затвердевает, и деталь выталкивается. Весь процесс занимает менее двух минут, поэтому в среднем за 12 часов в день можно произвести около 1440 изделий.

Распространенное применение выдувного формования

Процесс выдувного формования в большинстве случаев используется для изготовления бутылок, пластиковых бочек и топливных баков. Если вам нужно сто тысяч пластиковых бутылок, этот процесс для вас. Выдувное формование является быстрым и экономичным, поскольку сама форма стоит меньше, чем литье под давлением, но больше, чем ротационное формование иногда в 6-7 раз дороже, чем инструмент для роторного формования.

Компрессионное формование

Нагретый пластик помещают на одну половину нагретой формы, а затем прессуют второй половинкой. Обычно пластик поставляется в листах, но может быть и другой формы. После того, как пластик получил нужную форму, форму и саму деталь охлаждают, обрезают и извлекают из формы.

Распространенное использование компрессионного формования

Лучшее применение компрессионного формования – замена металлических деталей пластиковыми. В основном данная технология используется для мелких деталей и продуктов в очень больших объемах. В автомобильной промышленности широко используется компрессионное формование, поскольку конечные продукты очень прочны и долговечны.

Первоначальная стоимость пресс-формы довольно велика и зависит, среди прочего, от нескольких факторов, включая количество полостей, размер и сложность деталей. Но стоимость каждой отдельной детали низка на больших объемах производства.

Экструзионное формование

Экструзионное формование аналогично литью под давлением, за исключением того, что получают длинную непрерывную форму. Еще одно отличие экструзионного формования заключается в том, что в этом процессе используется «штамп», а не «пресс-форма».

Экструдированные детали изготавливаются путем выдавливания горячего сырья через специальный штамп.

В то время как другие формы формования используют экструзию для получения пластиковых смол в пресс-форме, в этом процессе расплавленный пластик экструдируется непосредственно в пресс-форму.

Распространенное использование экструзионного формования

Детали из экструзии имеют фиксированный профиль поперечного сечения. Примеры экструдированных продуктов включают трубы из ПВХ, соломинки и шланги. Детали не обязательно должны быть круглыми, но они должны иметь одинаковую форму по длине детали.

Стоимость экструзионного формования относительно невысока по сравнению с другими процессами формования из-за простоты штампа и самих машин.

Однако природа процесса экструзионного формования ограничивает виды продуктов, которые могут быть изготовлены с помощью этой технологии.

Литье в многокомпонентные формы

Методика предполагает раздельное формование двух и более элементов, входящих в структуру изделия и последующее их соединение в единое целое.

Для реализации необходимы специальные штампы, состоящие из нескольких формовочных узлов. Кроме того конструкция должна позволять после предварительной заливки перемещать их спрессовывать друг с другом.

Технология отличается от частично сходных по конечному результату многослойного и сэндвич-литья тем, что формовка составных частей производится одновременно. А после его окончания они перемещаются для последующего соединения в единое целое.

В процессе участвуют одновременно несколько установок, подающих расплав. Допускается изготовление одних элементов инжекцией, других – интрузией.

Такие термопластавтоматы производит тайваньский производитель JONWAI.

Цены и сроки

Разместить у нас заказ очень просто, заказчику не нужно иметь специальных технических знаний. Достаточно задания, что именно нужно получить на выходе, например пластиковую посуду необычной формы или прозрачный стаканчик для ванной. Если прототип или даже пресс-форма у Вас уже есть, хорошо, если нет, мы поможем создать чертежи, прототип и пресс-форму, а потом, после согласования, запустить в производство.

Разработка и создание прототипа по чертежам или проекту заказчика, и особенно конструкции пресс-формы является не самой простой задачей, составляющей значительную часть стоимости производства. При оценке стоимости разработки и производства изделия учитываются как размеры пресс-формы, ее тип, так и вес готовой детали, материал.

Влияет на итоговую стоимость и планируемый объем производства. Чем больше количество производимых изделий, тем дешевле выходит конечная стоимость каждого. Для точного расчета стоимости изделия и сроков свяжитесь с менеджером.

Алексей

Ведущий специалист +7

Калькулятор стоимости изготовления

Критерии выбора

Для подбора оптимального варианта жидкого полиуретана следует учитывать следующие факторы:

- материал изготовления гипса или бетона, так как особенности форм влияют на качество (выдержка к шлифовке, температуре и пр.);

- возможность применения в различных производствах, как мелких, так и крупных;

- практичность выполнения, например, заливка или нанесение кистью;

- выбор способа полимеризации;

- работа как с вертикальными, так и горизонтальными плоскостями;

- размеры и параметры матриц;

- желаемая степень тиражестойкости: для масштабных работ нужен дорогостоящий полиуретан с большим показателем, для небольших – подойдёт менее серьёзный вариант.

Где купить

Популярные компаунды можно купить в специализированных строительных отделах или магазинах, а также у официальных представителей или дилеров ведущих производителей подобной продукции. Как правило, на прилавки там не допускаются некачественные или контрафактные смеси от неизвестных компаний. Заодно от консультантов можно получить полезные советы – какие бывают, какой фирмы лучше, как смешивать, сколько стоит.

Напоследок

На этом можно было и завершить написание инструкции, но бывает так, что в 1-2-х местах постоянно выходит воздух, шарик лопается, но снова надувается. Это может происходить из-за того, что либо под камнем, есть небольшая щель, либо в самом камне есть “раковинка”. В таком случае, я беру обычную иглу, вставляю в то место откуда идет воздух и резко выдергиваю. При необходимости можно сделать несколько раз. Бывает помогает, бывает нет.

Лучше конечно при заливке использовать вакуумную камеру, чтобы избежать брака, но это дорогое удовольствие. И подходит только тем, кто делает формы на продажу. Ну и хочу дать один совет: если вы собираетесь сделать себе декоративный камень и встал вопрос с формами, покупать или сделать самому, то я бы рекомендовал купить, т.к. при изготовлении без вакуумной камеры высока вероятность брака. Если планируется производство и нужно много форм, то можно сделать самому, но я вас уверяю, брак будет 100%.

Читайте дальше: как сделать сушилку для декоративного камня

Производство ППУ методом заливки

Для этого способа важно иметь необходимое оборудование, наличие компонентов для производства пенополиуретана. Так же, как в методе напыления, механизм обеспечивает непрерывную подачу и интенсивное перемешивание смеси

Особенностью является только то, что реакционная масса подается не под давлением, а разливается по формам или полостям

Для того, чтобы на выходе получить хороший продукт, используются смеси с замедленным временем вспенивания. Чаще всего заливка элементов проходит в несколько этапов, порционно. Потому что не всегда получается точно высчитать объем заполнения

Особенностью является только то, что реакционная масса подается не под давлением, а разливается по формам или полостям. Для того, чтобы на выходе получить хороший продукт, используются смеси с замедленным временем вспенивания. Чаще всего заливка элементов проходит в несколько этапов, порционно. Потому что не всегда получается точно высчитать объем заполнения.

Производство силиконовой резины

Для производства силиконовой резины необходим набор технологического оборудования:

- смесительные вальцы;

- пласикатор;

- экструдер;

- каландра;

- прессов;

- отопительные каналы.

Такой набор оборудования довольно специфичен и как правило его можно скомпоновать только на предприятиях, занятых на производстве резиново-технической продукции.

Для производства силиконовой резины применяют смеси для изготовления синтетического каучука. В состав такой смеси входят такие вещества, как:

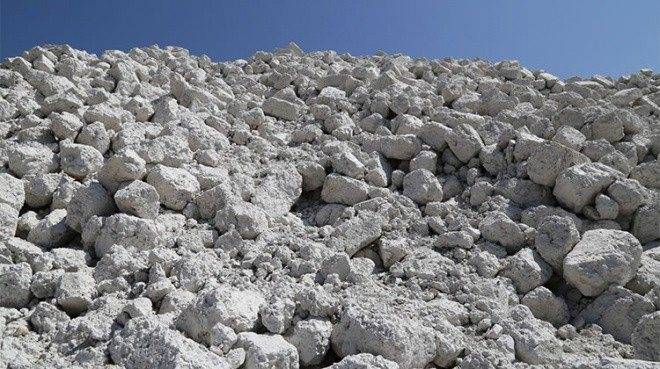

Инфузорная земля (горная мука)

Наполнители на базе кремниевой кислоты, инфузорной земли (горной муки), и другие материалы, которые ускоряют и упрощают производство готовой продукции.

В процессе горячей вулканизации силиконовой резины, надо следить за тем, чтобы все оборудование, задействованное в изготовлении готовой продукции, содержалось в идеальном состоянии. Дело в том, попадание даже мельчайших частиц посторонних веществ могут свести на нет всю полученную продукцию. Поэтому для организации производства силиконового каучука целесообразно формировать отдельный участок.

Свойства и технические характеристики материала

Самым распространенным материалом на сегодняшний день является полиуретан. Что это такое, какими он достоинствами обладает, вы уже знаете. Теперь разберемся с техническими характеристиками данного вещества.

Итак, представленный материал может спокойно работать в агрессивной среде, при этом его качественные свойства практически не меняются. Кроме этого, вещество отлично эксплуатируется в достаточно широком диапазоне температур: от -60 до +80 градусов. Иногда его можно нагревать до 120о, однако этот процесс не должен длиться долго, иначе материал просто разрушится.

Полимер способен выдерживать большие нагрузки, меньше подвергается старению, чем другие вещества. Он является устойчивым к износу, влаге, температурным перепадам, солнечным лучам, соли, растворителям на органической основе. Полиуретан (что это такое, вы уже знаете) считается очень прочным материалом. При этом его эластичность можно программировать в процессе производства. Данный материал может обладать разными характеристиками, от которых зависит сфера его применения. Следует отметить, что полиуретан может состоять из одного или нескольких компонентов.

Полиуретановые продукты своими руками

Особенности работы

Полиуретан является высокотехнологичным материалом, поэтому при его выборе следует выполнят все указания производителя по вопросам:

- точности дозировки;

- времени сушки;

- добавления дополнительной смеси;

- поддержания уровня влажности в помещении;

- соблюдения температурного режима с учётом выдерживания максимальной температуры +110⁰С.

Для предотвращения прилипания материала к необработанным поверхностям следует заранее промазать их силиконовыми или восковыми составами.

В связи с небольшой усадкой в пределах 0,5-2% для достижения точного размера надо провести предварительный расчёт данного параметра.

Что понадобится

Основные составляющие технологического процесса:

- двухкомпонентный компаунд;

- натуральный камень (качественная имитация);

- материал для каркаса (опалубки) – МДФ, ДСП, фанера;

- саморезы, шуруповёрт, литровая ёмкость, шпатель;

- кухонные весы;

- миксер;

- сантехнический силикон и разделитель.

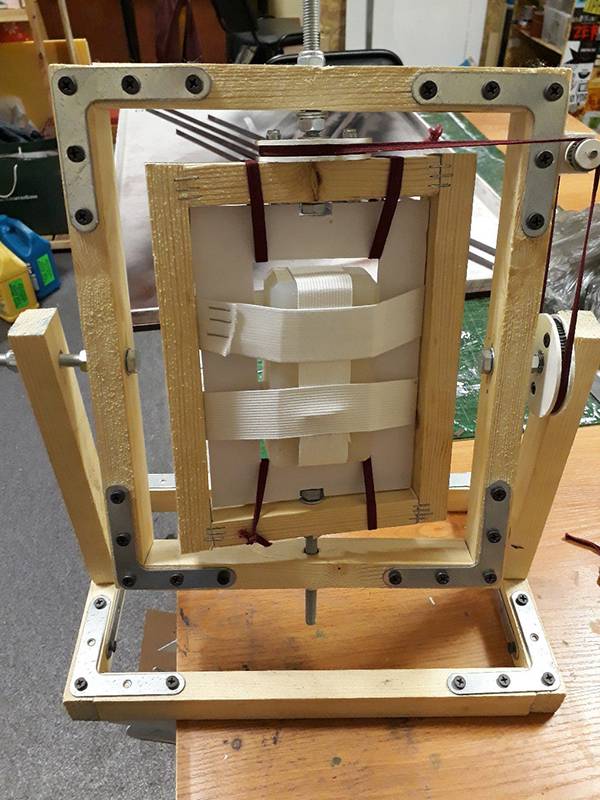

Пошаговая инструкция

- На горизонтально расположенном листе фанеры или МДФ разложить каменные плитки. Зазор между плитками составляет 10-15 мм, центральная разделительная часть и края формы должны быть толще. После выбора наиболее удачного расположения прототипов каждая клетка приклеивается силиконом к основе.

- Изготовить опалубку с расчётом, что высота превышает каменную плитку на несколько сантиметров. Саморезами прикрепить её к основе и загерметизировать стыки силиконом для недопущения протечки жидкого материала. Всю внутреннюю поверхность покрыть разделителем, который образует тонкую плёнку.

- Смешать двухкомпонентный компаунд в специальной ёмкости в одинаковых пропорциях при помощи миксера.

- Однородную массу заливать в угол опалубки для равномерного и плотного заполнения всех пустот с выдавливанием воздуха.

- Оставить изделие на сутки для застывания массы и превращения в готовое изделие.

- Разобрать опалубку и отделить форму от прототипа, при необходимости полиуретан подрезать ножом. Каменные плитки остаются приклеенными к основе.

- Подождать, пока готовый продукт обсохнет, затем протереть и на несколько часов оставить для полной готовки.

Видеоинструкция для изготовления полиуретановой формы.

Удачной формовки. Берегите себя и своих близких!

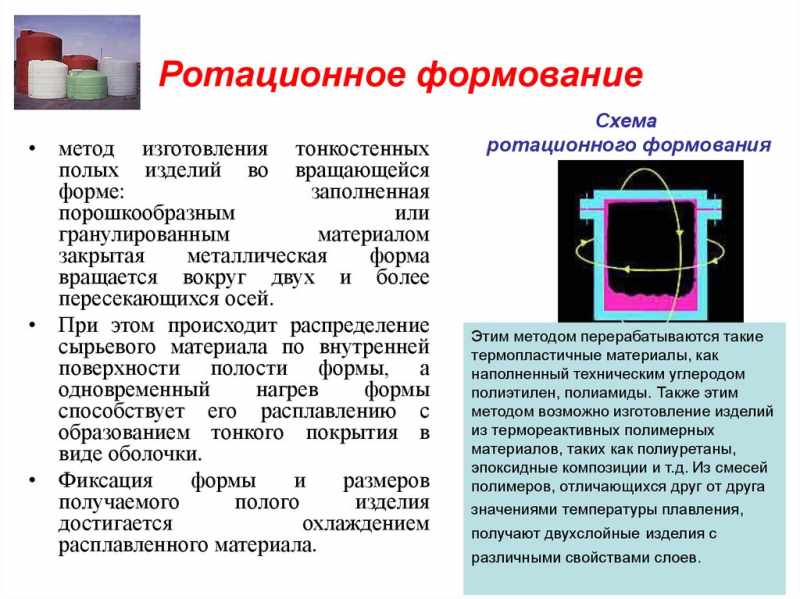

Ротационная формовка

Ротационная формовка – это самый что ни есть простой техпроцесс, имеющий ряд плюсов, который дает возможность занимать такой технологии одно из первых мест на рынке переработки пластмасс.

Такая обработка пластмассы позволяет:

- Исполнять литье пустотелых деталей.

- Делать детали у которой объем более 35 кубов.

- Исполнять детали тяжело формы и при этом менять толщину стенки без изменения формы детали.

- Возможность усиления пластмассовых изделий деталями из металла.

- Конструкция машины дает возможность одновременно делать несколько деталей.

- Конструкция отливаемых деталей содержит в собственном составе клапана, крепёжные соединения в виде резьбы и др.

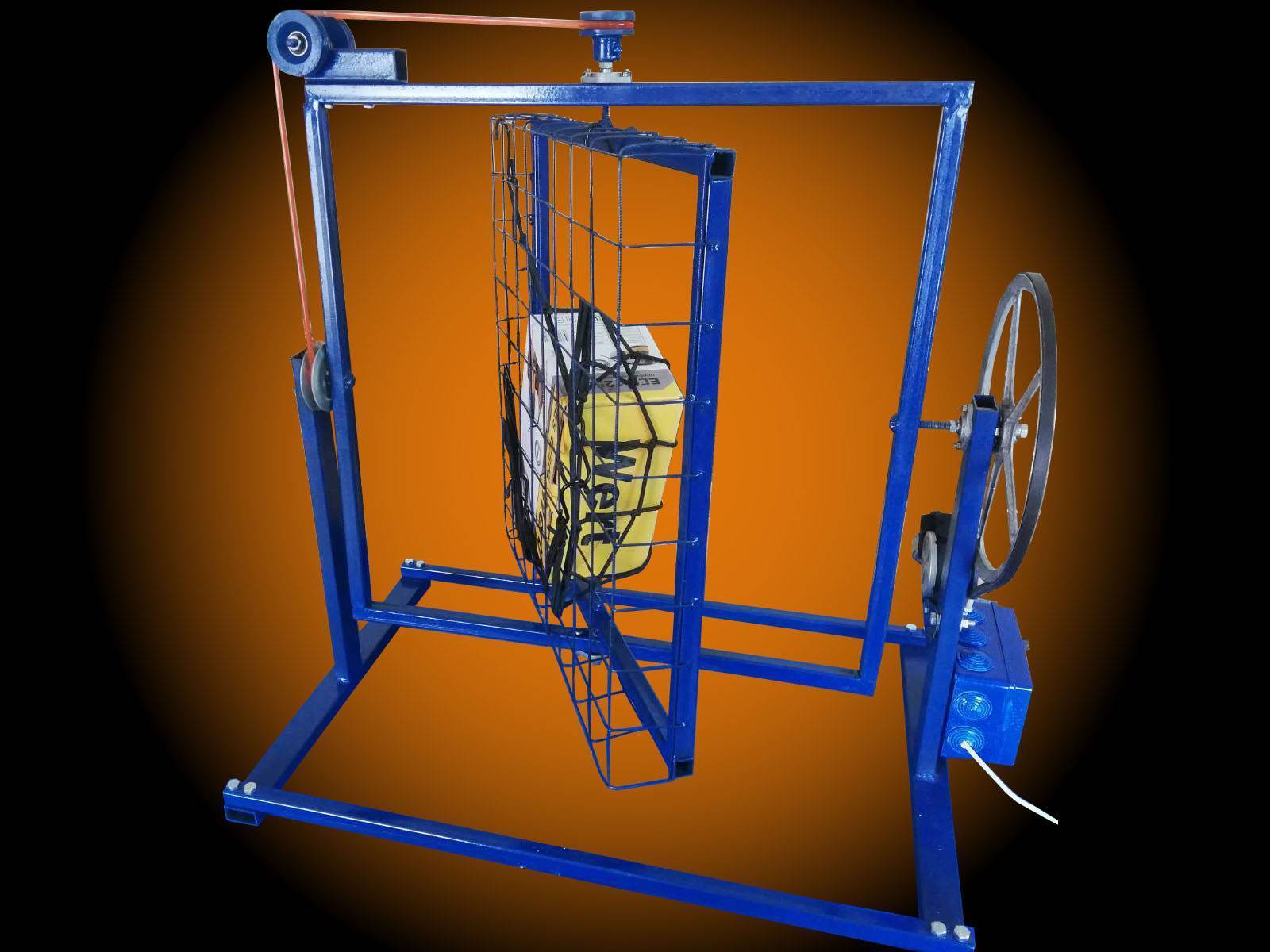

Процесс ротационного литья состоит из нескольких стадий.

- Приготовленный (просушенный) полимерный материал загружают в форму. В основном, для ротационной формовки используют полимерный этилен малого давления.

- Придание формы изделию в камере нагрева. Камера крутится в 2-ух плоскостях со скоростью 10 оборотов за минуту. Полимерный материал становиться жидким и одинаково делится по форме.

После того как закончилось время, конкретного технологическим процессом, на камеру нагрева подают охлаждение. Для этого можно использовать техническую воду или понудительный обдув воздухом. Между тем вращение длится до того момента, пока пластик не застынет. Готовое изделие можно доставать исключительно после того, как изделие остынет и примет заключительную форму.

Изделия ротационной формовки

Методом ротационного литья делают канистры, контейнеры, лодки многую иную продукцию, которая может быть применена и в бытовых условиях, и в промышленности.Характерности производства отдельных изделийРотационное литье широко используют при изготовлении емкость для жидкостей как воды, так и технических составов. Для изготовления подобной продукции используют полимерный этилен малого давления (ПНД). Размеры производимых изделий лимитированны только размерами самой машины.

Специфический мировой рекорд поставлен в Америке, где за одну операцию была сделана емкость, вмещающая 151 тысячу литров жидкости.

Принцип ротационного формования

При помощи ротационного литья делают емкости и компоненты, которые применяются в системах подачи пригодной для питья и технической воды. Дренажных устройствах, системах подачи сыпучих грузов и др.

Обработка полиуретана на устройствах ротационного литья

Полиуретан используют во многих машинах и устройствах, его широко используют в обувной промышленности, при изготовлении узлов качения и др. Для обработки полиуретана используют несколько методов литья. Один из них это ротационное литье полиуретана.Ротационный метод обработки полиуретана позволяет покрыть детали до 8-ми метров по длине и 2-х метров в диаметре. Этот способ нанесения покрытия называют гуммированием. Его твердость составляет 60 – 70 ед. по Шору.

Для гуммирования валов нет надобности в применении каких-нибудь форм. Для нанесения полиуретана используют специализированные дозаторы, подающие материал конкретно на поверхность вала. Процесс не просит дополнительного нагрева. Применение ротационного метода литья резины – это процесс малоотходен, не просит немалого количества электричества. Кстати, для процесса нанесения резины можно применять улучшенный станок для токарных работ.Ротационное оборудование, в основном, оборудуется компьютером, который изменяет вращение барабана, скорость подачи смеси и параметры подачи. Полиуретан подается на вал в виде ленты конкретной толщины и по этому возможно потребуется не один проход подающей головки вдоль детали.

Выбор необходимого оборудования

После решения организационных моментов и выбора помещения можно приступать к выбору и приобретению оборудования. Оно представлено моделями как отечественного, так и импортного производства. Достоинством первых чаще всего является только цена. Импортное оборудование хоть и стоит значительно дороже, но зато оно значительно более качественное и надежное.

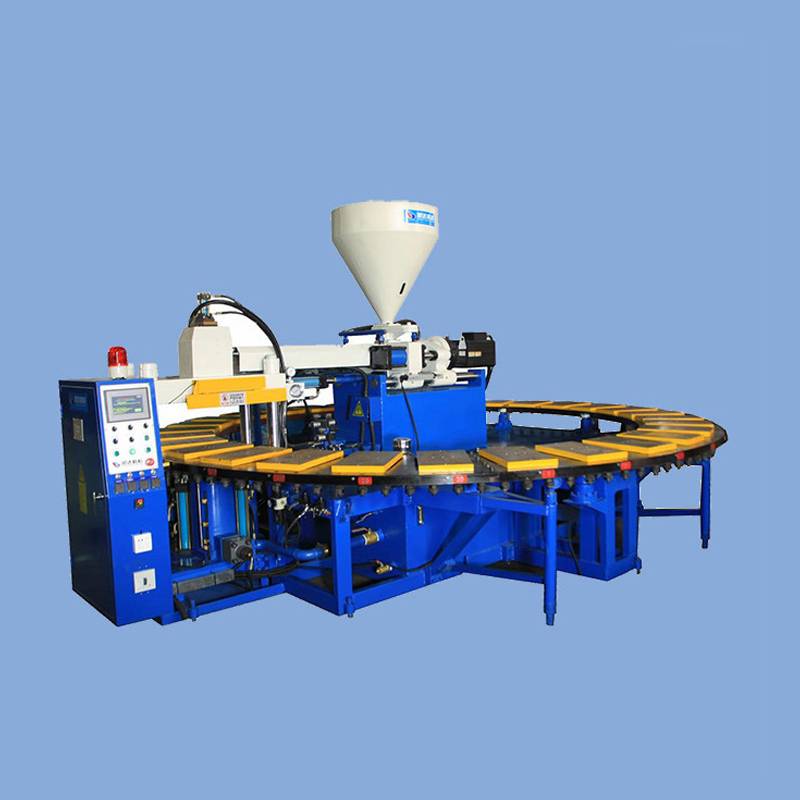

При организации производства понадобится следующее оборудование для литья пластмасс:

Термопластавтомат

Представляет собой инжекционно-литьевую машину, предназначенную для изготовления штучных изделий. Термопластавтоматы или экструдеры – это наиболее используемый вид оборудования, с помощью них производится более 2/3 всех пластиковых изделий в мире. В независимости от модели каждая машина для литья пластмасс обязательно состоит из следующих конструктивных узлов:

- Инжекционного. В нем происходит расплав и подача пластика.

- Смыкания. Он отвечает за смыкание и разведение формы в процессе литья.

- Привода, отвечающего за работу всех подвижных узлов.

Все существующие на данный момент экструдеры по типу механизма, создающего давление можно классифицировать на следующие типы:

- Одночервячные. Их основным достоинством является простота конструкции и небольшой размер материальной камеры.

- Двухчервячные. Отличаются более качественным перемешиванием полимером и улучшенными производственными характеристиками.

- Червячно-поршневые.

- Поршневые.

Также в зависимости от расположения прессовой части различают следующие типы литьевых машин:

- горизонтальные;

- угловые с вертикальным прессом;

- вертикальные;

- угловые с горизонтальным прессом.

Цена на такие агрегаты колеблется от 200 тысяч рублей за бывшие в употреблении, до 1-2 млн. руб. за новые.

Пресс-формы

Пресс-формы для литья пластмасс – это основной вид оснастки термопластавтоматов. Для производства каждого изделия изготавливается своя индивидуальная форма. Принцип ее работы очень прост. Литьевая машина осуществляет впрыск расплавленного пластика в форму. После его охлаждения она размыкает форму и выталкивает из нее уже готовое изделие. Формы для литья пластмасс могут изготавливаться из различных марок стали. Это сказывается на количестве их производственных циклов. Оно может колебаться от 100000 до 1 млн.

Вакуумный загрузчик сырья

Вакуумные автозагрузчики полимерного сырья – вид периферийного оборудования, позволяющий значительно ускорить и облегчить процесс подачи полимерных материалов в загрузочные бункеры термопластавтоматов. По своим конструктивным особенностям могут разделяться на вертикальные и раздельные модели. Первые – выполняют стандартные функции, вторые – используются при транспортировке полимеров на дальние расстояния.

Холодильный агрегат

Холодильные агрегаты или по-другому чиллеры используются для охлаждения воды при производстве пластмасс под давлением. Они позволяют существенно снизить продолжительность производственного цикла.

Все вышеперечисленное оборудование используется для литья в условиях массового производства. Но что делать, если вам не нужны тысячи идентичных изделий? Выход из этого положения – это мелкосерийное литье пластмасс в домашних условиях.

Виды литья пластмасс

Изготовление пластмассовых изделий литьем под давлением может осуществляться несколькими способами:

- Инжекционным. Один из самых распространенных способов литья. Характеризуется он кратковременным впрыском расплавленного полимера. Во время него в рабочей камере литейной машины создается определенное давление, после чего осуществляется впрыскивание пластифицированного полимера.

- Инжекционно-прессовым. Этот метод используется при производстве изделий с большой поверхностью. Для него требуются специальные пресс-формы с подвижными составляющими.

- Инжекционно-газовым. Во время такого литья дополнительно используется сила сжатого газа, которая осуществляет дожатие пластика в пресс-форме.

- Интрузионным. Самый простой вариант литья. Используются для отлива самых простых товаров с минимальным количеством поверхностей.

Кроме вышеперечисленных способов существуют и более сложные виды литья:

- Сэндвич. Во время него используется два вида пластиков. Этот метод позволяет изготавливать товары с наружным покрытием.

- Соинжекционное. Используется для изготовления многослойных изделий. Для него на термопластавтомат потребуется установить сопло сложной конструкции. Этот метод делает возможным изготовление изделий со смешанными цветами.

- Литье в многокомпонентные формы. Этот метод позволяет изготавливать товары с четким цветовым разграничением. Из его особенностей следует отметить возможность выпуска изделий с соседними деталями разной плотности.

- Литье в поворотные формы. При помощи этого метода можно изготавливать двухкомпонентные изделия. Во время него сначала отливается основная заготовка, которая затем перемещается в другую форму, где осуществляется нанесение второго слоя полимера. Этот способ наименее продуктивный из все вышеперечисленных.

Оборудование для литья полиуретановых эластомеров умеренного отверждения

Веб-сайт : http://pufoam-tech.ru/3-2-pu-cast-machine.html

Рекомендуемое применение

Оборудование для литья полиуретановых эластомеров умеренного отверждения изготавливает производные CPU с помощью полупреполимера МДИ. Пигментная паста непосредственно вводится в смесительную установку для производства цветных роликовых колес, колес для чемоданов, гантелей и других изделий из полиуретановых эластомеров с низкой твердостью.

Применение

Технические характеристики

| Поток впрыска | 0.1-60кг/мин |

| Соотношение компонентов | 100:6~100:18(регулируется) |

| Время впрыска | 0.5~99.99сек.(с точностью до 0,01сек. |

| Точность повторного впрыска | ±1% |

| Бадья с чистящей жидкостью | 20L 304#Нержавеющая сталь |

| Объем загрузочной бадьи | 30Л-500L |

| Температура нагрева | Комнатная температура до 200 ℃ |

| Входное электропитание | трёхфазная пятипроводная система,380В50Гц |

| Вес | 1500-3000кг |

Детали

- Оборудование для литья полиуретановых эластомеров горячего отверждения

- Высокоэффективная смесительная головка SPU

- Система добавки красителя

- Зубчатый дозирующий насос

- Вакуумный насос

- Загрузочная бадья для сырья

- Бак для нагрева

- Вакуумный ресивер

- Бадья с чистящей жидкостью

- Электромагнитная обмотка

- Цилиндр AirTAC (Тайвань)

- Контактор переменного тока Schneider

- Система управления ПЛК

Особенности

1.Система ПЛК и сенсорный экран просты и эффективны при использовании и позволяют регулировать температуру и поток.

2. С помощью электромагнитного нагрева и системы циркуляции теплопроводного масла регулируется температура сырья, что обеспечивает высокую эффективность, быстрое нагревание и предотвращает загрязнение теплопроводного масла.

3. Труба для подачи использует технологию двухслойной металлической обработки. Дозирующий насос обернут в изолированную коробку для исключения нагрева мертвых зон, что обеспечивает равную температуру от бадья для сырья до смесительной головки.

4. Смесительная головка применяет новейшую технологию, при помощи которой коническое лезвие смесителя не создает пузырьков при перемешивании компонентов. Кроме того, машина оснащена вакуумным устройством, которое вакуумирует сырье и устраняет пузырьки.

5.Обрудование для литья полиуретановых эластомеров горячего отверждения оснащено системой очистки управляемая кнопкой.

6. Загрузочная бадья использует трехслойную конструкцию с двумя внутренними слоями. Во внутреннем слое циркулирует теплопроводное масло, а внешний термоизоляционный слой обеспечивает безопасность и энергосбережение.

7.Обрудование для литья полиуретановых эластомеров горячего отверждения может быть оснащено системой контроля добавки красителя. Пигмент/краситель непосредственно вводится в смесительную установку. Цвет можно поменять в любое время. Смешивание проходит равномерно и точно.

Модели оборудования для производства изделий из полиуретановых эластомеров

В таблице приведены стандартные модели оборудования, вы можете выбрать подходящую модель в зависимости от вашего производства. Если вы не нашли подходящее оборудование свяжитесь с компанией Lingxin. Мы можем разработать и изготовить подходящее оборудование для ПУ согласно вашим потребностям.

LXCPU-2-1ZD-0S Оборудование для литья полиуретановых эластомеров умеренного отверждения

| Используемыйпродукт | Поток впрыска | Система ПЛК | Дозирующий насос преполимера | Дозирующий насос изоцианата | Объем бадьи | Габариты |

| Умеренный температурный эластомер | 1.8-7.2кг/мин | Fatek | JR-6 | JR-2.4 | 80Л | 2800x1600x2600мм |

LXCPU-2-3ZD-0S Оборудование для литья полиуретановых эластомеров умеренного отверждения

| Используемый продукт | Поток впрыска | Система ПЛК | Дозирующий насос преполимера | Дозирующий насос изоцианата | Объем бадьи | Габариты |

| Эластомер умеренной температуры | 3.6-18кг/мин | Fatek | JR-12 | JR-6 | 120Л | 2800x1900x2600мм |

LXCPU-2-5ZD-0S Оборудование для литья полиуретановых эластомеров умеренного отверждения

| Используемый продукт | Поток впрыска | Система ПЛК | Дозирующий насос преполимера | Дозирующий насос изоцианата | Объем бадьи | Габариты |

| Эластомер умеренной температуры | 7.2-31кг/мин | Fatek | JR-20 | JR-12 | 120Л | 3200x2100x2800мм |

LXCPU-2-10ZD-0S Оборудование для литья полиуретановых эластомеров умеренного отверждения

| Используемый продукт | Поток впрыска | Система ПЛК | Дозирующий насос преполимера | Дозирующий насос изоцианата | Объем бадьи | Габариты |

| Эластомер умеренной температуры | 15-60кг/мин | Fatek | JR-50 | JR-20 | 120Л | 3200x2400x2900мм |

Схожая продукция Литье полиуретана, машина для полиуретана,линия для производства пенополиретана

Обратная связь