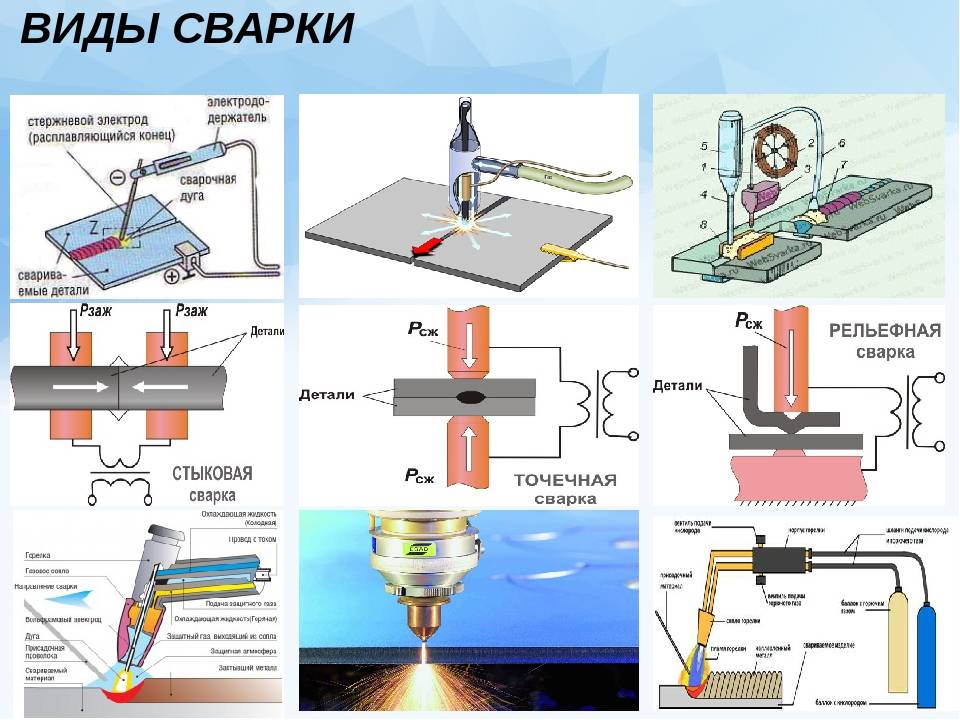

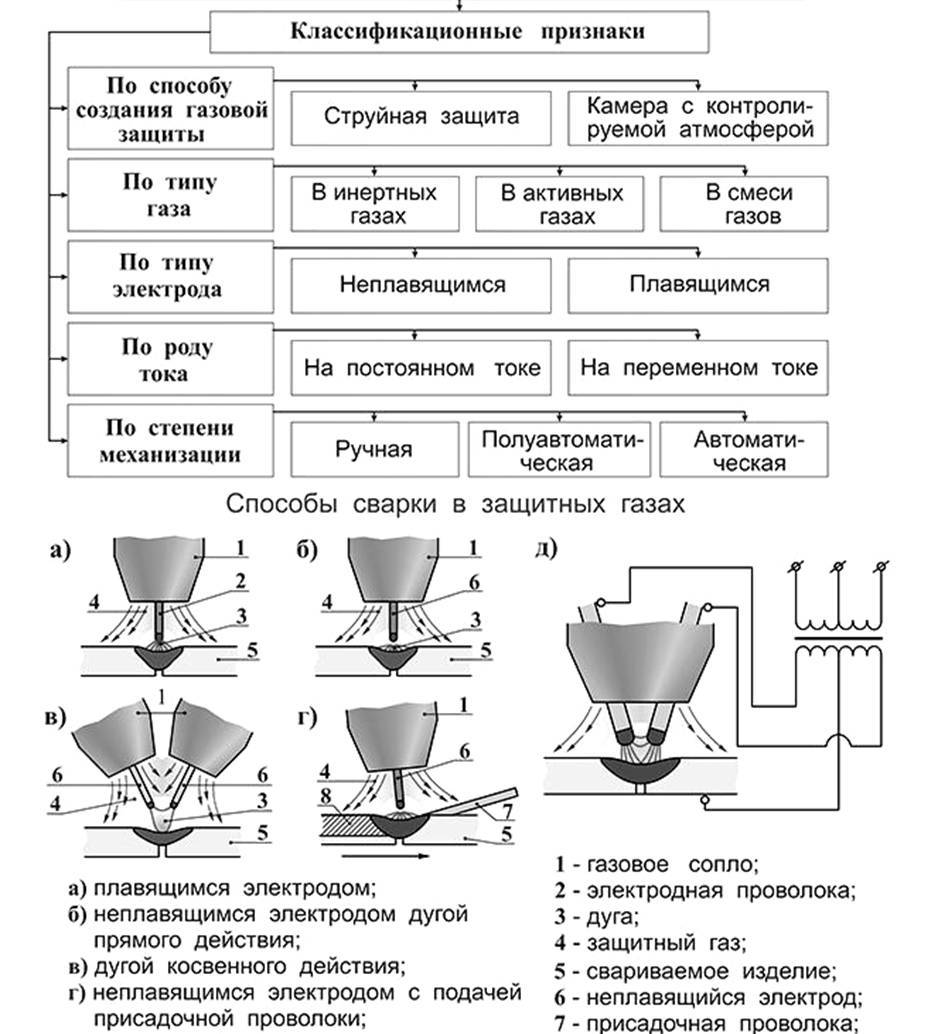

Классификация сварки

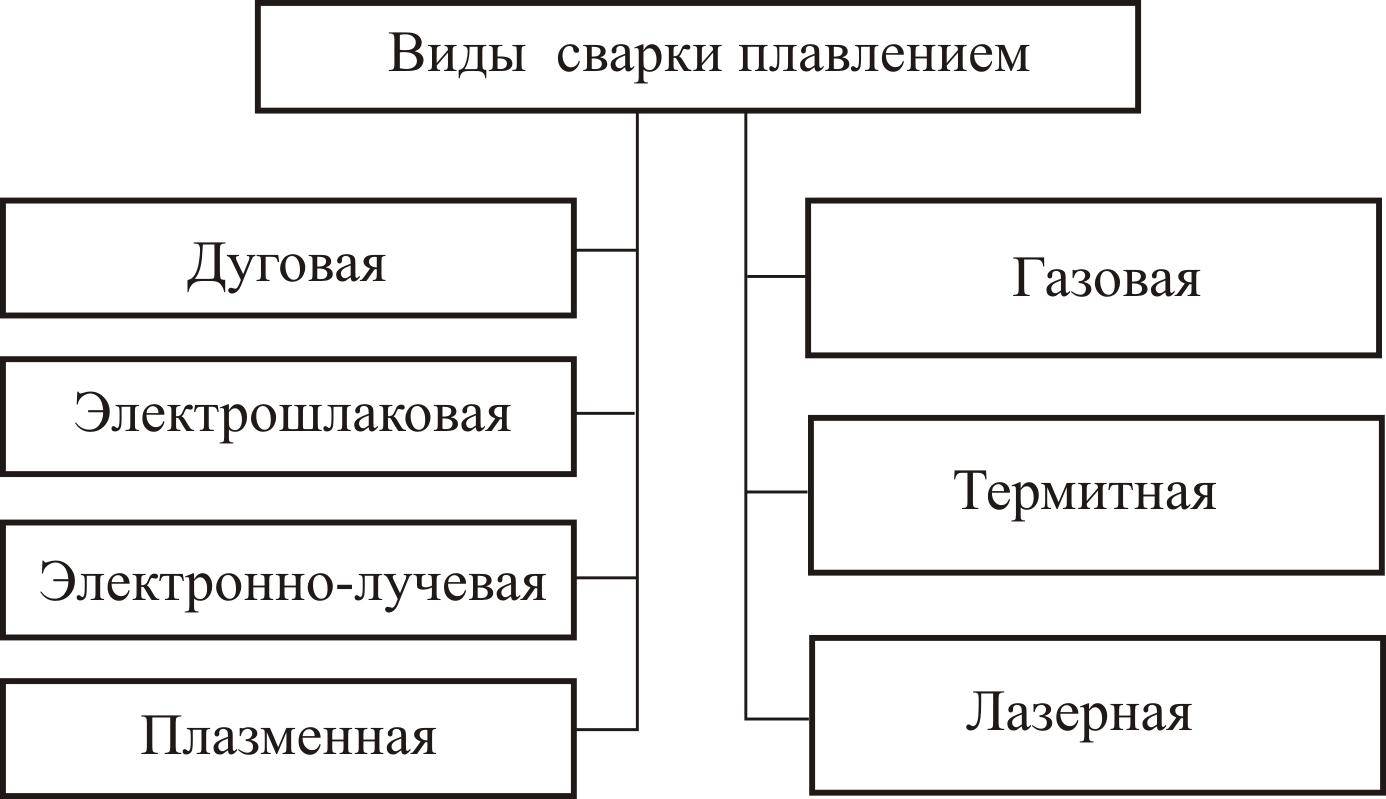

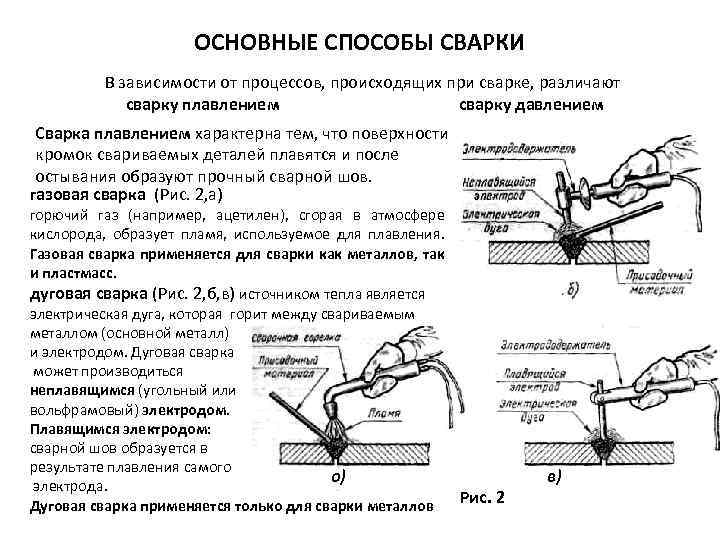

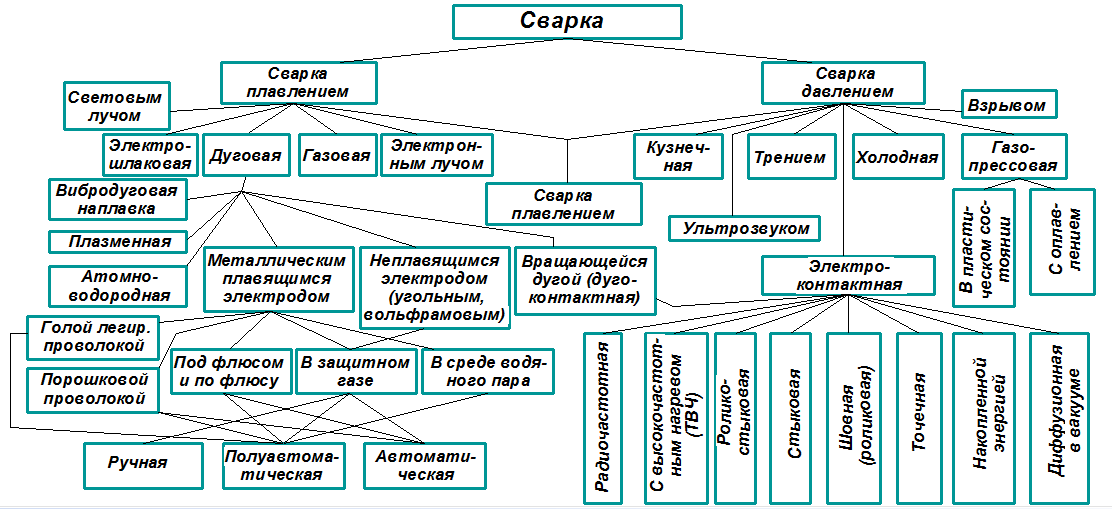

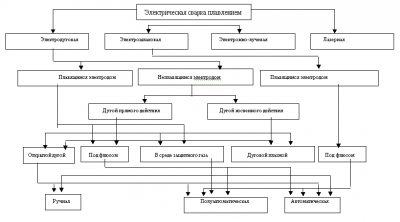

Сварка плавлением — (термический класс сварки) сварка, осуществляемая местным сплавлением соединяемых частей без приложения давления. Классификация сварки плавлением приведена на рис.1.

| Рис.1. Классификация сварки плавлением |

Дуговая сварка — сварка плавлением, при которой нагрев осуществляется электрической дугой. Имеет большое количество разновидностей.

Электрошлаковая сварка — сварка плавлением, при которой для нагрева используется тепло, выделяющееся при прохождении электрического тока через расплавленный шлак. Классифицируется по виду и количеству электродов и по колебаниям электрода.

Электронно-лучевая сварка — сварка плавлением, при которой для нагрева используется энергия ускоренных электронов (электронного луча). Классифицируется по наличию и направлению колебаний луча.

Плазменная сварка — сварка плавлением, при которой нагрев проводится сжатой дугой.

Световая сварка — сварка плавлением, при которой нагрев проводится мощным световые лучом. Классифицируется по виду источника света (солнечная, лазерная, искусственными источниками света).

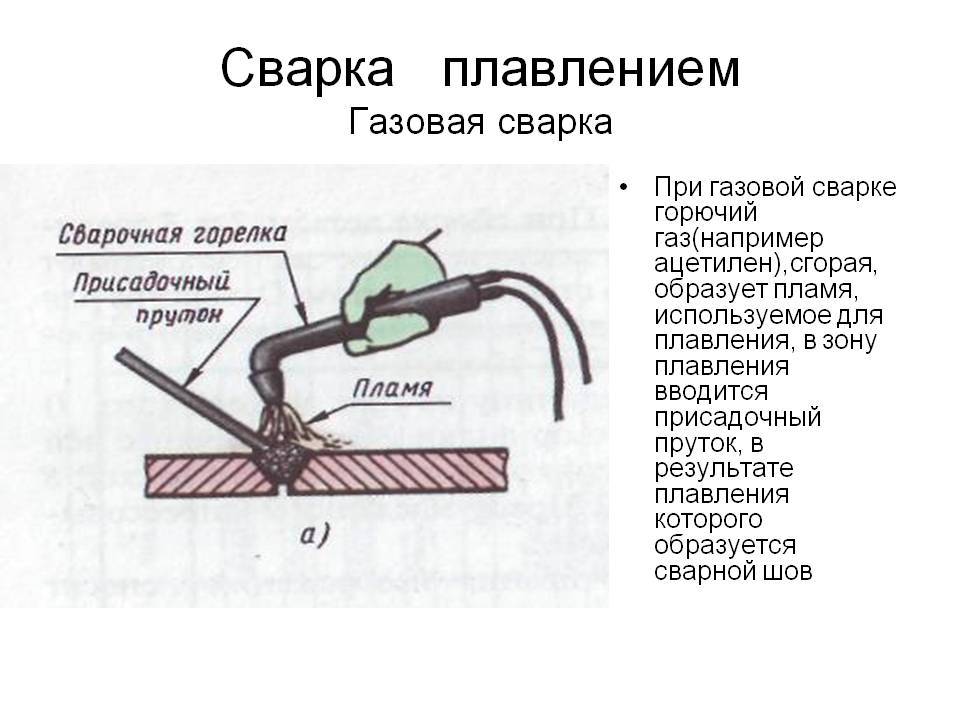

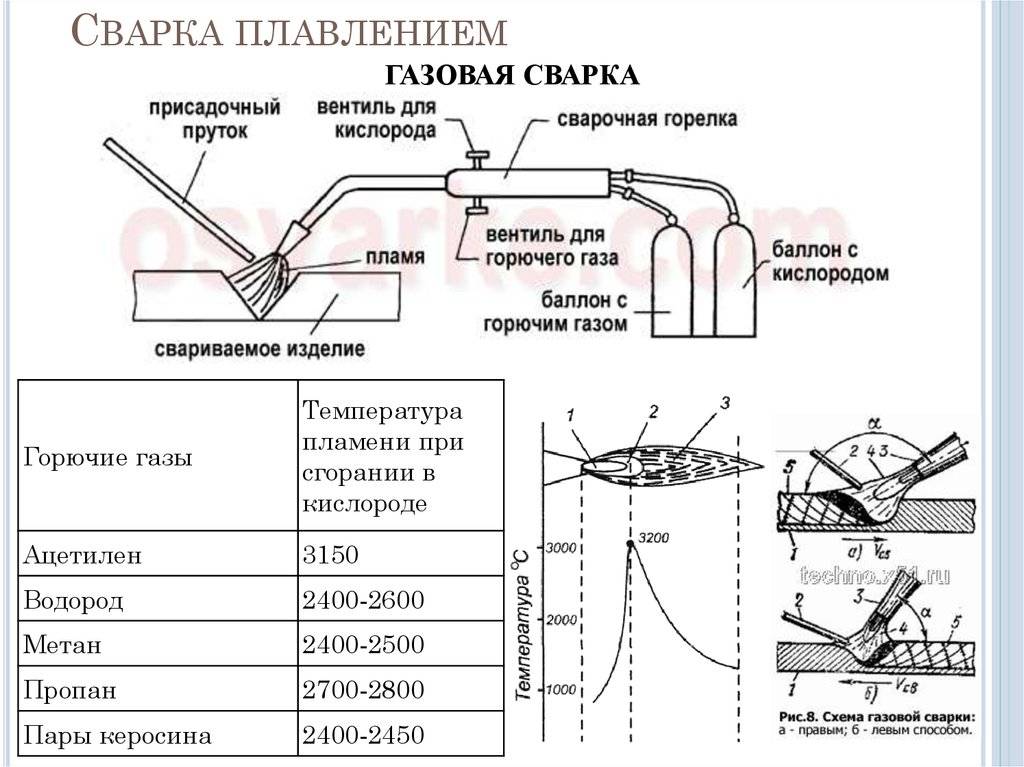

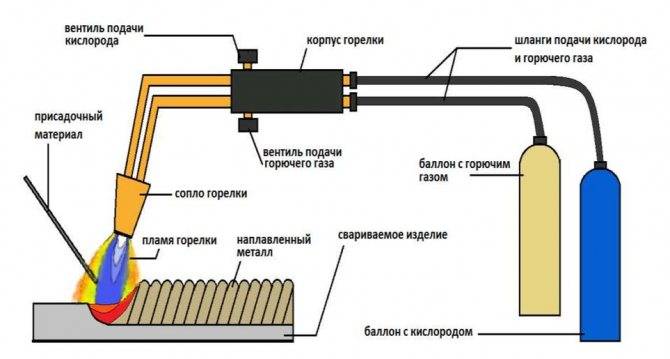

Газовая сварка — сварка плавлением, при которой для нагрева используется тепло пламени смеси газов, сжигаемой с помощью горелки. Классифицируется по виду горючего газа.

Термитная сварка плавлением — сварка плавлением, при которой нагрев металла осуществляется жидким термитным металлом, расплавляющим металл соединяемых деталей в месте образуемого сварного стыка по всему сечению и служащим одновременно и присадочным металлом.

Литейная сварка — сварка плавлением, при которой подготовленное место заливается жидким перегретым металлом, заготовленным в отдельном от изделия контейнере.

Сварка комбинированная

Сварка комбинированная — (термомеханический класс сварки) сварка, осуществляемая с использованием тепловой энергии и давления. Классификация комбинированной сварки приведена на рис.2.

| Рис.2. Классификация комбинированной сварки |

Контактная сварка — сварка с применением давления, при которой используется тепло, выделяющееся в контакте свариваемых частей при прохождении электрического тока. Классифицируется по ряду признаков.

Диффузионная сварка — сварка давлением, осуществляемая за счет взаимной диффузии атомов в тонких поверхностных слоях контактирующих частей, достигаемой нагревом (ниже температуры плавления) и длительной выдержки, при этой температуре, с последующим сжатием. Основная классификация по виду источника нагрева.

Прессовая сварка — сварка давлением с равномерным нагревом металла (ниже температуры плавления) и последующим сжатием штампами.

Печная сварка — сварка давлением, при которой нагрев проводится в печах или горцах. Подразделяется на кузнечную сварку, сварку прокаткой и сварку выдавливанием.

Сварка ТВЧ (высокочастотная сварка) — сварка с применением давления, при которой нагрев осуществляется токами высокой частоты. Нагрев может быть индукционный и конденсаторный.

Термитная сварка давлением — сварка давлением, производимая с нагревом металла в месте образуемого сварного стыка до температуры, близкой к температуре плавления, продуктами реакций горения термита и последующей осадкой на прессе.

Сварка давлением

Сварка давлением — (механический класс сварки) сварка, осуществляемая с использованием механической энергии и давления. Классификация сварки давлением приведена на рис.3.

| Рис.3. Классификация сварки давлением |

Холодная сварка — сварка давлением при значительной пластической деформации (свободной или стесненной) без нагрева свариваемых частей внешними источниками тепла. Классифицируется по форме сварного соединения и по характеру деформации.

Сварка взрывом — сварка с применением давления, при которой соединение осуществляется в результате вызванного взрывом соударения свариваемых частей. Сварка взрывом близка к холодной сварке, но отличается тем, что в зоне соединения металл нерегулируемо нагревается в результате быстрой пластической деформации.

Ультразвуковая сварка — сварка давлением, аналогичная сварке трением, но осуществляемая при воздействии ультразвуковых колебаний. Классифицируется по форме сварного соединения.

Магнитно-импульсная сварка — сварка с применением давления, при которой соединение осуществляется в результате соударения свариваемых частей, вызванного воздействием импульсного магнитного поля.

Особенности выбора материала

Для каждого вида металла применяется разный инертный газ. Если требуется сваривать детали из цветного сплава, здесь лучше использовать один из одноатомных газов, таких как гелий или аргон. Чтобы сваривать кобальт или медь, берут азот. Со стальными конструкциями лучше всего справится углекислый газ. Но в этом случае стоит подбирать проволоку, которая будет отличаться преобладанием легирующих компонентов, а также компонентов-раскислителей. Иногда успешно применяются смеси активных и инертных веществ. Это повышает устойчивость дуги и улучшает качество сварного шва

Важно!

Стыковка в среде защитных газов ведётся с помощью постоянного напряжения обратной полярности. Если применить переменный ток, чрезмерное охлаждение стержня дуги газом приведёт к её прерыванию.

Технология сварки в защитном газе предполагает достаточно высокие потери металла электродов из-за угара и разбрызгивания. Это будет зависеть от выбранных режимов соединения:

- смешанный;

- крупнокапельный;

- мелкокапельный.

Первый режим означает, что брызги образуются в максимальном их количестве. Это происходит из-за замыканий пространства дуги электродным расплавленным металлом и появлением в межэлектродном пространстве капель, которые имеют разную скорость движения и величину.

При крупнокапельном способе, соответственно, будет гораздо меньше брызг, благодаря иногда появляющимся коротким замыканиям дугового промежутка. Высокий показатель содержания тепла в крупных каплях позволит сделать надежные швы.

Самый малый процент разбрызгивания будет характерен для мелкокапельного режима. Капля, которая образуется на электроде, не будет растягиваться или увеличиваться до момента прикосновения с соединяемым металлом, это никогда не приводит к чрезмерным брызгам, коротким замыканиям или взрывам.

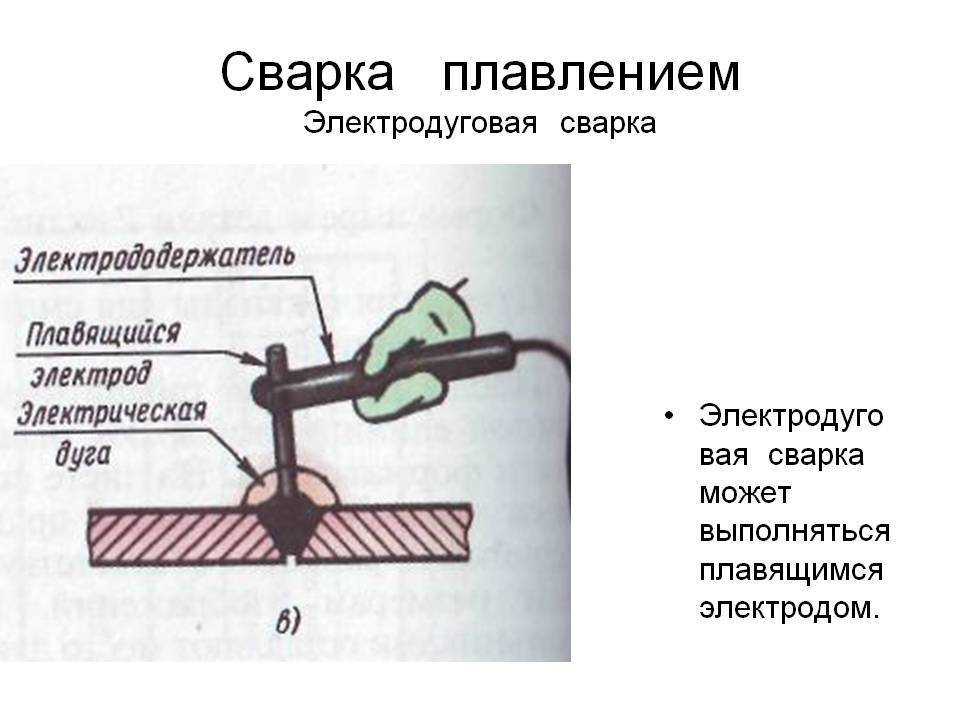

Ручная дуговая сварка плавящимся электродом

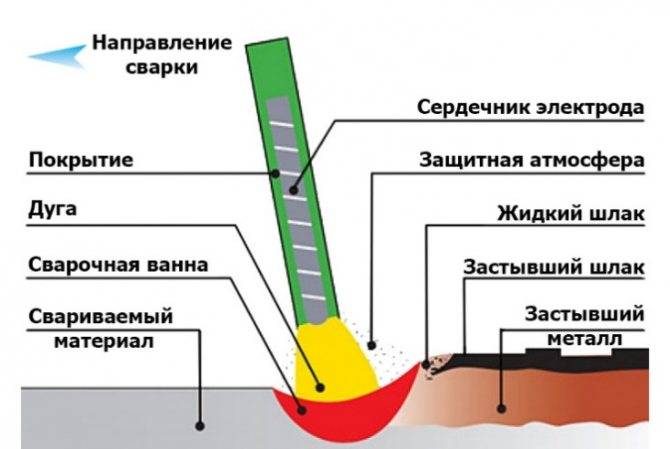

Ручная сварка производится плавящимся металлическим электродом по способу Славянова (рис. 10.3).

Ручная электродуговая сварка универсальна и широко распространена, так как может выполняться в любом пространственном положении. Она часто применяется при монтаже в труднодоступных местах, где механизированные способы сварки не могут быть применены. Меньшая глубина проплавления основного металла и меньшая производительность ручной сварки из-за пониженной силы применяемого тока, а также меньшая стабильность ручного процесса (по сравнению с автоматической сваркой под флюсом) являются недостатками ручной сварки.

Сварка давлением

Если классическая сварка плавлением предполагает образование общей сварочной ванны с последующей кристаллизацией вещества в ней, то сварка давлением добавляет к этому процессу пластичные деформации, получаемые за счет статических или, реже, динамических нагрузок. При этом плавление металла не является обязательным условием, хотя местный нагрев присутствует почти всегда (исключение – холодная сварка).

Диффузионная сварка

Диффузия представляет собой процесс свободного хаотичного перемещения атомов в веществе, интенсивность которого увеличивается при повышении температуры. Обычно диффузионная сварка проводится в вакууме или защитной газовой среде с местным нагревом контактирующих поверхностей до 800℃ или более.

Так, диффузионная сварка нашла широкое применение при создании многослойных композитных материалов.

Газопрессовая сварка

Газопрессовый метод, как несложно догадаться из названия, представляет собой последовательный нагрев рабочих поверхностей деталей кислородно-газовым пламенем горелки с приложением статичной силы. Эти процессы могут протекать как одновременно, так и последовательно. Последовательный процесс более распространен, он предполагает такой алгоритм действий:

- Заготовки устанавливаются в исходное положение с небольшим зазором.

- С помощью горелки (торцевой, подковообразной или многопламенной) края заготовок оплавляются.

- На заготовки оказывается осевое давление, они совмещаются и свариваются.

Чаще всего газопрессовую сварку применяют для соединения металлопрофиля (полос, стержней, труб и др.), а также железнодорожных рельсов.

Электроконтактная сварка

В промышленном производстве однотипных металлических изделий важно обеспечить высокую скорость, точность и надежность стыков, а потому электроконтактная варка является одним из основных индустриальных методов. Она предполагает сваривание стыков токами низкого напряжения с одновременным сжиманием шва пневматическими или гидравлическими прессами

Выделяют такие виды контактной сварки:

- точечная – заготовки соединяются в одной или нескольких точках;

- рельефная – аналогична точечной, однако, предполагает предварительную подготовку выступов для сварочных точек;

- шовная – заготовки соединяются рядом точек, перекрывающих друг друга (герметичный шов) или расположенных с небольшими интервалами;

- стыковая – заготовки соединяются по всей поверхности контакта.

Современные универсальные станки для электроконтактной сварки могут работать с заготовками из самых разных металлов, а также с деталями, имеющими сложный профиль. Это делает контактный метод одним из самых распространенных в машиностроительной индустрии.

Холодная сварка

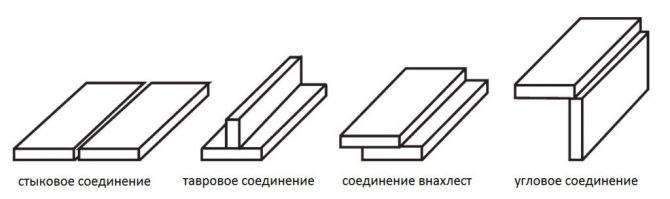

Процесс представляет собой пластичную деформацию заготовок при температуре ниже точки рекристаллизации. За счет значительных механических усилий происходит взаимопроникновение поверхностных слоев металла с образованием стойких межатомных связей. Главная сложность при этом заключается в необходимости полного устранения посторонних веществ, в первую очередь – оксидов и поверхностных пленок. Самыми распространенными типами холодносварных соединений стали такие:

- встык;

- внахлест;

- втавр.

Типы сварных соединений Надежность соединения заготовок холодной сваркой зависит от двух основных факторов: силы сжатия и степени деформации. Если они достаточны, возможно прочное соединение даже разнородных веществ, в том числе чувствительных к нагреву.

Плазменная

Нагрев осуществляется с помощью сжатой дуги. Энергоносителем служит электрический разряд. Источник нагрева – плазма, высокотемпературный ионизирующийся газ. Для самопроизвольной ионизации необходима температура более 5500° С.

Принцип действия плазменной сварки основан на процессе расплавления металла потоком плазмы, генерируемым сжатой дугой, расположенной в плазмотроне. Дуга обдувается газом, который нагревается и ионизируется. В результате заряженные частицы газа превращаются в направленный поток плазмы, который выдувается соплом плазмотрона.

Благодаря глубокому проплавлению металла, возможна сварка листовых металлов с толщиной до 9 мм.

Как научиться

Проще всего осваивать электродуговые сварочные работы, начав с бытового инвертора, подключаемого к сети 220 В. После того как вы научитесь правильно варить в домашних условиях, можно будет переходить к обучению более сложным технологиям, таким, как, например, аргонодуговая сварка.

Кроме инвертора понадобятся:

- плотная одежда с длинными рукавами;

- сварочные перчатки или рукавицы;

- маска;

- молоток;

- зубило;

- металлическая щетка;

- пачка универсальных электродов;

- заготовка в виде куска толстого металла — лучше всего обычной стали.

Надо подключить электрод к катоду (минусу) аппарата с помощью специального держателя. Плюс, соответственно, надо подать на заготовку. Осталось только включить аппарат электродуговой сварки.

Электрическая дуга зажигается постукиванием или чирканьем по массе. После вспышки необходимо отдалить электрод от металла примерно на 5 мм. Возникнет дуга, и металл начнет плавиться.

Существует два способа вести электрод — острым углом от себя и на себя. Первый способ сложнее, но позволяет делать менее глубокий шов (это нужно в работе с тонким металлом). Второй — проще, это стандартный метод работы.

Электрод при электродуговой сварке нужно вести не по прямой, а зигзагообразными движениями, чтобы получался шов, похожий на строчки швейной машинки. Ход электрода должен перекрывать обе стороны соединяемых листов.

Тренироваться сначала нужно просто на кусочке стали, потом — переходить на сварку листового металла.

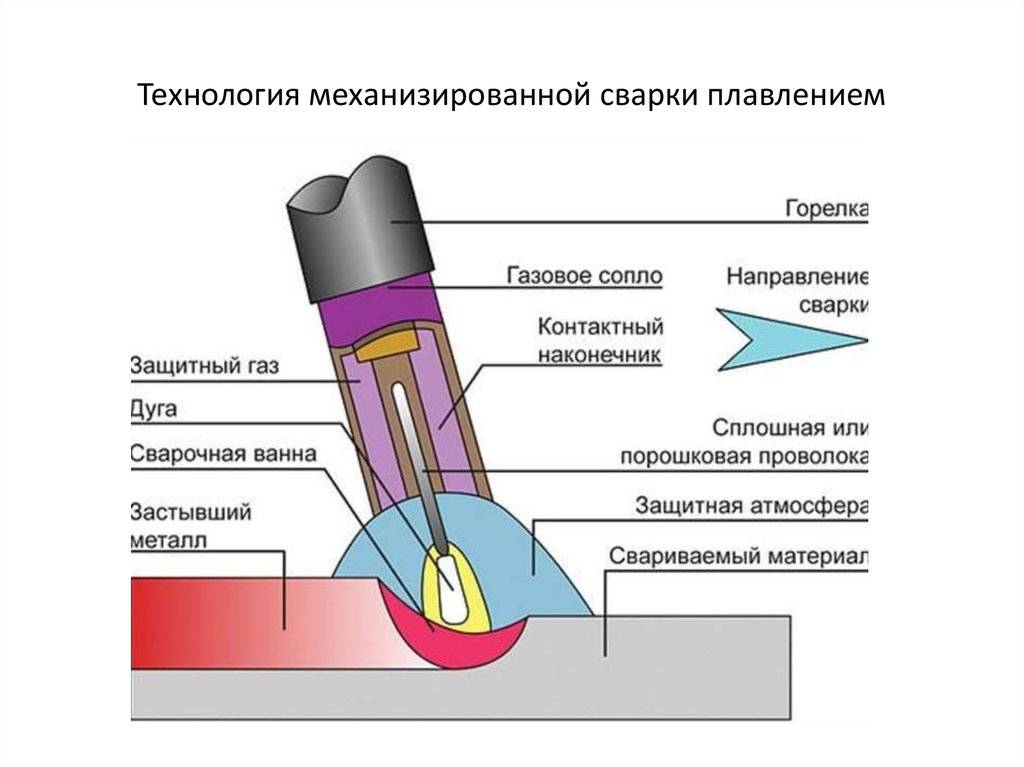

Автоматическая и полуавтоматическая сварка с использованием флюса или газа

Автоматическая и полуавтоматическая сварка с применением флюса или газа — это уже более продвинутый способ соединения металлов. Здесь часть работ механизирована, например, подача электрода в сварочную зону. Это значит, что сварщик подает стержень не с помощью рук, а с помощью специального механизма.

Автоматическая сварка подразумевает механизированную подачу и дальнейшее движение электрода, а полуавтоматическая подразумевает только механизированную подачу. Дальнейшее движение электрода сварщик осуществляет вручную.

Здесь защита сварочной ванны от кислорода просто обязательна, поэтому используется газ (по аналогии с дуговой сваркой с применением газов) или специальный флюс. Флюс может быть жидким, пастообразным или кристаллическим. С помощью флюса можно значительно улучшить качество шва.

Суть метода

Процесс наплавки металла осуществляется путем подачи присадочного материала (проволока, мелкозернистый порошок) в струю плазмы. Под воздействием направленного потока плазмы, действующего на обрабатываемую зону, происходит нагрев присадки с последующим ее расплавлением. В результате непрерывно нагреваемая поверхность изделия покрывается защитным материалом, создавая наплавочный слой.

Плазма представляет собой один из вариантов сильно ионизированного газа, нагретого до сверхвысоких температур. Во время процедуры дуговой ионизации газа под воздействием образующегося электрического поля создается направленная струя плазмы. На производстве такую струю получают одним из двух способов формирования электрического разряда:

- при помощи плазмотрона, направленного на обрабатываемую поверхность (прямое действие плазмы);

- при помощи электрода и водоохлаждаемого сопла плазмотрона (косвенное воздействие плазмы).

Область применения ЭШС

В современном мире электрошлаковая сварка внедрена на многих предприятиях не только нашей страны, но и в мире. Этот способ сварки применяется в тяжёлом и энергетическом машиностроении, кораблестроении, химическом машиностроении, авиационной промышленности.

При помощи ЭШС можно сваривать стали разных марок и классов. Это и сварка жаропрочных сталей, и сварка никелевых сплавов, алюминия, меди и сплавов на медной основе, сварка титана и титановых сплавов.

Изобретение и внедрение ЭШС позволило получать изделия и заготовки любой формы и практически любых габаритов из отливок и поковок, а также из относительно небольших размеров проката простой формы. Разработанные способы устранения деформаций после сварки делают возможным изготовление крупногабаритных сварных конструкций с требуемыми размерами.

Диапазон свариваемого металла способом ЭШС составляет 20-3000 мм. Практические результаты показали, что целесообразнее всего применение ЭШС при толщине свариваемого металла не менее 40мм.

Классификация

На сегодняшний день существуют различные способы сварки. ГОСТ классифицирует сварочные процессы более чем на 150 разновидностей. В основе классификации лежат следующие признаки: физические, технические и технологические. Классификация способов сварки по физическим признакам разделяет все виды на три класса: термический, термомеханический и механический. В основе этого разделения лежит форма энергии, которая используется при сварном соединении.

В термический класс входят те виды, где присутствует тепловая энергия:

- газовая;

- дуговая;

- электрошлаковая;

- электронно-лучевая;

- лазерная и т. п.

В термомеханический класс входят те виды сварки, где присутствуют тепловая энергия и давление:

- контактная;

- диффузионная;

- газопрессовая;

- дугопрессовая;

- кузнечная и др.

К механическому классу относится сварка давлением, т. е. где используется механическая энергия:

- холодная сварка;

- сварка трением;

- ультразвуковая и т. д.

Технические признаки классификации следующие:

- способ защиты металла в месте сварки;

- непрерывность процесса;

- механизация процесса сварки.

Технологические признаки у каждого способа свои, и устанавливаются индивидуально. Например, в основе классификации дуговой сварки может лежать: вид электрода, характер защиты, уровень автоматизации и т. п.

Дуговая сварка с использованием защитного газа

Способ дуговой сварки разных металлов с использованием защитного газа выполняется с помощью плавящихся и неплавящихся электродов. Технология сварки такая же, как и при классической ручной дуговой сварке. Но здесь для дополнительной защиты сварочной ванны в зону сварки подается специальный защитный газ, поставляемый в баллонах.

Дело в том, что сварочная ванна легко подвержена негативному влиянию кислорода и под его воздействием шов может окислиться и получиться некачественным. Газ как раз и помогает избежать этих проблем. При его подаче в сварочную зону образуется плотное газовое облако, не дающее кислороду проникнуть в сварочную ванну.

Электродуговая сварка металла

Электродуговая сварка металла представляет собой один из способов сваривания металлов, суть которого заключается в нагреве и расплавлении металла электрической дугой. Это один из самых распространенных методов сварки. Впервые этот способ был открыт ученым Славяновым Н.Г. в 1888 году. Для этого он использовал металлический плавящийся электрод. Сварка происходила под слоем флюса. Электродуговая сварка металла осуществляется постоянным током. При этом плюс находится на свариваемой детали, а минус на электроде. Процесс электросварки выполняется как плавящимся электродом, так и неплавящимся. Такой способ сварки широко применяется в ремонтных работах, монтажных, машиностроении, в строительстве и др. областях.

Технология стыковой электросварки металлов

По своей сути стыковая сварка металлов является частным случаем контактной электросварки, поэтому технологически процессы и устройство аппаратов для этих обоих видов электросварки очень схожи и имеют лишь несколько техническими различиями.

Сварочный аппарат для контактной и стыковой сварки состоит из:

- силового сварочного трансформатора большой мощности;

- неподвижного электрода;

- подвижного электрода;

- механическим или электромеханическим приводом подвижного электрода;

- системы управления технологическим процессом.

Силовой сварочный трансформатор для контактной электросварки имеет свои особенности, которые заключаются в том, что, в отличие от простой электродуговой сварки, ему не требуется создавать большое напряжение на сварочных электродах для розжига и поддержания высокотемпературной плазмы сварочной дуги. Это обусловлено тем, что сам процесс обычной контактной сварки происходит в результате локального оплавления металла в месте непосредственного контакта электродов с поверхностью деталей, т. е. в месте смыкания электродов или с разницей при стыковой сварке в контакте свариваемых поверхностей торцов деталей, т. е. встык.

Поэтому силовые сварочные трансформаторы характеризуются низким выходным (вторичным) напряжением от 2 до 10 вольт, но при этом способны выдавать большие рабочие токи со значениями от одного до десятка килоАмпер.

Непосредственно сам процесс стыковой контактной сварки происходит в следующей последовательности:

- Вначале свариваемые детали закрепляют в специальных зажимах, которые, в свою очередь, являются электродами. При этом сварочный станок устроен так, что площадь контакта в таких зажимах должна быть достаточно большой по сравнению со свариваемой поверхностью торцов и поэтому, как правило, зажимы максимально повторяют и соответствуют форме поверхности свариваемых деталей, если надо круглой или плоской.

- Далее, подвижный зажим с большим усилием за счет электромеханического привода прижимает край стыка свариваемой детали к стыку детали в неподвижно закрепленном зажиме.

- После того, как детали прочно прижаты, включают сварочный трансформатор всего на несколько секунд для того, чтобы через электроды и свариваемую деталь прошел большой силы электроток, который и выделяет наибольшую теплоту в месте наименьшего контакта, т. е. на стыке деталей.

Таким образом, высокотемпературное оплавление поверхности контакта и заранее приложенное большое давление способствует прочному соединению деталей.

Различают два основных промышленных способа применения стыковой контактной электросварки, которые зависят от технологии нагрева контактной поверхности стыков деталей, а именно:

- методом сопротивления,

- методом оплавления.

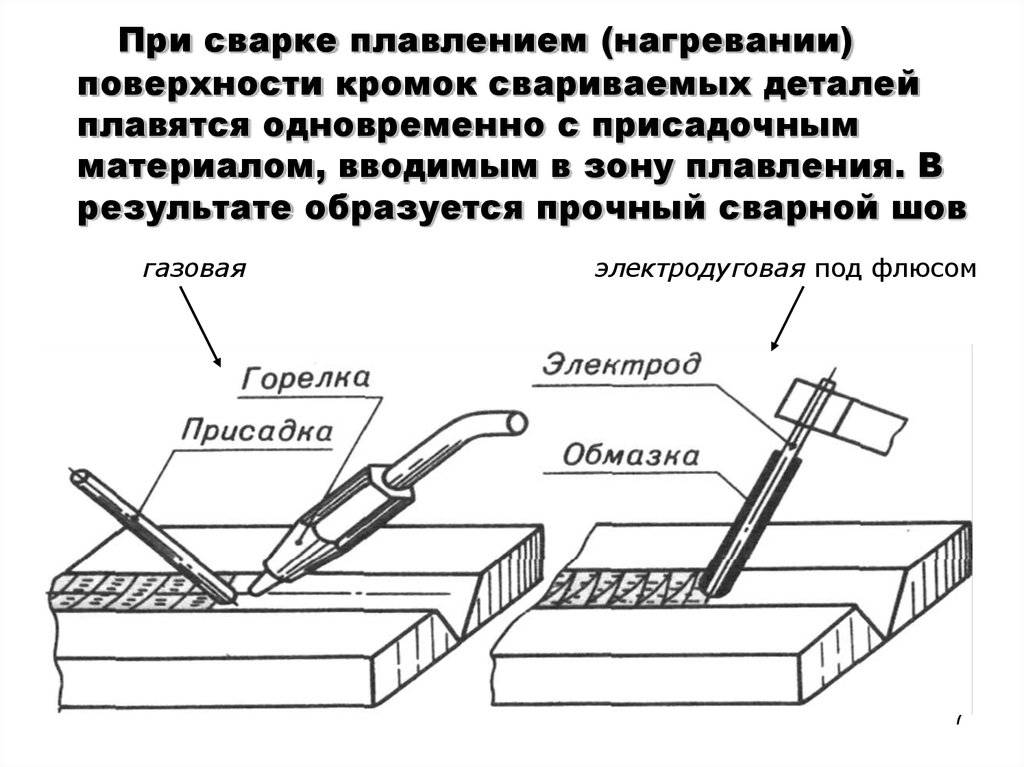

Виды сварки плавлением

В зависимости от источника тепла к основным видам сварки плавлением относят электрическую и газовую. По способу выполнения электрический вид подразделяется на несколько разновидностей.

Газовая

Газовая сварка плавлением за счет плавного нагрева позволяет соединять заготовки из чугуна, цветных металлов, высокоуглеродистой стали. Зазор между деталями заполняют присадочной проволокой, которая плавится вместе с основным металлом. Стык нагревают пламенем горелки, которое образуется при сгорании смеси кислорода с горючим газом:

- ацетиленом;

- бутаном;

- пропаном;

- водородом;

- парами керосина или бензина.

Схема газовой сварки Для газовой сварки не требуется электроэнергия, поэтому ремонтные работы можно проводить даже в чистом поле. Недостатком считают невозможность работы с заготовками толщиной больше 5 мм.

Электродуговая

Электродуговая сварка выполняется за счет тепла дуги, которая возникает при прохождении тока через электрод и заготовки. Из расплавленного металла деталей и электрода или присадочной проволоки образуется сварочная ванна. После остывания формируется шов. Разновидности классифицируют по следующим признакам:

- виду тока ― переменный или постоянный; когда на электроде минус, полярность прямая, если плюс ― обратная;

- типу электрода ― плавящийся, неплавящийся;

- уровню механизации ― ручная, полу и полностью автоматическая;

- виду дуги ― прямого действия (между металлом и электродом), косвенного (между двумя электродами);

- способу защиты места сварки ― инертный газ, флюс, покрытие электрода.

Схема электродуговой сварки

Металл плавящегося электрода должен быть таким же, как у заготовок или близким по составу. Когда марку стали определить невозможно варят переходным (буферным) электродом. Его также используют для соединения элементов из стали с разным составом. В качестве неплавящегося электрода используют вольфрамовые, графитовые, угольные стержни. Присадочная проволока и свариваемые детали должны быть близкими по химическому составу.

Классификация сварки

Сварка плавлением

— (термический класс сварки) сварка, осуществляемая местным сплавлением соединяемых частей без приложения давления. Классификация сварки плавлением приведена на рис.1.

| Рис.1. Классификация сварки плавлением |

Дуговая сварка

— сварка плавлением, при которой нагрев осуществляется электрической дугой. Имеет большое количество разновидностей.

Электрошлаковая сварка

— сварка плавлением, при которой для нагрева используется тепло, выделяющееся при прохождении электрического тока через расплавленный шлак. Классифицируется по виду и количеству электродов и по колебаниям электрода.

— сварка плавлением, при которой для нагрева используется энергия ускоренных электронов (электронного луча). Классифицируется по наличию и направлению колебаний луча.

Плазменная сварка

— сварка плавлением, при которой нагрев проводится сжатой дугой.

Световая сварка

— сварка плавлением, при которой нагрев проводится мощным световые лучом. Классифицируется по виду источника света (солнечная, лазерная, искусственными источниками света).

Газовая сварка

— сварка плавлением, при которой для нагрева используется тепло пламени смеси газов, сжигаемой с помощью горелки. Классифицируется по виду горючего газа.

Термитная сварка плавлением

— сварка плавлением, при которой нагрев металла осуществляется жидким термитным металлом, расплавляющим металл соединяемых деталей в месте образуемого сварного стыка по всему сечению и служащим одновременно и присадочным металлом.

Литейная сварка

— сварка плавлением, при которой подготовленное место заливается жидким перегретым металлом, заготовленным в отдельном от изделия контейнере.

Немного истории. Классификация

Ковка металла – первый сварочный процесс. Необходимость в ремонте металлических изделий, а также создание более совершенных деталей стало предпосылкой к освоению сварочных процессов. Так, в 1800-1802 годах была открыта электрическая дуга. С ней делали различные эксперименты. В конце концов люди научились делать сварные соединения посредством электрической дуги. На территории России активно ведется подготовка квалифицированных сварщиков, постоянно разрабатываются новые технологии, принципиально иные подходы и т.п. Ярким примером отличной теоретической и практической базы является учебный институт имени Баумана.

В настоящее время существует порядка 150 методов, по которым осуществляется сварка. Способы сварки разделяются по физическим, техническим, а также технологическим признакам. Так, по физическим показателям можно выделить три большие группы:

- Термический – это вид сварки, осуществляемой при использовании тепловой энергии. Сюда можно отнести газовую, дуговую, лазерную и др. сварку.

- Термомеханический – вид сварки, подразумевающей использование не только тепловой энергии, но и давления. Это может быть контактное, диффузионное, кузнечное соединение и т.п.

- Механический вид сварки. В таких случаях используется механическая энергия. Наиболее широко распространена холодная сварка, взрывом, трением и др.

Каждый отдельно взятый вид отличается затратами энергии, экологичностью, а также оборудованием, которое используется во время работы.

Сущность метода ручной дуговой сварки

Сварка деталей покрытым металлическим электродом возможна благодаря высокой тепловой мощности сварочной дуги, под воздействием которой металлы расплавляются. При сварке покрытым электродом сварная дуга расплавляет основной металл и, в то же время, металлический электрод. Участок расплавленного металла называют сварной ванной. Капли электродного металла расплавляются и переносятся в сварную ванну, увеличивая ее объем, поэтому покрытый электрод является еще присадочным материалом.

Под воздействием сварочной дуги расплавляется покрытие нанесенное на поверхность электрода. В состав покрытия входят измельченные компоненты разного назначения — шлакообразующие, газообразующие, связывающие, раскислители и другие. Шлак, полученный плавлением покрытия, обволакивает сварную ванну и защищает жидкий металл от взаимодействия из атмосферными газами. Считается, что при ручной сварке наблюдение за формированием шва ограниченное из-за наличия на поверхности сварной ванны шлака. Также покрытие выделяет газы при расплавлении его компонентов, защищающие дугу и зону сварки от воздуха. Это способствует стабильному и стойкому горению дуги.

По мере того как сварщик формирует шов, перемещая электрод и дугу вдоль оси сварного соединения, сварная ванна с жидким металлом постепенно кристаллизуется. На поверхности кристаллизованного шва застывает шлак и превращается в шлаковую корку.

После обрыва сварочной дуги необходимо очистить шов от шлаковой корки при помощи специального молотка, кирки и/или щетки. Если были выбраны правильные режимы сварки без ошибок в техники выполнения шва, под шлаковой коркой получим сварной шов необходимой формы, качества и геометрических размеров. Качество сварного шва в значительной степени будет зависеть от профессионализма сварщика.