Описание и назначение

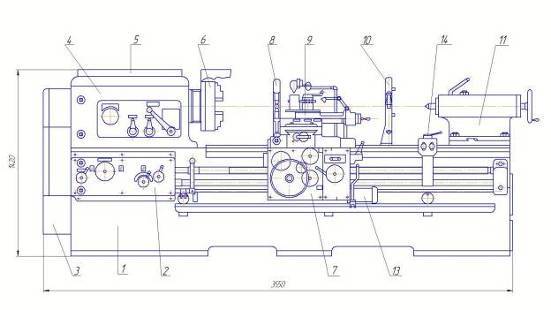

Токарно-винторезный станок 1М63Н используется для производства широкого спектра токарных работ при организации изготовления деталей в единственном экземпляре и небольших серий.

Согласно техническим характеристикам и описанию в паспорте, точение на токарном станке1М63Н выполняется таких видов:

- снаружи и внутри полых болванок;

- расточка;

- сверление;

- вытачивание конусов;

- нарезка всех видов резьбы.

В рамках серии 1М63 выпущено несколько вариантов оборудования, обозначенных цифрами и буквенными символами.

К примеру, расшифровка обозначения маркировки токарно-винторезного станка 1М63НП выглядит следующим образом:

- 1 – оборудование токарное;

- М – поколение установки;

- 6 – отношение станка к категории металлорежущих устройств;

- 3 – допускаемый радиус обработки болванок (315 мм);

- литеры «Н» и «П» указывает на соответствие точности по ГОСТ8-82 (нормальная точность).

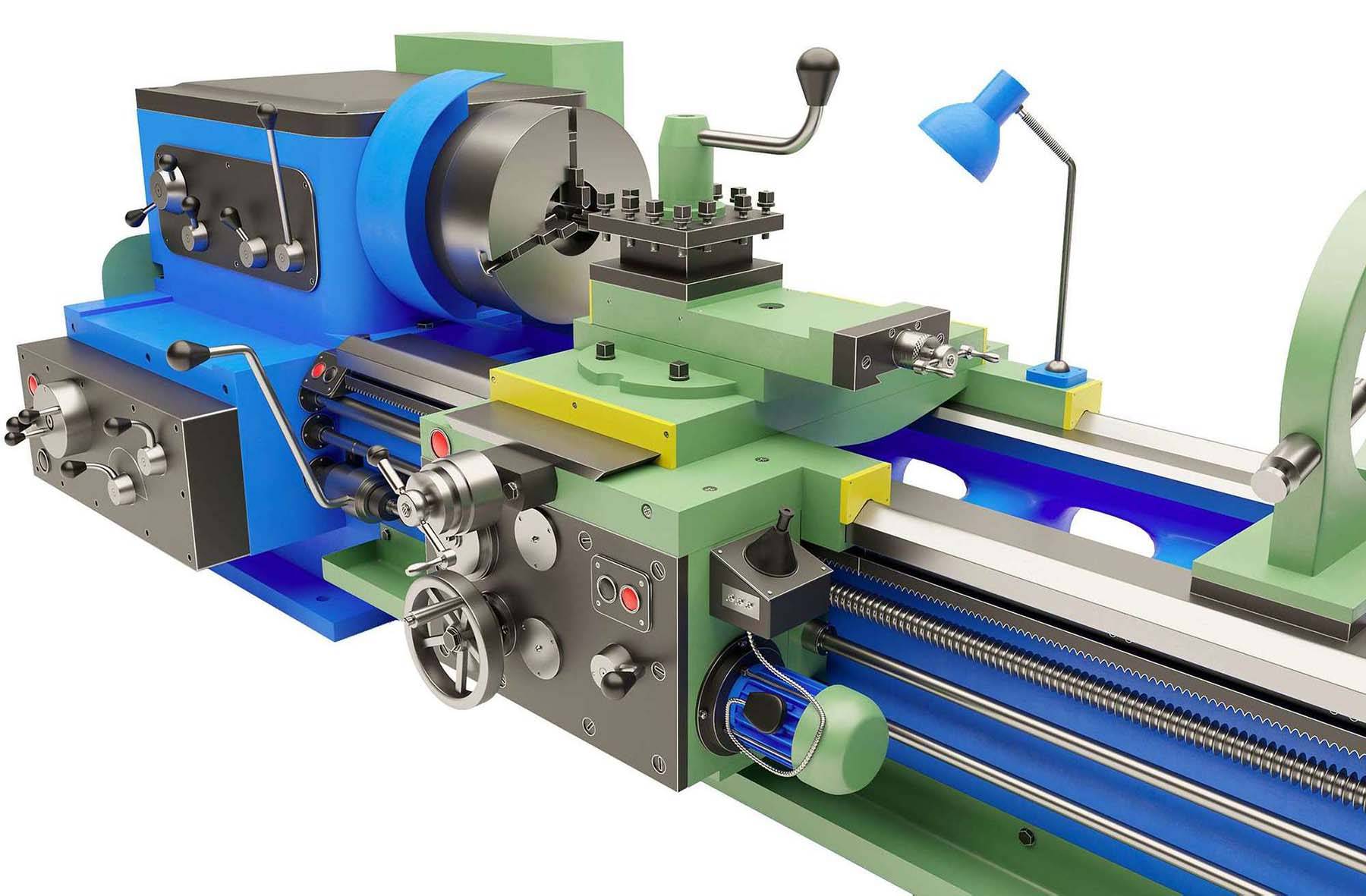

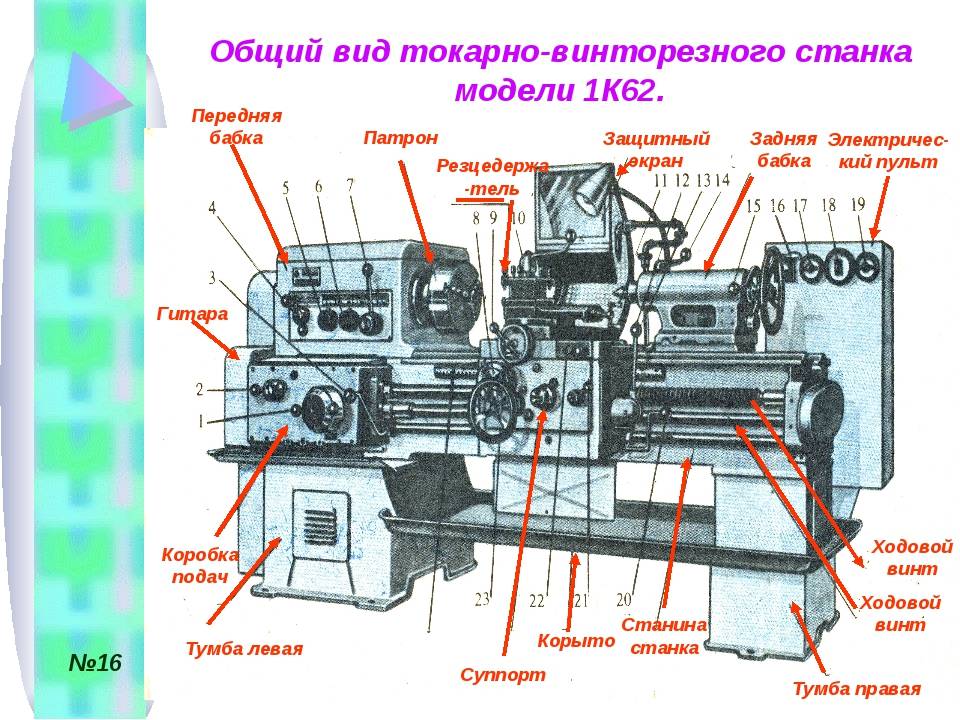

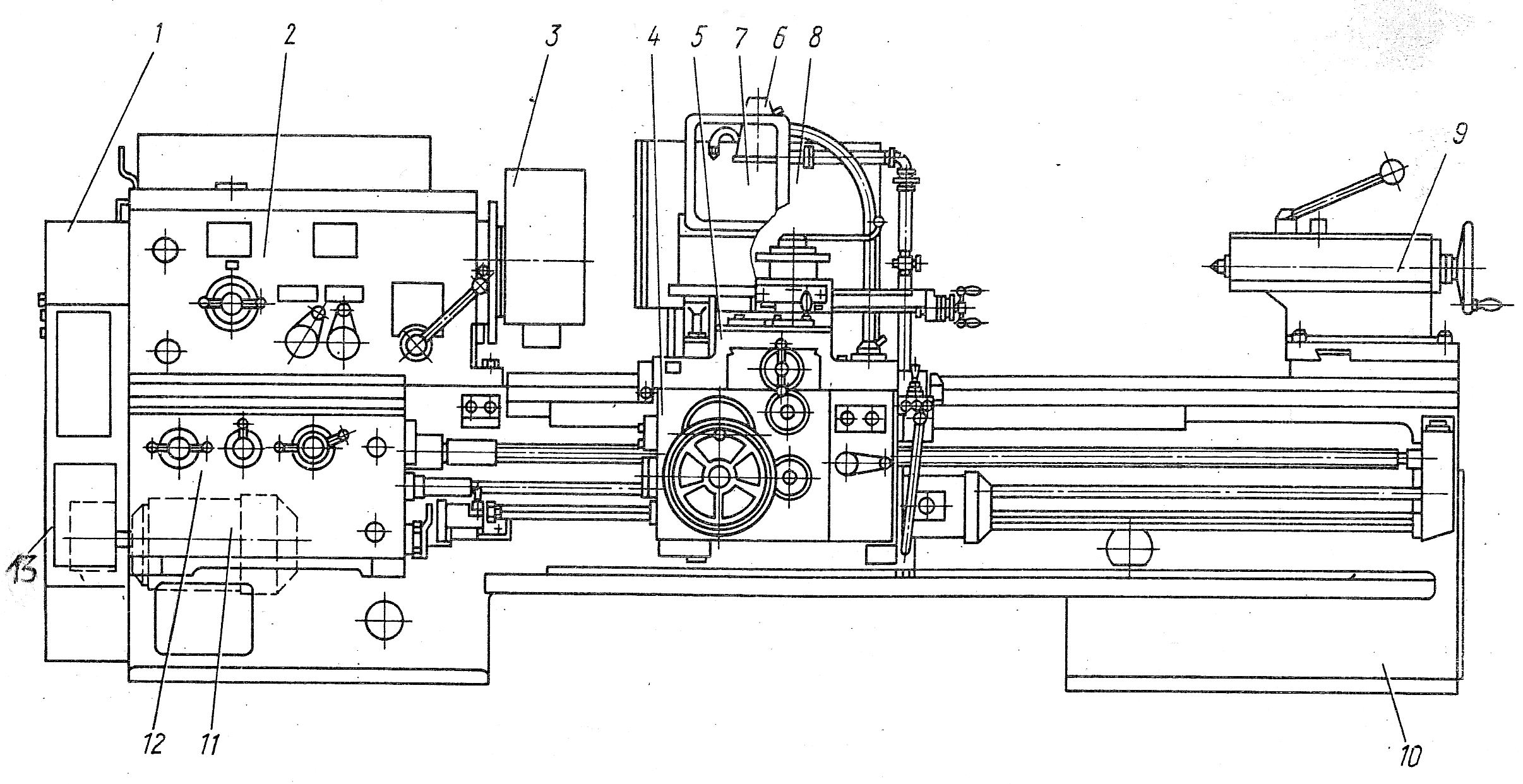

Устройство деревообрабатывающего токарного станка

Конструктивно различные типы таких агрегатов для обработки изделий из дерева построены из элементов, имеющих одинаковое функциональное назначение. Независимо от принадлежности к категории схема токарного станка включает следующие элементы:

- массивную станину (на ней располагаются основные узлы);

- переднюю бабку с закреплённым шпинделем;

- заднюю бабку с элементами фиксации заготовки;

- суппорт, служащий для подачи обрабатывающего инструмента;

- привод передачи вращения;

- двигатель;

- система управления скоростью вращения (выполняется дискретным с несколькими скоростями вращения);

- элементы схемы электрооборудования;

- органы ручного управления (обычно они реализованы с помощью различной формы рукояток, маховиков, электрических кнопок или переключателей);

- средства защиты от пыли и опилок;

- отдельные станки снабжаются специальной системой защиты при возникновении аварийной ситуации;

- фартук;

- наиболее совершенные аппараты оснащаются мощным пылесосом для удаления отходов древесины.

Несмотря на единообразие элементов, каждый производитель предлагает своё устройство токарного станка по дереву, с применением своих технических решений. Станина изготавливается из чугуна или стали и имеет большой вес, что позволяет стабилизировать вращение двигателя и всех вращающихся деталей. На ней крепятся все основные узлы.

Любая бабка токарного станка в том числе и для работы по дереву выполнена по стандартной схеме. Она имеет:

- шпиндель, оснащённый системой крепления обрабатываемой заготовки;

- несколько подшипников (в состав включены три подшипника: упорный, передний и задний);

- специальные регулировочные гайки;

- муфта для переключения.

Вторым элементом является задняя бабка токарного станка. Она обладает двумя степенями свободы. Такая особенность позволяет изменять положение заготовки в горизонтальном и вертикальном направлении. Данная система крепления обеспечивает качественную обработку деталей самой сложной формы. Для увеличения жёсткости крепления заготовки в токарных станках применяется пиноль. Она изготовлена в форме гильзы, перемещается вдоль главной оси.

На суппорт токарного станка возложены две функции:

- фиксация инструмента из имеющегося в комплекте;

- перемещение в заданных плоскостях для обработки.

Суппорт расположен на станине. Он снабжён двумя видами салазок (поперечными верхними и продольными, которые называются кареткой). Для осуществления разворота он имеет поворотную систему. Вся система изменение положения суппорта называется приводом подач. Связь суппорта со шпинделем осуществляется через реверсивное устройство, называемое трензель.

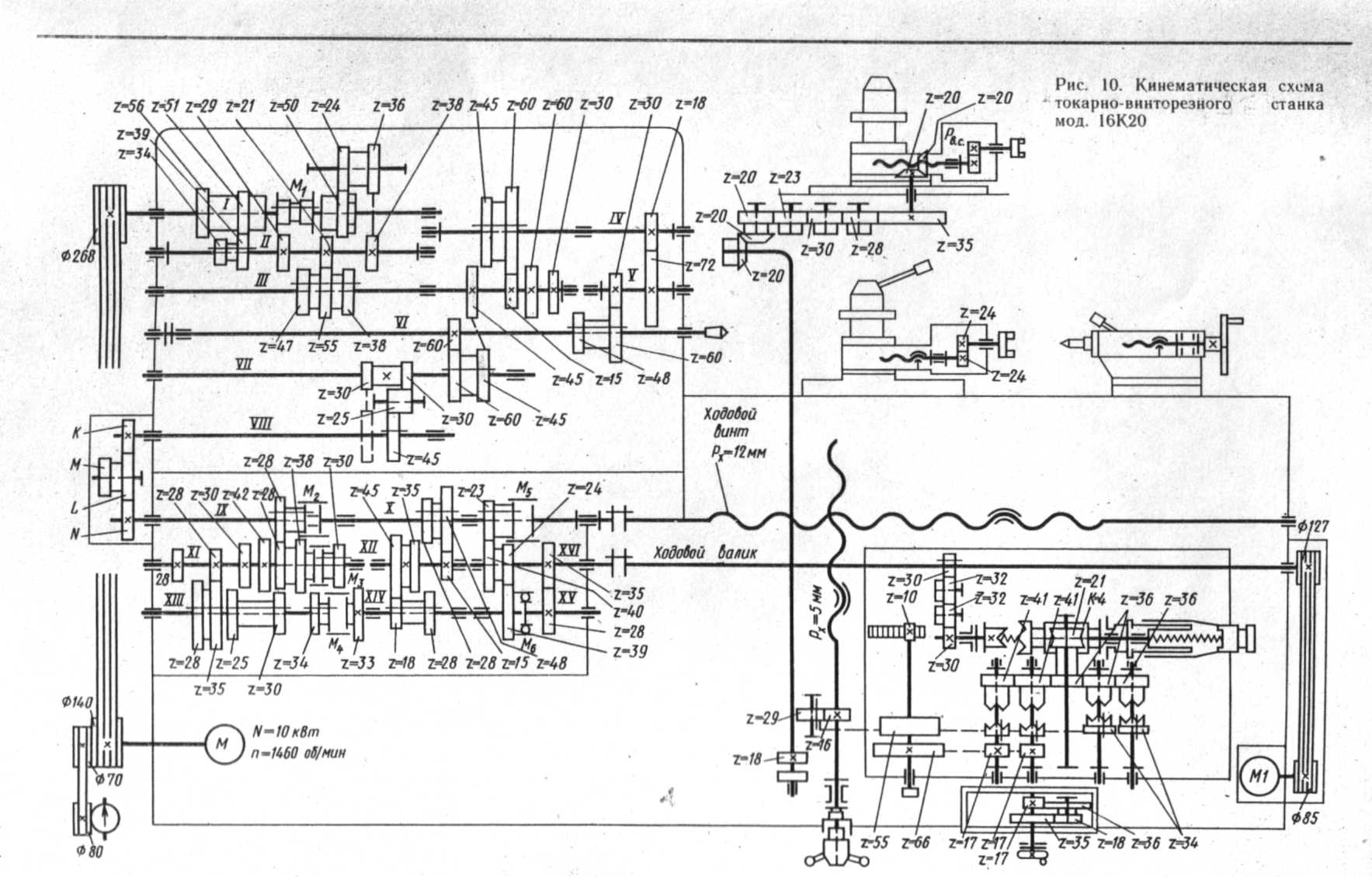

Вращение деталей токарного станка осуществляется с помощью ременной передачи, которая служит передаточным элементом от электрического двигателя к передней бабке. Эти элементы составляют привод главного движения. Для каждой конструкции производитель предлагает своё количества переключение скоростей вращения шпинделя. В основной массе станков диапазон скоростей вращения деталей варьируется от 200 об/мин до 1000 об/мин.

Элементы электрической схемы расположены в отдельном блоке. Благодаря происходит распределение управляющих сигналов на все устройства станка. Блок состоящий из электрических элементов, находящихся под напряжением относится к первому классу защиты.

Фартук станка преобразовывает вращательное движение в поступательное. Кроме этого он обеспечивает синхронное вращение ходового валика суппорта и ходового винта. Предусмотренная система механической защиты предотвращает одновременное включение этих валов. Плавное переключение подач обеспечивается с помощью маточной гайки.

Для защиты от возможных перегрузок в фартуке станка предусмотрен подвижный механизм падающего червяка. Такие перегрузки возникают в результате увеличения внешнего давления на поверхность заготовки, особенно при использовании ручного инструмента. Такой эффект наблюдается при резком снижении скорости вращения заготовки, замедлении движения режущего инструмента. Особенно это свойственно станкам на которых производится ручная обработка заготовки.

Большое значение на качество обработки дерева влияет заданная скорость вращения заготовки. Для этого в станке предусмотрена коробка скоростей. Она позволяет выбирать величину крутящего момента в зависимости от типа дерева и выполняемой операции.

Технические характеристики токарно-винторезного станка

Первые станки были созданы специалистами Рязанского завода. Своими техническими характеристиками станок получил популярность и его начали использовать многие предприятия.

Высота центров станка 1М63 составляет тридцать один с половиной сантиметров. Работать на нём можно с деталями длиной до сто сорока сантиметров. Шпиндель вращается от 10 до 1250 оборотов в минуту на прямом ходе, а на обратном до 1800 оборотов в минуту.

В станке имеется сквозное отверстие диаметр, которого составляет семь сантиметров. В резцовую головку можно поместить четыре токарных инструмента за один раз.

Конструктивные особенности

Характеристик множество, но среди них важными являются:

- Максимальный вес болванки составляет три с половиной тонн. Мощность — 15к Вт.

- Масса оборудования составляет пять тысяч семьсот пятьдесят килограмм.

- Диаметр цилиндрического проема в шпинделе — сто пять миллиметров.

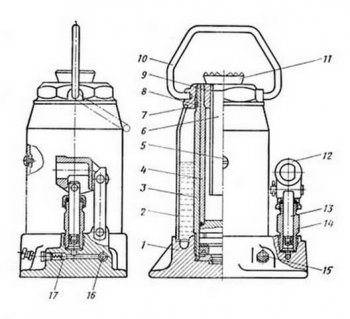

Люнет

Люнет — одно из станочных приспособлений. Он служит основной опорой на станке. Бывают с опорами качения — роликовые люнеты, скольжения — кулачковые. Люнеты влияют на точность обработки. Их можно увеличивать, уменьшать, поворачивать.

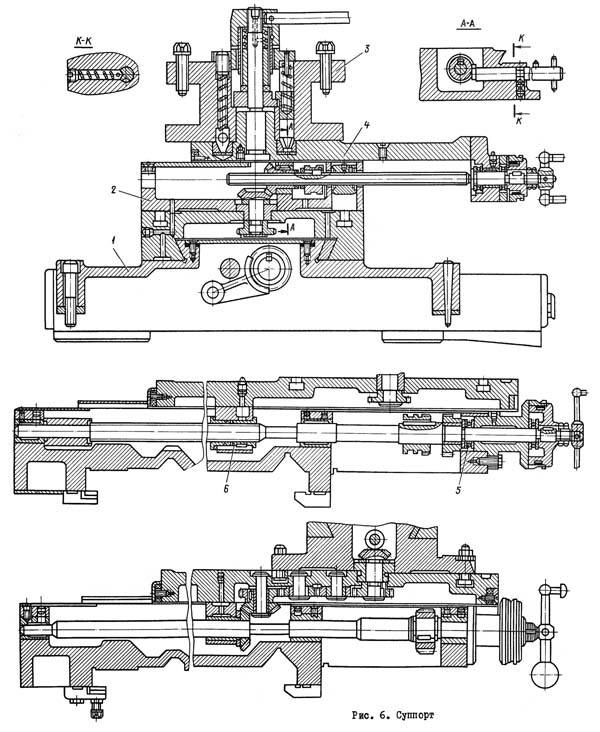

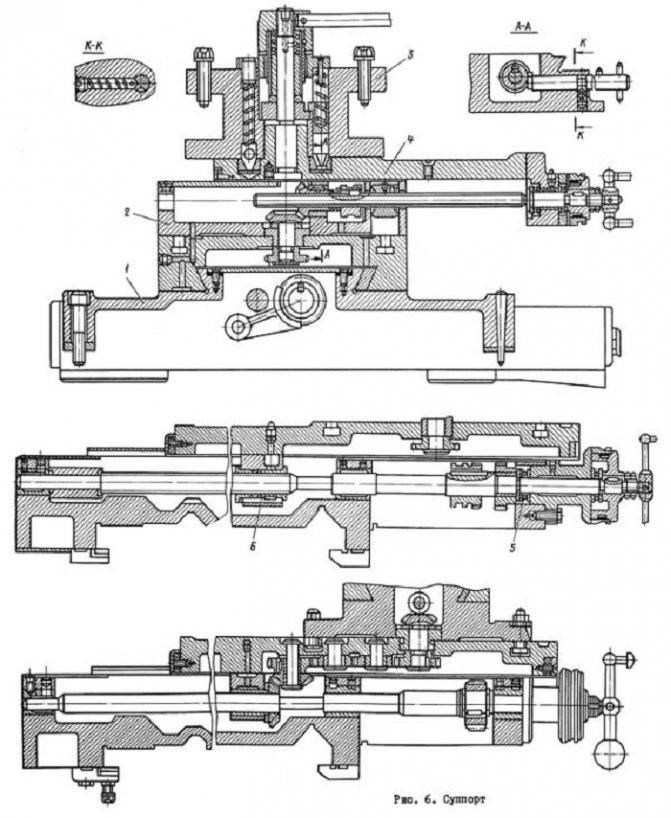

Суппорт

Суппорт — узел для крепления или перемещения инструмента в станках. Перемещать можно вручную и автоматически. Их различают:

- По виду обработки — токарные.

- По расположению на станке — верхние, передние.

- По направлению — продольные, поперечные.

- По типу резцедержателя — резцовые.

Суппорты используют в автомобилях, велосипедах.

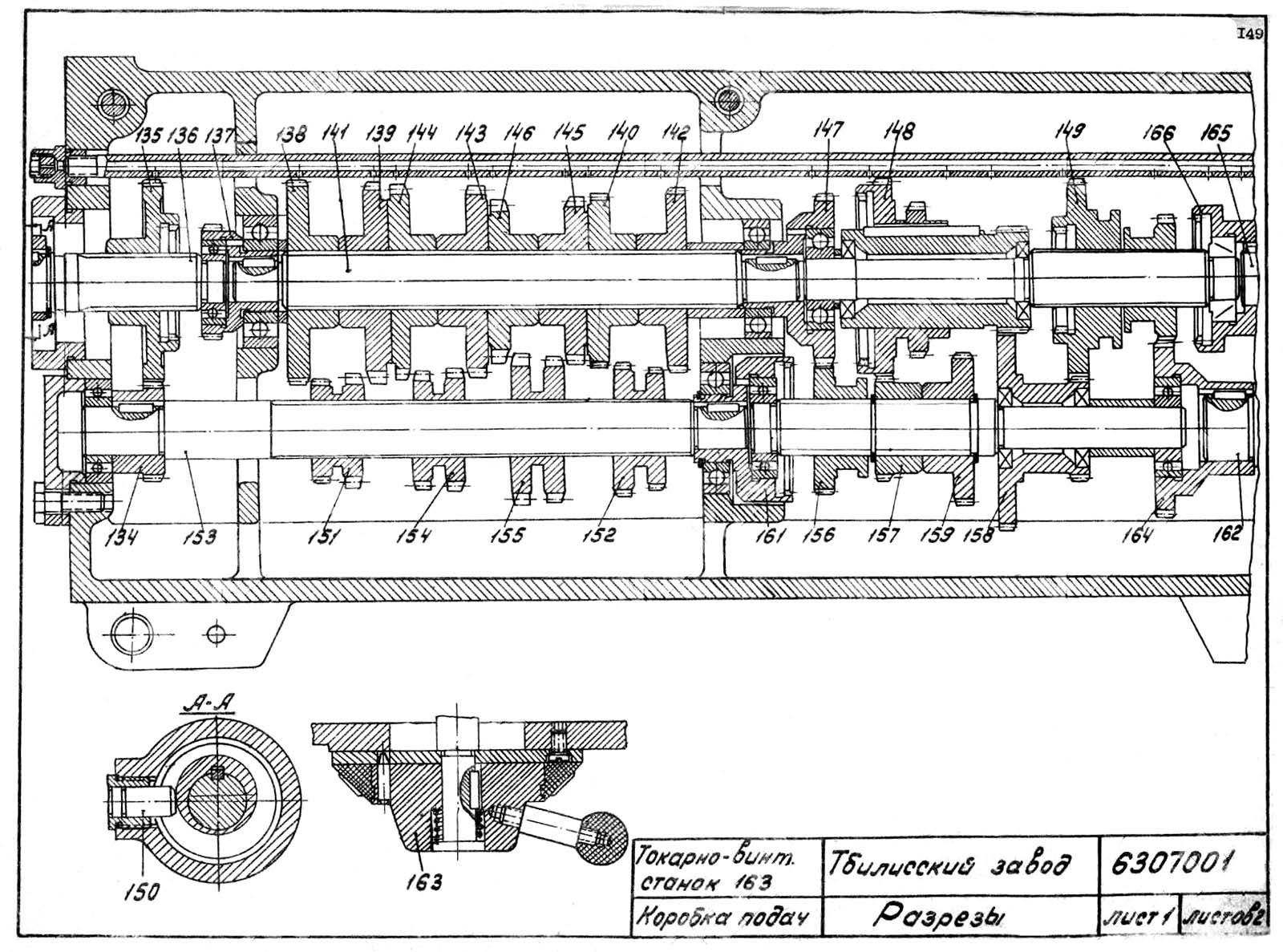

Сменные зубчатые колеса

Сменные зубчатые колеса входят в механизм, который называется «гитара». Гитара предназначается в станке для изменения передаточного отношения расчетной кинематической цели. В станках использую гитары с одной, двумя либо тремя сменными зубчатыми колесами.

Задняя бабка

Бабка задняя — узел с конусным отверстием для установки центра, который поддерживает заготовку, используется для закрепления инструмента для обработки детали по оси с обратной стороны.

Охлаждающая система

Охлаждающая система подает в зону резания охлаждающую жидкость, которая улучшает качество обрабатываемой поверхности и обеспечивает повышение стойкости режущего элемента. Жидкость подается по обычной системе трубопроводов.

Фартук

Фартук — узел металлорежущего агрегата, внутри которого механизм, который преобразует вращательное движение ходового вала, ходового винта в поступательное перемещение суппорта.

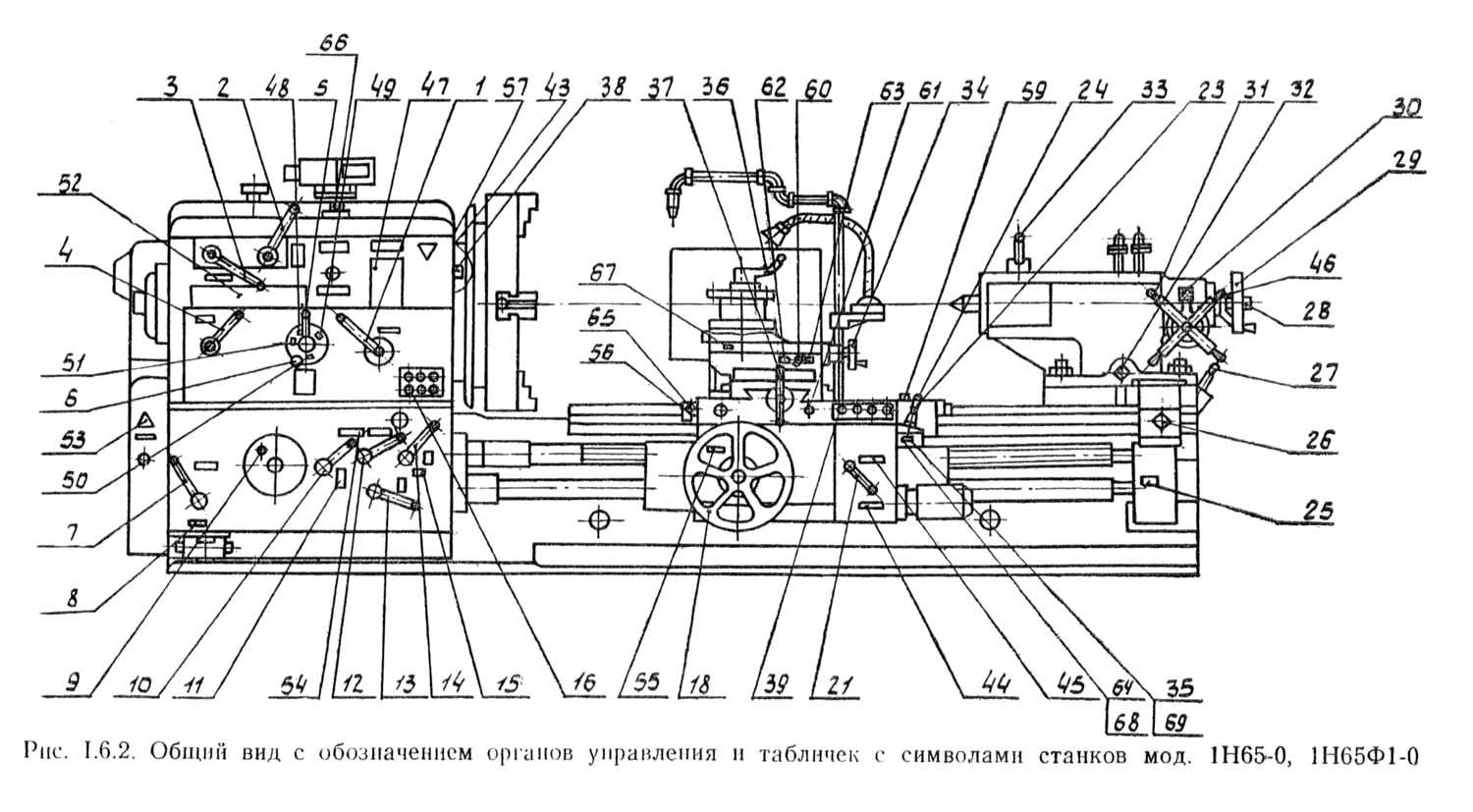

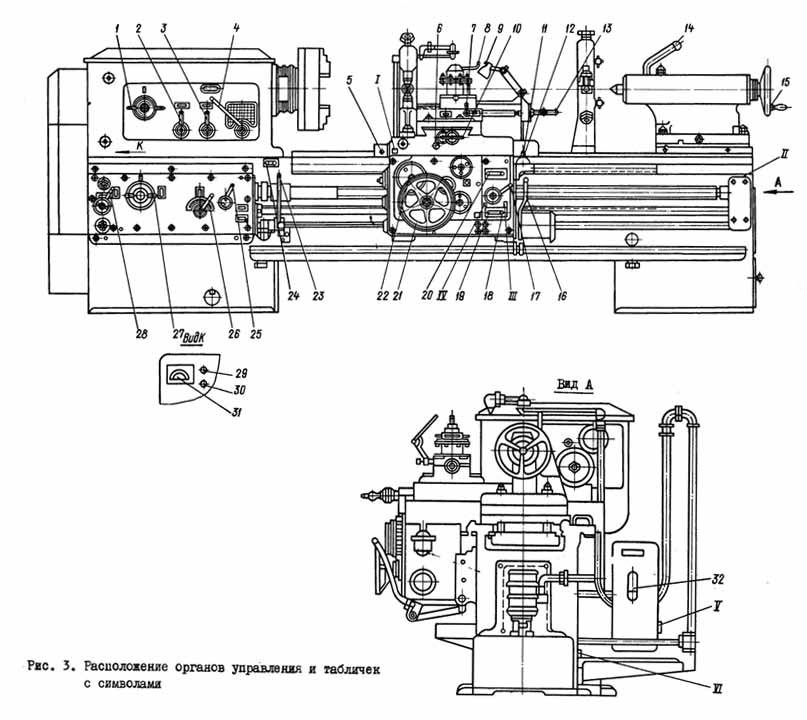

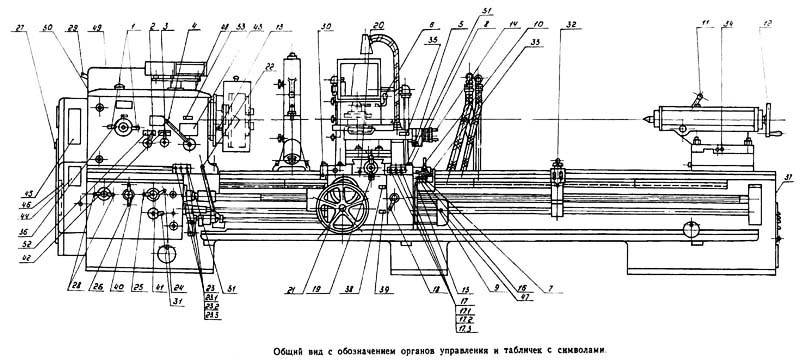

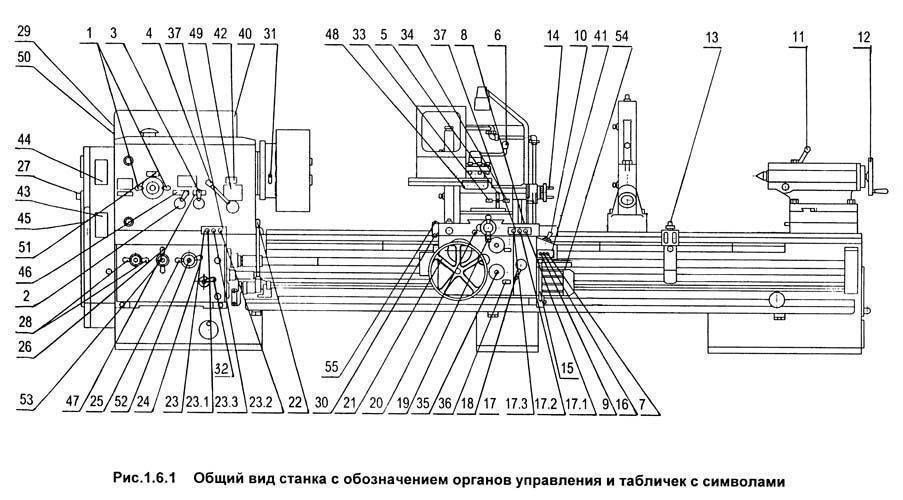

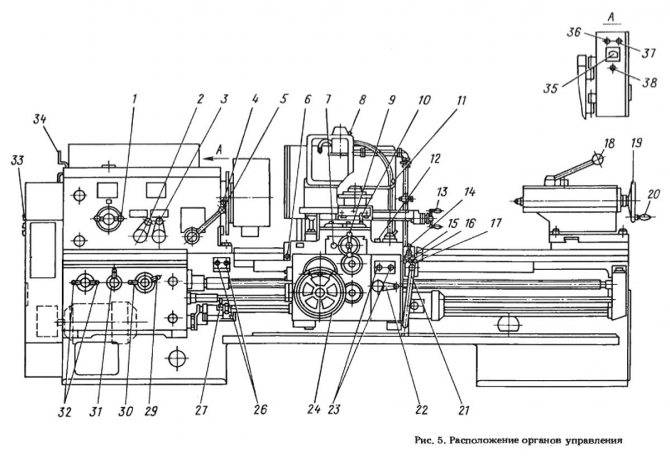

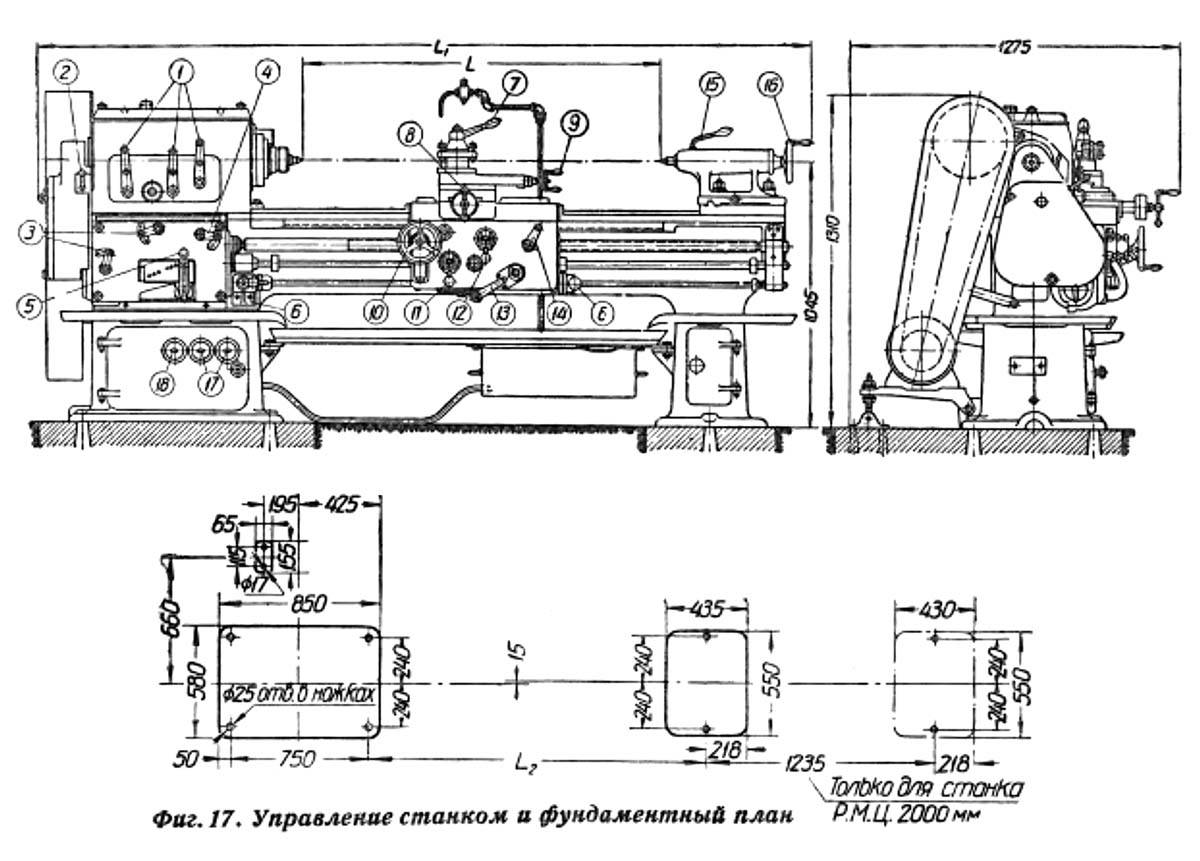

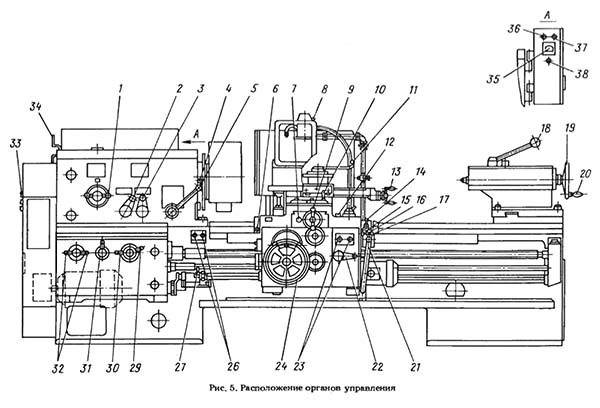

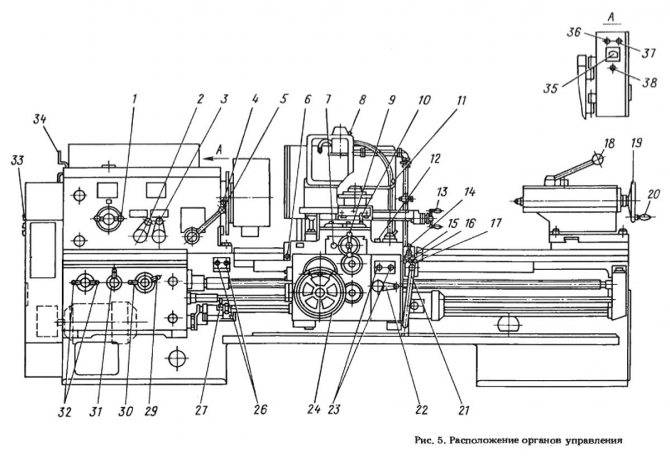

Расположение органов управления токарно-винторезным станком 1м63мф101

Расположение органов управления токарно-винторезным станком 1м63мф101

Органы управления токарно-винторезного станка 1м63мф101 и их назначение

- Рукоятка установки частоты вращения шпинделя

- Рукоятка установки нормального и увеличенного шага резьбы и деление на многозаходные резьбы

- Рукоятка установки правой и левой резьб и подач

- Кнопка фиксации ограждения патрона

- Рукоятка установки частоты вращения шпинделя

- Рукоятка плунжерного насоса смазки направляющих продольного перемещения суппорта и ходового винта

- Вытяжная кнопка включения механической поперечной подачи суппорта

- Тумблер включения местного освещения

- Вытяжная кнопка включения механической поперечной подачи суппорта

- Рукоятка включения механического перемещения верхнего суппорта (резцовых салазок)

- Рукоятка поворота и крепления резцовой головки

- Головка зажима и разжима сухаря крепления каретки

- Рукоятка ручной поперечной подачи верхнего суппорта

- Кнопка включения ускоренного перемещения (быстрых ходов) суппopта

- Тумблер переключения на точение конусов и цилиндров

- Тумблер включения насоса охлаждения

- Переключатель подач дистанционного управления

- Рукоятка креплении пиноли задней бабки

- Маховик перемещения пиноли задней бабки

- Рукоятка маховика

- Рукоятки управления фрикционом

- Рукоятка включения гайки ходового винта

- Кнопочные станции включения и выключения главного привода

- Маховик ручного продольного перемещения суппорта

- Кнопочные станции включения и выключения главного привода

- Рукоятки управления фрикционом

- Рукоятка настройки наладки шага резьбы и отключения вращения ходового винта

- Рукоятка настройки на величину шага резьбы и подачи

- Рукоятка выбора резьбы

- Рукоятка выбора величины подач и шага резьбы

- Квадрат вала шкива для деления на многозаходные резьбы

- Выключатель вводной

- Указатель нагрузки

- Сигнальная лампа включения электромагнитного тормоза

- Сигнальная лампа наличия напряжения

- Сигнальная лампа — аварийная

Стоимость

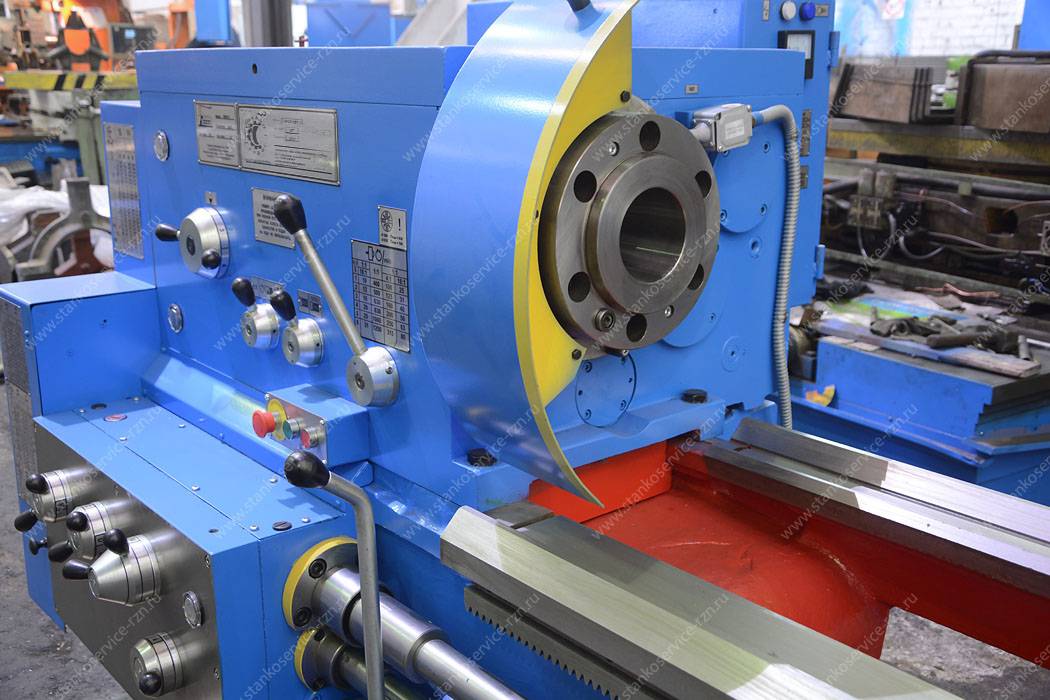

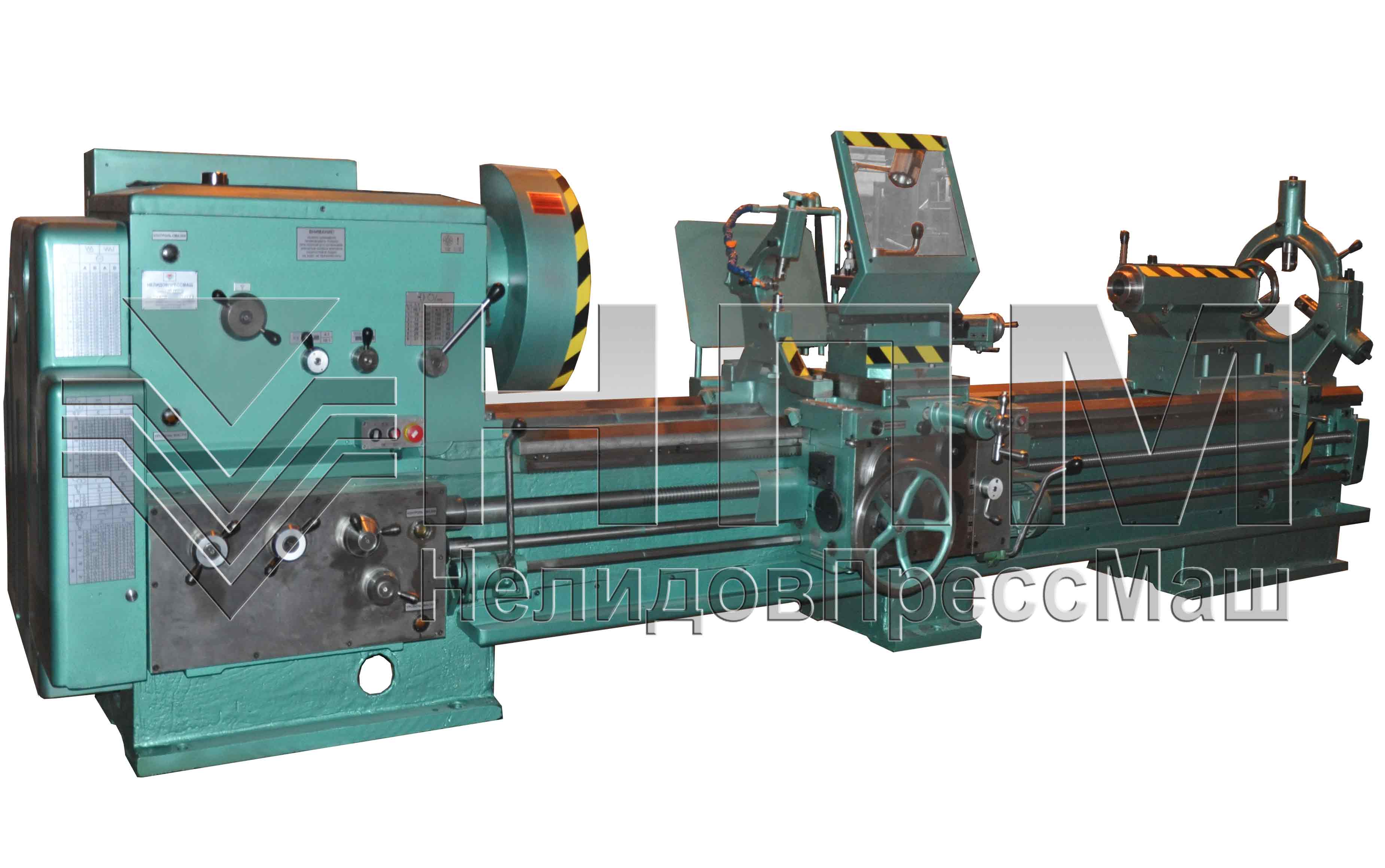

Цена за капитальный ремонт станка 1М63 (1Н63, ДИП300) может варьироваться от его текущего состояния. Как правило, за капитальным ремонтом обращаются, когда станок имеет значительный износ, потерял точность и имеет ряд проблем с электрооборудованием. Поэтому базовая цена капитального ремонта станка 1М63 рассчитана, исходя из необходимости именно капитального ремонта станка. Стоимость может как уменьшатся, если требования к ремонту сокращены, либо увеличится, если станок требует дополнительных затрат. При повышенных требованиях в качеству и внешнему виду станка после капитального ремонта могут быть установлены новые внешние элемены (патрон, резцедержатели, ручки, штурвалы, таблички, приборы, лампа, кожухи). В этом случае станок будет максимально приближём к новому не только технически, но и внешне.

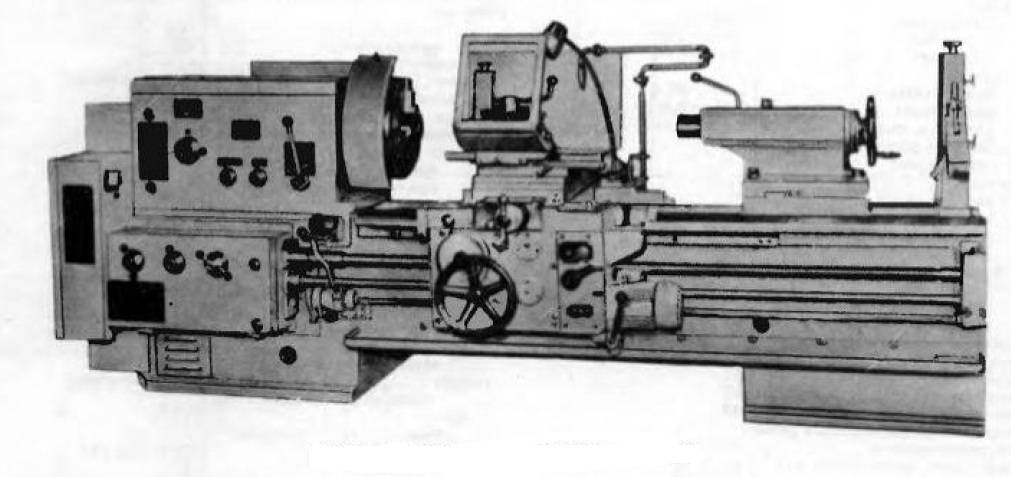

Технические характеристики, описание и паспорт 1М63

1М63, ДИП-300, 163 эти токарно-винторезные станки, одни из самых распространённых на территории бывшего СССР, предназначены для обработки деталей средних и больших размеров, в условиях единичного и мелкосерийного производства. На станке 1М63 можно производить наружное и внутреннее точение, включая точение конусов, растачивание, сверление и нарезание резьб (метрической, модульной, дюймовой и питчевой). Технические характеристики и жесткость конструкция станины, каретки, шпинделя станка позволяют полностью использовать возможности работы на высоких скоростях резания с применением резцов из быстрорежущей стали или оснащенных пластинами из твердых сплавов при обработке деталей из черных и цветных металлов.

Суппорт станка 1М63 имеет механическое перемещение верхней части, позволяющее производить точение длинных конусов. Точение коротких конусов также осуществляется движением верхней части суппорта.

Изменение величин подач и настройка на шаг нарезаемой резьбы осуществляются переключением зубчатых колес коробки подач и настройкой гитары сменных шестерен.

Суппорт имеет быстрое перемещение в продольном и поперечном направлениях, которое осуществляется от индивидуального электродвигателя.

В станке механизированы все основные операции:

- продольное механическое перемещение суппорта (продольные рабочие подачи)

- поперечное механическое перемещение суппорта (поперечные рабочие подачи)

- механическое перемещение резцовых салазок (рабочие подачи резцовых салазок)

- ускоренные перемещения суппорта в продольном направлении от индивидуального электродвигателя

- ускоренные перемещения суппорта в поперечном направлении

- ускоренные перемещения резцовых салазок

- Торможение шпинделя также производится автоматически в момент выключения фрикционной муфты.

Технические характеристики станка 1М63

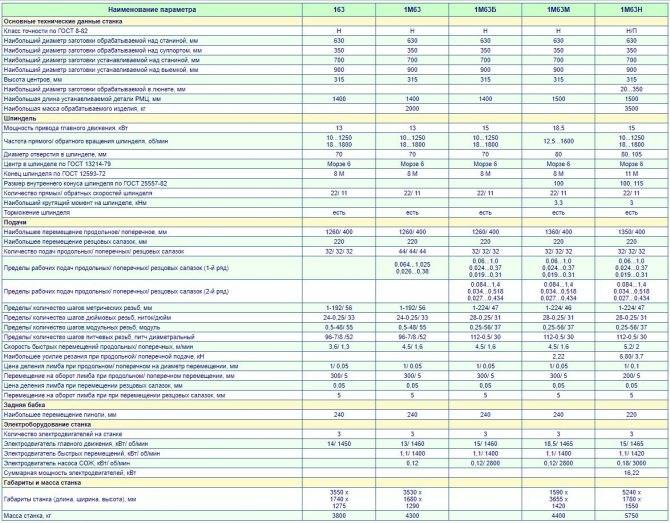

| Технические характеристики станка 1М63 | Параметры |

| Наибольший диаметр заготовки, устанавливаемой над станиной, мм | 700 |

| Диаметр обработки над станиной, мм | 630 |

| Диаметр обработки над суппортом, мм | 350 |

| Расстояние между центрам | 750 — 10 000 |

| Наибольшая длина детали, устанавливаемой в выемке станины, мм | 900 |

| Диаметр цилиндрического отверстия в шпинделе, мм | 105 |

| Фланцевой конец шпинделя по DIN | 11М |

| Количество ступеней частот вращения шпинделя | 22 |

| Пределы частот вращения шпинделя, об/мин | 10 — 1 250 |

| Ускоренное продольное перемещение суппорта, м/мин | 5,2 |

| Ускоренное поперечное перемещение суппорта, м/мин | 2 |

| Мощность электродвигателя главного привода | 15 кВт |

| Наибольший вес обрабатываемой детали в центрах, кг | 3 500 |

| Габаритные размеры станка (Д х Ш х В), мм | 2 950 — 12 470 х 1 780 х 1 550 |

| Масса станка, кг | 4 200 — 13 200 |

Обозначение универсального токарно-винторезного станка 1М63

1 — токарный станок (номер группы)

М – поколение станка

6 – токарно-винторезный станок (номер подгруппы)

3 – высота центров над станиной (315 мм)

Буквы в конце обозначения модели:

Б – станок повышенной мощности

Г – станок с выемкой в станине

К – станок с копировальным устройством

М – механизированный станок повышенной мощности

П – точность станка — (н, п, в, а, с) по ГОСТ 8-82 (П — повышенная точность)

Ф1 – станок с устройством цифровой индикации УЦИ и преднабором координат

Ф2 – станок с позиционной системой числового управления ЧПУ

Ф3 – станок с контурной (непрерывной) системой ЧПУ

Характеристики

Технические характеристики обусловлены конструктивными особенностями токарного станка 1М63НГ, также, как и других модификаций:

- температурная стабильность;

- увеличенная жесткость и устойчивость к вибрационным воздействиям;

- продолжительный срок эксплуатации оборудования без потери исходной точности металлообработки;

- высокая степень защищенности оператора, гарантированная наличием блокировочных систем, прикрытия патрона и участка резки.

Основные параметры и технические характеристики токарно-винторезного станка 1М63Н:

- частота вращения обрабатываемой болванки: min – 10 об/мин (18 – при реверсивном движении), max – 1250 об/мин (1800 об/ мин);

- окружность трехкулачкового патрона в базовой комплектации – 400 мм;

- конусность шпинделя – Морзе 6;

- число передач – 22 прямых, 11 – реверсных;

- размер резца – 32 мм;

- число положений резцедержателя – 3;

- мощность двигателя основного привода – 15 кВт;

- мощность двигателя насоса охлаждения – 0,18 кВт;

- масса станка – 5,75 т.

Максимально допустимый диаметр болванок:

- цилиндрической формы – 350 мм;

- при точении торцов деталей – 630 мм.

Преимущества модели 1М63

Токарный станок 1М63 является одним из самых распространённых видов оборудования на постсоветском пространстве. Его основные преимущества:

• высокая точность обработки (за счёт повышенной жёсткости станины, устойчивой и к механическим – вибрационным – и к термическим нагрузкам);

• сохранение показателей точности в течение длительного периода эксплуатации;

• высокая надёжность (при надлежащем уходе, правильном техобслуживании и своевременной смазке);

• двухпризменные направляющие станины (обеспечивающие кинематическую точность перемещения суппорта и также влияющие на повышение качества обработки);

• увеличенная скорость реверсивного вращения шпинделя (что повышает производительность при нарезке резьбы);

• высокая эргономичность и безопасность (наличие ограждений патрона шпинделя и механической/электрической блокировок).

Эти и другие особенности делают станок 1М63 (несмотря на сравнительно «почтенный возраст» модели) весьма привлекательным оборудованием для малого и среднего производства.

Высокое качество ремонта

Капитальный ремонт станков производится в соответствии с техническими требованиями профессиональными слесарями. Первым этапом составляется дефектная ведомость, в которой отображается фактическая комплектность станка, как по механической, так и по электрической части. Следующим этапом капитального ремонта станка 1М63 становится демонтаж электрооборудования и разборка всех узлов. Детали станка промываются, протираются и чистятся в соответствии с рекомендациями по техническому обслуживанию. Обязательным этапом является контроль каждой детали, сортировка, выявление дефектов. В дефектную ведомость вносятся сведения о том, какие детали требуют восстановления или замены. Капитальный ремонт станка предполагает индивидуадльную работу с каждым его узлом, замену или восстановление изношенных деталей. По окончанию капитального ремонта станок собирается, регулируется, производится проверка норм точности и обкатка.

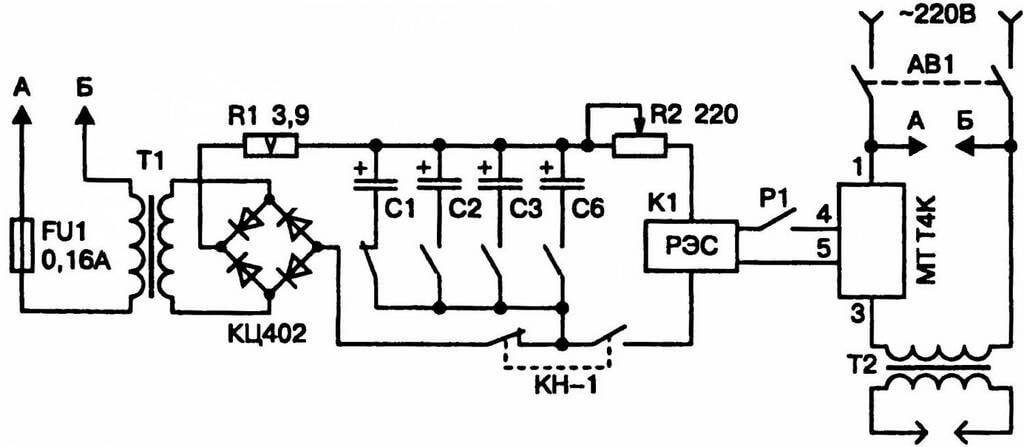

Электрооборудование

Устройство имеет 4 двигателя, обладающих разными показателями:

- Основной двигатель с мощностью в 13 кВт и скоростью вращения при 60 Гц – 1750 об/мин; при 50 Гц – 1460 об/мин.

- Мотор охладительного насоса с мощностью в 0,12 кВт и скоростью вращения при 60 Гц – 3350 об/мин; при 50 Гц – 2800 об/мин. Скорость подачи охлаждающей жидкости – 22 л/мин.

- Двигатель быстрого хода каретки с мощностью в 13 кВт и скоростью вращения при 60 Гц – 1750 об/мин; при 50 Гц – 1460 об/мин.

- Насос смазочной системы с установленным фильтром с подачей смазочного состава – 8.2 л/мин; тонкостью фильтрации – 120 мкм.

На пульте управления кареткой и около коробки подач находятся два ключа «Пуск», нажатием одного из которых производится запуск основного двигателя. Рукоятью производится запуск фрикциона, регулирующего узел основного вала и частоту оборотов. Сила тока электродвигателя может варьироваться в зависимости от потенциала.

Рабочие подачи осуществляет главный двигатель, а за их ускоренное движение другой. В фартуке устройства установлены четыре фрикционные муфты, две из которых активируются при осевом перемещении резцедержателя, а две – при перпендикулярном. На фартуке находится переключатель, управляющий муфтами и имеющий пять позиций: четыре, совпадающих с направлением передвижений резцедержателя, наклонных позиции и нейтральную вертикальную.

На фартуке располагается еще один рычаг, осуществляющий установку режима работ:

- внешнее обтачивание конусов;

- внутреннее обтачивание поверхностей;

- токарные работы.

Для предотвращения одновременного запуска маточной гайки и муфт в фартук вмонтирован специальный блокировочный выключатель, отключающий цепь питания муфт при активации гайки.

В правой опоре установки расположен электронасос, подающий охлаждающий состав к резцам через трубопровод. Отработанная жидкость стекает в две специальные емкости, расположенные по разным сторонам установки, откуда возвращается к насосу. Запуск системы производится выключателем, расположенным на фартуке.