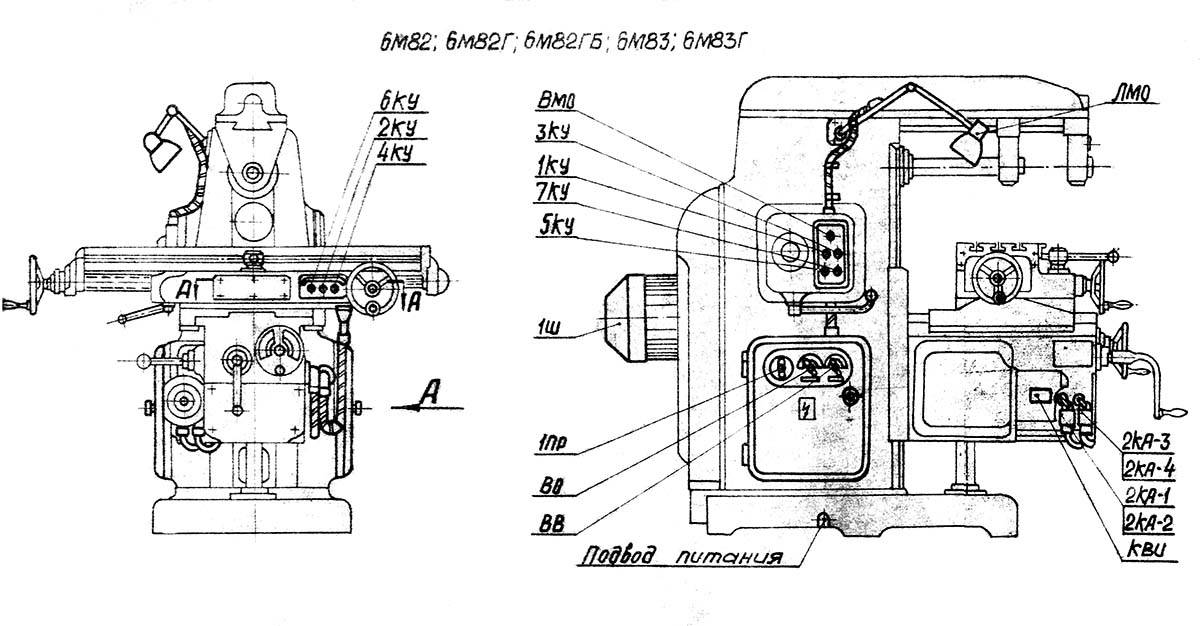

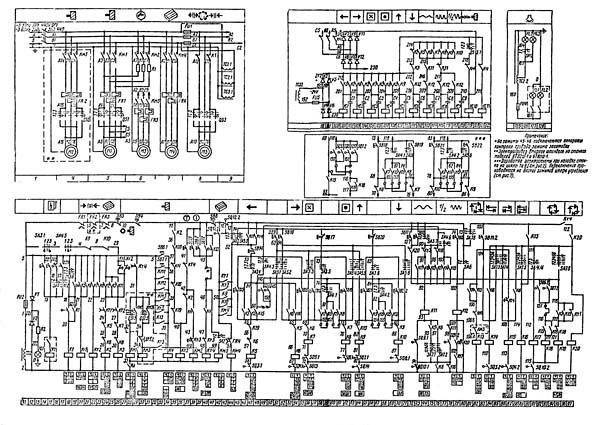

Подключение станка

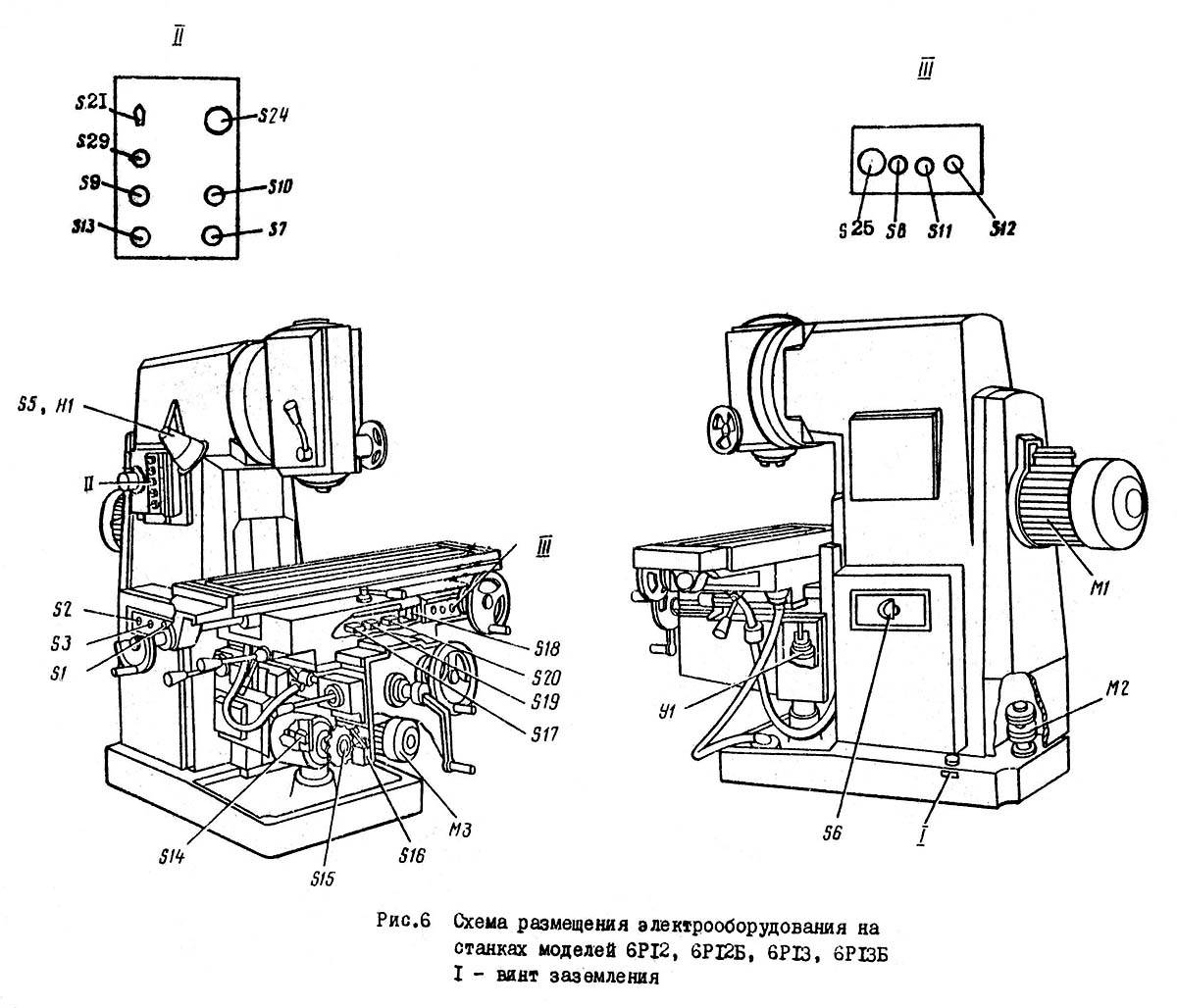

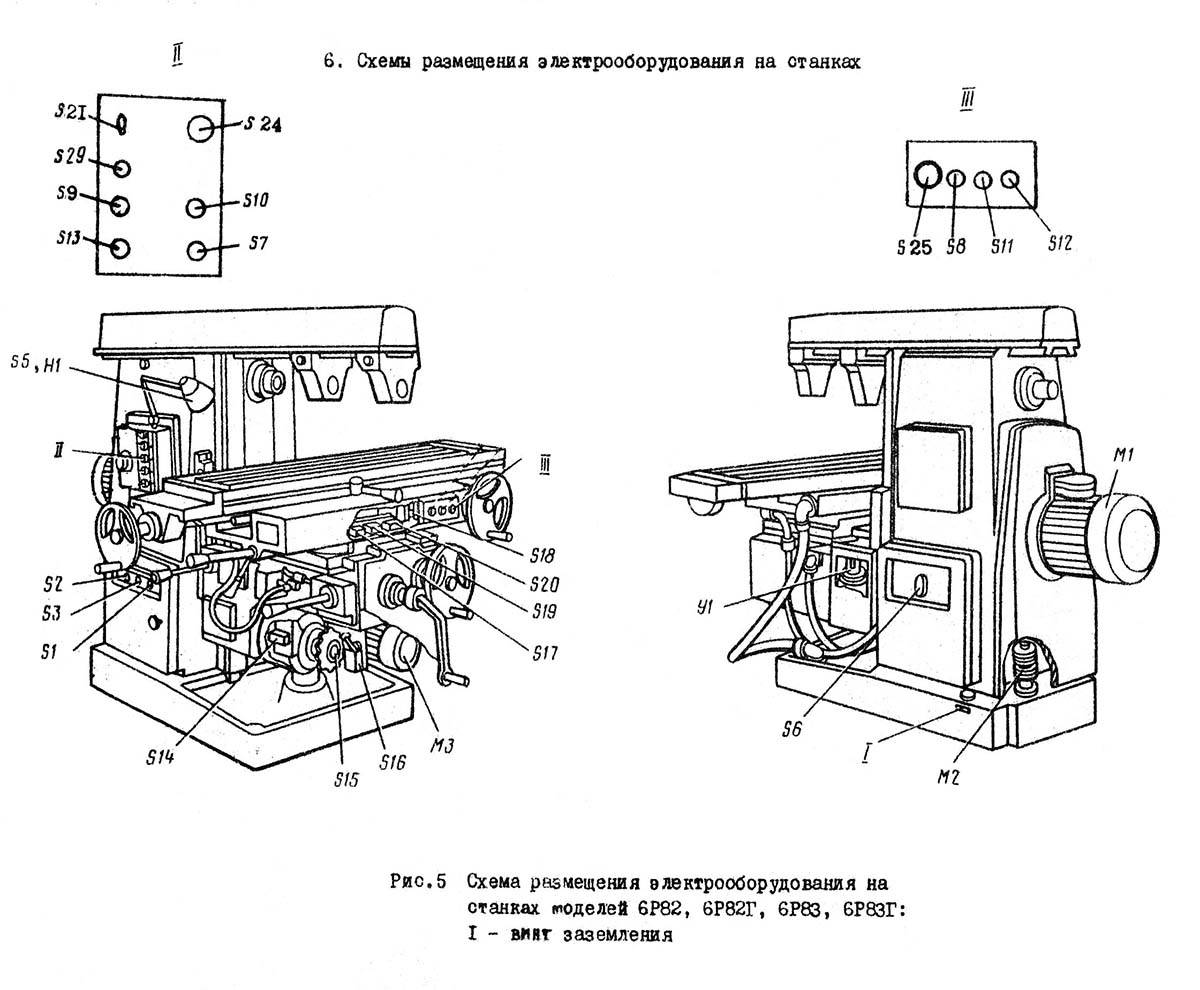

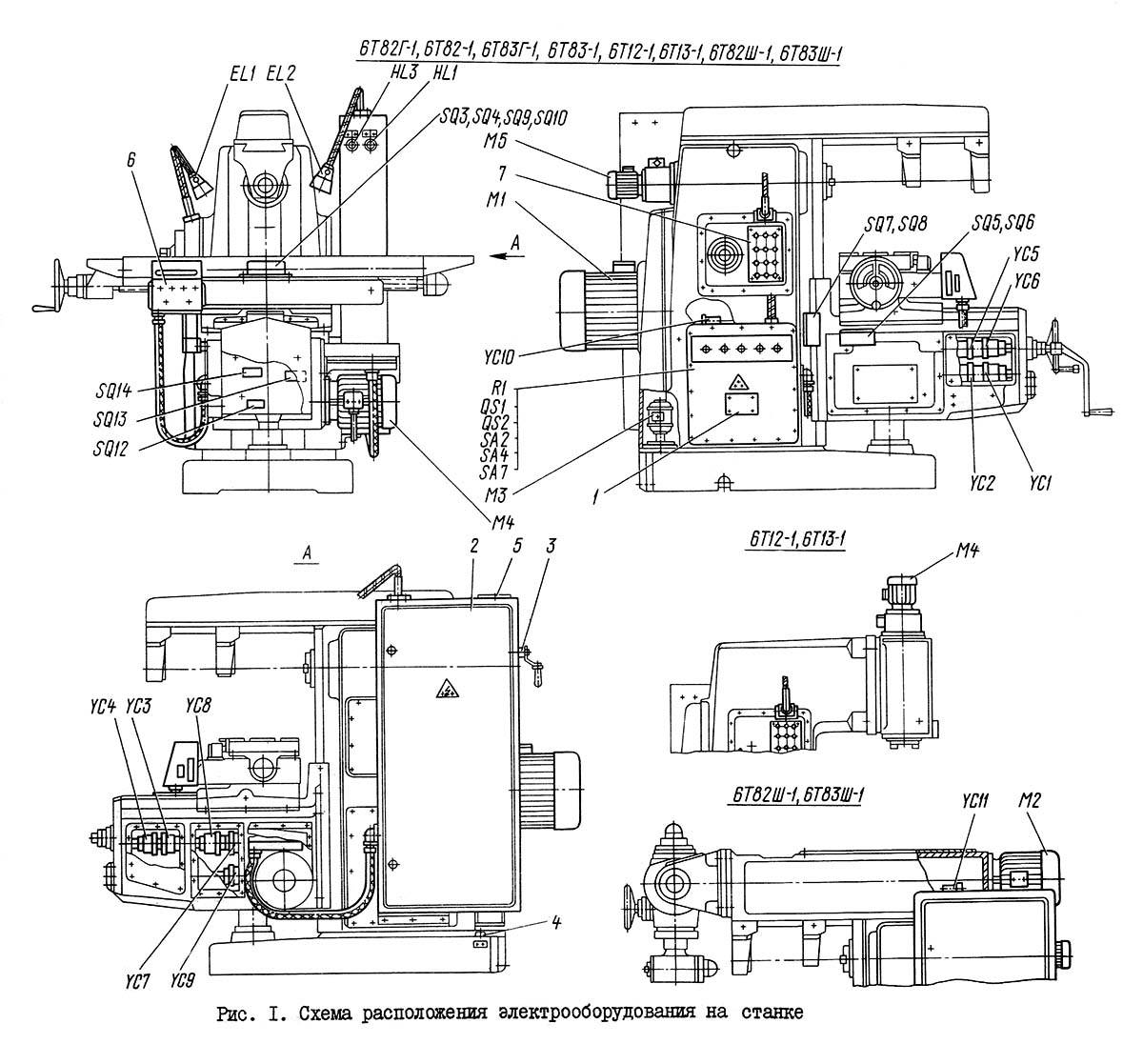

До подключения станка к питающей электросети подключите станок к цеховой системе заземления 4 (рис.1)

Подвод кабеля от цеховой электрической сети к вводным клеммам станка производится через крышку 5 на верхней стенке станции управления. Сечение жил кабеля (проводов) определяется номинальным током станка и номинальным током расцепителя вводного выключателя, указанных на табличке 1.

ВНИМАНИЕ! Станок должен быть надежно заземлен в соответствии с правилами и нормами. ЗАПРЕЩАЕТСЯ РАБОТА НА СТАНКЕ С ОТКРЫТЫМИ ШКАФОМ УПРАВЛЕНИЯ И КЛЕММНОИ КОРОБКОЙ

ПРОФИЛАКТИЧЕСКИЙ РЕМОНТ, ОСМОТР И ЧИСТКУ ЭЛЕКТРООБОРУДОВАНИЯ ПРОИЗВОДИТЬ ТОЛЬКО ПРИ ОТКЛЮЧЕННОЙ ПИТАющЕЙ ЭЛЕКТРИЧЕСКОЙ СЕТИ

ЗАПРЕЩАЕТСЯ РАБОТА НА СТАНКЕ С ОТКРЫТЫМИ ШКАФОМ УПРАВЛЕНИЯ И КЛЕММНОИ КОРОБКОЙ. ПРОФИЛАКТИЧЕСКИЙ РЕМОНТ, ОСМОТР И ЧИСТКУ ЭЛЕКТРООБОРУДОВАНИЯ ПРОИЗВОДИТЬ ТОЛЬКО ПРИ ОТКЛЮЧЕННОЙ ПИТАющЕЙ ЭЛЕКТРИЧЕСКОЙ СЕТИ.

Электрическое сопротивление, измеренное между винтом заземления и любой металлической частью станка, которая может оказаться под напряжением в результате пробоя изоляции, не должно превышать 0,1 Ом.

Обслуживание электрооборудования станка должно производиться специалистами по электрооборудованию станков.

Помните, что при отключенном вводном выключателе его верхние зажимы и вводной клеммный набор находятся под напряжением питающей сети. Снимать кожухи ЗАПРЕЩАЕТСЯ.

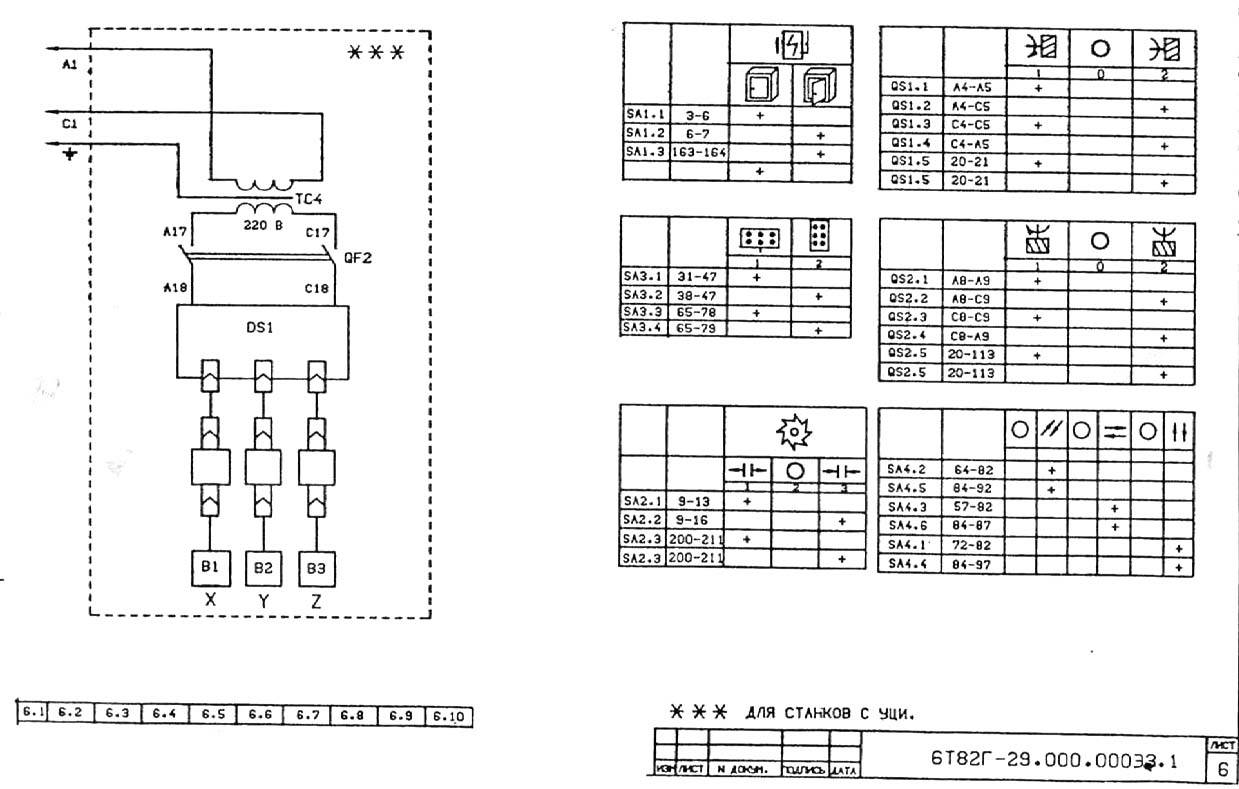

Для осмотра и наладки электроаппаратуры под напряжением (при открытой дверке шкафа) в схеме предусмотрен деблокирующий переключатель SA1, установленный в шкафу управления. Этим переключателем должны пользоваться специалисты-электрики.

Выбор мощности электродвигателя при фрезировании

Выбор мощности электродвигателя при фрезировании определяется по усилению резания по формуле:

где Fфр – удельное сопротивление при фрезировании. Удельное сопротивление при различных материалах:

для стали – (294-1100)·106 н/м2; для чугуна – (148-236)·106 н/м2; для латуни и бронзы – (142-236)· 106 н/м2; b – ширина слоя захватываемого фрезой, мм; t – толщина слоя стружки, мм; n – число оборотов фрезы в одну минуту, об/мин; S – подача на один оборот фрезы, мм; η – КПД станка.

Исходные данные для расчёта мощности числового движения (шпинделя) должен быть паспортным для предельного режима фрезерования по стали. Исходные данные: Fфр =140кг/мм2 – удельное сопротивление при фрезировании; b = 6мм – толщина слоя стружки; S = 3,3мм – подача на один оборот; n = 120об/мин – число оборотов фрезы в одну минуту; η = 0,7 – КПД станка.

По справочнику И.И.Алиева «Электротехника и электрооборудование» выбираем электродвигатель 4А 132 мощностью 11кВт, 1460об/мин..

(4А132М443 11кВт)

Выбор мощности электродвигателя подачи.

Мощность электродвигателя подачи определяется по формуле:

где Fс – вес перемещаемых частей стола, кг/мм2; qс – коэффициент трения стола о станину; V – скорость перемещения стола, м/мин.; η – КПД передачи от электродвигателя к механизму.

Имеем: Fс=300кг/мм2; qс=0,6; V=60м/мм; ηс=0,7

(4А100СУЗ 3кВт 1425об/мин) По справочнику И.И.Алиева «Электротехника и электрооборудование» выбираем электродвигатель 4А1004УЗ 425об/мин.

Выбор мощности электродвигателя охлаждения.

Мощность электродвигателя насоса охлаждения определяется по формуле:

где k = (1,1:1,4) – коэффициент запаса; γ =9810н/м3 – удельный вес перекачиваемой жидкости; H =2м – напор; Q=10м3/л – производительность насоса; ηп=1 – КПД передачи при непосредственном соединении электродвигателя с насосом.

(ПА22У2 0,12кВт 2800об/мин)

По справочной литературе выбираем электронасос типа ПА-22 с электродвигателем мощности 0,12кВт, 2800об/мин..

Построение нагрузочной диаграммы электродвигателя главного привода металлорежущих станков и установок.

Электродвигатель главного привода типа 4А132 М4уз мощностью Рн=11кВт, с числом оборотов Пн = 1460об/мин..

Таблица 1 — Технические данные электродвигателя

| Тип исполнения | Рн, кВт | Рн, Об/мин | η % | Cos1 | Мп | Ммin | Ммax | J кг·м2 |

| Мн | Мн | Мн | ||||||

| 4А132М4УЗ | 11 | 1460 | 87,5 | 0,87 | 3 | 2,2 | 1,7 | 4·10-2 |

Решение:

- Определяем потери мощности в электродвигателе:

где Pн – номинальная мощность электродвигателя, кВт; ηн – КПД электродвигателя при номинальной нагрузке.

- Определяем номинальный момент электродвигателя

где Рн – номинальная мощность электродвигателя, кВт; Пн – номинальные обороты электродвигателя, об/мин..

- Определяем угловую скорость вращения вала двигателя при номинальных оборотах: так как nн в каталоге даётся в об/мин, то их необходимо пересчитать в рад/сек.

- Определяем расчётную мощность электродвигателя: Pрасч.=Pн — ΔPн = 11-1,57=9,43кВт

- Определяем статический эквивалентный момент на валу двигателя со стороны исполнительного механизма

где Pрасч. – расчётная мощность; кз – коэффициент запаса; Wуст – установившаяся угловая скорость электродвигателя после разгона исполнительного органа.

- Условием устойчивой работы электропривода является Мн = МСЭ, при переменных пиковых нагрузках электродвигатель должен быть проверен на перегрузочную способность: Мн > МСЭ, 71,57 > 52,7нм

- Для построения нагрузочной диаграммы двигателя М=f(t) необходимо определить динамические моменты на участках разбега и торможения

В каталогах на электродвигатель момент инерции ротора дан в кг·м2, для перевода в Н·м2 его необходимо умножить на коэффициент 9,8.

- Определяем моменты двигателя на участках разбега М1 и М2: М1=МСЭ+Мдин.р=52,7+19=65,67Н·м М2= МСЭ-Мдин.т=52,7-57,2=-4,5 Н·м

- Проверяем электродвигатель на перегрузочную способность: Мн < М1; 71,57 < 65,67 Н·м

- По расчётным данным в масштабе построить графики: МСЭ=f(t), ω= f(t), Мдин= f(t), М= f(t).

Конструкция узлов горизонтально-фрезерного станка

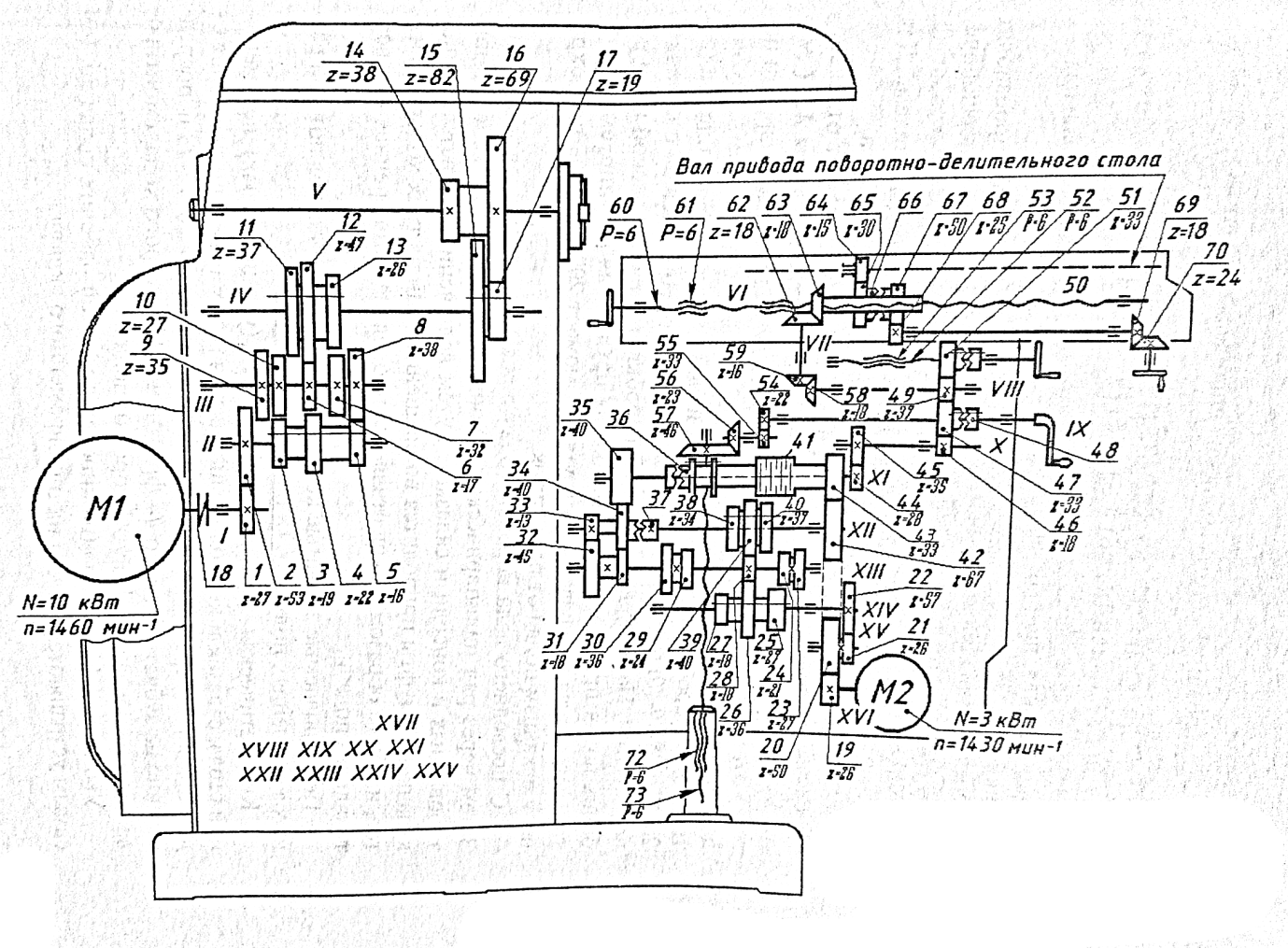

Механизм привода станка

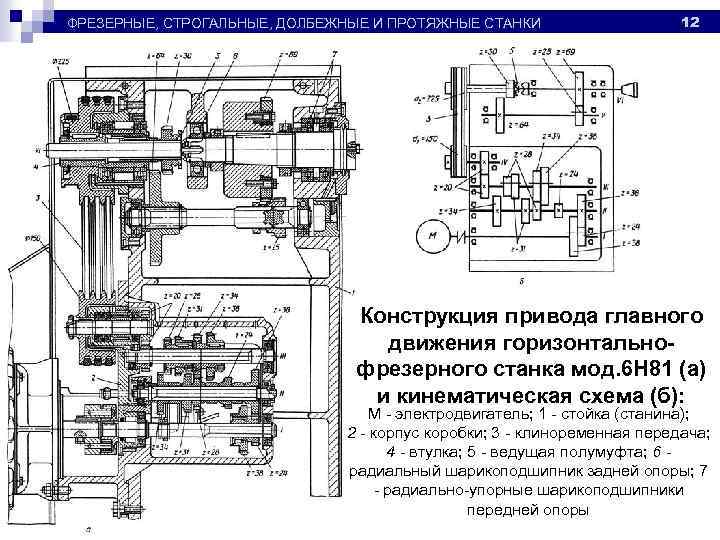

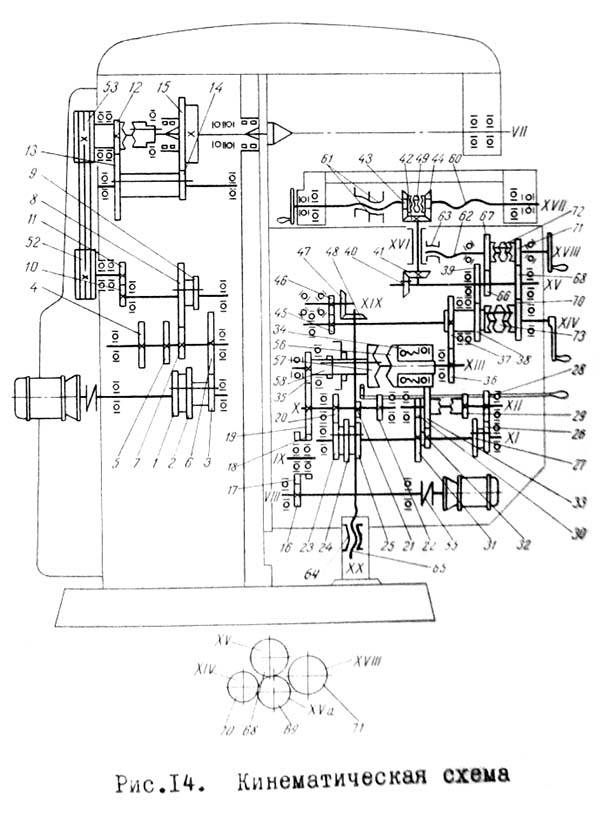

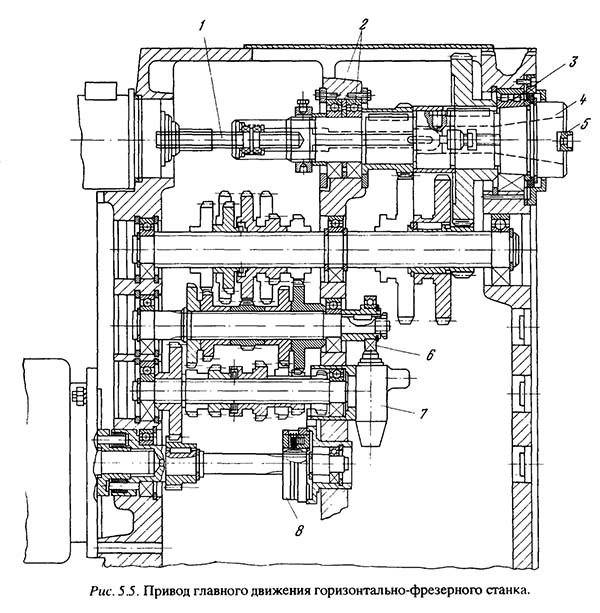

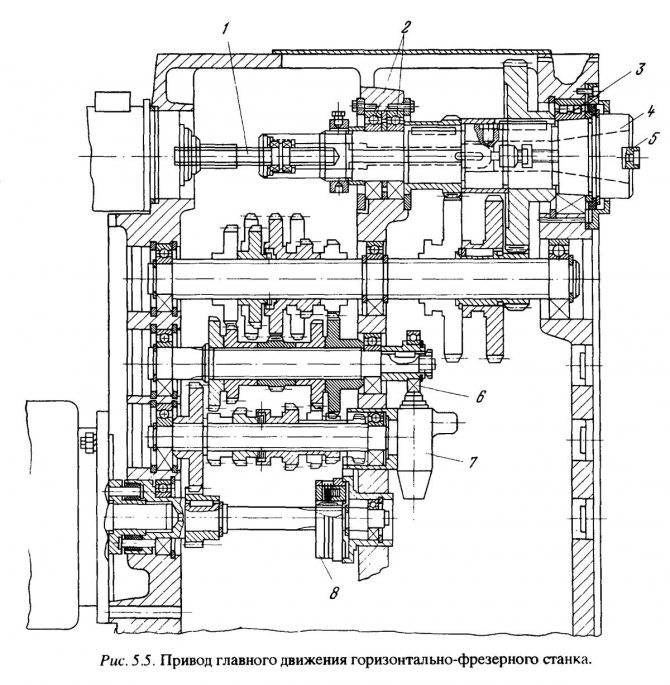

Привод главного движения фрезерного станка 6д81ш

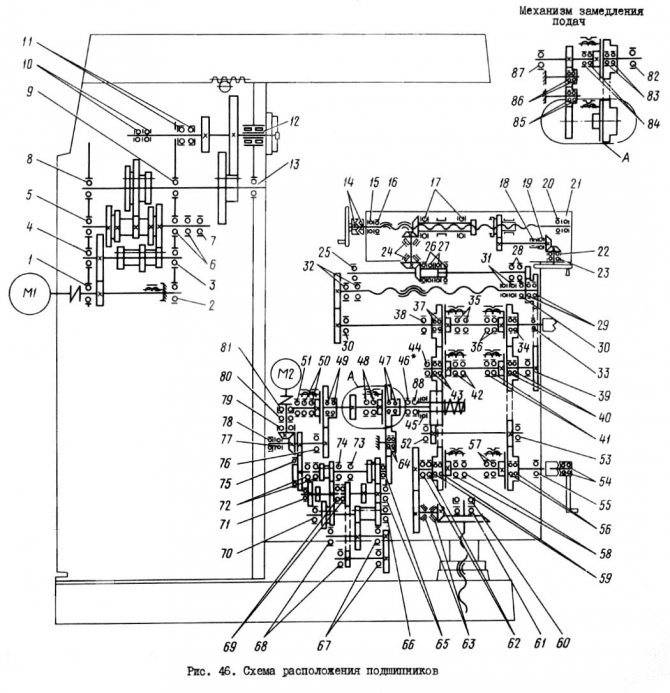

Характерной особенностью шпиндельного узла любого фрезерного станка является устройство 1 (рис. 5.5) для крепления в шпинделе 4 хвостовика фрезы или оправки и торцовая шпонка 5 для передачи крутящего момента со шпинделя на фрезу. Хвостовик инструмента (оправка) втягивается в шпиндель резьбовым шомполом или тягой с отдельным приводом до контакта с центрирующим несамотормозящим (7:24) конусом шпинделя. Удельные давления в конусе определяют жесткость соединения. Для опор шпинделя применена простейшая комбинация подшипников качения с предварительным натягом: спереди — радиальный, двухрядный роликовый 3, сзади — пара радиально-упорных шариковых 2. Чтобы ускорить остановку привода при выключении двигателя, используют электромагнитный тормоз 8, связывающий первый вал (и ротор двигателя) с корпусом. Механизмы привода смазываются с помощью насоса 7, на который нажимает эксцентричный подшипник 6.

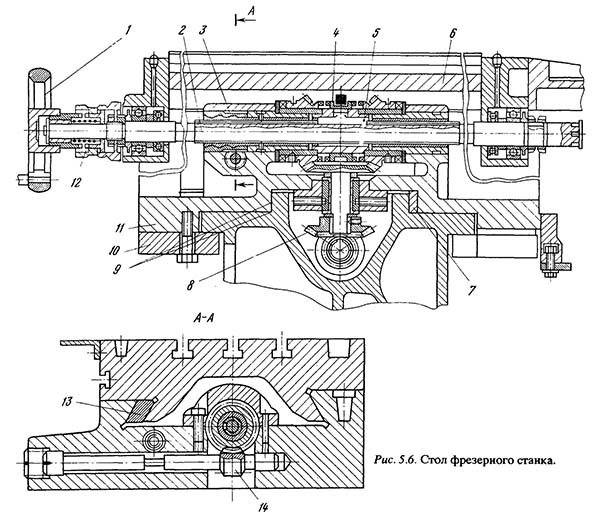

Стол

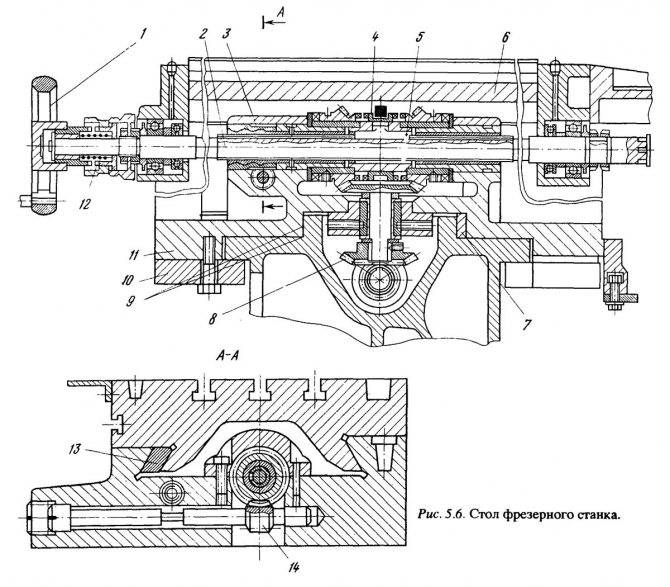

Стол фрезерного станка 6д81ш

Стол 6 (рис. 5.6) имеет Т-образные пазы для крепления заготовки, направляющие скольжения типа «ласточкин хвост» и передачу винт-гайка для прямолинейного перемещения. Зазор в направляющих регулируют клином 13, а в передаче — червяком 14. Ходовая гайка 3 неподвижно закреплена на салазках 11, а ходовой винт 2 вращается в столе и перемещается вместе с ним. Винт получает вращение от маховичка 1 через муфту 12 или от двигателя коробки подач через коническую передачу 8, реверсирующий механизм с муфтой 4 и скользящую шпонку 5 (шпоночный паз на винте прорезает резьбу). У направляющих 9 салазок форма прямолинейная, а зазоры регулируют клином 7 и пригонкой планок 10.

Консоль

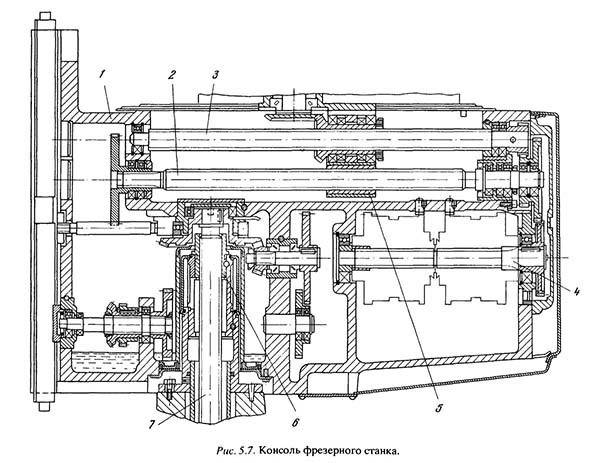

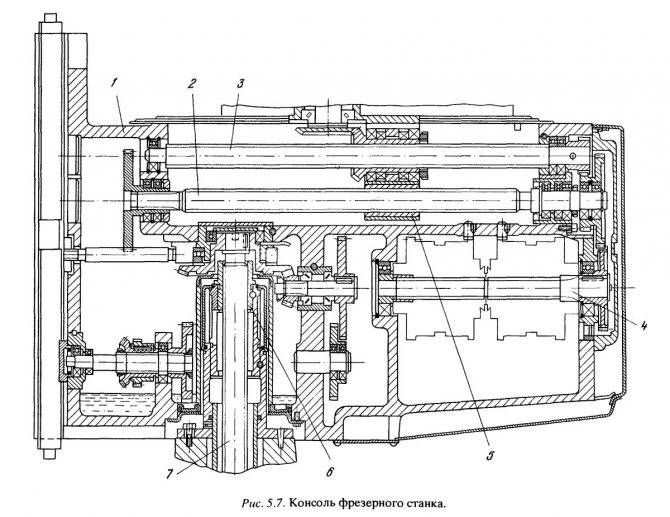

Консоль фрезерного станка 6д81ш

Консоль 1 (рис. 5.7) содержит многоваловую конструкцию коробки подач, распределительно-реверсирующие механизмы с электромагнитными муфтами (например, на валу 4), передачу с ходовым винтом 7, который вращается и перемещается вертикально относительно гайки 6, ходовой винт 2, который вращается, перемещая гайку 5 салазок, шлицевый вал 3, который передает вращение через конические передачи ходовому винту стола.

2 Коробка скоростей и шпиндель консольно-фрезерной установки

Данный элемент агрегата расположен на корпусе станины (вверху), а управление им производится с левой части станины, где смонтирована коробка (вставная), дающая возможность выбрать нужную оператору скорость работы. Ремонт коробки возможен при снятой ее крышке.

Центрированная в горловине поворотная головка станка несет на себе шпиндель. От оси по вертикали головка способна поворачиваться в две стороны на угол в 45 градусов. А крепится данный узел при помощи четырех болтов. Маховик предназначен для того, чтобы гильзу головки можно было выдвинуть в необходимый момент и на нужную длину. Длина такого выдвижения контролируется лимбом, который находится на валике маховика. Если маховик делает полный оборот, выдвижение гильзы составляет 4 миллиметра, если переключается на деление лимба – 0,05 миллиметров.

От коробки скоростей шпиндель получает требуемое для выполнения фрезерования вращение (поступает оно через две передачи – цилиндрическую и коническую). В тех ситуациях, когда шпинделю требуется придать повышенную жесткость, можно осуществить стягивание корпуса головки, используя специальный зажим (управляется он рукояткой). Добавим и то, что перемещение гильзы допускается настраивать при помощи кронштейна, размещенного на корпусе поворотной головки.

Главный вал агрегата конструктивно установлен на дух упорных и одном радиальном подшипнике. Первые стянуты шайбой, находятся они во фланце, соединенном со станиной. Промежуточные кольца можно подшлифовывать для того, чтобы изменять зазор в таких подшипниках. Второй вал монтируется по такой же схеме, но регулировать зазор на его подшипниках следует посредством подтягивания гайки, смонтированной на левом торце данной детали.

Кроме того, в станке имеется еще три вала. Два из них являются шлицевыми, что позволяет передвигать зубчатые блоки, а один стоит на трех опорах для придания максимальной жесткости конструкции фрезерной установки.

Коробка скоростей описываемого агрегата выполнена в качестве самостоятельного механизма, располагающего:

Эксплуатация и обслуживание

Фрезерный станок 6Т82Г достаточно прост в эксплуатации и обслуживании. Стандартные опции расширяются дополнительными устройствами:

- Тиски.

- Поворотный стол.

- Делительная головка.

- Долбежная головка.

- Накладная фрезерная головка.

- Специальные кондукторы для фиксации определенных деталей в массовом и крупносерийном производстве.

- Устройства жестко крепятся на столе в пазах.

Большой ход стола по всем осям, жесткость и большое тяговое усилие дает возможность выполнять любые работы для данного класса станков.

Диапазон скоростей вращения шпинделя и скоростей подачи стола позволяет подобрать оптимальные режимы обработки деталей с нужными параметрами:

- производительность;

- заданной шероховатости поверхности;

- износостойкости инструмента.

Хорошая система защиты от перегрузок надежно работает в аварийных ситуациях и защищает фрезерный станок 6Т82Г от повреждения. Обслуживание включает в себя поддержание фрезерного станка 6Т82Г в чистоте, своевременное поддержание достаточного количества масла и охлаждающей эмульсии.

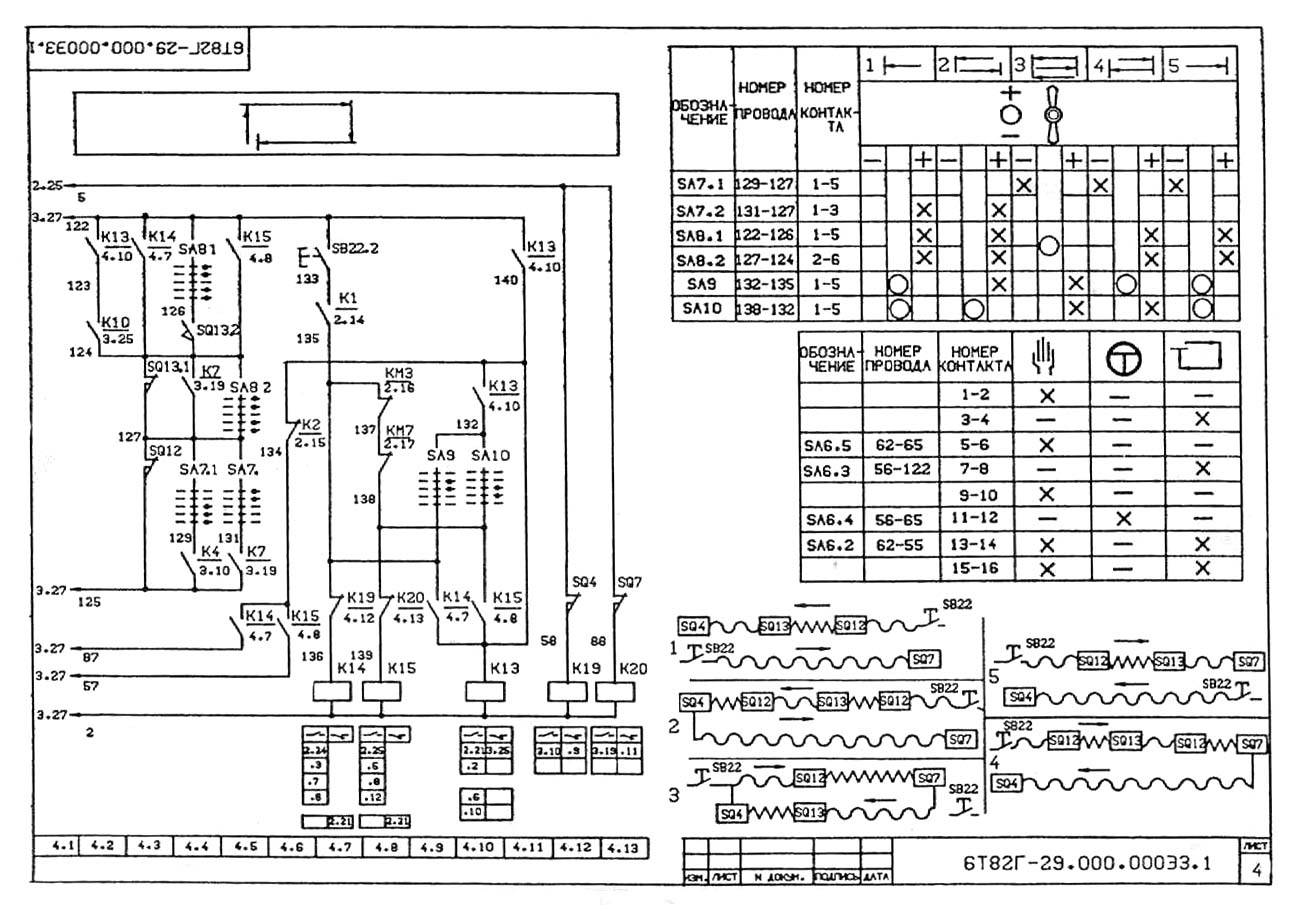

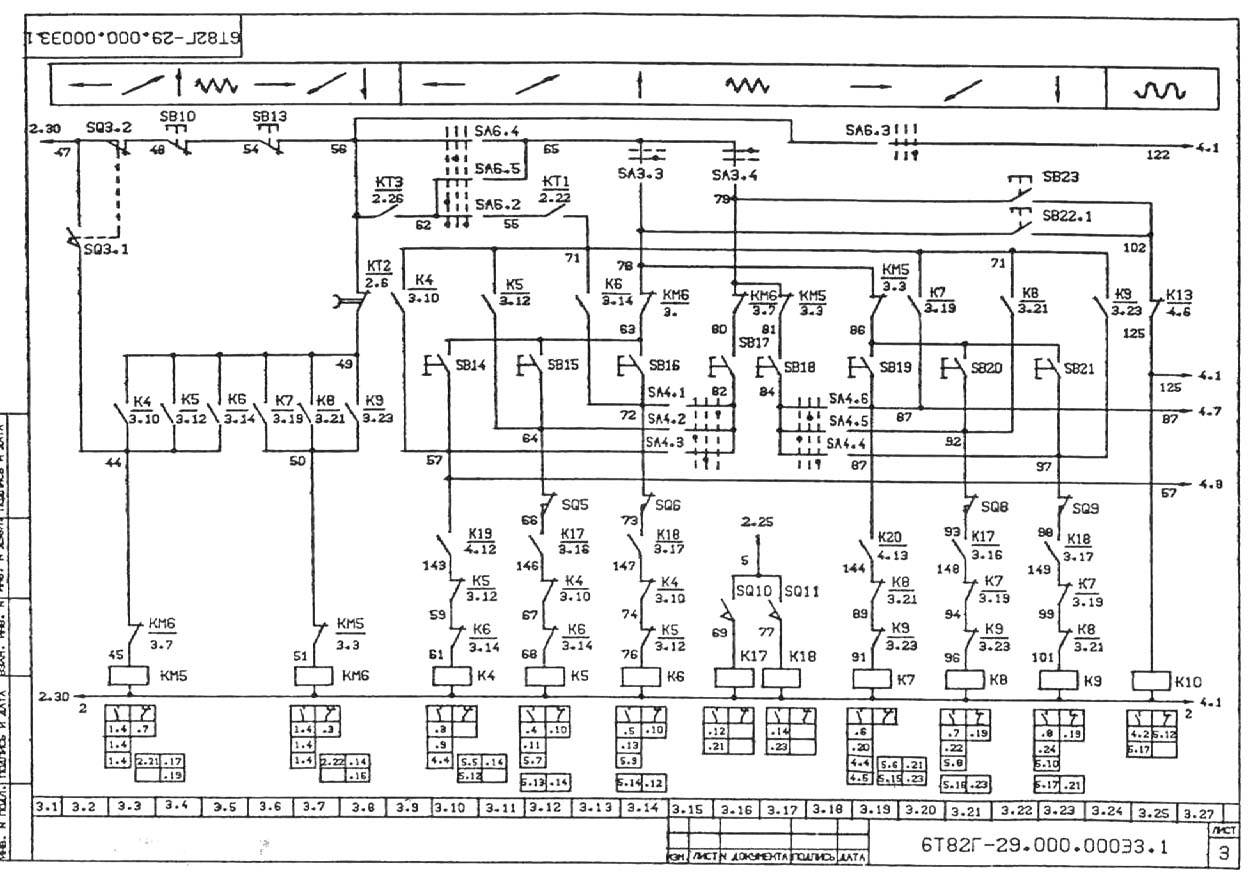

Сигнализация и блокировочные устройства

В целях удобства, надежности и безопасности работы на станках электрическая схема обеспечивает следующие световые сигнализации и электрические блокировки:

- а) на левой боковой стенке станции управления установлены сигнальная лампа HL3 с фильтром молочного цвета, указывающая на включенное состояние вводного выключателя и НL1 с фильтром красного цвета, предупреждающая о неисправности цепи управления;

- б) в станции управления установлена сигнальная лампа HL2 с фильтром красного цвета, предупреждающая обслуживающий персонал о включенном состоянии вводного выключателя при открытой дверке электрошкафа

- в) в станции управления установлено блокировочное устройство (SQ11, SA1), которое обеспечивает блокировку вводного выключателя с дверкой станции управления;

- г) реле контроля зажима инструмента К1 блокирует цепь включения главного привода (см.строка 28);

- д) исключается перемещение стола в рабочем режиме при отключенном приводе главного движения (см. КТ4 строка 48);

- е) исключается возможность включения привода главного движения при его торможении (см. КТ3, строка 40);

- ж) взаимной блокировкой исключается возможность включения подвижных узлов станка во взаимно противоположных направлениях;

- и) при одновременном отключении приводов стола и главного движения обеспечивается последовательность отключения (см.КТ4 строка 29);

- к) исключается возможность одновременного включения муфт подачи, быстрого и замедленного хода;

- л) при перемещении стола в поперечном и вертикальном направлениях от рукояток исключается возможность пуска привода стола в этих направлениях от кнопок. См.путевые выключатели SQ13, SQ14;

- м) при включении привода зажима инструмента происходит автоматическое торможение главного привода (см. QS3.7 строка 119);

- н) в режиме автоматического управления отключены органы управления, используемые в ручном и толчковом режимах управления (см.SАЗ.3 строка 45);

- п) в станции управления предусмотрены клеммные зажимы 45, 46 для подключения аппаратов контроля механизма зажима заготовки.

Модель 6Н82

Фрезерный станок 6Н82 можно смело назвать одним из самых популярных на территории бывшего СССР агрегатов, за которым работало не одно поколение мастеров. Что интересно, данная модель успешно экспортировалась за пределы страны-производителя, что намекает на ее недюжинные технологические преимущества.

Отдельный плюс агрегата состоит в том, что с его помощью можно обрабатывать изделия из пластика. Устанавливая такую технику в своем цеху, можно быть уверенным в том, что большую часть возложенных на него задач агрегат выполнит на высоком уровне, обеспечив предельно возможную точность обработки заготовки.

Немало этому способствует жесткость конструкции фрезерного станка 6Н82. Также отметим, что агрегат укомплектован мощным электродвигателем, который дает возможность совершать качественную обработку деталей с помощью фрез с пластинами из быстрорежущей стали и сверхтвердых сплавов. Всё это делает 6Н82 незаменимым помощником для квалифицированного мастера, нуждающегося в оборудовании широкого спектра применения.

Упомянем ключевые технические параметры фрезерного станка 6Н82:

- Мощность электромотора – 5.5 кВт;

- Мощность электрического привода рабочего стола – 1.5 кВт;

- Габариты – 2135x1865x1695 мм;

- Масса – 2360 кг;

- Пределы перемещений рабочего стола в продольном/поперечном/вертикальном направлении – 850/250/400 мм;

- Диапазон расстояний от шпинделя до стола – 50-410 мм;

- Предельное выдвижение гильзы шпинделя – 60 мм;

- Максимальная частота вращения шпинделя – 2000 оборотов в минуту;

- Соответствие ГОСТ 30064-93.

Соблюдение техники безопасности

Техника безопасности при работе на фрезерном станке включает правила поведения не только во время работы, но и при подготовке оборудования:

- застегнуть рукава, одеть головной убор;

- проверить наличие защитного экрана и исправность заземления;

- проконтролировать исправность станка на холостом ходу;

- нельзя пользоваться неисправным инструментом или затупленной фрезой;

- запрещено отходить от работающего станка или отвлекаться от работы;

- запрещено при вращающейся фрезе производить замеры;

- также нельзя убирать стружки руками или ветошью;

- по окончании работ необходимо выключить станок от общей силовой сети;

- все направляющие станка смазать.

Если не соблюдать правила техники безопасности, то работа на фрезерном станке может привести к травматизму.

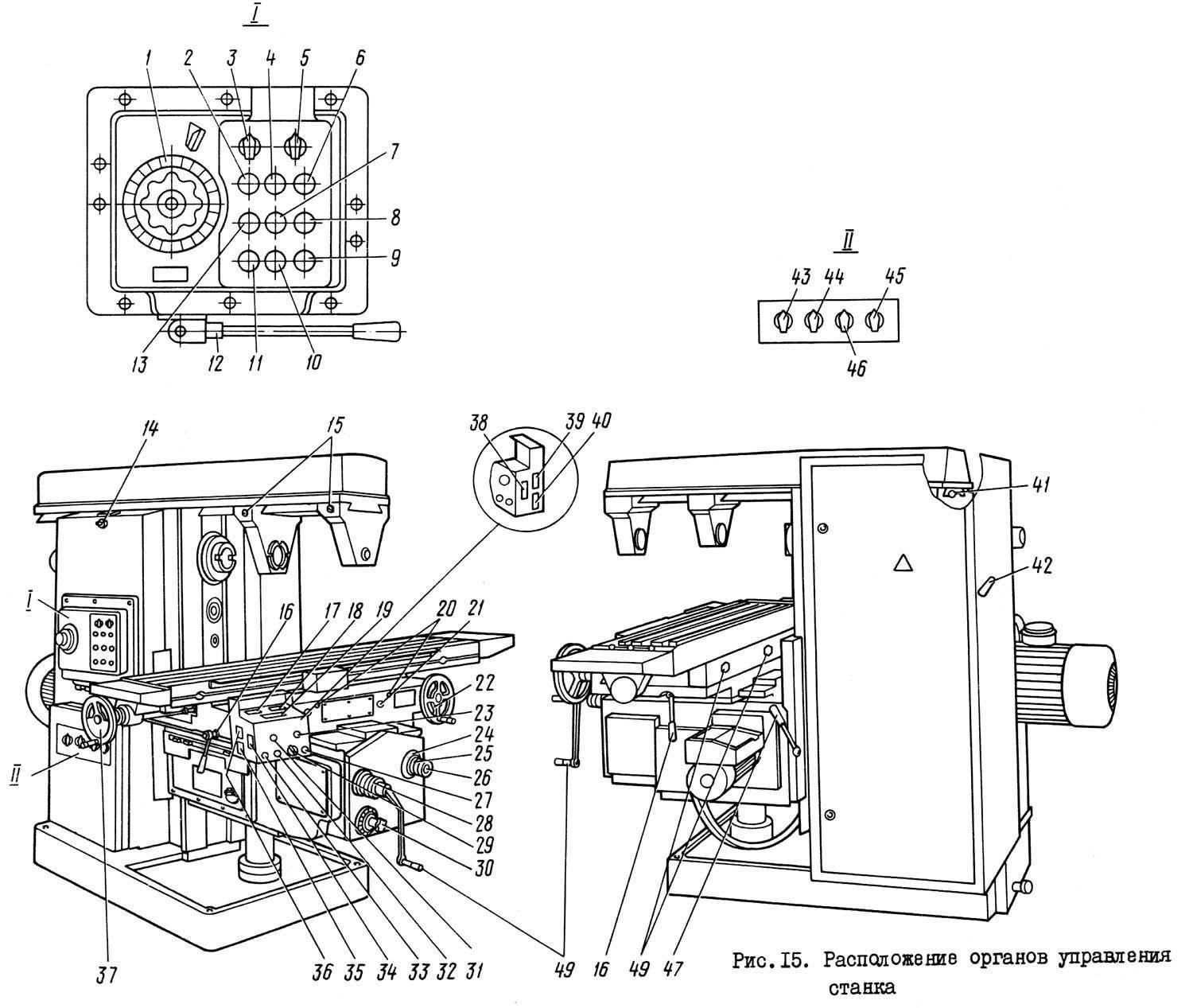

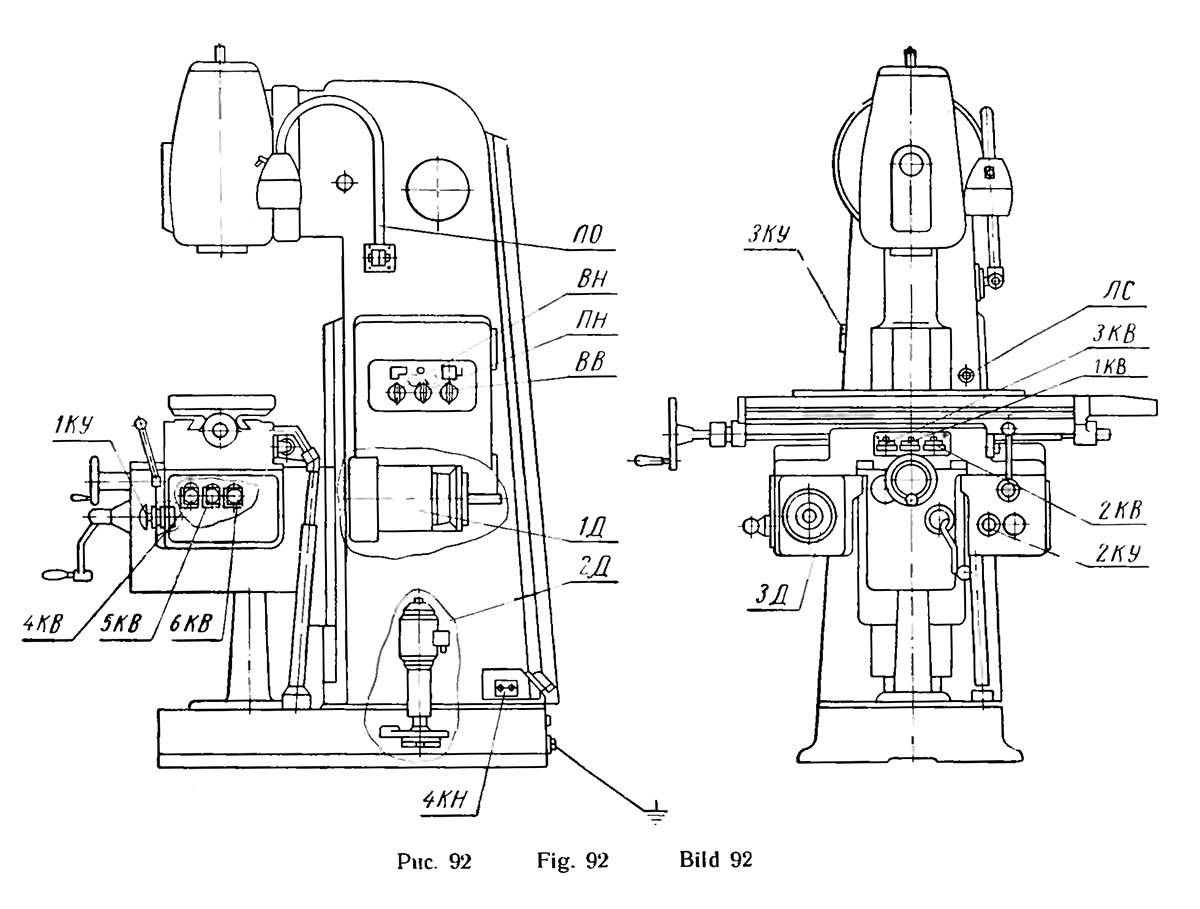

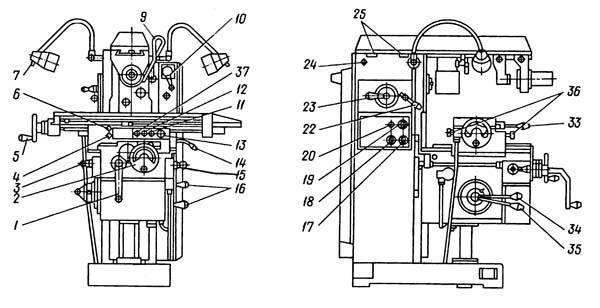

Расположение органов управления станком 6Т80

Расположение органов управления фрезерным станком 6т80

Перечень органов управления фрезерным станком 6Т80

- Рукоятка ручного вертикального перемещения стола

- Маховик ручного поперечного перемещения салазок

- Рукоятка включения вертикальной подачи

- Червяк выборки люфта на продольном винте

- Маховик ручного перемещения стола

- Зажим стола

- Переключатель «Освещение»

- Рукоятка зажима гильзы шпинделя

- Кран системы охлаждения

- Рукоятка включения электросети

- Кнопка быстрого перемещения стола

- Кнопка «Пуск»

- Кнопка «Стоп» аварийная

- Рукоятка зажима салазок

- Рукоятка включения поперечной подачи

- Рукоятка зажима консоли

- Выключатель электродвигателя подачи

- Выключатель электронасоса охлаждения

- Переключатель направления вращения горизонтального шпинделя

- Кнопка «Толчок»

- Переключатель направления вращения вертикального шпинделя

- Рукоятка переключения перебора горизонтального шпинделя

- Рукоятка переключения скоростей горизонтального шпинделя

- Ручное перемещение хобота

- Зажим хобота на станине

- Зажим головки фрезерной к хоботу

- Червяк поворота головки фрезерной в продольной плоскости стола

- Червяк поворота головки фрезерной в поперечной плоскости стола

- Рукоятка перебора вертикального шпинделя

- Ручка переключения перебора шкивов вертикального шпинделя

- Рукоятка переключения скоростей вертикального шпинделя

- Рукоятка перемещения гильзы вертикального шпинделя

- Рукоятка включения продольной подачи

- Рукоятка перебора коробки подач

- Рукоятка переключения подач

- Винты зажима салазок станка 6Т80

- Кнопка «Стоп»

6Н81А Станок консольный фрезерный широкоуниверсальный. Назначение и область применения

Широкоуниверсальный консольно-фрезерный станок 6Н81А с поворотной фрезерной головкой предназначен для обработки небольших изделий из стали, чугуна, цветных металлов и пластмасс цилиндрическими, торцовыми, дисковыми, угловыми и специальными фрезами.

Принцип работы и особенности конструкции станка

Шпиндель станка 6Н81А может поворачиваться в вертикальной плоскости на 115° и занимать горизонтальное, вертикальное и наклонное положение.

При наличии делительной головки на станке 6Н81А можно обрабатывать зубчатые колеса с прямым и спиральным зубом, спиральные сверла, и подобные изделия.

Основные размеры станка соответствуют ГОСТ 165-49, нормы точности соответствуют ГОСТ 154-41, ГОСТ- 155-41.

Станок 6Н81А состоит из следующих узлов:

- Станина;

- Ползун;

- Коробка подач;

- Редуктор;

- Коробка реверса;

- Механизм переключения подач;

- Консоль;

- Стол;

- Охлаждение;

- Смазка;

- Электрооборудование;

- Принадлежности.

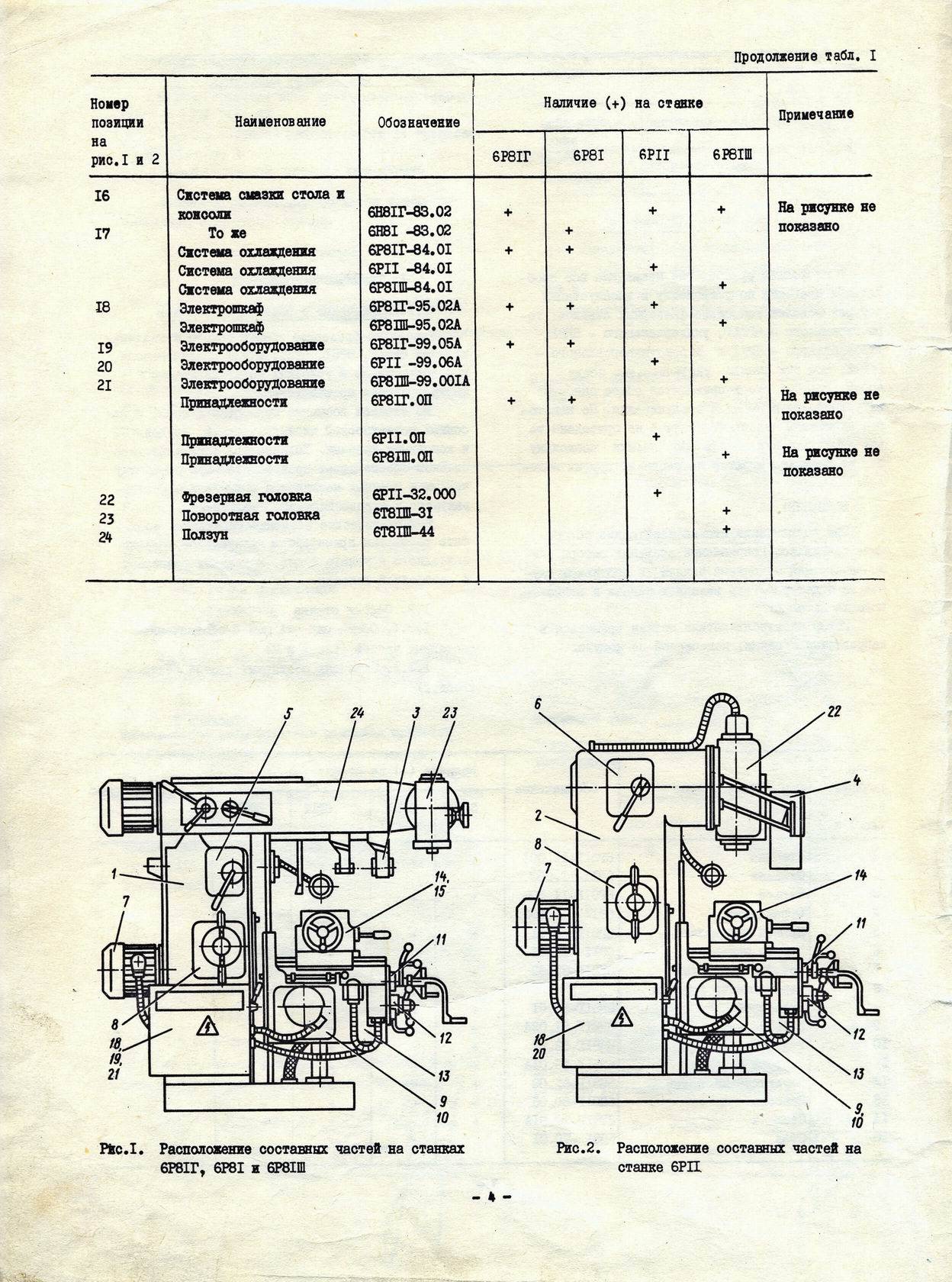

Наиболее известные серии консольно-фрезерных станков, выпускаемых ДЗФС:

- серии 6Н: вертикальные — 6Н11; горизонтальные — 6Н81, 6Н81Г, 6Н81А

- серии 6Р: вертикальные — 6Р11; горизонтальные — 6Р81; 6Р81Г; широкоуниверсальные — 6Р81Ш

- серии 6Т: вертикальные — 6Т11, 6Т12

- серии 6К: вертикальные — 6К11 ,6К12 , широкоуниверсальные —6К81Ш, 6К82Ш

- серии 6М: широкоуниверсальные с автоциклами — 6М82Ш

- серии 6Д: вертикальные — 6Д12 , горизонтальные —6Д81, 6Д82; широкоуниверсальные — 6Д81Ш, 6Д82Ш

- серии 6ДМ: вертикальные с ЧПУ 6ДМ13ФЗ, с автоциклами — 6ДМ83Ш, с ЧПУ — 6ДМ83ШФ2

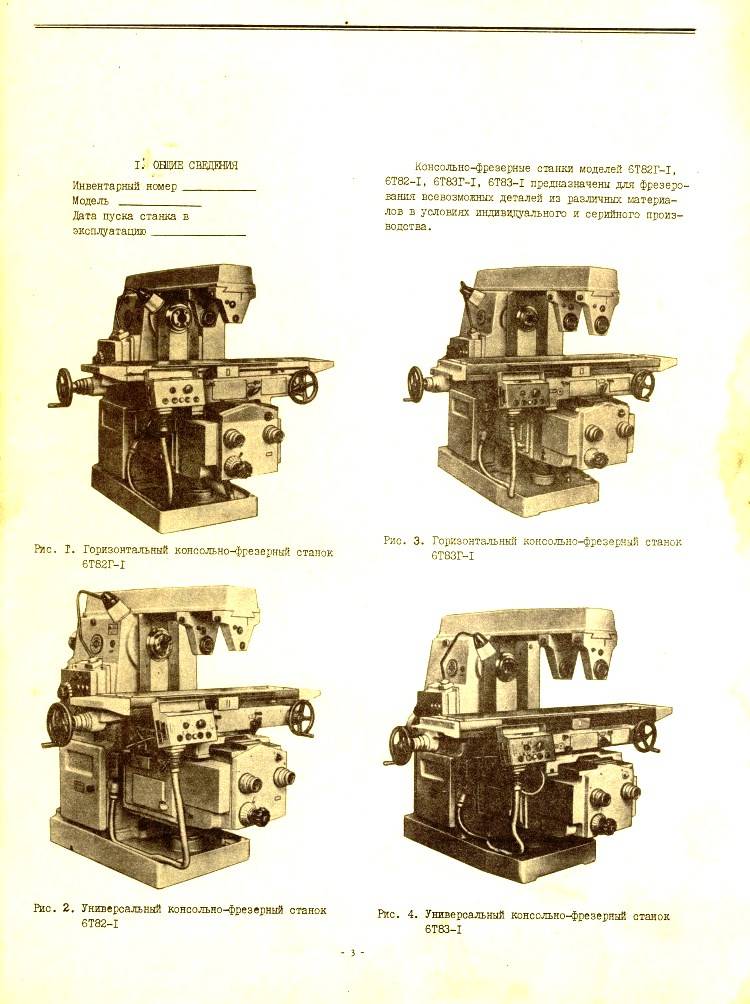

Станки консольно-фрезерные. Общие сведения

Горизонтальные консольно-фрезерные станки имеют горизонтально расположенный, не меняющий своего места шпиндель. Стол может перемещаться перпендикулярно к оси шпинделя в горизонтальном и вертикальном направлениях и вдоль оси, параллельной ей.Универсальные консольно-фрезерные станки отличаются от горизонтальных тем, что имеют стол, который может поворачиваться на требуемый угол.

Вертикальные консольно-фрезерные станки имеют вертикально расположенный шпиндель, перемещающийся вертикально и в некоторых моделях поворачивающийся. Стол может перемещаться в горизонтальном направлении перпендикулярно к оси шпинделя и в вертикальном направлении.

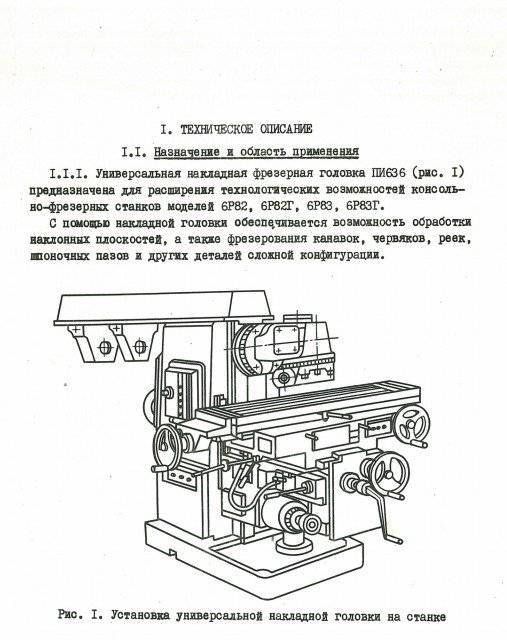

Широкоуниверсальные консольно-фрезерные станки в отличие от универсальных имеют помимо основного горизонтального шпинделя накладную поворотную головку со шпинделем, поворачивающимся вокруг вертикальной и горизонтальной осей.

Бесконсольно-фрезерные станки имеют шпиндель, расположенный вертикально и перемещающийся в этом направлении. Стол перемещается только в продольном и поперечном направлениях.

Консольно-фрезерные станки горизонтальные и вертикальные — это наиболее распространенный тип станков, применяемых для фрезерных работ. Название консольно-фрезерные станки получили от консольного кронштейна (консоли), который перемещается по вертикальным направляющим станины станка и служит опорой для горизонтальных перемещений стола.

Типоразмеры консольно-фрезерных станков принято характеризовать по величине рабочей (крепежной) поверхности стола. Консольно-фрезерные станки могут иметь горизонтальное, универсальное (широкоуниверсальные) и вертикальное исполнение при одной и той же величине рабочей поверхности стола. Сочетание разных исполнений станка при одинаковой основной размерной характеристике стола называют размерной гаммой станков.

В СССР было освоено производство консольно-фрезерных станков пяти типоразмеров: № 0; № 1; № 2; № 3 и № 4, причем по каждому размеру выпускалась полная гамма станков — горизонтальные, универсальные и вертикальные. Каждый станок одной размерной гаммы имел в шифре одинаковое обозначение, соответствующее размеру рабочей поверхности стола.

В зависимости от размера рабочей поверхности стола различают следующие размеры консольно-фрезерных станков:

| Размер | Гамма станков | Размер стола, мм |

| 6Р10, 6Р80, 6Р80Г, 6Р80Ш | 200 х 800 | |

| 1 | 6Н11, 6Н81, 6Н81Г, 6Н81А; 6Р11, 6Р81, 6Р81Г, 6Р81Ш | 250 х 1000 |

| 2 | 6М12П, 6М82, 6М82Г; 6Р12, 6Р82, 6Р82Ш; 6Т12, 6Т82, 6Т82Г, 6Т82Ш | 320 х 1250 |

| 3 | 6М13П, 6М83, 6М83Г; 6Р13, 6Р83; 6Т13, 6Т83, 6Т83Г | 400 х 1600 |

| 4 | 6М14П, 6М84, 6М84Г | 500 х 2000 |

В соответствии с размерами стола меняются габаритные размеры самого станка и его основных узлов (станины, стола, салазок, консоли, хобота), мощность электродвигателя и величина наибольшего перемещения (хода) стола в продольном, салазок в поперечном и консоли в вертикальном направлениях.

Подключение станка

До подключения станка к питающей электросети подключите станок к цеховой системе заземления 4 (рис.1)

Подвод кабеля от цеховой электрической сети к вводным клеммам станка производится через крышку 5 на верхней стенке станции управления. Сечение жил кабеля (проводов) определяется номинальным током станка и номинальным током расцепителя вводного выключателя, указанных на табличке 1.

ВНИМАНИЕ! Станок должен быть надежно заземлен в соответствии с правилами и нормами. ЗАПРЕЩАЕТСЯ РАБОТА НА СТАНКЕ С ОТКРЫТЫМИ ШКАФОМ УПРАВЛЕНИЯ И КЛЕММНОИ КОРОБКОЙ

ПРОФИЛАКТИЧЕСКИЙ РЕМОНТ, ОСМОТР И ЧИСТКУ ЭЛЕКТРООБОРУДОВАНИЯ ПРОИЗВОДИТЬ ТОЛЬКО ПРИ ОТКЛЮЧЕННОЙ ПИТАющЕЙ ЭЛЕКТРИЧЕСКОЙ СЕТИ

ЗАПРЕЩАЕТСЯ РАБОТА НА СТАНКЕ С ОТКРЫТЫМИ ШКАФОМ УПРАВЛЕНИЯ И КЛЕММНОИ КОРОБКОЙ. ПРОФИЛАКТИЧЕСКИЙ РЕМОНТ, ОСМОТР И ЧИСТКУ ЭЛЕКТРООБОРУДОВАНИЯ ПРОИЗВОДИТЬ ТОЛЬКО ПРИ ОТКЛЮЧЕННОЙ ПИТАющЕЙ ЭЛЕКТРИЧЕСКОЙ СЕТИ.

Электрическое сопротивление, измеренное между винтом заземления и любой металлической частью станка, которая может оказаться под напряжением в результате пробоя изоляции, не должно превышать 0,1 Ом.

Обслуживание электрооборудования станка должно производиться специалистами по электрооборудованию станков.

Помните, что при отключенном вводном выключателе его верхние зажимы и вводной клеммный набор находятся под напряжением питающей сети. Снимать кожухи ЗАПРЕЩАЕТСЯ.

Для осмотра и наладки электроаппаратуры под напряжением (при открытой дверке шкафа) в схеме предусмотрен деблокирующий переключатель SA1, установленный в шкафу управления. Этим переключателем должны пользоваться специалисты-электрики.

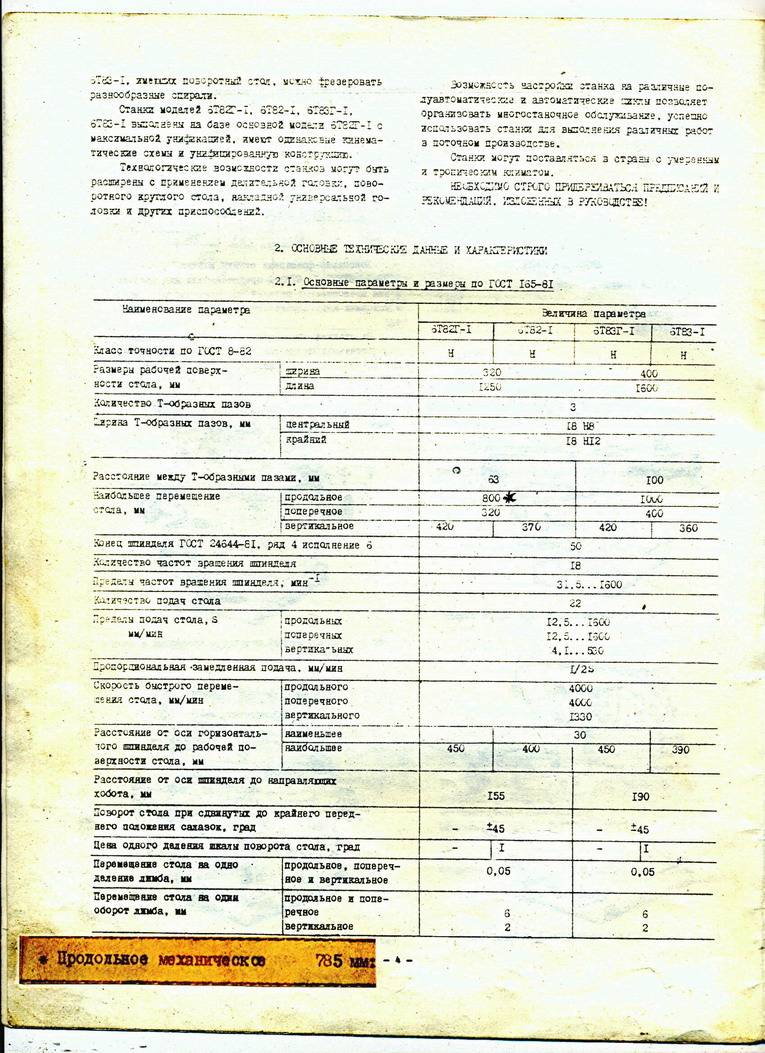

Горизонтально-фрезерный станок 6Т82Г (6Р82Г)

Уточнить цену

Оставить заявку

Горизонтально-фрезерный станок 6Т82Г предназначен для выполнения разнообразных фрезерных работ цилиндрическими, торцевыми, концевыми, фасонными и другими фрезами. Применяются для обработки горизонтальных и вертикальных плоскостей, пазов, рамок, углов, зубчатых колес, спиралей, моделей штампов, пресс-форм и других деталей из стали, чугуна, цветных металлов, их сплавов и других материалов.

Высокая жесткость станков позволяет применять фрезы, изготовленные из быстрорежущей стали, а также инструмент, оснащенный пластинками из твердых и сверхтвердых синтетических материалов. Большая мощность привода главного движения и тяговое усилие продольной подачи стола позволяют производить за один проход обработку широких горизонтальных поверхностей набором цилиндрических или фасонных фрез, установленных на горизонтальной оправке.

Станки моделей 6Т82, 6Т82-27 и 6Т83, 6Т83-27 оснащены столом, поворачивающимся вокруг вертикальной оси на угол ±45°, что обеспечивает возможность нарезания косозубых зубчатых колес, червяков и других деталей, имеющих обрабатываемую поверхность в виде спирали.

Технологические возможности станков могут быть расширены за счет применения накладной фрезерной, делительной и долбежной головок, круглого поворотного стола. Станки выпускаются в различных исполнениях по напряжению и частоте питающей сети. Поставляются запасные части.

Особенности конструкции:

Характерные особенности: базовая модель (автоматические циклы по 3 координатам);

Тип: горизонтальный

Основные преимущества станка 6Т82Г (6Р82Г):

Конструктивные:

- механизированное крепление инструмента в шпинделе;

- устройство периодического регулирования величины зазора в винтовой паре продольной подачи;

- предохранительная муфта защиты привода подач от перегрузок;

- торможение шпинделя при остановке электромагнитной муфтой.

Технологические:

- разнообразные автоматические циклы работы станка;

- широкий диапазон частот вращения шпинделя и подач стола;

- большая мощность приводов;

- высокая жесткость;

- надежность и долговечность

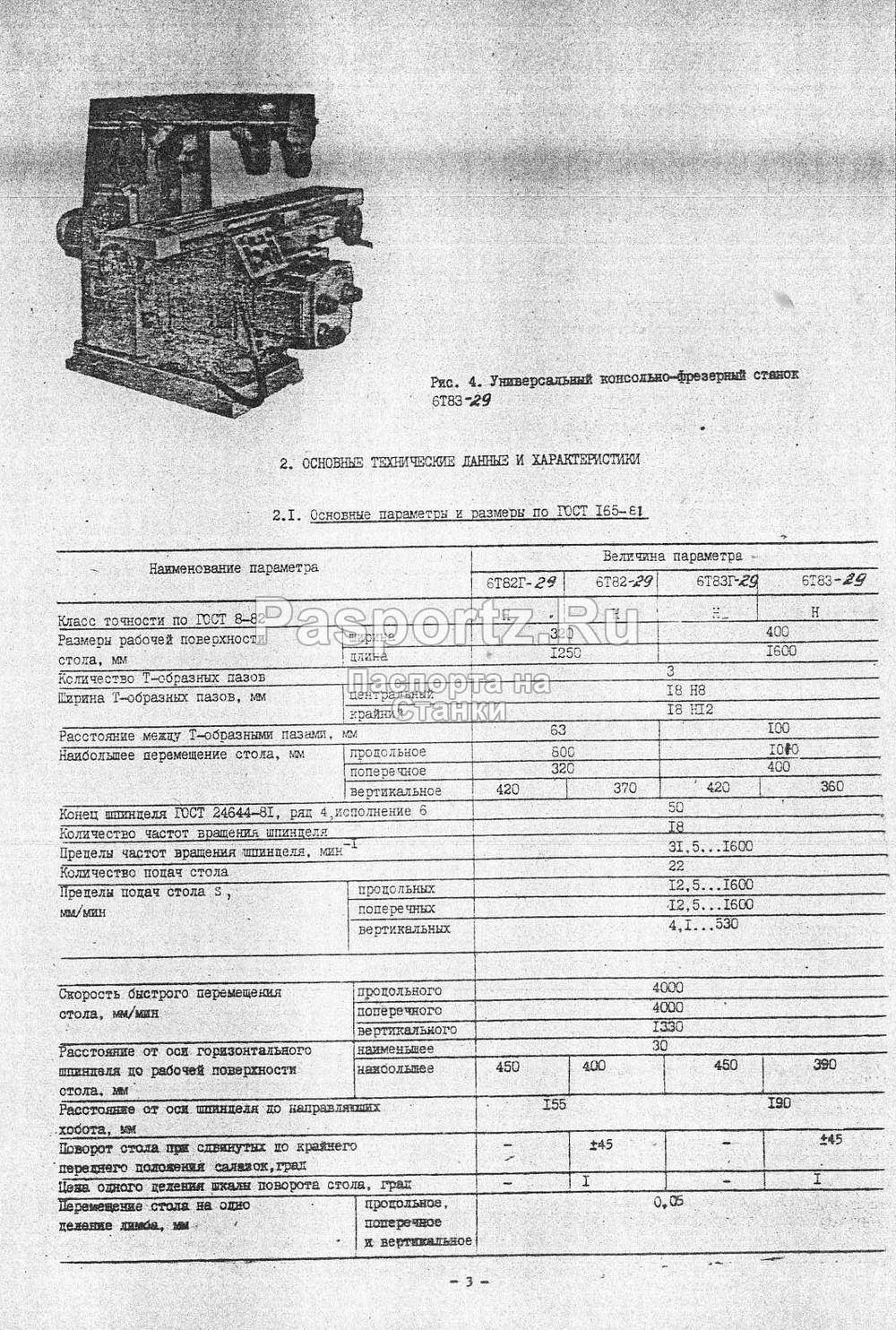

Технические характеристики горизонтально-фрезерного станка 6Т82Г (6Р82Г)

| Характеристика | мод. 6Т82Г (6Р82Г) |

| Размеры рабочей поверхности стола, мм | 1250х320 |

| Наибольшее перемещение стола, мм | |

| — продольное | 800 (850*) |

| — поперечное | 320 |

| — вертикальное | 420 |

| Поворот стола в обе стороны, град | ± 45 |

| Расстояние от оси горизонтального шпинделя до рабочей поверхности стола, мм | 30-450 (280-650*) |

| Пределы частот вращения шпинделя, мин -1 | 31,5-1600 (50-2500*) |

| Диапазон подач стола, мм/мин: | |

| — продольных | 12,5-1600 |

| — продольных (бесступенчато регулируемый) | 5-3150* |

| — поперечных | 12,5-1600 |

| — поперечных (бесступенчато регулируемый) | 5-3150* |

| — вертикальных | 4,1-530 |

| — вертикальных (бесступенчато регулируемый) | + |

| Ускоренное перемещение стола, мм/мин: | |

| — продольное | 4000 |

| — поперечное | 4000 |

| — вертикальное | 1330 |

| Мощность электродвигателей приводов, КВт | |

| — основного шпинделя | 7,5 |

| — подач стола | 3 |

| Конус шпинделя по ГОСТ 30064-93 | ISO 50 |

| Максимальная масса обрабатываемой детали с приспособлением, кг | 1000 |

| Максимальное тяговое усилие приводов стола, Н: | |

| — продольное и поперечное | 40000 |

| — вертикальное | 25000 |

| Габаритные размеры, мм: | |

| — длина | 2280 |

| — ширина | 1965 |

| — высота | 1690 |

| Масса станка с электрооборудованием, кг | 3050 |

| Дополнительная по заказу: | |

| — цифровая индикация Ф1 | + |

| — направляющие из фторопласта | + |

примечание: станки по требованию заказчика могут быть оснащены механизмом пропорционального (в 2 раза) замедления рабочей подачи * по спец. заказу

Оборудование к 6Т82Г (6Р82Г) за отдельную плату:

- Стол поворотный круглый с редуктором механического привода 7204-0023-01

- Универсальная делительная головка УДГ-Д-250 или УДГ-Н-160

- Долбежная головка ПИ 695

- Накладная фрезерная головка ПИ 73005

- Тиски станочные 7200-0220-02

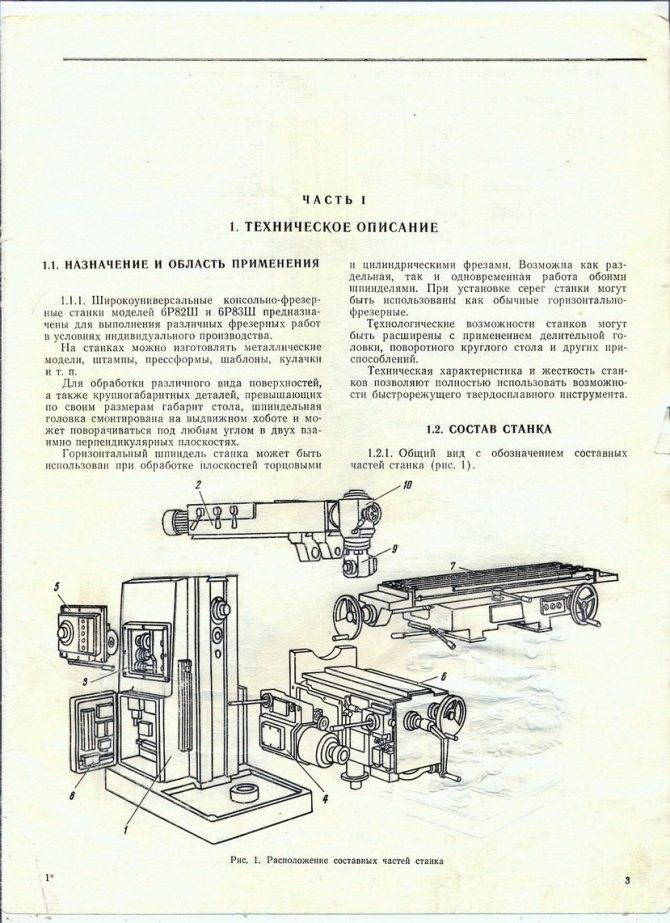

§ 2. ШИРОКОУНИВЕРСАЛЬНЫЙ ФРЕЗЕРНЫЙ СТАНОК МОДЕЛИ 6Р82Ш

Раздел: БИБЛИОТЕКА ТЕХНИЧЕСКОЙ ЛИТЕРАТУРЫ Короткий путь https://bibt.ru <<�Предыдущая страница Оглавление книги Следующая страница>> На широкоуниверсальном фрезерном станке модели 6Р82Ш выполняют различные сложные работы: изготовление металлических моделей, штампов, пресс-форм, шаблонов, кулачков и т. д. Станок имеет горизонтальный шпиндель, который может быть использован при обработке плоскостей торцовыми и цилиндрическими фрезами. На хоботе смонтирована поворотная головка и на нее может быть установлена накладная головка.

На направляющих хобота станка могут быть установлены опоры для поддержки длинных оправок при работе горизонтальным шпинделем. Кроме обычных принадлежностей, необходимых для повседневного ухода за станком, к станку могут поставляться делительная головка, круглый стол, долбежная головка, которые существенно расширяют возможности станка.

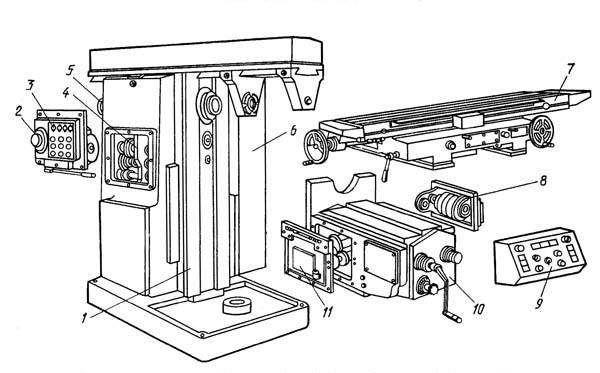

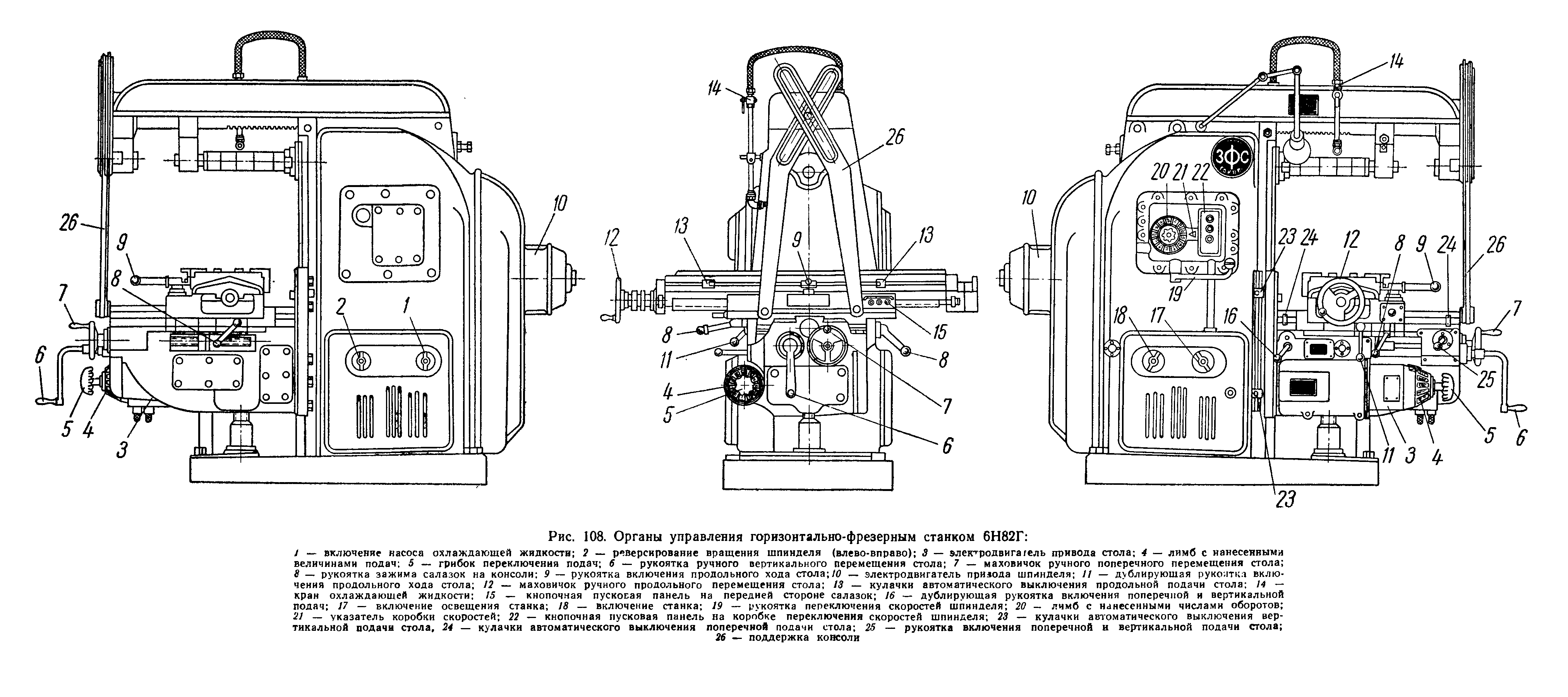

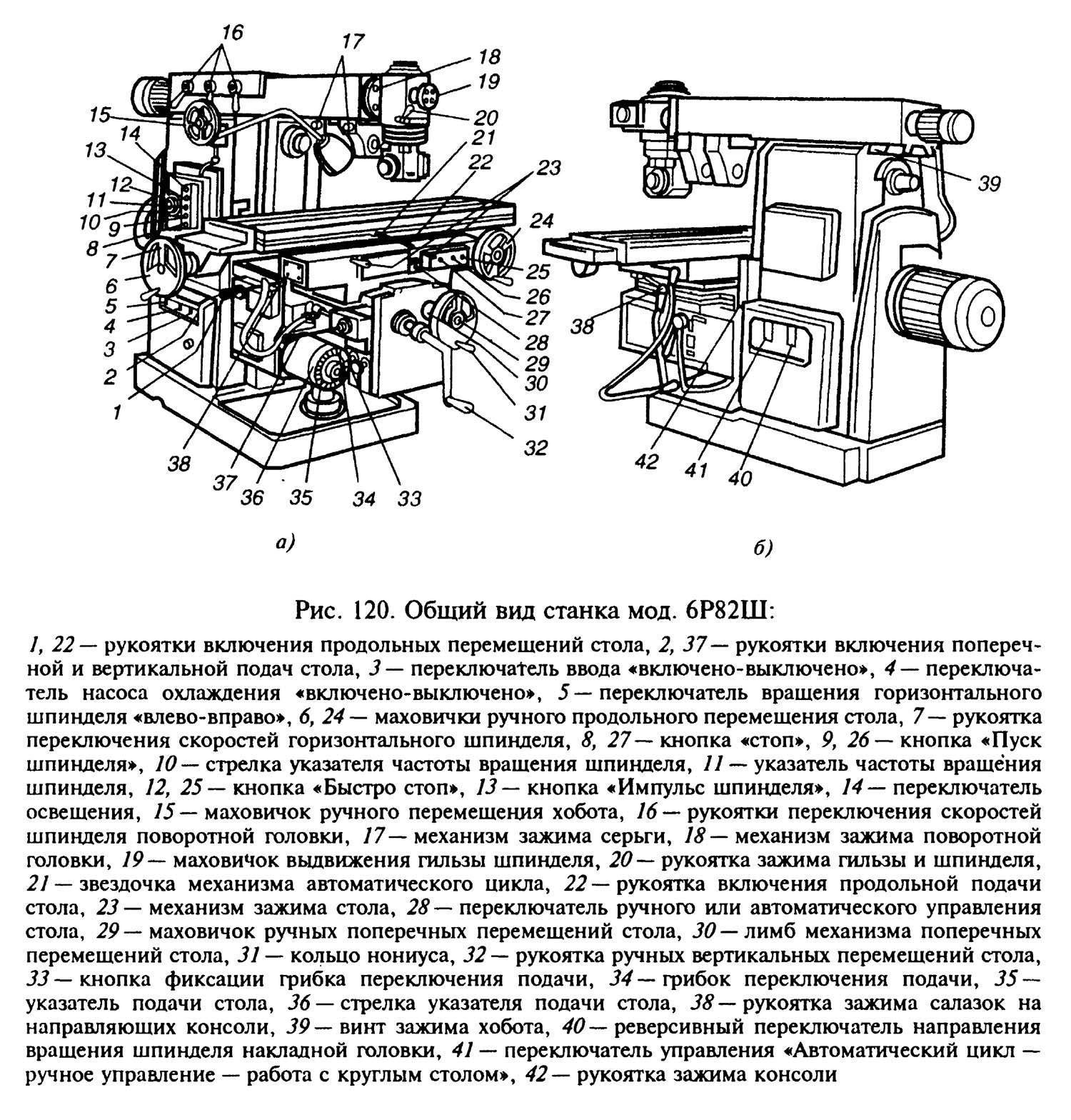

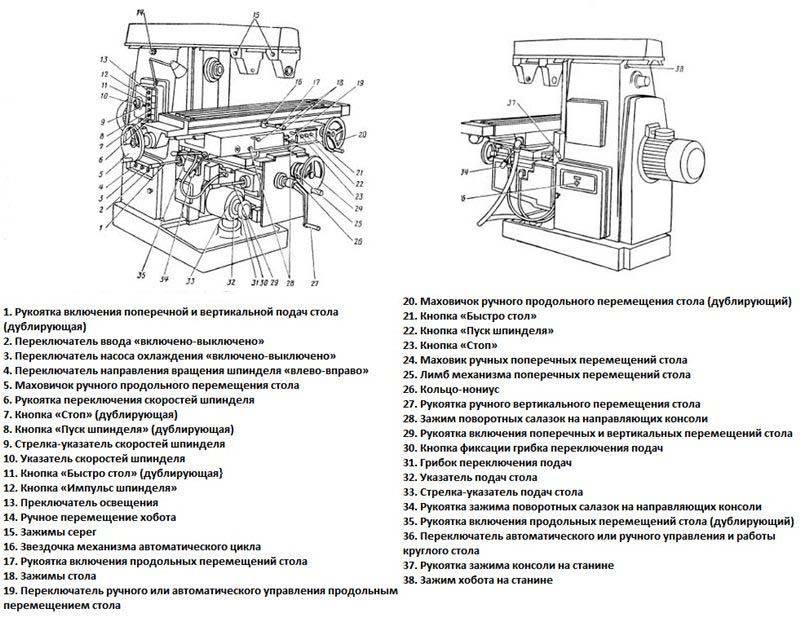

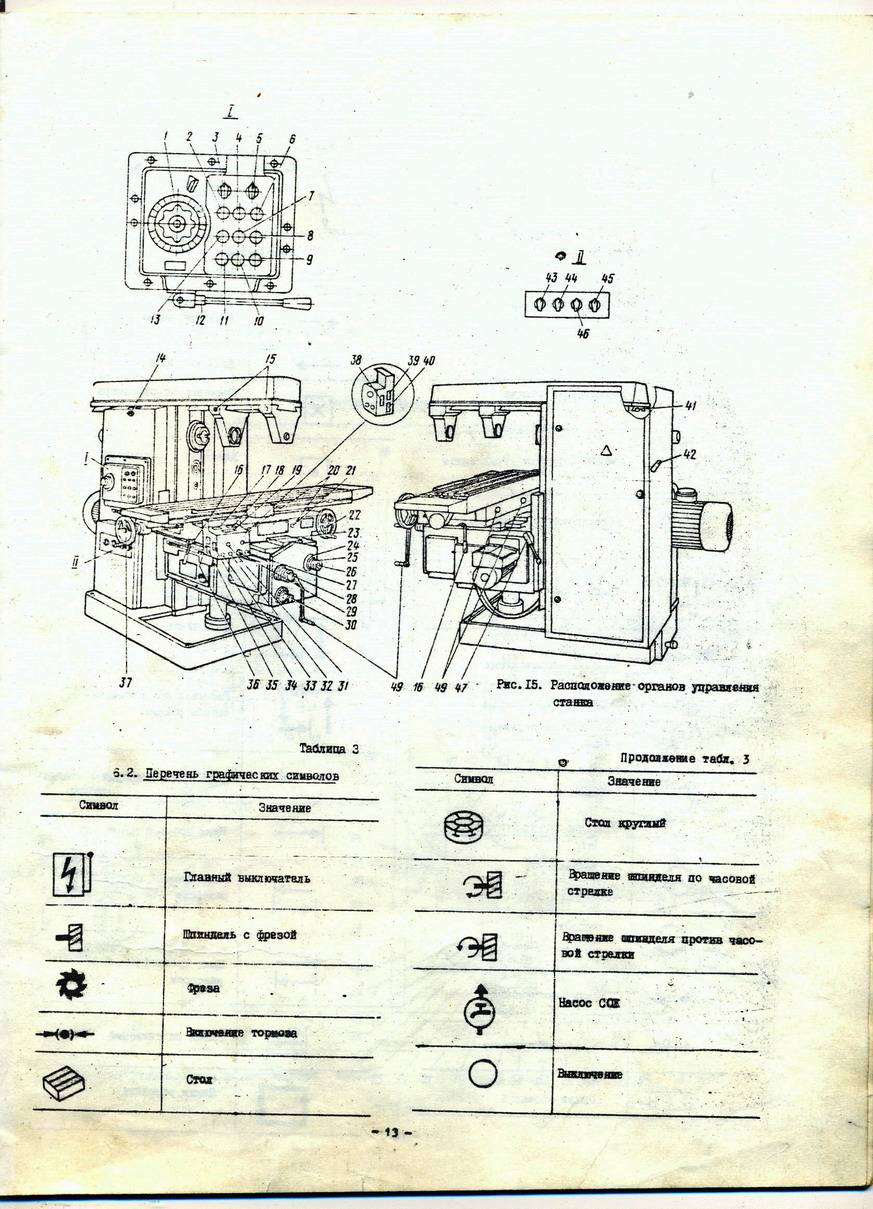

На рис. 53 показаны основные узлы станка модели 6Р82Ш, а на рис. 54 обозначены его органы управления.

Дублирующие органы управления предусмотрены для удобства работы при нахождении рабочего сбоку станка у коробки скоростей.

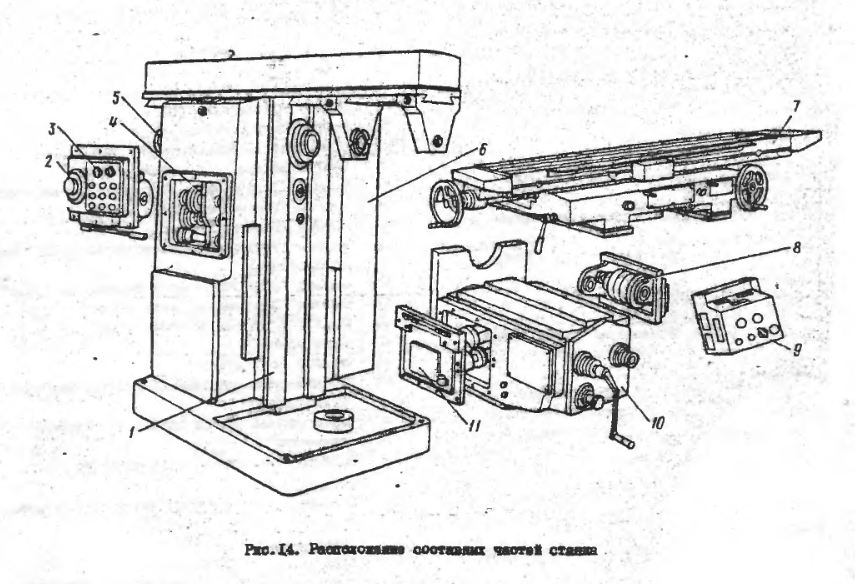

Рис. 53. Основные узлы станка модели 6Р82Ш:

1 — основание, 2 — станина, 3 — электрооборудование, 4 — коробка скоростей, 5 — коробка переключения, 6 — хобот, 7 — поворотная головка, 8 — накладная головка, 9 — стол и салазки, 10 — консоль, 11 — коробка подач

Рис. 54 Органы управления станка модели 6Р82Ш:

1 — кнопка «Стоп» (дублирующая), 2 — кнопка «Писк шпинделя» (дублирующая), 3 — стрелка-указатель частоты вращения, 4— указатель частоты вращения шпинделя, 5 — кнопка «Быстро стоп» (дублирующая), 6 — кнопка «Импульс, шпинделя», 7 — переключатель освещения, 8 — маховичок ручного перемешения хобота, 9 — рукоятки переключения скоростей шпинделя поворотной головки, 10 — механизм зажима (серьги, опоры), 11 — механизм зажима поворотной головки, 12 — маховичок выдвижения гильзы шпинделя, 13 — рукоятка зажима гильзы и шпинделя, 14 — звездочка механизма автоматического цикла, 15 — рукоятка включения продольных перемещений стола, 16 — механизм зажима стола, 17 — маховичок ручного продольного перемещения стола, 18 — кнопка «Быстро стоп», 19 — кнопка «Пуск шпинделя», 20 — кнопка «Стоп», 21 — переключатель ручного или автоматического управления стола, 22 — маховичок ручных поперечных перемещений стола, 23 — лимб механизма поперечных перемещений стола, 24 — кольцо-нониус, 25 — рукоятка ручных вертикальных перемещений стола, 26 — кнопка фиксации грибка переключения подач, 27 — грибок переключения подач, 28 — указатель подач стола, 29 — стрелка-указатель подач стола, 30 — рукоятка включения поперечной и вертикальной подач стола, 31 — рукоятка зажима салазок на направляющих консоли, 32 — рукоятка включения продольных перемещений стола (дублирующая), 33 — рукоятка включения поперечной и вертикальной подач стола (дублирующая), 34— переключатель ввода «Включено—выключено», 35 — переключатель насоса охлаждения «Включено—выключено», 36 — переключатель вращения горизонтального шпинделя «Влево-вправо», 37 — маховичок ручного продольного перемещения стола (дублирующий), 38 — рукоятка переключения частоты вращения горизонтального шпинделя, 39 — реверсивный переключатель направления вращения шпинделя накладной головки, 40 — переключатель управления «Автоматический цикл — ручное перемещение — работа с круглым столом», 41— рукоятка зажима консоли на станине, 42 — винт зажима хобота на станине, 43 — крышка

Перейти вверх к навигации

3 Краткая информация о других узлах станка

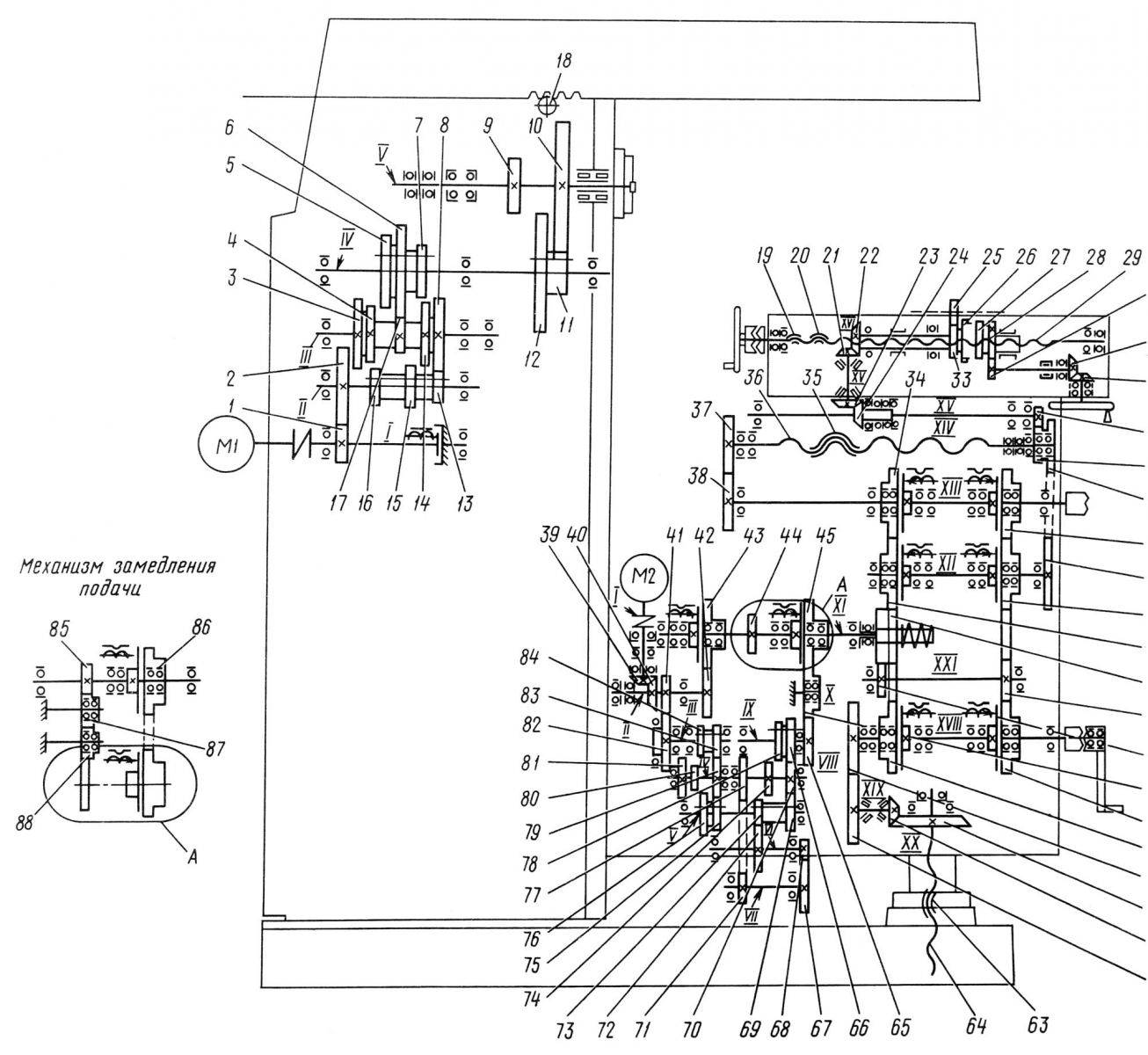

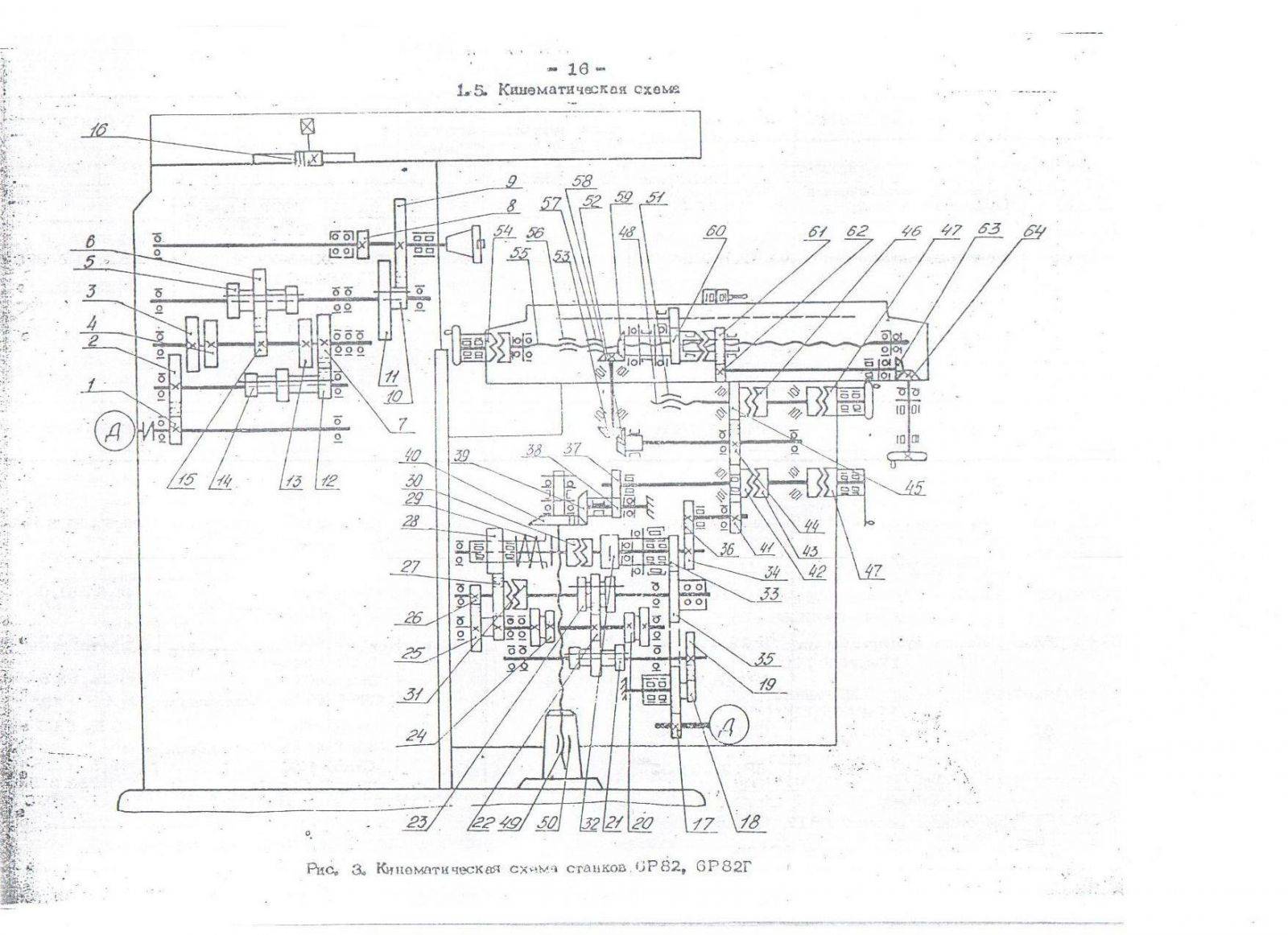

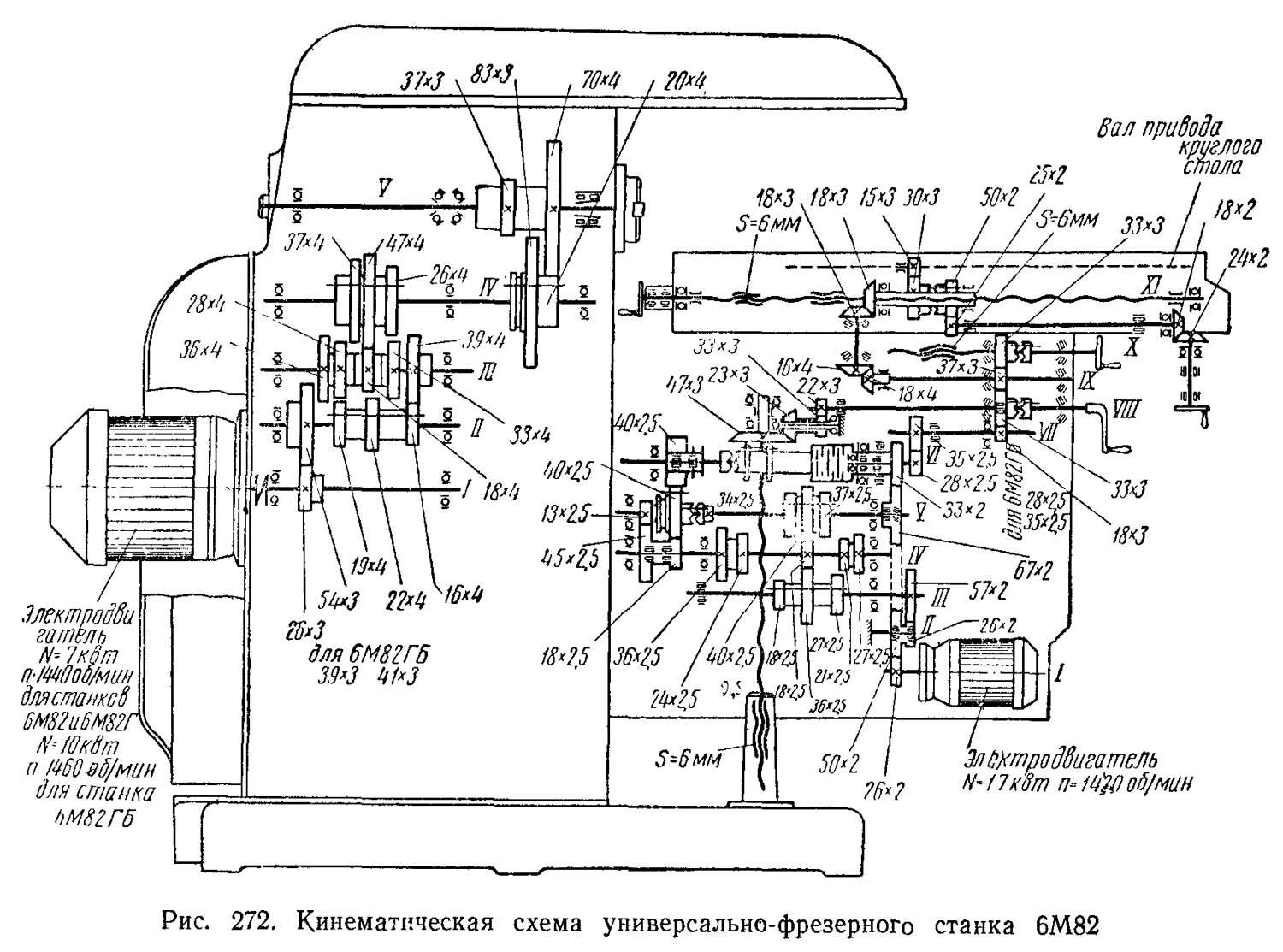

Агрегат выполнен с двумя цепями, обеспечивающими кинематику установки:

- цепь подач рабочей поверхности;

- цепь основного движения.

Указанные цепи полностью разделены и функционируют без взаимодействия друг с другом.

Привод подач становится возможным при запуске двигателя, находящегося в консоли. Он развивает скорость до 1420 оборотов в минуту при мощности 1,7 киловатт. Ходовые винты через коробку подач получают 18 разных подач вплоть до:

- 413,6 мм/мин при вертикальном перемещении;

- 1250 мм/мин при продольном и поперечном.

Схема подачи достаточно проста: двигатель начинает вращать вал, после чего вращение поочередно передается зубчатой парой другому валу, а затем и всем последующим (всего их в коробке подач насчитывается шесть).

Несколько слов необходимо сказать и о консоли станка, так как именно в ней размещаются узлы, рассмотренной нами цепи подач. Ее корпус изготовлен из чугуна. На корпусе установлены направляющие, уходящие под станину (“ласточкин хвост”), а также направляющие прямоугольной формы под салазки. Прямоугольные направляющие смонтированы перпендикулярно тем, которые были указаны первыми.

В винтовой паре механизма подачи рабочей поверхности стола в продольном направлении имеется специальное устройство выборки люфта. За счет него на станке становится возможным выполнение (в автоматических циклах и в стандартных режимах) попутного и встречного фрезерования.